文章编号:1004-0609(2010)06-1095-07

固溶处理对7150铝合金组织和力学性能的影响

韩小磊,熊柏青,张永安,李志辉,朱宝宏,王 锋,刘红伟

(北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京 100088)

摘 要:通过OM、SEM、X射线衍射、DSC差热分析和室温拉伸性能测试,研究固溶处理对7150铝合金挤压板带组织和力学性能的影响。结果表明:合金固溶处理温度越高,时间越长,粗大第二相溶解越多;合金在480℃进行固溶处理时,出现过烧组织,双级固溶处理制度没有提高本合金开始出现过烧组织的温度;随着合金固溶处理时间的延长,组织出现粗化和再结晶的趋势;本合金适合采用475 ℃,2 h的单级固溶制度,经(475 ℃,2 h) + (120 ℃,24 h)固溶-峰时效处理后,合金抗拉强度、屈服强度和伸长率分别为650 MPa、600 MPa和13.5%。

关键词:7150铝合金;固溶处理;显微组织;力学性能

中图分类号:TG113;TG146.2 文献标志码:A

Effect of solution treatment on microstructures and

mechanical properties of 7150 aluminum alloy

HAN Xiao-lei, XIONG Bai-qing, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei

(State Key Laboratory of Nonferrous Metals and Processes,

General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: The effects of solution treatment on the microstructures and mechanical properties of 7150 aluminum alloy extrusion plate were studied by OM, SEM, XRD, DSC and room temperature tensile test. The results show that the coarse second phase dissolves more adequately when the alloy is solution treated at higher temperature for longer time. The overheated structure appears in alloys when quenched at 480 ℃, and the temperature at which overheated structure appears cannot be enhanced by two-stage solution. The trend of microstructure coarsening and recrystallization appears with prolongating the solution time. The suited solution of the alloy is single-stage solution of 475 ℃, 2 h. After solution and peak aging of (475 ℃, 2 h)+(120 ℃, 24 h), the ultimate tensile strength, yield strength and elongation are 650 MPa, 600 MPa and 13.5%, respectively.

Key words: 7150 Al alloy; solution treatment; microstructure; mechanical properties

Al-Zn-Mg-Cu系铝合金具有密度小、比强度高、加工性能好和成本低等优点,被广泛地应用于航空工业及民用工业等领域[1]。7150合金是在7050合金的基础上通过提高Zn和Mg含量,降低Cu含量和减少Fe和Si等杂质相的数量得到的[2]。1991年,Alcoa公司研发的T77 热处理制度成功用于7150合金,使合金在保留T6强度的同时,耐腐蚀性能和韧性明显得到改善[3-5]。7150-T77(25 mm厚热轧板)合金的屈服强度达614 MPa。7150-T77合金是第四代高强高韧耐蚀铝合金的标志性合金,目前已大量用于制造飞机框架和舱壁等结构件。

超高强铝合金主要通过时效析出而强化,固溶度的提高可以提高合金的过饱和度,从而增加时效析出相的数量和增加强化效果[6]。曾苏民[7]在强化相固溶方面做了大量研究,通过延长固溶保温时间(或提高固溶温度),在一定程度上改善了合金性能。近年来,发展了多级强化固溶的热处理工艺[8],通过逐步升温固溶处理可使最终固溶温度超过多相共晶温度而不产生过烧组织,从而提高残余可溶结晶相的固溶程度和合金力学性能。

合金固溶处理过程中合金的组织控制非常重要,随着固溶温度的升高和固溶时间的延长,析出相溶解程度增大,但同时合金的晶粒长大,再结晶程度提高,又会导致合金的综合性能下降[9-10]。7150合金是重要的航空结构材料,本工作通过改变固溶处理工艺,系统地研究固溶处理工艺对7150合金的显微组织和力学性能的影响,旨在为制定7150合金新型固溶时效热处理工艺提供试验依据。

1 实验

试验所用合金Al-6.33Zn-2.35Mg-2.39Cu-0.12Zr由高纯Al、高纯Zn、高纯Mg、Al-Cu及Al-Zr中间合金等原料配比熔炼而成。本试验合金采取双级均匀化制度,(440 ℃,12 h)+(475 ℃,24 h),将圆锭挤压成截面为100 mm×25 mm规格的板带,挤压比为12.6?1。挤压板带分别采用单级固溶制度和双级固溶 制度进行固溶处理。单级固溶处理的温度为470、475、480 ℃,保温时间分别为1、2、4 h。双级固溶第一级固溶温度为450、460 ℃。第二级固溶温度为475、480、485 ℃。第一级固溶温度和第二级固溶温度的保温时间均为1 h;第一级固溶温度到第二级固溶温度之间为均匀升温1 h。固溶处理结束后,均进行水淬。固溶处理在SX2-12-10程序控制型箱式电阻炉中进行,温度控制在设定温度的±2℃以内。

采用光学显微镜(Axiocert200MAT)、扫描电镜(HITACHI S4800)和能谱仪对合金组织进行观察和分析。金相试样用Keller试剂腐蚀,扫描电镜试样为抛光未腐蚀试样。X射线衍射物相分析采用CuKα射线,衍射角(2θ)为10?~90?。DSC采用NETZSCH STA 409C/CD 分析,升温速度为10 K/min。在MTS-810型试验机上测试合金的室温拉伸性能,拉伸速度为 1 mm/min,试样的取样方向为L向。

2 结果与讨论

2.1 合金的挤压态组织

图1所示为7150合金挤压态的立体金相图。由图1(a)可以观察到合金的晶粒沿变形方向被拉长。由图1(b)可以观察到合金中有一些粗大的第二相分布,尺寸在5~30 μm。有研究表明这些粗大第二相是由铸态合金共晶组织在均匀化过程中转变而来的[11-12]。合金中还存在大量细小的第二相,是合金在均匀化处理和热挤压过程中从基体里析出的二次析出相,由XRD分析结果可知其为MgZn2相。

图1 7150合金挤压态的立体金相图

Fig.1 Three-dimensional metallograph of as-extruded 7150 alloy: (a) Lower-magnification; (b) High-magnification

图2所示为7150合金挤压态的微观组织。a相为Al2CuMg相,亮度较高的b相在Al2CuMg周围出现,由表1中的能谱结果可以判定富Cu相,可能为Al2Cu相。在挤压过程中,一部分Al2CuMg相向富Cu相转变,这是由于在均匀化和热挤压过程中,Mg原子向周围固溶体扩散,而Cu原子的扩散速率相对较慢,形成了Al2CuMg相向富Cu相的转变。c相为含Fe相,根据能谱结果分析,该相可能是Al7Cu2Fe相。由于本合金的Fe含量较低,故存在的富Fe相数量较少,SEM像证实了这一点。由于含Fe的杂质颗粒在高温下很难溶解,在热加工变形过程中,容易形成沿变形方向断续排列的带状组织。在塑性变形过程中,由于基体与脆性相变形不协调,容易在部分颗粒和基体边界上发生空隙,产生微裂纹,成为宏观裂纹源,对合金的塑性,特别是对合金的断裂韧性有非常不利的影响[13]。d相相对较亮,经能谱分析,可知其为富Zn相。图3所示为合金挤压态的XRD谱。在图3中只发现了Al基体衍射峰以及MgZn2和Al2CuMg相的衍射峰,其它相数量较少,在图谱中没有出现相应的衍射峰。

表1 图2中各相的能谱分析结果

Table 1 EDS analyses results of phases in Fig.2

图2 7150合金挤压态的微观组织

Fig.2 Microstructure of as-extruded 7150 alloy

图3 7150合金挤压态的X射线衍射谱

Fig.3 XRD patterns of as-extruded 7150 alloy

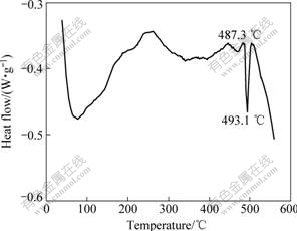

图4所示为合金挤压态的DSC曲线。由图4可看出,合金在487.3 ℃开始出现吸热峰,对应合金粗大相的溶解。对合金挤压态的室温拉伸性能进行测试,挤压态的抗拉强度为465 MPa,屈服强度为305 MPa,伸长率为10.5%。

图4 7150合金挤压态的DSC分析曲线

Fig.4 DSC curves of as-extruded 7150 alloy

2.2 单级固溶处理对合金组织和性能的影响

图5所示为7150挤压板带固溶处理1 h后的金相组织。由图5可看出,合金在470 ℃和475 ℃进行固溶处理,没有出现过烧组织。经470 ℃,1 h固溶处理淬火后,有少量尺度在1 μm以下的细小第二相MgZn2和尺度为数微米的Al2CuMg相存在。经475 ℃,1 h固溶后,挤压板带表面细小的第二相MgZn2基本回溶,仍有少量Al2CuMg相未回溶。经480 ℃,1 h固溶后,粗大的第二相基本消失,但合金出现晶界展宽和复熔球等过烧迹象。合金开始出现过烧温度低于DSC测试中第一个吸热峰的温度,这可能是因为试样在DSC测试中和固溶处理过程中加热方式不同而造成的。

图5 7150合金固溶处理1 h淬火后的金相组织

Fig.5 Metallographs of 7150 alloy after solution treatment for 1 h at different temperatures: (a) 470 ℃, transverse section; (b) 470 ℃, longitudinal section; (c) 475 ℃, transverse section; (d) 475 ℃, longitudinal section; (e) 480 ℃, transverse section; (f) 480 ℃, longitudinal section

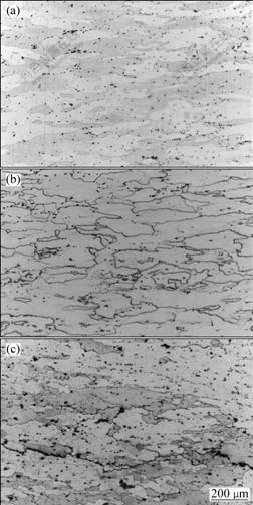

图6所示为7150合金经475 ℃固溶处理不同时间后的金相组织。由图6可看出,随着固溶时间的延长,粗大第二相的含量逐渐变少,但是随着固溶时间的延长,合金的晶粒出现粗化,再结晶组织增多。固溶处理是时效强化合金热处理的第一步,其目的是在合金不产生过烧组织和晶粒不过分粗大的条件下尽可能获得最大过饱和程度的固溶体[14]。固溶温度越高,固溶时间越长,热挤压板带中的Al2CuMg和MgZn2相等第二相溶解过程进行得越彻底,固溶后合金基体的过饱和度越大,时效后第二相析出的体积分数就越多,合金的强度越强。但固溶温度过高,合金会出现过烧组织,综合性能将显著降低[15]。而固溶时间过长,晶粒长大,再结晶组织增多,不利于合金的综合性能,特别是断裂韧性和抗疲劳性能[16-17]。

图6 7150合金经475 ℃固溶处理不同时间后的合金金相组织

Fig.6 Metallographs of transverse section of 7150 alloy after solution treatments at 475 ℃ for different times: (a) 1 h; (b) 2 h; (c) 4 h

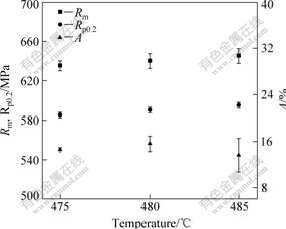

图7所示为合金经475 ℃,2 h固溶淬火后粗大第二相的显微组织。表2所列为图7中e和f相的能谱分析结果。由表2的能谱分析结果可以推断合金中e相为Al2CuMg相,f相为富Cu相。在固溶处理过程中,Mg的扩散速度相对Cu的较快,使Al2CuMg相逐渐向富Cu相转化。图8所示为合金在不同温度下固溶1 h,淬火后立即进行120 ℃,24 h时效处理后的室温拉伸性能。由图8可看出,合金抗拉强度和屈服强度的最高值出现在475 ℃,合金经(475 ℃,1 h)+(120 ℃,24 h)固溶时效处理后的Rm、Rp0.2和A分别为645 MPa、600 MPa 和13.0%。合金在480 ℃固溶处理出现过烧时,合金的抗拉强度、屈服强度没有明显降低,但为了保证合金具有优良的综合性能,合金固溶时应避免出现过烧。图9所示为合金经475 ℃固溶不同时间,淬火后立即进行120 ℃,24 h时效处理后的室温拉伸性能。由图9可看出,合金的抗拉强度、屈服强度和伸长率随固溶时间的延长而增加。但为了使合金的组织不出现明显粗大,使合金的工业化处理工艺更加经济实用,确定475 ℃,2 h的单级固溶工艺。合金经(475 ℃,2 h)+(120 ℃,24 h)固溶时效处理后的Rm、Rp0.2和A分别为650 MPa、600 MPa 和13.5%。

图7 合金经475 ℃,2 h固溶后粗大第二相的显微组织

Fig.7 Microstructure of coarse second phase of alloy after 475 ℃, 2 h solution treatment

表2 图7中相的能谱分析结果

Table 2 Chemical composition of phases in Fig.7

图8 固溶温度对7150合金力学性能的影响

Fig.8 Effect of solution temperature on tensile properties of 7150 alloy (aging at 120 ℃, 24 h after solution for 1 h)

图9 固溶时间对7150合金力学性能的影响

Fig.9 Effect of solution time on tensile properties of 7150 alloy aged 120 ℃ for 24 h after solution at 475 ℃

2.3 双级固溶处理对合金组织和性能的影响

图10所示为不同双级固溶制度下,合金的金相组织。由图10可看出,当合金第二级固溶温度为480 ℃时,出现晶界展宽,发生轻微过烧;而当第二级固溶温度为485 ℃时,出现大量复熔球和三角晶界等严重过烧组织。相比本合金单级固溶制度,双级固溶制度并没有提高合金开始出现过烧组织的固溶温度。可见在保证合金不出现过烧的前提下,双级固溶制度并不能提高本合金的固溶温度,无法在单级固溶处理的基础上进一步减少未溶的粗大第二相。

图10 经不同双级固溶制度处理后合金的金相组织

Fig.10 Metallographs of alloys with different two-stage solution treatments: (a) (450 ℃, 1 h)+(heating up for 1 h)+ (475 ℃, 1 h); (b) (450 ℃, 1 h)+(heating up for 1 h)+(480 ℃, 1 h); (c) (450 ℃, 1 h)+(heating up for 1 h)+(485 ℃, 1 h)

图11和12所示为合金在不同双级固溶淬火后再经120 ℃,24 h时效处理后的力学性能。由图11和12可看出,第一级固溶温度为450 ℃时,第二级固溶温度为485 ℃的Rm和Rp0.2最高,分别为645 MPa和595 MPa,伸长率略有下降。第一级固溶温度为460 ℃时,第二级固溶温度为480 ℃的Rm、Rp0.2和A最高,分别为645 MPa、595 MPa和17%。但合金在以上两种固处理制度下,均出现过烧,不利于合金的综合性能。因此,选择(450 ℃,1 h)+升温1 h+(475 ℃,1 h) + (120 ℃,24 h)和(460 ℃,1 h)+升温1 h+(475 ℃,1 h)+ (120 ℃,24 h)为合适的双级固溶时效热处理制度。

图11 第一级固溶温度为450 ℃时第二级固溶温度对合金力学性能的影响

Fig.11 Effect of second stage solution temperature on tensile properties of alloy at first stage solution temperature of 450 ℃

图12 第一级固溶温度为460 ℃时第二级固溶温度对合金力学性能的影响

Fig.12 Effect of second stage solution temperature on tensile properties of alloy at first stage solution temperature of 460 ℃

表3所列为合金在单级固溶-峰时效处理和双级固溶-峰时效处理的拉伸性能。通过对比可以看出,本研究选用的双级固溶制度并没有提到合金的拉伸强度,这与双级固溶的第二级温度仍为475 ℃有关。由于本实验所采用的双级固溶制度相比单级固溶制度,延长了固溶时间,增加了合金发生再结晶的可能性和工艺的复杂性。因此,选择475 ℃,2 h为适合本合金的固溶制度。

表3 单级固溶和双级固溶处理后合金力学性能的对比

Table 3 Comparison of tensile properties of alloy after single-stage solution and two-stage solution

3 结论

1) 对7150合金挤压板带进行单级和双级固溶时,在480 ℃固溶时,出现过烧。在固溶过程中,Al2CuMg相向富Cu相转化。经475 ℃,2 h固溶处理后,二次析出相MgZn2回溶充分,少量粗大Al2CuMg和富Cu相没有回溶,合金组织在固溶过程中没有明显粗化。

2) 合金采用双级固溶制度进行固溶,相比单级固溶制度,没有使合金的室温拉伸性能提高。本合金适合采用475 ℃,2 h的单级固溶制度。

REFERENCES

[1] 宋仁国. 高强度铝合金的研究现状及发展趋势[J]. 材料导报, 2000(1): 20-21.

SONG Ren-guo. Current status and trends in high strength aluminum alloy research[J]. Materials Review, 2000(1): 20-21.

[2] WILLIAM E Q, MICHAEL V G. Method of producing an aluminum alloy product: US: 4305763 [P]. 1981-12-15.

[3] MELVIN H B. Producing combined high strength and high corrosion resistance in Al-Zn-Mg-Cu alloys: US 4832758 [P]. 1989-05-23.

[4] SRIVATSAN T S, GURUPRASAD G, VASUDEVAN V K. The quasi static deformation and fracture behavior of aluminum alloy 7150[J]. Materials and Design, 2008, 29: 742-751.

[5] SRIVATSAN T S. The low-cycle fatigue and cyclic fracture behaviour of 7150 aluminium alloy[J]. International Journal of Fatigue, 1991, 13: 313-321.

[6] 李春梅, 陈志谦, 程南璞, 曾苏民. 超高强超高韧铝合金的热处理工艺研究[J]. 轻合金加工技术, 2007, 35(12): 36-40.

LI Chun-mei, CHEN Zhi-qian, CHENG Nan-pu, ZENG Su-min. Study of heat treatment scheme of ultrahigh-strength, ultrahigh-ductility aluminum alloy[J]. Light Alloy Fabrication Technology, 2007, 35(12): 36-40.

[7] 曾苏民. 延长固溶保温时间对铝合金性能的影响[J]. 中国有色金属学报, 1999, 9(1): 79-86.

ZENG Su-min. Disciplines of multiple factors affecting solution treating of aluminium alloy [J]. The Chinese Journal of Nonferrous Metals, 1999, 9(1): 79-86.

[8] 陈康华, 刘红卫, 刘允中. 强化固溶对7055铝合金力学性能和断裂行为的影响[J]. 中南工业大学学报, 2000, 31(6): 528-531.

CHENG Kang-hua, LIU Hong-wei, LIU Yun-zhong. The effect of promotively-solutionizing treatment on the mechanical properties and fracture of ultra high strength 7055 aluminum alloy [J]. Journal of Central South University of Technology, 2000, 31(6): 528-531.

[9] 刘胜胆, 张新明, 黄振宝, 杜予晅, 周卓平. 固溶处理对高纯7055铝合金组织的影响[J]. 材料热处理学报, 2006, 27(3): 54-60.

LIU Sheng-dan, ZHANG Xin-ming, HUANG Zhen-bao, DU Yu-xuan, ZHOU Zhuo-ping. Effects of solution heat treatment on microstructure in a high purity 7055 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2006, 27(3): 54-60.

[10] 黄振宝, 张新明, 刘胜胆, 张 翀, 高 慧. 固溶处理对7A55铝合金的组织和力学性能的影响[J]. 材料热处理学报, 2007, 28(2): 87-91.

HUANG Zhen-bao, ZHANG Xin-ming, LIU Sheng-dan, ZHANG Chong, GAO Hui. Effect of solution treatment on microstructure and mechanical properties of 7A55 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2007, 28(2): 87-91.

[11] FAN Xi-gang, JIANG Da-ming, MENG Qing-chang. The microstructural evolution of an Al-Zn-Mg-Cu alloy during homogenization[J]. Materials Letters, 2006, 60: 1475-1479.

[12] FAN Xi-gang, JIANG Da-ming, MENG Qing-chang, ZHANG Bao-yu, WANG Tao. Evolution of eutectic structures in Al-Zn-Mg-Cu alloys during heat treatment[J]. Trans Nonferrous Met Soc China, 2006, 16: 577-581.

[13] ALPAY S P, GURBUZ R. The effect of coarse second phase particles on fatigue crack propagation of an Al-Zn-Mg-Cu alloy[J]. Script Metallurgica, 1994, 30(11): 1373-1378.

[14] 陈小明, 宋仁国, 张 宇, 李 杰. 过烧对7003铝合金组织与性能的影响[J]. 轻合金加工技术, 2009, 37(2): 48-52.

CHEN Xiao-ming, SONG Ren-guo, ZHANG Yu, LI Jie. Effects of overfire on microstructure and properties of 7003 aluminum alloy[J]. Light Alloy Fabrication Technology, 2009, 37(2): 48-52.

[15] 李 杰, 尹志民, 王 涛, 李念奎. 固溶-单级时效处理对7055铝合金力学和电学性能的影响[J]. 轻合金加工技术, 2004, 32(11): 39-43.

LI Jie, YIN Zhi-min, WANG Tao, LI Nian-kui. The effect of solution and single-aging treatment on mechanical and electrical properties of 7055 aluminum alloy[J]. Light Alloy Fabrication Technology, 2004, 32(11): 39-43.

[16] FJELDLY H, ROVEN J, RAUCH E. Strain localization in solution heat treated Al-Zn-Mg alloy[J]. Mater Sci Eng A, 2001, 380: 165-170.

[17] LIN F S, STARKE E A. Effects of copper content and degree of recrystallization on the fatigue resistance of 7xxx type aluminum alloy[J]. Mater Sci Eng A, 1979, 39(1): 27-41.

(编辑 李艳红)

基金项目:国家“十一五”科技支撑计划资助项目(2007BAE38B06)

收稿日期:2009-08-25;修订日期:2009-11-22

通信作者:张永安,教授;博士;电话:010-82241165;E-mail:zhangyongan@grinm.com