DOI: 10.11817/j.ysxb.1004.0609.2021-39756

变形参数对FGH96合金热机械处理组织与性能的影响

黄钲钦1,王 岩2, 3,刘敏学2,谭 钢4,杨 雷4,乔世昌1,李慧中4

(1. 中南大学 粉末冶金研究院,长沙 410083;

2. 中南大学 粉末冶金国家重点实验室,长沙 410083;

3. 哈尔滨工业大学 金属精密热加工国家级重点实验室,哈尔滨 150001;

4. 中南大学 材料科学与工程学院,长沙 410083)

摘 要:利用Gleeble热模拟试验机对FGH96合金进行了等温压缩试验,获得了变形温度为1020~1110 ℃、应变速率为0.001~1 s-1范围内合金的流变应力数据,结合本构方程回归分析方法,计算不同变形条件下的Zener-Hollomon(Z)参数值;选取典型的Z参数条件,系统分析Z参数对FGH96合金热机械处理(热压缩变形和热处理)过程中微观组织和性能的影响,并在此基础上提出优化的锻造工艺参数。结果表明:随着Z参数的减小,热变形态合金的动态再结晶程度逐渐提高、动态再结晶晶粒尺寸有所增大,变形组织由混合组织向完全动态再结晶组织转变;不同Z参数下的形变储能以及γ′相的演化对热处理态合金的晶粒组织状态有重要影响。热变形态合金中二次γ′相在不同Z参数下均不同程度地溶解;随着Z参数的减小,二次γ′相经历了明显粗化到大量溶解的过程。在高Z参数和中等Z参数条件下,热处理态FGH96合金试样横截面的不同位置发生了明显的异常晶粒长大,合金的异常晶粒长大行为主要与变形条件(Z参数和应变量)、变形组织储能大小及分布以及γ′相的溶解行为有关。热变形态合金的维氏硬度值随Z参数的减小整体上呈现出明显的降低趋势,而热处理态合金的维氏硬度值保持在478~500 HV之间。综合考虑热机械处理过程中FGH96合金的组织和性能,选择Z参数为1.98×1015,即变形条件(1080 ℃,0.01 s-1)作为优化的锻造工艺参数。

关键词:FGH96合金;热机械处理;Z参数;动态再结晶;γ′相

文章编号:1004-0609(2021)-07-1842-14 中图分类号:V256 文献标志码:A

引文格式:黄钲钦, 王 岩, 刘敏学, 等. 变形参数对FGH96合金热机械处理组织与性能的影响[J]. 中国有色金属学报, 2021, 31(7): 1842-1855. DOI: 10.11817/j.ysxb.1004.0609.2021-39756

HUANG Zheng-qin, WANG Yan, LIU Min-xue, et al. Effects of deformation parameters on microstructure and properties of thermo-mechanical treatment for FGH96 alloy[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(7): 1842-1855. DOI: 10.11817/j.ysxb.1004.0609.2021-39756

FGH96合金属于γ′相沉淀强化型镍基粉末高温合金,是我国自主研发的第二代粉末高温合金。FGH96合金的微观组织均匀,具有较好的损伤容限性能、良好的热加工性能和力学性能以及较好的抗裂纹扩展能力[1-4],已成为我国航空发动机涡轮盘的首选材料。粉末高温合金的制备工艺过程一般包括预合金粉末制造、压实(热等静压、热挤压等)、热加工变形(等温锻造等)以及热处理[5]。其中,等温锻造是制造FGH96合金涡轮盘件的关键工序,而锻造后的热处理又是必不可少的关键环节。通过调整、优化等温锻造的热加工参数,结合后续适宜的热处理,可实现镍基粉末高温合金微观组织(晶粒和γ′相)的调控,最终获得具有良好性能的合金盘件[6]。

目前,国内外学者已对热机械处理(热压缩变形和热处理)过程中高温合金的微观组织演化行为展开了一些研究。洪成淼等[7]研究了不同热变形参数下GH864合金在标准热处理前后的微观组织演化行为。结果表明,变形态合金中发生了不连续动态再结晶形核;经热处理后,合金的晶粒尺寸随着变形温度的升高而增大;当变形温度较高时,热处理态合金呈现出明显的混晶组织,应变速率的减小和变形量的增大均能有效抑制混晶现象的发生。黄国超等[8]研究了固溶处理工艺对等温锻造FGH95合金晶粒尺寸的影响。结果表明,提高固溶处理的升温速度可使变形态合金的形变储能得到有效利用,促进再结晶的发生,避免混晶和粗大晶粒的出现,从而得到尺寸均匀的晶粒组织。TAN等[9]研究了一种锻造态高钴镍基粉末高温合金在固溶处理过程中的组织演变。结果表明,随着压缩温度的升高和应变速率的下降,第二相颗粒的钉扎作用变弱,锻造态合金中的储能进一步降低,这使得固溶处理过程中倾向于出现异常晶粒长大现象。HURON等[10]研究了热变形态Rene88DT合金在固溶处理过程中的异常晶粒长大行为。结果表明,固溶处理过程中合金发生异常晶粒长大的条件对应于一个临界的变形条件区间,在特定的应变速率范围内,合金将发生异常晶粒长大现象,而这一应变速率范围的上限和下限随着变形温度的降低而降低。AOKI等[11]研究了热变形态Inconel718合金在固溶处理过程中的晶粒长大行为。结果表明,变形过程中的应变和应变速率对固溶态合金组织中的异常晶粒长大行为有较大影响。异常晶粒长大主要发生在低应变区域,且触发异常晶粒长大的应变范围随应变速率的减小而增大。

综上,热变形条件不仅对锻造态高温合金的微观组织有很大的影响,而且对其热处理后的晶粒组织演化行为也起到关键性的作用。Zener-Hollomon参数(Z参数)[12]是表征特定材料变形参数(应变速率和变形温度)的一个综合性参量。目前利用Z参数研究合金热机械处理过程中微观组织演化行为的报道还很少。ZHANG等[13]研究了不同Z参数下2026铝合金在热处理前后的组织演化行为。结果表明,合金热处理过程的静态再结晶和第二相的析出行为均与Z参数值密切相关。基于以上背景,本文作者以FGH96合金为研究对象,利用等温压缩热模拟实验获得了合金在变形温度为1020~1110 ℃、应变速率为0.001~1 s-1范围内的Z参数数据,系统分析了不同Z参数条件下热机械处理态FGH96合金的微观组织演化行为,并对不同状态下合金试样的维氏硬度进行了测试;探讨了Z参数对合金晶粒与γ′相演化以及异常晶粒长大行为的影响,并在此基础上提出了优化的锻造工艺参数。

1 实验

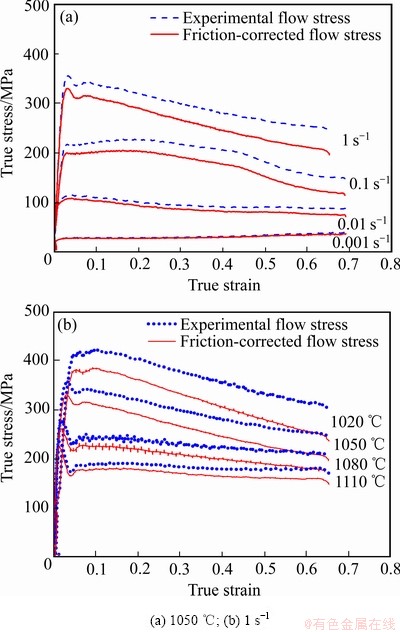

实验用材料为国产FGH96合金,其化学成分如表1所示。利用线切割方式以热挤压棒材1/2半径位置为中心轴线切取圆柱体热模拟试样,尺寸为直径8 mm×12 mm。对圆柱体热模拟试样进行退火处理,以释放合金中的内应力、减少后续热压缩裂纹的形成[14-15]。退火制度为750 ℃、2 h,冷却方式为随炉冷却。热模拟压缩试验在Gleeble-3180D型热模拟试验机上进行,真应变统一设定为0.7,热压缩温度范围为1020~1110 ℃、应变速率范围为0.001~1 s-1、升温速率为10 ℃/s、保温时间为2 min。实验前利用润滑油在试样两端粘贴石墨片以减小热压缩过程中的摩擦,压缩后立即水淬从而保留其高温变形组织。选取典型变形条件的试样沿压缩中心轴线方向对半切开,一半进行变形态合金的组织观察,另一半进行后续的标准热处理。热处理制度统一为:1150 ℃、2 h固溶处理,盐淬冷却;760 ℃、16 h时效处理,空冷。

表1 FGH96合金的化学成分

Table 1 Nominal composition of FGH96 alloy (Mass fraction, %)

利用不同型号的水磨砂纸逐次将试样打磨后抛光,然后分别进行晶界和γ′相的腐蚀。晶界腐蚀剂为5 g CuCl2+100 mL HCl+100 mL C2H5OH,腐蚀时间为2~3 min;γ′相腐蚀剂为33 mL H2O+33 mL HNO3+33 mL CH3COOH+1 mL HF,腐蚀时间为25~35 s。分别利用LEICA D4000型光学显微镜和FEI Quanta 650型扫描电镜(SEM)进行金相组织和γ′相的观察和分析;采用Image Pro Plus和Photoshop软件进行晶粒尺寸和γ′相的定量统计,分别以5张照片测量的平均值作为最终结果。将经机械抛光后的SEM试样进一步做6~8 h的振动抛光,然后在配有EBSD专用软件(Oxford, Aztec)的SEM (FEI Quanta 650)上进行表征,步长设定为0.3~1.6 μm;利用Channel 5软件进行后续的数据处理及分析。硬度测量在HVS-1000型显微硬度计上进行。

2 结果与分析

2.1 FGH96合金的原始组织

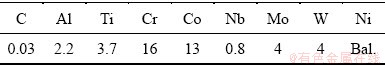

图1所示为退火态FGH96合金的显微组织照片。由图1(a)可见,合金的晶界清晰、晶粒较为细小,平均晶粒尺寸约为3.66 μm。SEM分析显示(见图1(b)),退火态合金中较粗大的二次γ′相分布较均匀,形态基本为近球形,γ′相尺寸在0.22~1.07 μm之间。由图1(c)所示的反极图(Inverse pole figure, IPF)可知,退火态合金中无明显织构,且晶粒形态与金相组织照片的分析结果相近。由于局部取向差(Local misorientation, LM)能够在一定程度上表征晶粒内部的形变储能,因此,通过图1(d)所示的局部取向差图可以看出,退火态合金晶粒内部的局部取向差角很低,无明显的畸变和形变储能。

2.2 FGH96合金热变形Zener-Hollomon参数

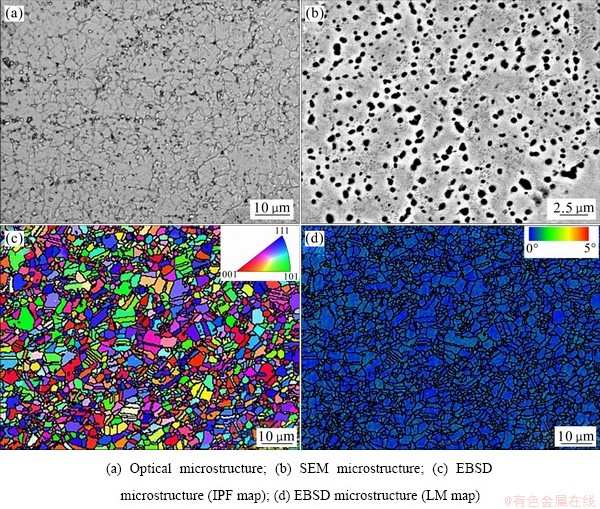

图2所示为FGH96合金在典型变形条件下摩擦修正前后的真应力-真应变曲线(e=0.7)。由图2可以看出,随着应变速率的降低或变形温度的升高,合金的流变应力均减小,这与NING等[16]和ZHANG等[17]报道的研究规律相一致。在变形初期,由于加工硬化占据主导地位,合金的真应力随真应变的增加持续增加;达到峰值后,随着动态软化作用的增强,流变应力逐渐降低;在低速或高温条件下可实现稳态流变,即动态软化作用与加工硬化作用达到动态平衡。根据EBRAHIMI等[18]提出的流变应力修正方法进行摩擦修正,修正后合金的流变应力曲线变化趋势与修正前相同;修正后的曲线基本位于实测曲线的下方,这主要是由于摩擦力对接触面合金径向流动的限制改变了试样的单向应力状态,故增大了变形抗力;而随着应变的增加,非均匀变形程度增大,修正前后应力的偏差也在一定程度上随之升高[19]。

图1 退火态FGH96合金的显微组织

Fig. 1 Microstructures of as-annealed FGH96 alloy

图2 典型变形条件下FGH96合金热压缩流变应力曲线

Fig. 2 Flow stress curves of FGH96 alloys compressed under typical deformation conditions

Zener-Hollomon参数(Z参数)可以表征应变速率 和变形温度T对材料高温变形流变应力σ的综合影响。本文作者前期利用退火态FGH96合金的热压缩应力数据,根据SELLARS等[12]提出的Arrhenius双曲正弦本构方程,建立了σ与T和

和变形温度T对材料高温变形流变应力σ的综合影响。本文作者前期利用退火态FGH96合金的热压缩应力数据,根据SELLARS等[12]提出的Arrhenius双曲正弦本构方程,建立了σ与T和 之间的函数关系,获得的合金热压缩激活能Q为448.05 kJ/mol,Z参数的表达式为[15]:

之间的函数关系,获得的合金热压缩激活能Q为448.05 kJ/mol,Z参数的表达式为[15]:

(1)

(1)

式中:R为摩尔气体常数,其值为8.314 J/(mol·K)。

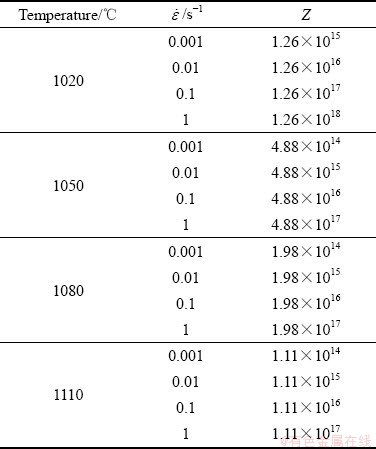

将设定的T和 值代入式(1),得到FGH96合金在不同变形制度下所对应的Z参数值,如表2所示。由表2可知,在试验变形条件范围内,合金的Z参数在1.11×1014~1.26×1018之间变化。

值代入式(1),得到FGH96合金在不同变形制度下所对应的Z参数值,如表2所示。由表2可知,在试验变形条件范围内,合金的Z参数在1.11×1014~1.26×1018之间变化。

表2 FGH96合金在不同变形条件下的Z参数值

Table 2 Values of Zener-Hollomon parameters for FGH96 alloys compressed under different deformation conditions

2.3 热机械处理过程中FGH96合金的微观组织演化

2.3.1 不同Z参数下的晶粒组织演化

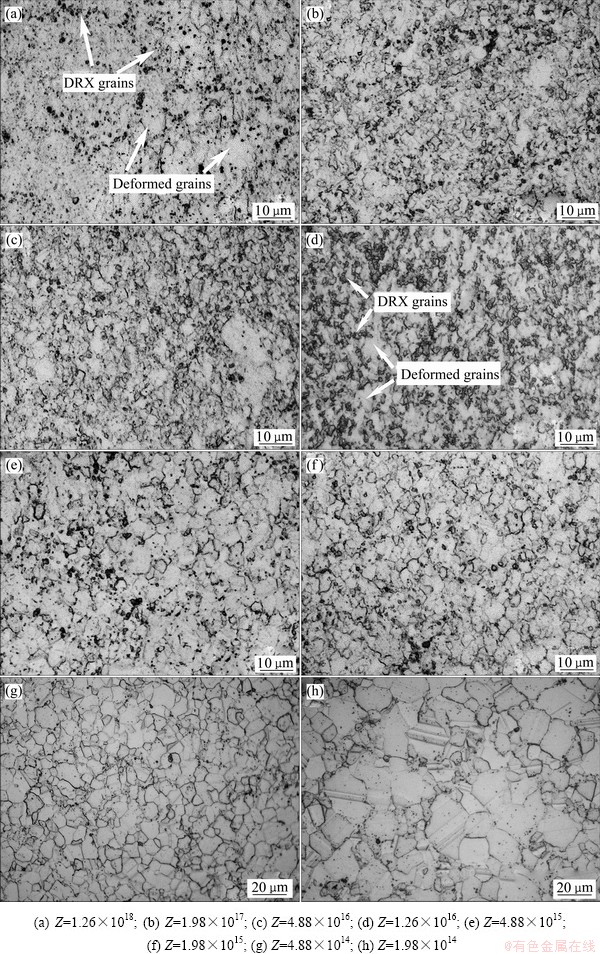

从表2中选取八个代表性的Z参数条件,分析FGH96合金试样的心部位置在热机械处理过程中的微观组织演化行为。图3所示为变形态合金的金相组织照片。由图3可见,随着Z参数的减小,合金的动态再结晶程度逐渐增加,直至动态再结晶基本完全、动态再结晶晶粒明显长大。在高Z参数范围内(见图3(a)~(c)),变形组织主要由变形晶粒和动态再结晶晶粒组成。如图3(a)所示;当Z参数为1.26×1018时,可以明显观察到变形晶粒,动态再结晶晶粒尺寸较小,主要分布在原始颗粒边界附近和晶界处;当Z参数降低至4.88×1016(见图3(c)),动态再结晶程度有一定幅度的增加,动态再结晶晶粒小幅度长大,但变形组织中仍存在明显的未动态再结晶晶粒。在中等Z参数范围内(见图3(d)~(e)),变形态合金的动态再结晶程度进一步增加,变形组织主要由动态再结晶晶粒和少量的变形晶粒组成。当Z参数为4.88×1015时(见图3(e)),动态再结晶晶粒长大较明显,组织均匀性有一定程度的提高。在低Z参数范围内(见图3(f)~(h)),动态再结晶晶粒组织形貌更为清晰,动态再结晶已基本完全。当Z参数为4.88×1014时(见图3(g)),动态再结晶晶粒发生了明显长大,且随着Z参数的进一步降低,动态再结晶晶粒进一步长大,大晶粒和小晶粒相间分布,表现出明显的不均匀组织形态(见图3(h))。

图3 不同Z参数下热变形态FGH96合金的显微组织

Fig. 3 Microstructures of hot-deformed FGH96 alloys under different Z parameters

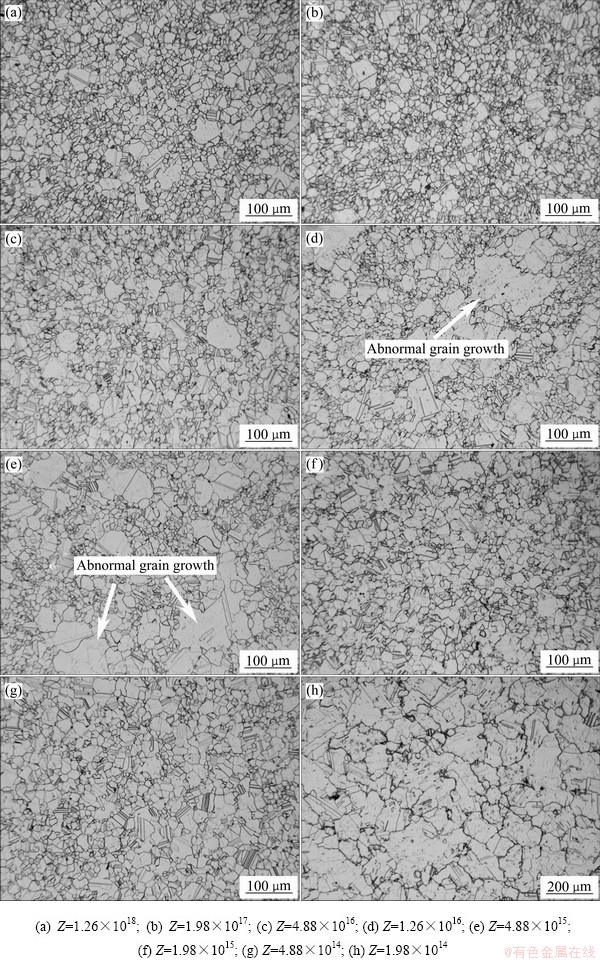

图4所示为不同Z参数条件下FGH96合金经标准热处理后的金相组织。由图4可以看出,热处理后FGH96合金中的晶粒明显长大,变形晶粒组织已完全消失,同时出现了大量退火孪晶。在高Z参数条件下,尺寸相对较小的晶粒集中分布在个别较大的晶粒周围(见图4(a)~(c));在中等Z参数条件下,可明显观察到晶粒的异常长大现象,异常大晶粒直径达100 μm以上(见图4(d)~(e));在部分低Z参数条件下,已长大的晶粒组织较均匀(见图4(f)~(g));当Z参数降至1.98×1014时,再次出现不均匀的晶粒组织,大晶粒周围分布着一些较小的晶粒,这说明晶粒的长大主要依靠大晶粒吞食小晶粒而产生的大角度晶界迁移来实现。

图4 不同Z参数下热处理态FGH96合金的显微组织

Fig. 4 Microstructures of heat-treated FGH96 alloys under different Z parameters

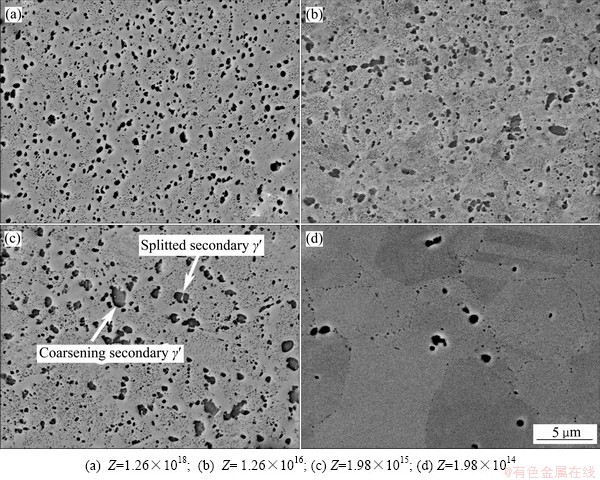

2.3.2 不同Z参数下的γ′相演化

进一步选取典型的Z参数条件,对FGH96合金热机械处理过程中γ′相的演化行为进行观察。由图5可以看出,热变形态合金试样中γ′相的形貌、尺寸和数量均随着Z参数的变化而有明显的变化。当Z参数为1.26×1018时(见图5(a)),与退火态合金试样相比(见图1(b)),二次γ′相数量略有增多,但尺寸明显减小。造成这一现象的原因主要是受变形影响,合金中较粗大的二次γ′相的溶解得到促进,其尺寸整体上减小;溶解在基体中的γ′相溶质在水冷过程中,将在晶界处优先富集形核,而高Z参数下形成的细小动态再结晶晶粒为γ′相的形核提供了较多的晶界位置。随着Z参数的降低,如图5(b)-(c)所示,γ′相明显发生粗化行为。这主要是因为二次γ′相在该条件下溶解程度变大,同时由于动态再结晶晶粒长大导致形核位点减少,因此水冷过程中溶质原子更倾向于往较大的γ′相颗粒附近扩散,最终导致大尺寸γ′相颗粒在扩散过程中得以长大。在晶界处粗化的γ′相周围,往往伴随一定范围的γ′相贫瘠区,这同样证明了γ′相的粗化主要受溶质扩散过程的控制[20]。由于溶质原子在不同方向上的富集程度有所不同,故γ′相长大的化学驱动力也有所不同,这使得γ′相能够沿着某些方向进一步长大;当扩散速率不足以使其继续长大时,为了维持稳定状态,γ′相会出现较明显的分裂趋势(见图5(c))。当Z参数减小为1.98×1014时,仅能观察到个别未溶解的二次γ′相,且水冷过程中析出相基本以均匀的球状三次γ′相形式存在于基体中(见图5(d)),这是由单位体积表面能最小化所决定的[21];在该变形条件下,γ′相对晶界的钉扎作用显著下降,因此晶粒长大明显(见图3(h))。

对比图1(b)并结合表2可以发现,低Z参数条件所对应的变形温度虽未达到γ′相的完全溶解温度(约为1118 ℃[22]),但二次γ′相的数量有明显减少(见图5(d)),这说明变形过程有效地促进了γ′相的溶解过程。AARON等[23]指出,析出相的溶解动力学过程受到扩散、界面反应、曲率等众多因素的影响。在无应变能作用的情况下,与粗化过程相似,扩散对FGH96合金中γ′相颗粒的溶解起到了主要的作用。而在高温变形过程中,合金中产生大量高密度位错及空位等缺陷,为溶质原子的扩散提供了众多的高速率扩散通道[24];同时,应变的不均匀使得具有小曲率半径的γ′相界面不断增多,也有利于溶解的进行。因此,在高温变形应变能的作用下,γ′相的溶解温度降低、溶解时间缩短。

图5 不同Z参数下热变形态FGH96合金的γ′相形貌

Fig. 5 γ′ phase morphologies of hot-deformed FGH96 alloys under different Z parameters

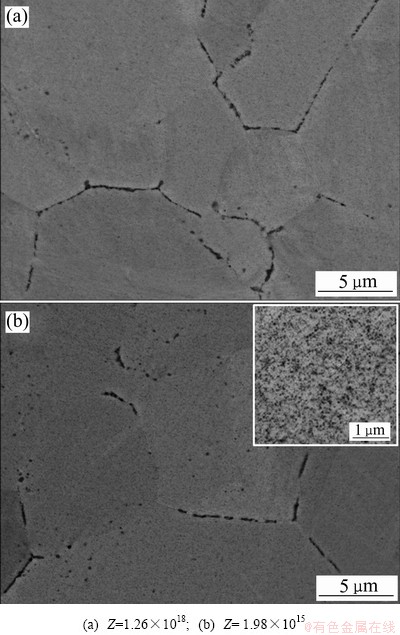

图6所示分别为Z参数在1.26×1018和1.98× 1015时热处理态FGH96合金中γ′相的形貌。可以看出,经过标准热处理之后,不同量级的Z参数条件下合金中的γ′相形貌相似,即原变形态合金中较大尺寸的二次γ′相已完全溶解,晶界处析出了连续块状γ′相;而在晶粒内部分布着细小均匀的球状γ′相,直径在33 nm左右,这与TAN等[9]的研究结果一致。

图6 不同Z参数下热处理态FGH96合金的γ′相形貌

Fig. 6 γ′ phase morphologies of heat-treated FGH96 alloys under different Z parameters

2.4 热机械处理过程中FGH96合金的异常晶粒 长大

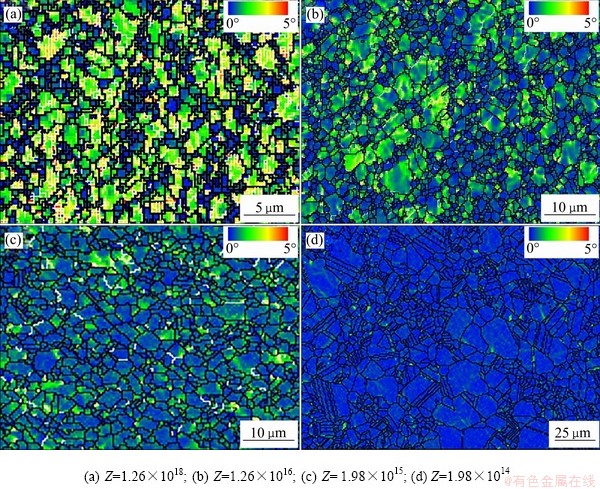

图7所示为不同Z参数条件下变形态FGH96合金的局部取向差图。由图7可见,与退火态合金相比(见图1(d)),在高Z参数下,合金变形组织中的形变储能较高;随着Z参数的降低,形变储能显著降低,在低Z参数下其形变储能已基本完全释放。

结合以上结果可知,在不同量级的Z参数范围内,热处理态FGH96合金展现出不同的晶粒组织状态,这主要与不同Z参数下的形变储能以及γ′相的演化行为有关[25]。在高Z参数条件下,变形态合金试样中的晶粒组织为变形晶粒和动态再结晶晶粒的混合组织(见图3(a)~(c));由于变形组织内部形变储能较高(见图7(a)),从而在固溶处理过程中发生静态再结晶晶粒的形核和长大过程[12],而已形成的动态再结晶晶粒在固溶处理过程中继续长大(见图4(a)~(c))。而在低Z参数条件下,变形态合金试样中的动态再结晶较完全或动态再结晶晶粒已明显长大(见图3(h)),消耗了大部分储能(见图7(d));且由于γ′相已大量溶解,对晶粒的长大无法起到有效的抑制作用,故在固溶处理过程中晶粒继续长大,并在整体形貌上表现出明显的变形态组织遗传性(见图4(h))。

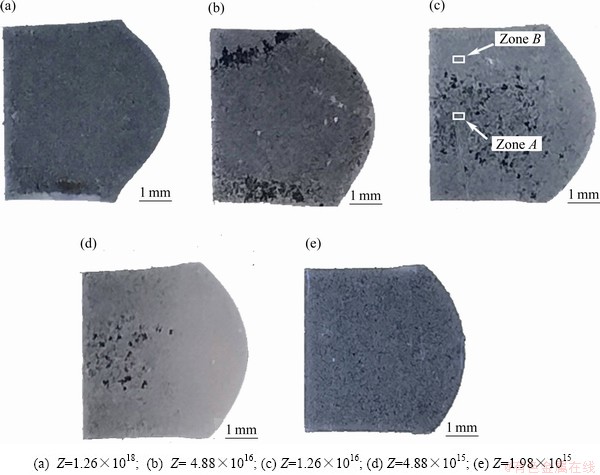

在中等Z参数条件下,热处理态合金试样的心部位置发生了明显的异常晶粒长大(见图4(d)~(e))。为了进一步探究变形参数对合金异常晶粒长大行为的影响,对不同Z参数条件下试样的剖面进行了宏观观察,如图8所示。可以看出,在高Z参数条件下,异常大晶粒主要在接近变形死区的端部位置形成(见图8(a));随着Z参数的降低,异常大晶粒逐渐向靠近中心的位置过渡(见图8(b)),并在中心位置得以发展(见图8(c)~(d));在低Z参数下,没有发生明显的异常晶粒长大现象(见图8(e))。这说明合金的异常晶粒长大行为不仅与Z参数有关,而且对应变也存在着明显的依赖性,这一研究结果与HURON等[10]对变形态Rene88DT合金固溶处理后异常晶粒长大行为的模拟仿真结果相近。

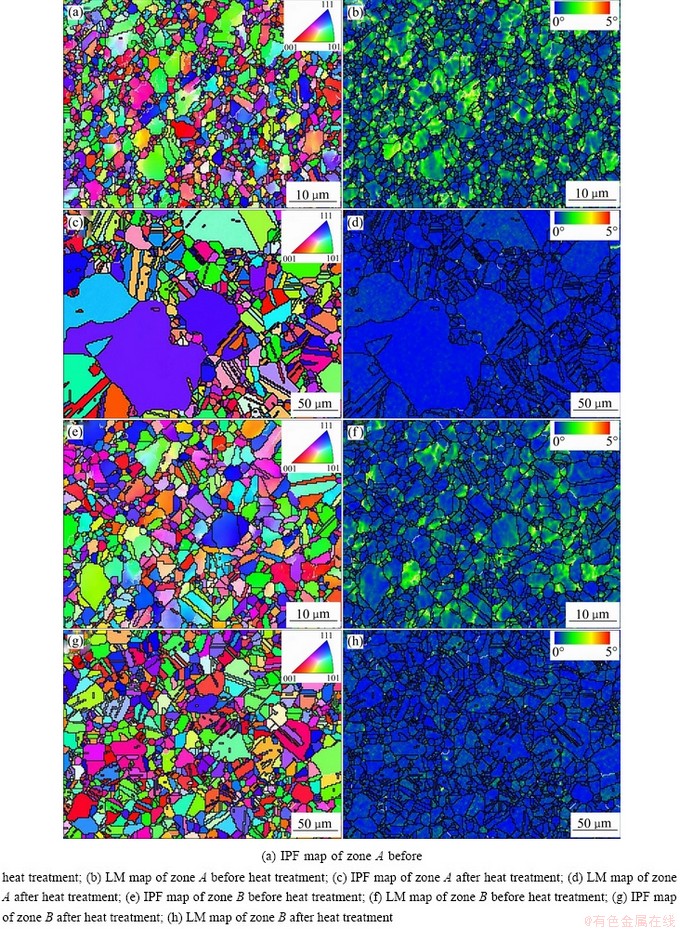

研究表明[10, 26],除了变形参数外,异常晶粒长大还与织构、析出相的溶解以及晶界各向异性等因素有关。为了研究FGH96合金异常晶粒长大的影响因素,对图8(c)所对应的变形试样的不同区域(A和B)进行了EBSD分析,区域A和B分别对应于异常晶粒长大和正常晶粒长大区域。图9(a)~(d)所示分别为热处理前后区域A的 EBSD表征结果,图9(e)~(h)所示分别为热处理前后区域B的EBSD表征结果。从图中可以看出,合金在热处理前后不同区域的组织中均无明显的织构(见图9(a)、(c)和图9(e)、(g)),但在热处理前区域A(见图9(b))和区域B(见图9(f))分别积累了不同程度的形变储能。区域A处由于应变量较大,形变储能较高且分布不均匀;而区域B处应变量较小,积累的形变储能较低,与区域A相比,其动态再结晶程度也相对较低。经热处理后,区域A(见图9(d))和区域B(见图9(h))中的局部取向差均较小,表明在热处理过程中形变储能基本得到释放。由以上分析可知,FGH96合金的异常晶粒长大行为与变形组织中的储能大小及分布密切相关。储能过低时,热处理过程中不同晶粒长大的概率相近;储能处于中等水平且不均匀分布时,由于储能差对晶粒长大的驱动作用,部分晶粒将具有明显的优先长大趋势,最终演变为异常大晶粒;储能在较高水平时,在后续的热处理过程中将发生静态再结晶晶粒的形核和长大,这在一定程度上抑制了晶粒的异常长大(见图4(a)~(c)和图7(a))。除此之外,γ′相的溶解对热处理态FGH96合金的异常晶粒长大也起到了重要作用。在热变形过程中晶界位置未溶解的γ′相仍能够起到一定的钉扎作用;而在后续的固溶处理过程中,γ′相将全部溶解,由于不同区域γ′相的溶解速度不同,可能导致部分晶界优先挣脱钉扎作用而迅速迁移,促进异常晶粒长大的发生[6, 26]。

图7 不同Z参数下热变形态FGH96合金的局部取向差图

Fig. 7 LM maps of hot-deformed FGH96 alloys under different Z parameters

图8 不同Z参数下热处理态FGH96合金的异常晶粒长大

Fig. 8 Abnormal grain growth of heat-treated FGH96 alloys under different Z parameters

图9 图8(c)中区域A和区域B在热处理前后的反极图和局部取向差图

Fig. 9 IPF and LM maps of zone A and zone B in Fig. 8(c) before and after heat treatment

2.5 热机械处理过程中FGH96合金的显微硬度变化

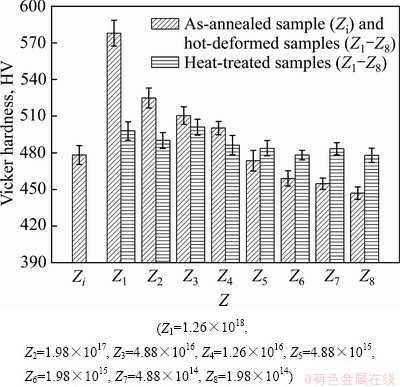

高温合金的硬度同时受晶粒尺寸和γ′相尺寸及分布的影响[27-28],与位错的演化行为也有很大关系。图10所示为不同Z参数条件下FGH96合金热处理前后的维氏硬度值(HV)。Zi表示退火态试样,Z1~Z8分别表示不同Z参数条件下的热变形态和热处理态试样。可以看出,当Z参数较大时,热变形态试样的硬度值明显高于退火态试样的硬度值;但随着Z参数的减小,热变形态合金的维氏硬度值整体上呈现出明显的降低趋势。这主要是因为热变形过程中积累的位错通过动态再结晶而发生湮灭,促进了软化作用。经过热处理后,合金的维氏硬度值保持在478~500 HV之间,略高于退火态合金的维氏硬度。由于热处理后合金中因热变形而产生的位错基本得到消除,细小的γ′相在基体中均匀析出,尺寸和体积含量都处于相似水平,γ′相的沉淀强化作用相差不大,故合金的硬度值保持在较稳定的水平。对比热变形态和热处理态试样的维氏硬度发现,当Z参数为1.26×1018时,变形态合金的硬度远高于热处理态合金的硬度,这主要可以归结于位错引起的加工硬化;当Z参数减小到4.88×1016和1.26×1016时,变形态合金的硬度值略高于热处理态合金;Z参数继续降低时,热处理态合金的硬度均高于变形态合金的硬度,其原因主要为热处理后析出的细小均匀的三次γ′相起到了较显著的强化作用[29]。

图10 不同Z参数下FGH96合金热处理前后的显微硬度

Fig. 10 Microhardnesses of FGH96 alloys under different Z parameters before and after heat treatment

2.6 FGH96合金高温锻造工艺参数优化

综合上述实验结果可知,当Z参数为1.98× 1015 (1080 ℃,0.01 s-1)时,变形态FGH96合金的动态再结晶程度较高,有较多均匀细小的动态再结晶晶粒生成(见图3(f)),这在一定程度上抑制了后续热处理过程中不均匀组织的出现,因此该Z参数条件下的热处理态合金也展示出较均匀的等轴晶粒组织(见图4(f));同时,三次γ′相呈细小的球状均匀分布在基体中,起到了较好的沉淀强化作用(见图6(b))。经测试,此变形条件下热处理态合金的显微硬度为478 HV,与其他热处理态合金的硬度值相当,保持在较高的水平。因此,综合考虑热机械处理过程中合金的组织状态和性能,建议FGH96合金在Z参数为1.98×1015的量级附近,即(1080 ℃,0.01 s-1)的变形条件范围内进行等温锻造,这一结果与前期利用热加工图分析优化的热加工参数相吻合[19]。

3 结论

1) 随着应变速率的降低或变形温度的升高,FGH96合金热压缩变形摩擦修正前后的流变应力均有所减小,修正后的流变应力曲线基本位于实测曲线的下方;在试验变形条件范围内,合金的Zener-Hollomon(Z)参数在1.11×1014~1.26×1018之间变化。

2) 随着Z参数的减小,热变形态FGH96合金的动态再结晶程度逐渐提高、动态再结晶晶粒尺寸有所增大,变形组织从变形晶粒、动态再结晶晶粒组成的混合组织向完全动态再结晶组织转变;热处理态合金的晶粒组织状态主要与不同Z参数下的形变储能以及γ′相的演化有关。在热变形的作用下,合金中的二次γ′相经历了溶解和粗化的过程;高Z参数下,二次γ′相数量略有增多,尺寸明显减小;中等Z参数下,二次γ′相发生了较明显的粗化;低Z参数下,二次γ′相大量溶解。

3) 在高Z参数和中等Z参数条件下,热处理态FGH96合金试样横截面的不同位置发生了明显的异常晶粒长大;随着Z参数的减小,异常晶粒长大的位置从接近变形死区的端部位置逐渐向中心区域发展。合金的异常晶粒长大行为主要与变形条件(Z参数和应变量)、变形组织储能大小及分布以及γ′相的溶解行为有关。

4) 随着Z参数的减小,热变形态FGH96合金的维氏硬度值整体上呈现出明显的降低趋势;经热处理后,合金的维氏硬度值保持在478~500 HV之间。综合考虑热机械处理过程中FGH96合金的组织状态和性能,选择Z参数为1.98×1015左右的量级,即(1080 ℃,0.01 s-1)的变形条件作为优化的锻造工艺参数。

REFERENCES

[1] REED R C. The superalloys: Fundamentals and applications[M]. Cambridge: Cambridge University Press, 2006.

[2] 谭 钢, 李慧中, 王 岩, 等. 退火处理对新型Ni-Co-Cr基粉末高温合金微观组织与性能的影响[J]. 中国有色金属学报, 2020, 30(5): 1027-1037.

TAN Gang, LI Hui-zhong, WANG Yan, et al. Effect of annealing treatment on microstructure and properties of a new Ni-Co-Cr based powder superalloy[J]. The Chinese Journal of Nonferrous Metals, 2020, 30(5): 1027-1037.

[3] NING Y Q, YAO Z K, GUO H Z, et al. Investigation on hot deformation behavior of P/M Ni-base superalloy FGH96 by using processing maps[J]. Materials Science and Engineering A, 2010, 527: 6794-6799.

[4] 刘小涛, 丁晗晖, 杨 川, 等. 热挤压态FGH96 粉末冶金高温合金的显微组织与力学性能[J]. 中国有色金属学报, 2016, 26(2): 354-364.

LIU Xiao-tao, DING Han-hui, YANG Chuan, et al. Micro-structure and mechanical properties of hot extruded FGH96 powder metallurgy superalloy[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 354-364.

[5] 胡本芙, 刘国权, 贾成厂, 等. 新型高性能粉末高温合金的研究与发展[J]. 材料工程, 2007(2): 49-53.

HU Ben-fu, LIU Guo-quan, JIA Cheng-chang, et al. Development in new type high-performance P/M superalloys[J]. Journal Materials Engineering, 2007(2): 49-53.

[6] 杨 杰, 邹金文, 王晓峰, 等. 热处理对FGH96合金异常晶粒长大的影响[J]. 材料工程, 2014(8): 1-7.

YANG Jie, ZOU Jin-wen, WANG Xiao-feng, et al. Effect of heat treatment on abnormal grain growth of FGH96 superalloy[J]. Journal Materials Engineering, 2014(8): 1-7.

[7] 洪成淼, 董建新, 张麦仓, 等. 热变形参数对GH864合金显微组织的影响[J]. 稀有金属材料与工程, 2010, 39(4): 608-612.

HONG Cheng-miao, DONG Jian-xin, ZHANG Mai-cang, et al. Effects of hot-working parameters on microstructure of GH864 superalloy[J]. Rare Metal Materials and Engineering, 2010, 39(4): 608-612.

[8] 黄国超, 刘国权, 冯敏楠, 等. 固溶热处理工艺对FGH95合金组织和性能的影响[J]. 材料热处理学报, 2017, 38(7): 71-78.

HUANG Guo-chao, LIU Guo-quan, FENG Min-nan, et al. Effect of solution heat treatment on microstructure and properties of FGH95 alloy[J]. Transactions of Materials and Heat Treatment, 2017, 38(7): 71-78.

[9] TAN L M, HE G A, LI Y P, et al. Flow behaviors and microstructural evolutions of a novel high-Co powder metallurgy superalloy during hot working[J]. Journal of Materials Processing Technology, 2018, 262: 221-231.

[10] HURON E, SRIVATSA S, RAYMOND E. Control of grain size via forging strain rate limits for R’88DT[C]// POLLOCK T M, KISSINGER R D, BOWMAN R R, et al. Superalloys. Warrendale: TMS, 2000: 49-58.

[11] AOKI C, UENO T, OHNO T, et al. Influence of hot-working conditions on grain growth of superalloy 718[J]. Journal of Materials Processing Technology, 2019, 267: 26-33.

[12] SELLARS C M, MCTEGART W J. On the mechanism of hot deformation[J]. Acta Metallurgica, 1966, 14(9): 1136-1138.

[13] ZHANG H, CHEN R, HUANG X D, et al. Microstructural evolution of 2026 aluminum alloy during hot compression and subsequent heat treatment[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 955-961.

[14] 杨 川, 刘小涛, 司家勇, 等. 粉末冶金高温合金FGH96的热加工图及热压缩变形过程的开裂行为[J].中国有色金属学报, 2015, 25(10): 2707-2719.

YANG Chuan, LIU Xiao-tao, SI Jia-yong, et al. Processing map and cracking behavior of powder metallurgy superalloy FGH96 during hot compression[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(10): 2707-2719.

[15] 刘敏学, 吴 宏, 王 岩, 等. 退火态FGH96合金的热变形行为及热加工图[J]. 中国有色金属学报, 2019, 29(11): 2561-2571.

LIU Min-xue, WU Hong, WANG Yan, et al. Hot deformation behavior and hot processing map of as-annealed FGH96 alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(11): 2561-2571.

[16] NING Y Q, YAO Z K, GUO H Z, et al. Investigation on hot deformation behavior of P/M Ni-base superalloy FGH96 by using processing maps[J]. Materials Science and Engineering A, 2010, 527(26): 6794-6799.

[17] ZHANG M J, LI F G, WANG S Y, et al. Effect of powder preparation technology on the hot deformation behavior of HIPed P/M nickel-base superalloy FGH96[J]. Materials Science and Engineering A, 2011, 528(12): 4030-4039.

[18] EBRAHIMI R, NAJAFIZADEH A. A new method for evaluation of friction in bulk metal forming[J]. Journal of Materials Processing Technology, 2004, 152(2): 136-143.

[19] TAN L M, LI Y P, HE G A, et al. Optimized hot workability of a powder metallurgy nickel-base superalloy[J]. Materials Characterization, 2019, 147: 340-352.

[20] CALDERON H A, KOSTORZ G, QU Y Y, et al. Coarsening kinetics of coherent precipitates in Ni-Al-Mo and Fe-Ni-Al alloys[J]. Materials Science and Engineering A, 1997, 238(1): 13-22.

[21] TILEY J, VISWANATHAN G B, SRINIVASAN R, et al. Coarsening kinetics of γ′ precipitates in the commercial nickel base Superalloy Rene 88 DT[J]. Acta Materialia, 2009, 57(8): 2538-2549.

[22] 赵军普, 袁守谦, 陶 宇, 等. FGH96合金中γ′和碳化物相平衡计算[J]. 稀有金属材料与工程, 2011, 40(6): 1019-1024.

ZHAO Jun-pu, YUAN Shou-qian, TAO Yu, et al. Equilibrium calculations of γ′ and carbides for P/M superalloy FGH96[J]. Rare Metal Materials and Engineering, 2011, 40(6): 1019-1024.

[23] AARON H B, KOTLER G R. Second phase dissolution[J]. Metallurgical and Materials Transactions B, 1971, 2(2): 393-408.

[24] WANG Y, SHAO W Z, ZHEN L, et al. Hot deformation behavior of delta-processed superalloy 718[J]. Materials Science and Engineering A, 2011, 528(7/8): 3218-3227.

[25] FANG B, JI Z, LIU M, et al. Critical strain and models of dynamic recrystallization for FGH96 superalloy during two-pass hot deformation[J]. Materials Science and Engineering A, 2014, 593: 8-15.

[26] 郭 婧, 姚志浩, 董建新, 等. 高温合金中晶粒异常长大及临界变形量研究进展[J]. 世界钢铁, 2011(4): 38-45.

GUO Jing, YAO Zhi-hao, DONG Jian-xin, et al. Progress in research of abnormal grain growth and critical deformation in superalloys[J]. World Iron and Steel, 2011(4): 38-45.

[27] OSADA T, NAGASHIMA N, GU Y F, et al. Optimum microstructure combination for maximizing tensile strength in a polycrystalline superalloy with a two-phase structure[J]. Acta Materialia, 2013, 61(5): 1820-1829.

[28] OSADA T, NAGASHIMA N, GU Y F, et al. Factors contributing to the strength of a polycrystalline nickel-cobalt base superalloy[J]. Scripta Materialia, 2011, 64(9): 892-895.

[29] WU H Y, ZHUANG X L, NIE Y, et al. Effect of heat treatment on mechanical property and microstructure of a powder metallurgy nickel-based superalloy[J]. Materials Science and Engineering A, 2019, 754: 29-37.

Effects of deformation parameters on microstructure and properties of thermo-mechanical treatment for FGH96 alloy

HUANG Zheng-qin1, WANG Yan2, 3, LIU Min-xue2, TAN Gang4, YANG Lei4, QIAO Shi-chang1, LI Hui-zhong4

(1. School of Aeronautics and Astronautics, Central South University, Changsha 410083, China;

2. State Key Laboratory For Powder Metallurgy, Central South University, Changsha 410083, China;

3. National Key Laboratory for Precision Hot Processing of Metals, Harbin Institute of Technology, Harbin150001, China;

4. School of Materials and Engineering, Central South University, Changsha 410083, China)

Abstract: Isothermal compression experiments of FGH96 alloy were carried out on a Gleeble thermal simulator. Flow stress data at the temperatures from 1020 ℃ to 1110 ℃ with strain rates from 0.001 s-1 to 1 s-1 were obtained. The values of Zener-Hollomon (Z) parameters under different deformation conditions were calculated by combining the regression analysis of constitutive equation. Typical Z parameter conditions were selected to systematically investigate the effects of Z parameter on the microstructure and properties of FGH96 alloy during thermo-mechanical treatment (hot compression deformation and heat treatment). The optimized parameters of hot forging process for the alloy were proposed on the basis of experimental data. The results show that with the decrease of Z parameter, both the degree of dynamic recrystallization (DRX) and the size of DRX grains for the hot-deformed alloys gradually increase, and the deformed microstructure transforms from a mixed state to a fully DRX state. The deformation energy storage and the evolution of γ′ phase under different Z parameters have important effects on the grain structure of the heat-treated alloys. The secondary γ′ phases in the hot-deformed alloys dissolve to different degrees at various Z parameters, and they undergo a process from obvious coarsening to massive dissolution with decreasing Z parameter. Under the conditions of high and medium Z parameters, obvious abnormal grain growth occurs at different positions of the cross sections of the heat-treated FGH96 alloy samples. The abnormal grain growth behavior of the alloy is mainly related to the deformation conditions (Z parameter and strain), the value and distribution of energy storage in the deformed microstructure and the dissolution behavior of γ′ phase. An apparently decreasing tendency of Vickers hardness is shown in the hot-deformed alloys with decreasing Z parameter, while the hardness values of the heat-treated alloys are kept in the range from 478 HV to 500 HV. Comprehensively considering the microstructure and properties of the FGH96 alloys during thermo-mechanical treatment, the optimized forging process parameter is selected to be at the Z parameter of about 1.98×1015, i.e. under the deformation condition of 1080 ℃ and 0.01 s-1.

Key words: FGH96 alloy; thermo-mechanical treatment; Z parameter; dynamic recrystallization; γ′ phase

Foundation item: Project(2016YFB0700300) supported by the National Key Research and Development Program of China

Received date: 2020-09-09; Accepted date: 2021-03-20

Corresponding author: WANG Yan; Tel: +86-731-88877495; E-mail: wangyan@csu.edu.cn

(编辑 龙怀中)

基金项目:国家重点研发计划资助项目(2016YFB0700300)

收稿日期:2020-09-09;修订日期:2021-03-20

通信作者:王 岩,教授,博士;电话:0731-88877495;E-mail:wangyan@csu.edu.cn