文章编号: 1004-0609(2005)05-0667-08

C/C-SiC陶瓷制动材料的研究现状与应用

肖 鹏, 熊 翔, 张红波, 黄伯云

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要: 通过分析合成材料、 粉末冶金材料、 C/C和C/C-SiC复合材料等摩擦材料的特点及其性能, 指出C/C-SiC复合材料是一种能满足高速高能载制动的高性能陶瓷制动材料。 综述了先驱体转化法、 化学气相浸渗法和反应熔体浸渗法制备C/C-SiC复合材料的优点及其不足, 指明了反应熔体浸渗工艺是一种具有市场竞争力的工业化生产技术。 介绍了我国研制的C/C-SiC陶瓷制动材料的组织结构、 力学性能、 摩擦磨损性能及其应用, 并对C/C-SiC陶瓷制动材料的性能特点进行了评述。

关键词: C/C-SiC; 摩擦材料; 摩擦磨损; 制备方法 中图分类号: TB331; TH117.3

文献标识码: A

Progress and application of C/C-SiC ceramic braking materials

XIAO Peng, XIONG Xiang, ZHANG Hong-bo, HUANG Bai-yun

(National Key Laboratory of Powder Metallurgy, Central South University,

Changsha 410083, China)

Abstract: By comparing and analyzing the characteristics and friction properties of the compounds materials, the powder metallurgy materials, carbon/carbon and C/C-SiC composites, it is concluded that C/C-SiC composites is a high property ceramic friction materials which can meet the requirement of high speed and high energy braking. The main advantages and shortage of liquid polymer infiltration method, chemical vapor infiltration method, and reactive melt infiltration method for fabricating C/C-SiC braking materials are summarized, and reactive melt infiltration method is a promising industrialization technology. The microstructure, mechanical properties, friction and wear properties, and application of C/C-SiC composites made in China are introduced. The property characteristic of C/C-SiC ceramic braking materials are reviewed.

Key words: C/C-SiC; friction materials; friction and wear; fabrication method

摩擦材料主要用于车辆和动力机械制动与传动, 正从单一材料向复合材料发展, 其质量的好坏直接影响机器的可靠性和操作人员的生命安全。 随着科学技术的发展, 人们对交通运输工具和动力机械的速度、 负荷和安全性要求越来越高。 高速列车、 重载货车、 轿车、 赛车、 摩托车等重载、 高速行驶、 制动频繁的民用运载工具, 以及使用环境恶劣的装甲车、 坦克、 直升机等, 都对响应快、 摩擦因数足够高而稳定、 抗热衰减性能良好、 质量轻、 寿命长和环境适应性强的高性能摩擦材料提出了迫切的需求。

20世纪90年代中期, C/C-SiC复合材料开始应用于摩擦领域, 成为最新一代高性能制动材料而引起研究者的广泛关注和重视, 美、 德、 日等工业发达国家正逐步展开理论和应用研究。 C/C-SiC陶瓷制动材料具有密度低(约2.0g/cm3)、 耐磨性好、 摩擦因数高、 制动平稳、 抗腐蚀、 抗氧化、 耐高温、 环境适应性强(如湿态下摩擦因数不衰退)和寿命长等优点, 以及成本略高于粉末冶金制动材料和远低于炭/炭制动材料的优势, 必将在高速高能载交通工具和工程机械的摩擦机构上得到广泛应用。

1 C/C-SiC陶瓷制动材料的发展历史

C/C-SiC复合材料(即炭纤维增强炭和碳化硅基体)最早在20世纪80年代作为热结构材料出现, 具有密度低、 抗氧化性能好、 耐腐蚀、 优异的高温力学性能和热物理性能、 好的自润滑性能等优点[1-4], 是一种能满足1650℃使用的新型高温结构材料和功能材料, 目前C/C-SiC复合材料已应用于返回式飞船的面板、 小翼、 升降副翼和机身舱门, 航天飞机的热防护系统, 太空反射镜等部件[4-6]。

高速列车因高速高能载而成为摩擦制动材料发展的主要推动力, 迄今为止, 列车刹车闸片(闸瓦)材料从铸铁、 合成材料、 粉末冶金材料发展到了C/C和C/C-SiC复合材料。 合成材料闸片一般用于小于200km/h的准高速列车上。 粉末冶金材料闸片应用广泛, 但存在密度较高(>4.5g/cm3)、 易于氧化锈蚀、 寿命短和高速制动产生强噪音和易熔焊粘结等缺点。 C/C复合材料具有密度低(约1.8g/cm3)、 比热容大、 耐热性良好, 并且在高负荷下仍能保持优良的摩擦性能, 使制动装置减轻等优点, 在飞机刹车副上得到广泛应用。 但C/C复合材料的制备周期长、 成本高、 抗氧化性能差, 湿态下摩擦因数不稳定、 对环境(干净、 干燥)的要求较高[7], 很难在使用环境差的交通工具上大规模使用[8]。

为了满足高速列车、 重载卡车、 高级轿车等安全行驶的需求, 西方工业发达国家在20世纪90年代中期开始研制低密度、 高耐磨性和高温稳定的炭纤维增韧陶瓷基刹车材料[8], 德国斯图加特大学和德国航天研究所等单位的研究人员开始进行C/C-SiC复合材料应用于摩擦领域的研究, 并研制出C/C-SiC刹车片应用于Porsche(保时捷)轿车中, 美国橡树岭国家实验室与Honeywell Advanced Composites公司、 Honeywell Aircraft Landing Systems公司、 Honeywell Commercial Vehicle Systems公司合作, 正在研制低成本的C/SiC复合材料刹车片, 替代用于重载汽车的铸铁和铸钢刹车片[9]。 法国TGV-NG高速列车和日本新干线已试用C/C-SiC闸瓦。

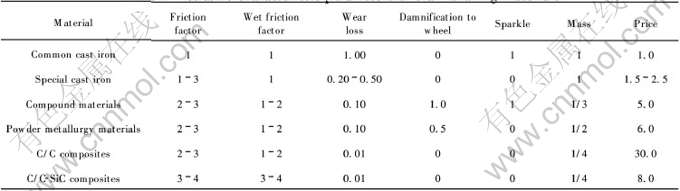

作为摩擦材料, C/C-SiC复合材料的制备技术还处于深入研究和完备阶段。 目前列车采用的不同制动材料的相对特性指标列于表1。 由表可知, C/C-SiC复合材料作为制动材料具有优异的性价比, 代表了当前制动材料的最高水平。

2 C/C-SiC陶瓷制动材料的制备技术

C/C-SiC复合材料制备工艺技术的关键是[10]: 1) 纤维损伤尽量少; 2) 纤维/基体(F/M)界面形成适当的结合强度; 3) 克服基体致密化的“瓶颈效应”; 4) 低的制备成本。 目前制备C/C-SiC复合材料的工艺主要有热压烧结法(Heat press-sinter, HPS)、 先驱体转化法(Liquid polymer infiltration, LPI)、 化学气相浸渗法(Chemical vapor infiltration, CVI)和反应熔体浸渗法(Reactive melt infiltration, RMI), 但真正能实现制备异型C/C-SiC摩擦材料的只有LPI法、 CVI法、 RMI法及其组合的方法。

2.1 先驱体转化法

先驱体转化法是在一定的温度和压力下, 将适当理论比值的金属有机化合物(如聚炭硅烷)浸渗到多孔纤维预制体中, 然后经过干燥和热处理, 使先驱体发生热解并得到所需的基体[11-15]。 这种方法最先应用于C/C复合材料, 近来在制备SiC, Si3N4, BN和SiBCN基复合材料中也得到广泛的应用。 对先驱体的性能要求是: 1) 足够的流动性以使之能浸渗到预制体的孔隙中; 2) 对预制体表面的润湿性好; 3) 有合适的化学键和高的热解产率; 4) 在空气中是稳定的。 该法的主要优点有: 能获得成分均匀的单相或多相组元的陶瓷基体; 并能制备出形状复杂、 近尺寸的复合材料部件。 其主要缺点是: 先驱体在干燥和热解过程中, 由于溶剂和低分子量组元的挥发, 以及小结构基团的分解等因素的综合作用, 使得热解过程中基体产生很大的收缩并出现裂纹。 另外, 先驱体热解所得产物的产率很低, 为了获得致密度较高的复合材料, 必须经过多次浸渗和高温处理(典型的达6~10次), 制备周期长。

表1 列车制动材料的相对特性指标

Table 1 Relative characteristic parameters of train braking materials

2.2 化学气相浸渗法

化学气相浸渗法是设法使气相物质(先驱体)在加热的纤维表面或附近产生化学反应, 浸渗到纤维预制体中沉积得到陶瓷基复合材料(CMCS)[16-21]。 其主要优点是[10, 22, 23]: 1) 能在低压低温(1000℃左右)下进行基体的制备, 材料内部残余应力小, 纤维受损伤小; 2) 能制备硅化物、 碳化物、 氮化物、 硼化物和氧化物等多种陶瓷材料, 并可实现微观尺度上的成分设计; 3) 能制备形状复杂和纤维体积分数高的近尺寸部件; 4) 在同一CVI反应室中, 可依次进行纤维/基体界面、 中间相、 基体以及部件外表涂层的沉积。 主要缺点是: 1) SiC基体的致密化速度低、 生产周期长(300h以上)、 制造成本高; 2) SiC基体的晶粒尺寸极其微小(约10nm), 复合材料的热稳定性低; 3) 复合材料不可避免地存在着10%~15%的残留孔隙, 影响了复合材料的力学性能和抗氧化性能。

SiC基体的沉积速度主要取决于沉积化学反应动力学与气体在预制体孔隙网络中的传输, 研究者根据两种不同利用CVI的基本原理研制出了等温等压CVI法(ICVI)[20-24]、 液相浸渗热梯度CVI法(LFCVI)[2, 25]、 热梯度强制对流CVI法(FCVI)[2, 26]、 脉冲CVI法(PCVI)[10, 23]和连续同步CVI法(CSCVI)[27-29]。 ICVI是将纤维预制体放在等热反应室, 反应物气体主要通过扩散渗入到纤维预制体中, 发生化学反应并原位沉积, 废气通过扩散向外散逸, 沉积速度慢, 周期长, 但可大批量制备异型件。 LFCVI法将炭纤维预制体作为发热体直接浸入液相CH3SiCl3(MTS)的冷壁反应室中, 通过预制体外表面的热辐射损失产生由里到外的热梯度。 预制体可加热到1000~1300℃, MTS液相沸腾蒸发, 以CVI的方式在预制体的孔隙网络中从里向外快速沉积。 整个工艺在常压下进行, 致密化速度可比报道过的ICVI工艺快2个数量级。 FCVI法采用热梯度与强制反应物气体流动的方法加速致密化, 预制体一端被加热而另一端被冷却, 反应物气体从冷端加压喷入, 与ICVI法相比较, 预制体热区的温度得以提高(MTS-H2沉积SiC, 约1200℃), 由于压力强制反应物气体流动, 浸渗时间显著降低, 生成率相对提高。 PCVI法通过交替充入反应物气体与抽出废气, 可加快沉积速度, 主要包括以下几步: 1) 反应室抽真空; 2) 通入反应物气体; 3) 浸渗反应沉积, 过程可以是几秒钟。 从理论上分析, PCVI能产生均匀的致密度和减短沉积时间, 但这些优点在实验中还没有充分体现。 CSCVI法充分利用了CVI工艺的优点, 在制备C/SiC复合材料的过程中, 纤维预制体的制备与SiC基体的热解沉积同步进行, 从而实现增韧相与SiC基体在宏观和微观尺度上同步复合, 反应物气体渗入的深度仅为一层(或几层)碳布, 因此能突破沉积过程中出现的“瓶颈”现象, 制备密度均匀的高致密度厚壁部件。

2.3 反应熔体浸渗法

20世纪50年代, 反应熔体浸渗法首先由UKAEA(United Kingdom Atomic Energy Authority)作为粘结SiC颗粒而发展起来的, 也称为自粘结SiC或反应粘结SiC。 20世纪70年代, 通用电器公司(General Electric Company)利用RMI工艺研究出了一种Si/SiC材料, 即著名的SILCOMP工艺。 SILCOMP工艺是液Si渗入炭纤维的预制体中, 液Si与炭纤维反应生成具有纤维特性SiC, 制得Si/SiC复合材料[30, 31]。 Hucke[32]在此基础上研究了有机物裂解制得具有均一微孔的碳多孔体, 然后液Si渗入多孔体制得高强度的Si/SiC复合材料。 20世纪80年代, 德国材料科学家Firzer首先用液硅浸渗C/C多孔体制备C/C-SiC复合材料[33], 称为反应熔渗(RMI)或熔融渗硅(molten/liquid silicon infiltration, MSI/LSI)。 德国航空中心(German Aerospace Center, DLR)进一步发展了该工艺, 并已制备出刹车盘等产品。

RMI工艺具有制备周期短、 成本低、 近净成形等优点, 是一种具有市场竞争力的工业化生产技术[34]。 但是, RMI工艺在制备C/C-SiC复合材料时也存在着不足: 制备过程中易造成增强相炭纤维的衰退, 使复合材料力学性能偏低、 断裂韧性差, 出现灾难性断裂。

2.4 3种制备工艺的比较

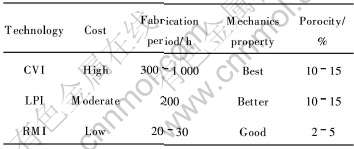

3种制备C/C-SiC复合材料工艺的优缺点和综合性能分别列于表2和表3。 由表可知RMI工艺是三者中制备C/C-SiC摩擦材料的最佳方法。

表2 3种制备C/C-SiC工艺的优缺点比较[5, 34-36]

Table 2 Comparison of advantage and

shortage of fabrication methods of C/C-SiC

3 我国C/C-SiC陶瓷制动材料的研究现状

20世纪80年代起, 国内对作为航空航天热结构部件的C/C-SiC复合材料开展了广泛研究, 近年来在中南大学、 西北工业大学、 国防科技大学、 中科院沈阳金属所、 航天工业总公司43所等单位的共同努力下, 作为热结构的C/C-SiC复合材料在制备技术和应用等方面取得了较大进展[3, 10, 22, 27-29, 37, 38], 缩短了与世界先进水平的差距。 但是, 作为摩擦材料, 直到21世纪初中南大学才开始开展C/C-SiC摩擦材料的制备和摩擦磨损机理的研究。 下面简单介绍中南大学研制的C/C-SiC陶瓷制动材料的基本特征及其应用情况。 3.1 C/C-SiC的组织结构和力学性能

C/C-SiC制动材料主要由炭纤维、 热解炭、 石墨和SiC组成, 密度为2.0g/cm3左右, 材料中两种典型的孔隙(纤维束内单丝纤维间的微观孔隙和纤维束间的宏观孔隙)都填充了SiC和炭基体, 微观结构如图1所示。

图1 C/C-SiC制动材料的SEM 照片

Fig.1 SEM images of C/C-SiC brake materials

C/C-SiC制动材料的力学性能取决于纤维预制体结构和基体炭结构。 目前我国制备的C/C-SiC制动材料经过高温处理后的弯曲强度≥80MPa、 压缩强度≥150MPa, 从应力—位移曲线(图2)可知, 与未高温处理的脆性断裂相比, 其弯曲断裂呈现出“假塑性”。

表3 3种制备工艺所得C/C-SiC复合材料的主要性能[5]

Table 3 Properties of C/C-SiC composites made by different methods

3.2 C/C-SiC的摩擦磨损性能

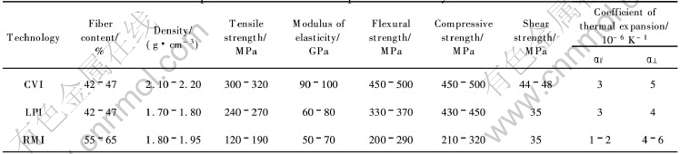

在实验室模拟火车制动过程研究了C/C-SiC的摩擦磨损性能。 在转速为6500r/min、 惯量为10N·s2, 压强为0.5MPa条件下, 两种试样在干态和湿态下的摩擦磨损性能列于表4, 其中G1试样的制动曲线如图3所示。 研究表明材料摩擦因数均在0.3以上, 均具有较好地稳定性, 复合材料和对偶件的线磨损均比较小, 干态和湿态情况下, 其摩擦磨损性能和制动曲线线形基本一致, 不受水的影响。 关于C/C-SiC陶瓷制动材料摩擦磨损机理将在后续论文中深入讨论。

图2 C/C-SiC复合材料的应力—位移曲线

Fig.2 Stress—displacement curves of C/C-SiC composites

图3 C/C-SiC制动材料刹车制动曲线

Fig.3 Braking curves of C/C-SiC composites

3.3 C/C-SiC陶瓷制动材料的应用

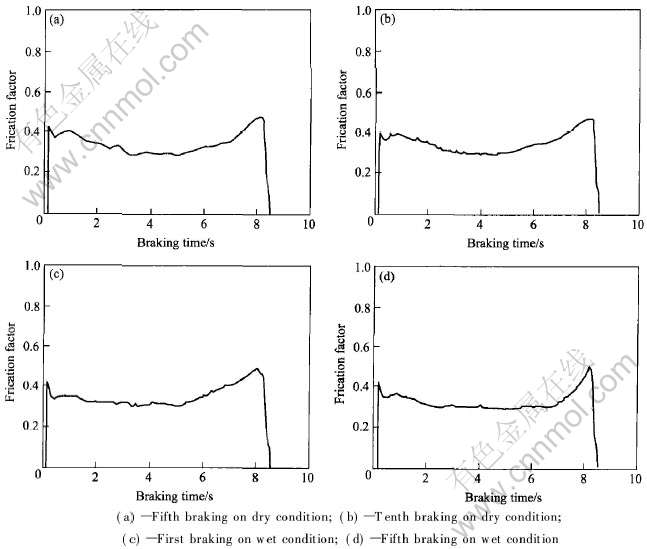

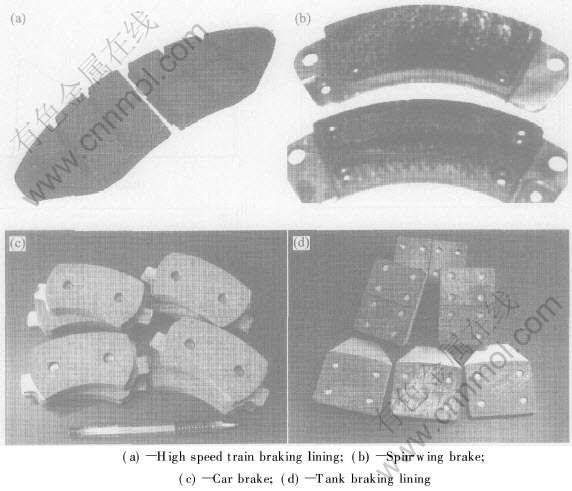

中南大学研制的C/C-SiC材料在制动领域的应用取得了长足的进展, 正准备应用于某型号直升机旋翼用刹车片和机轮刹车盘、 某型号坦克用刹车盘和闸片、 高速列车刹车闸片和高级轿车刹车片, 部分产品照片见图4。

4 C/C-SiC陶瓷制动材料的性能特点

综合分析国内实验室研究、 台架试验和装机试跑结果以及国外研究报道, 可总结C/C-SiC陶瓷制动材料的性能特点如下。

1) 密度低。 密度≤2.0g/cm3, 而粉末冶金制动材料的密度多在4.7~6.4g/cm3, 这样做成同样体积的刹车片意味着前者更加轻量化, 将比原刹车材料质量减轻60%左右。

表4 C/C-SiC材料的摩擦磨损性能

Table 4 Frication and wear properties of C/C-SiC materials

图4 C/C-SiC制动材料产品照片

Fig.4 Braking manufacture photos of C/C-SiC composites

2) 摩擦因数高, 制动性好。 动摩擦因数在0.3%~0.39%之间可调, 静摩擦因数>0.45。 在湿态下摩擦因数稳定且略高于干燥状态下的摩擦因数。 制动曲线平稳, 可接受更多的制动摩擦冲击。

3) 耐磨性好, 使用寿命长。 在同样的制动条件下, C/C-SiC复合材料刹车片的磨损远低于其他类型的制动材料, 对偶件的磨损也能远低于其他类型的制动材料。 不仅延长了刹车片的寿命5倍以上, 也增加了刹车盘对偶件的服役期, 将比采用粉末冶金刹车材料的寿命提高1倍以上。

4) 制动噪音低, 无火花。 制动噪音明显低于粉末冶金刹车片的制动噪音, 且制动过程中没有出现火花。

5) 抗氧化耐环境能力强。 C/C-SiC在1600℃以下具有良好的抗氧化能力, 在潮湿环境中不腐蚀生锈, 也不发生力学强度和摩擦性能衰减, 能适应各种气候, 这是其他刹车材料无法达到的。

6) 综合成本低。 由于质量轻, 寿命长, 维护简单, 采购和使用成本大大降低, 性价比合理。

REFERENCES

[1]Krenkel W, Henke T, Wason N. In-situ joined CMC composites[J]. Key Engineering Materials, 1997, 127-131: 313-320.

[2]Naslain R R. Processing of ceramic matrix composites[A]. Niihara K, Nakano K. High Temperature Ceramic Matrix Composites(Ⅲ)[C]. The Ceramic Society of Japan, 1999. 3-8.

[3]LIU Wen-chuan, WEI Yong-liang, DENG Jing-yi. Carbon-fiber-reinforced C-SiC binary matrix composites[J]. Carbon, 1995, 33(4): 441-447.

[4]Krenkel W, Henke T. Design of high performance CMC brake discs[J]. Key Engineering Materials, 1999, 164-165: 421-424.

[5]Mühlratzer A. Production, properties and applications of ceramic matrix composites[J]. C/Fiber DKG, 1999, 76(4): 30-35.

[6]Campbell T, Ting J, Min J, et al. Dynamic properties of 3-D reinforced C/SiC for the RS-2200 liner aerospike engine[J]. Ceramic Engineering and Society Proceedings, 2000, 21(3): 1-9.

[7]齐海波, 樊云昌, 籍凤秋. 高速列车制动盘材料的研究现状与发展趋势[J]. 石家庄铁道学院学报, 2001, 14(1): 52-57.

QI Hai-bo, FAN Yun-chang, JI Feng-qiu. Researching situation and developing trends of brake discs' materials for high speed train[J]. Journal of Shijiazhuang Railway Institute, 2001, 14(1): 52-57.

[8]Krenkel W, Heidenreich B, Renz R. C/C-SiC composites for advanced friction systems[J]. Advanced Engineering Materials, 2002, 4(7): 427-436.

[9]Developing ceramic materials for heavy vehicle brake rotors[EB/OL]. http: //www.trucks.doe.gov/research/materials/CMC-brakes.htm, 2002.

[10]肖鹏, 徐永东, 张立同, 等. 高温陶瓷基复合材料制备工艺的研究[J]. 材料工程, 2000, 2: 41-44.

XIAO Peng, XU Yong-dong, ZHANG Li-tong, et al. Study of processing of high temperature ceramic matrix composites[J]. Materials Engineering, 2000, 2: 41-44.

[11]Jamet J, Spann J R, Rice R W, et al. Ceramic-fiber composite processing via polymer filler matrices[J]. Ceram Eng Sci Proc, 1984, 5(7-8): 677-694.

[12]Sheppard L M. Progress in composites processing[J]. Am Ceram Soc Bull, 1990, 69(4): 666-673.

[13]Kim Y W, Song J S, Park S W, et al. Nicalon fiber-reinforced silicon carbide composites via polymer solution infiltration and chemical vapor infiltration[J]. J Mater Sci, 1993, 28: 3866-3868.

[14]Gonon M, Fantozzi G. Densification of SiC/C/SiC composite materials by successive impregnation pyrolysis cycles with an organ metallic precursor[A]. Naslain R. High Temperature Ceramic matrix composites[C]. Bordeaux: Woodhead, 1993. 437-445.

[15]Boisvert R P, Diefendorf R J. Polymer precursor SiC matrix composites[J]. Ceram Eng Sci Proc, 1988, 9(7-9): 873-880.

[16]Rajesh R M, Klavs F J. A model for chemical vapor infiltration of fibrous substrates[J]. Mater Res Symp Proc, 1990, 168: 67-74.

[17]Warren J W. Fiber and grain-reinforced chemical vapor infiltration (CVI) silicon carbide matrix composites[J]. J Ceram Eng Sci Proc, 1985, 5(7-8): 684-693.

[18]Caputo A J, Lackey W J. Fabrication of fiber reinforced ceramic composites by chemical vapor infiltration[J]. Ceram Eng Sci Proc, 1984, 5(7-8): 654-667.

[19]Lamicq P J, Bernhart G A, Dauchier M M, et al. SiC/SiC composites ceramics[J]. Am Ceram Soc Bull, 1986, 65(2): 336-338.

[20]Caputo A J, Stinton D P, Lowden R A, et al. Fiber-reinforced SiC composites with improved mechanical properties[J]. Am Ceram Soc Bull, 1987, 66(2): 368-372.

[21]Stinton D P, Caputo A J, Lowden R A. Synthesis of fiber-reinforced SiC composites by chemical vapor infiltration[J]. Am Ceram Soc Bull, 1986, 65(2): 347-350.

[22]徐永东, 张立同, 成来飞. CVI法制备三维纤维增碳化硅复合材料[J]. 硅酸盐学报, 1996, 24(5): 485-489.

XU Yong-dong, ZHANG Li-tong, CHENG Lai-fei. Three dimensional carbon fiber reinforced silicon carbide composites prepared by chemical vapor infiltration[J]. Journal of the Chinese Ceramic Society, 1996, 24(5): 485-489.

[23]Naslain R. CVI composites[A]. Warren R. Ceramic Matrix Composites[C]. London: Chapman and Hall, 1992. 199-243.

[24]Gupte S M, Tsamopoulos J A. Densification of porous materials by chemical vapor infiltration[J]. J Electrochem Soc, 1989, 136(2): 555-561.

[25]Golecki I. Rapid vapor-phase densification of refractory composites[J]. Mater Sci Eng R, 1997, R20: 37-124.

[26]Vaidyaraman S, Lackey W J, Freeman G B, et al. Fabrication of carbon-carbon composites by forced flow-thermal gradient chemical vapor infiltration[J]. J Mater Res, 1995, 10(6): 1469-1477.

[27]肖鹏, 徐永东, 黄伯云. CSCVI法制备C布增韧SiC基复合材料及其微观结构[J]. 航空材料学报, 2001, 21(4): 33-37.

XIAO Peng, XU Yong-dong, HUANG Bai-yun. Fabrication of SiC matrix composites reinforced by carbon cloth using CSCVI method and microstructure[J]. Journal of Aeronautical Materials, 2001, 21(4): 33-37.

[28]肖鹏, 徐永东, 黄伯云. CSCVI法制备纤维束增韧SiC基复合材料及其微观结构[J]. 机械科学与技术, 2002, 21(4): 612-614.

XIAO Peng, XU Yong-dong, HUANG Bai-yun. Fabrication of SiC matrix composites reinforced by carbon tows using CSCVI method and its microstructure[J]. Mechanical Science and Technology, 2002, 21(4): 612-614.

[29]Xiao P, Xu Y, Zhang L. Continuous synchronous composites process for fabrication of carbon/silicon carbide composites[J]. Materials Science and Engineering A, 2001, 313: 244-250.

[30]Mehan R L. Effect of SiC content and orientation on the properties of Si/SiC ceramic composite[J]. J Mater Sci, 1978, 13: 358-366.

[31]Hillig W B. Silicon/silicon carbide composites[J]. Ceramic Bulletin, 1975, 54: 1054-1060.

[32]Hucke E E. Process development for silicon carbide based structural ceramics[R]. DAAG 46-80-C-0056-P0004, Germany: Army Materials and Mechanics Research Center Interium, 1983.

[33]Hillig W B. Making ceramic composites by melt infiltration[J]. American Ceramic Society Bulletin, 1994, 73(4): 56-62.

[34]Krenkel W. Cost effective processing of CMC composites by melt infiltration (LSI-process) [J]. Ceramic Engineering and Science Proceeding, 2001, 22(3): 443-454.

[35]Gadow R. Current status and future prospects of CMC brake composites and their manufacturing technologies[J]. Ceramic Engineering and Society Proceeding, 2000, 21(3): 15-29.

[36]Gadow R, Speicher M. Manufacturing and CMC-component development for brakes disks in automotive applications[J]. Ceramic Engineering and Science Proceedings, 1999, 20(4): 551-558.

[37]宋麦丽, 王涛, 闫联生, 等. 高性能C/SiC复合材料的快速制备[J]. 新型炭材料, 2001, 16(2): 57-60.

SONG Mai-li, WANG Tao, YAN Lian-sheng, et al. Rapid fabrication of C/SiC composites with high performance[J]. New Carbon Materials, 2001, 16(2): 57-60.

[38]Xiao P, Xu Y, Zhang L. New technology for fabrication of carbon/silicon carbide composites reinforced by continuous carbon tows[J]. Mater Sci Technol, 2001, 17(8): 1012-1017.

基金项目: 国家教育部科学技术研究重点资助项目(02148)

收稿日期: 2004-11-05; 修订日期: 2005-03-10

作者简介: 肖 鹏(1971-), 男, 教授.

通讯作者: 肖 鹏, 教授; 电话: 0731-8830131; 传真: 0731-8836081; E-mail: xiaopeng@mail.csu.edu.cn

(编辑陈爱华)