文章编号:1004-0609(2010)S1-s0862-03

钛合金机匣精锻件等温锻造技术

孟庆通,庞克昌,周建华

(宝山钢铁股份有限公司 特钢事业部,上海 200940)

摘 要:对Ti6242钛合金机匣的锻造毛坯的形状、锻件图和模具结构设计及等温锻造工艺进行研究。结果表明:采用等温锻造新工艺可生产出表面光洁、外形尺寸精确的钛合金机匣等温锻件,锻件将原来4块焊接件整体锻出,降低生产成本,且金属流线分布合理,组织和性能均满足要求。

关键词:钛合金;等温锻造;机匣

中图分类号:TF 804.3 文献标志码:A

Isothermal forging technology of titanium alloy casing forging

MENG Qing-tong, PANG Ke-chang, ZHOU Jian-hua

(Special Steel Branch, Baoshan Iron and Steel Co., Ltd., Shanghai 200940, China)

Abstract: The drawing, forging roughcast, mold structure and isothermal forging technology of Ti6242 alloy casing were studied. The results show that the surface of titanium alloy casing is glabrous and the dimension of form is precise and can be produced. The casing combined four pieces of soldering with forging, and it reduces the produce cost and makes the forging lighten. The flown line distribution of forging is logical, and the forging structure and capability are eligible.

Key words: titanium alloy; isothermal forging; casing

钛合金具有密度低(约为4.5 g/cm3)、比强度高、中温强度良好、高温抗蠕变性能好等特点,在军工、民用等领域得到了广泛的应用[1]。但由于钛合金的锻造温度很窄,加之其变形抗力受变形温度和变形速度的影响较大,所以,用一般的锻造方法难以获得理想的微观组织和力学性能, 同时材料的利用率也不高。

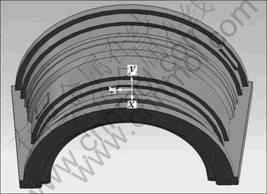

钛合金机匣是某型号机系统中的关键部件,材料为Ti-6242。该部件几何形状复杂,周向分布有多个不均匀凸台,径向加强筋窄而高,成形十分困难。此部件原来采用4块锻件焊接而成,组织难控制均匀且成本高。另一种方法是采用轧环工艺生产,但是原料国内无法供应,必须进口,而且余量大、金属利用率低。我公司采用等温锻造工艺,将半个机匣设计成一个锻件(见图1),并在工艺方案制定、模具结构设计等方面采取了相应的措施,研制出了合格的机匣等温精锻件。

图1 钛合金机匣三维图

Fig.1 Three-dimensional drawing

1.2 出模斜度

钛合金模锻的出模斜度一般为7?,机匣锻件的出模斜度设计为3?~5?。

2 成形设计

2.1 计算机模拟试验

为缩短试验周期,节约原材料,为实际生产提供理论计算与实践的依据,在进行实物锻压之前,对机匣的等温模锻过程进行计算机有限元模拟。

根据Ti6242高温应力—应变曲线,进行材料模型的建立,并用不同的摩擦因数模拟锻饼过程,然后采用模拟得到的锻饼形状与实际锻件进行对照,并在计算中简化了温度场模型,认为变形过程中模具和锻件的温度始终保持不变[2]。

2.2 物理模拟试验

在确定了机匣锻件图设计后,研究了其成形的工序设计以及进行了相应的计算工作。为了得到尺寸合格的锻件,首先设计尺寸为1?4的模拟模具,进行了

成形模拟试验。从模拟试验的结果来看,采用等温锻造工艺,选择合适的预锻坯,完全能得到尺寸合格的锻件。

根据以上试验结果最后确定预锻坯尺寸及模具的尺寸。

3 模具设计

模具的材料选用K3铸造合金,真空感应炉熔炼,并采用精密浇注工艺制造模具。同时还进行了与之相关的辅助系统的设计。由于大型锻件要求具有特别大的模具,模具尺寸达到1 300 mm×700 mm。采用闭式锻结构, 可减少锻件毛边材料的消耗和毛边所需的变形功,使流线分布更合理, 提高了锻件质量。

4 Ti6242机匣精锻件的研制

进行了Ti6242机匣的锻压成形试验,锻件成形良好,尺寸全部合格,另外进行了组织性能分析,得到的性能也均达到指标要求,说明所确定Ti6242机匣的锻造成形工艺以及各工艺参数是正确合理的。

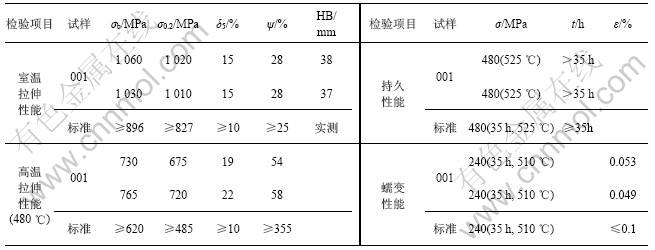

在完成成形工艺试验后,在3 000 t液压机上进行了Ti6242机匣的锻造,从实际锻造的结果来看,锻件各部位没有折叠缺陷及其他缺陷,锻件外形良好,尺寸均符合要求,力学性能见表1,整个锻件都达到了设计标准。实际锻件形状与计算机模拟的结果吻合得很好。

表1 力学性能

Table 1 Mechanical properties

5 结论

1) 通过对Ti-6242机匣锻件的简化、精化设计,不仅将4块锻件改成整体锻件,而且使锻件尺寸接近零件尺寸。这不仅大大提高材料的利用率,而且降低制造成本。

2) 通过计算机模拟和物理模拟,得出最佳的坯料形状和成形工艺各参数,使坯料容易成形和充满,锻件外形良好。

3) 采用等温锻造工艺,锻出了Ti-6242机匣精锻件,组织均匀细小,尺寸和性能均合格,完全达到设计标准。

REFERENCES

[1] 许 锋. 国内外钛合金等温锻造进展[J]. 皖西学院学报, 2007(10): 48-50.

XU Feng. The development of isothermal forging of titanium alloy at home and abroad[J]. Journal of West Anhui University, 2007(10): 48-50.

[2] 曲银化. 钛合金等温锻造技术研究进展[J]. 钛工业进展, 2006(2): 6-9.

QU Yin-hua. Research and development of isothermal forging of titanium alloys[J]. Titanium Industry Progress, 2006(2): 6-9.

(编辑 陈爱华)

通信作者:孟庆通;电话:021-26032683;E-mail: mengqingtong@baosteel.com