文章编号:1004-0609(2010)07-1360-05

细晶W-Cu材料的导电性能

朱 松,范景莲,刘 涛,田家敏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要: 以喷雾干燥-氢还原W-10%Cu(质量分数)、W-20%Cu、W-30%Cu细晶复合粉末为原料,制备工字型拉伸样,并对粉末成分、烧结温度、保温时间对电导率的影响进行研究。结果表明:3种合金中,在1 420 ℃时W-10%Cu和W-20%Cu的相对密度较大,达99.1%;在1 380 ℃时W-30%Cu出现明显的致密化,相对密度最大,达98.7%。1 420 ℃烧结1.5 h后材料电导率达到最大,W-10%Cu、W-20%Cu、W-30%Cu的导电率分别为19、25、30 MS/m,分别超过GB/T 8320—2003的21.8%、27.2%、23.6%。

关键词:超细W-Cu合金;电导率;致密化;微观组织

中图分类号:TG149.4+11 文献标志码:A

Electric conductivities of ultrafine W-Cu materials

ZHU Song, FAN Jing-lian, LIU Tao, TIAN Jia-min

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Ultrafine W-10%Cu (mass fraction), W-20%Cu and W-30%Cu composite powders were synthesized by sol-spray drying and subsequent hydrogen reduction process, and then the obtained powders were die-pressed into I-shaped compacts. The effects of powder composition, sintering temperature and holding time on the electric conductivity were investigated. The results show that among the three alloys, the higher relative densities of the W-10%Cu and W-20%Cu compacts can be obtained at 1 420 ℃ and both the values are 99.1%; significant densification occurs at 1 380 ℃ for the W-30%Cu compact and the maximum relative density is approximately 98.7%. When sintered at 1 420 ℃ for 1.5 h, the electric conductivities of W-10%Cu, W-20%Cu and W-30%Cu compacts reach the maximums of 19, 25 and 30 MS/m, which are 21.8%, 27.2% and 23.6% higher than those of GB/T 8320—2003, respectively.

Key words: ultrafine W-Cu alloy; electric conductivity; densification; microstructure

W-Cu合金兼有钨的高熔点、低膨胀系数、抗熔焊性、抗电蚀性,铜的高塑性、良好的导电和导热等优点,目前主要用于制备电触头、电阻焊、电火花加工、等离子电极[1-3]以及计算机中央处理系统、大规模集成电路的引线框架,固态微波管等电子器件的热沉基片[3-8]。采用一般的W-Cu粉末直接高温烧结制备的W-Cu合金密度较低、成分均匀性差,性能不能满足使用要求。目前,制备钨铜合金常用的方法是熔渗法。这种方法制备的钨铜合金密度和性能均有所提高,但由于合金中铜相粗大、分布不太均匀,钨颗粒接触度高而较易长大,造成制备出的W-Cu合金组织不是非常均匀[9-10]。有报道采用机械合金化制备的细晶W-Cu合金晶粒细小,组织分布均匀,合金性能有一定提 高[11-16],但研磨过程中较易引入杂质。

本文作者采用喷雾干燥-氢还原得到的高纯细晶W-Cu复合粉末制备不同成分的W-Cu合金为样品,分析烧结工艺对材料致密度及电导率的影响,观察其显微组织,探索制备高性能W-Cu材料的新工艺。

1 实验

以偏钨酸铵(NH4)6H2Wl2O40?4H2O、硝酸铜Cu(NO3)2?3H2O为原料。称取相应的偏钨酸铵和硝酸铜,将其溶于去离子水配置混合溶液并加入一定表面活性剂,控制溶液沉淀得到透明溶胶体;将溶胶体喷雾干燥得到含钨、铜元素的前驱体粉末;前驱体粉末在300~450 ℃下煅烧2~5 h得到钨铜氧化物;然后,将钨铜氧化物粉末在H2气氛下还原1~5 h,制备出W-Cu复合粉末;粉末压制成形后,在1 300~ 1 460 ℃烧结不同时间。使用美国热电IRIS Advantage 1000 等离子发射光谱仪和美国LECO公司TC-436氮氧测定仪分析烧结样品中各成分含量;使用精密天平测量样品密度;在7501A型涡流电导仪上测量样品的电导率;并在MeF3A型金相晶微镜上观察钨铜合金的组织 形貌。

2 结果与分析

2.1 烧结工艺对W-Cu合金致密度的影响

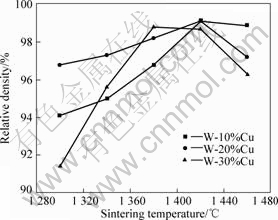

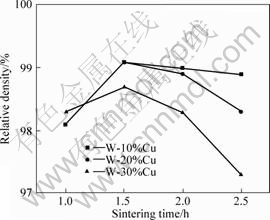

图1所示为W-Cu合金在不同温度下烧结1.5 h时相对密度随烧结温度的变化情况。图2所示为W-Cu合金在1 420 ℃烧结时相对密度随烧结时间的变化情况。3种钨铜合金的相对密度随烧结温度的升高呈先上升后下降的趋势。在1 420 ℃烧结时,随烧结时间的延长相对密度先上升后下降。W-30%Cu在 1 380 ℃烧结1.5 h时相对密度最大,达98.7%;W-20%Cu、W-10%Cu在1 420 ℃烧结1.5 h时相对密度较大,均达99.1%。在高于Cu熔点烧结时,熔融的Cu可以较容易地填充孔隙,但受液相Cu流动性能限制,气体没完全逸出时就变成封闭的孔隙,残留在烧结体内,致密度不能达到理想状态。从烧结理论上分析,随着烧结温度的升高,Cu对W的润湿性明显增强(烧结温度超过1 350 ℃,液态Cu对W颗粒的润湿角迅速变小),Cu可以迅速在W颗粒表面铺展开,在毛细管力的作用下,颗粒重排快速进行,并且Cu的粘流性降低,两相的分布会进行得相对充分,气体逸出较完全。因而,随着温度的升高,烧结体密度先上升;当温度升高到1 460 ℃时,W-Cu合金的相对密度均有一定程度的降低,主要是由于随着温度的升高,液相Cu的

图1 在不同温度下烧结1.5 h时合金的相对密度随烧结温度的变化

Fig.1 Variations of relative densities of alloys sintered for 1.5 h with sintering temperature

图2 在1 420 ℃烧结时合金的相对密度随烧结时间的变化

Fig.2 Variations of relative densities of alloys with sintering time at 1 420 ℃

流动性变得更好,在进行体积扩散、迁移的同时,由于重力的作用,在烧结坯表面渗出。此时,烧结坯上方会有部分Cu流失,固相W颗粒之间残留的孔隙由于温度的升高其中的气体发生膨胀,从而造成烧结体密度降低。W-30%Cu最早达到致密化主要是由于其形成的液相多,降低了W颗粒之间的接触程度,即减少了致密化过程中颗粒重排的阻力,因而在相对较低的烧结温度下得到了高致密的烧结体。在1 420 ℃烧结时,随着保温时间的延长,材料的重排进行得更充分因而相对密度变大;但时间过长时,有部分Cu相挥发导致孔隙增加,若时间过长内孔隙膨胀,导致材料相对密度下降。

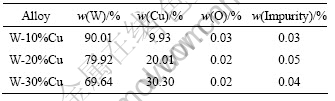

根据等离子发射光谱仪测定的W和Cu含量计算杂质含量,再根据氮氧测定仪的氧含量,计算除氧以外杂质的含量。表1所列为1 420 ℃烧结1.5 h后样品的化学成分。对其他样品进行化学分析发现W和Cu成分与理论值的偏差均在±0.97%以内,符合GB/T 8320—2003要求。

表1 合金样品的化学成分

Table 1 Chemical compositions of alloy samples

2.2 W-Cu合金的电导率

2.2.1 成分和烧结温度对W-Cu合金电导率的影响

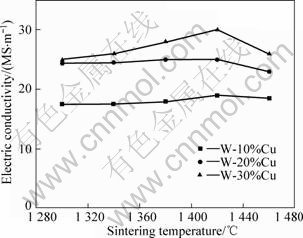

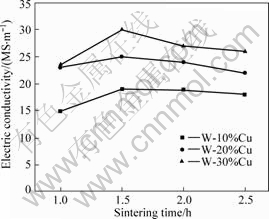

使用7501A型涡流无损电导仪测量样品的电导率,并分别求各成分合金电导率的平均值。图3所示为W-Cu合金在不同温度下烧结1.5 h后电导率随烧结温度的变化情况。由图3看出,随着Cu含量的增加合金电导率变大,且3种W-Cu合金均随烧结温度的升高其电导率呈现先增大后减小的趋势。3种合金中,W-10%Cu在1 420 ℃烧结1.5 h时电导率最大,达19 MS/m;W-20%Cu在1 380、1 420 ℃烧结1.5 h后电导率最大,达25 MS/m;W-30%Cu在1 420 ℃烧结1.5 h后电导率最大,达30 MS/m。与GB/T 8320—2003相比3种合金的电导率分别超过国标21.8%、27.20%、23.6%。

W-Cu合金的导电是由其中自由电子的净流动引起的。这些自由电子不专属于W或Cu而为整个合金

图3 合金的电导率与烧结温度的关系

Fig.3 Relationships between electric conductivities of alloys and sintering temperature

共有,铜元素中自由电子数比钨元素中自由电子数多,Cu含量高时自由电子多,且Cu相多时容易形成连通的Cu相网络,因而相同烧结工艺下随铜含量的增加电导率增高。

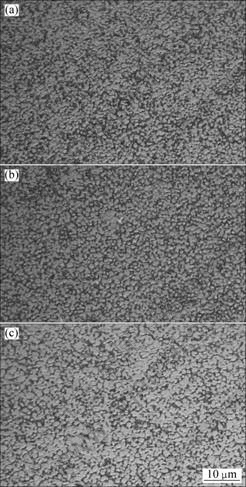

图4所示为W-10%Cu在不同温度下烧结1.5 h后的显微组织。在1 380 ℃烧结时,W-10%Cu致密化进行得不充分,此时致密度较低,自由电子在传导过程中会受到更多孔隙的散射,且Cu相网络并没有充分形成,导致自由电子的传导受到影响,因而合金的导电性能相对较低。从图4(b)看出,在1 420 ℃烧结后,Cu相在W晶粒之间形成了连通的Cu网结构有利于电子在其中自由流动;随着温度的升高,由于细晶W的高活性,堆积在一起的W晶粒通过扩散逐渐长大使W-Cu界面面积减少,同时由于晶粒长大,晶界越过孔隙移动,被晶界扫过的地方,孔隙大量消失,减小

图4 细晶W-10%Cu合金在不同温度下烧结1.5 h后的显微组织

Fig.4 Microstructures of ultrafine W-10%Cu alloys after being sintered for 1.5 h at different temperatures: (a) 1 380 ℃; (b) 1 420 ℃; (c) 1 460 ℃

了界面及孔隙对自由电子的散射,因而合金的电导率较1 380 ℃烧结时有所提高。从图4(c)可以看出,1 460 ℃烧结后,钨晶粒发生合并长大,导致部分Cu被封在钨晶粒之间,使得Cu的连通网络结构被破坏且减少了起传导作用的自由电子的数量,从而密度降低、孔隙变多,阻碍了自由电子的运动,因而W-Cu合金的导电性能下降。

2.2.2 烧结时间对W-Cu合金电导率的影响

图5所示为W-Cu合金在1 420 ℃烧结时电导率与保温时间的关系。从图5可以看出,随着保温时间的延长,电导率先增大后减少;当保温时间为1.5 h时,合金的电导率达到最大。

图5 在1 420 ℃烧结时合金电导率与烧结时间的关系

Fig.5 Relationships between electric conductivities of alloys and sintering time at 1 420 ℃

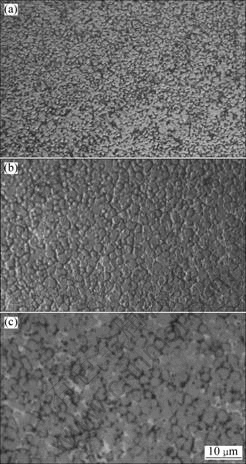

图6所示为W-10%Cu在1 420 ℃下烧结不同时间后的显微组织。从图6可以看出,在1 420 ℃保温1 h时,W晶粒细小、Cu相网络形成得不充分;且由于孔隙较多、密度较低,因而自由电子不能更好地在合金中流动,较1 420 ℃保温1.5 h时电导率低。随烧结时间延长到2 h,W晶粒不断长大使得W晶粒的间距逐渐减小以致于W相接触变多,部分Cu相被封闭在W晶粒内,导致参与导电的自由电子数量减少;部分连通的Cu网被W晶粒隔断,导致导电通道减少,因而电导率下降。当保温时间延长到2.5 h时,Cu相挥发,形成孔隙,起传导作用的自由电子数量减少,且自由电子传导时被孔隙散射,降低了合金的电导率。

3 结论

1) 细晶W-10%Cu、W-20%Cu和W-30%Cu合金具有良好的烧结活性。W-10%Cu和W-20%Cu在1 420 ℃烧结1.5 h时其相对密度都达99.1%;W-30%Cu在1 380 ℃烧结1.5 h时相对密度最大,达98.7%。

图6 在1 420 ℃烧结不同时间后W-10%Cu的显微组织

Fig.6 Microstructures of ultrafine W-10%Cu sintered at 1 420 ℃ for different sintering times: (a) 1 h; (b) 2 h; (c) 2.5 h

2) 细晶W-10%Cu、W-20%Cu和W-30%Cu的导电性能优良;随着Cu含量的增加,材料电导率增大。3种合金中,W-10%Cu在1 420 ℃烧结1.5 h后电导率最大,达到19 MS/m;W-20%Cu在1 380 ℃、1 420 ℃烧结1.5 h后电导率最大,均达25 MS/m;W-30%Cu在1 420 ℃烧结1.5 h时电导率最大,达到30 MS/m。与GB/T 8320—2003相比3种合金的电导率分别超过国标21.8%、27.2%、23.6%。

REFERENCES

[1] 陈 伟, 邝用庚, 周武平. 中国高温用钨铜复合材料的研究现状[J]. 稀有金属材料与工程, 2004, 33(1): 11-14.

CHEN Wei, KUANG Yong-geng, ZHOU Wu-ping. Current research status of W-Cu composites for high temperature in China[J]. Rare Metal Materials and Engineering, 2004, 33(1): 11-14.

[2] 范景莲, 刘 涛, 田家敏, 成会朝, 黄伯云. 喷雾干燥-氢还原制备W-50Cu纳米复合粉末过程中的相转变[J]. 稀有金属材料与工程, 2008, 37(11): 1919-1923.

FAN Jing-lian, LIU Tao, TIAN Jia-min, CHENG Hui-chao, HUANG Bai-yun. Phase transformation during synthesis of W-50Cu nanocomposite powder by spray-drying and hydrogen reduction process[J]. Rare Metal Materials and Engineering, 2008, 37(11): 1919-1923.

[3] RAGHU T, SUNDARESAN R, RAMAKRISHNAN P, RAMA MOHAN T R. Synthesis of nanocrystalline copper-tungsten alloys by mechanical alloying[J]. Mater Sci Eng A, 2001, 304/306(31): 438-441.

[4] KIM J C, RYU S S, LEE H, MOON I H. Metal injection molding of nanostructured W-Cu composite powder [J]. International Journal of Powder Metallurgy, 1999, 35(4): 47-55.

[5] 范景莲, 彭石高, 刘 涛, 成会朝. 钨铜复合材料的应用与研究现状[J]. 稀有金属与硬质合金, 2006, 34(3): 30-35.

FAN Jing-lian, PENG Shi-gao, LIU Tao, CHENG Hui-chao. Application and latest development of W-Cu composite materials[J]. Rare Metals and Cemented Carbides, 2006, 34(3): 30-35.

[6] UPADHYAYA A, GERMAN R M. Densification and dilation of sintered W-Cu alloys[J]. International Journal of Powder Metallurgy, 1998, 34(2): 43-52.

[7] 刘彬彬, 谢建新, 陈江华. W-Cu梯度功能材料的热物理性 能[J]. 中国有色金属学报, 2009, 19(3): 538-542.

LIU Bin-bin, XIE Jian-xin, CHEN Jiang-hua. Thermo-physical properties of W-Cu functionally gradient materials[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 538-542.

[8] 范景莲, 刘 军, 严德剑, 黄伯云. 细晶钨铜复合材料制备工艺的研究[J]. 粉末冶金材料科学与工程, 2003, 8(1): 63-67.

FAN Jing-lian, LIU Jun, YAN De-jian, HUANG Bai-yun. Process of manufacturing fine-grained W-Cu composite material[J]. Materials Science and Engineering of Powder Metallurgy, 2003, 8(1): 63-67.

[9] 郭颖利, 易健宏, 罗述东, 彭元东, 李丽娅. W-Cu触头材料的微波烧结[J]. 中南大学学报: 自然科学版, 2009, 40(3): 670-675.

GUO Ying-li, YI Jian-hong, LUO Shu-dong, PENG Yuan-dong, LI Li-ya. Microwave sintering of W-Cu contact materials [J]. Journal of Central South University: Science and Technology, 2009, 40(3): 670-675.

[10] 陶应启, 王祖平, 方宁象, 吴仲春. 钨铜复合材料的制造工 艺[J]. 粉末冶金技术, 2002, 20(1): 49-51.

TAO Ying-qi, WANG Zu-ping, FANG Ning-xiang, WU Zhong- chun. Manufacture methods of tungsten-copper composites[J]. Powder Metallurgy Technology, 2002, 20(1): 49-51.

[11] LEE G G, HA G H, KIM B K. Synthesis of high density ultrafine W-Cu composite alloy by mechanical process[J]. Powder Metallurgy, 2000, 43(1): 79-82.

[12] 汪峰涛, 吴玉程, 王涂根, 任 榕. 机械合金化对W-20Cu复合材料的显微组织与性能的影响[J]. 材料热处理学报, 2007, 28(z1): 67-70.

WANG Feng-tao, WU Yu-cheng, WANG Tu-gen, REN Rong. Effects of mechanical alloying on microstructure and properties of W-20Cu composites[J]. Transactions of Materials and Heat Treatment, 2007, 28(z1): 67-70.

[13] LI Yun-ping, QU Xuan-hui, ZHENG Zhou-shun, LEI Chang-min, ZOU Zhi-qiang, YU Shu. Properties of W-Cu composite powder produced by a thermomechanical method[J]. International Journal of Refractory Metals and Hard Materials, 2003, 21(5/6): 259-264.

[14] DAE G K, GIL S K, MYUNG J S, SUNG T O, YOUNG D K. Effect of heating rate on microstructural homogeneity of sintered W-15wt%Cu nanocomposite fabricated from W-CuO powder mixture[J]. Scripta Materialia, 2004, 51: 677-681.

[15] RYU S S, KIM G S, KIM J C, OH S T, KIM Y D. The influence of annealing temperature on the microstructural development of W-Cu composite powder prepared by high-energy ball milling[J]. Journal of Alloys and Compounds, 2006, 424(1/2): 209-212.

[16] 于 洋, 李达人, 王尔德, 刘祖岩, 李子睿. 钨铜热变形致密化工艺及组织性能研究[J]. 粉末冶金技术, 2009, 27(1): 45-47.

YU Yang, LI Da-ren, WANG Er-de, LIU Zu-yan, LI Zi-rui. Microstructure and properties of tungsten copper produced by hot deformation densification technology[J]. Powder Metallurgy Technology, 2009, 27(1): 45-47.

(编辑 杨 华)

基金项目:国家杰出青年科学基金资助项目(50925416);国家自然科学基金资助项目(50874122);国家自然科学基金委员会创新研究群体科学基金资助项目(50721003)

收稿日期:2009-09-10;修订日期:2009-12-04

通信作者:范景莲,教授,博士;电话:0731-88836652;E-mail: fjl@mail.csu.edu.cn