文章编号:1004-0609(2014)12-3129-07

复杂难处理金精矿还原固硫熔炼富集金

罗虹霖,刘 维,覃文庆,刘瑞增,郑永兴,杨 康,韩俊伟

(中南大学 资源加工与生物工程学院,长沙 410083)

摘 要:提出一种处理复杂难处理金精矿的新工艺,主要包括还原固硫熔炼富集金和电解分离铅金两种主要工序。研究其中还原固硫熔炼富集金,分析熔炼温度、铁加入量、铅加入量以及熔炼时间等因素对金直收率的影响,确定最佳工艺条件如下:添加四氧化三铁、废旧铅酸蓄电池胶泥、氧化钙和焦炭的质量分数分别是金精矿质量的95%、86%、22%和10%,样品在1100 ℃下熔炼1 h后在1200 ℃保温30 min,金的直收率和总收率分别达到97.02%和 98.53%,金得到有效富集,由原金精矿中金含量18.05 g/t提高到铅合金中金含量49.56 g/t,含量提高约1.73倍。

关键词:复杂难处理金矿;还原固硫熔炼;富集金;铅合金

中图分类号:TD953;TD982;TF111 文献标志码:A

Enriching gold from refractory gold concentrate by reducing sulfur-retention smelting

LUO Hong-lin, LIU Wei, QIN Wen-qing, LIU Rui-zeng, ZHENG Yong-xing, YANG Kang, HAN Jun-wei

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: A new technology composed of two main processes, namely, enriching gold by reducing sulfur-retention smelting and electrolysis to separate lead and gold, was proposed for the treatment of refractory gold concentrates. The processes of reducing sulfur-retention smelting were investigated. The effects of smelting temperature, iron addition amount, lead addition amount and smelting time on direct recovery rate of gold were analyzed. The results show that the optimum conditions are as follow: the addition amount of Fe3O4, lead-acid battery colloid sludge, CaO and metallurgical coke is 95%,86%,22% and 10% (mass fraction) of the amount of gold concentrates, respectively, and the sample was melted at 1100 ℃ for 1 h and then at 1200 ℃ for 30 min. Under the optimum conditions, the direct and total recovery ratios of gold are 97.02% and 98.53%, respectively, so gold is collected effectively. The gold content of 49.56 g/t in the lead alloy increases by about 1.73 times than that of 18.05 g/t in the gold concentrate.

Key words: refractory gold concentrate; reducing sulfur-retention smelting; enriching gold; lead alloy

随着黄金工业的快速发展,金矿资源不断开发,易选冶金资源日渐枯竭,复杂难处理金矿资源已成为我国黄金产业的主要原料。同时,对其选冶方面的研究也成为重点。复杂难处理金矿资源占我国已探明的金矿资源的比例越来越大,约占探明储量的1/4[1]。这类资源分布广泛,在各个产金省中均有分布。其中在贵州、云南、四川、甘肃、青海、内蒙、广西、陕西等西部省份占有较大比例,在辽宁、江西、广东、湖南等省区也有较大的储量。其显著特点就是金以微细粒及包裹的形式存在于黄铁矿或砷黄铁矿晶格中,并含有较多的干扰浸出的元素,如砷、硫、锑、有机碳或其他吸附金氰络合物的黏土类矿物[2-4]。这类复杂难处理金矿石利用传统的氰化工艺,金浸出率较低,一般在10%~50%。

复杂难处理金矿石主要可分为3种类型[5-8]: 1) 高砷高硫高碳类型金矿石。此类金矿石不经过预处理,采用常规氰化提金工艺,金浸出率小于50%,且需消耗大量的NaCN。而采用浮选工艺富集得到的金精矿,由于砷、碳、锑等有害元素含量高,也会影响精矿氰化浸出;2) 金以微细粒状态包裹于脉石矿物或有害氰化矿物中的金矿石。此类型矿石由于金无法单体解离,采用常规氰化提金或浮选法富集时,金回收率均很低;3) 金与砷、硫的嵌布关系密切的金矿石。其特点是金的主要载体矿物含砷与硫,此种类型矿石若不经过预处理,采用单一氰化提金工艺,金浸出率较低。若应用浮选法富集,金虽然可以获得较高的回收率,但对金的提取困难。

对复杂难处理金矿石的预处理,目前国内外主要有:焙烧氧化法[9]、加压氧化法[10]、氯化法[11]、微生物氧化法[12]、化学氧化法[13]、常温常压强化碱浸预氧化法[14]和超细磨处理法[15]。通过破坏硫化物包裹使金解离后,再采用氰化法回收金,是处理此类金矿的常用方法,但都存在氰化浸金率偏低、环境污染严重、硫和其它有价元素难以利用等问题。因此,开发一种能合理、高效、环保地利用好这部分金矿资源的工艺,提高我国黄金产量显得尤为重要。本文作者提出一种对难处理金矿还原固硫熔炼[16-17]捕金及综合回收的方法,主要包括含铅废料与金精矿还原造锍熔炼和电解分离金铅合金等工序,并研究对其中的还原固硫熔炼铅富集金,以证实该工艺的可行性。

1 实验

1.1 原料及试剂

实验所用复杂难处理金矿为云南某浮选金精矿,其化学成分如表1所列。含铅废料为废铅酸蓄电池胶泥,其化学成分如表2所示。还原剂为冶金焦炭,其固定碳质量分数为75.96%,挥发分质量分数为4.33%,灰分质量分数为19.71%。其中,配料中加入的造渣剂CaO和造锍剂Fe3O4均为分析纯试剂。

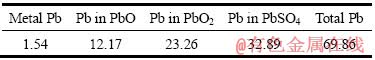

从表1可知:该金精矿属于典型的高硫、高砷和高碳的金矿,金矿石的XRD谱(见图1)也可证明其矿物种类为黄铁矿,金主要是以极细的显微金或次显微金包裹在黄铁矿或砷黄铁矿中,甚至存在于黄铁矿或砷黄铁矿的晶格中,粒度大部分小于0.005 mm。从表2和3可知:经人工拆解后的废铅酸蓄电池胶泥(铅膏)含铅较高,质量分数为69.86%,物相以硫酸铅为主。铅膏XRD谱(见图2)也表明铅主要以硫酸铅形态存在于铅膏中。

表1 金精矿化学成分(质量分数,%)

Table 1 Chemical composition of gold concentrate (mass fraction, %)

图1 金精矿XRD谱

Fig. 1 XRD pattern of gold concentrate

表2 铅酸蓄电池胶泥化学成分

Table 2 Chemical composition of lead-acid battery colloid sludge (mass fraction, %)

表3 铅酸蓄电池胶泥中铅物相

Table 3 Chemical phases of lead-acid battery colloid sludge (mass fraction, %)

图2 金精矿XRD谱

Fig. 2 XRD pattern of lead-acid battery colloid sludge

1.2 实验方法及设备

图3所示为处理复杂难处理金精矿新工艺的原则流程。该工艺主要由3步工序组成:1) 还原固硫熔炼富集金;2) 对熔炼渣和铁锍的处理;3) 电解分离铅和金。本文作者主要针对第1步工序进行研究,流程见图3中虚线所围部分。

熔炼实验设备为1台12 kW的三相硅碳棒电炉,装原料的容器为刚玉坩锅。每次实验利用天平称取100 g金精矿,按配料计算结果加入不同量的铅膏、四氧化三铁、还原煤以及生石灰,将混合料研磨混匀后装入刚玉坩锅,然后放入电炉中。在各自实验条件下熔炼一定时间后,将炉温升至1200 ℃并保温一段时间后,取出刚玉坩锅,在室温下冷却,然后将铅合金、铁锍及炉渣分离,分别称量和取样分析。

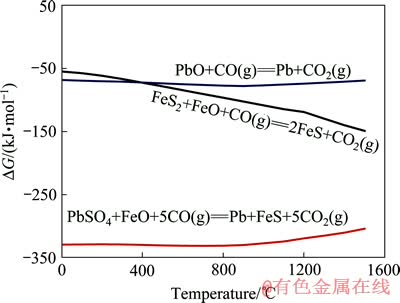

1.3 实验原理

还原固硫熔炼捕金的基本原理是,利用熔化的铅、铜、锑等金属和锍对金具有较大的溶解性,从而将金捕收进入金属合金和锍中。实验中考虑的主要化学反应的吉布斯自由能随温度变化的曲线如图4所示。将加入的造渣剂和造锍剂与浮选金精矿混匀,在900~1300 ℃的温度下熔炼。原料中的脉石成分会与氧化亚铁和氧化钙反应,生成熔点较低、黏度较小的多元炉渣。在过剩的碳质还原的情况下,造锍剂中的高价态氧化物首先被还原成低价物质,反应方程式如下:

图3 难处理金矿还原固硫捕金及综合回收原则流程

Fig. 3 Principle flow sheet for reducing matting smelting to collect gold of refractory gold concentrate

Fe3O4+0.5C=3FeO+0.5CO2(1)

Fe3O4+C=3FeO+CO(2)

Fe3O4+CO=3FeO+CO2(3)

然后FeO与有色金属物质及碳质还原剂产生还原造锍反应:

FeS2+FeO+C=2FeS+CO(4)

FeS2+FeO+CO=2FeS+CO2(5)

2FeS2=2FeS+S2(6)

FeO+0.5S2+C=FeS+CO(7)

FeO+0.5S2+CO=FeS+CO2(8)

4FeAsS+3O2=4FeS+2As2O3(9)

PbSO4+FeO+5C=Pb+FeS+5CO(10)

PbSO4+FeO+5CO=Pb+FeS+5CO2(11)

图4 主要反应吉布斯自由能与温度的关系

Fig. 4 Relationship between Gibbs free energies and temperatures in relevant main chemical reactions

2 结果与讨论

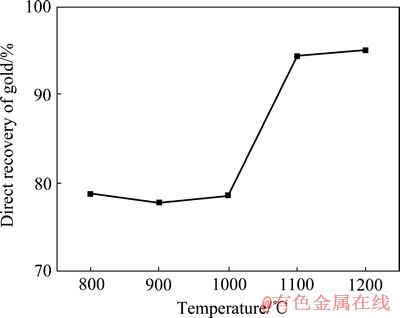

2.1 熔炼温度对金直收率的影响

根据金矿成分进行配渣计算,按照100 g金精矿、95 g四氧化三氧、72 g铅膏、22 g氧化钙、10 g焦煤配制炉料。将炉料先在熔炼温度下反应2 h,再在10 min内迅速升温至1200 ℃,保温30 min,最后取出样品在室温冷却。

实验结果如图5所示,当温度由800 ℃提高至1100 ℃时金的直收率由78.73%增加至94.33%。在熔炼温度较低时,由于FeO-SiO2-CaO三元渣未能完全熔化,其黏度较大以及熔体流动性差,因此细粒金未能完全暴露并与铅接触。另外,由于熔炼过程为还原生成铅过程,需要消耗大量的热量,较低的熔炼温度不利于硫酸铅的还原,因此,铅金属生成量较少,对细粒金的捕收效果较差。当温度继续提高至1200 ℃时,金的直收率为94.97%,和1100 ℃时相比,金的回收率变化不大。因此,从冶炼效果和节能两方面综合考虑,选择熔炼温度为1100 ℃较适宜。考虑到工业上放渣的需要,实验采用两段温度过程,首先在1100 ℃下进行熔炼反应,然后在1200 ℃下进行澄清分层和放渣。

图5 熔炼温度对金直收率的影响

Fig. 5 Effect of smelting temperature on direct recovery rate of gold

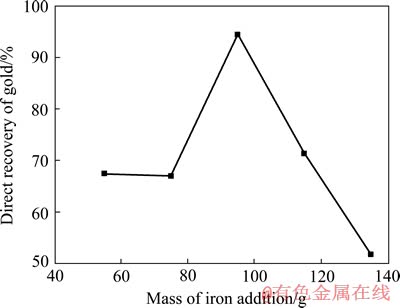

2.2 固硫剂含量对金直收率的影响

按照100 g金精矿、72 g铅膏、22 g氧化钙和10 g焦煤配制炉料。改变固硫所用的四氧化三铁加入量,先在1100 ℃下反应2 h,再在10 min内迅速升温至1200 ℃,保温30 min,最后取出样品在室温冷却。实验结果如图6所示。

由图6可知,随着铁加入量的增加,金的直收率也随之显著增加,由添加55 g四氧化三铁时,67.42%金直收率增加到添加95 g四氧化三铁时94.33%的金直收率。实验还发现,随着铁加入量的增加,炉渣的黏度也随之下降,熔体流动性明显改善。这是因为金精矿中含有43.03%的SiO2和20.76%的S,在熔炼过程中,部分铁会与S进行造锍反应生成铁锍(FeS),而一部分氧化铁会与二氧化硅和氧化钙造渣。因此,铁加入量少于理论量时,炉渣中铁含量低而硅含量高,熔点高,从而流动性不好,不利于还原气氛的流动,阻碍铅的还原。但当四氧化三铁加入量为115 g和135 g时,金进入渣与铁锍相较多,金直收率分别为71.31%和51.78%。同时过多铁的存在会与焦炭进行反应,这样同时也阻碍了铅的还原。

图6 铁加入量对金直收率的影响

Fig. 6 Effect of iron addition amount on direct recovery rate of gold

2.3 铅加入量对金直收率的影响

按照100 g金精矿、95 g四氧化三铁、22 g氧化钙和10 g焦煤配制炉料。改变铅金属的加入量,先在1100 ℃温度下反应2 h,再在10 min内迅速升温至1200 ℃,保温30 min,最后取出样品在室温冷却。实验结果如图7所示。

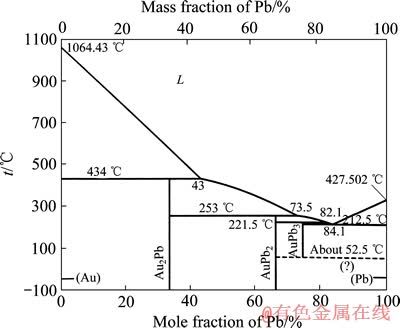

由图7可知,铅的加入量对金直收率的影响很大。随着铅加入量的增加,金的直收率也显著增加,当铅加入量是金精矿质量的50%时,金直收率达到94.33%。图8所示为Au-Pb二元系相图[18]。由图8可知:在300 ℃左右,液相区Au和Pb能够完全互溶,因此,Au的直收率随Pb的产率增加而增加。在实验中,继续增加铅含量,金的直收率变化不大。考虑到工艺中利用废旧铅蓄电池胶泥,增加废弃物的再利用率和回收铅金属,实验采用铅加入量为金精矿质量的60%时,金直收率为94.10%。

图7 加入的铅金属量对金直收率的影响

Fig. 7 Effect of lead addition amount on direct recovery rate of gold

图8 Au-Pb系相图

Fig. 8 Phase diagram of Au-Pb

2.4 熔炼时间对金直收率的影响

按照100 g金精矿、95 g四氧化三铁、82 g铅膏、22 g氧化钙和10 g焦煤配制炉料。熔炼温度为1100 ℃,保温温度为1200 ℃,改变反应时间和保温时间,研究它们对金直收率的影响。实验结果如图9所示。

图9 熔炼时间对金直收率的影响

Fig. 9 Effect of smelting time on direct recovery rate of gold

表4 最佳条件下实验产物的质量以及化学成分

Table 4 Mass of product and its chemical composition under optimum condition

由图9可知,在不同的保温时间下,金的直收率随反应时间的变化趋势基本相同。当熔炼时间为1 h,保温时间为30 min,所得金直收率为97.02%。随着反应时间的继续延长,金的直收率逐渐降低。主要是因为随着时间的延长,还原剂被逐渐消耗完,造成体系的还原性气氛不足,冶炼生成的铅被部分氧化而进入渣中或挥发进入烟尘,同时夹杂一部分金,使金的直收率下降。因此,必须选择合适的熔炼时间,使铅能充分地与渣和铁锍分离,金能尽量扩散至铅中。熔炼时间不能过长,以防生成的金属长时间暴露在高温氧化性气氛中造成损失。因此,为了缩短熔炼时间,提高生产效率,同时得到最高金直收率,熔炼时间为1 h,保温时间为30 min比较合适。

2.5 最佳条件综合分析

根据上述实验结果,确定最佳实验条件:混合100 g金精矿、95 g四氧化三铁、86 g废旧铅酸蓄电池胶泥、22 g氧化钙和10 g焦炭,在1100 ℃下熔炼1 h后,快速升温至1200 ℃保温30 min。在此条件下熔炼所得产物化学成分如表4所示。从表4可知:通过还原熔炼,金得到了有效富集,金在铅合金中的质量分数比原金精矿的提高约1.73倍。通过元素分布计算,硫元素有4.5%挥发,其余大部分留在铁锍相中,固硫效果显著。同时,渣中铅含量较低,铅直收率为73%。

3 结论

1) 熔炼温度、铁加入量、铅加入量以及熔炼时间等因素对还原熔炼富集金有重大影响。确定还原熔炼捕金的最佳工艺:添加的四氧化三铁、废旧铅酸蓄电池胶泥、氧化钙和焦炭的质量分别是金精矿质量的95%、86%、22%和10%,样品在1100 ℃下熔炼1 h后升温至1200 ℃保温30 min。

2) 利用废旧铅酸蓄电池胶泥进行还原固硫熔炼捕收难处理金精矿是可行的。在最佳工艺条件下,金直收率可达97.02%。考虑到铁锍金的回收,总金回收率可达到98.53%,金得到了有效富集,由原金精矿的18.05 g/t提高到铅合金的49.56 g/t,质量分数提高约1.73倍。

3) 金矿中的硫主要进入铁锍中,基本消除了含硫气体对环境的污染。铁大部分进入铁锍中。可对铁锍进一步利用,分别利用其中的硫和铁制备硫酸和固硫剂。

REFERENCES

[1] 杨振兴. 难处理金矿石选冶技术现状及发展方向[J]. 黄金, 2002, 23(7): 31-33.

YANG Zhen-xing. The status quo of treating refractory gold ores[J]. Gold, 2002, 23(7): 31-33.

[2] 郑 晔. 难处理金矿石预处理技术及应用现状[J]. 黄金, 2009, 30(1): 17-24.

ZHENG Ye. Pretreatment technique and its application of refractory gold ore[J]. Gold, 2009, 30(1): 17-24.

[3] 王力军, 刘春谦. 难处理金矿预处理技术综述[J]. 黄金, 2001, 21(1): 38-45.

WANG Li-jun, LIU Chun-qian. Overview of pretreatment technique of refractory gold ores[J]. Gold, 2001, 21(1): 38-45.

[4] 刘俊壮, 黄万抚. 含高砷金矿浸金工艺研究现状[J]. 现代矿业, 2010, 50(10): 26-29.

LIU Jun-zhuang, HUANG Wan-fu. Progress of gold leaching process from the high arsenic gold ore[J]. Modern Mining, 2010, 50(10): 26-29.

[5] 江国红, 张艳敏. 从含砷锑难处理金矿石中浸出金的试验研究[J]. 湿法冶金, 2011, 30(1): 30-32.

JIANG Guo-hong, ZHANG Yan-min. Leaching of gold from refractory ore containing arsenic and antimony[J]. Hydrometallurgy of China, 2011, 30(1): 30-32.

[6] 江国红, 刘升明, 张 岳, 欧阳仑熬, 张艳敏. 高砷高硫金精矿固化焙烧-氰化浸出试验研究[J]. 湿法冶金, 2004, 23(2): 76-79.

JIANG Guo-hong, LIU Sheng-ming, ZHANG Yue, OUYANG Lun-ao, ZHANG Yan-min. Examination on solidification roast and cyanide leaching of gold concentration containing arsenic and sulphur[J]. Hydrometallurgy of China, 2004, 23(2): 76-79.

[7] 杨 玮. 复杂难处理金精矿提取及综合回收的基础研究与应用[D]. 长沙: 中南大学, 2011: 2-4.

YANG Wei. Fundamental research and application on extraction and comprehensive recovery of complex refractory gold concentrates[D]. Changsha: Central South University, 2011: 2-4.

[8] 陈 聪, 姚 香. 难处理金矿石预处理方法简述[J]. 黄金科学技术, 2004, 12(4): 27-28.

CHEN Cong, YAO Xiang. Nutsheu of pretreatment method of refractorg gold ores[J]. Gold Science and Technology, 2004, 12(4): 27-28

[9] 申开榜. 谈谈两段焙烧法预处理高硫砷难浸金精矿[J]. 云南化工, 2007, 34(5): 26-29.

SHEN Kai-bang. Discussion on pretreatment of leaching difficult goad concentrate containing high content of sulfur and arsenic by two stages roasting[J]. Yunnan Chemical Technology, 2007, 34(5): 26-29.

[10] 殷书岩, 杨洪英. 难处理金矿加压氧化预处理技术及发展[J]. 贵金属, 2008, 29(1): 56-59.

YIN Shu-yan, YANG Hong-ying. Technology and progress in high pressure oxidation for refractory gold ores[J]. Precious Metals, 2008, 29(1): 56-59.

[11] 王友平, 谢 斌, 赖友芳, 胡绪铭. 控电氯化法在处理氰化金泥中的应用[J]. 黄金, 1993, 14(8): 45-47.

WANG You-ping, XIE Bin, LAI You-fang, HU Xu-ming. The treatment of cyanide gold slime by chloridization method under controlled electric potential[J]. Gold, 1993, 14(8): 45-47.

[12] 李万全, 张永奎, 陈 宁, 梁 颖, 黄亚洁. 某高硫砷难浸金精矿的细菌氧化预处理[J]. 金属矿山, 2007, 37(2): 42-44.

LI Wan-quan, ZHANG Yong-kui, CHEN Ning, LIANG Ying, HUANG Ya-jie. Bio-oxidation pretreatment of high arsenic high sulfur refractory gold concentrate[J]. Metal Mine, 2007, 37(2): 42-44.

[13] 陈红波, 封国宁, 李铁球. 含碳金矿的次氯酸盐预处理氰化浸出研究[J]. 铀矿冶, 1993, 12(4): 252-255.

CHEN Hong-bo, FENG Guo-ning, LI Tie-qiu. Hypochlorite pretreatment for cyanidation leaching of carbonaceous gold ore[J]. Uranium Mining and Metallurgy, 1993, 12(4): 252-255.

[14] 孟宇群. 难浸砷金精矿的碱性常温常压预氧化[J]. 贵金属, 2004, 25(3): 1-5.

MENG Yu-qun. Alkaline pre-oxidation for refractory gold arsenosulfide concentrates under normal temperature and pressure[J]. Precious Metals, 2004, 25(3): 1-5.

[15] 黄云峰, 王文潜, 钱 鑫. 超细磨预处理难浸金矿石的研究[J]. 黄金, 1999, 20(3): 28-31.

HUANG Yun-feng, WANG Wen-qian, QIAN Xin. A study on pretreatment of refractory gold ore with ultra fine grinding[J]. Gold, 1999, 20(3): 28-31.

[16] 陈永明, 黄 潮, 唐谟堂, 姚维义, 唐朝波, 皮关华. 硫化锑精矿还原造锍熔炼一步炼锑[J]. 中国有色金属学报, 2005, 15(8): 1311-1316.

CHEN Yong-ming, HUANG Chao, TANG Mo-tang, YAO Wei-yi,TANG Chao-bo, PI Guan-hua. Production of antimony by directly reducing-matting smelting of stibnite concentrate[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(8): 1311-1316.

[17] 王 勇, 刘志宏, 马小波, 何从行, 李启厚. 含金砷硫精矿烧渣炼铁富集金的研究[J]. 中南大学学报: 自然科学版, 2013, 44(1): 8-13.

WANG Yong, LIU Zhi-hong, MA Xiao-bo, HE Cong-hang, LI Qi-hou. Enriching gold by iron-making from roasting cinder of sulfur concentrate containing gold and arsenic[J]. Journal of Central South University: Science and Technology, 2013, 44(1): 8-13.

[18] 王崇琳. 相图理论及其应用[M]. 北京: 高等教育出版社, 2008: 386.

WANG Chong-lin. Phase diagrams and its application[M]. Beijing: Higher Education Press, 2008: 386.

(编辑 王 超)

基金项目:中南大学中央高校基本科研业务费专项资金资助项目(2014zzts272);国家“十二五”科技支撑计划资助项目(2012BAC12B04);国家自然科学基金资助项目(50830301);国家高技术研究发展计划资助项目(2011AA061001)

收稿日期:2014-04-29;修订日期:2014-09-09

通信作者:刘 维,讲师,博士;电话:13787007421;E-mail: ase.6520@163.com