文章编号: 1004-0609(2006)03-0470-06

熔体处理对A357合金枝晶搭接点的影响

李建峰, 李金山, 寇宏超, 陈忠伟, 胡 锐, 王一川, 傅恒志, 周 廉

(西北工业大学 凝固技术国家重点实验室, 西安 710072)

摘 要: 采用双热电偶法分别测得不同熔体处理A357合金的枝晶搭接点, 进而通过热分析法分别计算出枝晶搭接点的固相体积分数fcohs。 结果表明, 冷却速率和晶粒细化处理对fcohs的增大有较大影响; 而变质剂(Sr)对fcohs值的影响不明显。 分析表明, 冷却速率的提高以及晶粒细化剂的加入细化了晶粒和延缓枝晶的生长, 从而提高fcohs, 而Sr的加入只改变Si的形态, 对 fcohs的影响不大。

关键词: A357合金; 枝晶搭接点; 双热电偶; 冷却速率; 熔体处理 中图分类号: TG244

文献标识码: A

Effect of melt treatment on dendrite coherency of A357 alloys

LI Jian-feng, LI Jin-shan, KOU Hong-chao, CHEN Zhong-wei,

HU Rui, WANG Yi-chuan, FU Heng-zhi, ZHOU Lian

(State Key Laboratory of Solidification Processing, Northwestern Polytechnical University,

Xian 710072, China)

Abstract: The dendrite coherency point of A357 alloy was determined after melt-treatment by double-thermo-couple, and the solid volume fraction of coherency (fcohs)was calculated by thermal analysis. The effects of adding grain refiner Sr to the melt to modify the eutectic and the cooling rate on the increase of fcohs were investigated. The results show that the cooling rate and the addition of grain refiner significantly increase the solid volume fraction of coherency of the alloys, but the modification (Sr) has little effect on fcohs. The increase of cooling rate and the addition of grain refiner fine the grain and postpone the formation and growth of dendrite. The addition of Sr changes the morphology of Si, but has little effect on fcohs.

Key words: A357 alloy; dendrite coherency point; double-thermocouple; cooling rate; melt treatment

在合金凝固初期, 固相分数很低, 结晶固相可以在母液中游动。 随着凝固的继续进行, 固相分数逐渐增大, 当达到某一临界固相分数后, 结晶晶粒相互搭接成枝晶网络, 结晶固相就形成了一个相互连接的整体而不能游动, 只有剩余液相能在枝晶网络间流动, 而枝晶网络对液相在其间的流动具有较大的阻力[1-3]。

近年来, 金属的流变行为成为比较活跃的研究方向[4-6], 而枝晶搭接点也是其中的一个方面, 它表示铸件在凝固过程中网状枝晶的形成瞬间。 由于其表征凝固过程中液相给料向枝晶给料的过渡过程, 且由于铸件中的许多缺陷[7], 如宏观孔洞、 缩孔和热裂都开始于枝晶搭接点之后, 因而受到广泛关注。

最早对搭接点的测量是利用半固态区机械响应的变化。 迄今为止, 已经出现了3种新测量搭接点的方法。 Bckerud等[8]发明了一种双偶热分析法测定合金的凝固过程, 进而测定合金的枝晶搭接点。 Chai等[9]随后采用搅拌流变法通过半固态材料机械强度的改变来确定搭接点。 Jiang等[3]利用单热电偶法对合金的枝晶搭接点进行了测定。

双热电偶法是利用合金在凝固过程中型壁与铸型中心网状结构的导热原理进行测定的, 它既克服了单热电偶测一个温度带来的误差, 又避免了流变法搅拌对枝晶的破坏而导致的实验误差。 因此, 双热电偶是一种较为准确的测定方法。 文献[1, 3, 10]中对Al-Si-Mg等合金枝晶搭接点的研究仅限于合金元素和冷却速率等的影响。 熔体处理作为改善合金质量的重要手段, 但关于它对合金枝晶搭接点影响的研究较少。

本文作者通过采用双热电偶法测定了不同冷却速率、 不同熔体处理对A357合金枝晶搭接点的不同影响, 得出影响合金枝晶搭接点的主要因素, 为探索合金凝固过程中缺陷形成的原因提供了理论依据。

1 实验

实验所用A357合金预先浇注成合金锭, 其合金成分如表1所列。 本文中的元素含量分析都采用电感耦合等离子体发射光谱分析。

表1 A357合金铸锭成分

Table 1 Composition of ingot of A357 alloy (mass fraction, %)

采用石墨坩锅在8kW的电阻炉中加热熔化Al-7Si-0.55Mg预制合金锭。 当晶粒细化处理时, 合金锭加热熔化后加入Al-5%Ti中间合金晶粒细化剂, 在740℃时用C2Cl6精炼除气, 静置后于720℃浇注。 变质处理时, 分两次除气, 合金锭加热熔化并升温至740℃时第一次精炼除气, 加入Al-10%Sr中间合金变质剂后升温至740℃时, 第二次精炼除气, 静置后于720℃浇注。 表2所列为实验合金加入的Ti和Sr含量以及其它一些实验参数, 根据文献[11, 12]中得出的Ti和Sr的最佳加入量分别为0.1%和0.01%。 0号试样为未经过晶粒细化与变质处理的原始合金试棒, 其余分别为加入Al-5%Ti晶粒细化剂和A1-10%Sr变质剂的试棒。

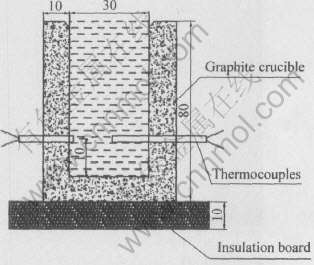

双热电偶法所用的实验设备为圆柱形高密度石墨铸型(见图1), 内径为d30mm, 长为40mm, 铸型壁和铸型底部厚度为10mm。 同时用10mm厚的绝热板置于铸型的底部和顶部, 以使轴向的热损失降至最低。 实验过程中需对石墨铸型预热至300℃。

表2 A357合金在不同冷却速率的熔体处理

Table 2 Melt treatments of A357 alloys at different cooling rates

图1 双热电偶测量装置示意图

Fig.1 Schematic diagram of experimental setup for double-thermocouple

在实验过程中, 所有合金试样都是在相同的条件下测定其枝晶搭接点。 实验冷却速率分别为0.7℃/s和2.7℃/s, 分别采用自然冷却和压缩空气冷却得到, 每组实验在相同的条件下重复3次。

金相试样从热电偶测温位置截取, 并经过粗磨、 细磨、 抛光, 用0.5%HF水溶液腐蚀后, 采用光学金相显微镜(OLYMPUS PM-G3)观察其凝固组织形态。

2 结果与分析

2.1 不同熔体处理的微观组织

图2所示为720℃直接浇注的空冷合金试样(图2(a))、 风冷试样(图2(b))以及在不同冷却速率下经过细化、 变质的试样(图2(c)~(f))的微观组织。 由图2可看出, A357原始合金的晶粒尺寸和二次枝晶间距随着冷却速率的增加而减小; 而经过细化处理的A357合金晶粒尺寸和二次枝晶间距显著减小, 此时增加冷却速率, 使得枝晶状组织转变为粒状组织; 变质处理后的A357合金中, 晶粒尺寸变化不大, 但随着冷却速率的提高, 二次枝晶间距明显减小。

图2 经不同熔体处理的合金微观组织

Fig.2 Microstructures of alloy treated by different melt treatments

2.2 冷却曲线

图3所示为合金凝固过程中型壁(Wall)及中心(Center)的温度差值(Δθ)曲线。 其中图3(a)和(b)为720℃下直接浇注的空冷及风冷条件下测得的冷却曲线。 图3(c)~(f)分别为不同冷却速率条件下经过细化、 变质得到的冷却曲线。 根据文献[8], 可以确定Δθ曲线上的最大负值为枝晶搭接点, 进而得到枝晶搭接点温度θcc与枝晶搭接点时间tcc。

图3 每组试样的中心、 型壁及差值冷却曲线

Fig.3 Cooling curves measured at center and wall of samples and

corresponding calculated temperature difference

3 讨论

3.1 固相体积分数 fcohs的计算

根据合金凝固过程中固液两相区热平衡的数学模型[13, 14], 通过测定每组合金的冷却曲线, 对合金的枝晶搭接点固相体积分数进行了计算。 表3所列为每组试样在不同冷却速率及熔体处理条件下枝晶搭接点的温度、 体积分数、 晶粒度及二次枝晶间距测量结果。 图4所示为试样枝晶搭接点的固相体积分数。

3.2 冷却速率的影响

枝晶搭接点表示合金在凝固过程中单个枝晶长大过程中与周围枝晶搭接的一个瞬间状态[1](图5)。 在这个阶段, 液固两相区的固相形态是一个相互交错的脉络贯穿整个凝固区域, 这个时刻的固相体积分数称为固相搭接分数(fcohs)。 金属在枝晶搭接点之前具有良好的流动性时, 能使铸件在凝固期间产生缩孔得到金属的补缩以及铸件在凝固末期受阻而出现的热裂得到液态合金的弥合, 因此枝晶搭接点的推迟有利于防止这些缺陷的形成[7]。

表3 试样枝晶搭接点的体积分数、 晶粒度及二次枝晶间距的测量结果

Table 3 Test results of solid volume fraction of coherency,

grain size and secondary dendrite arm space

图4 试样枝晶搭接点的固相体积分数

Fig.4 Solid volume fraction of coherency for samples

由表3可见, 冷却速率的提高使fcohs增大, 晶粒尺寸和二次枝晶间距减小。 这主要是由于冷却速率的提高使合金的凝固过程加快, 而且冷却速率的提高使得合金的最终晶粒尺寸减小[15], 有细化晶粒的效果, 而冷却速率的提高也使二次枝晶的间距减小, 最终使fcohs增大。

图5 枝晶长大过程中的互相碰撞瞬间

Fig.5 Instant collision during dendrite growth

3.3 熔体处理的影响

在A357合金中加入一定量的Ti, 此时测得fcohs值相对于A357原始合金有所增大, 晶粒尺寸和二次枝晶间距也相应减小。 这主要是由于细化剂的加入起到细化晶粒的作用, 延缓了枝晶的形成及长大过程, 从而使枝晶搭接时间推迟, 有利于降低铸件缺陷的形成几率。 在A357合金中加入一定量的Sr, 从而达到变质的作用。 此时测得的晶粒尺寸及fcohs值相对于A357原始合金的变化不大, 而二次枝晶间距有所减小, 这说明只有当晶粒尺寸减小才使fcohs值增大, 而二次枝晶间距对fcohs的影响则不明显。

4 结论

1) 随着冷却速率的提高, 晶粒尺寸和二次枝晶间距减小, 从而使A357合金枝晶搭接点的固相体积分数增大。

2) 细化剂Ti的加入细化了晶粒, 延缓了枝晶形成和长大过程, 显著提高了枝晶搭接的固相体积分数(fcohs), 而变质处理只是改变了Si的形貌, 对A357合金fcohs值的影响不明显。

3) 晶粒度对A357合金fcohs值的影响起决定作用, 晶粒度越小, 越有利于fcohs值的增大, 有利于合金的最终质量。 而二次枝晶间距和变质处理过程中加入变质剂只是改变了Si的形貌, 对fcohs值的影响不明显。

REFERENCES

[1]Veldman N L M, Dahle A K, Stjohn D H, et al. Dendrite coherency of Al-Si-Cu alloys[J]. Metallurgical and Materials Transactions A, 2001, 32A: 147-155.

[2]Flemings M C, Kattamis T Z, Bardes B P, et al. Dendrite arm spacing in aluminum alloys[J]. ASF Tran-sactions, 1991, 99: 501-506.

[3]Jiang H, Kierkus W T, Sokolowski J H, et al. Determining dendrite coherency point characteristics of Al alloys using single-thermocouple technique[J]. ASF Transactions, 1999, 68: 169-172.

[4]Mackay R I, Djurdjevic M B, Sokolowski J H, et al. Effect of cooling rate on fraction solid of metallurgical reactions in 319 alloy[J]. ASF Transactions, 2000, 25: 521-530.

[5]Dahle A K, Arnberg L. Development of strength in solidifying aluminum alloys[J]. Acta Metallurgica Inc, 1997, 45: 547-559.

[6]Dahle A K, Stjohn D H. Rheological behaviour of the mushy zone and its effect on the formation of casting defects during solidification[J]. Acta Metallurgica Inc, 1999, 47: 31-41.

[7]Stangeland A, Mo A, Nielsen O, et al. Development of thermal strain in the coherent mushy zone during solidification of aluminum alloys[J]. Metallurgical and Materials Transactions A, 2004, 35A: 2903-2915.

[8]Bckerud L, Chai G, Tamminen J, et al. Solidification Characteristics of Aluminium Alloys (Vol.2): Foundry Alloys[M]. Norway: ASF/SkanAluminium, 1990.

[9]Chai G, Bckerud L, Arnberg L, et al. Relation between grain size and coherency parameters in aluminum alloys[J]. Materials Science and Technology, 1995, 11:1099-1103.

[10]Dahle A K, Arnberg L. On the assumption of additive effect of solute element in dendrite growth[J]. Mater Sci Eng A, 1997, A225:38-46.

[11]陈忠伟. 三元铝合金凝固组织控制[D]. 西安: 西北工业大学, 2003.

CHEN Zhong-wei. Solidification microstructure control of ternary aluminium alloys[D]. Xian: Northwestern Polytechnical University, 2003.

[12]张金山, 许春香, 韩富根. 复合变质对过共晶高硅铝合金组织和性能的影响[J]. 中国有色金属学报, 2002, 12(S1): 107-110.

ZHANG Jin-shan, XU Chun-xiang, HAN Fu-gen. Effect of composite modifier on structures and properties of hypereutectic Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(S1): 107-110.

[13]Djurdjevic M B, Kierkus W T, Byczynski G E, et al. Modeling of fraction solid for 319 Aluminum alloy[J]. ASF Transactions, 1999, 14: 173-179.

[14]Kurz W, Fisher D J. 凝固原理[M]. 毛协民, 译. 瑞士: 瑞士出版公司, 1984.

Kurz W, Fisher D J. Fundamentals of Solidification[M]. MAO Xie-min, transl. Switzerland: Trans Tech Publications, 1984.

[15]何树先, 王俊, 孙宝德, 等. 熔体温度处理对不同成分铝合金凝固组织和性能的影响[J]. 中国有色金属学报, 2002, 12(4): 769-773.

HE Shu-xian, WANG Jun, SUN Bao-de, et al. Effect of composition on A356 alloy processed by melt temperature treatment[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(4): 769-773.

基金项目: 国家重大基础研究资助项目(5131902)

收稿日期: 2005-07-08; 修订日期: 2005-11-11

作者简介: 李建峰(1981-), 男, 博士研究生

通讯作者: 李金山, 教授; 电话: 029-88493484; 传真: 029-88460294; E-mail: ljsh@nwpu.edu.cn

(编辑 李艳红)