文章编号:1004-0609(2015)06-1480-10

热处理对4.5%Re单晶镍基合金高温蠕变行为的影响

舒德龙,田素贵,吴 静,李秋阳,蒋崇亮

(沈阳工业大学 材料科学与工程学院,沈阳 110870)

摘 要:通过对一种4.5%Re(质量分数)镍基单晶合金进行不同工艺热处理、蠕变性能测试及组织形貌观察,研究了固溶时间对该合金组织结构与高温蠕变行为的影响。结果表明:铸态合金中各元素存在较大的成分偏析,经高温长时间固溶及时效处理后,合金中各元素在枝晶间/臂的偏析程度明显降低;将固溶时间由10 h延长至24 h后,合金在1100 ℃、137 MPa的蠕变寿命由101 h提高至164 h;其中,10 h固溶处理合金中仍存在较大程度的元素偏析,并且在蠕变期间,析出针状TCP相。合金在高温蠕变期间的变形机制是位错在基体中滑移和剪切筏状γ′相;蠕变后期,大量位错剪切筏状γ′相,致使近断口区域的筏状γ′相扭曲,在筏状γ/γ′两相界面发生裂纹的萌生,并沿垂直于应力轴方向扩展,直至发生蠕变断裂。这是合金的高温蠕变断裂机制。

关键词:单晶镍基合金;Re;TCP相;元素偏析;蠕变

中图分类号:TG111.2 文献标志码:A

Effects of heat treatment on creep behaviors of 4.5%Re nickel-based single crystal superalloy at high temperature

SHU De-long, TIAN Su-gui, WU Jing, LI Qiu-yang, JIANG Chong-liang

(School of Mechanical Engineering, Shenyang University of Chemical Technology, Shenyang 110870, China)

Abstract: By means of heat treatment at different regimes and creep property measurement, combining with microstructure observation, the effects of the solution time on the microstructure and creep behaviors of a 4.5%Re (mass fraction) nickel-based single crystal superalloy at high temperature were investigated. The results show that the segregation extent of the elements in the as-cast alloy may be obviously reduced by means of heat treatment at high temperature. When extended the solution time from 10 h to 24 h, the creep life of the alloy enhances from 101 h to 164 h. Thereinto, bigger segregation extent of the elements appears still in the alloy treated by technique 1, which results in the precipitation of the needle-like TCP phase. The deformation mechanism of the alloy during creep is dislocations slipping in the γ matrix and shearing into the rafted γ′ phase. At the later stage of creep, the significant amount of dislocations shearing into the rafted γ′ phase results in the twist of the rafted γ′ phase, which may promote the initiation and propagation of the micro-cracks at the interfaces of γ/γ′ phases up to the occurrence of creep fracture. This is thought to be the fracture mechanism of alloy during creep at high temperature.

Key words: nickel-base single crystal superalloy; Re; TCP phase; element segregation; creep

镍基单晶合金的组织结构由高体积分数的立方γ′相以共格方式嵌镶在基体所组成,并具有优异的高温力学及蠕变性能,因而,被广泛应用于制造先进航空发动机和燃气轮机的叶片部件[1]。随着发动机工作效率的提高,要求发动机的热端部件具有更高的承温能力,加入难熔元素W、Ta、Mo和Re等可提高合金的合金化程度和承温能力[2-5]。郑运荣等[6]认为加入3%和6%的Re是第二代和第三镍基单晶合金的主要成分特点。但随着难熔元素含量的提高,合金在凝固期间的偏析程度加剧[7],同时,热处理期间元素的扩散速率降低,难以获得均匀的化学成分和组织结构,同时,随难熔元素W和Re含量的提高,合金在服役期间析出了TCP相[8-9],大幅度降低合金的高温蠕变性能。

高温固溶处理可使合金中γ/γ′两相共晶组织完全溶解,进而降低难熔元素在枝晶间/臂的偏析程度,改善合金组织结构的均匀化程度[10]。研究表明[11],对合金在固溶线到固相线温度区间连续加热进行固溶处理,可以使合金的均匀化程度提高,并避免产生初熔相。尽管固溶温度对含Re单晶镍基合金中温蠕变行为的影响,以及含Re合金在高温、低应力条件下的蠕变行为已有文献报道[12-14],但高温固溶处理时间对高Re单晶镍基合金均匀化程度及蠕变行为的影响并不清楚。

据此,本文作者通过对一种4.5%Re镍基单晶合金进行不同工艺热处理,并进行高温蠕变性能测试,结合SEM和TEM形貌观察,研究高温固溶处理时间对该4.5%Re镍基单晶合金蠕变行为的影响,通过位错组态的衍衬分析,研究了合金在蠕变期间的变形机制。

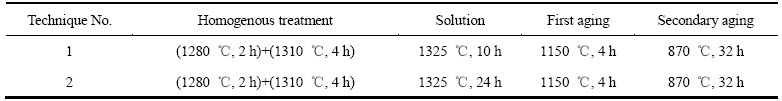

1 实验

采用选晶法在高温度梯度真空定向凝固炉中,将成分为Ni-Cr-Co-W-Mo-Al-Ta-4.5%Re(质量分数,%)的母合金制取[001]取向的单晶镍基合金试棒,样品的生长方向与[001]取向的偏差在7°以内,为考察高温固溶处理时间对合金成分偏析及蠕变性能的影响,选用不同时间的高温固溶处理,其选用的热处理工艺如表1所列。

单晶镍基合金经不同工艺热处理后,采用线切割将试棒加工成横断面为4.5 mm×2.5 mm、标距为20 mm的片状试样,试样表面经机械研磨后,将其置入GWT504型高温蠕变试验机中进行不同条件的蠕变性能测试,根据测定的蠕变曲线,计算出合金在稳态蠕变期间的激活能及应力指数。在SEM/ TEM下对蠕变断裂后的试样进行组织形貌观察,考察合金的组织演化规律,结合位错组态的衍衬分析,考察合金在蠕变期间的微观变形机制。

2 结果与分析

2.1 热处理对成分偏析的影响

由于合金中含有高浓度的Ta、Mo、W和Re等难熔元素,凝固期间在枝晶间/臂区域存在明显的成分偏析。采用固溶处理可使合金中元素得到充分扩散,降低元素的偏析程度。采用SEM和EDS成分分析,测定出不同状态单晶合金在枝晶间/臂的成分分布(见表2),并计算出偏析系数,将结果列于表3中。合金枝晶间/臂的成分偏析系数由式(1)计算:

(1)

(1)

式中:K为偏析系数;c1为枝晶臂区域的元素浓度;c2为枝晶间区域元素的浓度。

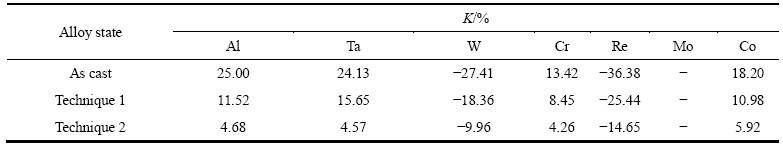

由表3可以看出,铸态合金中各元素均有较大程度的偏析,元素Mo、Cr、Re和W富集于枝晶臂,元素Al、Ta和Co富集于枝晶间。其中,Re为最强负偏析元素,偏析系数达-36.38%,其次是W的偏析系数达-27.41%;最强正偏析元素Al的偏析系数达25.0%。单晶合金经1325 ℃保温10 h及两次时效处理后,合金中Re元素的偏析系数由-36.38%降低到-25.44%,元素W的偏析系数由-27.41%降低到-18.35%,元素Al的偏析系数由25.0%降低到11.52%;当固溶时间提高到24 h后,元素Re的偏析系数进一步降低至-14.65%,仅为铸态合金中元素Re偏析系数的2/5,元素W的偏析系数降低到-9.96%;元素Al的偏析系数进一步降低到4.68%。综上所述,在高温延长固溶处理时间可有效降低合金中难熔元素的偏析程度,大幅度提高合金的均匀化程度。

表1 4.5%Re镍基单晶合金采用的热处理工艺

Table 1 Heat treatment regimes of 4.5%Re single crystal nickel-based alloy

表2 4.5%Re镍基单晶合金枝晶间/臂中的元素分布

Table 2 Element distribution in inter-dendrite/dendrite regions of 4.5%Re single crystal nickel-based superalloy

表3 4.5%Re镍基单晶合金枝晶间/臂中的元素偏析系数

Table 3 Segregation coefficients of elements in inter-dendrite/dendrite regions of 4.5%Re single crystal nickel-based superalloy

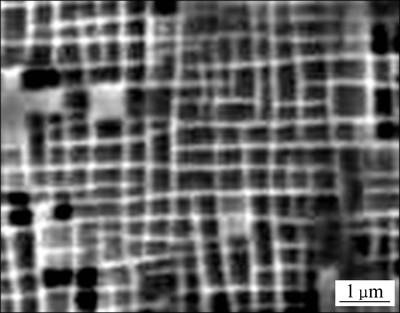

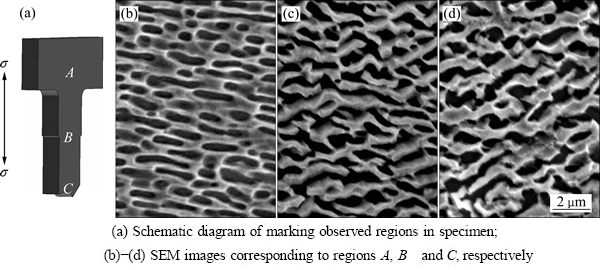

图1 合金经工艺2热处理后的组织形貌

Fig. 1 Morphology of alloy after heat treated by technique 2

合金经工艺2完全热处理后的组织形貌如图1所示。由图1可以看出,合金中尺寸约为0.4 μm的立方γ′相镶嵌在基体相中,并沿 方向规则排列,基体通道的尺寸约为50 nm。经工艺1热处理合金的组织结构及γ′/γ两相的尺寸与图1无明显差别。

方向规则排列,基体通道的尺寸约为50 nm。经工艺1热处理合金的组织结构及γ′/γ两相的尺寸与图1无明显差别。

2.2 热处理对高温蠕变行为的影响

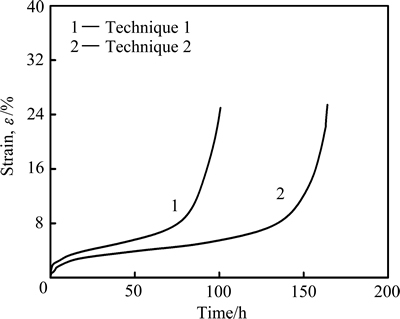

图2 经不同热处理合金在1100 ℃、137 MPa条件下的蠕变曲线

Fig. 2 Creep properties of alloy at 1100 ℃, 137 MPa after treated by different regimes

单晶合金分别经1325 ℃保温不同时间固溶及两级时效处理后,在1100 ℃、137 MPa测定的蠕变曲线如图2所示。由经工艺1热处理合金的蠕变曲线(见图2中曲线1)可以看出,合金蠕变约10 h进入稳态阶段,测定出合金在稳态蠕变阶段的应变速率为6.4×10-4 h-1,持续约70 h后进入蠕变加速阶段,直至101 h发生蠕变断裂。由经工艺2热处理合金在相同条件下的蠕变曲线(见如图2中的曲线2)可以看出,合金经蠕变25 h进入稳态阶段,在稳态蠕变期间,应变速率为4.6×10-4 h-1,蠕变寿命为164 h。这表明经工艺2热处理的合金具有较好的高温蠕变性能,与工艺1热处理合金相比,经工艺2热处理合金蠕变寿命提高的幅度达62.4%,这归因于合金经高温长时间固溶处理,提高了合金成分的均匀化程度。

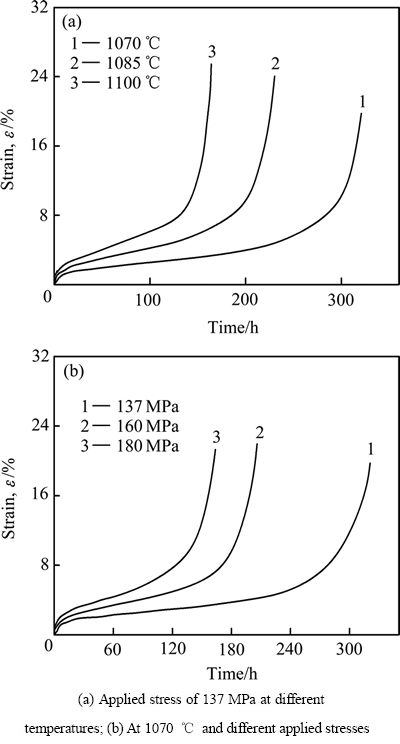

经工艺2处理合金在高温不同条件下的蠕变曲线如图3所示。其中,合金在不同温度时施加137 MPa的蠕变曲线如图3(a)所示。可以看出,合金具有较短的初始蠕变阶段,测定出合金在1070 ℃稳态蠕变期间的应变速率为1.6×10-4 h-1,稳态期间持续的时间约为220 h,蠕变寿命为320 h。随温度提高到1085 ℃,测定出合金在稳态蠕变期间的应变速率为2.9×10-4 h-1,蠕变寿命为230 h。随温度进一步提高到1100 ℃,合金在稳态期间的应变速率为4.5×10-4 h-1,蠕变寿命为164 h。

经工艺2处理的合金在1070 ℃施加不同应力时的蠕变曲线如图3(b)所示。其中,当施加160 MPa应力时,测得合金在稳态阶段的应变速率为3.5×10-4 h-1,蠕变寿命约为206 h,蠕变寿命降低幅度为55.3%。当施加应力提高到180 MPa,测定出合金在稳态期间的应变速率为4.3×10-4 h-1,蠕变寿命约163 h。表明,该合金在1070 ℃施加应力大于137 MPa时,表现出较强的施加应力敏感性。

图3 经工艺2完全热处理合金在不同条件下的蠕变曲线

Fig. 3 Creep curves of alloy treated by technology 2 at different conditions

在高温施加载荷的瞬间,产生瞬间应变,并激活大量位错在基体中滑移,随时间延长,合金中的位错密度增加,由此产生应变硬化效应,致使合金的应变速率降低。同时,热激活促使位错在基体中滑移和攀移,发生回复软化,可减缓局部区域的应力集中,当应变硬化与回复软化达到平衡时,合金的蠕变进入稳态阶段,此时,合金的应变速率可用Dorn定律表示:

(2)

(2)

式中:A为与材料相关的常数;R为摩尔气体常数;n为表观应力指数; 为施加应力;T为绝对温度;Q为表观蠕变激活能。

为施加应力;T为绝对温度;Q为表观蠕变激活能。

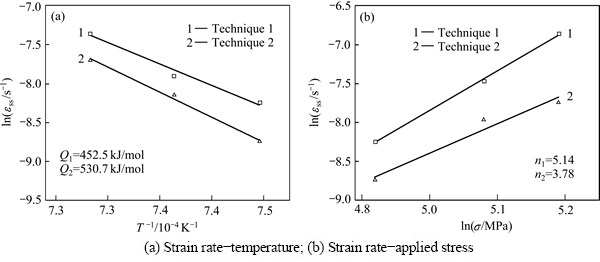

根据图3蠕变曲线数据,在1070~1100 ℃和137~180 MPa施加温度和应力范围内,测算出不同工艺热处理合金在稳态蠕变期间的应变速率(经工艺1热处理合金的蠕变曲线略去),进一步根据式(2),合金在稳态期间的应变速率与温度倒数和施加应力之间服从关系式 和

和 ,其结果如图4(a)和(b)。由此,计算出经工艺1和2热处理合金在稳态期间的表观蠕变激活能分别为Q1=452.5 kJ/mol和Q2=530.7 kJ/mol;表观应力指数分别为n1=5.14和n2=3.78。根据测定的应力指数,可推断出该合金在高温/低应力稳态蠕变期间的变形机制是位错在基体中滑移和攀移越过筏状γ′相。

,其结果如图4(a)和(b)。由此,计算出经工艺1和2热处理合金在稳态期间的表观蠕变激活能分别为Q1=452.5 kJ/mol和Q2=530.7 kJ/mol;表观应力指数分别为n1=5.14和n2=3.78。根据测定的应力指数,可推断出该合金在高温/低应力稳态蠕变期间的变形机制是位错在基体中滑移和攀移越过筏状γ′相。

2.3 高温蠕变期间的组织演化

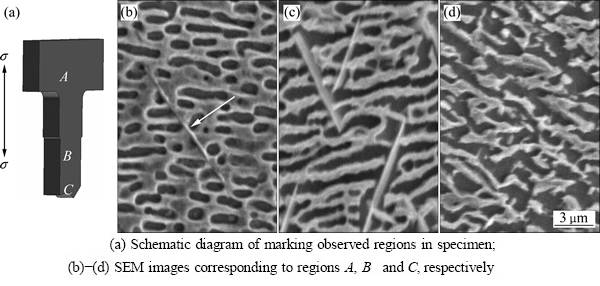

经工艺1热处理合金在1100 ℃、137 MPa蠕变101 h断裂后,在不同区域的组织形貌如图5所示。施加应力方向如图5(a)中双箭头所示。可以看出,由于蠕变温度较高,在无应力的区域A中γ′相仅转变成类球形结构,未形成完整筏形结构,但在合金中已有细小针状TCP相析出,且横穿若干γ′相,析出的针状相与应力轴呈约45o夹角,如图5(b)中箭头所示。在远离断口的区域B承受较大的拉应力,故γ′相已经完全转变成筏形结构[15],其筏形化的取向与应力轴垂直,如图5(c)所示。同时,有较多针状TCP相至基体中析出。SEM和EDS能谱分析结果表明,该针状TCP相中富含Cr、W、Ta和Re等难熔元素。在近断口的区域C蠕变期间发生较大的塑性变形,故筏状γ′相扭曲及粗化程度加剧,如图5(d)所示,其中,析出的针状TCP相已转变成球形结构。

图4 经不同工艺处理后稳态蠕变期间应变速率与温度和应力之间的关系

Fig. 4 Dependence of strain rates of alloy during steady state creep on applied temperature and stress after heat-treated by various regimes

图5 经工艺1热处理合金蠕变断裂后试样不同区域的组织形貌

Fig. 5 Microstructures in different regions of alloy crept up to fracture at 1100 ℃ and 137 MPa for 101 h after treated by technique 1

图6 经工艺2热处理合金蠕变断裂后试样不同区域的组织形貌

Fig. 6 Microstructures in different regions of alloy after crept up to fracture at 1100 ℃ and 137 MPa for 164 h after treated by technique 2

经工艺2热处理合金在1100 ℃、137 MPa蠕变164 h断裂后的组织形貌如图6所示。图6(a)所示为试样观察区域。合金中γ′相仅发生球形化转变,未形成完整的筏状组织(见图6(b))。在承受拉应力的区域B,γ′相已沿垂直于应力轴方向形成了完整的筏形结构(见图6(c))。近断口区域C的组织形貌如图6(d)所示,该区域的γ′相已经粗化至约0.7 μm,其曲折程度进一步加剧,筏状γ′相取向已不与应力轴垂直,其夹角约为70°,并出现筏状γ′相折断的特征。

2.4 TCP相对4.5%Re镍基单晶合金高温蠕变行为的影响

在1100 ℃、137 MPa条件下,经10 h高温固溶处理的4.5%Re合金在蠕变期间,其中TCP相沿与应力轴呈约30°方向双向析出(见图5),其蠕变寿命为101 h;而当固溶时间延长到24 h后,合金在蠕变期间无TCP相析出(见图6),并且蠕变寿命提高至164 h,提高幅度达到62.4%。结果表明,TCP相可明显缩短4.5%Re镍基单晶合金的高温蠕变寿命。

对TCP相影响4.5%Re合金蠕变寿命的原因分析认为:4.5%Re合金中析出的TCP相会消耗合金中γ/γ′两相的固溶强化元素,使固溶强化效果减弱[16],并且会使高温蠕变过程中的筏状γ′相中断,降低了合金在蠕变过程中筏状γ′相对位错运动的阻力。合金中的针状TCP相在性能测试期间易产生应力集中,促使其在应力集中区域发生裂纹萌生和扩展,加速合金的恒载应力断裂[17],这是使该合金较大幅度降低持久寿命的另一主要原因。

2.5 蠕变期间的位错组态分析

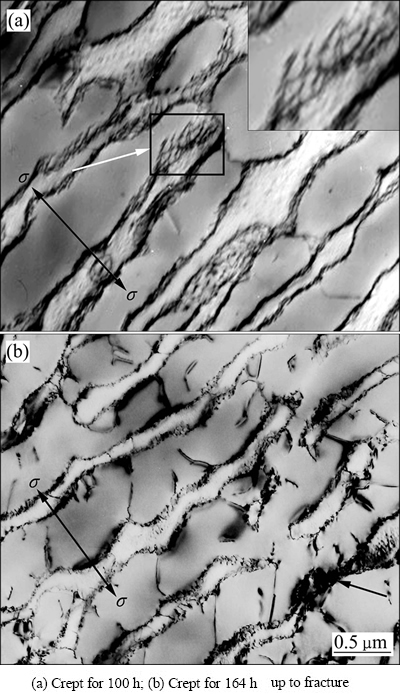

合金经工艺2处理后,在1100 ℃、137 MPa蠕变不同时间的组织形貌如图7所示。图7(a)所示为蠕变100 h的组织形貌,施加应力轴方向如图中双箭头所示。可以看出,该区域的γ′相已完全转变成N 型筏形结构,且筏状γ′相内无位错的事实表明,合金在稳态蠕变期间的变形机制是位错攀移越过γ′相。另一方面,筏状γ/γ′两相界面存在位错网,如图7(a)中箭头所示,且位错网具有较小的间距,由此,可以推断,合金具有较大的晶格错配度[18-19]。

分析认为,蠕变稳态阶段,在基体中的蠕变位错运动到γ/γ′两相界面,与位错网反应,可改变原来的运动方向,促进位错攀移越过筏状γ′相。因而,位错网的存在可延缓应力集中,延迟位错剪切筏状γ′相。

图7 合金在1100 ℃、137 MPa下蠕变不同时间的显微组织

Fig. 7 Microstructures of alloy crept at 1100 ℃ and 137 MPa for different times

合金蠕变164 h断裂后,由近断口区域的微观组织形貌(见图7(b))可以看出,在两相界面的位错网已被损坏(见图7(b)中箭头)。并有大量位错切入筏状γ′相。分析认为,蠕变后期,应力集中致使合金中主/次滑移系的交替开动,损坏两相界面的位错网,可使大量位错切入γ′相,是合金在蠕变后期的变形机制。

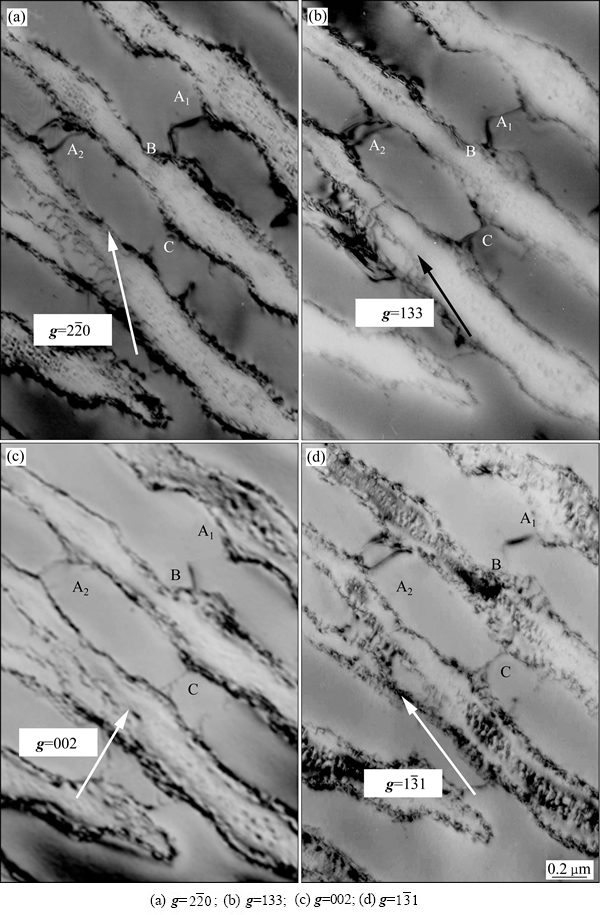

工艺2热处理合金经1100 ℃、137 MPa蠕变164 h断裂后,筏状γ′相内的位错分别标注为A1、A2、B和C,如图8所示。可以看出,衍射矢量g= 、g=133及g=

、g=133及g= 时,互相平行的位错A1、A2显示衬度;当衍射矢量g=002时,A1、A2显示弱衬度,根据b·g=0位错不可见判据,确定出位错A1、A2的柏氏矢量bA=

时,互相平行的位错A1、A2显示衬度;当衍射矢量g=002时,A1、A2显示弱衬度,根据b·g=0位错不可见判据,确定出位错A1、A2的柏氏矢量bA= ;当衍射矢量g=

;当衍射矢量g= 、g=133及g=002时,位错B显示衬度,当衍射矢量g=

、g=133及g=002时,位错B显示衬度,当衍射矢量g= 时,位错B显示弱衬度,由此确定出位错B的柏氏矢量bB=

时,位错B显示弱衬度,由此确定出位错B的柏氏矢量bB= ;当衍射矢量g=133及g=

;当衍射矢量g=133及g= 时,位错C显示衬度,当衍射矢量g=

时,位错C显示衬度,当衍射矢量g= 和g=002时,位错C衬度消失,故确定出位错C的柏氏矢量bC=

和g=002时,位错C衬度消失,故确定出位错C的柏氏矢量bC= ×

× =[110]。确定出各位错的线矢量分别为μA=

=[110]。确定出各位错的线矢量分别为μA= 、μB=022、μC=

、μB=022、μC= ,可求出位错A、B、C的滑移面分别为(111)、

,可求出位错A、B、C的滑移面分别为(111)、 和

和 。

。

合金在1100 ℃蠕变后期的变形机制是位错剪切进入筏状γ′相,其中,切入γ′相内的位错均在{111}面滑移。分析认为,虽然合金中含有较高浓度的Re元素,可有效提高合金中γ′/γ两相界面的稳定性[20],但由于在1100 ℃高温蠕变期间,合金的变形机制主要是位错在γ′相的{111}面滑移,即使有位错由{111}面交滑移至{100}面,形成K-W锁,但其热激活作用也可使在{100}面滑移的位错重新交滑移至{111}面,释放K-W锁。故该合金在1100 ℃蠕变期间,仅发生位错在{111}面滑移。

图8 单晶合金在1100 ℃、137 MPa蠕变断裂后γ'相内的位错组态

Fig. 8 Dislocation configuration in γ' phase after alloy crept up to fracture at 1100 ℃ and 137 MPa

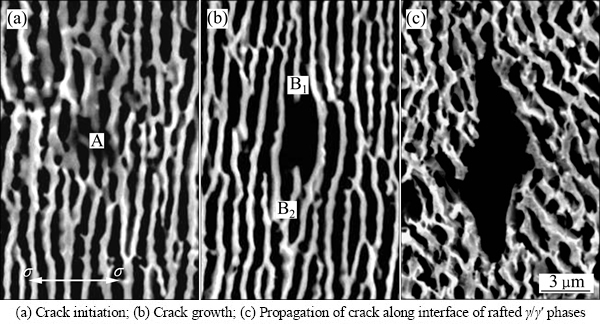

2.6 蠕变期间的断裂特征

单晶合金在1100 ℃、137 MPa蠕变164 h断裂后,在近断口区域的裂纹萌生与扩展形貌如图9所示,施加应力的方向如图中双箭头标注所示。

图9 经1100 ℃蠕变断裂后近断口区域裂纹萌生与扩展

Fig. 9 Initiation and propagation of crack along interface of γ′/γ phases of alloy crept up to fracture at 1100 ℃ and 137 MPa

蠕变后期,合金中的γ′相已沿垂直于应力轴方向形成N-型筏状结构,由于大量位错剪切进入γ′相,导致筏状γ′/γ两相发生扭折,并在γ/γ′两相界面产生尺寸较小的微型孔洞,当多个微孔洞相互连接,致使其在筏状γ′两相界面发生裂纹的萌生,示于图9(a)中的区域A。随蠕变进行,裂纹在筏状γ′相界面沿垂直于应力轴方向发生裂纹的扩展,如图9(b)中区域B1和B2所示。随蠕变继续进行,裂纹尖端的区域B1、B2再次产生应力集中,故致使筏状γ′/γ两相界面沿垂直于应力轴的方向发生裂纹扩展,如图9(c)所示。由此认为,蠕变后期,随蠕变进行,裂纹在筏状γ′/γ两相界面萌生及沿垂直于应力轴方向发生扩展,直至蠕变断裂,是合金在高温蠕变期间的断裂机制。

3 讨论

难熔元素W、Mo和Re是先进单晶合金的重要强化元素,随其含量提高,可明显提高合金的高温强度和蠕变抗力,但当难熔元素发生偏聚使其超过临界值时,合金中可析出TCP相。试验选用的4.5%Re单晶合金中含有高浓度的难熔元素,且难熔元素W、Mo和Re主要偏聚在枝晶干区域。尽管铸态合金中各元素在枝晶间/臂区域存在较大的偏析程度,但随高温固溶处理时间延长,各元素的偏析程度明显减小,如表2所列。经1325 ℃保温4 h固溶处理,合金中Re元素的偏析系数由-36.38%降低到-25.44%,元素W的偏析系数由-27.41%降低到-18.35%,随着固溶处理时间延长到24 h时,元素Re的偏析系数进一步降低至-14.65%,元素W的偏析系数降低到-9.96%。尤其是经工艺2处理合金在高温蠕变期间无TCP相析出,因此合金有良好的高温蠕变性能;而经工艺1处理的合金在高温蠕变期间,有TCP相自基体中析出(见图2),可大幅度降低合金的蠕变性能。这表明,元素的偏析程度对合金中析出TCP相及高温蠕变性能有重要影响。如果认为元素Re、W偏析系数大于-14.6%和-9.96%是合金在高温蠕变过程中析出TCP相的临界条件,而其他成分相同的含4.5%Re合金经1325 ℃固溶处理10 h后,元素W的偏析系数仍高达-18.35%,这表明元素Re及与W的相互作用可明显降低其他元素的扩散速率,增大元素的偏析程度。

与其他元素相比,元素Re、W在镍基合金中具有较小的扩散系数和较大的扩散激活能,因此,可用元素Re、W的扩散系数分别表示Ni-W-Me和Ni-Re-Me(Me = Mo, Cr, Ta, Al)合金在T温度下热处理期间元素Re、W的扩散速率。当合金中同时含有元素Re、W时,元素之间的相互作用,可进一步降低Re或W原子的扩散系数,其扩散系数的表达式可由式(3)表示:

(3)

(3)

式中:D0为常数;QRe和QW分别为元素Re和W在镍中的扩散激活能。

式(3)表明,随温度提高元素的扩散系数增大,元素之间的相互作用可进一步提高元素的扩散激活能,降低元素的扩散系数。

设热处理期间合金中化学成分的均匀化过程服从菲克第二定律,难熔元素由枝晶干区域扩散至枝晶间区域,单位面积内的扩散通量为 ,在dt时间内,原子由枝晶干区域向枝晶间区域扩散的距离为dx,元素Re和W在枝晶干区域的浓度之和为c1(t),在枝晶间区域的浓度之和为c2(t),则

,在dt时间内,原子由枝晶干区域向枝晶间区域扩散的距离为dx,元素Re和W在枝晶干区域的浓度之和为c1(t),在枝晶间区域的浓度之和为c2(t),则

(4)

(4)

对式(4)求解,获得枝晶间/干难熔元素浓度差Δc与扩散时间t和距离x的关系式:

(5)

(5)

式中:A和B均为常数, 为误差函数。由

为误差函数。由

于难熔元素由枝晶干扩散至枝晶间的距离x为定值,因此,式(5)表明,随时间的延长,枝晶间/臂之间的偏析程度Δc减小。本实验中选用的4.5%Re镍基单晶合金中含有多种高浓度难熔元素,故当W、Mo、Re等难熔元素在枝晶干区域偏聚时,可促使TCP相析出。由于合金中析出TCP相可消耗合金中的难熔元素,降低γ/γ′两相的固溶强化程度,加之,析出的针状TCP相在蠕变期间易产生应力集中,促使裂纹的萌生和扩展[21]。因此,一旦析出TCP相,可大幅度降低合金的蠕变寿命。但随高温固溶处理时间的延长,合金中元素得到充分扩散,避免了合金中的成分偏析和TCP相析出,并使合金中γ/γ′两相得到高度强化,故可大幅度提高合金的高温蠕变性能,如图2所示。

4 结论

1) 铸态4.5%Re合金中元素Al、Ta、Co富集于枝晶间区域,W、Mo、Cr、Re富集在枝晶干区域;经高温固溶处理,各元素在枝晶间/臂的偏析程度明显降低;随着固溶时间的增加,元素在枝晶间/臂的偏析程度降低。

2) 与固溶处理10 h相比,高温长时间固溶处理合金在1100 ℃、137 MPa的蠕变寿命由101 h提高至164 h;其中,固溶处理10h合金中存在较大程度的元素偏析,致使蠕变期间析出针状TCP相,是使合金具有较短蠕变寿命的主要原因。

3) 合金在高温蠕变期间的变形机制是位错在基体中滑移和剪切筏状γ′相,蠕变后期,大量位错剪切筏状γ′相,致使近断口区域的筏状γ′相扭曲,并在两相界面发生裂纹的萌生,并沿垂直于应力轴方向扩展,直至发生蠕变断裂,是合金在高温蠕变期间的断裂机制。

REFERENCES

[1] 胡壮麒, 刘丽荣, 金 涛, 孙晓峰. 镍基单晶高温合金的发展[J]. 航空发动机, 2005, 31(5): 1-6.

HU Zhuang-qi, LIU Li-rong, JIN Tao, SUN Xiao-feng. Development of the Ni-base single crystal superalloys[J]. Aeroengine, 2005, 31(5): 1-6.

[2] 杨曼利, 周志华, 王 祯, 陈兴福, 王延斌. 时效处理对K487合金组织和性能的影响[J]. 材料热处理技术, 2008, 37(8): 63-69.

YANG Man-li, ZHOU Zhi-hua, WANG Zhen, CHEN Xing-fu, WANG Yan-bin. Effects of aging heat treatment on microstructure and properties of superalloy K487[J]. Material & Heat Treatment, 2008, 37(8): 63-69.

[3] KINDRACHUK V, WANDERKA N, BANHART J. Effect of rhenium addition on the microstructure of the superalloy Inconel 706[J]. Acta Materialia, 2008, 56: 1609-1618.

[4] 于兴福, 杜洪强, 田素贵, 宁 英, 王铁军, 崔树森. 无铼二代镍基单晶高温合金中温高应力蠕变机制[J]. 中国有色金属学报, 2012, 22(7): 1921-1928.

YU Xing-fu, DU Hong-qiang, TIAN Su-gui, NING Ying, WANG Tie-jun, CUI Shu-sen. Creep deformation mechanism in Re free second generation nickel-base single crystal superalloy during medium temperature and high stress[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 1921-1928.

[5] 郑 亮, 谷臣清, 张国庆. Ta对低Cr高W铸造镍基高温合金显微组织的影响[J]. 稀有金属材料与工程, 2005, 34(2): 194-198.

ZHENG Liang, GU Chen-qing, ZHANG Guo-qing. Effect of Ta addition on microstructure of cast nickel base superalloys containing low level of Cr and high level of W[J]. Rare Metal Materials and engineering, 2005, 34(2): 194-198.

[6] 郑运荣, 韩雅芳. 燃气涡轮用单晶高温合金的成本因素[J]. 金属学报, 2002, 38(11): 1203-1209.

ZHENG Yun-rong, HAN Ya-fang. Cost considerations of single crystal superalloys for gas turbine[J]. Acta Metallurgica Sinica, 2002, 38(11): 1203-1209.

[7] 田素贵, 李秋阳, 郭忠革, 薛永超, 曾 征, 舒德龙, 谢 君. 固溶温度对单晶镍基合金成分偏析和蠕变行为的影响[J]. 中国有色金属学报, 2014, 24(3): 668-677.

TIAN Su-gui, LI Qiu-yang, GUO Zhong-ge, XUE Yong-chao, ZENG Zheng, SHU De-long, XIE Jun. Influence of solution temperature on composition segregation and creep behaviors of single crystal nickel based superalloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(3): 668-677.

[8] FENG Q, NANDY T K, TIN S, POLLOCK T M. Solidification of high-refractory ruthenium-containing superalloys[J]. Acta Materialia, 2003, 51: 269-284.

[9] YEH A C, TIN S. Effects of Ru and Re addition on the high temperature flow stresses of Ni-base single crystal superalloys[J]. Scripta Materialia, 2005, 52(6): 519-524.

[10] 马文有, 李树索, 乔 敏, 宫声凯, 郑运荣, 韩雅芳. 热处理对镍基单晶高温合金微观组织和高温持久性能的影响[J]. 中国有色金属学报, 2006, 16(6): 937-944.

MA Wen-you, LI Shu-suo, QIAO Min, GONG Sheng-kai, ZHENG Yun-rong, HAN Ya-fang. Effect of heat treatment on microstructure and stress rupture life of Ni-base single crystal superalloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 937-944.

[11] HEGDE S R, KEARSEY R M, BEDDOES J C. Designing homogenization-solution heat treatments for single crystal superalloy[J]. Materials Science and Engineering A, 2010, 527: 5528-5538.

[12] 田素贵, 曾 征, 张 超, 刘 臣, 李泊松. 一种含Re单晶镍基合金的中温蠕变行为及影响因素[J]. 稀有金属材料与工程, 2013, 43(3): 494-499.

TIAN Su-gui, ZENG Zheng, ZHANG Chao, LIU Chen, LI Bo-song. Creep behavior and its effect factors of a single crystal nickel-based superalloy containing 4.5%Re at medium temperature[J]. Rare Metal Materials and Engineering, 2013, 43(3): 494-499.

[13] TIAN Su-gui, LIANG Fu-shun, LI A-nan, LI Jing-jing, QIAN Ben-jiang. Microstructure evolution and deformation feature of single crystal nickel-based superalloy containing 4.2% Re during creep[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(7): 1532-1537.

[14] 田素贵, 梁福顺, 黎阿男, 李晶晶, 王晓亮, 张 特. 一种含Re单晶镍基合金的组织结构与蠕变性能[J]. 稀有金属材料与工程, 2012, 41(6): 1017-1020.

TIAN Su-gui, LIANG Fu-shun, LI A-nan, LI Jing-jing, WANG Xiao-liang, ZHANG Te. Microstructure and creep properties of a single crystal nickel-based superalloy[J]. Rare Metal Materials and Engineering, 2012, 41(6): 1017-1020.

[15] 郭喜平, 傅恒志, 孙家华. 单晶高温合金中γ'筏形组织的形成及转动[J]. 金属学报, 1994, 30(7): 321-325.

GUO Xi-ping, FU Heng-zhi, SUN Jia-hua. Formation and rotation of γ' rafts in Ni-base single crystal superalloy NASA IR100[J]. Acta Metallurgica Sinica, 1994, 30(7): 321-325.

[16] YANG J X, ZHENG Q, SUN X F, GUAN H R, HU Z Q. Topologically close-packed phase precipitation in a nickel-base superalloy during thermal exposure[J]. Materials Science and Engineering A, 2007, 465(1/2): 100-108.

[17] QIN X Z, GUO J T, YUAN C, YANG G X, ZHOU L Z, YE H Q. μ-phase behavior in a cast Ni-base superalloy. Journal of Materials Science, 2009, 44(18): 4840-4847.

[18] Zhang J X, Wang J C, Harada H, KOIZUMI Y. The effect of lattice misfit on thedislocation motion in superalloys during high-temperature low-stress creep[J]. Acta Materialia, 2005, 53: 4623-4633.

[19] YEH A C, SATO A, KOBAYASHI T, HARADA H. On the creep and phase stability of advanced Ni-base single crystal superalloys[J]. Materials Science and Engineering A, 2008, 490: 445-451.

[20] KNOWLES D M, CHEN Q Z. Superlattice stacking fault formation and twinning during creep in γ/γ′ single crystal superalloy CMSX-4[J]. Materials Science and Engineering A, 2003, 340: 88-102.

[21] TIAN S G, WANG M G, LI T, QIAN B J, XIE J. Influence of TCP phase and its morphology on creep properties of single crystal nickel-based superalloys[J]. Materials Science and Engineering A, 2010, 527: 5444-5451.

(编辑 龙怀中)

基金项目:国家自然科学基金资助(51271125)

收稿日期:2014-08-01;修订日期:2015-03-23

通信作者:田素贵,教授,博士;电话:024-25494089;传真:024-25496768;E-mail: tiansugui2003@163.com