热浸镀层在青岛站的海水腐蚀行为对比(Ⅰ)——全浸区

李 焰1, 邢少华1, 李 鑫2, 魏绪钧2

(1. 中国科学院 海洋研究所, 青岛 266071;

2. 东北大学 材料与冶金学院, 沈阳 110006)

摘 要: 开展了热浸镀锌(GI)、 锌-5%铝-稀土(GF)和锌-55%铝-1.6%硅(GL)镀层钢板在青岛站的全浸区海水腐蚀测试, 并利用质量损失腐蚀测试、 显微结构分析和电化学测试, 研究了3种镀层钢板的海水腐蚀行为。 结果表明: GI镀层的腐蚀电流密度最大, 在流动海水中以很快的速度溶解而又难于形成稳定的保护性腐蚀产物膜, 耐海水腐蚀性能最差; GF和GL镀层的腐蚀电流密度较小, 腐蚀产物具有抑制保护性, 表现出较为优异的耐海水腐蚀性能。 对位于海水全浸区的钢材基体提供1年保护期所需的镀层最小厚度分别为: GI镀层45μm; GF镀层18μm; GL镀层25μm; 3种镀层在海水全浸区的耐蚀性强弱顺序依次为: GL>GF>GI; 如果考虑到局部腐蚀, 那么GF镀层可能会比GL具有更强的综合优势。

关键词: 热浸镀; 热浸镀层; 海水腐蚀; 耐蚀性; 全浸区 中图分类号: TG174.41; TG174.443

文献标识码: A

Seawater corrosion behavior of hot dip coatings at Qingdao test station(Ⅰ)-Immersion zone

LI Yan1, XING Shao-hua1, LI Xin2, WEI Xu-jun2

(1. Institute of Oceanology, Chinese Academy of Sciences, Qingdao 266071, China;

2. School of Materials and Metallurgy, Northeastern University, Shenyang 110006, China)

Abstract: The corrosion behavior of hot dipping Galvanized (GI), Galfan (GF) and Galvalume (GL) coated steels exposed to immersion zone of Qingdao site was investigated with seawater corrosion test, microscopy morphology analyses and electrochemical measurements. The inferior performance of GI mainly results from its largest corrosion current density and not forming a stable and protective corrosion product layer in the flowing seawater. The superior performance of GF and GL is attributed to their optimal combination of lower corrosion current densities and more protective corrosion products. The minimum coating thicknesses requirement for one year protection afforded to steel structures exposed to immersion zone are then calculated as: GI, 45μm; GF, 18μm; GL, 25μm. The corrosion resistances of these coatings are therefore readily listed in descend order as: GL>GF>GI. However, the performance of GF immersed in seawater would probably be better than that of GL if pitting corrosion was taken into accounted.

Key words: hot dip; hot dip coating; seawater corrosion; corrosion resistance; immersion zone

近年来, 由于建筑、 家电、 路桥和汽车等行业的迅猛发展, 热浸镀层以其漂亮的外观、 低廉的价格和令人满意的耐蚀性能极大地满足了市场的需求, 并且在未来的市场中它仍然具有相当的应用前景和良好的增长势头。 相应地, 对热浸镀GI、 GF和GL镀层的组织结构及其在大气环境中的腐蚀机理进行的研究也越来越系统、 深入[1-6]。 相比之下, 镀层在海水环境中的腐蚀研究则开展得很少[7-10], 而实际上热浸镀钢材在海水环境中的应用也是非常广泛的, 如海底电缆、 光缆的铠装护层, 渔业钢丝绳, 油井管、 油井套管、 输油管, 架设栈桥的钢管桩, 桥梁结构以及紧固件等等。

21世纪是海洋的世纪, 蓝色国土是现代高科技研究与开发的基地, 也是人类探索自然奥秘, 发展高科技产业的重要场所。 由于海洋是一个十分严酷的腐蚀环境, 海洋材料的防腐问题已成为急需解决的技术难题。 因此, 研究包括热浸镀层在内的众多金属材料在海水环境中的耐蚀特性与规律, 为重大工程项目在海水环境中的合理设计、 选材和可行性论证提供基础数据和科学依据, 具有十分重要的意义和实际应用价值。 因此, 本文作者系统开展了国内外广泛应用的热浸镀GI、 GF和GL镀层的工业产品在青岛不同海水区带的实海腐蚀测试, 对这3种热浸镀钢材的海水腐蚀行为进行研究和探讨。 本文旨在研究3种热浸镀钢材在海水全浸区的腐蚀行为。

1 实验

1.1 材料

实验材料采用商业化热浸镀GI(Zn)、 GF(Zn-5%Al-RE)和GL(Zn-55%Al-1.6%Si)等3种镀层钢板。 钢材基体为低碳钢; 镀层厚度分别为: GI, 10~12μm; GF, 13~15μm; GL, 22~25μm。

1.2 电化学测试

电化学测试在室温下进行, 采用EG & G M273A恒电位仪, 电解液为取自青岛海域的天然海水。 弱极化曲线测量采用三电极体系: 工作电极为热浸镀GI、 GF和GL镀层钢板; 辅助电极为铂电极; 参比电极为带鲁金毛细管的饱和甘汞电极; 以低于腐蚀电位50mV为起始电位, 采用0.166mV/s的速度对工作电极进行阴极极化和阳极极化扫描, 测得弱极化区的极化曲线。

1.3 热浸镀钢材的海水全浸区腐蚀测试

按照文献[11]的规定, 在青岛海水腐蚀试验站进行了为期18个月的热浸镀钢材海水全浸区实海暴露实验。 试验站的主要环境因素列于表1。 200mm长、 100mm宽的镀层钢板试样, 经脱脂、 清洗、 干燥、 称量后, 用环氧树脂密封切边, 然后采用串挂法竖直地固定在钛板制作的框架上, 彼此绝缘置于吊笼中, 全浸于最低潮位时水面下1.5m处。 经历3、 6、 9、 12和18个月的全浸腐蚀后将试样分批取出, 清理、 干燥后照相。 试样用大量自来水清洗, 经竹刀去除绝缘镶嵌材料, 无水乙醇清洗、 脱水、 干燥; 在80℃下, 用20%的铬酸溶液清洗[12-13]试样以去除腐蚀产物, 处理后的试样用自来水冲洗、 冷风吹干, 无水乙醇清洗、 脱水, 干燥24h后称量质量损失; 用空白试样进行校正后获得试样的腐蚀质量损失。

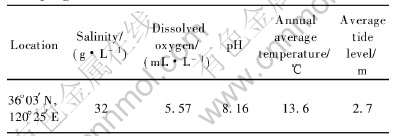

表1 青岛海水腐蚀试验站的主要环境因素

Table 1 Main environmental factors of Qingdao marine corrosion station for steels

1.4 微观腐蚀形貌分析

采用HITACHI S-4800型高分辨场发射扫描电镜, 对热浸镀钢材在海水全浸区腐蚀不同周期的试样进行微观形貌分析, 扫描电镜的工作电压为20kV。 采用INCA EDAX能谱仪对试样表面的典型区域进行元素分析。

2 结果与讨论

2.1 热浸镀钢材在海水中的电化学腐蚀行为

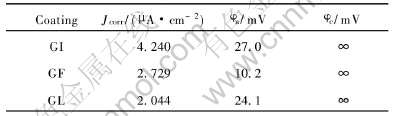

图1所示为3种镀层钢板在海水中的弱极化曲线。 拟合得到电化学参数值见表2。 可以看出, 3种镀层在海水中的腐蚀过程完全由阴极反应的扩散步骤所控制; GF和GL镀层的腐蚀电流密度与GI相比明显降低, 而且随着合金镀层中铝质量分数的增加, 镀层的腐蚀电流呈降低的趋势, 说明添加铝元素可以有效抑制镀层在海水中的全面腐蚀速度。

2.2 热浸镀GI镀层钢板在海水全浸区的腐蚀行为

2.2.1 宏观腐蚀形貌

表2 3种热浸镀层在海水中的弱极化曲线拟合结果

Table 2 Fitting results of weak polarization curves for hot dip coated sheet steels exposed to seawater

图1 3种热浸镀层在海水中的弱极化曲线

Fig.1 Weak polarization curves of hot dip coated sheet steels exposed to seawater

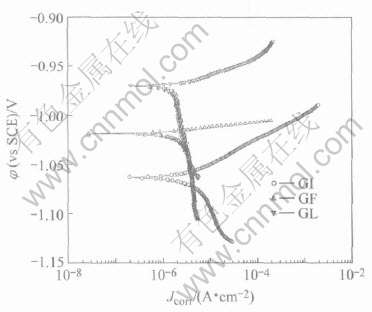

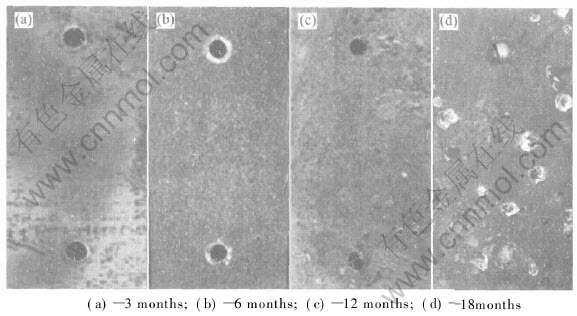

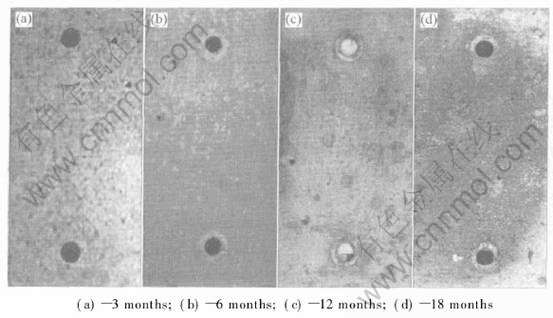

GI镀层钢板在海水全浸区腐蚀不同周期后的外观如图2所示。 试样全浸3个月时表面大部分呈青灰色, 局部产生红锈, 表明镀层基本失效, 已发生钢材基体腐蚀。 腐蚀6个月后, 试样表面已完全被红锈覆盖, 局部甚至产生鼓泡, 说明已发生严重的基体腐蚀。 全浸12个月后, 试样表面厚重红锈, 多处起泡, 基体腐蚀严重。 全浸18个月后, 试样表面附着一层较厚的红褐色腐蚀产物, 应为碳钢的海水腐蚀产物。

2.2.2 腐蚀质量损失

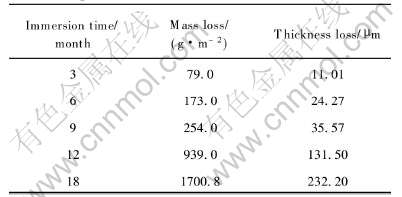

表3所列为GI镀层钢板在海水全浸区的腐蚀质量损失。 GI镀层钢板在全浸3个月后的腐蚀厚度损失11.01μm, 表明镀层已基本溶解完全。 暴露6个月时, 镀层的腐蚀失厚已超过腐蚀前的镀层平均厚度, 表明已发生基体腐蚀, 与图2中所示腐蚀形貌的结果吻合; 同时还可以发现, 镀层在全浸区后几个周期的腐蚀质量损失以很快的速度增长, 这主要是因为此时镀层钢板的腐蚀行为主要表现为钢材基体在海水中的腐蚀行为。 由于GI镀层在流动

图2 GI镀层钢板在海水全浸区腐蚀不同周期的表面形貌

Fig.2 Surface Appearances of GI coated sheet steel after exposed to seawater immersion zone for various intervals

表3 GI镀层钢板在海水全浸区的腐蚀质量损失

Table 3 Mass loss data of GI coated sheet steel exposed to seawater immersion zone

海水中以很快的速度溶解而又难于形成稳定的保护性腐蚀产物膜, 因此它的耐海水腐蚀性能较差, 可大致确定厚度为12μm左右的GI镀层在海水全浸区的使用寿命约为3个月。

2.2.3 微观腐蚀形貌

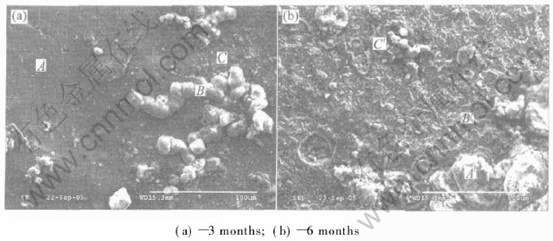

图3所示为GI镀层钢板在海水全浸区暴露不同时间后的微观形貌。 由图可见, GI镀层钢板海水

图3 GI镀层钢板在海水全浸区暴露3和6个月后的微观形貌

Fig.3 Surface morphologies of GI coated sheet steel after exposed to immersion zone for 3 and 6 months

全浸3个月后在试样表面附着少量颗粒状腐蚀产物(图3(a))。 由表4可知, 图中选区A为表面镀层与钢材基体之间的中间合金层, 铁的含量较高, 同时又有少量的锌和铝, 其中铝的出现是由于工业生产时镀锌浴中通常会添加少量的铝元素以控制合金层的过度生长; 选区C为中间合金层及附着于其上方的镀层腐蚀产物, 锌、 铝和氧的含量增加, 铁含量下降; 选区B中的铁、 氧元素的摩尔比约为2∶3, 对比镀层的宏观形貌可知基体金属此时已经发生腐蚀, 因此可以确定这种颗粒物为钢材基体的腐蚀产物Fe2O3。 GI镀层在全浸区腐蚀6个月后, 已进入钢材基体腐蚀阶段(图3(b))。 表4中的EDS分析结果证实了这一点, 图中所选区域是不同氧化程度时铁的氧化物。

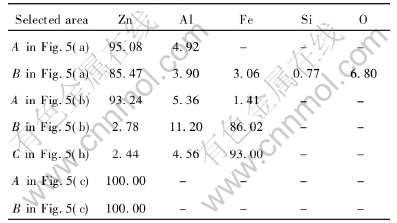

表4 图3中选区的能谱分析结果

Table 4 EDS analysis result for selected areas in Fig.3 (mass fraction, %)

2.3 热浸镀GF镀层钢板在海水全浸区的腐蚀行为

2.3.1 宏观腐蚀形貌

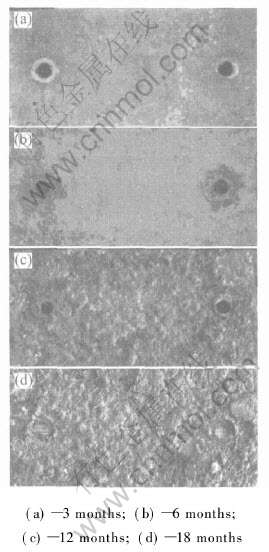

GF镀层钢板在海水全浸区腐蚀不同周期的外观如图4所示。 海水全浸3个月后试样腐蚀程度非常轻微, 只有部分表面受到破坏, 呈现明暗相间的腐蚀纹理; 6个月后, 试样表面完全失去金属光泽, 而且附着少量腐蚀产物; 全浸12个月后, 试样腐蚀比较严重, 表面有数个蚀坑, 已发生基体金属腐蚀, 且镀层表面附着有少量硬壳海生物; 而全浸18个月后, 试样表面出现较大面积的红锈, 并有多处蚀坑, 说明此时钢材基体已发生严重的腐蚀, 同时也可发现镀层表面附着的硬壳海生物增多。

2.3.2 腐蚀质量损失

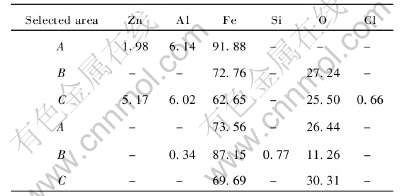

表5所列为热浸镀GF镀层钢板在海水全浸区的质量损失。 由表5可知, GF镀层在海水全浸区的耐蚀性能要强于GI镀层。 由于GF镀层通过向锌-5%铝合金中添加微量的稀土后细化了镀层的晶粒, 明显改善了锌铝合金镀层的晶间腐蚀性能, 所以镀层在前3个月的腐蚀厚度损失很小, 仅有3.42μm, 是同时期GI镀层腐蚀失厚的31.1%; 随时间的延长, 镀层腐蚀速度在第3~6个月内明显增加; 由

表5 热浸镀GF镀层钢板在海水全浸区的质量损失

Table 5 Mass loss of GF coated sheet steel exposed to seawater immersion zone

于溶解的金属阳离子与海水中的阴离子形成难溶的腐蚀产物并和海泥、 海生物一起附着在镀层表面, 使镀层的全面腐蚀受到了抑制, 所以在6~9月内的腐蚀速度又明显减小; 海水全浸9个月时, GF镀层的腐蚀失厚为13.01μm, 略低于腐蚀前的镀层平均厚度; 而全浸12个月时的失厚量已超过镀层的原始厚度, 说明钢材基体已发生腐蚀; 至海水全浸18个月时, 由于局部腐蚀严重, 腐蚀质量损失迅速增加, 可大致确定厚度为15μm左右的GF镀层在海水全浸区的使用寿命约为9个月。

2.3.3 微观腐蚀形貌

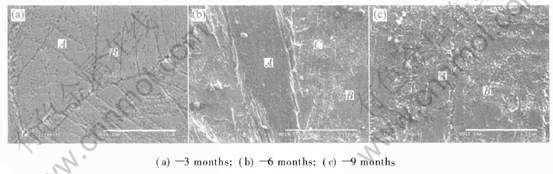

GF镀层钢板在海水全浸区暴露3个月后的微观形貌如图5(a)所示, 存在明显的晶界腐蚀。 由表6可知, 图5(a)中选区A的锌、 铝元素的质量比约为95∶5, 应是尚未腐蚀的镀层晶粒; 选区B为被选择性溶解的富锌晶界, 由于其下方的合金层或钢材基体被暴露出来, 所以有少量的铁出现。 暴露6个月后的镀层微观腐蚀形貌如图5(b)所示, 腐蚀程

表6 图5中选区的能谱分析结果

Table 6 EDS analysis result for selected areas in Fig.5(mass fraction, %)

图4 热浸镀GF镀层钢板在海水全浸区腐蚀不同周期的表面形貌

Fig.4 Surface appearances of GF coated sheet steel after exposed to seawater immersion zone for various intervals

图5 热浸镀GF镀层钢板在海水全浸区暴露3、 6和9个月后的表面微观形貌

Fig.5 Surface morphologies of GF coated sheet steel after exposed to immersion zone for 3, 6, and 9 months

度较3个月前严重得多, 选区A为残留的镀层晶粒; 选区B和C为表面镀层与钢材基体之间的合金层, 锌、 铝含量较少, 铁含量较高。 暴露9个月后的镀层微观腐蚀形貌如图5(c)所示, 选区A和B的铁含量为100%, 表明钢材表面的镀层已完全溶解, 并暴露出其下方的钢材基体。

2.4 热浸镀GL镀层钢板在海水全浸区的腐蚀行为

2.4.1 宏观腐蚀形貌

GL镀层钢板在海水全浸区腐蚀不同周期的外观如图6所示。 试样全浸3个月时表面已受到一定程度的破坏, 出现明暗相间的腐蚀斑。 全浸6个月后, 镀层表面大约50%的面积附着有白色腐蚀产物, 表明镀层遭受到一定程度的破坏。 全浸12个月后, 试样整个表面上都覆盖着白色腐蚀产物, 并伴有多处红锈, 说明基体金属已开始发生腐蚀。 而全浸18个月后, 试样表面出现较大面积的红锈, 并伴有数个较大的蚀坑, 表明存在严重的局部腐蚀。

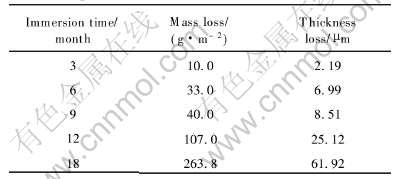

2.4.2 腐蚀质量损失

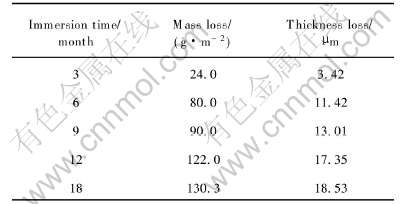

表7所列为热浸镀GL镀层钢板在海水全浸区的腐蚀质量损失。 由表可知, GL镀层钢板在海水全浸区的耐蚀性能在3种镀层试样中最好。 在前3个月内, GL的腐蚀失厚仅有2.19μm, 是同时期GI的19.9%, GF的64.0%。 随着时间的延长, 镀层在第3~6个月的腐蚀速度明显增加; 在海水全浸的第6~9个月, 随着腐蚀过程的进行, 腐蚀质量损失增长缓慢。 与GF的情况类似, 腐蚀产物在抑制全面腐蚀的同时也容易诱发局部腐蚀。 GL镀层

表7 热浸镀GL镀层钢板在海水全浸区的腐蚀质量损失

Table 7 Mass loss of GL coated sheet steel exposed to seawater immersion zone

在海水全浸9个月时的腐蚀失厚还远低于腐蚀前的镀层平均厚度, 而全浸12个月时的失厚量已迅速增加至和镀层的原始厚度相当, 说明钢材基体已发生腐蚀且局部腐蚀严重。 至海水全浸18个月时, 由于钢材基体局部严重锈蚀, 腐蚀质量损失迅速增加, 可大致确定厚度为25μm左右的GL镀层在海水全浸区的使用寿命为12个月左右。

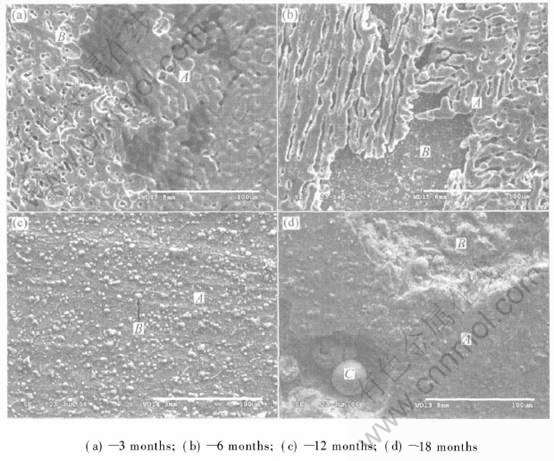

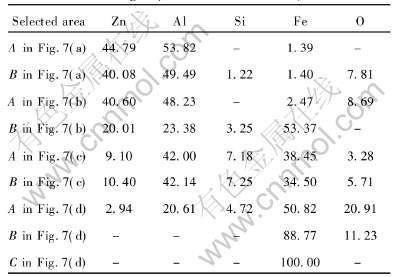

2.4.3 微观腐蚀形貌

GL镀层在海水全浸区暴露3个月后的微观形貌如图7(a)所示, 存在明显的选择性腐蚀。 表8所列为图7中选区的能谱分析结果。 由表可知, 图7(a)中选区A为尚未腐蚀的富铝相枝晶组织; 选区B为富锌相被选择性溶解后残留的枝晶网络及其氧化膜。 因此, GL镀层在全浸区腐蚀3个月后, 首先发生枝晶间富锌相的优先腐蚀, 并向富铝相枝晶发展。 在海水全浸区暴露6个月后, 镀层腐蚀已发展到富铝的枝晶相, 有部分枝晶网络腐蚀脱落, 并暴

图6 热浸镀GL镀层钢板在海水全浸区腐蚀不同周期的表面形貌

Fig.6 Surface appearances of GF coated sheet steel after exposed to seawater immersion zone for various intervals

图7 热浸镀GL镀层钢板在海水全浸区暴露3、 6、 12和18个月后的表面微观形貌

Fig.7 Surface morphologies of GL coated sheet steel after exposed to immersion zone for 3, 6, 12, and 18 months

表8 图7中选区的能谱分析结果

Table 8 EDS analysis result for selected areas in Fig.7(mass fraction, %)

露出下方的合金层(图7(b))。 图7(b)中选区A为尚未腐蚀的富铝相枝晶及其氧化膜; 选区B为枝晶网络溶解脱落后暴露的合金层。 由此可知, 在全浸区腐蚀6个月后, 腐蚀前沿已进展到镀层下方的合金层。 在海水全浸区腐蚀12个月和18个月后, 已进入钢材基体腐蚀阶段, 所以SE中给出的基本上是碳钢在海水全浸区的微观腐蚀形貌(图7(c)和7(d)), EDS分析结果对上述观点予以了证实。 所选区域基本上是钢材基体或镀层上残留的合金层及其氧化物。

2.5 3种镀层钢板在海水全浸区的腐蚀行为对比

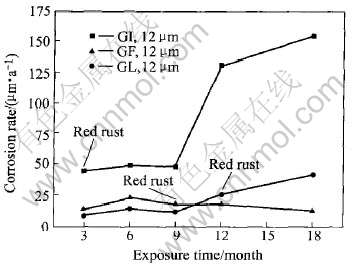

3种镀层钢材的腐蚀速度曲线如图8所示。 尽管GI镀层可以对钢基体提供很好的牺牲阳极保护作用, 但是, 由于其腐蚀电流密度最大, 极化阻力小, 在流动海水中以很快的速度溶解而又难于形成稳定的保护性腐蚀产物膜, 因此它的耐海水腐蚀性能最差。 在海水全浸区3个月就已消耗殆尽, 基体金属发生腐蚀。 随后腐蚀速度的快速增加可归因于钢材基体的腐蚀。

图8 热浸镀GI、 GF和GL镀层钢板在海水全浸区的腐蚀速度

Fig.8 Corrosion rate curves of GI, GF and GL coated sheet steel exposed to seawater immersion zone

GF镀层的耐蚀性比GI镀层明显提高, 在海水全浸区中暴露3个月后腐蚀速度还不及GI镀层的三分之一。 这是由于铝的合金化作用使得镀层的腐蚀电流大幅度降低, 所以在海水中, GF镀层的耐蚀性相较GI镀层的耐蚀性有很大程度的提高。 但与GL镀层相比, GF镀层的均匀腐蚀速度相对较大。 GF镀层在海水全浸区主要表现为选择性腐蚀, 富锌的晶界被选择性优先溶解, 然后是共晶相晶粒腐蚀。 镀层金属的腐蚀产物与镀层表面沉积的泥沙以及其凝聚的粘土胶粒构成的复杂腐蚀产物层[10], 通过阻滞镀层腐蚀的传质过程抑制了镀层的全面腐蚀。 在海水全浸区9个月时, 由于出现局部腐蚀, 基体金属发生锈蚀, 随后进入钢材基体的腐蚀阶段。 但是, 由于残留的合金层仍具有一定的保护作用, 所以在较长的时间内镀层钢材的腐蚀速度保持缓慢下降的趋势。

GL镀层由于铝元素的合金化作用, 具有富铝枝晶相-富锌枝晶间相的两相结构。 由于在海水中镀层的富锌枝晶间相将优先腐蚀, 所以镀层有与热浸镀锌层相近的腐蚀电位, 并为镀层缺陷处暴露的钢基体提供了阴极保护。 然而随着腐蚀过程的进行, 由于保护性的锌的腐蚀产物被滞留在富铝的枝晶网络中, 有效地延缓了腐蚀的进一步发生[5], 这样, GL镀层也就具有更好的耐蚀性能并能提供更长期的保护效果。 但是随着镀层中富锌枝晶间相的不断溶解, GL镀层逐渐表现出更类似于铝镀层的腐蚀行为, 镀层的局部腐蚀敏感性增强[8]。 相关文献已证明GL对基体金属的阴极保护性较差[14], 该镀层在海水中有较高的孔蚀敏感性, 活性腐蚀点易于在镀层缺陷处形核和发展[15], 在海水全浸区腐蚀12个月后发生严重的局部腐蚀, 所以一旦出现红锈后腐蚀速度迅速增加。

由图8还可看出, 热浸镀GI镀层在海水全浸区的腐蚀速度 (以镀层失效时间计, 下同) 为44.04μm/a, GF和GL的腐蚀速度则分别为17.35μm/a和25.12μm/a。 因此, 在海水全浸区中为重大工程项目进行热浸镀层的设计、 选材和可行性论证时, 可以预计, 如若要对钢材基体提供1a的保护期, 那么所需GI镀层的厚度将不低于45μm, GF和GL镀层的厚度则分别不小于18μm和25μm。 但是值得注意的是, 3种镀层在海水全浸区暴露时存在局部腐蚀倾向, 尤其是GL镀层。

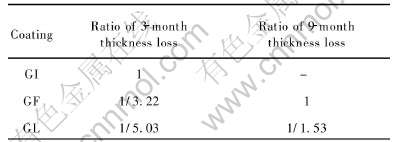

为便于直接比较GI与GF和GL镀层的耐蚀性, 作者还计算了海水全浸3和9个月后3种镀层腐蚀失厚的相对比值, 并列于表9中。 根据表中的比值可以预测, GF和GL镀层在海水全浸区的耐蚀性分别是厚度相当的GI的3倍和5倍; 而GL镀层在海水全浸区的耐蚀性又是厚度相当的GF的1.5倍。 因此, 3种镀层在海水全浸区的耐蚀性强弱顺序依次为: GL>GF>GI。 不过, 如果考虑到GL镀层一旦出现局部腐蚀后腐蚀失厚增加很快, 那么在海水全浸区GF镀层可能会比GL具有更强的综合优势。

表9 海水全浸3和9个月后镀层腐蚀失厚的相对比值

Table 9 Ratios of 3 and 9 months coating thickness loss for hot dip coatings exposed to seawater immersion zone

值得注意的是, 本文弱极化曲线的测定只是说明了新鲜镀层表面最初的腐蚀速率和腐蚀行为; 在海水中全浸不同周期后, 3种镀层的腐蚀速率是否仍是GI>GF>GL?这取决于镀层表面的产物膜的耐蚀性。 而从文中试样的腐蚀质量损失、 腐蚀形貌的宏观及显微分析结果来看, 这个问题的回答应该是肯定的。 然而, 由于质量损失法只是获取一段时间内镀层的平均腐蚀速率, 不能详细给出腐蚀过程中镀层在海水中的耐蚀特性与规律的演变信息。 因此, 若要更深入研究镀层海水腐蚀过程的机理及规律, 有待于利用电化学阻抗测试等研究手段进一步探讨。

3 结论

1) 开展了热浸镀GI、 GF和GL 3种商业化镀层钢板在青岛站的海水全浸区实海腐蚀测试, 研究了其腐蚀行为。 弱极化曲线测量结果表明, 镀层在海水中的腐蚀主要受阴极氧扩散过程控制, 电化学极化可以忽略; 3种镀层的腐蚀电流密度由大到小依次为: GI镀层>GF镀层>GL镀层。

2) 实海腐蚀测试结果表明, GI镀层由于腐蚀电流密度最大, 在流动海水中以很快的速度溶解而又难于形成稳定的保护性腐蚀产物膜, 耐海水腐蚀性能较差, 厚度为12μm左右的镀层使用寿命约为3个月; GF镀层腐蚀电流密度较小, 耐蚀性能强于前者, 厚度为15μm左右的镀层使用寿命约为9个月; GL镀层由于腐蚀电流密度最小, 腐蚀产物具有抑制保护性, 表现出较为优异的耐海水腐蚀性能, 耐蚀性能在3种镀层试样中最好, 厚度为25μm左右的镀层使用寿命为12个月左右。

3) SEM和EDS分析证实了质量损失腐蚀测试的结果。 对位于海水全浸区的钢材基体提供1年保护期所需的镀层最小厚度分别为: GI镀层45μm; GF镀层18μm; GL镀层25μm; GF和GL镀层在海水全浸区的耐蚀性分别是厚度相当的GI的3倍和5倍; 如果考虑到局部腐蚀, 那么GF镀层可能会比GL具有更强的综合优势。

REFERENCES

[1]Graedel T E. Corrosion mechanisms for zinc exposed to the atmosphere[J]. Journal of Electrochemical Society, 1989, 136(4): 193C-203C.

[2]Lin K L, Yang C F, Lee J T. Correlation of microstructure with corrosion and electrochemical behavior of batch-type hot-dip Al-Zn coatings: Part Ⅰ. Zn and 5%Al-Zn coatings[J]. Corrosion, 1991, 47(1): 9-17.

[3]Lin K L, Yang C F, Lee J T. Correlation of microstructure with corrosion and electrochemical behavior of batch-type hot-dip Al-Zn coatings: Part Ⅱ. 55%Al-Zn coating[J]. Corrosion, 1991, 47(1): 17-23.

[4]Townsend H E, Borzillo A R. Thirty-year atmospheric corrosion performance of 55% aluminum -zinc alloy-coated sheet steel[J]. Materials Performance, 1996, 35(4): 30-35.

[5]Palma E, Puente J M, Morcillo M. The atmospheric corrosion mechanism of 55%Al-Zn coating on steel[J]. Corrosion Science, 1998, 40(1): 61-68.

[6]Seré P R, Zapponi M, Elsner C I, et al. Comparative corrosion behaviour of 55Aluminium-Zinc alloy and zinc hot-dip coatings deposited on low carbon steel substrates[J]. Corrosion Science, 1998, 40(10): 1711-1723.

[7]LI Yan. Formation of nano-crystalline corrosion products on Zn-Al alloy coating exposed to seawater[J]. Corrosion Science, 2001, 43(9): 1793-1800.

[8]LI Yan. Corrosion behaviour of hot dip zinc and zinc-aluminium coatings on steel in seawater[J]. Bulletin of Materials Science, 2001, 24(4): 355-360.

[9]李焰, 魏绪钧, 冯法伦. 热浸镀锌铝多元合金镀层表面纳米级微晶腐蚀产物的共沉淀机理[J]. 中国有色金属学报, 2001, 11(2): 248-252.

LI Yan, WEI Xu-jun, FENG Fa-lun. Co-precipitation of nano-crystalline corrosion products on hot dip Zn-Al alloy coating[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(2): 248-252.

[10]李焰, 魏绪钧, 冯法伦. 热浸镀层海水全浸腐蚀行为研究[J]. 材料保护, 2001, 34(5): 11-12.

LI Yan, WEI Xu-jun, FENG Fa-lun. Immersion corrosion behavior of hot dip coated Zn-Al coating in seawater[J]. Materials Protection, 2001, 34(5): 11-12.

[11]GB 6384—86. 船舶及海洋工程用金属材料在天然环境中的海水腐蚀试验方法[S].

GB 6384—86. The testing methods for seawater corrosion in natural environment of metallic materials for ship and offshore structures[S].

[12]King G A, O′Brien D J. The influence of marine environments on metals and fabricated coated metal products, freely exposed and partially sheltered[A]. Atmospheric Corrosion, ASTM STP 1239[C]. Philadelphia: American Society for Testing and Materials, 1995: 167-192.

[13]Zoccola J C, Townsend H E, Borzillo A R, et al. Atmospheric corrosion behavior of aluminum-zinc alloy-coated steel[A]. Atmospheric Factors Affecting the Corrosion of Engineering Metals, ASTM STP 646[C]. Philadelphia: American Society for Testing and Materials, 1978: 165-184.

[14]李鑫, 杜鸿雁, 张杰, 等. 热浸镀用锌及锌铝合金的恒电流电化学性能[J]. 海洋科学, 2005, 29(7): 33-37.

LI Xin, DU Hong-yan, ZHANG Jie, et al. Electrochemical protection performance of zinc and zinc-aluminum alloys used for hot dipping[J]. Marine Science, 2005, 29(7): 33-37.

[15]Spence J W, Haynie F H, Lipfert F W, et al. Atmosphere corrosion model for galvanized steel structures[J]. Corrosion, 1992, 48(12): 1009-1019.

(编辑陈爱华)

基金项目: 国家自然科学基金资助项目(40306013); 青岛市自然科学基金资助项目(04-2-JZ-113)

收稿日期: 2006-07-20; 修订日期: 2006-10-12

通讯作者: 李 焰, 研究员; 电话: 0532-82898832; 传真: 0532-82898832; E-mail: yanlee@ms.qdio.ac.cn