文章编号:1004-0609(2013)05-1255-07

AZ31B/Cu异种金属过渡液相扩散焊接头的显微组织及性能

杜双明,刘 刚,王明静

(西安科技大学 材料科学与工程学院,西安 710054)

摘 要:采用过渡液相扩散焊技术对镁合金AZ31B和Cu异种金属进行焊接,利用扫描电镜(SEM)、显微硬度测试及X射线衍射(XRD)对AZ31B/Cu接头界面附近的显微组织及性能进行研究。结果表明,在500 ℃、40 min、2.5 MPa条件下,AZ31B/Cu接头形成了宽度约为450 μm的扩散区。AZ31B/Cu材料接头的显微组织依次为α-Mg和沿其晶界析出相Mg17(Cu, Al)12组成的晶界渗透层/(α-Mg+Mg2Cu)共晶层/Cu2Mg金属间化合物层/(α-Mg+Mg2Cu)共晶层/Cu(Mg)固溶体。随着保温时间的延长,界面区宽度增加,其中Cu2Mg两侧的共晶组织区的增加更为显著。界面区的显微硬度明显高于镁合金和铜基体的显微硬度,界面区明显存在4个不同的硬度分布区;随着保温时间的延长,界面区的显微硬度提高。

关键词:AZ31B/Cu 异种金属;过渡液相扩散焊;显微组织;性能

中图分类号:TG115.28 文献标志码:A

Microstructure and properties of transient liquid-phase diffusion bonded joint of AZ31B/Cu dissimilar metal

DU Shuang-ming, LIU Gang, WANG Ming-jing

(College of Materials Science and Engineering, Xi’an University of Science and Technology, Xi’an 710054, China)

Abstract: Magnesium alloy AZ31B and Cu dissimilar metals were bonded by the transient liquid-phase diffusion bonding(TLP) process. The microstructures and properties of AZ31B/Cu TLP bonded joint were researched by SEM, micro-hardness test and XRD. The results show that under the condition of 500 ℃, 40 min and 2.5 MPa, the diffusion interface zone with a width of about 450 μm forms in TLP bonded joint of AZ31B /Cu. The microstructures of AZ31B/ Cu TLP bonded joint include the grain boundary penetration layer composed of α-Mg and Mg17(Cu, Al)12 precipitated along the grain boundary of α-Mg solid solution, eutectic of α-Mg and Mg2Cu, intermetallic compound Cu2Mg, eutectic of α-Mg and Mg2Cu, and Cu(Mg) solid solution, respectively. The interfacial width increases with increasing the holding time, and the width of eutectic beside Cu2Mg layer in interface zone increases obviously. The micro-hardness of the interface zone is much higher than that of magnesium alloy and copper, and there are obvious four hardness distribution areas. The microhardness of the interface increases with increasing the holding time.

Key words: AZ31B/Cu dissimilar metals; transient liquid-phase bonding; microstructure; properties

镁及镁合金具有密度低、比强度和比模量高、散热性和阻尼性好、电磁屏蔽能力强、尺寸稳定性好、易切削加工、储量丰富以及可循环利用等优点,成为现代工业产品的理想结构材料[1-4]。铜及其合金是目前应用广泛的金属材料,具有较优的导热性、导电性、耐腐蚀性及良好的冷、热加工性能[5-6]。为达到质量减轻及产品多重性能的目的,在不久的将来,在某些领域Mg/Cu双金属件将替代钢,广泛应用于电子、电力、电器、机械及汽车工业中[7]。这就必然要涉及这两种不同金属的连接,而焊接是工程材料连接的一种主要方法,因此,将镁合金材料与铜合金进行焊接,在工程应用方面有着重大的意义,可以充分发挥镁合金和铜合金材料的性能优势。

由于Mg和Cu的熔点分别为650和1 083 ℃,相差较大,Mg和Cu的互溶性十分有限,导热性和线膨胀系数不同,而且Mg和Cu表面易生成高熔点氧化膜,当采用熔焊接方法(如TIG焊)焊接Mg/Cu异种材料时,接头处镁侧晶粒长大,生成氧化物和脆性金属间化合物,甚至产生裂纹、气孔等冶金缺陷,这将明显降低材料的连接强度和导电率[8-9]。真空扩散焊 是在真空环境中,在尽量使母材不出现塑性变形的条件下加压,使母材紧密接触,利用界面上原子扩散而实现结合,得到光洁致密、具有较高结合强度的优质连接接头的先进工艺方法[10]。但在固态下要实现Mg/Cu异种材料的扩散连接也有一定难度,存在如下主要问题:1) 镁与氧的亲和力极强,加热时其表面形成化学性质稳定的MgO氧化膜,同时由于镁的蒸气压较高,易于蒸发,不适合在高真空下进行焊接,因此,焊接过程中氧化膜难以被破坏和蒸发,元素的界面扩散受阻[11];2) 由于镁的熔点较低,为避免镁合金晶粒的过度长大,扩散焊温度应低于500 ℃,而阿累尼乌斯公式表明,大多数固相金属材料在这样的温度下无法得到较高的扩散系数[12-13];3) 固相扩散焊接要求的压力较大,母材变形严重[14]。

过渡液相扩散焊(Transient liquid-phase diffusion bonded,TLP)可以有效地降低扩散焊温度,有利于清除母材表面的氧化膜,缩短焊接时间[15]。采用TLP能实现对镁合金/铝、镁/钛、镁/钢等异种金属的可靠连接[16-18]。然而,对于镁与铜的扩散钎焊,目前尚未见报道。从Mg-Cu二元相图可见[19],Mg与Cu在485 ℃可形成低熔点共晶,满足Mg/Cu异种金属扩散钎焊的前提条件。本文作者采用过渡液相扩散焊方法对镁合金AZ31B和紫铜进行连接,利用SEM、EDS和显微硬度计对AZ31B/Cu界面区的显微结构和硬度分布进行分析,研究扩散反应层的形成机理。

1 实验

实验材料为变形镁合金AZ31B和T2工业纯铜,试板厚度均为2 mm。AZ31B和Cu的化学成分和热物理性能分别见表1和2。采用线切割法将AZ31B和纯铜加工成60 mm×40 mm的焊接试板。焊前分别用粒度为800、1000及1200号碳化硅砂纸打磨试板的待焊面,用丙酮擦拭以除去表面油污后,使用超声波在乙醇中清洗5 min,然后叠合在一起并置于自制模具中;采用ZR-45型真空扩散焊设备进行过渡液相扩散焊连接。过渡液相扩散焊设备的加热功率为45 kW,均温区为d 300 mm×300 mm,加载能力为100~100 kN,热态极限真空度为3×10-3 Pa,最高加热温度1 200 ℃,温度控制精度为±2 ℃。

AZ31B/Cu扩散连接工艺如下:当炉腔内真空度达到1×10-2 Pa时,开始加热,加热速度为10 ℃/min,当温度达到500 ℃时保温。保温时间分别为20、40和60 min,保温过程中施加2.5 MPa的轴向压力。

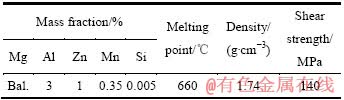

表1 AZ31B镁合金的化学成分及性能

Table 1 Chemical composition and properties of AZ31B magnesium alloy

表2 Cu的化学成分及性能

Table 2 Chemical composition and properties of copper

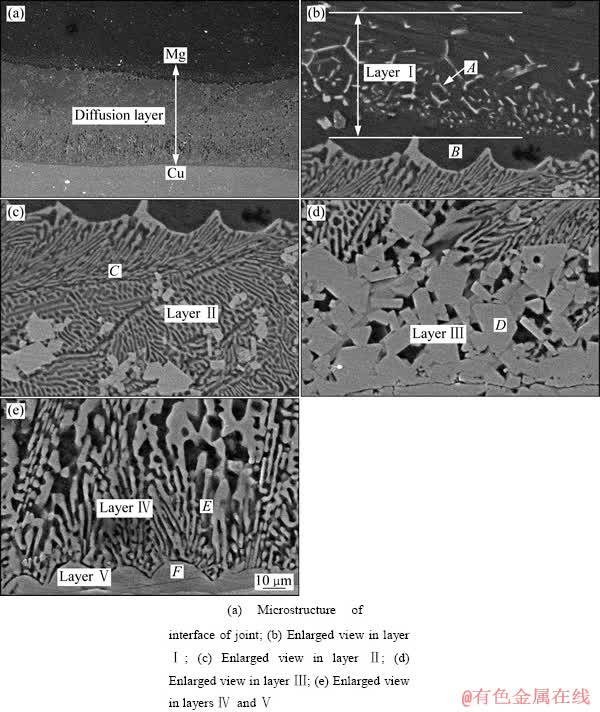

图1 界面区的微观结构

Fig. 1 Microstructures of AZ31B/Cu interface zone

焊后沿横截面剖切试样,经抛光、试剂(4 mL草酸,2 mL HNO3,94 mL H2O)腐蚀20 s后,采用S-4800扫描电镜(SEM)观察界面结合区域的组织特征;采用扫描电镜上配备的X射线能谱仪(EDS)对界面结合区元素分布进行测定;采用HVS-50型维氏硬度计测定界面结合区的显微硬度,实验载荷为0.25 N,加载时间为5 s。

2 结果与分析

2.1 AZ31B/Cu界面的微观组织

图1所示为500 ℃、保温40 min下AZ31B/Cu扩散焊试样界面处扩散层的SEM像。其中,图1(a)所示为界面扩散层的整体结构,镁合金与铜之间形成了明显的扩散层,AZ31B与Cu结合良好,无界面孔洞或孔隙等微观焊接缺陷。界面层明显由图1(b)~(e)中所示为Ⅰ、Ⅱ、Ⅲ、Ⅳ和Ⅴ层组成。

图1(b)所示为靠近AZ31B镁合金一侧Ⅰ层的微观组织。可以看出,AZ31B镁合金一侧基体分布着一些白色的第二相颗粒,这些白色的第二相沿镁合金晶界呈网格状现象非常明显。能谱测试结果表明,Ⅰ层中白色析出物(图1(b)中A处)的Mg含量为59.59%(摩尔分数,下同),Cu含量为35.46%,Al含量为4.95%。A处的n(Mg):n(Cu+Al)十分接近镁基体的增强相β-Mg17/Al12中的n(Mg):n(Al)(17:12),此时β-Mg17/Al12相的化学表达式为Mg17(Cu, Al)12。由于Cu、Al两元素的原子半径比较接近,β-Mg17(Cu, Al)12是β-Mg17/Al12在扩散焊过程中一部分Al原子被Cu原子取代后形成的,因此,可将Ⅰ层定义为由α-Mg和沿其晶界析出相Mg17(Cu, Al)12组成的晶界渗透层。从图1(b)中Ⅰ层还可以发现,靠近Ⅰ层内侧区域的第二相均匀分布而致密,网格状特征基本消失,说明Cu、Al元素在AZ31B镁合金中的活性较强,首先沿晶界产生选择性扩散形成析出相后,迅速向AZ31B镁合金基体中发生体积扩散。

图1(c)所示为扩散层Ⅱ的微观组织。其组织特征为片层状组织,片层厚度约为1 μm。EDS能谱测试结果表明,片层组织(图1(c)中C处)中Mg含量为68.94%,Cu含量为31.06%。根据Mg-Cu二元相图,Ⅱ层片层状组织应为扩散连接过程中Mg与Cu发生共晶反应生成的共晶体组织,黑色片层为Mg(Cu)固溶体,白色片层为Mg2Cu金属间化合物。

扩散层Ⅲ的微观组织如图1(d)所示。EDS能谱测试结果表明,图1(d)中D处Cu含量为68.96%, Mg含量为30.02%,Al含量为1.02%。结合Mg-Cu相图,可以确定Ⅲ层为Cu2Mg金属间化合物。

图1(e)所示为扩散层Ⅳ的微观组织。其组织形貌呈现片层状共晶组织特征,但片层厚度比Ⅱ层共晶体的片层厚度略大,为2~3 μm。EDS能谱测试结果表明,片层组织中(图1(c)中E处)Mg含量为66.32%,Cu含量为33.68%。因此,Ⅳ层组织应为扩散连接过程中Mg与Cu发生共晶反应生成的共晶体。

扩散层Ⅴ的微观组织如图1(e)中下方浅灰色所示。EDS能谱结果表明,图1(e)中F处Mg含量为98.07%,Cu含量为1.05%,Al含量为0.23%,可以判断该区域组织为Cu (Mg)单相固溶体。

2.2 保温时间对扩散反应层厚度的影响

图2所示为500 ℃、2.5 MPa保温不同时间后接头界面的显微组织。由图2可以看出,保温时间20 min后(见图2(a)),基体Cu与AZ31B镁合金发生了明显的扩散,总厚度约为200 μm,其中镁合金基体的晶界扩散层厚度达到约30 μm,靠近镁合金一侧的共晶区宽度约为60 μm,靠铜基体一侧的共晶区宽度约为30 μm,浅灰色Cu2Mg反应层厚度约为70 μm。

保温时间40 min后(见图2(b)),扩散层总厚度达到450 μm。其中,镁合金基体的晶界扩散层厚度缓慢增加至40 μm;Cu2Mg反应层两侧共晶区的宽度迅速增加,分别为170和120 μm;Cu2Mg反应层厚度缓慢增加至100 μm。但在保温过程中,由于共晶液相的作用,Cu2Mg反应层局部熔断而漂移进入镁合金一侧的共晶层内。

保温时间60 min后(见图2(c)),扩散层总厚度达到920 μm。其中,镁合金基体的晶界扩散层厚度为50 μm;靠近镁合金一侧共晶区的宽度缓慢增加至200 μm;靠铜基体一侧的共晶区宽度迅速增加至560 μm;Cu2Mg反应层厚度减小至60 μm,这是由于Cu2Mg反应层进一步熔断而漂移进入两侧的共晶层内,导致Cu2Mg反应层的厚度逐渐减小。

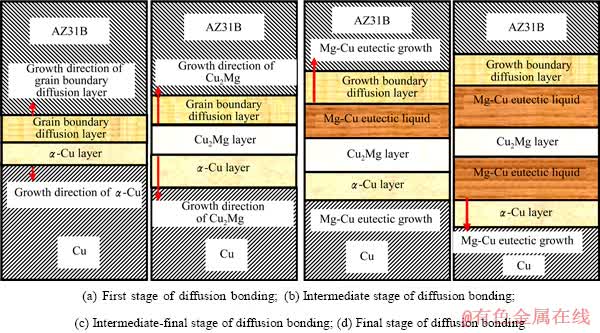

2.3 界面扩散区的生长行为

综合不同工艺条件下AZ31B/Cu/扩散焊接头的微观组织,根据Mg-Cu二元合金相图,并结合扩散溶解结晶理论[20-21],可将AZ31B/Cu过渡液相扩散焊接头的形成概括为固相扩散、接头界面的液相形成及扩展和液相凝固3个主要阶段。

1) 固相扩散相变:在焊接初始阶段,Mg和Cu原子在浓度梯度的驱动下发生互扩散,由于Cu原子沿镁合金基体晶界的扩散系数明显大于沿其晶内的扩散系数,不断穿过AZ31B/Cu界面进入镁合金基体的活性Cu原子,优先沿镁基体的晶界扩散,然后向镁合金基体中发生体积扩散,随着扩散时间的延长,在镁合金表面局部区域出现过饱和固溶体,并长大而成为新相,即形成镁基体晶界扩散区。同样,活性Mg原子不断穿过AZ31B/Cu界面进入铜中,在铜表面形成Cu(Mg)扩散层,见图3(a)。随着扩散时间的延长,铜表面局部区域出现过饱和Cu(Mg)固溶体,并长大成为Cu2Mg金属间化合物,见图3(b)。形成镁铜金属间化合物的主要因素是电子浓度和原子尺寸,随着扩散时间的继续延长,Cu2Mg反应层不断增厚。大量研究表明,界面反应层的厚度与扩散时间的平方根成正比[22-24]。

图2 500 ℃时不同保温时间下AZ31B/Cu界面的显微组织

Fig. 2 Microstructures of AZ31B/Cu interface at 500 ℃ for different holding times

2) 共晶液相的形成及扩展:在共晶温度485 ℃以上保温时,当Mg(Cu)/Cu2Mg界面处镁含量达到33%(摩尔分数,下同)时,Mg-Cu发生共晶反应形成共晶液相,见图3(c)。由于界面两侧的Mg和Cu原子存在极大的浓度差,在扩散驱动力的作用下,镁合金中的Mg原子迅速向Mg-Cu共晶液相扩散,母材铜中的Cu原子穿越Cu2Mg反应层也向Mg-Cu共晶液相扩散,导致镁合金因共晶反应而进一步溶解,宏观上表现为AZ31B与Cu2Mg之间的液相区宽度不断增大;同时,Mg-Cu共晶液相中的Mg原子穿越Cu2Mg反应层向Cu(Mg)固溶体扩散,铜中的Cu原子向Cu(Mg)固溶体中扩散,当界面Cu2Mg/Cu(Mg)处的镁含量达到33%时,Mg-Cu发生共晶反应形成液相。同理,由于液相作用,母材铜中的Cu原子迅速向Mg-Cu共晶液相中扩散,AZ31B镁合金中的Mg原子穿越Cu2Mg反应层也向Mg-Cu共晶液相中扩散,导致铜母材因共晶反应而进一步溶解,宏观上表现为Cu与Cu2Mg之间的液相区宽度不断增大,见图3(d)。因此, Cu2Mg反应层两侧的共晶液相区宽度增加的原因是镁合金中的Mg原子和铜中的Cu原子源源不断地向共晶液相层溶解,并穿越Cu2Mg反应层分别扩散至另一侧共晶液相层形成的。因此,随着加热时间的延长,Cu2Mg反应层两侧的Mg-Cu共晶液相层均不断增厚,其生长方向分别指向镁合金和铜母材,以消耗镁合金中的Mg原子、铜母材中的Cu原子为代价连续向两侧共晶液相层生长。在此阶段,尽管Cu2Mg反应层的厚度变化不大,但由于其两侧的液相在扩展的同时发生互扩散,Cu2Mg反应层颗粒逐渐减小。

3) 液相凝固:在随后的冷却过程中,靠近AZ31B侧的共晶液相在AZ31B半熔化区优先形成α-Mg晶核并生长,靠近铜侧的共晶液相在铜基体的半熔化区优先形成α-Cu晶核并生长,当温度降低至485 ℃时,剩余共晶液相凝固成为片层状的共晶组织(α-Mg+Mg2Cu)。受扩散时间和空间的影响,Cu2Mg化合物两侧的Mg-Cu共晶液相层为成分呈梯度分布的不均匀体系,因此,不同加热温度和保温时间的接头界面区的相变产物及其形态也不相同。

由以上分析可知,采用扩散焊连接AZ31B/Cu,在AZ31B一侧会形成晶界扩散层和(α-Mg+Mg2Cu) 共晶组织区,在Cu一侧会形成α-Cu区和(α-Mg+Mg2Cu)共晶组织区,中间扩散层为Cu2Mg金属间化合物区。

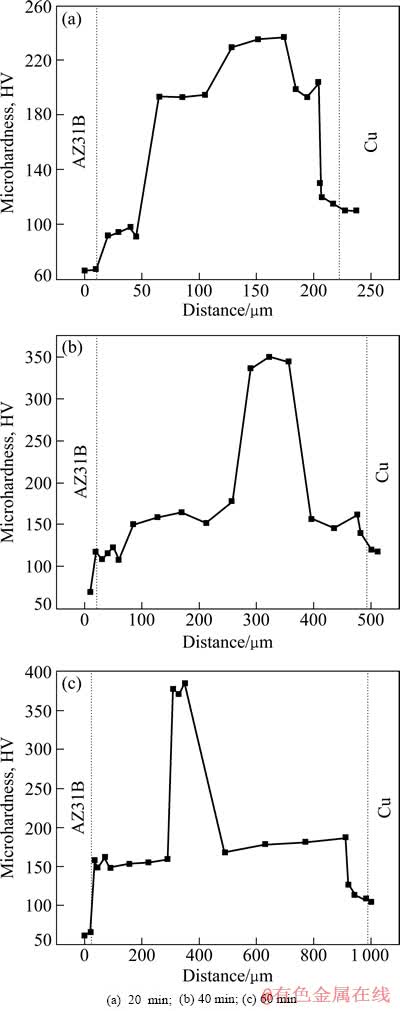

2.4 界面扩散区的显微硬度

图4所示为加热温度500 ℃、保温时间分别为20、40和60 min条件下AZ31B/Cu扩散焊接头界面区的显微硬度测试结果。由图4可以看出, 基材AZ31B的平均显微硬度约为60HV,基材Cu的平均显微硬度大约为110HV。界面扩散区的硬度明显高于两侧基体的硬度,硬度由AZ31B、Cu基体到金属间化合物层的区域内均呈现梯度递增的分布规律。扩散区存在4个不同硬度分布区,这与显微组织观察结果一致,即该区域中存在界面区中心区域的金属间化合物区及其两侧的Mg-Cu共晶组织区、靠近镁合金侧的镁基体晶界扩散区和靠近铜侧的铜基固溶体区。界面区无论产生哪种晶格类型的镁铜金属间化合物,都会使硬度升高。

图3 化合物生成及Mg-Cu 共晶反应过程示意图

Fig. 3 Schematic diagram of formation process of compound and Mg-Cu eutectic reaction

图4 500 ℃和不同保温时间下AZ31B/Cu界面区的显微硬度

Fig. 4 Micro-hardness in interface zone of AZ31B/Cu diffusion bonding at 500 ℃ for different holding times

随着保温时间的延长,扩散区的硬度相应提高,保温时间为20、40和60 min条件下的最高硬度分别为230、351和385HV;随着保温时间的延长,界面扩散区的宽度也得到了提高。

3 结论

1) 在加热温度500 ℃下保温40 min时,在AZ31B/Cu界面处形成明显的扩散层,其组织依次为:α-Mg和沿其晶界析出相Mg17(Cu,Al)12/α-Mg/(α-Mg+ Mg2Cu)共晶/Cu2Mg金属间化合物/(α-Mg+Mg2Cu)共晶/ Cu(Mg)固溶体。Cu在镁合金晶界富集出现晶界扩散现象。

2) 扩散焊保温过程中,Cu2Mg金属间化合物两侧的液相出现具有先后次序,由于Mg-Cu共晶成分和Mg原子扩散路径,首先在靠近AZ31B侧产生共晶液相,然后共晶液相中的Mg原子穿越Cu2Mg金属间化合物层扩散至Cu侧,与Cu原子生成Mg-Cu共晶,即靠近铜侧的共晶液相的产生具有延迟性。

3) 在加热温度500 ℃下,随着保温时间的延长,界面区的宽度也相应增加,其中共晶组织区的增加更为显著。

4) 界面扩散区的硬度明显高于两侧基体,硬度由AZ31B、Cu基体到金属间化合物层的区域内均呈现梯度递增的分布规律。随着保温时间的延长,界面扩散区的显微硬度及扩散区的宽度也相应提高。

REFERENCES

[1] 丁文江. 镁合金科学与技术[M]. 北京: 科学出版社, 2007: 12-15.

DING Wen-jiang. Science and technology of magnesium alloys[M]. Beijing: Science Press, 2007: 12-15.

[2] 刘静安. 镁合金加工技术发展趋势与开发应用前景[J]. 轻合金加工技术, 2001, 29(11): 1-7.

LIU Jing-an. Magnesium alloy processing technology development trend and development prospects of application[J]. Light Alloy Processing Technology, 2001, 29(11): 1-7.

[3] 佟丽红. 汽车制造业使用镁的现状与潜力[J]. 世界有色金属, 2002(8): 16-20.

TONG Li-hong. Auto manufacturing industry and the status of the potential use of magnesium[J]. The World Nonferrous Metal, 2002(8): 16-20.

[4] 黄少东, 唐全波, 赵祖德, 刘川林, 曹 洋, 赵 军. 用镁合金促进兵器装备轻量化[J]. 金属成型工艺, 2002, 20(5): 8-10.

HUANG Shao-dong, TANG Quan-bo, ZHAO Zu-de, LIU Chuan-lin, CAO Yang, ZHAO Jun. Use lightweight magnesium alloys promote weapon equipment[J]. Metal Forming Technology, 2002, 20(5): 8-10.

[5] 中国机械工程学会焊接学会. 焊接手册(2): 材料的焊接[M]. 北京: 机械工业出版社, 2001: 608.

Chinese Mechanical Engineering Society Institute of Welding. Welding handbook (2): Welding materials[M]. Beijing: China Machine Press, 2001: 608.

[6] 美国金属学会. 金属手册(第6卷): 焊接、硬钎焊、软钎焊[M]. 9版. 北京: 机械工业出版社, 1994: 19-22.

American Society of Metals. Metals Handbook (Volume 6): Welding, brazing, and soft brazing[M]. 9th ed. Beijing: China Machine Press, 1994: 19-22.

[7] MAHENDRAN G, BALASUBRAMANIAN V, SENTHILVELAN T. Developing diffusion bonding windows for joining AZ31B magnesium and copper alloys[J]. The International Journal of Advanced Manufacturing Technology, 2009, 42(7/8): 689-695.

[8] LIU Li-ming, WANG Sheng-xi, ZHAO Li-min. Study on the dissimilar magnesium alloy and copper lap joint by TIG welding[J]. Materials Science and Engineering A, 2008, 476(1/2): 206-209.

[9] LIU Li-ming, WANG Sheng-xi, ZHAO Li-min. Study on TIG welding of dissimilar Mg alloy and Cu with Fe as interlayer[J]. Science and Technology of Welding and Joining, 2006, 11(5): 523-525.

[10] OWCZARKI W A, PAULONIS D F. Application of diffusion welding in the USA[J]. Welding Journal, 1981, 60(2): 22-23.

[11] 杜双明, 赵维涛, 刘 刚, 郭 伟. AZ31镁合金扩散钎焊界面区域的组织结构及性能[J]. 热加工工艺, 2012, 41(1): 140-143.

DU Shuang-ming, ZHAO Wei-tao, LIU Gang, GUO Wei. Microstructure and properties of interfacial region of AZ31 alloy by diffusion brazing[J]. Hot Working Technology, 2012, 41(1): 140-143.

[12] 余 琨, 黎文献. Mg-Al-Zn系变形镁合金扎制及热处理后的组织和性能[J]. 金属热处理, 2002, 27(5): 8-11.

YU Kun, LI Wen-xian. Microstructures and properties of Mg-Al-Zn wrought alloys in as-rolling and annealing states[J]. Heat Treatment of Metals, 2002, 27(5): 8-11.

[13] 杨 平, 任学平, 赵祖德. AZ31镁合金热成形及退火的组织与结构[J]. 材料热处理学报, 2003, 24(4): 11-16.

YANG Ping, REN Xue-ping, ZHAO Zu-de. Microstructures and textures in hot deformed and annealed AZ31 magnesium alloy[J]. Transactions of Materials and Heat Treatment, 2003, 24(4): 11-16.

[14] 邹家生. 材料的连接原理与工艺[M]. 北京: 机械工业出版社, 2005: 34-36.

ZOU Jia-sheng. Material connection principle and technology [M]. Beijing: China Machine Press, 2005: 34-36.

[15] WU Ming-fang, SI Nai-chao, CHEN Jian. Contact reactive brazing of Al alloy/Cu/stainless steel joints and dissolution behaviors of interlayer [J]. Transactions of Nonferrous Metals Society of China, 2011, 21: 1035-1039.

[16] LIU Peng, LI Ya-jiang, GENG Hao-ran, WANG Juan. A study of phase constitution near the interface of Mg/Al vacuum diffusion bonding[J]. Materials Letters, 2005, 59(16): 2001-2005.

[17] XIONG Jiang-tao, ZHANG Fu-sheng, LI Jing-long, HUANG Wei-dong. Transient liquid phase bonding of magnesium alloy (AZ31B) and titanium alloy (Ti6Al4V) using aluminum interlayer[J]. Rare Metal Materials and Engineering, 2006, 35(10): 1677-1680.

[18] 赵 旭, 宋 刚, 刘黎明. 镁和钢异种金属熔焊接头的微观组织分析[J] .焊接学报, 2006, 27(12): 53-57.

ZHAO Xu, SONG Gang, LIU Li-Ming. Microstructure of dissimilar metal joint with magnesium alloy AZ31B and steel 304 for laser-tungsten inert gas lap welding[J]. Transactions of the China Welding, 2006, 27(12): 53-57.

[19] 何康生, 孙国俊. 材料的扩散焊接[M]. 北京: 国防工业出版社, 1982: 45-49.

HE Kang-sheng, SUN Guo-jun. The diffusion welding materials[M]. Beijing: Defense Industry Press, 1982: 45-49.

[20] 吴铭方. 铝合金与不锈钢低温扩散焊及界面主组元扩散行为研究[D]. 镇江: 江苏大学, 2011: 35-39.

WU Ming-fang. Aluminum alloy and stainless steel low temperature diffusion bonding and interface diffusion behaviors of main group element[D]. Zhenjiang: Jiangsu University, 2011: 35-39.

[21] 董占贵, 钱乙余, 石素琴, 吴培莲. Al合金接触反应钎焊接头力学响应及中间层厚度的确定[J]. 焊接学报, 2002, 23(1): 34-36.

DONG Zhan-gui, QIAN Yi-yu, SHI Su-qin, WU Pei-lian. Al contact reactive brazing joint mechanical response and the intermediate layer thickness determination[J]. Welding Journal, 2002, 23(1): 34-46.

[22] PATIL R V, KALE G B, GAWDE P S. Diffusion reaction in titanium/Inconel-600 system[J]. Journal of Nuclear Materials, 2001, 297(2): 153-160.

[23] ZHOU Fei, LI Zhi-zhang. Interfacial reaction and joint strength of Si3N4 partial transient liquid-phase bonded with Ti/Cu/Ti multi-interlayer[J]. Transactions of Nonferrous Metals Society of China, 2001, 11(2): 273-278.

[24] 吴铭方, 司乃潮, 陈 健. 铝/镀银层/钢的扩散钎焊及界面化合物的生长行为[J]. 中国有色金属学报, 2010, 20(6): 1209-1213.

WU Ming-fang, SI Nai-chao, CHEN Jian. Diffusion brazing of Al/Ag plating layer/steel and growth behavior of interface compound[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1209-1213.

(编辑 陈卫萍)

收稿日期:2012-07-12;修订日期:2012-11-20

通信作者:杜双明,副教授,博士;电话:13319251889;E-mail:shuangmingdu@163.com