基于转化膜成膜机制的工艺优化研究进展

来源期刊:中国有色金属学报2016年第3期

论文作者:宋佳慧 刘喆 崔秀芳 金国 王海斗 徐滨士

文章页码:568 - 577

关键词:成膜机制;损伤自修复;致密化;界面结合力

Key words:film formation mechanism; damage self-healing; densification; interface bonding force

摘 要:镁/铝合金表面转化膜在成膜过程中由于存在剧烈的析氢反应以及成膜结束后的失水收缩现象,导致该种转化膜存在结构疏松、连续性差、结合力低等缺点。从转化膜成膜机制角度出发结合3种主要的失效现象(局部损伤、失水收缩致开裂以及结构疏松导致的脱落),对其失效机理进行详细阐述。同时基于这3种失效机理,简明扼要地介绍目前针对这3个方面所采取的损伤修复、转化膜致密化以及界面结合力增强方面转化膜成膜工艺优化的研究进展,并对转化膜后续发展进行展望。

Abstract: In the formation process of the conversion film on the surface of magnesium/aluminum alloy, severe hydrogen evolution reaction and water shrinkage at the end of the film formation, which leads toseveral disadvantages in the conversion coating such as loose structure, poor continuity andlow adhesive force. From the perspective of conversion coating film formation mechanism, combining with three kinds of failure phenomenon (partial damage, conversion coating cracking and loose structure), these three failure mechanisms were reviewed. And the progresses of formation process optimization of conversion coating film including self-healing, densification of conversion coating and enhancement of interface binding force were presented briefly. The development trend of conversion coating was also discussed.

文章编号:1004-0609(2016)-03-0568-09

宋佳慧1,刘 喆1, 2,崔秀芳2,金 国1,王海斗2,徐滨士2

(1. 哈尔滨工程大学 材料科学与化学工程学院表/界面科学与技术研究所,哈尔滨 150001;

2. 装甲兵工程学院,装备再制造技术国防科技重点实验室,北京 100072)

摘 要:镁/铝合金表面转化膜在成膜过程中由于存在剧烈的析氢反应以及成膜结束后的失水收缩现象,导致该种转化膜存在结构疏松、连续性差、结合力低等缺点。从转化膜成膜机制角度出发结合3种主要的失效现象(局部损伤、失水收缩致开裂以及结构疏松导致的脱落),对其失效机理进行详细阐述。同时基于这3种失效机理,简明扼要地介绍目前针对这3个方面所采取的损伤修复、转化膜致密化以及界面结合力增强方面转化膜成膜工艺优化的研究进展,并对转化膜后续发展进行展望。

关键词:成膜机制;损伤自修复;致密化;界面结合力

中图分类号:TG178 文献标志码:A

目前针对提高镁、铝合金耐蚀性能的表面改性处理方法主要有阳极氧化处理、微弧氧化处理、化学转化膜、表面渗层处理、激光/等离子表面处理、浸镀锌等方法[1-3]。相比之下,化学转化膜处理工艺具有设备小、占地少、操作简单、能耗低、成本低廉等优点而倍受青睐,已在医用器械、航空航天等领域得到了广泛的应用。传统的铬酸盐转化膜具有优异的耐蚀性能、自修复性能,但由于其制备过程中伴随产生具有致癌性的Cr6+离子,故而铬酸盐转化膜已经被多数国家限制使用。对转化膜的无铬化以及无铬转化膜性能优化已成为目前转化膜研究领域的主要方向。目前,镁/铝合金表面无铬转化膜包括:锆盐转化膜、磷酸盐转化膜、植酸转化膜、稀土转化膜和有机物转化膜等[4-6]。

然而转化膜仍存在着许多有待解决的问题,当在腐蚀环境下遭到损伤时,转化膜不能具有自修复的能力;化学氧化法成膜过程中剧烈的析氢反应以及成膜后期转化膜失水收缩促,使膜层裂纹增多出现典型的龟裂状结构,裂纹为电解质提供了有效的通道,降低了转化膜对基体的防护性能[7-9];反应过程中的析氢反应剧烈,剧烈的氢气释放导致转化膜结构疏松,极易在外力作用下造成机械损伤以及电解质环境中出现明显的点蚀现象[10-12]。综上所述,本文作者基于腐蚀环境损伤、失水收缩致开裂以及析氢致界面结合力弱3个转化膜的主要失效因素方面对目前转化膜研究进展进行了详细介绍。

1 局部损伤

目前,航空工业中使用的镁合金的表面防护多采用化学氧化的方法,这种表面膜薄而软,在使用过程很容易被划伤、擦伤或磨损,从而导致表面局部损坏或因此而造成不得不报废和更换[6-8]。赋予膜层以损伤自修复性能,促使其在受到机械损伤后能够产生一层新的薄膜以继续对基体产生防护作用是解决上述问题最为有效的方法。自修复现在属于发展快速的新方向,当转化膜内层或外层受到损害时,不需要任何外界因素膜层会在损坏环境中自修复。最简单的提供抑制剂的方法有两种:1) 直接在基体表面加入抑制剂;2) 缓蚀剂加入胶囊中加到基体中。目前具有自修复功能的化学转化膜的自修复机理主要分为离子变价修复、离子迁移修复以及添加剂缓释修复3种[9-11]。

1.1 金属离子变价修复

1.1.1 铬离子

铬转化膜具有非常好的耐腐蚀性能和优异的自修

复能力。POMMIERS-BELIN等[12]研究表明Cr3+具有自修复性,存在Cr3+的转化膜中包括Cr(OH)3和Cr2O3,有很好的耐蚀性并具有类似Cr6+的自修复性。Cr3+的自修复机理并不是单一因素控制的,其中可能有K2CrO4和CrO3晶态结构存在;还有转化膜涂层捕获强氧化剂,形成还原态的钝化膜等原因,使得Cr3+转化膜有独特的自修复性能,有很高的耐蚀性。

铬转化膜的自修复主要是由于Cr6+的反应,Cr6+释放至腐蚀环境中,Cr6+穿过液相转移至没有覆盖转化膜或者划伤区域,可溶性铬发生还原反应生成不可溶的铬的氢氧化物,从而防止腐蚀发生[13]。然而Cr6+有毒,对人体有致癌作用,且会对环境造成巨大损害。很多国家和地区陆续出台法律限制其使用,所以急需一种与其类似、具有自修复性、且耐蚀性高的转化膜。

1.1.2 钒离子

钒酸盐作为一种阳极缓蚀剂,常用在锌和钢铁表面防腐领域,而在转化膜这个行业中研究相对较少,HAMDY等[14-16]在其研究中发现,虽然钒转化膜耐蚀性能较差,但是其具备一定的自修复能力,具有和铬酸盐转化膜相似的钝化现象,是一种具有自修复应用潜能的防护膜。推测膜层中的钒主要以V5+和V4+形式存在,又由于双氧水的添加,使得钒化合物在被包裹到转化膜的过程中能够保持五价的致钝状态[16-17]。当转化膜遭到腐蚀时,V5+可能起到与Cr6+相同的作用,在腐蚀区域发生氧化还原反应,被还原为V4+状态。可能正是由于存在这种反应,才使得钒酸盐的添加能够为转化膜带来自修复功能[18-20]。综上可知,自修复可通过氧化还原反应使金属离子变价,从而得到自修复性能。

1.2 离子迁移自修复

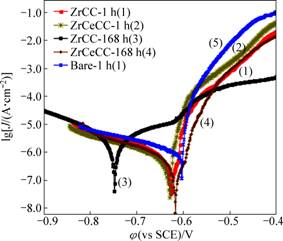

铈转化膜在被破坏的情况下,Ce3+会迁移到被破坏的区域,形成一种新的Ce2O3氧化膜,使转化膜具有自修复性能[21-22]。YOGANANDAN等[23]研究了ZrCC和ZrCeCC模拟划痕测试在NaCl溶液336 h后,空白样和转化膜在光学显微镜下的形貌如图1所 示[23]。观察图1(a)和(b)可知,两个样品都出现一些点蚀坑。表明空白样和ZrCC样品在Cl-腐蚀环境下都会发生点蚀。对比图1(c)和(d),ZrCeCC表面在NaCl溶液中并没有发生点蚀。说明ZrCeCC为镁合金基体提供了长期的耐蚀性。经分析图1(c)黑斑处Ce的含量为0.05%~0.15%,但表面XPS分析Ce含量在0.7%左右,说明了有铈离子的迁移或黑斑处生成了新的产物,导致Ce含量相对减少。通过紫外分析进一步确定黑斑处减少铈离子的作用,铈离子为可溶性并未形成新的产物,说明铈离子发生迁移。也正是由于Ce离子的迁移使得转化膜具有长期的耐蚀性,图2所示的塔菲尔曲线说明了含铈转化膜的自腐蚀电位升高,耐蚀性增强。同时文献[24-26]用紫外吸光度技术分析得出,可溶性的Ce是铈转化膜具有自修复性能的关键。

图1 在NaCl溶液中336 h后空白水平和转化膜的微观形貌[23]

Fig. 1 Microstructures of samples after 336 h in NaCl solution[23]

1.3 添加剂缓释修复

RANI等[27]和WEI等[28]采用微囊体装载缓蚀剂添加到转化膜中,其自修复机理如图3所示[28]。机体表面产生裂纹,使得微囊体破裂,缓蚀剂通过毛细现象释放在裂纹处,随后缓蚀剂接触到了催化因子,引发聚合物联结使裂纹愈合,就产生了自修复现象。

图2 3.5%NaCl溶液中空白样和转化膜的塔菲尔曲线[23]

Fig. 2 Tafel curves in 3.5% NaCl solution[23]

图3 微囊体装载缓蚀剂的自修复示意图[28]

Fig. 3 Self-healing schematic diagrams of micro capsule loaded corrosion inhibitor[28]

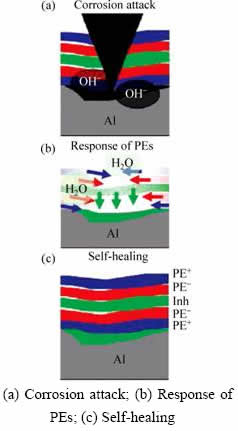

聚电解质防腐涂层自修复作用机制的原理,如图4所示。当受到外界腐蚀时,会造成pH值的变化,促进了聚电解质涂层包括pH缓冲、聚合物链的重排和缓蚀剂的释放。图4中PE+是带正电荷的聚电解质;PE–是带负电的聚电解质;Inh是腐蚀抑制剂,形成了多层膜结构,起到自修复性能[28]。

图4 聚电解质防腐涂层自修复示意图[28]

Fig. 4 Self-healing schematic diagrams of polyelectrolyte anticorrosive coating[28]

2 控制失水收缩减小开裂

干泥状的龟裂结构是大多数转化膜的典型形貌,产生这种形貌的根本原因是转化膜成膜后期干燥失水造成的,而另一方面则是由于成膜过程中剧烈的析氢反应产生的氢气泡。这种网状分布的裂纹降低了转化膜的连续性,为腐蚀介质和基体的基础提供了有效的通道,不利于转化膜的长期服役。目前对于降低转化膜开裂方面的研究主要集中在4个方面:采用后处理手段抑制脱水、无水溶剂环境制备转化膜、附加磁场对析氢反应进行抑制、以及成膜后进一步热处理。

2.1 后处理抑制脱水

对铈转化膜的成膜过程及机理研究可知,转化膜是由3层膜构成,干燥过程导致转化膜膜层开裂的主要原因是表面纤维层的组织疏松、膜层之间结合力的不同以及干燥时的脱水反应[29-30]。徐洛民等[31]发现,采用NH4H2PO4对铝合金进行后处理,膜层的形貌和性能是一个受温度和时间影响的动力学过程。将稀土转化膜浸泡在Na3PO4溶液中进行磷酸盐致密化处理,结果表明经致密化处理,原膜层中的含结晶水多的铈的氧化物和氢氧化物转变为稳定的CePO4,抑制了转化膜在干燥过程中的脱水反应,膜层的裂纹明显减少,如图5电化学测试结果表明耐腐蚀性能明显提高,图5(a)中进行磷酸盐致密化处理后的转化膜,阻抗半径提高近5倍,腐蚀速度减慢,耐蚀性提高。图5(b)图中进行磷酸盐致密化处理后的转化膜,腐蚀电位提高,耐蚀性提高。

图5 铈转化膜电化学测试曲线[31]

Fig. 5 Electrochemical test curves of cerium conversion coating[31]

由于转化膜结晶水含量减少,改善了因干燥脱水而引起的转化膜开裂行为,转化膜致密化后的微裂纹产生是由原组成物与新生成膜层之间密度的差异而引起的[32-33]。转化膜的表面形貌改善和致密性提高,使得Rcoat和Rcoat+Rct都提高,有效地隔绝了基体与腐蚀介质,同时抑制了腐蚀产物的扩散,改变了裂纹引起转化膜的一系列腐蚀行为,因此耐蚀性能得到大幅度提高[34]。

因此,转化膜的致密化后处理技术可以显著的修复膜层存在的孔隙和裂纹等缺陷,提高膜层的致密性和连续性,从而提高耐蚀性能。

2.2 无水溶剂抑制析氢

成膜溶剂对于成膜质量的影响主要体现在两个方面:一方面镁/铝合金转化膜在成膜初期在其表面会产生剧烈的析氢反应,氢气泡的释放是造成转化膜疏松多孔结构的一个主要原因。而另一方面转化膜在离开成膜液后,因为失水产生严重的收缩进而出现典型的裂片状结构。转化膜在经过初步干燥后,仍然会含有相当含量的结晶水,结晶水的挥发也会进一步地导致转化膜的开裂情况。

综上所述,降低转化膜中结晶水含量的降低,有助于抑制膜层的开裂行为,保证转化膜的连续性和致密性。采用无水溶剂作为成膜溶剂能够有效的降低转化膜在成膜后期的失水现象[35-36]。

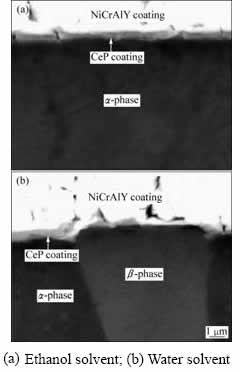

文献[37-39]研究中发现,无水环境下制备的转化膜主要沉积在α相,而水溶液环境下的转化膜则主要沉积在β相,如图6所示。乙醇溶液作为成膜溶剂的转化膜,其耐蚀性和结合力均大于水溶液环境制备的转化膜。

图6 铈转化膜微观结构[37]

Fig. 6 Microstructures of cerium conversion coating[37]

文献[40-42]中研究了一种新型的羧酸钕盐无水转化膜被成功制备和应用在AZ91D镁合金上,是以乙醇为溶剂、4种羧酸溶液(草酸、酒石酸、柠檬酸、植酸)为活化剂。镁合金的化学性质比较活泼,在酸的水和溶液中会产生大量H2。与此同时,H2引起的沉淀和不可避免的腐蚀性问题都影响着转化膜的密度。所以以水作为溶剂的镀液制备出的转化膜存在较严重的开裂情况。以乙醇为溶剂的无水转化系统中的氢离子含量很低,在一定程度上会产生相对稳定的低腐蚀性能,同时也会减少转化膜的开裂情况。除此之外,有机溶剂和有机酸溶液富含的官能团(如—COOH、—OH),能有效提高机体表面与转化膜间的键合力。镁合金表面经无水羧酸处理的钕盐转化膜是为了更好地改善镁合金的前处理过程。图7所示为4种羧酸为活性剂的羧酸钕盐无水转化膜的微观结构。图7(a)和(d)所示具有相似的裂纹。图7(c)中转化膜有很少的裂纹,结构致密,转化膜较薄,能够清晰地观测到基体β相结构。图7(b)结构与其他几种明显不同,在机体表面呈细团粒状,裂纹较小,膜层较厚,很难区分底层相结构。

目前研究表明,在形成转化膜的过程中有机羧酸溶液有不同的离子化能力,这直接影响了转化膜的性能。在以上的酸溶液中,植酸中含有12个活性羧酸原子,因此为镁合金基体提供更多离子化的机会,所以4种无水羧基钕盐转化膜中,植酸的性能更好。

2.3 附加磁场抑制氢气附着

磁场能够影响电子自旋进而影响化学反应的进行。已经有研究证明磁场能够加速溶液中HP的形核率和生长率。与无磁场作用相比,磁场能够增加HP的形核,生成的转化膜更加均匀致密,颗粒细小。在附加磁场作用下,氧气泡体积缓慢膨胀,析氢反应则为大量的小气泡,而且能够快速的从基体表面分离出去,这有利于形成光滑致密的转化膜[43-44]。如果氧气不能及时从基体表面移除,表面吸附的氧气会抑制膜的生长。此外,大量小气泡的形成会引起微磁流体动力学作用,进而在这些气泡附近产生强烈的局部对流现象[45]。

转化膜的形成主要取决于形核和长大两个过程,由于磁场能够使电子的驰豫时间的延长,从而增加了转化膜溶液中反应离子的碰撞几率,加速形核,抑制长大。得到了更多细小的晶粒,因而获得致密的膜层结构。这可以从图8中的SEM结果得到验证,附加磁场下获得的涂层颗粒数目明显多于无磁场下的,因为形核速度加快,生长过程受到限制,磁场下获得颗粒粒径更加细小一些。磁场除了影响化学反应过程的自由基反应、电子自旋和系统熵等重要因素,洛伦兹力也会引起磁流体力学效应,也是可以调节转化膜生成过程中的离子传输过程[46]。

图7 无水转化膜微观结构[40]

Fig. 7 Microstructures of no water conversion coatings[40]

图8 转化膜的二维微观形貌[46]

Fig. 8 Microstructures of conversion coatings[46]

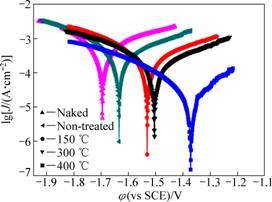

2.4 热处理致密化

文献[47-49]研究得出了镁合金表面植酸转化膜在150~400 ℃热处理后,表面裂纹出现愈合的现象。如图9电化学测试可知,随着热处理温度的升高,转化膜表面的裂纹逐步愈合,这使得镁合金表面转化膜的耐蚀性进一步增强。在热处理过程中,转化膜的组成由非晶态的镁和植酸盐转换成晶态的Mg2P2O7。与此同时,复杂的大分子变成了小的有机结构,并伴随着体积的增加,导致表面裂缝自愈[50-51]。

图9 不同热处理温度下的极化曲线[47]

Fig. 9 Polarization curves under different heat treatment temperatures[47]

3 控制析氢提高结合力

在转化膜成膜初期,镁/铝合金基体和成膜溶液接触,剧烈的析氢反应产生大量不同尺寸的氢气泡,尺寸较小的气泡附着在基体表面阻断了成膜溶液和基体的进一步接触,导致界面处结合力较差,进而出现薄膜脱落的现象,因而界面析氢将导致转化膜的结合力减弱,这也是转化膜结合力较弱的主要原因。转化膜界面与基体的结合力是决定转化膜性能的关键因素,同时也是影响转化膜使用寿命的重要因素。

提高基体与转化膜的结合力可以有效提高转化膜的耐蚀性及耐摩擦性等。控制析氢是提高转化膜结合力的一个有效方法,还可通过热处理来提高结合力。在热处理的过程中可能会发生基体与镀层中一些组分的相互扩散,因而增大了镀层与基体的接触面积,改善了结合力。所以转化膜也可以也通过热处理来提高基体与膜层的结合力[52-53]。

4 结果与展望

随着现代科学技术的发展,转化膜以其成本低、操作简单等优点而倍受青睐。从3方面对提高镁合金表面转化膜性能进行了综述,转化膜的新研究方向可以从其自修复、减少膜层开裂情况、增强膜层结合力等方面开展:

1) 在成膜过程中引入外场作用,例如(电场、磁场、应力场、热力场)提高转化膜的成膜效率和成膜质量,促使主要成膜离子在成膜过程中能够有效地向基体沉积,改善基体和转化膜的界面结合强度。

2) 制备多层复合转化膜,对于不同的功能区域制备针对性的转化膜。界面结合处可采用热处理或者是附加外场以提高基体和转化膜间的结合力。转化膜中层,则采用复合添加缓释剂、纳米分散颗粒等物质以提高转化膜的耐蚀性能。而对于转化膜的外层则可正对性的制备具有一定耐磨性能的转化膜。从而能够从整体上提高转化膜的性能。

REFERENCES

[1] 金和喜, 王日初, 彭超群, 冯 艳, 石 凯, 陈 彬. 镁合金表面化学转化膜研究进展[J]. 中国有色金属学报, 2011, 21(9): 2049-2059.

JIN He-xi, WANG Ri-chu, PENG Chao-qun, FENG Yan, CHEN Bin. Progress in research of rare earth conversion coatings on magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2049-2059.

[2] 曾荣昌, 孔令鸿, 陈 君, 崔洪芝, 刘成龙. 医用镁合金表面改性研究进展[J]. 中国有色金属学报, 2011, 21(1): 35-43.

ZENG Rong-chang, KONG Ling-hong, CHEN Jun, CUI Hong-zhi, LIU Cheng-long. Research progress on surface modification of magnesium alloys for medical applications[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(1): 35-43.

[3] 曾荣昌, 兰自栋, 陈 君, 莫鲜花, 韩恩厚. 镁合金表面化学转化膜的研究进展[J]. 中国有色金属学报, 2009, 19(3): 397-404.

ZENG Rong-chang, LAN Zi-dong, CHEN Jun, MO Xian-hua, HAN En-hou. Degradation process of fluorine conversion coating on magnesium alloy by electrochemical impedance spectroscopy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 397-404.

[4] CHEN X B, BIRBILIS N, ABBOTT T B. Review of corrosion-resistant conversion coatings for magnesium and its alloys[J]. Corrosion, 2011, 67(3): 035005-1-035005-16.

[5] TOMOZAWA M, HIROMOTO S. Microstructure of hydroxyapatite and octacalcium phosphate-coatings formed on magnesium by a hydrothermal treatment at various pH values[J]. Acta Materialia, 2011, 59(1): 355-363.

[6] WILLIAMS G, GRACE R, WOODS R M. Inhibition of the localized corrosion of Mg alloy AZ31 in chloride containing electrolyte[J]. Corrosion, 2015, 71(2): 184-198.

[7] SONG G L. Corrosion electrochemistry of magnesium (Mg) and its alloys[M]. Corrosion of Magnesium Alloys, 2011: 13-15.

[8] ZHAO M, WU S, LUO J R, FUKUDA Y, NAKAE H. A chromium-free conversion coating of magnesium alloy by a phosphate-permanganate solution[J]. Surface and Coatings Technology, 2006, 200(18): 5407-5412.

[9] WU C, ZHANG J. State-of-art on corrosion and protection of magnesium alloys based on patent literatures[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(4): 892-902.

[10] BASSIGNANI M J, BUBASH-FAUST L, CIAMBOTTI J, MORAN R, MCLLHENNY J. Conversion of teaching file cases from film to digital format: A comparison between use of a diagnostic-quality digitizer and use of a flatbed scanner with transparency adapter[J]. Academic Radiology, 2003, 10(5): 536-542.

[11] SONG G L, SHI Z. Anodization and corrosion of magnesium (Mg) alloys[J]. Corrosion of Magnesium Alloys, 2011, 41: 565-614.

[12] POMMIERS-BELIN S, FRAYRET J, UHART A, LEDEUIL J B, DUPIN J C. Determination of the chemical mechanism of chromate conversion coating on magnesium alloys EV31A[J]. Applied Surface Science, 2014, 298(14): 199-207.

[13] WANG Hao, AN Cheng-xiang, HAO Jian-jun, LIN Xue, CHEN Li. Advances in research on non-chromate passivation of aluminum and aluminum alloys[J]. Electroplating & Pollution Control, 2014, 1(2): 469-480.

[14] HAMDY A S, DOENCH I, MOHWALD H. Intelligent self-healing corrosion resistant vanadia coating for AA2024[J]. Thin Solid Films, 2011, 520(5): 1668-1678.

[15] HAMDY A S, BUTT D P. Novel anti-corrosion nano-sized vanadia-based thin films prepared by sol-gel method for aluminum alloys[J]. Journal of Materials Processing Technology, 2007, 18(1): 76-80.

[16] HAMDY A S, DOENCH I, MOHWALD H. Assessment of a one step intelligent self-healing vanadia protective coatings for magnesium alloys in corrosive media[J]. Electrochimica Acta, 2011, 56(5): 2493-2502.

[17] NIU Li-yuan, TONG Xian, LI Guang-yu, SHI Zi-mu. Analysis of characteristics of vanadate conversion coating on the surface of magnesium alloy[J]. Journal of Alloys and Compounds, 2014, 617: 214-218.

[18] LIVAGE J. Sol-gel chemistry and electrochemical properties of vanadium oxide gels[J]. Solid State Ionics, 1996, 86: 935-942.

[19] ZOU Zhong-li, LI Ning, LI De-yu, LIU Hai-ping, MU Song-lin. A vanadium-based conversion coating as chromate replacement for electrogalvanized steel substrates[J]. Journal of Alloys and Compounds, 2011, 509(2): 503-507.

[20] DABALA M, BRUNELLI K, NAPOLITANI E, NAPOLITA E, MAGRINI M. Cerium-based chemical conversion coating on AZ63 magnesium alloy[J]. Surface and Coatings Technology, 2003, 172(2): 227-232.

[21] MALFATTI C F, MENEZES T L, RADTKE C, BONINO J P. The influence of cerium ion concentrations on the characteristics of hybrid films obtained on AA2024-T3 aluminum alloy[J]. Materials & Corrosion, 2012, 63(9): 819-827.

[22] KIYOTA S, VALDEZ B, STOYTCHEVA M, ZLATEV R, BASTIDAS J M. Anticorrosion behavior of conversion coatings obtained from unbuffered cerium salts solutions on AA6061-T6[J]. Journal of Rare Earths, 2011, 29(10): 961-968.

[23] YOGANANDAN G, PREMKUMAR K P, BALARAJU J N. Evaluation of corrosion resistance and self-healing behavior of zirconium–cerium conversion coating developed on AA2024 alloy[J]. Surface and Coatings Technology, 2015, 270: 249-258.

[24] 雷 黎, 王 昕, 徐海港. 镁合金铈转化膜在NaCl溶液中的腐蚀行为及腐蚀机理[J]. 中国有色金属学报, 2015, 25(1): 125-132.

LEI Li, WANG Xin, XU Hai-gang. Corrosion behavior and corrosion mechanism of cerium conversion coating on magnesium alloy in NaCl solution[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1):125-132.

[25] ANDREATTA F, TERRYN H, DEWIT J H W. Corrosion behavior of different tempers of AA7075 aluminum alloy[J]. Electrochemical Acta, 2004, 49(17): 2851-2862.

[26] CAVANAUGH M K, BUCHHEIT R G, BIRBILIS N. Evaluation of a simple microstructural-electrochemical model for corrosion damage accumulation in micro structurally complex aluminum alloys[J]. Engineering Fracture Mechanics, 2009, 76(5): 641-650.

[27] RANI A, SOMAIAH D, PODDAR M. Scratch cell test: A simple, cost effective screening tool to evaluate self-healing in anti-corrosion coatings[J]. Journal of Materials Engineering & Performance, 2014, 23(9): 3328-3335.

[28] WEI Hui-zhi, WANG Yi-ran, GUO Jiang, NANCY Z, JIANG Da-wei, ZHANG Xin. Advanced micro/nanocapsules for self-healing smart anticorrosion coatings[J]. Journal of Materials Chemistry A, 2015, 3(2): 469-480.

[29] LIN C S, FANG S K. Formation of cerium conversion coatings on AZ31 magnesium alloys[J]. Journal of the Electrochemical Society, 2005, 152(2): 54-59.

[30] SUN Jie, WANG Gang. Preparation and corrosion resistance of cerium conversion coatings on AZ91D magnesium alloy by a cathodic electrochemical treatment[J]. Surface & Coatings Technology, 2014, 254(18): 42-48.

[31] 徐洛民, 王 昕, 雷 黎, 左 柯. AZ31镁铝合金铈盐转化膜的致密化处理[J]. 中国有色金属学报, 2013, 23(11): 3135-3140.

XU Luo-min, WANG Xin, LEI Li, ZUO Ke. Densification process of cerium-based conversion coatings on AZ31 magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(11): 3135-3140.

[32] 张春艳, 柳歆鹏, 黄佳祈, 刘成龙, 杨 惠, 杨有利. 镁合金表面氟转化层降解过程的电化学阻抗谱[J]. 中国有色金属学报, 2015, 25(2): 401-407.

ZHANG Chun-yan, LIU Xin-peng, HUANG Jia-qi, LIU Cheng-long, YANG Hui, YANG You-li. Degradation process of fluorine conversion coating on magnesium alloy by electrochemical impedance spectroscopy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 401-407.

[33] CHEN Dong-chu, WU Jian-feng, LIANG Yi-qing, LIN Shu, LI Wen-fang. Preparation of cerium oxide based environment-friendly chemical conversion coating on magnesium alloy with additives[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(8): 1905-1910.

[34] HELLER D K, FAHRENHOLTZ W G, KEEFE M J. The effect of post-treatment time and temperature on cerium-based conversion coatings on Al 2024-T3[J]. Corrosion Science, 2010, 52(2): 360-368.

[35] ZOU Jian-hua, ZHU Da-liang, LI Fei-fei, LI Fu-song, WU He, LI Qiao-yun, YANG Guo-wen, ZHANG Ping, MIAO Yun-xia, XIE Jian. Three new coordination compounds with neodymium based on tetrazole containing carboxylic acid ligands[J]. Zeitschrift für Anorganische and Allgemeine Chemie, 2014, 640(11): 2226-2231.

[36] LIU Cai-ming, ZUO Jing-lin, ZHANG De-qing, ZHU Dao-ben. Carboxylic acid -dependent assembly of neodymium–organic frameworks with attractive topologies and second-order nonlinear optical and/or magnetic properties[J]. Cryst EngComm, 2008, 10(11): 1674-1680.

[37] WANG Cheng, ZHU Sheng-long, JIANG Feng, WANG Fu-hui. Cerium conversion coatings for AZ91D magnesium alloy in ethanol solution and its corrosion resistance[J]. Corrosion Science, 2009, 51(12): 2916-2923.

[38] ROCCA E, JUERS C, STEINMETZ J. Corrosion behaviour of chemical conversion treatments on as-cast Mg–Al alloys: Electrochemical and non-electrochemical methods[J]. Corrosion Science, 2010, 52(6): 2172-2178.

[39] ELSENTRIECY H, AZUMI K, KONNO H. Effects of pH and temperature on the deposition properties of stannate chemical conversion coatings formed by the potentiostatic technique on AZ91 D magnesium alloy[J]. Electrochimica Acta, 2008, 53(12): 4267-4275.

[40] CUI Xiu-fang, LIU Zhe, LIN Li-li, JIN Guo, WANG Hai-dou, XU Bin-shi. Investigation of carboxylic acid-neodymium conversion films on magnesium alloy[J]. Journal of Materials Engineering and Performance, 2015, 24(1): 461-467.

[41] JIN Guo, YANG Yu-yun, CUI Xiu-fang, LIU Er-bao. Chrome-free neodymium-based protective coatings for magnesium alloys[J]. Materials Letters, 2011, 65(8): 1145-1147.

[42] PETROY D, ANGELOY B. Preparation and characterisation of NdAlO3 nanocrystals by modified sol–gel method[J]. Journal of Sol-gel Science and Technology, 2010, 53(2): 227-231.

[43] SIMKA W. Preliminary investigations on the anodic oxidation of Ti-13Nb-13Zr alloy in a solution containing calcium and phosphorus[J]. Electrochimica Acta, 2011, 56(27): 9831-9837.

[44] GNEDENKOV S V, KHRISANFOVA O A, ZAVIDNAYA A G, SINEBRUKHOV S L, GORDIENKOA P S, IWATSUBOB S, MATSUI A. Composition and adhesion of protective coatings on aluininum[J]. Surface and Coatings Technology, 2001, 145(1): 146-151.

[45] VALANEZHAD A, TSURU K, MARUTA M, KAWACHI G, MATSUYA S, ISGIKAWA K. A new biocompatible coating layer applied on titanium substrates using a modified zinc phosphatizing method[J]. Surface and Coatings Technology, 2012, 206(8): 2207-2212.

[46] ZHAO Ming, LI Jian-guo, HE Guang-ping, XIE Hong-lan, Fu Ya-nan. An investigation of the effect of a magnetic field on the phosphate conversion coating formed on magnesium alloy[J]. Applied Surface Science, 2013, 282: 499-505.

[47] ZHANG Rui-xue, CAI Shu, XU Guo-hua, ZHAO Huan, LI Yan, WANG Xue-xin, HUANG Kai, REN Meng-guo, WU Xiao-dong. Crack self-healing of phytic acid conversion coating on AZ31 magnesium alloy by heat treatment and the corrosion resistance[J]. Applied Surface Science, 2014, 313: 896-904.

[48] WANG Xue-xin, CAI Shu, LIU Tie-long, REN Meng-guo, HUANG Kai, ZHANG Rui-yue, ZHAO Huan. Fabrication and corrosion resistance of calcium phosphate glass-ceramic coated Mg alloy via a PEG assisted sol–gel method[J]. Ceramics International, 2014, 40(2): 3389-3398.

[49] REN Meng-guo, CAI Shu, XU Guo-hua, YE Xin-yu, DOU Ying, HUANG Kai, WANG Xue-xin. Influence of heat treatment on crystallization and corrosion behavior of calcium phosphate glass coated AZ31 magnesium alloy by sol-gel method[J]. Journal of Non-Crystalline Solids, 2013, 369: 69-75.

[50] DELAUNOIS F, LIENARD P. Heat treatments for electroless nickel-boron plating on aluminium alloys[J]. Surface and Coatings Technology, 2002, 160(2): 239-248.

[51] DERVOS C T, NOVAKOVICA J, VASSILIOU P, DERVOS C T, NOVAKOVIC J, VASSILIOU P. Vacuum heat treatment of electroless Ni-B coatings[J]. Materials Letters, 2004, 58(5): 619-623.

[52] CRITCHLOW G W, WEBB P W, TREMLETT C J, BROWN K. Chemical conversion coatings for structural adhesive bonding of plain carbon steels[J]. International Journal of Adhesion and Adhesives, 2000, 20(2): 113-122.

[53] CHANG J J, YEIH W C. The effect of particle shape on bond strength improvement of epoxy-particle coating composites[J]. J Mater Sci Technol, 2001, 9: 153-160.

SONG Jia-hui1, LIU Zhe1, 2, CUI Xiu-fang2, JIN Guo1, WANG Hai-dou2, XU Bin-shi2

(1. Institute of Surface/Interface Science and Technology, School of Materials Science and Chemical Engineering,

Harbin Engineering University, Harbin 150001, China;

2. National Key Laboratory for Remanufacturing, Academy of Armored Forces Engineering, Beijing 100072, China)

Abstract: In the formation process of the conversion film on the surface of magnesium/aluminum alloy, severe hydrogen evolution reaction and water shrinkage at the end of the film formation, which leads to several disadvantages in the conversion coating such as loose structure, poor continuity and low adhesive force. From the perspective of conversion coating film formation mechanism, combining with three kinds of failure phenomenon (partial damage, conversion coating cracking and loose structure), these three failure mechanisms were reviewed. And the progresses of formation process optimization of conversion coating film including self-healing, densification of conversion coating and enhancement of interface binding force were presented briefly. The development trend of conversion coating was also discussed.

Key words: film formation mechanism; damage self-healing; densification; interface bonding force

Foundation item: Projects (51375106, 51275105) supported by National Natural Science Foundation of China; Project (2015M571390) supported by Postdoctoral Science Foundation, China; Project (LBH-Z14050) supported by the Heilongjiang Postdoctoral Science Foundation, China

Received date: 2015-05-19; Accepted date: 2015-09-13

Corresponding author: CUI Xiu-fang; Tel: +86-451-82589660; E-mail: cuixf721@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51375106,51275105);中国博士后基金资助项目(2015M571390);黑龙江省博士后基金资助项目(LBH-Z14050)

收稿日期:2015-05-19;修订日期:2015-09-13

通信作者:崔秀芳,博士;电话:0451-82589660;E-mail:cuixf721@163.com