文章编号:1004-0609(2016)-05-1100-07

Fe85Si9.6(Al1-xTix)5.4合金粉体的电子结构及吸波性能

张 煜1, 2,周廷栋1,杜 浩1

(1. 西华大学 材料科学与工程学院,成都 610039;

2. 电子科技大学 国家电磁辐射控制材料工程技术研究中心,成都 610054)

摘 要:以不同含量的Ti原子取代FeSiAl合金中的Al原子,采用机械合金化方法,制备Fe85Si9.6(Al1-xTix)5.4合金粉体。结合固体与分子经验电子理论,计算4种合金粉体的电子结构的变化,并测试粉体的形貌、物相和电磁参数,计算电磁波反射损耗率。结果表明:Ti原子的加入可以细化晶粒,主要增加(111)方向上的共价电子对数,Ti取代量为0.66时,具有理想的吸波性能。

关键词:FeSiAlTi合金; EET理论;电磁参数;反射损耗;机械合金化

中图分类号:TG132.2 文献标志码:A

现如今各种电子产品的广泛使用带来了严重的电磁干扰,因此,人们通过不断开发新的性能优良的吸波材料来解决这个问题。目前,作为吸波材料所使用的吸收剂主要有铁氧体系列、金属粉体、多晶铁纤维等几大类。其中,金属粉体由于具有很高的起始磁导率和饱和磁化强度,具有优异的高频性能[1-2],因此,在微波频段具有很大的使用潜能。FeSiAl合金的典型成分为Fe85Si9.6Al5.4(质量分数,%),也叫Sendust合金,具有非常优异的软磁性能[3-6],对电磁波具有较好的吸收作用,可用作吸波材料的吸收剂。又据研究表明,在合金中加入Ti,可以提高材料的电阻率[7-8],进而降低涡流损耗,同时,Ti的加入也可作为晶粒细化剂。对于吸波材料来说,首先当晶粒达到纳米晶时,纳米晶粒间强交换耦合作用, 使纳米晶软磁材料具有很高的初始磁导率, 并且初始磁导率与晶粒尺寸的六次方成反比。其次, 纳米晶金属材料因晶粒超细化和晶格缺陷使其电阻率大大提高,有利于材料微波磁导率提高和介电常数降低, 对提高材料的微波吸收性能有利[9]。本文作者采用加入少量的Ti原子取代FeSiAl合金中的金属Al原子,目的是不改变提供磁性的Fe原子含量,保留合金粉体的磁性能。将几种粉体在球磨罐中进行高能球磨,得到片状FeSiAlTi合金粉体,研究粉体的形貌特征、物相和电磁参数,并计算分析合金粉体的电子结构和电磁波吸收性能。

电子结构计算分析采用固体与分子经验电子理论(Empirical electron theory of solids and molecules,简称 EET理论)。该理论和计算电子结构的键距差(Bond length difference,简称BLD)法 [10] 是在能带理论、共价键理论、电子浓度理论的基础上提出来的。利用BLD法,求得晶格中各原子杂阶和它们之间共价电子的分布,建立起晶体或分子的价电子结构,从而给出价电子结构与晶体材料性能之间的关系。EET理论现在已经被越来越多的研究人员所接受,YANG等[11]研究Mn对FeNiCr/60%WC复合涂层微观结构和磁性性能的影响,通过EET理论计算得出 Fe3W3C是一个弱的铁磁相(磁矩为0.9018),这是造成包覆涂层非磁性特性的主要原因。FAN等[12]通过EET理论研究Fe3Al的有序结构D03和无序结构,Fe3Al在D03结构中原子间参与成键的是3d(Fe)–3p(Al),在无序结构中参与成键的是4sp(Fe)–3p(Al),无序结构中参与成键的3d电子减少,则磁矩增大。李飞等[13]应用该理论解释了Mg-Al合金的电子结构参数与固溶强化的关系。本文作者通过计算Ti部分取代Al后的FeSiAl合金粉体的键距差,分析相关原子之间的相互作用,研究该系列合金粉体的电子结构和磁性能。

1 实验

用市售的纯铁、硅、铝和钛粉为原料,按照Fe85Si9.6(Al1-xTix)5.4(x=0,0.33, 0.66, 1)成分配料,将粉体放入高能球磨机中进行球磨。球磨机为ND7-2L型高性能不锈钢球磨机,球料比为17:1,转速为450 r/min,磨球为d 5 mm的ZrO2球。球磨时加入适量的分析乙醇,防止球磨时粉体氧化。球磨60 h后取出,将和分析乙醇混合在一起的合金粉体放入烧杯,烘箱中烘干,再捣碎、过筛,得到不同Ti含量的片状合金粉体。将所制得的片状粉体与石蜡按4:1的质量比混合均匀,用10 MPa的压力压制成外径7 mm×内径3 mm×4 mm的同轴圆环样品,测试电磁参数。

采用日本电子株式会社(JEOL)的JSM-7600F型扫描电子显微镜观察粉体形貌。采用DX-2500型X射线衍射仪分析合金粉体的物相(Cu的Kα射线,扫描步长为0.03 (°)/s)。同轴圆环样品的复数介电常数和复数磁导率的测量采用Agilent 8720ET型微波矢量网络分析仪,测试频段为0.5~18 GHz,并据此计算粉体的电磁波反射损耗。

2 结果与分析

2.1 形貌

图1所示为球磨60 h后粉体的SEM像,从图1中可以看出,颗粒的大小只有几个微米,且颗粒呈现片状。此时,粉体尺寸接近GHz频段时的趋肤深度,能够减小材料工作时的涡流损耗,提高材料的电磁性能。

球磨过程中,磨球与粉体不断碰撞,使得粉体会破碎、变形及细化,然后再冷焊拼接在一起,并且这个过程存在于球磨过程的始终,同时粉体表面积会增大,表面活性增强,粉体之间也会吸附在一起。在塑性变形的作用下,粉体会呈现出扁平状结构,从而增大材料的电阻率,并且把电磁感应的涡流限制在一个平面内,此种扁平结构有利于突破Snoek极限[14]。最后,颗粒粒度逐渐趋于平衡,粉体的粒度不再变化,这时的粉体的粒度称为极限粒度,与磨球的大小有关。并且在球磨过程中,层间的原子开始相互扩散,从而形成合金。

图1 球磨后粉体的SEM像

Fig. 1 SEM image of ball-milled powders

2.2 物相

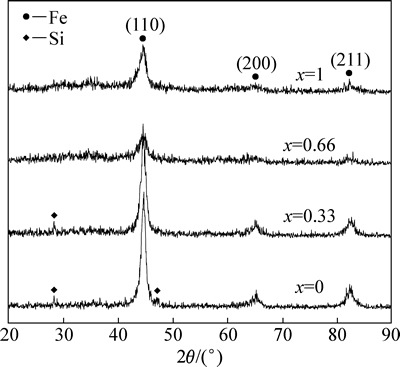

图2 不同Ti含量球磨合金粉体的XRD谱

Fig. 2 XRD patterns of ball-milled powders with various Ti contents

图2所示为4种样品球磨60 h后的XRD谱。由图2可看出,当x=0和0.33时,球磨后还存在Si的衍射峰,说明此时合金粉体中还存在有少量的Si粉体。当x=0.66和1时,Si的衍射峰消失,说明这时Si已经完全固溶进了合金中,同时,α-Fe衍射主峰强度明显降低。当x=0.66时,α-Fe的(200)面的衍射峰几乎消失,说明此时粉体中存在较大的应力,并且晶粒尺寸较小。溶质和溶剂在一起形成固溶体,当溶质原子和溶剂原子直径相差小于15%时,此时易于形成置换固溶体。Fe的原子直径为2.54  ,Ti原子直径为2.90

,Ti原子直径为2.90  ,与Fe原子直径相差为14%。由于Ti与Fe原子在原子直径上的不同,因此,在形成固溶体时,会造成晶格畸变,并引入大量应力。当x为0.66和1时,衍射峰的强度不高,是由于在球磨过程中引起大量的应力,并使晶粒细化。Ti和Al-Ti是传统的晶粒细化剂,在球磨过程中可能会形成Al-Ti合金,进而对晶粒起到细化作用[15],如表1所列,随着Ti含量的增加,晶粒尺寸由1176

,与Fe原子直径相差为14%。由于Ti与Fe原子在原子直径上的不同,因此,在形成固溶体时,会造成晶格畸变,并引入大量应力。当x为0.66和1时,衍射峰的强度不高,是由于在球磨过程中引起大量的应力,并使晶粒细化。Ti和Al-Ti是传统的晶粒细化剂,在球磨过程中可能会形成Al-Ti合金,进而对晶粒起到细化作用[15],如表1所列,随着Ti含量的增加,晶粒尺寸由1176  减小到了916

减小到了916  。在x=0.33时,由于加入Ti含量较少,因此Fe的衍射峰相较于x=0变化不大,而当Ti含量增加时,晶粒细化明显,衍射峰也就变宽,强度减小。

。在x=0.33时,由于加入Ti含量较少,因此Fe的衍射峰相较于x=0变化不大,而当Ti含量增加时,晶粒细化明显,衍射峰也就变宽,强度减小。

球磨后粉体晶格常数的变化,可以由布拉格方程与立方晶系的晶面间距公式得到:

(1)

(1)

(2)

(2)

式中:λ为X射线波长(1.5418  );θ为衍射角;(h k l)为晶面指数。由(110)晶面可以计算出4种样品的晶格常数如表1所列。

);θ为衍射角;(h k l)为晶面指数。由(110)晶面可以计算出4种样品的晶格常数如表1所列。

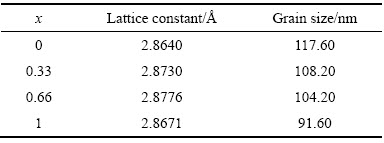

表1 球磨后晶格常数a与晶粒尺寸

Table 1 Lattice constant and average grain size

2.3 电子结构

确定实验测得的晶格常数值后,利用EET理论与BLD法经验理论来验证实验结果,以及确定各原子所处状态。对于(Si,Al,Ti)原子在无序固溶体Fe85Si9.6(Al1-xTix)5.4中是随机分布在α-Fe的体心和顶角位置,可以采用平均原子模型来进行BLD分析。主要考虑沿(111) 方向的最短键和沿(100)方向的次短键,分别记为IA和IB,且共价键数目IA=8,IB=6。部分经验理论的键距差公式为:

(3)

(3)

式中: 和

和 表示经验理论键距;D(n)表示实验键距;RS(1)为单键半距;β为常数,其取值由具体情况确定,这里取β=0.6

表示经验理论键距;D(n)表示实验键距;RS(1)为单键半距;β为常数,其取值由具体情况确定,这里取β=0.6  ;nA和nB分别为A键和B键共价电子对数。在BLD方法中经验理论值与实验测量值的差ΔD的绝对值大小反应了所选取杂阶是否与实际情况相一致,因此,ΔD绝对值的大小也是反映理论分析过程正确性的依据,一般要求|ΔD|<0.05

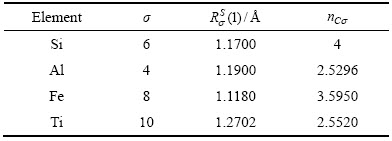

;nA和nB分别为A键和B键共价电子对数。在BLD方法中经验理论值与实验测量值的差ΔD的绝对值大小反应了所选取杂阶是否与实际情况相一致,因此,ΔD绝对值的大小也是反映理论分析过程正确性的依据,一般要求|ΔD|<0.05  ,证明所假设的杂化态与实际相符。在计算过程中,通过反复选取元素的杂化态,使结果达到理论正确性判断依据后所确定的每种元素杂化态分别如表2所列。

,证明所假设的杂化态与实际相符。在计算过程中,通过反复选取元素的杂化态,使结果达到理论正确性判断依据后所确定的每种元素杂化态分别如表2所列。

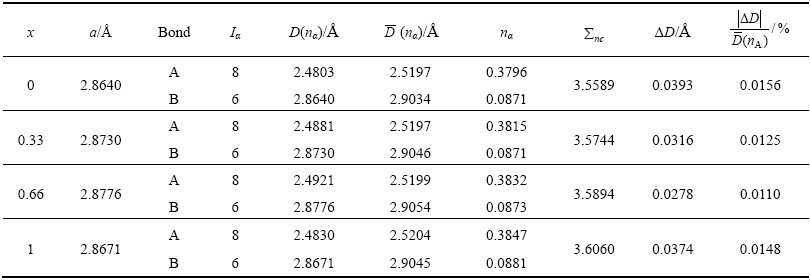

计算结果如下表3所列。表3中计算出的|ΔD|<0.05  ,满足理论分析正确性的要求,若用相对误差表示数据的可靠性,最低可以达到0.0110%,可见数据的可靠性很好。随着Ti取代量的增加,A键与B键的共价键对数呈现相似的变化规律,最短键A键对数随着Ti含量的增加而增加,次短键B键对数在Ti取代的过程中虽然也呈增大的趋势,但是变化不大。由于A键对数要远大于B键的,因此,A键构成了晶胞的主键络。虽然用于取代Al原子的Ti原子在杂阶为10阶时的共价电子数要小于杂阶为4阶的Al原子的,取代过程Fe、Si、(AlTi)原子的质量分数保持不变,但是在计算过程中采用的是相对原子分数,Fe、Si原子的相对原子分数均是在不断增加,因此,总的共价电子数

,满足理论分析正确性的要求,若用相对误差表示数据的可靠性,最低可以达到0.0110%,可见数据的可靠性很好。随着Ti取代量的增加,A键与B键的共价键对数呈现相似的变化规律,最短键A键对数随着Ti含量的增加而增加,次短键B键对数在Ti取代的过程中虽然也呈增大的趋势,但是变化不大。由于A键对数要远大于B键的,因此,A键构成了晶胞的主键络。虽然用于取代Al原子的Ti原子在杂阶为10阶时的共价电子数要小于杂阶为4阶的Al原子的,取代过程Fe、Si、(AlTi)原子的质量分数保持不变,但是在计算过程中采用的是相对原子分数,Fe、Si原子的相对原子分数均是在不断增加,因此,总的共价电子数 逐渐增加。由上面得出相较于FeSiAl合金,A和B键数目随着Ti含量的增加而增加,并且共价电子数

逐渐增加。由上面得出相较于FeSiAl合金,A和B键数目随着Ti含量的增加而增加,并且共价电子数 增加,则主键络构成的共价键骨架要比基体更为稳固[16]。

增加,则主键络构成的共价键骨架要比基体更为稳固[16]。

表2 原子杂化态

Table 2 Hybridization table of each atom

表3 不同Ti含量电子结构

Table 3 Electron structure of various Ti content

2.4 电磁参数和吸波性能

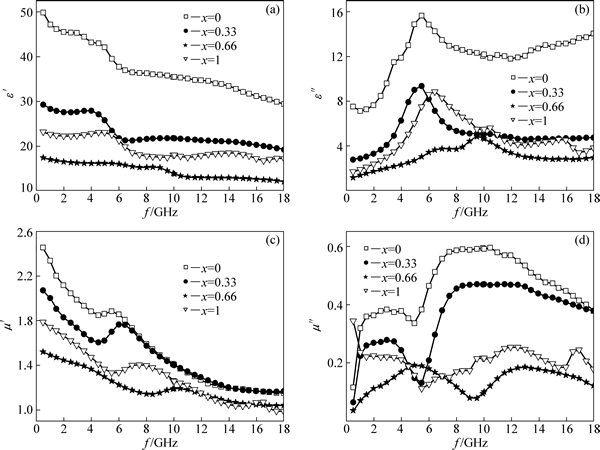

图3所示为4种不同Ti含量样品的复介电常数和复磁导率。从图3中可以看出,相较于没有加入Ti的样品,加入Ti后,介电常数和磁导率都要比未加Ti的样品低,尤其突出的是介电常数的实部下降了25左右,介电常数虚部则下降了6左右。当x=0.66时,实部和虚部均达到最小。总体上加入Ti后磁导率实部和虚部都降低,但是在x=0.66时出现极小值,而不是在x=1时。导致这个变化的原因主要有两点,一是因为Ti原子的杂化双态h和τ态均没有磁电子[17],且Si和Al也不提供磁性,所以FeSiAlTi粉体中的磁性来自于Fe原子的贡献。在Ti原子取代Al原子过程中,由于Ti原子的相对原子质量大于Al原子的,此时相当于对磁性的稀释,因此会出现磁导率的依次降低。另一方面,因为Ti原子占据Al原子位置后,使得x=0.66时的晶格常数最大,同时,XRD谱中此时的峰相较于其他3个样品更加宽化,从而说明其应力为4个样品中最大。应力是使得相对磁导率减小的原 因[18],导致磁导率在x=0.66时最小。

衡量材料对电磁波的衰减能力可以用反射损耗表示,反射损耗越小,其衰减能力越强。单层吸波材料的反射损耗可表示为[19]:

(4)

(4)

(5)

(5)

(6)

(6)

式中:Γ为反射损耗;复数介电常数分别为ε′和ε″;复数磁导率分别为μ′和μ″;频率为f;厚度为d;k为传播函数;z为波阻抗,z0=120 πΩ为真空波阻抗;μ0为真空磁导率;ε0为真空介电常数。要使吸波材料与自由空间达到波阻抗匹配,需使μ′-jμ″=ε′-jε″。

图3 不同Ti含量粉体的复数介电常数实部和虚部以及复数磁导率的实部和虚部

Fig. 3 Real part (a) and imaginary part (b) of complex permittivity and real part (c) and imaginary part (d) of complex permeability of powders with various Ti contents

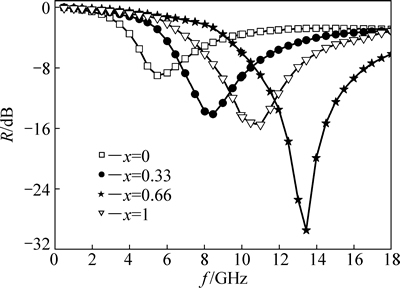

图4是根据上面4个样品的电磁参数计算出的各波性能得到改善,并向高频方向移动。没有加入Ti时,反射损耗的峰值在5.48 GHz处达到最小,为-9.02 dB。x=0.33时,在频率为8.29 GHz时达到反射损耗为-14.18 dB,-10 dB以下吸收频率宽度为3.45 GHz。当x=0.66时,损反射耗达到最小,反射损耗的峰值所在的频率最高,在13.36 GHz处反射损耗达到了-30.95 dB,-10 dB以下的吸收频段宽度达到了4.46 GHz。当x=1时,反射损耗的峰值开始向左移,在10.91 GHz处,反射损耗达到最小,为-15.6 dB,-10 dB以下的吸收频带宽度为3.06 GHz。总体上,加入Ti使的合金粉体,其反射损耗峰值向高频方向移动,增加了材料的高频特性,并且当x=0.66时,能够取得最好的效果,改善了原来FeSiAl合金的性能。

图4 FeSiAlTi粉体的反射损耗(d=1.5 mm)

Fig. 4 Reflection losses of FeSiAlTi powders (d=1.5 mm)

磁损耗型吸波材料是通过提高磁导率来尽可能达到自由空间阻抗匹配。当加入Ti含量为x=0.66时,磁导率的实部和虚部虽然都达到了最小,这对于磁损耗型吸波材料来说是不利的,但相较于磁导率的减小程度,介电常数减小非常明显,同时此时的介电常数达到最小值,这有利于吸波材料与自由空间达到阻抗匹配。因此从反射损耗来看,此时的反射损耗达到最小。

用Ti部分取代Al,可以降低FeSiAl粉体的电磁波反射损耗。但x=1时,即Ti完全取代Al,形成FeSiTi合金粉体,此时的反射损耗反而不如部分取代。因而,对FeSiAl合金,用Ti取代Al来改变电磁波吸收性能,只能是Ti取代约0.66的Al,此时,形成的FeSiAl(Ti)合金粉体中Ti、Al原子达到较为理想的作用。

3 结论

1) Ti的加入可以作为晶粒细化剂,使晶粒尺寸从1176  减小到916

减小到916  。

。

2)Ti原子的加入使得α-Fe 的(111)和(100)方向上的共价电子对增大,同时总的共价电子数目也增大,(111)方向上的共价键构成晶胞的主键络。

3) 电磁波反射损耗在Ti取代约0.66的Al时,在频率为13.36 GHz处达到最小的反射损耗值-30.95 dB。

REFERENCES

[1] 邓龙江, 周佩珩. 高频磁结构与磁极限关系的研究与现状[J]. 电子科技大学学报, 2009, 38(5): 531-536.

DENG Long-jiang, ZHOU Pei-heng. High frequency magnetic structure and magnetic bounds relation[J]. Journal of University of Electronic Science and Technology of China, 2009, 38(5): 531-536.

[2] 刘祥萱, 陈 鑫, 王煊军, 刘 渊. 磁性吸波材料的研究进展[J]. 表面技术, 2013, 42(4): 104-109.

LIU Xiang-xuan, CHEN Xin, WANG Xuan-jun, LIU Yuan. Recent progress in magnetic absorbing materials[J]. Surface Technology, 2013, 42(4): 104-109.

[3] ZHOU T D, LIANG D F, DENG L J, LUAN D C. Electron structure and microwave absorbing ability of flaky FeSiAl powders[J]. Journal of Materials Science & Technology, 2011, 27(2): 170-174.

[4] XU Hai-bing, BIE Shao-wei, JIANG Jian-jun, YUAN-Wei, CHEN Qian, XU Yong-shun. Electromagnetic and microwave absorbing properties of the composites containing flaky FeSiAl powders mixed with MnO2 in 1-18 GHz[J]. Journal of Magnetism and Magnetic Materials, 2016, 401: 567-571.

[5] LIU L, YANG Z H, DENG C R, LI Z W, ABSHINOVA M A, KONG L B. High frequency properties of composite membrane with in-plane aligned sendust flake prepared by infiltration method[J]. Journal of Magnetism and Magnetic Materials, 2012, 324(10): 1786-1790.

[6] LIU Xin, XIE Huan-wen, WANG Lei, LUO Jie-wen, CAI Yi-xiang. Production of Fe-Si-Al-Ni-Ti soft magnetic alloy powder by inert-gas atomization[J]. Procedia Engineering, 2012, 27: 1426-1433.

[7] COUTU L, CHAPUT L, WAECKERLE T. 50.50 FeNi permalloy with Ti and Cr additions for improved hardness and corrosion resistance[J]. Journal of Magnetism and Magnetic Materials, 2000, 215: 237-239.

[8] LIU Jun-hu, MA Tian-yu, TONG Hui, LUO Wei, YAN Mi. Electromagnetic wave absorption properties of flaky Fe-Ti-Si-Al nanocrystalline composites[J]. Journal of Magnetism and Magnetic Materials, 2010, 322(8): 940-944.

[9] 邓联文, 冯则坤, 江建军, 何华辉, 付祺伟, 熊惟皓. 纳米晶Fe85Si1Al6Cr8扁平状颗粒材料微波吸收特性[J]. 金属学报, 2006, 42(3): 321-324.

DENG Lian-wen, FENG Ze-kun, JIANG Jian-jun, HE Hua-hui, FU Qi-wei, XIONG Wei-hao. Microwave absorbing capability of Fe85Si1Al6Cr8 nanocrystalline flakes[J]. Acta Metallurgica Sinica, 2006, 42(3): 321-324.

[10] 余瑞璜. 固体与分子经验电子理论[J]. 科学通报, 1978, 23: 217-224.

YU Rui-huang. Empirical electron theory of solids and molecules[J]. Chinese Science Bulletin, 1978, 23: 217-224.

[11] YANG Jiao-xi, MIAO Xuan-he, WANG Xi-bing, YANG Feng. Influence of Mn additions on the microstructure and magnetic properties of FeNiCr/60% WC composite coating produced by laser cladding[J]. International Journal of Refractory Metals and Hard Materials, 2014, 46: 58-64.

[12] FAN Run-hua, QI Liang,SUN Kang-ning, MIN Guang-hui, GONG Hong-yu. The bonding character and magnetic properties of Fe3Al: Comparison between disordered and ordered alloy[J]. Physics Letters A, 2006, 360(2): 371-375.

[13] 李 飞, 王文静, 王 月, 邵善威. Mg-Al合金固溶强化的电子理论研究[J]. 兵器材料科学与工程. 2014, 37(4): 55-57.

LI Fei, WANG Wen-jing, WANG Yue, SHAO Shan-wei. Electron theory of Mg-Al alloy solid solution strengthening[J]. Ordnance Material Science and Engineering, 2014, 37(4): 55-57.

[14] SUN Jun, XU Huai-liang, SHEN Yang, BI Hong, YANG Wen-fan, YANG Ruey-bin. Enhanced microwave absorption properties of the milled flake-shaped FeSiAl/graphite composites[J]. Journal of Alloys and Compounds, 2013, 548: 18-22.

[15] 宋谋胜, 刘忠侠, 李继文, 宋天福, 王明星, 谢敬佩, 翁永刚. 加钛方式与钛含量对A356合金组织和性能的影响[J]. 中国有色金属学报, 2004, 14(10): 1729-1735.

SONG Mou-sheng, LIU Zhong-xia, LI Ji-wen, SONG Tian-fu, WANG Ming-xing, XIE Jin-pei, WENG Yong-gang. Effect of titanium alloying manner and titanium content on microstructure and mechanical properties of A356 alloys[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1729-1735.

[16] 胡益丰, 沈大华, 邓 文. Al-Mg-Si合金GP区 强化作用的价电子结构分析[J]. 轻金属, 2008 (8): 55-58.

HU Yi-feng, SHEN Da-hua, DENG Wen. Analysis of valence electron structure of GP zone in Al-Mg-Si alloy for strengthening[J]. Light Metals, 2008 (8): 55-58.

[17] 陈舜麟, 顾 强, 王天民. Co3Ti 与 CoTi 的晶体结构与结合能的计算及其脆性[J]. 物理学报, 1995, 44(6): 936-942.

CHEN Shun-lin, GU Qiang, WANG Tian-min. Calculation of cohesive energy and lattice constants of the intermetallic compounds Co3Ti and CoTi their brittleness[J]. Acta Physic Sinica, 1995, 44(6): 936-942.

[18] 熊 亮, 李益民, 何 浩, 曾昭易. 显微结构和杂质对金属注射成形 Fe-50% Ni 合金磁性能的影响[J]. 中国有色金属学报, 2011, 21(4), 821-828.

XIONG Liang, LI Yi-min, HE Hao, ZENG Zhao-yi. Effects of microstructure and impurity on magnetic properties of metal injection molding Fe-50%Ni alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(4): 821-828.

[19] 杨志民, 毛昌辉, 杨 剑, 杜 军. 低频(3GHz)微波吸收材料电磁参数匹配特性的研究[J]. 稀有金属, 2004, 28(6): 1006-1009.

YANG Zhi-min, MAO Chang-hui, YANG Jian, DU Jun. Matching characteristic of electro-magnetic parameters of microwave absorbing materials for low frequency (3 GHz)[J]. Chinese Journal of Rare Metals, 2004, 28(6): 1006-1009.

Electronic structure and absorption properties of Fe85Si9.6 (Al1-xTix) 5.4 alloy powder

ZHANG Yu1, 2, ZHOU Ting-dong1, DU Hao1

(1. School of Materials Science and Engineering, Xihua University, Chengdu 610039, China;

2. National Engineering Research Center of Electromagnetic Radiation Control Materials,

University of Electronic Science and Technology of China, Chengdu 610054, China)

Abstract: Fe85Si9.6 (Al1-xTix)5.4 alloy powders were prepared by mechanical alloying with various Ti contents instead of Al atoms in FeSiAl alloy. The electronic structure evolutions of four kinds of alloy powders were calculated with the empirical electron theory of solids and molecules. The morphology, phase and electromagnetic parameters of powders were tested, and the electromagnetic wave reflection losses were calculated. The results show that the addition of Ti can refine the grain and increase the number of covalent electrons in the (111) direction, and the ideal absorbing performance among the four powders can be gotten when the Ti content is 0.66.

Key words: FeSiAlTi alloy; EET theory; electromagnetic parameter; reflection loss; mechanical alloying

Foundation item: Project (13ZC0004) supported by the Sichuan Provincial Education Department; Project (ZYGX2013K001-2) supported by the National Engineering Research Center of Electromagnetic Radiation Control Materials; Project (szjj2013-037) supported by the Key Laboratory of Special Material and Preparing Technology

Received date: 2015-08-11; Accepted date: 2015-12-20

Corresponding author: ZHOU Ting-dong; Tel: +86-28-87726517; E-mail: zhoutd@mail.xhu.edu.cn

(编辑 王 超)

基金项目:四川省教育厅重大培育项目(13ZC0004);国家电磁辐射控制材料工程技术研究中心开放课题(ZYGX2013K001-2);四川省特种材料及制备技术重点实验室开放基金资助项目(szjj2013-037)

收稿日期:2015-08-11;修订日期:2015-12-20

通信作者:周廷栋,教授,博士;电话:028-87726517;E-mail:zhoutd@mail.xhu.edu.cn