文章编号:1004-0609(2015)-09-2326-09

固溶处理对Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd合金组织和力学性能的影响

田 哲1, 2,易丹青1, 2,刘会群1, 2,王 斌1, 2,涂晓萱1, 2,江 勇1, 2,唐 聪1, 2

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

摘 要:通过金相显微镜(OM)、扫描电镜(SEM)、示差扫描量热法(DSC)和室温拉伸性能测试等方法,研究固溶处理对新型高强耐热铝合金Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd合金组织和力学性能的影响。结果表明:当固溶温度由510 ℃升高到525 ℃时,更多的初生相回溶至基体;当固溶温度继续升至530 ℃时,初生相则未进一步回溶,而再结晶晶粒的尺寸持续加剧,导致合金软化程度增加;合金的力学性能由时效强化和固溶软化共同影响,该合金优化的固溶处理制度为525 ℃、2 h,经(525 ℃,2 h)+(185 ℃,7 h)峰时效处理后,合金抗拉强度、屈服强度和伸长率分别为608 MPa、587 MPa和10.4%。

关键词:Al-Cu-Mg-Ag-Nd合金;固溶处理;显微组织;力学性能

中图分类号:TG166.3 文献标志码:A

Effects of solution treatment on microstructures and mechanical properties of Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd aluminum alloy

TIAN Zhe1, 2, YI Dan-qing1, 2, LIU Hui-qun1, 2, WANG Bin1, 2, TU Xiao-xuan1, 2, JIANG Yong1, 2, TANG Cong1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Metal Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China)

Abstract: The effects of solution treatment on the microstructures and mechanical properties of new high-strength heat-resistant Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd aluminum alloy were studied by OM, SEM, DSC and room temperature tensile test. The results show that, as the solution temperature increases from 510 ℃ to 525 ℃, the primary phases dissolve in matrix. The amount of primary phase has no change with temperature increasing to 530 ℃. But the size increase of the recrystallized particles gradually leads to the increase of alloy softening. The mechanical properties of aged alloy are determined by precipitation strengthening and solution softening, and the suitable solution treatment for Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd alloy is 525 ℃ for 2 h. After the solution and peak aging of (525 ℃, 2 h)+(185 ℃, 7 h), the ultimate tensile strength, yield strength and elongation of the aluminum alloy are 608 MPa, 587 MPa and 10.4%, respectively.

Key words: Al-Cu-Mg-Ag-Nd alloy; solution treatment; microstructure; mechanical property

Al-Cu-Mg-Ag系铝合金具有优异的高温力学性能和耐损伤性能,可在200 ℃长期服役,作为耐热件被广泛应用于航空航天领域中。随着航空航天技术的发展,对耐热铝合金的服役温度提出了更高的要求,促使人们利用合金化开发一种新型高强耐热铝合金[1-3]。

肖代红等[4-6]通过研究发现:与传统的Al-Cu-Mg-Ag系铝合金相比,添加稀土元素的合金具有更好的室温和高温力学性能,可在250 ℃下长期服役,这是由于添加合适的稀土元素可以有效地抑制Ω相的生长速率,提高Ω相的形核密度和热稳定性。张新明等[7]研究Nd对2519 Al-Cu-Mg系铝合金组织与耐热性能的影响,表明Nd主要以稀土化合物Al8Cu4Nd的形式沿晶界分布,热稳定性强,高温下有效地阻碍基体的变形和晶界迁移。

Al-Cu-Mg-Ag-RE是一种典型的时效强化铝合金[8]。固溶处理是为了使Cu、Mg、Ag和RE等元素溶入基体中[9],获得较大的过饱和度,从而有利于合金的时效强化过程。影响固溶处理的两个重要参数为固溶温度和固溶时间。提高固溶温度能够促使更多的初生相溶解,但易导致晶界熔化、晶粒异常长大等危害;降低固溶温度将削弱固溶效果,从而降低时效强化[10]。同时,有研究表明,在2.5 h内,固溶时间对Al- Cu-Mg-Ag合金的组织和力学性能影响很小[11]。因此,从工程应用角度来说,有必要研究固溶处理制度,尤其是固溶温度对Al-Cu-Mg-Ag-RE合金性能的影响。

但是,目前针对Al-Cu-Mg-Ag-RE这一类新型高强耐热铝合金的固溶处理研究还鲜见报道。本文作者添加通过稀土元素Nd,旨在研究Al-5.8Cu-0.6Mg- 0.6Ag-0.3Nd合金固溶处理对组织和力学性能的影响,确定合金的最优固溶处理制度,提高其综合性能。

1 实验

实验所用合金由高纯Al (99.99%)、纯Mg (99.95%)、纯Ag(99.9%)、Al-50Cu、Al-10Mn、Al-5Zr、Al-5Ti及Al-20Nd中间合金等原料配比熔炼而成,铸锭规格为d 55 mm×230 mm,化学成分如表1所列。实验合金采用双级均匀化制度,(420 ℃、6 h)+(515 ℃、18 h),然后将圆锭挤压成d10 mm规格的棒材,挤压温度为440 ℃,挤压速度为4 m/min,挤压比为30。挤压棒材采用5种固溶处理制度:510 ℃、2 h,515 ℃、2 h,520 ℃、2 h,525 ℃、2 h,530 ℃、2 h,固溶处理结束后立即水淬,随后进行185 ℃、7 h峰时效处理。

表1 实验合金的化学成分

Table 1 Chemical composition of test alloys (mass fraction, %)

采用NETZSCH STA 449仪器对合金进行差热分析,升温速率为10 K/min。在MTS-810型试验机上测试合金的室温拉伸性能,拉伸速率为2 mm/min,每个结果取3个试样的平均值。采用POLYVER-MET金相显微镜观察阳极覆膜后的合金显微组织,覆膜液为25 g/L的氟硼酸,覆膜电压为18 V。采用Quanta 200扫描电镜观察合金中的第二相粒子和拉伸断口形貌。使用Image-Pro Plus软件统计扫描电镜照片中第二相的面密度和韧窝的平均尺寸。

2 结果与讨论

2.1 挤压态合金的热分析

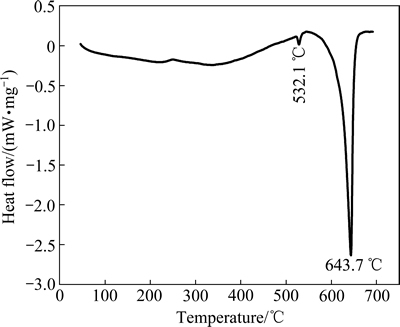

图1所示为挤压态合金的热分析结果。在532.1℃和643.7 ℃时,合金发生明显的吸热反应。532.1 ℃对应的是合金中低熔点共晶组织的熔化,根据Al-Cu-Nd三元相图[12]可初步判断共晶组织由Al8Cu4Nd和Al2Cu两相组成。当固溶温度达到共晶转变温度时,低熔点共晶组织在晶界和晶内复熔,凝固后降低了过烧前组织的紧密程度,对合金的力学性能产生严重影响[13]。因此,本实验中在低于此温度下选择了5种固溶温度:510、515、520、525和530 ℃,固溶时间均为2 h。643.7 ℃对应的是合金基体的熔化温度。

图1 挤压态合金的DSC曲线

Fig. 1 DSC curve of as-extruded alloy

2.2 挤压态合金的显微组织

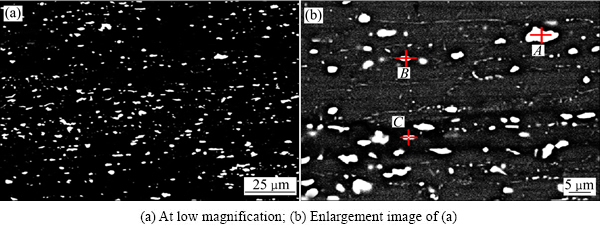

图2所示为挤压态合金的显微组织。由图2可知,大量具有不规则形状的粗大初生相和短棒状相沿挤压方向分布,同时在基体中均匀分布着细小点状相。根据能谱分析,具有不规则形状的粗大相为AlCuMgNd相,而短棒状相为AlCuFeMn相,表2所列为挤压态合金中初生相的能谱分析结果。

图2 挤压态合金的显微组织

Fig. 2 Microstructures of as-extruded alloy

表2 挤压态合金中初生相的能谱分析结果

Table 2 EDX results of primary particles in as-extruded alloy shown in Fig. 2(b)

图3 经过不同温度固溶处理2 h后合金的显微组织

Fig. 3 Microstructures of solution treated alloys at different temperatures for 2 h

图3所示为合金经过不同温度固溶处理后的显微组织。由图3(a)~(e)可以看出,固溶处理后,大量均匀分布的细小点状相回溶基体,且随着固溶温度的升 高,粗大初生相的尺寸逐渐减小,数量逐渐减少。在530 ℃固溶2 h后,未溶相仍为AlCuMgNd相和AlCuFeMn相(见表3)。

表3 530 ℃、2 h固溶后合金中未溶相的能谱分析结果

Table 3 EDX results of residual primary particles in alloy solution treated at 530 ℃ for 2 h shown in Fig. 3(f)

图4所示为不同固溶处理条件下合金中初生相的面分布密度。由图4可知,随着固溶温度的升高,面分布密度逐渐减小,而当固溶温度继续增大时,面分布密度减小程度趋于平缓;当固溶温度高于525 ℃时,面分布密度基本不再变化,这说明在525 ℃固溶2 h和大部分可溶相均回溶至基体。当再提高固溶温 度时,仅微量的残余相回溶,但是,过高的固溶温度必然导致再结晶晶粒长大,不利于获得优异的综合性能[14]。

图4 不同固溶处理条件下合金中初生相的面分布密度

Fig. 4 Area distribution density of residual primary particles in alloys solution-treated under different conditions

2.3 固溶处理对固溶态合金组织和力学性能的影响

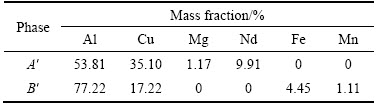

图5所示为不同固溶处理条件下合金的显微组织。由图5(a)可知,在挤压态合金中,密集、细小的纤维状组织沿挤压方向分布。由图5(b)~(f)可知,固溶处理中合金发生再结晶,形成扁平状的再结晶晶粒,随着固溶温度的升高,再结晶晶粒的尺寸增大。

图6所示为不同固溶处理条件下合金的力学性能。合金的屈服强度随固溶温度的升高而降低,主要原因有两个方面:一方面,大量尺寸较大、不易变形的AlCuFeMn和AlCuMgNd颗粒等均匀地分布在基体中,因此,在塑性变形过程中位错只能以奥罗万机制绕过这些颗粒。经过510 ℃固溶处理后,这些粗大颗粒的溶解使颗粒间的距离增大,位错能够较容易地绕过这些颗粒,导致屈服强度降低;同时,随着固溶温度的升高,更多的粒子溶入到基体中,合金屈服强度进一步降低。另一方面,合金发生再结晶也导致屈服强度的降低。再结晶的程度主要依赖于挤压态合金中形变储能的多少,在挤压过程中,大部分能量转化为热量,尚有一部分能量以晶体缺陷的形式,如位错和堆垛层错等,保留在合金中,这些形变储能为再结晶提供驱动力。在固溶处理中,新的无畸变晶粒形核,通过消耗相邻亚晶界上的位错而长大,固溶温度由510 ℃升高到530 ℃时,再结晶过程中的形核率和长大速率都增大,位错密度急剧减小,削弱了加工硬化效应,降低位错运动的阻力,导致屈服强度下降,而且固溶温度的升高也促使晶粒长大,根据霍尔-配奇关系,粗大的再结晶晶粒不利于合金的强化。

图7所示为不同固溶处理条件下合金的断口形貌。由图7可以看出,所有试样的断口都由一些大小不等的圆形和椭圆形韧窝组成,这些韧窝分布均匀,表现为明显的韧性断裂特征。挤压态合金中韧窝的平均直径约为3 μm,随着固溶温度的升高,韧窝明显变大变深,在530 ℃固溶2 h后,韧窝的平均直径达到10 μm左右。不同固溶处理条件下断口形貌特征与图6中伸长率的变化相匹配。韧窝特征的形成机理为空洞聚集,即显微空洞形核、长大、集聚直至断裂。首先,材料内部分离形成空洞,在滑移的作用下空洞逐渐长大并与其他空洞连接在一起,形成了韧窝断口,合金的空洞主要在第二相颗粒处形成,一般在韧窝底部可以发现第二相颗粒脱离基体[15-16](见图7(e))。在固溶处理过程中,随着固溶温度的升高,第二相颗粒逐渐减少,降低空洞的形核点,阻碍了空洞的长大和聚集,提高了合金的塑性。

2.4 固溶处理对时效态合金组织和力学性能的影响

图8所示为不同固溶处理后再经(185 ℃,7 h)时效后合金的力学性能。由图8可知,随着固溶温度由510 ℃升高到525 ℃,合金的屈服强度由520 MPa提高到587 MPa;但随着固溶温度的继续升高,达到530 ℃时,合金屈服强度却有所降低,这主要是因为温度从525 ℃升高到530 ℃时,初生相并未进一步回溶,合金的过饱和度没有提高,因此,后续时效过程不受影响,析出相的数量及尺寸没有发生明显变化,但是由温度升高引起的晶粒尺寸增大导致屈服强度有所降低。与屈服强度的变化规律相比,合金的伸长率呈现出相反的变化趋势。

图5 不同固溶处理条件下合金的显微组织

Fig. 5 Microstructures of solution-treated alloys under different conditions

图6 不同固溶处理条件下合金的力学性能

Fig. 6 Mechanical properties of alloys solution-treated under different conditions

图9所示为不同固溶处理条件下时效态合金的断口形貌。由图9可以看出,所有试样的断口都由一些大小不等的圆形和椭圆形的韧窝组成,这些韧窝分布均匀,表现为明显的韧性断裂特征。当固溶温度由510 ℃升高到525 ℃时,韧窝逐渐变小变浅,由最初平均直径约8 μm变为5 μm左右,在530 ℃固溶2 h后,韧窝的平均直径又增加到约6.5 μm。不同固溶处理条件下合金的断口形貌特征与图8中所示的伸长率的变化相匹配。

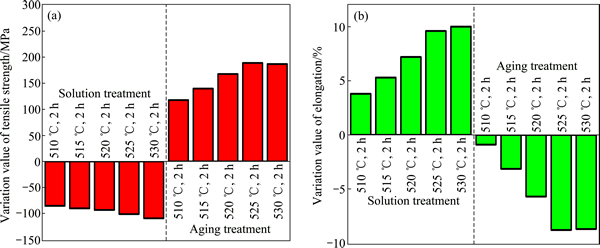

图10(a)所示为不同固溶处理条件下固溶态、时效态合金与挤压态合金抗拉强度的变化量。随着固溶温度的升高,固溶态合金的强度逐渐降低,时效态合金的强度以525 ℃分界,先升高后降低。众所周知,时效强化的效果取决于固溶态合金中合金元素的固溶程度,固溶程度越大,时效过程中析出的强化相越多,越有利于提高合金的强度。根据前面的实验结论,提高固溶温度使更多的初生相溶入基体,但达到525 ℃以后,更高的固溶温度没有使初生相进一步溶解,却加重了合金的软化程度,使时效态合金的强度下降。相比于强度的变化规律,合金的伸长率呈现出相反的趋势,如图10(b)所示。

图7 不同固溶处理条件下合金的断口形貌

Fig. 7 Fracture surface morphologies of alloys solution-treated under different conditions

图8 不同固溶处理条件下时效态合金的力学性能

Fig. 8 Mechanical properties of aged alloys solution-treated under different conditions

图9 不同固溶处理条件下时效态合金的断口形貌

Fig. 9 Fracture surface morphologies of aged alloys solution-treated under different conditions

根据上述分析讨论,可以得出合金的力学性能是固溶软化和时效强化的综合体现,图11所示为合金的抗拉强度和伸长率随固溶温度升高的变化趋势。由于固溶温度高于525 ℃后,没有更多的初生相回溶到基体中,因此无法进一步提高合金的过饱和固溶程度,时效强化的效果没有明显增加,但是,由于发生再结晶及晶粒长大,合金的软化程度仍在加剧,在这两者的耦合作用下,可以得到两者综合影响的规律,进而确定合金的最优固溶温度为525 ℃,在此温度下,合金具有优异的力学性能。

图10 不同固溶处理条件下固溶态、时效态合金抗拉强度的变化量和伸长率的变化量

Fig. 10 Variation values of tensile strength (a) and elongation (b) of alloys solution-treated under different conditions

图11 合金抗拉强度和伸长率随固溶温度的变化趋势

Fig. 11 Variation trend of strength (a) and elongation (b) of aged alloy with solution temperature

3 结论

1) 当固溶温度由510 ℃升高到525 ℃,更多的初生相回溶至基体中;当固溶温度继续升至530 ℃时,则没有进一步的回溶。再结晶晶粒的尺寸随固溶温度的升高显著增大。这两个方面的共同作用导致合金产生固溶软化,随温度的升高,合金软化程度加剧。

2) 时效态合金的力学性能由时效强化和固溶软化共同影响。Al-5.8Cu-0.6Mg-0.6Ag-0.3Nd合金的最优固溶处理制度为(525 ℃,2 h),经(525 ℃,2 h)+(185 ℃,7 h)峰时效处理后,合金的抗拉强度、屈服强度和伸长率分别为608 MPa、587 MPa和10.4%。

REFERENCES

[1] 张 坤, 戴圣龙, 杨守杰, 黄 敏, 颜鸣皋. Al-Cu-Mg-Ag系新型耐热铝合金研究进展[J]. 航空材料学报, 2006, 26(3): 251-257.

ZHANG Kun, DAI Sheng-long, YANG Shou-jie, HUANG Min, YAN Ming-gao. Development of a new creep resistant Al-Cu-Mg-Ag type alloy[J]. Journal of Aeronautical Materials, 2006, 26(3): 251-257.

[2] 刘晓艳, 潘清林, 陆智伦, 曹素芳, 何运斌, 李文斌. Al-Cu-Mg-Ag耐热铝合金的热稳定性[J]. 中国有色金属学报, 2011, 21(6): 1244-1251.

LIU Xiao-yan, PAN Qing-lin, LU Zhi-lun, CAO Su-fang, HE Yun-bin, LI Wen-bin. Thermal stability of Al-Cu-Mg-Ag heat-resistant alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1244-1251.

[3] POLMEAR I J, COUPLE M J. Design development of an experimental wrought aluminum alloy for use at elevated temperatures[J]. Metall Trans A, 1988, 19(4): 1027-1034.

[4] XIAO D H, WANG J N, DING D Y, CHEN S P. Effect of rare earth Ce addition on the microstructure and mechanical properties of an Al-Cu-Mg-Ag alloy[J]. Journal of Alloys and Compounds, 2003, 352: 84-88.

[5] 肖代红, 陈康华, 宋 旼. 铈对Al-Cu-Mg-Mn-Ag合金时效析出与显微组织的影响[J]. 中国有色金属学报, 2007, 17(5): 669-675.

XIAO Dai-hong, CHEN Kang-hua, SONG Min. Effect of cerium addition on precipitation and microstructure of Al-Cu-Mg-Mn- Ag alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(5): 669-675.

[6] 肖代红, 黄伯云, 宋 旼, 陈康华. Al-Cu-Mg-(Ag,La)合金的显微组织与力学性能[J]. 中国有色金属学报, 2008, 18(4): 571-576.

XIAO Dai-hong, HUANG Bai-yun, SONG Min, CHEN Kang-hua. Microstructures and mechanical properties of Al-Cu-Mg-(Ag,La) alloys[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(4): 571-576.

[7] 张新明, 王文韬, 刘 波, 陈明安, 刘 瑛, 高志国, 叶凌英, 贾寓真. Nd对2519铝合金组织与耐热性能的影响[J]. 中国有色金属学报, 2009, 19(1): 15-20.

ZHANG Xin-ming, WANG Wen-tao, LIU Bo, CHEN Ming-an, LIU Ying, GAO Zhi-guo, YE Ling-ying, JIA Yu-zhen. Effect of Nd addition on microstructures and heat-resisting properties of 2519 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 15-20.

[8] 蔡金伶, 易丹青, 王宏伟, 王 斌. Ag对Al-Cu-Mg合金Ω相析出行为的影响[J]. 中国有色金属学报, 2011, 21(7): 1504- 1512.

CAI Jin-ling, YI Dan-qing, WANG Hong-wei, WANG Bin. Effect of Ag on precipitation behavior of Ω phase in Al-Cu-Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1504-1512.

[9] HUANG B P, ZHENG Z Q. Independent and combined roles of trace Mg and Ag additions in properties precipitation process and precipitation kinetics of Al-Cu-Li-(Mg)-(Ag)-Zr-Ti alloys[J]. Acta Materialia, 1998, 46(12): 4381-4393.

[10] 韩小磊, 熊柏青, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟. 固溶处理对7150铝合金组织和力学性能的影响[J]. 中国有色金属学报, 2010, 20(6): 1095-1101.

HAN Xiao-Lei, XIONG Bai-qing, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Effect of solution treatment on microstructures and mechanical properties of 7150 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1095-1101.

[11] 陆智伦, 潘清林, 陈 勤, 曹素芳, 刘晓艳, 何运斌. 固溶处理对含Ag的Al-Cu-Mg合金力学性能和组织的影响[J]. 航空材料学报, 2011, 31(6): 24-29.

LU Zhi-lun, PAN Qing-lin, CHEN Qin, CAO Su-fang, LIU Xiao-yan, HE Yun-bin. Effects of solution treatment on mechanical properties and microstructure of Al-Cu-Mg alloy with Ag addition[J]. Journal of Aeronautical Materials, 2011, 31(6): 24-29.

[12] RIANI P, ARRIGHI L, MARAZZA R, MAZZONE D, ZANICCHI G, FERRO R. Ternary rare-earth aluminum systems with copper: A review and a contribution to their assessment[J]. Journal of Phase Equilibria and Diffusion, 2004, 25: 22-52.

[13] 周明哲, 易丹青, 王 斌, 黄道远. 固溶处理对2E12铝合金组织及疲劳断裂行为的影响[J]. 中南大学学报(自然科学版), 2012, 43(1): 66-73.

ZHOU Ming-zhe, YI Dan-qing, WANG Bin, HUANG Dao-yuan. Effect of solution treatment on fatigue behavior of 2E12 aluminum alloy[J]. Journal of Central South University (Natural Science), 2012, 43(1): 66-73.

[14] 李 杰, 尹志民, 王 涛, 李念奎. 固溶-单级时效处理对7055铝合金力学和电学性能的影响[J]. 轻金属加工技术, 2004, 32(11): 39-43.

LI Jie, YIN Zhi-min, WANG Tao, LI Nian-kui. The effect of solution and single-aging treatment on mechanical and electrical properties of 7055 aluminum alloy[J]. Light Alloy Fabrication Technology, 2004, 32(11): 39-43.

[15] XU D K, ROMETSCH P A, BIRBILIS N. Improved solution treatment for an as-rolled Al-Zn-Mg-Cu alloy, Part I: Characterisation of constituent particles and overheating[J]. Materials Science and Engineering A, 2012, 534: 234-243.

[16] LIU X Y, PAN Q L, LU Z L, CAO S F, HE Y B, LI W B. Effects of solution treatment on the microstructures and mechanical properties of Al-Cu-Mg-Ag alloy[J]. Materials and Design, 2010, 31(9): 4392-4397.

(编辑 龙怀中)

基金项目:总参装备预研项目;国家“十二五”科技支撑计划资助项目(2014BAC03B05)

收稿日期:2015-01-06;修订日期:2015-06-10

通信作者:刘会群,讲师,博士;电话:0731-88836320;E-mail: liuhuiqun@csu.edu.cn