稀贵金属在氢气纯化中的应用

来源期刊:稀有金属2003年第1期

论文作者:陈文梅 邢丕峰 陈绍华

关键词:氢气纯化; 耐熔金属; 膜分离; 金属膜;

摘 要:综述了国内外对含氢同位素(氕H, 氘D, 氚T)气体及其含其它杂质(He, N2, Ar)混合气的纯化处理以获得高纯(99.9999%以上)氢气的各种方法及它们的优缺点. 重点介绍了长期以来使用稀贵金属钯银合金(Pd-Ag)体系的固态扩散膜技术的研究与发展. 分析了目前使用的钯银合金膜技术的优势与不足; 指出了利用耐熔金属Zr, Nb, Ta, V等对氢的高选择性和高渗透性, 并结合金属钯对氢的催化特性和抗氧化性, 对耐熔金属加以表面改性以制备高选择渗氢膜的技术方法, 从而获得高纯氢气的巨大应用前景.

稀有金属 2003,(01),8-17 DOI:10.13373/j.cnki.cjrm.2003.01.002

邢丕峰 陈文梅

四川大学化工学院,中国工程物理研究院核物理与化学研究所,四川大学化工学院 四川成都610065中国工程物理研究院核物理与化学研究所,四川绵阳621900 ,四川绵阳621900 ,四川成都610065

综述了国内外对含氢同位素 (氕H , 氘D , 氚T) 气体及其含其它杂质 (He , N2 , Ar) 混合气的纯化处理以获得高纯 ( 99.9999%以上 ) 氢气的各种方法及它们的优缺点。重点介绍了长期以来使用稀贵金属钯银合金 (Pd Ag) 体系的固态扩散膜技术的研究与发展。分析了目前使用的钯银合金膜技术的优势与不足 ;指出了利用耐熔金属Zr , Nb , Ta , V等对氢的高选择性和高渗透性 , 并结合金属钯对氢的催化特性和抗氧化性 , 对耐熔金属加以表面改性以制备高选择渗氢膜的技术方法 , 从而获得高纯氢气的巨大应用前景。

中图分类号: TQ116

收稿日期:2002-03-27

基金:中国工程物理研究院核物理与化学研究所所长基金 ( 5 2 4) 资助;

Abstract:

The methods of purifying hydrogen isotopes from impurity gases to get ultra high pure (99 9999%) hydrogen gases were summarized, which advantages and disadvantages were also reviewed. The development and investigation of solid state diffusion membranes based on rare noble metal (alloy) palladium silver alloy were introduced emphatically. The merits and demerits of current employed Pd Ag alloy membranes were analyzed. It was pointed out that in order to prepare high selective hydrogen permeable membranes to get ultra high pure hydrogen, the surfaces of the refractory metals such as zirconium, niobium, tantalum and vanadium were modified, which utilized these metals/ high selective H permeability, and combined noble metal palladium/ catalytic activity for hydrogen and oxidation resistance, and then a high selective hydrogen permeable composite membranes was prepared. It could be indicated that this high selective hydrogen permeable membranes prepared by such technology are vastly applicable for producing ultra high pure hydrogen gases.

Keyword:

hydrogen purification; refractory metal; membranes separation; metal membranes;

Received: 2002-03-27

随着社会的发展, 科学的进步, 氢在人们的社会生活中、 工业生产中、 科学研究中正变得越来越重要。 在能源方面, 随着石油、 煤等传统能源的日益枯竭, 氢能源正以它洁净、 高效、 来源广、 可再循环、 无污染等优势而赢得人们的青睐

1 氢气的纯化方法

由于氢的应用日益广泛和重要, 对氢及其同位素气体的纯化与分离的研究也越来越深入。 经过几十年的研究与发展, 目前已有了多种技术, 这是多学科综合应用的结果

从生产规模的要求上看, 现有的方法大都能满足从小的实验室要求到大规模的工业化生产。 但从实际应用和经济上考虑, 只有两种方法能实际应用于整个从小规模到大规模的生产能力, 即催化纯化和聚合物膜扩散法。 两种物理方法即低温分离和变压吸附最适于大规模应用。 其余的方法, 包括钯合金膜扩散法适于小到中等规模的生产。

在选择氢的纯化方法时, 除了要考虑生产规模外, 还有两个重要方面需要考虑:一是它对原料气的纯化优势是在处理含高氢浓度的混合气上, 还是在处理含低氢浓度的混合气上; 二是涉及到由于原料气的化学组成而对纯化方法的限制, 它既包括纯化方法对非氢气体的选择性, 又包括纯化方法对作为杂质在原料气中出现的非氢气体的中毒行为的抵抗能力。 上述所有方法都能较好地纯化富氢气。 催化纯化通过氧化作用或甲烷化作用使氢与氧生成水或一氧化碳而除去氧, 这种方法主要用于已处理过的、 相对氢浓度较高的富氢气的再纯化, 如电解氢的纯化升级。 变压吸附也要求需处理的原料气是富氢的, 因为它通过选择性吸附杂质气体而达到纯化氢的目的。 低温分离能够在较大氢浓度范围内操作, 其含氢量可在30%~80%, 但它局限于气体组成中含有那些在低温下选择性冷凝的气体组分。 金属氢化物法、 钯合金膜扩散法和聚合物膜扩散法具有处理含低氢浓度气体的能力, 金属氢化物法分离和钯合金膜扩散法分离分别基于氢的选择性吸附和扩散, 纯化后的氢气浓度不受进料气氢浓度的影响。 但是, 聚合物膜扩散法是基于扩散速度差的原理, 而非对氢的选择性吸附, 并且纯化后氢气的纯度要受到进料气中氢浓度和其它组分气体性质的影响。 大多数纯化方法对原料气中的某种确定杂质的中毒很敏感, 特别是那些依赖选择性反应如吸附、 扩散的方法, 硫化合物, 有时二氧化碳是主要的中毒源。

表1 各种氢纯化方法的比较

Table 1 Comparison of different hydrogen purification methods

| 方 法 | 原 理 | 典型进料气 | 产品氢 气纯度/% |

氢气 回收率/% |

生产规模 | 备 注 |

| 低 温 分 离 |

低温下气体混合物中部分气体冷凝析出 | 石化废气, 含氢可在30%~80% | 90~98 |

95 |

大 |

必须进行预处理以去除CO2, H2S和水蒸汽 |

| 聚合物膜扩散 |

不同气体穿过渗透膜的扩散速度不同 | 石化废气和氨吹扫气 |

92~98 |

>85 |

小~大 |

He, CO2, H2O (l) 也可以渗透穿过膜 |

| 金属氢化物分离 |

氢与金属形成金属氢化物的可逆反应 | 氨吹扫气 |

99.9999 |

75~95 |

小~中 |

O2, N2, CO, S会使氢的吸附中毒 |

| 固体聚合物电解池 |

氢离子电解通过固体聚合物膜 | 热化学循环产生的氢 |

99.8 |

95 |

小 |

含硫化合物使电催化中毒 |

| 变 压 吸 附 |

从气体混合物中选择性吸附气体杂质 | 任何富氢气体 |

99.999 |

70~85 |

大 |

在吹扫气阶段氢气有损失, 回收率相对较低 |

| 催 化 纯 化 |

通过与氢的催化反应除去氧气 | 含氧气杂质的富氢气 | 99.999 |

高达99 |

小~大 |

一般用于对电解生成氢的再提纯, 有机物, Pb-, Hg-, Cd-, S的化合物会使催化剂中毒, 还有H2O的产生 |

| 钯 膜 扩 散 |

氢选择性扩散穿过钯合金膜 | 任何含氢气体 |

≥99.9999 |

高达99 |

小~中 |

含硫化合物和不饱和烃削弱了膜的渗透性 |

从进料气中回收氢的水平随所采用的方法不同而有很大的变化。 金属氢化物法、 变压吸附法和聚合物膜扩散法具有相对较低的回收水平, 一般在70%~85%的范围内; 而低温分离法和固体聚合物电解法能获得的回收水平为95%; 仅仅只有钯合金膜扩散法和催化纯化技术能从富氢的原料气中获得高达99%的回收水平, 如果使用的进料气是稀氢气或富含杂质, 则回收水平有所下降。

上述几种纯化方法所生产的氢的纯度均有不同的局限性。 低温分离和聚合物膜扩散法处在最低的氢纯度水平上, 低至约为90%; 金属氢化物法能够达到99.999%的氢纯度水平; 固体聚合物电解法能达到99.8%; 变压吸附法和催化纯化法能够生产出中等高纯度水平99.999%的氢; 而要得到超高纯的氢 (99.9999%以上) 只有采用膜分离技术中的钯合金膜扩散法

膜分离技术由于其高效、 节能、 造价低、 易于操作等特点, 已经成为一种不可替代的高新分离技术与方法, 成为科学实验研究和工业生产中不可缺少的重要工具和技术手段, 在其相关领域应用的广泛性和关键性与日俱增

对于气体分离, 采用无机膜在高温下进行处理是一种非常有效的方法。 虽然也有大量的有机高分子膜用于气体分离, 但它们对气体的选择渗透性及在高温下的热膨胀性、 强度、 抗弯强度、 破裂拉伸强度等方面存在着种种缺陷。 同时, 对于混合气体中某一种气体的单一选择性渗透吸附, 无机膜比其它种类的膜具有无可比拟的高选择渗透性

由此可见, 采用钯合金膜扩散法纯化含氢混合气以制备高纯氢是最可行的, 最有效的。 这一点已得到此领域专家的一致公认, 钯合金膜扩散法被认为是反应堆燃料纯化及氚提取最有前途的方法

在对含氢气体的纯化处理技术中, 钯或钯银合金膜分离技术具有无可比拟的优点。 现有应用的膜存在的一个普遍问题是渗透通量与渗透选择性之间的矛盾, 即在高渗透通量的情况下, 分离选择性往往下降; 反之, 达到了高的分离选择性, 而渗透通量又会大大减少。 如何解决这一对矛盾是提高膜应用的关键。

2 氢在钯膜中的渗透

钯或钯银合金膜对氢分子的渗透机制如图1所示

J:扩散相流量, mol·m-2·s-1;D: 扩散系数, m2·s-1; ?c/?X: 穿过固体的浓度梯度; 负号代表扩散方向, 从高浓度向低浓度方向扩散。 实际体系中渗透速率是很重要的, 当气体表面浓度c不便求取时, 可以借助于亨利定律 (Henry′s Law) :

图1 氢在钯膜中的的渗透

Fig.1 Permeating of hydrogen in Pd membranes

SH:是关于非溶解气体的蒸汽压与它在液体中的浓度或在固体中的稀浓度的关系常数, 一般称为气体在固体中的溶解度常数, mol·m-3·Pa-1; cgas:溶剂中气体的浓度, mol·m-3; Pgas:溶剂上气体的压力, Pa。

由于气体在膜的吸附侧与释放侧两边的压力可测得, 因此, 可以通过将亨利定律代入费克第一定律, 从而用压力替代浓度。 亨利定律中的常数SH实际上是溶解度常数S, 它表示单位压力上的浓度。 在双分子情况下, 比如说氢分子在溶解之前的分离, 需要对亨利定律作出修正, 即Sievert定律:

n是与氢同位素分子在膜表面上吸附分解动力学相关的常数

Sievert观察到氢在金属中的溶解度是压力的1/2次幂的函数, 而这可以通过分子的分离来解释, 于是n=2, 对氢气Sievert定律变为:

将 (4) 式代入 (1) 式, 得:

对于氢分子的渗透速率JH2, 它是氢原子的1/2, 即:JH2=1/2 J, 代入 (5) 式并整理得:

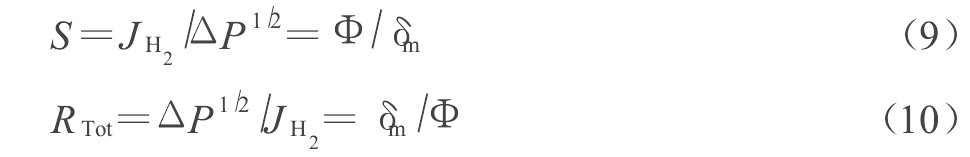

其中δm代表膜厚。 膜前后压力平方根差ΔP1/2可表示为:ΔP1/2=Pup1/2-Pdn1/2, 代入 (6) 式得:

由 (7) 式, 令-DS/2=Φ, Φ称作渗透系数, D, S分别是扩散系数和溶解度系数, 在一定温度下, 对于给定的材料, 其渗透系数与压力无关, 为一常数。

由 (8) 式得到两个量:渗透性参数S和总传输阻力RTot:

由此可见, 材料的渗透系数越大则其渗透性越大; 膜厚越大, 则其传输阻力越大, 其渗透速率越小。 虽然增大压差可提高渗透速率, 但这却不是生产上所希望的。 因此需要选择渗透系数大的材料而加工出薄的镀膜层, 才有利于提高渗透通量。 膜的超薄化还有利于减小应力

假设膜面积为A, 处理时间为t (从渗透达到平衡后开始记时) , 则渗透通量Q为:

在稳定渗透的情况下, Q, t, A、 δm、 Pup1/2、 Pdn1/2均可知, 作Q-t曲线, 其应为一条直线, 直线的斜率可知, 即为dQ/dt。 由已知项及dQ/dt就可算出Φ。

对于每一种材料, 在一定的温度下, Φ是一定的。 上面的Φ值求取是根据实验数据计算而得。 而根据Arrhenius公式, Φ可表示为:

其中:Φ0=D0S0, Eφ=ED+ES, E (ED, ES) 是每一进程 (扩散、 溶解) 的活化能, R是气体通用常数, T表示温度。 Φ是温度的函数。

根据上述分析, 要制备高渗氢率、 高选择性膜, 首先应选择渗透参数大的材料做膜, 在保证膜强度的前提下要尽量减小膜的厚度。 膜的超薄化还有利于减小应力。

3 钯银合金膜技术

一个世纪前人类就已经知道许多金属具有对氢的选择渗透性。 采用金属膜法纯化氢同位素的基本原理是利用气体分子的扩散作用和膜的选择渗透性达到分离目的。 常用的膜材料包括钯膜及钯合金膜, 镀钯氧化铝膜, 镀钯玻璃膜及镀钯陶瓷膜等等。 其中尤以钯的优良性质, 如难氧化、 抗高温, 抗熔解, 其表面不易被CO, H2O (g) , 烃类中毒, 在常温下具有最大吸氢能力, 可达到其自身体积的600倍, 特别是集对氢的唯一选择性和高速氢渗透传输性于一身而最具优势与潜力。 图2为几种金属对氢的渗透性与温度之间的关系

在对钯金属膜的实验研究中发现, 钯膜在连续的升温、 降温, 吸、 放氢过程中极易脆化破裂, 导致膜失效, 使用寿命缩短。 通过对膜破裂前后的金相分析发现:在温度低于310 ℃、 压力小于2.533 MPa时, 升高氢浓度能够使α相钯氢化物转化为β相钯氢化物 (图3) 。 与α相钯氢化物相比, β相钯氢化物引起钯更大的晶格膨胀。 对于H∶Pd浓度比为0.5的体系, β相钯氢化物的形成使原相体积增大10%。 β相在α相中成核与生长, 在材料中产生严重的应力, 导致位移增加、 材料变形、 硬化, 使膜经历数次氢化/脱氢循环后过早破裂

图2 几种金属的渗氢率与温度的关系

Fig.2 Relationship between H-permeability of several metals and temperature

3

当考虑不同材料的氢扩散性质时, 另一个重要因素是氢在金属/合金晶格中的溶解度。 材料的渗透性定义为扩散系数与溶解度的乘积。 许多钯合金的氢扩散系数都近似相等, 一般由于合金化而下降。 对于钯-氢体系来说, 虽然银的加入使其氢扩散系数下降, 但它却使其氢的溶解度达到高峰值, 从而使其综合性能得到很大提高, 即钯银合金表现出很高的渗氢性。 而其它金属的加入却达不到这一点, 这也才使得钯银合金膜作为扩散材料应用于氢气的纯化 (见图5)

图3 几种温度下的钯-氢体系相图

Fig.3 Phase diagram of Pd-H system at different temperature

图4 钯及其二元合金的渗氢速率

Fig.4 H-permeability of Pd and its binary alloy

图5 105 Pa下, 三种钯合金的氢溶解度

Fig.5 H-solubility of three kinds Pd alloys at 105 Pa

从图4也可以看出, 多种元素在加入钯中后能有效地抑制α相到β相的转变, 以消除或极大地减少变形, 与文献

图6和图7中钯银合金的银含量、 温度、 压力与渗氢率的关系图说明, 在各压力点下, 随着银含量的增加, 渗氢率逐渐增大, 当银含量超过23% 时, 渗氢率急剧下降, 所以银含量应控制在20%~25%以内。 对于银含量为23%的钯银合金, 在各压力点下, 随着温度的增加, 渗氢率迅速增高, 当温度达到约400 ℃时, 渗氢率的升高速度缓慢。 因此, 当温度达到400 ℃后, 即使再升高温度, 在渗氢率的提高上也不会有什么大的变化了。

图6 300 ℃, 3种压力下不同钯银合金的渗氢率

Fig.6 300 ℃, The H-permeability of different Pd-Ag alloys at three different pressures

图7 5种压力下, Pd-Ag23% 合金在不同温度时的渗氢率

Fig.7 H-permeability of Pd-Ag23% alloy at different temperatures and under five different pressures

从图7中曲线形状看, 在任一具体温度下, 随着压力的提高, 渗透速度增大。 压力与扩散速度的关系由式D=KPn表示, n是压力指数。 压力指数n的实验导出值表明在恒定温度下, 对钯及任一钯银合金, n随压力升高而下降。 含银在20%~25%的钯银合金的下降速度明显小于纯钯和其它钯银合金。 在常压下, 如果温度上升则n增大。 全面的条件实验检测表明在400 Pa以上运行, 任意材料的膜都不能取得什么有利的结果, 除非温度升高到500 ℃以上。 相同的是, 当在低压下 (比如在100 Pa) 操作时, 升高温度至300 ℃以上也不会取得什么有利结果

现代商用钯银合金膜一般为机械轧制的厚为几十微米Pd-Ag23%~25%膜。 虽然它在一定程度上能够用于氢的纯化, 但仍不能满足实际所需的高纯氢的纯化与分离要求, 主要是其单位时间的渗透速率不够高, 机械性能差, 造价昂贵, 膜使用寿命短等缺点。 贵金属钯本身质地较软, 要保证在高压下具有一定的强度, 膜就具有较大的厚度。 膜太厚则降低了渗氢速率, 同时, 又加大了贵金属钯的用量, 增高了制造成本; 膜太薄又不能满足强度要求。 因此需要开发新一代选择渗氢膜, 一种具有高氢选择性、 高氢渗透性、 高稳定性的廉价复合膜。

4 发展方向

目前的研究涉及几个方面的内容。

常温选择渗氢膜。 一般为聚合物膜, 它在常温下具有很高的氢渗透性, 即氢渗透通量很大; 但其选择性却较差, 导致混有其它杂质气体, 使氢气纯度不高; 对抗高压的能力也有待改善, 同时其机械强度也需要加强。

新型钯基选择渗氢膜。 如钯稀土合金、 钯铜、 钯硼膜等 (图8)

有支撑钯银合金膜。 根据膜单位面积渗氢率和膜造价与膜厚成反比的原理

图8 钯及二元钯合金的渗氢率 (350 ℃, 300 Pa)

Fig.8 H-permeability of Pd and its binary alloy (350 ℃, 300 Pa)

难熔金属膜。 它选择难熔金属为膜材料, 对其加以表面改性而制得的膜。 这种膜具有很高的渗氢系数, 是一种非常有发展前途和应用前景的选择渗氢膜。

5 难熔金属膜

钯银合金膜作为氢扩散膜的成功除了其对氢的唯一选择透过性及良好的表面特性 (抗氧化、 抗高温) 外, 还建立在其表面的催化活性 (对氢分子分解为氢原子有催化作用) 上, 此外没有任何一种金属能够集这三种特性于一体。 而难熔金属如锆、 铌、 钽、 钒具有很高的选择渗氢性、 机械强度好的特点

利用难熔金属对氢的高渗透性 (约为钯的几十倍至一百倍) , 在其表面上镀一层钯或钯合金, 其渗氢速率比纯钯可提高1~2个数量级; 难熔金属本身质地较硬, 强度较高, 这就解决了强度问题, 克服了多孔支撑体存在的缺陷; 同时难熔金属锆、 铌是贱金属, 而镀层钯或钯银合金的厚度可减小至500 nm以下, 从而减小了贵金属钯的用量, 降低了成本; 并且由于使用无孔难熔金属作基体, 即使镀膜存在针孔缺陷也可阻止杂质气体的通过, 从而保证了氢气的纯度。 此外, 表面钯或钯银合金膜的超薄化还有利于减小应力, 使膜脆裂的可能性降低

关于先进的难熔金属复合膜应用于氢同位素的纯化和分离已有不少研究与实验报告发表。 锆钯窗已应用于从裂变堆冷却剂或锆管中清除氚

尽管难熔金属膜的研究取得了如此成果, 但制备较钯银23%单位渗氢速率高几十至百倍的难熔金属复合膜还有许多技术和理论问题需要解决。

6 问题与讨论

许多学者在研究难熔金属的渗氢性以将其应用于氢的纯化方面作了大量工作, 取得了不少的成果。 Steward把不同作者在不同的温度、 压力下测定的氢同位素在钯及难熔金属中的溶解度与扩散系数进行关联, 推出了它们的渗氢系数与温度的关系式, 对铌:Φ=6.3×10-9×exp (4270/T) ;

对钽: Φ=5.8×10-9×exp (2430/T) ;

对钯: Φ=2.2×10-7×exp (-1885/T) 。

其边界条件是:温度大于350 ℃, 氢分压10-5~104 Pa

但由于原始数据来源分散, 且这些数据只是在一定温度范围内获取的少数间断点的渗氢系数值, 又大都在低压范围内 (见图9

图9 铌的渗氢量与温度的关系

Fig.9 Relationship between the H-permeability of Nb and temperature

图10 钽的渗氢量与温度的关系

Fig.9 Relationship between the H-permeability of Ta and temperature

此外, 由于难熔金属表面存在一层与基体结合牢固的致密氧化膜, 其表观渗氢系数仅为本体的10-8。 要使难熔金属膜作为选择渗氢材料使用, 或者准确测量它们的渗氢系数, 首先必须解决氧化层的清除和洁净表面阻氧化透氢包层的制备工艺技术问题。 难熔金属去氧化层的方法包括:高真空退火法, 真空离子轰击法、 阴极活化/金属氢化物法等

所以, 为了制备难熔金属选择渗氢膜, 以使其能够高效地应用于氢同位素气体的纯化与分离, 有必要研究难熔金属膜洁净表面的获得和钯或钯银合金包层沉积工艺条件、 掌握难熔金属膜表面改性技术, 并通过渗氢实验系统地研究350~700 ℃, 负压至常压下难熔金属基本渗氢性能及其与温度、 氢分压、 表面状态、 相组成等的关系, 这对于验证和发展渗氢理论, 制备性能更先进的选择渗氢膜, 以适应更大的温度压力范围, 为难熔金属膜在氢同位素的纯化应用中提供基础支撑具有重要意义。

7 结 论

对于氢同位素气体的纯化与分离, 尽管存在多种技术与方法, 但无疑难熔金属膜由于其高选择渗氢性而独具优势, 更具实用性。 在难熔金属表面上外镀钯或钯银合金膜的表面改性技术的研究, 对于我国高纯氢气的制备和聚变燃料的纯化都具有极其重要的研究意义、 经济价值和应用前景。

参考文献

[1] 池凤东. 实用氢化学[M ].第一版.北京:国防工业出版社, 1996.

[2] 大角泰章. 金属氢化物的性质与应用[M ].第一版.北京:化学工业出版社, 19909.

[3] AthaydeAL , BakerRW . JournalofMembraneScience.1994, 94:299.

[4] LasserR . TritiumandHelium3inMetals.SpringerVerlagBerlinHeidelberg, 1989.

[5] 肖啸 . 同位素分离[M].第一版.北京:原子能出版社, 1999.

[7] HiroshiYoshida. NuclearTechnologyFusion, 1983, 3:471.

[8] GrashoffGJ. PlatinumMet.Rev., 1983, 27:157.

[9] 王学松. 膜分离技术及其应用[M].第一版, 北京:科学出版社, 1994.

[10] 刘茉娥. 膜分离技术.第一版, 北京:化学工业出版社, 2000.

[11] 黄仲涛, 曾昭槐, 钟邦克, 等编著. 无机膜技术及其应用.第一版, 北京:中国石化出版社, 1999.

[12] IliasS . SeparationScienceandTechnology.1997, 32 (1~4) :487.

[13] BuxbaumRE . Ind.Eng.Chem.Res.1996, 35:530.

[15] MordkovichVZ . PlatinumMetalsReview, 1992, 36 (2) :90.

[16] BuxbaumRE . Methodforplatingpalladium.U .S .Patent:5, 149, 420, Sept.22, 1992.

[17] StockesCL . Nucl.Technol., 1992, 98:207.

[18] BuxbaumRE . SeparationScienceandTechnology, 1983, 18 (128) :1251.

[19] BuxbaumRE . JournalofNuclearMaterials, 1992, 189:183.

[20] BuxbaumRE . JournalofMembraneScience, 1993, 85:29.

[22] HunterJB . SeparationofHydrogenbyMetalMembranes.U .S .Patent:2, 773, 561, 1956.

[23] DarlingAS . AMethodforHydrogenExtraction.BritishPatent:827, 681, 1958.

[24] MakridesAC . SeparationofHydrogenbyPermeation.U .S .Patent:3, 350, 846, 1964.

[25] BuxbaumRE . CompositeMetalMembranesforHydrogenEx traction.U .S .Patent:5, 215, 729, 1993.

[26] AmanoM . J .LessCommonMet., 1991, 172-174:727.

[27] McKinleyDL . PurificationofHydrogen.U .S .Patent:3, 439, 474, 1969.

[28] AllardKD . J .Phys.Chem..1970, 74 (2) :298.

[29] TopsoeHFA . DutchPatent:7018485, 1971.

[30] HughesDT . J .LessCommonMet., 1978, 61:9.

[31] RakeshGovind. Ind.Eng.Chem.Res., 1991, 30:591.

[32] KonishiS , YoshidaH . JournaloftheLessCommonMetals, 1983, 89:457.

[33] EvansJ , HarrisIR . JournaloftheLessCommonMetals, 1983, 89:407.