稀有金属 2014,38(02),283-289 DOI:10.13373/j.cnki.cjrm.2014.02.017

直流电弧炉冶炼钛渣中元素分配的研究

黄世弘 雷霆 韩丰霞 周林

昆明理工大学冶金与能源工程学院

昆明冶金高等专科学校

昆明理工大学质量发展研究院

云南冶金集团股份有限公司技术中心

摘 要:

借助多相、多成分体系中化学平衡计算法, 对冶炼过程中钛、碳及伴生元素的分配行为进行了研究, 并用生产结果加以验证, 计算结果与实验结果较吻合。分析了配碳比 (AIR) 对Ti, C, Ca, Mg, Si, Al等元素分配的影响。结果表明:AIR对钛渣和铁水中元素的分配行为有重要的影响。随AIR的增加, 钛渣中TiO2, MgO, CaO, Al2O3, SiO2的质量分数呈增加趋势, 而FeO的质量分数呈降低趋势;金属中各元素的含量增加, 表现为金属元素摩尔分数逐渐增加;参与还原TiO2和FeO的C量和固溶成为微量元素的C量增加, 而AIR对参与还原Fe2O3的C量影响较小。富集在钛渣中的杂质有SiO2, MnO, V2O5。当AIR由120增加到134 kg·t-1时, 钛渣中TiO2的质量分数由83.8%增加到91.77%, FeO的质量分数由14.7%降低到6.25%;铁水中铁的含量由6.25 kmol增加到7.08 kmol, 碳的含量由0.97 kmol增加到1.09 kmol;参与还原TiO2和FeO的C量增加了约13%。可调整AIR来实现熔体中氧化物的选择还原。对钛渣还原冶炼过程中元素分配行为的研究, 可实现对工艺的更好控制、提高钛渣品位。

关键词:

元素分配;钛渣;还原冶炼过程;钛铁矿;

中图分类号: TF823

作者简介:黄世弘 (1982-) , 男, 福建建瓯人, 博士研究生;研究方向:钛冶炼;E-mail:ShineHuang@vip.qq.com;;雷霆, 教授;电话:13708797586;E-mail:Leiting@cymg.com;

收稿日期:2013-07-25

基金:国家科技部国际合作项目 (2007DFA71490) 资助;

Element Distribution of Titanium Slag Smelted by DC Arc Furnace

Huang Shihong Lei Ting Han Fengxia Zhou Lin

Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology

Kunming Metallurgy College

Quality Development Institute, Kunming University of Science and Technology

Technology Center, Yunnan Metallurgy Group Co. Ltd.

Abstract:

Based on chemical equilibrium calculation method in multi-phase, multi-component system, the distribution behavior of titanium, carbon and associated elements during the smelting process was studied. The calculated results agreed well with the experimental results. The effect of AIR ( anthracite to ilmenite ratio) on the distribution of Ti, C, Ca, Mg, Si and Al in slag and metal was analyzed. The results showed that AIR was a significant factor. With the increase of AIR, the mass fraction of TiO2, MgO, CaO, Al2O3, SiO2in slag increased, while the FeO content decreased. The content of each element in metal increased with AIR increasing, reflected in the increase of mole fraction. Most of the reducing agent was used to restore the TiO2and FeO, while some C also acted as minority elements. However, the AIR on the amount of C in reducing Fe2O3had little influence. The impurities enriched in the slag were SiO2, MnO, and V2O5. With the increase of AIR from 120 to 134 kg·t- 1, the mass fraction of TiO2in slag increased from 83. 8% to91. 77%, FeO mass fraction decreased from 14. 7% to 6. 25%. Moreover, Fe in molten iron increased from 6. 25 to 7. 08 kmol, the carbon content changed from 0. 97 to 1. 09 kmol. The amount of C participated in reducing TiO2and FeO increased by about 13%. AIR could be controlled to achieve selective reduction of oxides in the melt. Study on allocation behavior of elements during titanium slag smelting reduction process could help to control the process and improve the slag taste.

Keyword:

element distribution; titanium slag; smelting reduction process; ilmenite;

Received: 2013-07-25

钛铁矿是一种以偏钛酸亚铁晶格为基础的多组分复杂固溶体, 是Fe O·Ti O2与其他一些杂质氧化物形成的固溶体, 可用通式: m[ ( Fe, Mg, Mn) O·Ti O2]· ( l - m) [ ( Fe, Cr, Al) 2O3]来表示, 式中m为一小数。钛渣冶炼是一个从铁钛氧化物的矿物原料中选择性还原铁, 使钛的氧化物富集的高温冶金过程, 还原剂主要为碳 ( 无烟煤、石油焦、冶金焦等) [1 - 2]。目前只能采用冶金或化工的方法将钛铁矿中氧化铁和二氧化钛分离并富集二氧化钛[3]。直流电炉冶炼钛渣是近十多年才发展起来的钛渣冶炼技术[4]。该技术利用碳热还原冶炼生产钛渣, 通过配料加入还原剂无烟煤, 将二氧化钛和铁分离, 从而得到含Ti O272% ~ 95% 的钛渣[5]。该技术能够使炉底温度提高并分布更加均匀, 改善金属氧化物高温还原反应的热力学和动力学条件, 同时直流电又具有熔盐电解的作用, 故比交流电炉能更好地节约电耗。目前国内外最新的钛渣冶炼技术均是采用直流电炉进行冶炼, 如图1 所示。云南某公司直流电弧炉 ( 简称DC炉) , 制备出的钛渣质量较好[5]。

由于钛渣是用于钛白生产的主要原料, 而钛白对杂质的含量要求较高, 要求钛渣的Ca, Mg, Si, Al及放射性元素含量低。在钛渣生产工艺, 钛铁矿中所含的杂质Ca O, Mg O, Al2O3, Si O2和Mn O2在熔炼过程中是否被还原, 还原后进入钛渣的量对产品的质量有较大的影响。因此依据直流电炉冶炼钛渣时的基本反应, 研究直流电炉冶炼钛渣的反应机理及元素分配具有非常现实的意义。

图1 直流电弧炉的工艺示意图Fig. 1 Schematic of DC arc furnace

前期研究发现冶炼过程中, 钛渣化学组成一直保持理论组成M3O5, 其中阳离子主要是Fe2 +和Ti3 +, 但是具体的机制尚不明确。Kucukkaragoz等[6]经过分析得出钛矿的碳热还原过程分为两个阶段: 第一阶段为Fe3 +→Fe2 +→Fe, Ti4 +→Ti3 +, 为固态还原过程, 还原水平达到50% ; 第二阶段为还原剩下的50% , 为Ti3 +→Ti2 +, 最终形成Ti O1 - x为熔化造渣过程。雷圣辉等[7]对电炉冶炼钛渣过程中钛元素分配的进行了研究, 得出钛渣中钛存在的主要形式为二氧化钛和三氧化二钛。然而该项研究缺乏对其他元素行为的研究。韩丰霞等[8 - 9]研究了30 MVA直流电弧炉冶炼钛渣AIR对钛精矿中的Fe O和其他还原难还原的氧化物 ( 如Mg O, Ca O, Mn O等) 还原反应的影响, 研究结果表明通过调整AIR可实现钛渣中Ti O2品质的提高, 其含量可从82% 提高到89% 以上。然而其采用物料的质量平衡中未包括烟气等带走的粉尘, 因此计算存在一定的误差。Chuiko等[10]依据炉渣结构的共存理论, 从理论和实践的角度进行论证, 在多元炉渣熔体内磷、氧和锰的分配等问题方面均作出了巨大的贡献。但也存在计算较复杂、对平衡常数需加一个校正系数等问题, 其次是论证还不够。然而, 目前对于铜冶炼过程中元素分配的理论相对成熟。如谭鹏夫等[11 - 13]提出了第VA族元素砷、锑和秘在铜熔炼过程中分配行为的计算机模型, 分析了熔炼温度对伴生元素在造硅酸铁炉渣和铁酸钙炉渣的铜冶炼体系中的分配行为的影响, 然而这与钛渣冶炼有较大的区别。目前国内外研究多偏重于钛冶炼过程的工艺研究, 主要从冶炼过程的动力学进行阐述, 对金属钛冶炼的机制特别是各元素分配研究较少。

本文研究了云南某公司DC炉生产运行过程, 以钛矿碳热还原理论作为生产控制条件的理论依据, 根据炉渣结构的共存理论分析在输入能量一定、钛精矿成分稳定的条件下的生产过程中, 熔渣Ti, Ca, Mg, Si, Al等元素的分配行为, 通过控制无烟煤用量与钛精矿用量之比 ( 配碳比AIR) 来控制元素的分配行为, 以求获得良好的产品品质。

1 实验

1. 1 材料

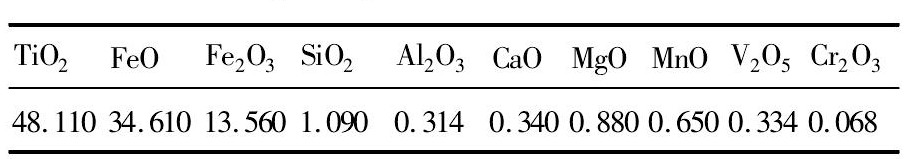

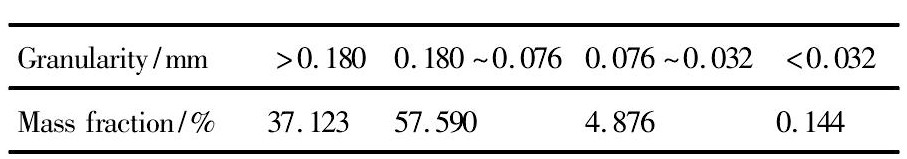

DC炉冶炼钛渣所用原料主要为钛精矿和无烟煤。生产所用的钛铁砂矿精矿的化学成分及粒度分布情况见表1 和2, 无烟煤的化学成分见表3。

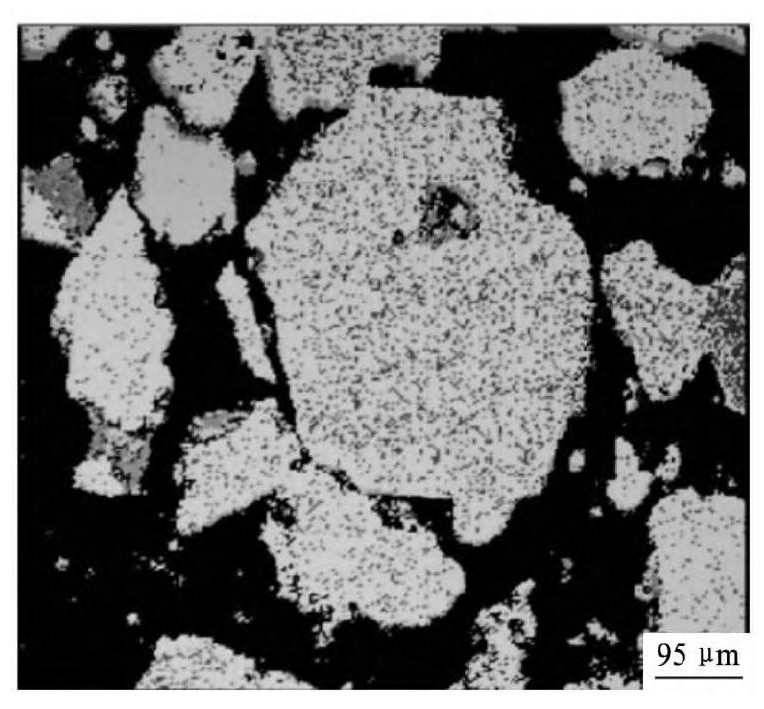

从表1 中可以看出, 所用的钛精矿Ti O2品位较高, 有利于电炉冶炼生产钛渣, 但钛精矿中含有的Ca O, Mg O等杂质的量虽然较低, 但不利于获得高品位的钛渣。从图2 中可以看出, 这些杂质在钛精矿中的分布极为分散、均匀, 这也是其精选时不易分离的原因。

表1 钛精矿化学成分 ( % , 质量分数) Table 1 Chemistry component of ilmenite ( %, mass fraction) 下载原图

表1 钛精矿化学成分 ( % , 质量分数) Table 1 Chemistry component of ilmenite ( %, mass fraction)

表2 钛精矿粒度分布Table 2 Granularity distribution of ilmenite 下载原图

表2 钛精矿粒度分布Table 2 Granularity distribution of ilmenite

表3 无烟煤的化学成分 ( % , 质量分数) Table 3Chemistry component of anthracite ( %, mass fraction) 下载原图

表3 无烟煤的化学成分 ( % , 质量分数) Table 3Chemistry component of anthracite ( %, mass fraction)

图2 杂质在钛精矿中的分布Fig. 2 Distribution of impurities in ilmenite

1. 2 计算方法

根据Fe O - Ti O2渣系相图, Fe O和Ti O2能形成3 种固液相同成分化合物: 钛尖晶石2Fe O·Ti O2 ( 1395 ℃) 、钛铁矿Fe O·Ti O2 ( 1400 ℃) 及铁板钛矿Fe O·2Ti O2 ( 1494 ℃) ; 同时Fe O和Fe2O3会形成Fe3O4。因此该体系的结构单元为Fe2 +, O2 -离子及Fe2O3, Ti O2, Fe3O4, 2Fe O ·Ti O2, Fe O ·Ti O, Fe O·2Ti O2分子。

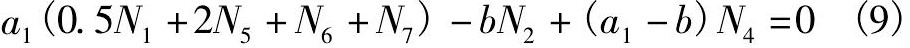

令熔体成分为: b = Σ x ( Fe O) , a1= Σ ( Fe2O3) , a2= Σ x ( Ti O2) , 归一后的每个结构单元的作用浓度用N表示分别为: N1= NFe O, N2=NFe2O3, N3= NTi O2, N4= NFe3O4, N5= N2Fe O·Ti O2, N6=NFe O·Ti O2, N7= NFe O·2Ti O2, Σ x表示平衡时的总摩尔分数。依据质量作用定律有化学平衡[14]:

质量平衡后得:

由式 ( 6) 和 ( 7) 得:

由式 ( 7) 和 ( 8) 得:

式 ( 1) ~ ( 10) 即为Fe O-Fe2O3-Ti O2渣系的作用浓度计算模型。通过对式 ( 5) , ( 9) , ( 10) 联立求解就可以求得该渣系各结构单元的作用浓度。

一般的矿石中都不是纯矿物Fe O·Ti O2, 而是含有Mg, Ca, Si, Mn, Al等化合物的复合体。在熔渣与铁液的接触过程中, 随着温度的升高和熔渣组成的改变, 熔渣的某些氧化物将继续被碳还原, 这种氧化物被还原进入铁液中的元素的浓度与该氧化物在熔渣中的浓度之比服从分配定律。

2 结果与讨论

2. 1 模型的验证

云南某公司钛精矿熔炼钛渣的整个实验过程的工艺温度控制在1700 ~ 1750 ℃ 范围内。渣相的组成与计算结果的比较见表4。可以明显看出, 计算值与实测结果是非常一致的。这同样也证明以上模型能很好的反应该渣系的实际情况。

表4 某公司高钛渣多元素分析 ( % , 质量分数) Table 4 Chemical analysis of Ti O2slag ( %, mass fraction) 下载原图

表4 某公司高钛渣多元素分析 ( % , 质量分数) Table 4 Chemical analysis of Ti O2slag ( %, mass fraction)

从理论上, Fe+ 2→Fe0完成后, 钛渣的还原产物主要应该为Ti3O5, 但由于其他固溶杂质的存在及Fe O很难被完全还原, 钛铁矿熔炼结束后, 钛渣中 ΣTi O2中含Ti3O5一般为15%~ 35%[15]。本文中钛渣中 ΣTi O2中含Ti3O5为26. 3% , 从而进一步验证了模型的正确性。

2. 2 AIR对渣中元素分配的影响

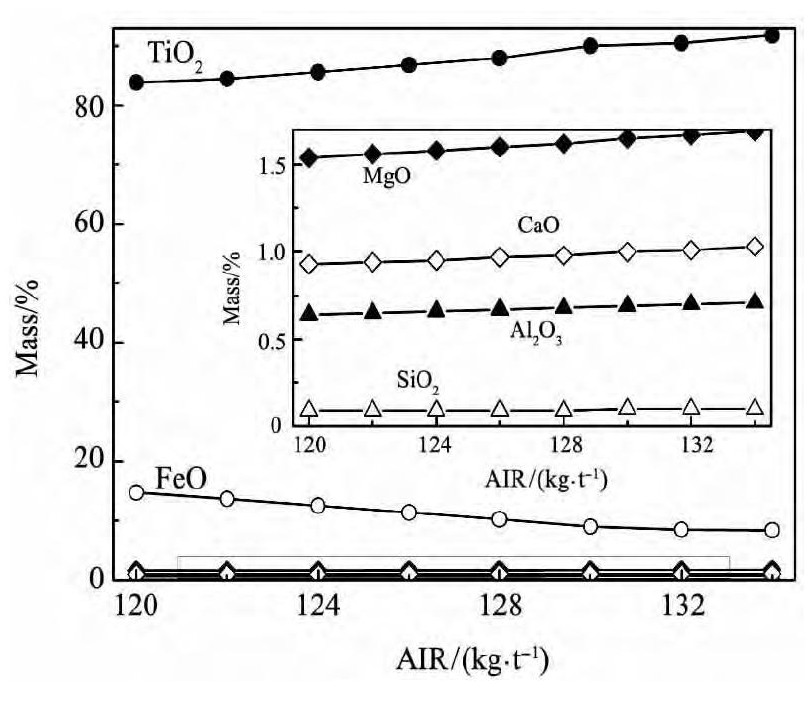

钛精矿中在还原熔炼钛精矿的温度下杂质元素会发生不同程度的还原。图3 为AIR对钛渣中元素分配的影响。根据计算结果可知: 钛渣中Ti O2的质量分数最高达91. 77% , Fe O的质量分数最高为6. 25% , 同时钛渣中也存在一些其他成分如Mg O, Ca O, Al2O3, Si O2。当AIR由120 kg·t- 1钛铁矿增加到134 kg·t- 1时, 钛渣中Ti O2的质量分数由83. 80% 增加到91. 77% 。 Fe O的质量分数由14. 70% 降低到6. 25% 。可见随着AIR的增加, 钛渣中Ti O2的质量分数呈增加趋势, Fe O的质量分数呈降低趋势。这是由于配碳量越少则碳将以越大的比例消耗在易还原氧化物上。当配碳量较高时, 碳在熔体氧化物中的这种分配特性倒转, 更多的碳将用于难还原氧化物的还原上。

由于配碳量较少特别是温度较低时, 碳分配向易还原氧化物的极大倾斜, 表现在Fe O的减小而Ti O2相应地在渣中富集, 即Ti O2的质量分数增大。当配碳量较大, 则Ti O2和Fe O变化都明显趋缓, 这是因为极大部分的碳用于Ti O2的还原上, 导致Ti O2的大量富集, Ti O2的增势锐减; 在这种条件下, Fe O的活度已经达到相当低的值, 而这又更加增大与理想溶液的负偏差, 使其活度更小, 加之分配到Fe O上的碳量较小, 这便导致了Ti O2的变化曲线几乎成为平直。但Ti O2的变化曲线呈稍有上升之势。

图3 AIR对钛渣中元素分配的影响Fig. 3 Effect of AIR on distribution of element in slag

同时, 钛精矿中的杂质元素, Mg O, Ca O和Al2O3在还原熔炼钛精矿时很难被还原; 其他杂质元素Si O2, Mn O和V2O5在钛铁矿还原熔炼温度下, 会发生不同程度的还原。AIR由120 kg·t- 1钛铁矿增加到134 kg·t- 1时, Mg O, Ca O, Al2O3, Si O2同样呈不同程度的增加趋势。增加配碳量, 将使碳大量地消耗于难还原氧化物上, 因此Mg O, Ca O, Al2O3, Si O2等氧化物的含量也进一步提高。以致易还原氧化物愈发产生“碳饥饿”而“发育不良”, 同时它的稳定性还要随之提高。此外, 这些杂质的含量还与氧化的还原难易程度有关。Si O2, Mn O, V2O5远比Fe O和Ti O2难还原得多, 因此, 钛矿中的这些杂质也会被富集在钛渣中。

2. 3 AIR对金属中元素分配的影响

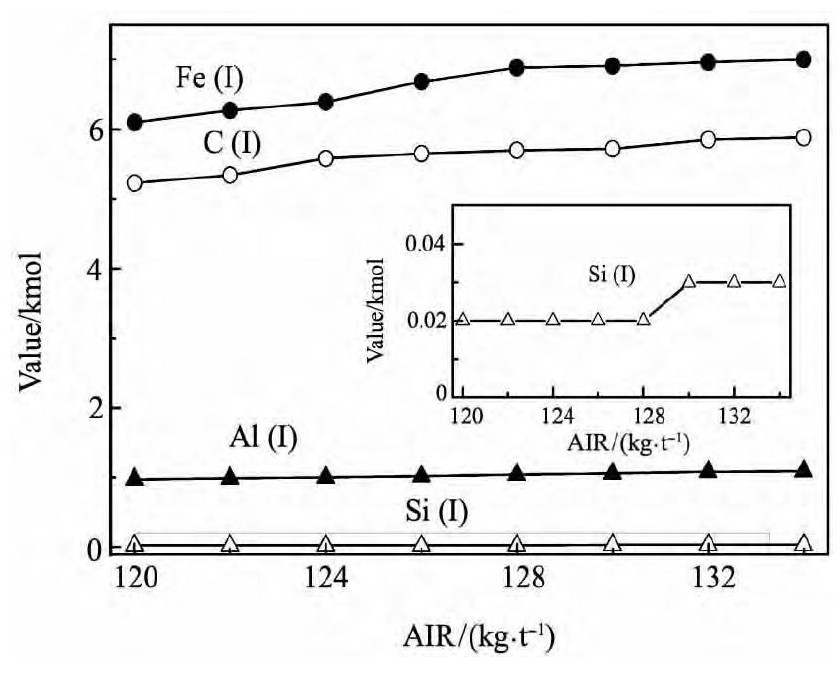

由于熔炼钛渣的过程是一个以C和[C]还原熔态钛铁矿的反应, 炉料配碳量对熔体氧化物具有选择性作用。铁水中总是含有或多或少的Ti, Si, Ca, Mg等。图4 为AIR对金属中元素分配的影响。

可以看出AIR对铁水中元素的分配行为有重要的影响。随AIR的增加, Fe, C和Si的含量呈上升趋势。如当AIR由120 kg·t- 1钛铁矿增加到134kg·t- 1时, 金属中铁的含量由6. 25 kmol增加到7. 08kmol, 碳的含量由0. 97 kmol增加到1. 09 kmol。但Al元素的含量未发生变化。这是由于Al2O3很难被还原。其他杂质元素如Si O2在钛铁矿还原熔炼温度下, 当AIR达到130 时, 还原的量有所增加。最终还原出的产物Si, C等溶于金属Fe相中。

图4 AIR对金属中元素分配的影响Fig. 4 Effect of AIR on distribution of element in metal

熔炼钛渣的过程中, 熔体中Fe O的还原势较大, 最易离解出氧并与碳结合。在配碳量不足时, 其他的难还原氧化物在这种缺碳条件下不能离解出氧, 或者与氧的离解过程受到预制, 就无能力与 ( Fe O) 争夺碳了, 使碳大部分为 ( Fe O) 所用。配碳足或过剩的情况相反, 各还原金属的还原势值都将增大, 即各氧化物都能够同样地离解出氧并与碳结合, 碳在各氧化物上的分配也就各取所需了, 其结果是金属中各元素的含量随AIR增加, 表现为各还原的金属元素摩尔分数逐渐增加。

虽然渣熔体中的氧化物同时被还原, 但在一定温度下, 将一定量的碳还原剂加到多种氧化物共存的熔体中, 各氧化物之间的还原程度必然会有差别, 显然, 还原势大的氧化物, 消耗掉的碳也较多, 而还原势小的氧化物消耗的碳也少。因此可用加碳来实现选择还原。采用理查森—吉布斯图, 即自由能图 ( ΔGθ-T关系图) 可以判定各氧化物的选择性还原趋势, 因此可调整AIR来实现熔体中氧化物的选择还原。

2. 4 碳的分配

计算得出的碳用于还原熔体中Ti O2, Fe O和充当微量元素之间分配的量与AIR之间的关系如图5 所示。可以看出, 还原剂大部分是用于还原Ti O2和Fe O, 其次是用于还原Fe2O3, 同时部分C也充当微量元素。当AIR由120 kg·t- 1增加到134kg·t- 1时, 参与还原Ti O2和Fe O的C量由6. 3 mol增加到7. 1 mol, 增加了约13% 。由于C量较充足, 固溶成为微量元素的C量也逐渐增加。而AIR对参与还原Fe2O3的C量影响较小。

图 5 AIR 对碳分配的影响Fig. 5 Effect of AIR on distribution of C

3 结论

1. 借助多相、多成分体系中化学平衡计算法, 对冶炼过程中钛、碳及伴生元素的分配行为进行了研究, 计算结果与实验结果较吻合。

2. 随AIR的增加, 钛渣中Ti O2, Mg O, Ca O, Al2O3, Si O2的质量分数呈增加趋势, 而Fe O的质量分数呈降低趋势; 金属中各元素的含量增加, 表现为金属元素摩尔分数逐渐增加; 参与还原Ti O2和Fe O的C量和固溶成为微量元素的C量增加, 而AIR对参与还原Fe2O3的C量影响较小。富集在钛渣中的杂质有Si O2, Mn O, V2O5。

3. AIR对钛渣和铁水中元素的分配行为有重要的影响。当AIR由120 kg·t- 1增加到134 kg·t- 1时, 钛渣中Ti O2的质量分数由83. 80% 增加到91. 77% , Fe O的质量分数由14. 70% 降低到6. 25% ; 铁水中铁的含量由6. 25 kmol增加到7. 08kmol, 碳的含量由0. 97 kmol增加到1. 09 kmol; 参与还原Ti O2和Fe O的C量增加了约13% 。可调整AIR来实现熔体中氧化物的选择还原。

参考文献

[1] Xie W D, Li Z N, Dang C M, Peng X D, Shen Z Z.Thermodynamics approach for preparation of Mg-Sr alloy using vacuum carbothermic reduction[J].Chinese Journal of Rare Metals, 2012, 36 (1) :1. (谢卫东, 李兆楠, 党春梅, 彭晓东, 沈珍珍.真空碳热还原制备Mg-Sr合金的反应热力学[J].稀有金属, 2012, 36 (1) :1.)

[2] Yang S L, Sheng J F.Titanium Slag and Pig Iron Smelting Technology[M].Beijing:Metallurgy Industry Press, 2006.399. (杨绍利, 盛继孚.钛铁矿熔炼钛渣与生铁技术[M].北京:冶金工业出版社, 2006.399.)

[3] Sun H M, Liu D Y, Chen Y T.Erosion of cathode material of DC arc air plasma torch[J].Chinese Journal of Rare Metals, 2012, 36 (2) :260. (孙海明, 刘东雨, 陈雅婷.直流电弧空气等离子体炬阴极材料的烧蚀研究[J].稀有金属, 2012, 36 (2) :260.)

[4] Wang B, Liu K R, Chen J S, Gao T Y, He J L.Preparation of V-Ti-Fe master alloys by metallothermic reduction method[J].Transaction Nonferrous Metal Social of China, 2012, 22 (6) :1507.

[5] Li D C, Liu H, Zhou D L.Titanium Smelting Process[M].Beijing:Chemical Industry Press, 2009.14. (李大成, 刘恒, 周大利.钛冶炼工艺[M].北京:化学工业出版社, 2009.14.)

[6] Kucukkaragoz C S, Eric R H.Solid state reduction of a natural ilmenite[J].Minerals Engineering, 2006, 19 (3) :334.

[7] Lei S H, Lei T.Investigation on Ti distribution in smelting of titaniferous slag in DC furnace[J].Ynunan Metallurgy, 2007, 36 (4) :42. (雷圣辉, 雷霆.直流电炉冶炼钛渣时钛元素分配研究[J].云南冶金, 2007, 36 (4) :42.)

[8] Han F X, Lei T, Zhou L, Huang S H, LüG G.Ratio of anthracite to ilmenite of titanium slag smelted by 30MVA DC arc furnace[J].Chinese Journal of Rare Metals, 2012, 36 (2) :297. (韩丰霞, 雷霆, 周林, 黄世弘, 吕改改.30MVA直流电弧炉冶炼钛渣配碳比研究[J].稀有金属, 2012, 36 (2) :297.)

[9] Han F X.Titanium Slag Smelting in Large-Scale Circular Closed Direct Current Arc Furnace[D].Kunming:Kunming University of Science and Technology, 2012.26. (韩丰霞.大型密闭直流电弧炉冶炼钛渣研究[D].昆明:昆明理工大学, 2012.26.)

[10] Chuiko N M, ЧyЙko H M.Distribution of phosphorus between liquid iron and slag in consideration of ionic and covalent bonds in compouds of slag.Izv.AK.Nauk.SSSR[J].Otdelenie Tekn., Metall.and Fuels, 1960, (2) :26.

[11] Tan P F, Zhang C F, Li Z G, Zeng D W.Computer model of distribution behaviours of the VA elements in copper smelting[J].Journal of Center South University of Technology, 1995, 26 (4) :479. (谭鹏夫, 张传福, 李作刚, 曾德文.在铜熔炼过程中第VA族元素分配行为的计算机模型[J].中南工业大学学报, 1995, 26 (4) :479.)

[12] Tan P F, Zhang C F.Computer model of distribution behavior of accessory elements in copper smelting[J].Acta Metallurgica Sinica, 1997, 33 (10) :1094. (谭鹏夫, 张传福.铜熔炼过程中伴生元素分配行为的计算机模型[J].金属学报, 1997, 33 (10) :1094.)

[13] Tan P F, Zhang C F.Effect of smelting temperature on distribution behavior of accessory elements in Fayaliteslag-making and ferrite-slag-making processes[J].Non Ferrous Metals, 1998, 50 (12) :58. (谭鹏夫, 张传福.铜熔炼中熔炼温度对伴生元素分配行为的影响[J].有色金属.1998, 50 (12) :58.)

[14] Ban-ya S, Chiba A, Hikosaka A.Thermodynamics of binary FeO-MxOy (MxOy=CaO, SiO2, TiO2, Al2O3) melts in equilibrium with solid iron[J].Tetsu-toHagane, 1980, 66 (10) :1484.

[15] Fourie D J, Eksteen J J, Zietsman J H.Calculation of FeO-TiO2-Ti2O3liquidus isotherms pertaining to high titania slags[J].Journal of the Southern African Institute of Mining and Metallurgy, 2005, 11:105.