DOI: 10.11817/j.issn.1672-7207.2016.08.009

再时效对过时效7B50合金力学及腐蚀性能的影响

刘维,陈康华,陈送义,董朋轩,孙擎擎

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘要:采用透射电子显微镜观察(TEM)、电化学阻抗谱法(EIS)及力学性能测试等研究不同双级过时效温度下再时效对双级过时效7B50合金显微组织和力学性能的影响,并将双级过时效-再时效处理条件下合金性能峰值点与单级峰时效、双级过时效及常规回归再时效进行显微组织及力学和腐蚀性能的对比。结果表明:再时效可明显提高双级过时效态合金的性能;再时效处理后,合金强度在过时效温度为160 ℃条件下达到峰值;与单级峰时效相比,双级过时效-再时效峰值条件下,在保持高强度的同时,合金的电导率提高了13.4%,同时断裂韧性也提升12.5%;与双级过时效、常规回归再时效和单级峰时效处理相比,在双级过时效-再时效峰值条件下,合金具有高的抗剥落腐蚀性及低的应力腐蚀敏感性。

关键词:7B50合金;再时效;力学性能;腐蚀性能

中图分类号:TG 146.2 文献标志码:A 文章编号:1672-7207(2016)08-2600-08

Effect of re-aging on mechanical and corrosion properties of over-aging 7B50 alloy

LIU Wei, CHEN Kanghua, CHEN Songyi, DONG Pengxuan, SUN Qingqing

(State Key Laboratory of Powder Metallurgy, Center South University, Changsha 410083, China)

Abstract: The effects of re-aging on the microstructure and mechanical properties of two-step over-aging 7B50 alloy at different over-aging temperatures were investigated by TEM, EIS and mechanical testing, respectively. And the peaking point of two-step over-aging and re-aging treatment was compared with the one-step peaking-aging,two-step over-aging and conventional RRA treatment on the microstructure and mechanical properties. The results show that the property of two-step over-aging alloy is improved significantly through re-aging treatment. The alloy reaches its peaking strength at the over-aging temperature of 160 ℃ during re-aging treatment. Compared with the one-step peaking-aging, the conductivity and fracture toughness of the alloy increase by 13.4% and 12.5%, respectively, at the peaking point of two-step over-aging and re-aging treatment, while the high tensile strength still remains. Compared with the one-step peaking-aging, two-step over-aging, and conventional RRA treatment, the alloy has the highest exfoliation corrosion resistance and the lowest stress corrosion susceptibility at the peaking point of two-step over-aging and re-aging treatment.

Key words: 7B50 alloy; re-aging treatment; mechanical property; corrosion property

7B50合金具有高的强韧性与优异的淬透 性,其综合性能优于7B04和7050,已广泛应用于国防、航空航天领域[1-3],如7B50-T7751合金板材和挤压材用于制造波音757,767及空中客车A310和麦道MD-11等飞机的上翼结构件[4]。高强度与低应力腐蚀抗力之间的矛盾一直以来是困扰7000系合金的难题。为解决合金峰值时效T6态的高应力腐蚀敏感性,1961年Alcoa公司开发了T73双级过时效制度,减少了合金应力腐蚀的敏感性,并提高了合金的断裂韧性,但合金的强度降低较多;同年又开发了T76制度,减少了强度的损失(9%~12%),兼顾了合金的强度和腐蚀性能。以色列飞机公司CINA[5]提出的一种三级时效工艺回归再时效(RRA)处理,为该难题提供了解决方法,使合金具有峰时效强度的同时又具有媲美双级过时效T7X的耐蚀性,但由于其回归的温度高(200~280 ℃),回归时间短(0.5~1 h),难以在大构件上应用。迄今为止,关于回归再时效处理对7000系铝合金组织和性能的影响,国内外学者做了大量研究[6-21]。然而,这些研究工作主要基于较高温度上较短时间的回归处理,在大厚板的时效处理中仍难以应用;本文作者在低温长时过时效的基础上,参考陈康华等[22]研究发明的一种Al-Zn-Mg-Cu系铝合金的时效热处理方法,即预时效-过时效-再时效工艺,研究了不同双级过时效温度下再时效对双级过时效态7B50合金硬度、电导率及拉伸性能的影响,并将双级过时效-再时效处理条件下性能峰值点与峰值时效、双级过时效及常规回归再时效进行组织和性能的比较,为航空急需厚板的时效处理制度提供了试验基础和理论依据。

1 实验

1.1 材料

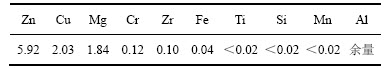

实验所用材料为东北轻合金有限责任公司提供的7B50挤压材,通过EDX荧光光谱分析,测得其实际化学成分如表1所示。

表1 7B50合金的化学成分(质量分数)

Table 1 Chemical composition of 7B50 alloy %

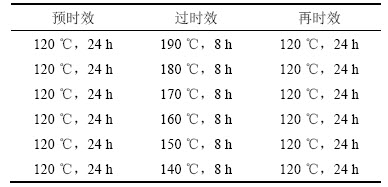

1.2 材料的热处理工艺

材料在高温电阻炉中经480 ℃,0.5 h固溶,然后快速淬火(淬火水温<25 ℃),淬火后,立即在在电热鼓风干燥箱中进行不同制度的时效处理,具体时效工艺如表2所示。

表2 7B50合金的时效处理工艺

Table 2 Aging treatments of 7B50 alloy

1.3 性能测试与组织观察

采用HBRUV-187.5型布洛维光学硬度计测样品硬度,载荷为294 N;用7501A涡流电导仪测试样品电导率。每个样品测试至少3次,取平均值。

采用美国Instron 3369力学试验机测试进行试样力学性能(强度及断裂韧性)的测试,拉伸速率为1 mm/min。

剥落腐蚀实验按照ASTM G34—79标准进行。腐蚀溶液为4 mol/L NaCl+0.5 mol/L KNO3+0.1 mol/L HNO3,加蒸馏水稀释至1 L。实验溶液体积与试样面积之比为25 mL/cm2,溶液温度控制在(25±2) ℃,浸泡时间为48 h。

采用低应变速率拉伸试验(SSRT)测试材料的SCC敏感性,试验参照GB/T 1597.7—2000标准,在西安力拓低应变速率腐蚀拉伸机上进行。应变速率为3.3×10-7 /s,所用腐蚀溶液为3%NaCl+5 mL/L H2O2,加蒸馏水稀释至1 L。采用断裂时间和断裂时的最大强度综合评价材料的应力腐蚀敏感性。

电化学阻抗谱(EIS)测试在CHI660C电化学工作站上进行,采用饱和甘汞电极(SCE)为参比电极,铂电极作为辅助电极,腐蚀溶液体系为EXCO(4 mol/L NaCl+0.4 mol/L KNO3+0.1 mol/L HNO3)溶液,试验温度保持在25 ℃左右,测试面为S-L面,面积为1 cm2。电化学阻抗测试于开路电位稳定时进行,测试频率为1×105~1×10-2 Hz,激励信号幅值为10 mV。

透射电镜薄片样厚度减至0.08 mm,在MTP-1双喷电解减薄仪上双喷减薄、穿孔,电解液体积比为:V(硝酸):V(甲醇)=3:7,温度控制在-25 ℃以下,电压为15~20 V,电流为60~80 mA。在JEM-2100F型透射电镜上进行组织观察。

2 实验结果与讨论

2.1 力学性能和电导率

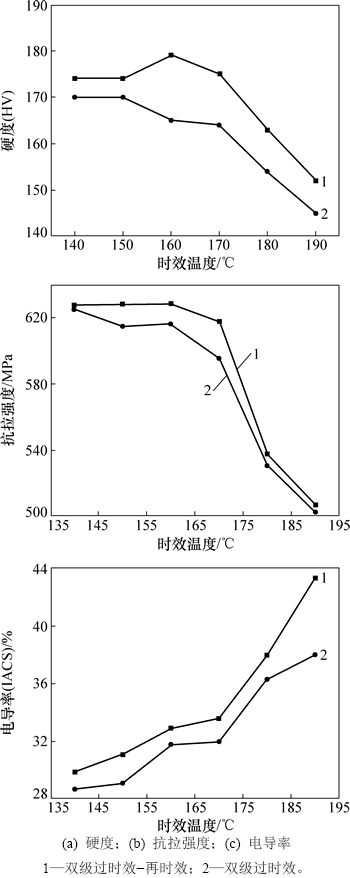

图1所示为不同过时效温度下,双级过时效及再时效处理过程中7B50合金硬度、强度和电导率的变化曲线。由图1可知:双级过时效过程中,随着过时效温度的升高,合金的硬度和强度呈单调下降趋势,在较高温度(>170 ℃)下,合金硬度和强度下降速率明显加快;合金电导率随过时效温度的升高呈单调上升趋势,在较高温度(>170 ℃)下,合金电导率上升速率明显增大。再时效处理后,合金硬度和强度随过时效温度的升高先升高后降低,存在一个峰值温度(160 ℃);同时合金电导率呈单调上升趋势。较双级过时效态,双级过时效-再时效后合金的硬度、强度及电导率都有明显的提高。

图1 不同过时效温度下双级过时效及再时效过程中7B50合金硬度、强度和电导率的变化

Fig. 1 Variations of hardness, tensile strength and conductivity of two-step over-aging and re-aging treatment of 7B50 alloy at different temperatures

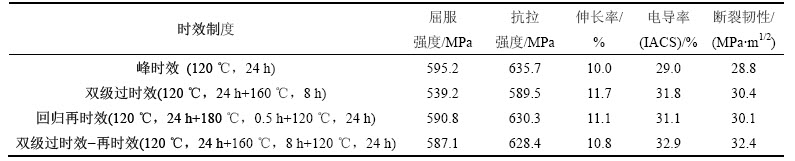

表3列出了双级过时效-再时效峰值条件下合金的力学性能及电导率,并与峰时效、双级过时效及常规回归再时效的性能进行对比。由表3可知:峰时效态下合金的强度最高,但是其电导率和断裂韧性最低;采用双级过时效处理可以明显提高材料的断裂韧性和电导率,但是其强度下降较多,下降了约9.5%(与峰时效态相比);相比于峰时效,回归再时效处理在保持高强度的同时提高了合金的电导率,同时断裂韧性也有一定提高;而双级过时效-再时效处理在保持较高强度的同时,较峰时效态,可以明显提高材料的电导率与断裂韧性。

电导率作为衡量7XXX系铝合金的抗应力腐蚀能力的一种标准,既快速又无损,在工业上得到广泛应用。通常情况下,合金的电导率越高,其抗应力腐蚀能力就越好。因此,从表3中各时效制度的电导率测试结果可以初步推断出,双级过时效、回归再时效及双级过时效-再时效这3种时效状态下合金的抗应力腐蚀性较好,而峰时效状态下合金的抗应力腐蚀性最差。

2.2 剥落腐蚀性能

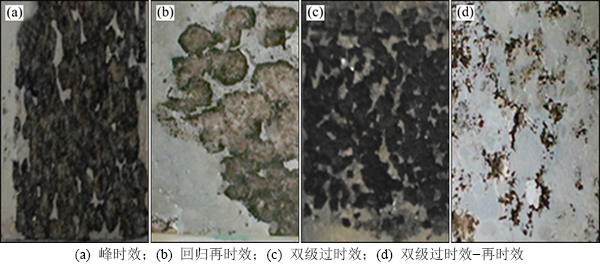

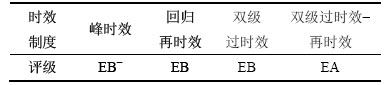

不同时效状态下7B50合金的剥落腐蚀实物照片如图2所示。由图2可知:双级过时效-再时效条件下合金的剥蚀最轻,仅发生轻微剥落,经评定为EA级别;而峰时效、双级过时效、回归再时效时效条件下,发生了明显的剥蚀,根据剥蚀试样表面及容器中脱落的剥蚀产物评定分别为EB-,EB和EB,不同时效状态下7B50合金剥落腐蚀的具体评级如表4所示。

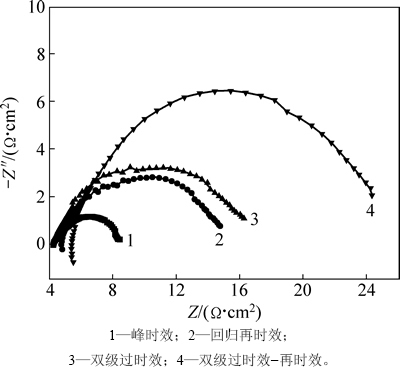

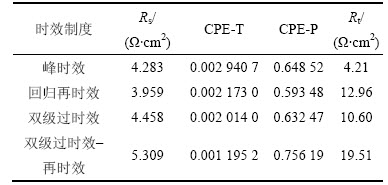

图3所示为不同时效状态下7B50合金在EXCO溶液中电化学阻抗谱Nyquist图。Nyquist图以阻抗的实部Z为横坐标,以阻抗的虚部-Z″为纵坐标,常由容抗弧和感抗弧组成。在铝合金腐蚀过程中,代表腐蚀产生新界面的容抗弧半径越大,耐蚀性越强。由图3可见各个时效状态下的容抗弧半径由小到大顺序为:峰时效,回归再时效,双级过时效,双级过时效-再时效;即不同状态下合金在EXCO溶液中的耐蚀性由低到高顺序为:峰时效,回归再时效,双级过时效,双级过时效-再时效。双级过时效-再时效的容抗弧半径明显比其他时效状态大,具有高的抗剥落腐蚀性能。通过分析阻抗图谱所测得的腐蚀参数见表5。由于合金在EXCO溶液腐蚀介质中对应的阻抗均没有出现warburg阻抗,因此可以用电荷转移电阻(Rt)的差异来评价不同时效条件下合金的腐蚀速率,比较合金的耐蚀性。由表5可见各个时效状态下的电荷转移电阻(Rt)由小到大顺序为:峰时效,双级过时效,回归再时效,双级过时效-再时效;即不同状态下合金的耐蚀性由低到高顺序为:峰时效,双级过时效,回归再时效,双级过时效-再时效。由此可知,电化学腐蚀试验与剥落腐蚀浸泡试验的结果是一致的。

表3 不同时效状态下7B50合金的力学性能及电导率

Table 3 Mechanical properties and conductivity of different aging treatments of 7B50 alloy

图2 不同时效状态下7B50合金的剥落腐蚀实物照片

Fig. 2 Exfoliation corrosion entity photos of 7B50 alloy at different aging treatments

表4 不同时效状态下7B50合金的剥落腐蚀性能

Table 4 Exfoliation corrosion resistance of 7B50 alloy at different aging treatments

图3 不同时效状态下EXCO溶液中7B50合金的Nyquist图

Fig. 3 Nyquist plot of 7B50 alloy in EXCO solution at different aging treatments

表5 不同时效状态下7B50合金的阻抗谱参数

Table 5 Parameters of EIS of 7B50 alloy at different aging treatments

2.3 抗应力腐蚀性能

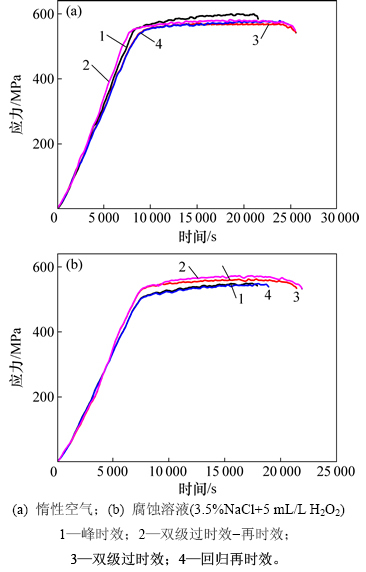

慢应变速率拉伸(SSRT)试验主要用于研究材料的应力腐蚀敏感性。与其他评价手段(如C环、双悬臂DCB、恒载荷等试验)相比较,SSRT的最大优点是测量周期短,能快速评定材料的应力腐蚀敏感性。图4所示为不同时效状态下合金在不同介质中的低应变速率拉伸曲线。从图4(a)可以看出:峰时效条件下合金具有最高的强度,但塑性较差;双级过时效使合金的强度下降,同时塑性有所提高;回归再时效条件下合金具有高的强度,但塑性有所降低;双级过时效-再时效处理在保持较高强度的同时,又有较好的塑性。与图4(a)相比,图4(b)中各种状态下合金的断裂应力和伸长率都有不同程度的下降。由此可知:7B50铝合金在腐蚀性溶液(3.5%NaCl+5 mL/H2O2)中存在应力腐蚀开裂敏感性。不同时效处理后合金的应力腐蚀指数(ISSRT)如表6所示。

根据中华人民共和国航空工业标准(HB 7535—95),将慢应变速率拉伸试验所获得的各项力学性能指标加以数学处理所得的应力腐蚀指数(ISSRT),比单一的力学性能指数能更好地反映应力腐蚀开裂敏感性,通常作为评价应力腐蚀的重要判据,其计算公式为

图4 不同时效状态下7B50合金在不同介质中的低应变速率拉伸曲线

Fig. 4 SSRT curves of 7B50 alloy at different aging treatments in different medium

表6 不同时效状态7B50合金的应力腐蚀指数(ISSRT)

Table 6 Stress corrosion factors of 7B50 alloy at different aging treatments

(1)

(1)

式中:σfA为在惰性介质(如空气)中的断裂强度,MPa;σfw为在环境介质(如3.5%NaCl+5 mL/L H2O2溶液)中的断裂强度,MPa;δfA为在惰性介质中的断裂伸长率,%;δfw为在环境介质中的断裂伸长率,%。应力腐蚀指数(ISSRT)越大,表示应力腐蚀断裂敏感性越高,即ISSRT越接近1,应力腐蚀断裂敏感性越高,反之越低。

从表6可知:7B50合金峰值态的应力腐蚀指数最大,其应力腐蚀敏感性最高,而双级过时效-再时效处理条件下的应力腐蚀指数最小,说明该状态下合金的应力腐蚀敏感最低;双级过时效处理条件下应力腐蚀指数仅高于双级过时效-再时效处理,其应力腐蚀敏感性仅次于双级过时效-再时效;回归再时效处理条件下合金的应力腐蚀指数介于峰时效态与双级过时效态之间,但与双级过时效更为接近,说明回归再时效处理条件下较峰时效合金具有低的应力腐蚀敏感性。因而,通过电导率测量来间接评价材料的抗应力腐蚀性能与实际抗应力腐蚀性能的测试结果具有较好的一致性。

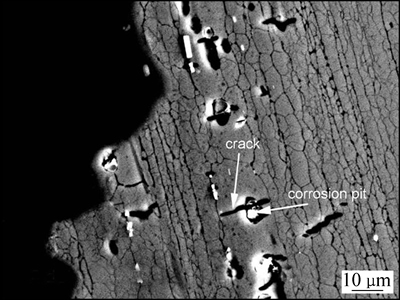

图5所示为腐蚀溶液中低应力拉伸样品侧面扫描形貌。由图5可知:应力腐蚀裂纹萌生主要产生于再结晶晶粒中间的粗大未溶相处,如图箭头所指,并沿晶界发展,合金具有明显的应力腐蚀敏感性,这与SSRT试验结果是一致的。

图5 扫描电镜观察SSRT样品侧面(铬酸试剂腐蚀)

Fig. 5 SEM observation of SSRT sample side etched by Graff Sargent’s reagent

2.4 分析与讨论

不同时效状态下合金强度及腐蚀性能的差异,源于其微观组织的不同。时效处理不仅改变晶内析出相的性质、大小和分布,而且也改变晶界结构形态,从而表现为强度及腐蚀性能的不同。

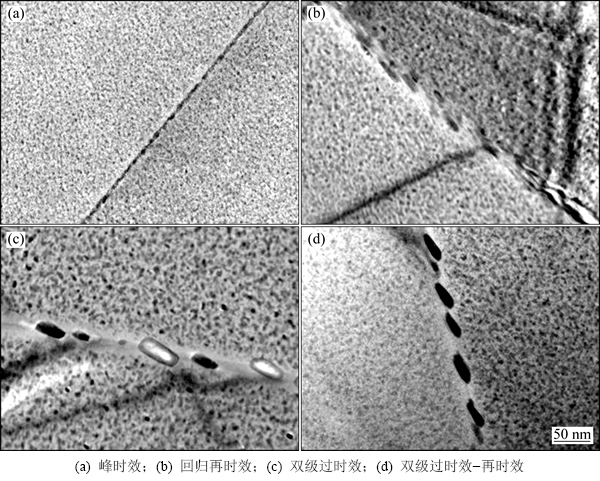

不同时效处理条件下,合金的TEM显微组织如图6所示。由图6(a)可以看出:在峰时效条件下,强化相在晶内呈细小弥散分布,起到弥散强化效果;峰值时效态合金的强化作用主要依靠与基体共格的GP区对位错运动的阻碍,当球状GP区由小变大时,强度达到最大。由图6(b)可知:合金晶内析出相较峰时效态有一定程度的长大,但仍为弥散分布,此时合金的主要强化相为η′相和η相,非共格η相的存在降低了合金的强度,但由于η′相通过Orowan绕过机制对合金进行强化[15],且 Orowan绕过机制引起的强化作用大于GP区以切割机制产生的强化作用[16],从而使合金具有媲美峰时效的强度。由图6(c)和(d)可以看出:双级过时效态下晶内析出相较峰时效发生了明显的粗化,此时合金晶内强化相以η′和η为主,由于η′的粗化及η相的增多,使其强度大幅下降(较T6下降约9.5%);对比图6(c)和(d)可以看出:进行了一级再时效的双级过时效-再时效处理较双级过时效,其晶内具有更多细小、弥散的析出相,从而提高了合金的强度。另外,在塑性变形过程中,位错连续切割与基体共格的GP区向前运动,形成严重变形的滑移带与晶界的交切点,使大量的位错在最界上塞积,造成应力集中,给裂纹的成核和扩展创造了条件,造成峰时效态下合金具有高的应力腐蚀敏感性很高;当遭遇与基体半共格的η′相时,位错难以切割,采用Orowan绕过机制,只产生位错缠结而不出现高密度,避免了应力集中,降低应力腐蚀开裂敏感性[17]。

剥落腐蚀和应力腐蚀都是由沿晶腐蚀发展而来的,晶界的结构对合金的腐蚀性能也有大的影响。由图6(a)可见:峰时效态下合金晶界析出相粒度小、密度大,呈链状连续分布,在腐蚀过程中,易构成连续阳极腐蚀通道,易于发生沿晶腐蚀,增大了应力腐蚀及剥落腐蚀倾向。由图6(c)可见:而对于双级过时效,其晶界析出相呈断续分布,同时析出相之间的距离增大,阻断了阳极溶解通道,使沿晶腐蚀难以继续,改善了合金的剥落腐蚀及抗应力腐蚀性能。同时陈小明等[18]提出的“Mg-H”复合体理论认为,随着时效时间的延长(峰时效→双级过时效),合金内部发生转变:α(过饱和固溶体)→GP区→亚稳相η′(MgZn2)→平衡相η(MgZn2),随着相变的不断进行,晶界处Mg偏析减少,使晶界断裂应力及晶界结合能提高,降低Mg晶界脆化作用;同时由于自由Mg的减少,减少了Mg-H相互作用,减少了氢脆的作用。图6(b)所示为回归再时效处理,由于中间存在高温回归处理,使合金在保证晶内析出相的特征与峰值时效相似的同时,晶界又具有过时效态的晶界特性,使合金的剥落腐蚀性能及抗应力腐蚀性明显提高。而在双级过时效-再时效态下,合金保持了双级过时效的断续晶界析出相,使合金具有良好抗应力腐蚀性的同时,由于增加一级再时效,新强化相的重新析出,提高了合金的强度,从而在保持良好耐蚀性的同时又具有高的强度。

图6 不同时效状态下7B50合金的TEM像

Fig. 6 TEM images of 7B50 alloy at different aging treatments

3 结论

1) 再时效可明显提高双级过时效态7B50合金的性能;再时效处理后,合金强度在过时效温度为160 ℃条件下达到峰值;双级过时效-再时效峰值条件下,合金具有高的电导率(IACS,%),为32.9%,高于双级过时效,较单级峰时效提高了13.4%;合金的抗拉强度与单级峰时效相差不大,为628.4MPa;合金的断裂韧性得到大的提高,较单级峰时效提升约12.5%。

2) 7B50合金经双级过时效-再时效、双级过时效、常规回归再时效和单级峰时效处理后的剥落腐蚀等级分别为EA,EB,EB和EB级。对比可知,双级过时效-再时效具有高的抗剥落腐蚀性能。

3) 7B50合金经双级过时效-再时效、双级过时效、常规回归再时效和单级峰时效处理后的应力腐蚀指数分别为0.150,0.161,0.183和0.224。对比可知,双级过时效-再时效具有低的应力腐蚀敏感性。

参考文献:

[1] STARINK M J. Effect of compositional variations on characteristics of coarse intermetallic particles in overaged 7000 aluminium alloys[J]. Materials Science and Technology, 2001, 17(11): 1324-1328.

[2] KAMP N, SINCLAIR I, STARINK M J. Toughness-strength relations in the over-aged 7449 Al-based alloy[J]. Metallurgical and Materials Transactions A, 2002, 33(4): 1125-1136.

[3] 隆平, 潘清林, 周坚, 等. 7B50铝合金的热压缩变形行为[J]. 机械工程材料, 2012, 35(11): 32-35.

LONG Ping, PAN Qingling, ZHOU Jian, et al. Thermal compression deformation behavior of 7B50 aluminum alloy[J]. Materials for Engineering, 2012, 35(11): 32-35.

[4] 刘兵, 彭超群, 王日初, 等. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chaoqun, WANG Richu, et al. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[5] Reducing the susceptibility of alloys, particularly aluminum alloys, to stress corrosion cracking: US Patent, 3856584[P]. 1974-12-24.

[6] WU X J, RAIZENNE M D, HOLT R T, et al. Thirty years of retrogression and re-aging (RRA)[J]. Canadian Aeronautics and Space Journal, 2001, 47(3): 131-138.

[7] ROMETSCH P A, ZHANG Y, KNIGHT S. Heat treatment of 7XXX series aluminium alloys: some recent developments[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2003-2017.

[8] RANGANATHA R, KUMAR V A, NANDI V S, et al. Multi-stage heat treatment of aluminum alloy AA7049[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(6): 1570-1575.

[9] RAJA V S, SHOJI T. Stress corrosion cracking theory and practice[M]. Philadelphia: Woodhead Publishing, 2011, 303(2): 307-340.

[10] 李国锋, 张新明, 李鹏辉. 7050 铝合金在回归加热过程中的组织演变规律[J]. 稀有金属材料与工程, 2011, 40(7): 1295-1299.

LI Guofeng, ZHANG Xinming, LI Penghui. Microstructure evolution rules for aluminum alloy 7050 during retrogression heating up[J]. Rare Metal Materials and Engineering, 2011, 40(7): 1295-1299.

[11] REDA Y, ABDEL-KARIM R, ELMAHALLAWI I. Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging[J]. Materials Science & Engineering A, 2008, 485(1/2): 468-475.

[12] OLIVEIRA A F, BARROS M C D, CARDOSO K R, et al. The effect of RRA on the strength and SCC resistance on AA7050 and AA7150 aluminium alloys[J]. Materials Science & Engineering A, 2004, 379(1/2): 321-326.

[13] LIN J C, LIAO H L, JEHNG W D, et al. Effect of heat treatments on the tensile strength and SCC-resistance of AA7050 in an alkaline saline solution[J]. Corrosion Science, 2006, 48(10): 3139-3156.

[14] NING A, LIU Z, FENG C, et al. Analysis on the behavior of exceeding peak aging strength of aluminum alloy at condition of retrogression and reaging[J].Acta Metallurgica Sinica,2006, 42(12): 1253-1258.

[15] NING Aiqiang, LIU Zhiyi, PENG Beishan, et al. Redistribution and re-precipitation of solute atom during retrogression and reaging of Al-Zn-Mg-Cu alloys[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(5): 1005-1011.

[16] LI J F, JIA Z Q, LI C X, et al. Exfoliation corrosion of 7150 Al alloy with various tempers and its electrochemical impedance spectroscopy in EXCO solution[J]. Materials & Corrosion, 2009, 60(6): 407-414.

[17] KANNAN M B, RAJA V S. Role of coarse intermetallic particles on the environmentally assisted cracking behavior of peak aged and over aged Al-Zn-Mg-Cu-Zr alloy during slow strain rate testing[J]. Journal of Materials Science, 2007, 42(14): 5458-5464.

[18] KAMP N, SINCLAIR I, STARINK M J. Toughness-strength relations in the overaged 7449 al-based alloy[J]. Metallurgical & Materials Transactions A, 2002, 33(4): 1125-1136.

[19] 陈送义, 陈康华, 梁信, 等. 时效处理对 7085 铝合金锻件组织和腐蚀性能的影响[J]. 中南大学学报(自然科学版), 2012, 43(2): 477-482.

CHEN Songyi, CHEN Kanghua, LIANG Xin, et al. Effect of aging treatment on microstructure and corrosion properties of forged 7085 aluminum alloy[J]. Journal of Central South University (Science and Technology), 2012, 43(2): 477-482.

[20] 韩念梅, 张新明, 刘胜胆, 等. 回归再时效对 7050 铝合金强度和断裂韧性的影响[J]. 中国有色金属学报, 2012, 22(7): 1871-1882.

HAN Nianmei, ZHANG Xinming, LIU Shengdan, et al. Effects of retrogression and reaging on strength and fracture toughness of aluminum alloy 7050[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(7): 1871-1882.

[21] 韩小磊, 熊柏青, 张永安, 等. 7150 铝合金三级过时效热处理制度[J]. 中国有色金属学报, 2012, 22(11): 3006-3014.

HAN Xiaolei, XIONG Baiqing, ZHANG Yongan, et al. Triple over-aging treatment of 7150 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(11): 3006-3014.

[22] 陈康华, 董朋轩, 肖代红, 等. 一种Al-Zn-Mg-Cu系铝合金的时效热处理方法: CN103409710A[P]. 2013-11-27.

CHEN Kanghua, DONG Pengxuan, XIAO Daihong, et al. A kind of aging treatment of Al-Zn-Mg-Cu series aluminum alloy: CN103409710A[P]. 2013-11-27.

[23] 李杰. 热处理对7055合金组织和性能的影响[D]. 长沙: 中南大学材料科学与工程学院, 2005: 12-13.

LI Jie. The effect of heat treatment on the microstructures and properties of 7055 alloy[D]. Changsha: Center South University. School of Materials Science and Engineering, 2005: 12-13.

[24] 曾渝, 尹志民, 朱远志, 等. RRA 处理对超高强铝合金微观组织与性能的影响[J]. 中国有色金属学报, 2004, 14(7): 1188-1194.

ZENG Yu, YIN Zhirmin, ZHU Yuanzhi, et al. Effect of RRA on microstructure and properties of new type ultra high strength aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1188-1194.

[25] 李志辉, 熊柏青, 张永安, 等. 时效制度对 7B04 高强铝合金力学及腐蚀性能的影响[J]. 稀有金属, 2008, 32(6): 794-798.

LI Zhihui, XIONG Baiqing, ZHANG Yongan, et al. Influence of aging tempers on mechanical and corrosion properties of a high strength 7B04 aluminum alloy pre-stretched plate[J]. Chinese Journal of Rare Metals, 2008, 32(6): 794-798.

[26] 陈小明, 宋仁国. 7000系铝合金应力腐蚀开裂的研究进展[J]. 腐蚀科学与防护技术, 2010, 22(2): 120-123.

CHEN Xiaoming, SONG Renguo. Progress in research on stress corrosion cracking of 7000 series aluminum alloys[J]. Corrosion Science and Protection Technology, 2010, 22(2): 120-123.

(编辑 陈爱华)

收稿日期:2015-10-04;修回日期:2015-12-27

基金项目(Foundation item):国家重点研究发展计划项目(973计划)项目(2012CB619502);国家重点研发计划项目(2016YFB0300800);国家自然科学基金资助项目(51327902,51201186)(Project(2012CB619502) supported by the National Basic Research Program (973 Program ) of China; Project(2016YFB0300800) supported by the National Key Research and Development Program of China; Projects(51327902, 51201186) supported by the National Natural Science Foundation of China)

通信作者:陈康华,博士,教授,从事铝合金研究;E-mail:khchen@csu.edu.cn