DOI:10.19476/j.ysxb.1004.0609.2018.02.25

浮选方铅矿精矿中铊的脱除工艺

成 林1,田学达1,张小云2,芮海锋2

(1. 湘潭大学 环境与资源学院,湘潭 411105;

2. 湘潭大学 化工学院,湘潭 411105)

摘 要:针对一种铊(Tl)品位为48.75 g/t的含Tl方铅矿精矿,分别采用直接酸浸、次氯酸钠氧化-酸浸、碱式氧化-酸浸的方法,进行精矿脱Tl工艺研究。考查了矿浆浓度、次氯酸钠氧化时间、碱式氧化时间、充气速率、硫酸用量、浸出温度、浸出时间等因素对Tl去除率的影响。结果表明:采用直接酸浸和次氯酸钠氧化-酸浸工艺,脱Tl效果不佳,Tl去除率分别为17.9%和33.1%。采用碱性氧化-酸浸脱Tl工艺,脱Tl效果良好,当工艺条件为:充气速率为1.25 L/min,矿浆浓度20%,氧化温度为50 ℃,氧化时间32 h;浸出体系H2SO4用量12%,浸出温度40 ℃,浸出时间3.5 h,Tl去除率可达到83.4%,脱Tl铅精矿Pb品位为61.9%,Pb回收率为96.9%。脱Tl后的铅精矿中Tl的品位为8.05 g/t,符合铅冶炼企业的要求。

关键词:铊;方铅矿;精矿;氧化;浸出

文章编号:1004-0609(2018)-02-0425-09 中图分类号:TF843.1 文献标志码:A

Tl是毒性很强的稀有元素,迁移至环境中会造成极大的危害[1-2]。Tl易溶于硝酸、稀硝酸中,生成可溶性的盐,不溶于碱和液氨[3-4]。Tl在结晶化学和地球化学性质上具有亲石和亲硫两重性,以类质同象方式替换钾长石里面的K+,以微量元素形式赋存在方铅矿、黄铁矿、闪锌矿、辉锑矿、黄铜矿、辰砂、雄黄、雌黄等硫化矿物中[5]。除S之外,Tl主要与As、Cu、Pb、Fe、Sb、Hg和Ag形成共生元素组合[6]。

Tl在自然界中不以单质存在,Tl矿物大多数为Tl的硫化物和硫盐矿物[7-8]。国内外有研究表明[9-10],含Tl矿石在氯化钠等流体体系中,Tl迁移速率增快,同时,浸出体系的pH值越低,盐度越高,越有利于Tl的活化迁移。低温条件下,也有相当部分的Tl被释放。特别是当含硫矿石表面被氧化,酸性废水的产生加速了对含Tl矿石的酸性淋滤作用。因此,含Tl矿石和其冶炼废渣的风化淋滤是Tl迁移至水体的重要途径[11]。

含Tl矿物冶炼过程中,Tl以气态形式在大气中迁移,因此Tl矿物的冶炼是大气中Tl的重要来源[12-13]。研究表明[14-18],硫化铅精矿中含Tl 20 g/t~3000 g/ t,常以正一价态化合物存在,如Tl2O、Tl2S、Tl2SO4等,冶炼后Tl主要富集在烧结烟气中。因此,主要从冶炼过程中的烧结烟尘等中回收Tl,方法主要有直接酸 浸[19]、氯化沉淀法[20]、萃取法[21]、真空蒸馏法[22]等。但还有部分Tl经由废气或含Tl废渣的风化淋滤或微生物作用进入土壤、水体环境,造成环境污染[23-24]。当前,Tl污染控制主要为污染产生后的被动控制,一般指含Tl矿石经冶炼后,部分Tl迁移至水体和土壤环境,而被动的采用Tl污染治理措施。水体中Tl污染治理方法主要有吸附法、化学沉淀法、微生物处理等;土壤Tl污染治理方法主要有化学治理、工程治理、生物治理等[25-27]。目前,关于方铅矿、闪锌矿等含Tl矿石冶炼前预处理脱Tl方面的研究还未见到相关报道。本研究考虑的是从含Tl物料冶炼前直接脱除Tl,在含Tl物料源头对污染物进行有效脱除,是一种积极主动的污染控制方法。

目前,一些铅冶炼企业对铅精矿原料中的Tl提出了比以往更严格的要求,比如,广东韶关冶炼厂要求铅精矿中的Tl不得大于10 g/t。然而,铅精矿中的Tl含量高低不是生产过程造成的,而是由矿石性质决定的。因此,要满足冶炼企业的要求,就必须对含Tl铅精矿在冶炼前进行预处理脱Tl。本文作者以一种含Tl的浮选铅精矿为对象,采用直接酸浸和氧化-酸浸工艺进行脱Tl研究,为铅精矿脱Tl及Tl的环境治理提供新的途径。

1 试验材料与方法

1.1 矿样

矿样取自湖南宝山有色金属矿业有限责任公司,是该公司铅锌选矿厂经浮选得到的方铅矿精矿,磨矿细度为-0.074 mm70%,主要成分为PbS、ZnS、FeS2,该矿样中Tl的品位达48.75×10-6。矿样的多元素分析结果如表1。

表1 矿样元素分析结果

Table 1 Element analysis of ore sample (mass fraction)

1.2 Tl的分布及含量分析(连续提取)

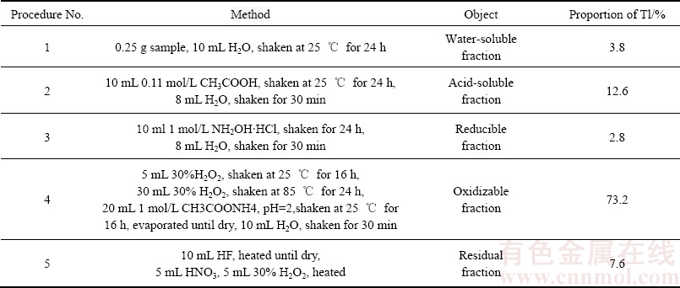

有研究表明[28],Tl在方铅矿、黄铁矿、闪锌矿中的水溶态、酸可交换态(碳酸盐)、可还原态(铁锰氧化物、氢氧化物结合态)、可氧化态(硫化物结合态、有机质结合态)以及残渣态(硅酸盐、次生矿物等)均有分布,其中分布在Pb、Zn精矿中可氧化态部分的Tl占很大比例,不同地域的Pb、Zn精矿中可氧化态部分Tl含量也有较大的区别。本试验采用改进的BCR连续提取技术[29],利用化学药剂选择性提取样品中不同结合态的Tl元素,对Tl在矿样中的分布及含量进行分析,操作步骤与结果如表2。

从表2可知,试验矿样中的Tl主要赋存其可氧化态部分,占Tl总量的73.2%。另外Tl在水溶性(占3.8%)和酸溶性组分(占12.6%)中所占比例也不小,共占总Tl的16.4%,Tl分布在可还原态部分很低,仅占2.8%。残渣态中的Tl占7.6%,这部分Tl难以迁移。

矿样连续提取试验结果表明,赋存于矿样酸溶性组分中Tl的比例相对较低,采用直接酸性淋滤的方法,可能达不到矿样脱Tl的目的,需要对矿样进行氧化预处理。

1.3 试验方法

1.3.1 直接酸浸脱Tl

取矿样200 g,置于烧杯中,加入一定量的蒸馏水和一定量H2SO4,水浴恒温加热,搅拌速率280 r/min,浸出一定时间。定时测定矿浆的pH值和液位,蒸发损失用蒸馏水补充。试验结束后测定浸出渣中Tl的品位,并计算Tl的去除率。

1.3.2 次氯酸钠氧化-酸浸脱Tl

在酸浸脱Tl前,用次氯酸钠对矿样进行氧化处理。

取矿样200 g,置于烧杯中,加入一定量的水,添加次氯酸钠,搅拌速率150 r/min,反应一段时间后液固分离,所得固体进行酸浸脱Tl,并计算Tl的去除率。

1.3.3 碱式氧化-酸浸脱Tl

田学达等[30-31]的研究表明,在碱性加热条件下,O2对硫化矿物有更强的氧化能力。因此,在酸浸脱Tl前,在碱性条件下,用空气对矿样进行氧化处理。

表2 BCR连续提取步骤

Table 2 BCR sequential extraction procedures

取试样200 g,置于烧杯中,加入一定量的水,加10 g NaOH,充入空气,水浴恒温加热,搅拌速率350 r/min,浸出体系H2SO4用量15%,矿浆浓度30%,浸出温度60 ℃,浸出时间8 h,蒸发损失用蒸馏水补充。反应一段时间后液固分离,所得固体进行酸浸脱Tl,并按式(1)计算Tl的去除率和Pb的回收率R:

(1)

(1)

式中:m1为脱Tl铅精矿中铅的质量;m2为脱Tl前矿样中铅的质量。

1.4 分析方法

Tl的品位用Agilent 7900电感耦合等离子质谱仪测定;pH值用雷磁PHSJ-4A酸度计测定;矿样中Tl的分布状态用连续分级提取技术分析;矿样处理前后表面形貌用JSM-6610LV型扫描电镜分析。

2 结果与讨论

2.1 直接酸浸脱Tl

2.1.1 浸出体系H2SO4用量和矿浆浓度对Tl去除率的影响

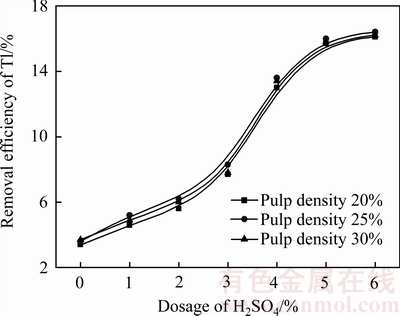

在浸出温度40 ℃,浸出时间8 h条件下,考查浸出体系H2SO4用量(即添加硫酸质量对矿样质量的百分比)和矿浆浓度对Tl去除率的影响,结果如图1所示。

图1 硫酸用量对Tl去除率的影响

Fig. 1 Effect of dosage of sulfuric acid on removal efficiency of Tl

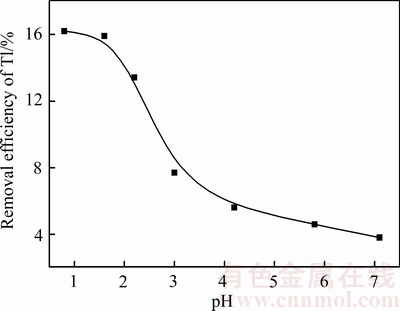

从图1可知,当矿样水浸时,Tl在水溶液中有一小部分溶解,约占3.4%;Tl随着浸出体系H2SO4用量越大,其去除率越高,特别是当H2SO4用量3%~4%时,Tl的迁移活性显著增强,去除效果明显;当H2SO4用量大于5%后,Tl去除率增长趋势平缓。此时,浸出体系最终pH<2,如图2。

图2 浸出体系最终pH与Tl去除率的关系

Fig. 2 Relationship between pH and removal efficiency of Tl

由表2可知,相当一部分的Tl赋存于矿样酸溶性组分中,因此H2SO4用量对Tl去除率的影响极大,浸出体系中H+的存在,溶解了矿样中的碳酸盐,使分布在矿样酸溶性组分中的Tl得到释放,并且H+对Tl浸出过程有着催化作用,提高了Tl的迁移活性。矿浆浓度对Tl去除率影响不大,可能是释放至酸性溶液中Tl的浓度极低,对整个浸出过程影响很小所致,但矿浆浓度过大不利于充分搅拌。因此,可选取Tl浸出条件最佳H2SO4用量5%,矿浆浓度30%。

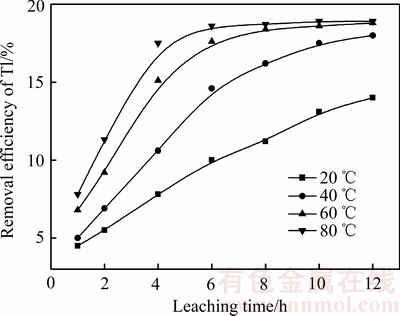

2.1.2 浸出时间和温度对Tl去除率的影响

在浸出体系H2SO4用量5%,矿浆浓度30%条件下,考查浸出时间和温度对Tl去除率的影响,结果如图3所示。

图3 浸出时间对Tl去除率的影响

Fig. 3 Effect of leaching time on the removal efficiency of Tl

图3表明,常温下,Tl的迁移较为缓慢,随着浸出体系温度升高,Tl的活性增强,迁移速率加快,缩短了到达浸出平衡的时间。试验结果表明,矿样在酸性条件下加热浸出,只有一小部分Tl可迁移至酸性溶液中,Tl去除率不高于17.9%,可以认为,直接酸浸难以达到较好的脱Tl效果。

2.2 次氯酸钠氧化-酸浸脱Tl

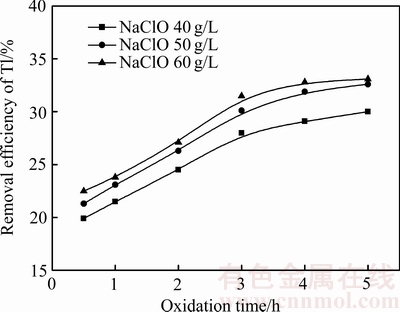

浸出体系H2SO4用量10%,矿浆浓度30%,浸出温度60 ℃,浸出时间8 h,考查次氯酸钠浓度和氧化时间对Tl去除率的影响,结果如图4所示。

图4 氧化时间对Tl去除率的影响

Fig. 4 Effect of oxidation time on the removal efficiency of Tl

由图4可知,次氯酸钠对矿样氧化处理后,Tl的去除率有一定的增大。次氯酸钠浓度50 g/L时,继续增大浓度,Tl去除率增加不明显。氧化4 h后,Tl的去除率仅为33.1%。其反应式如下:

ClO-+PbS→PbSO4+Cl-, E(ClO-/ Cl-)=1.389 V (2)

方铅矿(PbS)表面被ClO-氧化成微溶于水的PbSO4膜,抑制了矿样进一步氧化,并阻碍了矿样颗粒内部中Tl的迁移。因此,选取次氯酸钠对矿样氧化预处理,同样也达不到理想的脱Tl效果.

2.3 碱式氧化-酸浸脱Tl

2.3.1 氧化时间和温度对Tl去除率的影响

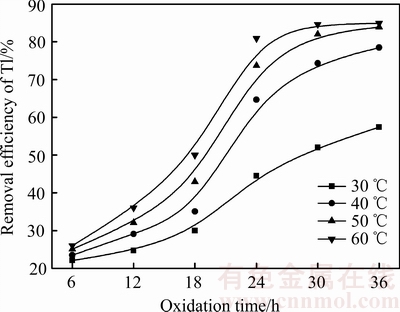

碱式氧化时,在充气速率1.5 L/min、矿浆浓度15%的试验条件下,考查氧化时间和温度对Tl去除率的影响,结果如图5所示。

图5 氧化时间对Tl去除率的影响

Fig. 5 Effect of oxidation time on removal efficiency of Tl

图5表明,碱式氧化需要较长的反应时间,在反应初期,Tl去除率增加缓慢,在氧化18~24 h时间段,去除率显著提高。同时,适当的提高浸出体系温度能够增强Tl的迁移活性,显著提高Tl去除速率,缩短浸出时间,随着温度越高,矿浆中溶解氧浓度降低,氧化速率减慢。过长的氧化时间和过高的氧化温度,会导致成本的增加,因此选取最佳氧化时间为32 h,最佳氧化温度为50 ℃。

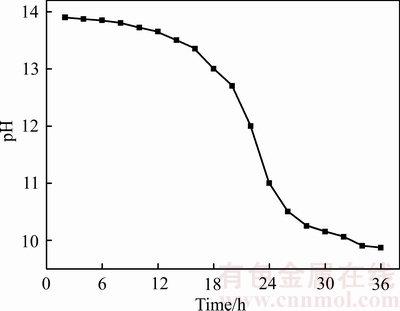

图6表明,氧化过程中消耗了NaOH,可能发生了如下反应:

PbS+O2+OH-→ PbS2O3+H2O (3)

MxSy+O2+OH-→M(OH)n+ S2O32-+H2O (4)

图6 pH的变化曲线

Fig. 6 Changing curve of pH

2.3.2 充气速率和矿浆浓度对Tl去除率的影响

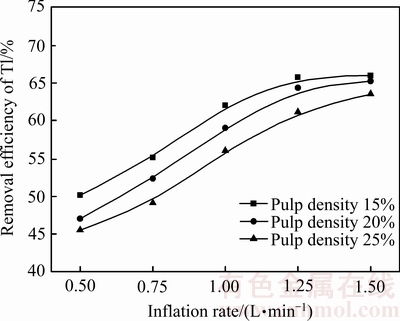

碱式氧化时,在氧化温度50 ℃,氧化时间24 h的试验条件下,考查充气速率和矿浆浓度对Tl去除率的影响,结果如图7所示。

图7 充气速率对Tl去除率的影响

Fig. 7 Effect of inflation rate on removal efficiency of Tl

由图7可知,充气速率越快,氧化速率越快,当充气速率大于1.25 L/min时,氧化速率增加不明显,这是因为矿浆中溶氧量达到饱和,氧化反应体系趋于平衡。矿浆浓度越小,同样的充气条件下,体系中可接触利用的溶解氧越多,越有利于氧化反应的进行,同时充气速率越快可以减弱矿浆浓度对氧化反应的影响。因此可选取最佳充气速率为1.25 L/min,矿浆浓度20%。

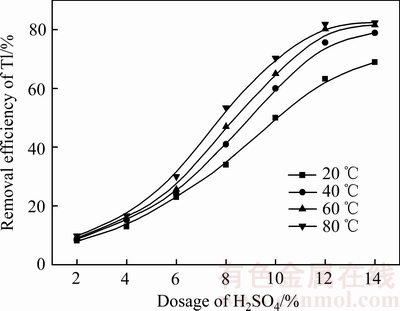

2.3.3 浸出体系H2SO4用量和温度对Tl去除率的影响

碱式氧化时,在矿浆浓度20%,氧化温度50 ℃,充气速率1.25 L/min,氧化时间32 h的条件下,以及酸式浸出时,在浸出体系矿浆浓度25%,浸出时间8 h的试验条件下,考查浸出体系H2SO4用量和温度对Tl去除率的影响,结果如图8所示。

图8 H2SO4用量对Tl去除率的影响

Fig. 8 Effect of dosage of sulfuric acid on removal efficiency of Tl

图8表明,当浸出体系H2SO4用量小于6%时,Tl去除率低,当H2SO4用量6%~10%时,Tl去除率显著提高,这可能是硫化矿碱式氧化后,形成的硫酸盐和氢氧化物等又重新覆盖在矿物颗粒表面,阻碍了Tl的迁移。H2SO4将氢氧化物逐渐溶解,使颗粒内部Tl得以暴露,同时,H+存在使得Tl的迁移活性增强,反应一段时间后,能达到较好的去除效果。

主要反应式可能如下:

Fe(OH)3+H+→Fe3++H2O (5)

Zn(OH)2+H+→Zn2++H2O (6)

CaCO3+H+→Ca2++ CO2↑+H2O (7)

综合考虑,选取最佳浸出温度为40 ℃,最佳硫酸用量为12%。

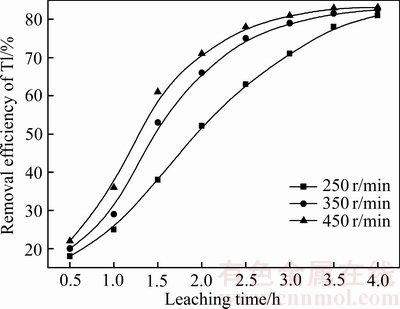

2.3.4 搅拌速率和浸出时间对Tl去除率的影响

碱式氧化时,在充气速率1.25 L/min,氧化温度50℃,矿浆浓度20%的条件下,以及酸式浸出时,在浸出体系H2SO4用量12%,浸出矿浆浓度25%,浸出温度40 ℃的试验条件下,考查浸出体系搅拌速率和浸出时间对Tl去除率的影响,结果如图9所示。

图9 搅拌速率和浸出时间对Tl去除率的影响

Fig. 9 Effect of stirring speed and leaching time on removal efficiency of Tl

图9表明,搅拌速率会对Tl的去除速率有一定影响,搅拌速率增大能缩短浸出时间,但对最终Tl的去除率影响很小。当搅拌速率350 r/min时,到达Tl浸出平衡的时间为3.5 h。浸出初始阶段,Tl去除速率稍显缓慢,可能是因为这一阶段主要在溶解矿物颗粒表面覆盖物。因此,可选取最佳搅拌速率为350r/min,浸出时间为3.5 h。

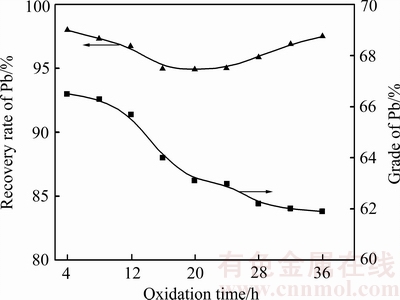

2.3.5 氧化时间对Pb回收率及品位的影响

在最佳单因素条件下(碱式氧化时,充气速率1.25 L/min,氧化温度50℃,矿浆浓度20%;酸式浸出时,浸出体系H2SO4用量12%,浸出矿浆浓度25%,浸出温度40 ℃,搅拌速率350 r/min,浸出时间3.5 h),考查氧化时间对Pb回收率及品位的影响,结果如图10所示。

图10 氧化时间对Pb回收率及品位的影响

Fig. 10 Effect of oxidation time on recycling efficiency and grade of Pb

图10表明,铅精矿中Pb的品位随氧化时间略有降低,Pb回收率在氧化时间24 h前呈降低趋势,Pb回收率从98.1%降低至94.8%。氧化时间24 h后,Pb回收率呈增长趋势。造成这种现象的原因可能是PbS被氧化生成PbS2O3的电位较低(E(PbS|S2O32-)=0.5 V),反应易进行,PbS2O3再被氧化成PbSO4,而PbS2O3的溶解度比PbSO4大,导致Pb回收率呈先降后升的趋势。脱Tl铅精矿品位降低幅度小,原因是铅精矿中黄铁矿(FeS2)、闪锌矿(ZnS)等其他硫化矿同样被氧化,与碳酸盐在酸性浸出时溶解,保证了脱Tl铅精矿的品位。

主要反应式:

PbS+O2+OH-→PbS2O3+H2O (8)

PbS2O3+O2→PbSO4 (9)

其他反应式如下:

FeS2+ O2+OH-→Fe(OH)3 +S2O32-+H2O (10)

ZnS+ O2+OH-→Zn(OH)2 +S2O32-+H2O (11)

M(OH)n+nH+→Mn+ +n H2O (12)

矿样的可氧化性组分包括黄铁矿、闪锌矿等硫化矿。碱式氧化过程中,黄铁矿、闪锌矿等其他硫化矿被氧化成可酸溶的氢氧化物,经酸浸脱Tl后,一定程度上提高了Pb的品位,同时使该氧化矿结合的Tl得到释放,提高了Tl的去除率。

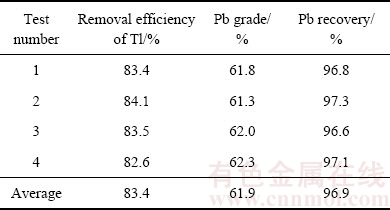

在单因素试验基础上,选取最佳因素进行重复性试验。试验结果如表3所列。

表3 重复性试验结果

Table 3 Duplicate tests under optimum condition

表3结果表明,最佳试验条件下,铅精矿中Tl去除率平均为83.4%,脱Tl铅精矿Pb品位平均值为61.9%,Pb回收率平均值为96.9%。

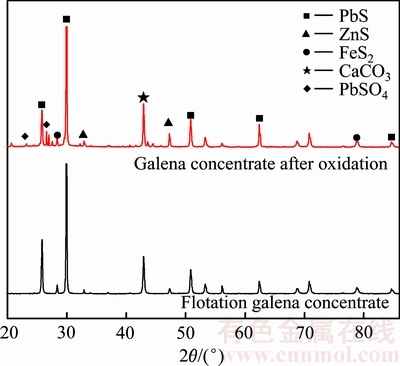

2.4 碱式氧化预处理对方铅矿物相的影响

矿样碱式氧化前后的XRD谱如图11所示。通过对比可得,矿样经碱式氧化后,出现了PbSO4相,但由于方铅矿只是部分氧化。因此,矿样氧化预处理后主要以PbS相存在,这对脱Tl铅精矿后续火法冶铅加工过程影响不大。硫化铅(S2-)在中性水溶液中被氧化为S2O32-的电位为0.5 V左右,反应较易进行,可认为硫化铅先被氧化成S2O32-。当O2存在时,S2O32-会进一步氧化成SO42-(E(S2O32-|SO42-)=0.17 V)。氧化过程总反应式如下:

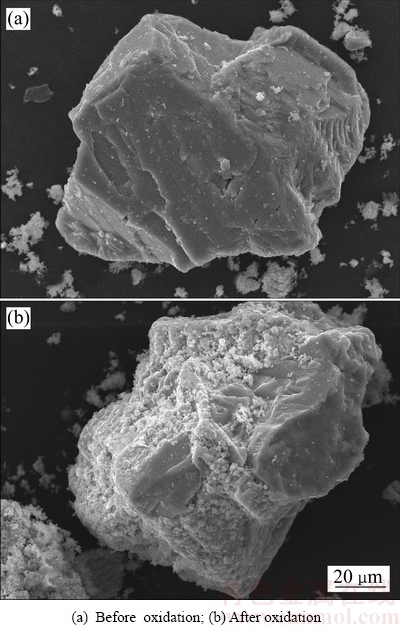

PbS+O2+OH-→PbSO4+H2O (13)

取氧化后渣样及氧化前矿样分别进行电镜扫描,如图12所示。图12表明,矿物颗粒碱式氧化前,表面较光滑平整,经碱式氧化后,颗粒表面变得疏松多孔。综合分析,可推断矿样碱式氧化后,其方铅矿晶体结构逐步遭到破坏,使被包裹的Tl暴露,这对颗粒内部及与硫化矿晶体结合的Tl的浸出是非常有利的。

图11 方铅矿精矿氧化前后的XRD谱

Fig. 11 XRD patterns of galena concentrate before and after oxidation

图12 碱式氧化前后SEM像

Fig. 12 SEM images of ore surface

3 结论

1) 采用直接酸浸和次氯酸钠氧化-酸浸工艺,脱Tl效果不好,Tl去除率分别为17.9%和33.1%。

2) 采用碱式氧化-酸浸脱Tl工艺,有较好的脱Tl效果,Tl浸出率达到83.4%。最佳工艺条件为:碱式氧化时,充气速率1.25 L/min,氧化温度50 ℃,矿浆浓度20%;浸出体系H2SO4用量12%,矿浆浓度25%,浸出温度40 ℃,搅拌速率350 r/min,浸出时间3.5 h。脱Tl后得到的铅精矿产品中铅的品位为61.9%,铅的回收率为96.9%,Tl的质量分数为8.05 g/t,满足了有关冶炼企业对铅精矿中的Tl不得大于10 g/t的要求。

REFERENCES

[1] 姜 凯, 燕永锋, 朱传威. 云南金顶铅锌矿床中铊、镉元素分布规律研究[J]. 矿物岩石地球化学通报, 2014, 33(5): 753-758.

JIANG Kai, YAN Yong-feng, ZHU Chuan-neng. The distribution research of thalium and cadmium in Jinding lead-zinc deposit, Yunnan province[J]. Bulletin of Mineralogy, Petrology and Geochemistry, 2014, 33(5): 753-758.

[2] 何立斌, 孙伟清, 肖唐付. 铊的分布、存在形式与环境危害[J]. 矿物学报, 2005, 25: 230-236.

HE Li-bin, SUN Wei-qing, XIAO Tang-fu. Distribution and occurring forms of thallium and its potential damage to the environments[J]. Acta Mineralogica Sinica, 2005, 25: 230-236.

[3] PANDEY G P, SINGH A K, PRASAD S, et al. Development of surfactant assisted kinetic method for trace determination of thallium in environmental samples[J]. Microchemical Journal, 2015, 118(2): 150-157.

[4] KAZANTZIS G. Thallium in the Environment and Health Effects[J]. Environmental Geochemistry & Health, 2000, 22(4): 275-280.

[5] PETER A L J, VIRARAGHAVAN T. Thallium: A review of public health and environmental concerns[J]. Environment International, 2005, 31(4): 493-501.

[6] 陈代演, 邹振西, 任大银. 地质植物法在黔西南滥木厂铊(汞)矿床的初步应用[J]. 贵州工业大学学报(自然科学版), 2000, 29(5): 32-38.

CHEN Dai-yan, ZOU Zhen-xi, Ren,Da-gen. A preliminary application of the geobiotanical method to the Lanmuchang thallium(mercury) ore deposits in southwest Guizhou[J]. Journal of Guizhou University of Technology (Natural Science Edition), 2000, 29(5): 32-38.

[7] 吴颖娟, 陈永亨, 曹小安. 黄铁矿废渣中铊的相态分布及其来源[J]. 广州大学学报(自然科学版), 2003(2): 419-422.

WU Ying-juan, CHEN Yong-heng, CAO Xiao-an. Phase dispersion and origin of thallium in pyritical slag[J]. Journal of Guangzhou University (Natural Science Edition), 2003(2): 419-422.

[8] CHESTER R, SOHAIL M, OGDEN M I, et al. A calixarene- based ion-selective electrode for thallium(Ⅰ) detection[J]. Analytica Chimica Acta, 2014, 851: 78-86.

[9] 张 平, 杨春霞, 陈永亨. 铊在黄铁矿中的相态分布及碳酸盐在其释放过程中的作用[J]. 环境科学学报, 2007, 27: 166-170.

ZHANG Ping, YANG Chun-xia, CHEN Yong-heng. The phase distribution of thallium in pyrite and the role in the process of carbonate in the release[J]. Acta Scientiae Circumstantiae, 2007, 27: 166-170.

[10] ANTON M A L, SPEARS D A, SOMOANO M D, et al. Thallium in coal: Analysis and environmental implications[J]. Fuel, 2013, 105(7):13–18.

[11] 张 忠, 张宝贵, 龙江平. 中国铊矿床开发过程中铊环境污染研究[J]. 中国科学: 地球科学, 1997, 27(4): 331-336.

ZHANG Zhong, ZHANG Bao-gui, LONG Jiang-ping. Thallium pollution research in the process of thallium deposit development[J]. Journal of Eaeth Science, 1997, 27(4): 331-336.

[12] 杨春霞. 含铊黄铁矿利用过程中毒害重金属铊的迁移释放行为研究[D]. 广州: 中国科学院研究生院(广州地球化学研究所), 2004.

YANG Chun-xia. The migration and release of thallium in the exploitation of pyrite containing thallium[D]. Guangzhou: Guangzhou Institute of Geochemistry, Chinese Academy of Sciences, 2004.

[13] 吴颖娟, 杨春霞, 陈永亨. 黄铁矿焙烧产物中铊的分布和环境贡献[J]. 广州大学学报(自然科学版), 2009, 8(5): 58-63.

WU Ying-juan, YANG Chun-xia, CHEN Yong-heng. Distribution and environmental contribution of thallium in roasting outcome of pyrite[J]. Journal of Guangzhou University (Natural Science Edition), 2009, 8(5): 58-63.

[14] VANEK A, G ROSSLOVA Z, MIHALJEVIC M, et al. Thallium contamination of soils/vegetation as affected by sphalerite weathering: A model rhizospheric experiment[J]. Journal of Hazardous Materials, 2015, 283: 148-156.

[15] CHAEAM V. Thallium contamination of water in Canada[J]. Water Quality Research Journal of Canada, 2001, 36(4): 851-877.

[16] 刘志宏, 李鸿飞, 李启厚. 铊在有色冶炼过程中的行为和危害及防治[J]. 山西化工, 2007, 27(6): 47-51.

LIU Zhi-hong, LI Hong-fei, LI Qi-hou. Behavior harm and prevention of thallium in nonferrous attractive metallurgy[J]. Shanxi Chemical Industry, 2007, 27(6): 47-51.

[17] 郭天立. 锌铅铜冶炼中铊的治理途径探索[J]. 中国有色冶金, 2015, 44 (1): 67-70.

GUO Tian-li. Exploration of thallium treatment in zinc, lead and copper smelting[J]. China Nonferrous Metallurgy, 2015, 44(1): 67-70.

[18] 赵丰刚. 含铊锌原料湿法冶炼的生产实践[J]. 有色矿冶, 2008, 24(3): 24-26.

ZHAO Feng-gang. The practices of Tl-Zn materials in the hydrometallurgy[J]. Non-Ferrous Mining and Metallurgy, 2008, 24(3): 24-26.

[19] 李静存. 低铊物料直接浸出的研究[J]. 中国有色冶金, 2001, 30(6): 26-29.

LI Jing-cun. Investigation on derect leaching of material with low thallium[J]. China Nonferrous Metallurgy, 2001, 30(6): 26-29.

[20] 方 元. 铊矿湿法制取高纯铊的研究[J]. 贵州化工, 2000(4): 1-4.

FANG Yuan. Preparation of high pure thallium from thallium ore by wet process[J]. Guizhou Chemical Industry, 2000(4): 1-4.

[21] 邵传兵, 鲁兴武, 马爱军. 萃取法从含铊烟尘中综合回收稀散金属的研究[J]. 有色金属(冶炼部分), 2014(10): 57-58.

SHAO Chuan-bing, LU Xing-wu, MA Ai-jun. Study of Comprehensive Recovery of Scattered Metals from Thallium- bearing Dust with Extraction Method[J]. Nonferrous Metals (Extractive Metallurgy), 2014(10): 57-58.

[22] 周清平. 真空蒸馏法从含铊渣中提取铊的工艺研究[D]. 昆明: 昆明理工大学, 2009.

ZHOU Qing-ping. Vacuum distillation extraction thallium from slag containing thallium[D]. Kunming: Kunming University of Science and Technology, 2009.

[23] 陈永亨, 张 平, 吴颖娟. 广东北江铊污染的产生原因与污染控制对策[J]. 广州大学学报(自然科学版), 2013, 12(4): 26-31.

CHEN Yong-heng, ZHANG Ping, WU Ying-juan. The reasons and the control technology for thallium pollution in Beijiang, Guangdong Province[J]. Journal of Guangzhou University ( Natural Science Edition), 2013, 12(4): 26-31.

[24] 黎丹丹. 氧化亚铁硫杆菌和氧化硫硫杆菌联合浸出铊矿尾矿及浸出液毒性评价[D]. 贵阳: 贵州大学, 2016.

LI Dan-dan. Thiobacillus ferrooxidans and thiobacillus thiooxidans combined leaching thallium ore tailings and the toxicityevaluation of leaching solution[D]. Guiyang: Guizhou university, 2016.

[25] 陈炜婷, 张鸿郭, 陈永亨. pH、温度及初始铊浓度对硫酸盐还原菌脱铊的影响[J]. 环境工程学报, 2014, 8(10): 4105-4109.

CHEN Wei-ting, ZHANG Hong-guo, CHEN Yong-heng. Effect of pH, temperature and initial concentration on thallium removal by sulfate-reducing bacteria[J]. Chinese Journal of Environmental Engineering, 2014, 8(10): 4105-4109.

[26] 刘敬勇, 常向阳, 涂湘林. 重金属铊污染及防治对策研究进展[J]. 土壤, 2007, 39(4): 528-535.

LIU Jing-yong, CHANG Xiang-yang, TU Xiang-lin. Thallium Pollution and Its Countermeasures. Soils, 2007, 39(4): 528-535.

[27] 万顺利, 马明海, 徐圣友. 水体中铊的污染治理技术研究进展[J]. 水处理技术, 2014, 40(2): 15-19.

WAN Shun-li, WAN Ming-hai, XU Sheng-you. Removal technologies of thallium from waster: A review[J]. Technology of Water Treatment, 2014, 40(2): 15-19.

[28] 刘 娟, 王 津, 苏龙晓. 铅锌矿冶炼过程中铊的形态分布与转化特征[J]. 吉林大学学报(地球科学版), 2015, 45(1): 1509-1510.

LIU Juan, WANG Jin, SU Long-xiao. Morphological distribution and transformation characteristics of thallium in the process of lead and zinc ore smelting[J]. Journal of Jilin University(Earth Science Edition) , 2015, 45(1): 1509-1510.

[29] KARBOWSKA B, ZEMBRZUSKI W, JAKUBOWSKA M, et al. Translocation and mobility of thallium from zinc-lead ores[J]. Journal of Geochemical Exploration, 2014, 143(3): 127-135.

[30] 田学达, 王铁刚, 郭世伟. 从含金黄铁矿精矿中浸出金的方法: CN, CN 103773952 A[P]. 2014.

TIAN Xue-da, WANG Tie-Gang, GUO Shi-Wei. A method of gold leaching from pyrite concentrate containing gold: CN, CN 103773952 A[P]. 2014.

[31] 田学达, 王铁刚, 杨自然. 一种含铊硫化铅精矿中铊的脱除方法: CN, CN 105400954 A[P]. 2016.

TIAN Xue-da, WANG Tie-Gang, YANG Zi-Ran. A method of thallium removal from lead sulfide concentrate containing thallium: CN, CN 105400954 A[P]. 2016.

Removal of thallium from flotation galena concentrate

CHENG Lin1, TIAN Xue-da1, ZHANG Xiao-yun2, RUI Hai-feng2

(1. College of Environment and Resources, Xiangtan University, Xiangtan 411105, China;

2. College of Chemical Engineering, Xiangtan University, Xiangtan 411105, China)

Abstract: To remove Tl from a galena concentrate with a Tl grade of 48.75 g/t, some processes such as direct acid leaching, sodium hypochlorite oxidation-acid leaching and basic oxidation -acid leaching, were investigated, and the effects of inflation rate, pulp density, sodium hypochlorite oxidation time, basic oxidation time, dosage of sulfuric acid, leaching temperature and leaching time on the Tl removal efficiency were studied. The experiment results show that the Tl removal efficiencies are only 17.9% and 33.1% by direct acid leaching process and sodium hypochlorite oxidation-acid leaching process, respectively. However, through basic oxidation-acid leaching process, the Tl removal efficiency can reach up to 83.4% under the condition of inflation rate 1.25 L/min, pulp concentration 20%, oxidation temperature 50 ℃, basic oxidation 32 h, dosage of sulfuric acid 12%, leaching temperature 40 ℃ and leaching time 3.5 h. The thallium grade in thallium removed sulfide concentrates is 8.05 g/t, the grade and recovery of lead are 61.9% and 96.9%, respectively, which meet the requirements of lead smelting enterprises.

Key words: thallium; galena; concentrate; oxidation; leaching

Received date: 2016-11-29; Accepted date: 2017-07-04

Corresponding author: TIAN Xue-da; Tel: +86-15200330996; E-mail: snowy@xtu.edu.cn

(编辑 何学锋)

收稿日期:2016-11-29;修订日期:2017-07-04

通信作者:田学达,教授,博士,博士;电话:15200330996;E-mail: snowy@xtu.edu.cn