DOI:10.19476/j.ysxb.1004.0609.2018.04.17

AC-HVAF制备FeB/Co金属陶瓷涂层及其耐液锌的腐蚀性能

叶 平1, 2,尹付成1, 2,刘 烨1, 2, 3,欧阳雪枚1, 2,谢小龙1, 2

(1. 湘潭大学 材料科学与工程学院,湘潭 411105;

2. 湘潭大学 材料设计及制备技术湖南省重点实验室,湘潭 411105;

3. 中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:采用烧结破碎法制备了FeB/Co金属陶瓷粉末,探讨活性燃烧高速燃气喷涂(AC-HVAF)制备的FeB/Co涂层中Co含量对FeB/Co涂层孔隙率、硬度、结合强度、抗热震性能和磨粒磨损性能等的影响,研究FeB/Co涂层在熔融锌液中的腐蚀情况,分析FeB/Co涂层在锌液中的失效机理。结果表明:随着粘结相Co含量的提高,涂层致密度提高;当Co含量由8%增加到17%(质量分数)时,涂层的孔隙率降低,涂层硬度先提高后降低,涂层结合强度提高,涂层抗热震性能先提高后降低。与316L不锈钢基底材料相比,FeB/Co涂层具有更优异的耐锌液腐蚀性能及耐磨粒磨损性能;FeB/Co涂层在锌液中的润湿性很差,相比Co含量为8%和17%的涂层,Co含量为12%的涂层具有最佳的耐蚀性能。随着腐蚀的进行,涂层局部出现宏观裂纹,腐蚀沿着裂纹进行并形成脆性(Fe,Co)Zn13相,导致涂层剥落并漂移到锌液中,从而使涂层失效。

关键词:AC-HVAF;FeB/Co;涂层;锌液腐蚀

文章编号:1004-0609(2018)-04-0782-10 中图分类号:TG174.442 文献标志码:A

热浸镀锌镀层由于耐蚀性强、生产效率高、成本低且工艺日趋成熟,目前成为应用最广泛的钢铁防护技术之一。但是由于锌液对几乎所有的金属都具有强烈的腐蚀性,镀锌生产线上与液态锌及镀锌产品直接接触的部件(沉没辊、导向辊,支撑辊等)的耐蚀性及耐磨性成为镀锌行业提高效益的最大瓶颈[1-3]。

多年来,科研工作者从整体材料和材料表面处理两个方向进行了大量研究。金属陶瓷涂层由于易于修复且继承了陶瓷材料优良的耐蚀性和耐磨性能以及金属材料的良好韧性而在镀锌生产线上得到了广泛应用,其中典型的有WC/Co系列[4-6]、MoB/CoCr系列[7-9]等。但是W和Mo等粉末价格相对较高且在热喷涂过程中,WC系列粉末容易发生脱碳和相的分解,形成W2C和η(Co3W3C、Co6W6C)等脆性相使得涂层的力学性能显著降低,严重降低了涂层的寿命,当服役温度为540 ℃及以上时,涂层失效更快[10-11]。相比于普通火焰喷涂,超音速火焰喷涂(HVOF)的焰流速度高、焰流温度低、喷涂粒子在空中停留时间短,从而粒子氧化程度低,因此非常适合制备金属陶瓷涂层[12-15]。活性燃烧高速燃气喷涂工艺(AC-HVAF)是近几年发展起来的一种新型喷涂工艺,其特点是通过燃料在压缩空气中的燃烧产生高速气流加热粉末,粉末被加热到熔融状态,并将粉末加速到700m/s以上,撞击基底形成涂层。与传统超音速火焰喷涂相比,其喷涂速率提高了5~10倍,且涂层具有极高致密度和极低氧化物等优良特点[16-17]。

已有研究表明[18-19],硼化物陶瓷具有良好的耐熔融锌腐蚀性能、良好的热稳定性、优异的耐磨性能以及价格低廉等优点。本研究中以FeB为耐蚀相,Co为粘结相,将单相FeB粉和Co粉经气流粉碎、球磨混粉、烧结破碎等工艺制得FeB/Co金属陶瓷粉末,并通过AC-HVAF工艺制备了FeB/Co金属陶瓷涂层。旨在研究FeB/Co涂层中Co含量对涂层的孔隙率、硬度、结合强度、抗热震性能、磨粒磨损性能等的影响以及FeB/Co涂层耐熔体锌腐蚀性能及其失效机理。

1 实验

1.1 喷涂粉末的制备

实验用Co粉纯度为99.99%,平均粒度为2.3 μm,单相FeB粉原始粒度小于297 μm,经气流粉碎后,平均粒度为2 μm。球磨前,向粉末中加入聚乙二醇(PEG),其与粉末的质量比为1:100。两种粉末经行星式球磨机湿磨混粉8 h,其中球磨机转速为220 r/min,球料质量比为3:1,大小球质量比为1:2,湿磨介质为无水乙醇。球磨后的粉末在80 ℃真空干燥箱干燥8 h。将充分干燥的粉末置于真空烧结炉内进行烧结,在室温至420 ℃温度区间升温速率为2 ℃/min,且在300 ℃和420 ℃分别保温80 min进行脱胶,在420 ℃至1250 ℃烧结阶段,升温速率为9 ℃/min,且在1160 ℃保温120 min,使得在球磨过程中产生的亚稳相Fe3B转变为稳定相Fe2B[20],在1250 ℃保温150 min,实现烧结胚体的致密化。将烧结完成的胚体经过破碎、研磨、筛分获得孔径48 μm的筛下物,最后通过筛分去除粒径小于37 μm的粉末粒子,从而获得平均粒径为40 μm的FeB-8Co、FeB-12Co、FeB-17Co喷涂粉末。

1.2 涂层的制备

采用美国Kermetico公司生产的AK06型AC-HVAF喷涂设备将3种不同成分的粉末沉积在316L不锈钢基底板上获得3种涂层,其喷涂工艺参数如表1所列。

1.3 涂层性能检测试验

1.3.1 涂层孔隙率、硬度、结合强度测试

采用Digital Micrograph软件测量涂层表面SEM像的孔隙率,每个成分测量3个视场并求平均值作为该涂层的孔隙率;采用MH-5L型显微维氏硬度计测量涂层的截面硬度,测量5个点的硬度并求平均值作为该涂层的截面显微硬度;参照标准GB/T 8642-2002《热喷涂抗拉结合强度测定》测量涂层的结合强度[21],涂层与夹具之间的对粘用胶为上海树脂研究所生产的E7环氧树脂胶,加载装置为RG2000型万能试验机,加载速率为0.5 mm/min,取3个样品测量结果的平均值作为结合强度值。

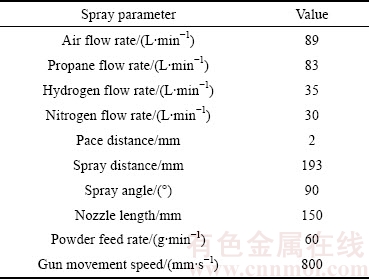

表1 FeB/Co涂层喷涂工艺参数

Table 1 Spraying parameters of FeB/Co coating

1.3.2 涂层抗热震试验

根据JISH86662199日本工业标准测量涂层的抗热震性能[22]。用线切割将不同成分的涂层加工成10 mm×10 mm的样品,然后处理成相同厚度并进行去应力退火得到抗热震试样。以KL-12C型快速升温箱式电炉为热源,先将样品置于600 ℃炉腔中保温五分钟后再将样品淬入30 ℃水中冷却30 s,每水冷一次记为一次热震循环,通过光学显微镜观察样品表面裂纹情况,将涂层表面出现第一条裂纹时的循环次数作为涂层的抗热震循环次数。

1.3.3 涂层和基底耐磨粒磨损试验

根据湿砂橡胶轮法标准(JBT 7705-1995)执行涂层和基底的耐磨粒磨损实验[23],设备型号为MLS-225型湿式橡胶轮磨粒磨损试验机,实验参数如表2所示。先将试样预磨300 r,磨损质量损失不计入累计损失。试验时正式磨5次,每次300 r,将试样洗净、烘干,用精度为0.1 mg的电子天平记录每次磨损后的样品质量,计算出每次磨损后的样品质量损失。

表2 FeB/Co涂层和基底磨粒磨损实验参数

Table 2 Abrasive test parameters of FeB/Co coating and substrate

1.3.4 涂层耐静态锌液腐蚀试验

实验热源为SG2-7.5-10型井式电阻炉,锌浴容器为石墨坩埚。将锌锭熔化后,采用测温热电偶将熔池温度控制在450 ℃。为防止热电偶的腐蚀,将其放入一端封口的石英管中,然后置入锌池中以实时监测熔池温度。将喷涂了涂层的板材用电火花线切割成15 mm×15 mm的小块试样,并将每个试样未喷涂涂层的其他5个面涂覆一层约2 mm厚的石墨硅酸盐高温无机胶以防止腐蚀。将试样浸泡在锌液中进行不同时间450 ℃腐蚀实验,并对样品腐蚀情况进行分析。

1.4 表征

通过JSM-6360LV型扫描电镜观察喷涂粉末形貌和实验前后涂层和基底的形貌及组织变化;结合能谱仪(EDS)与Rigaku-IV型XRD鉴定粉末和实验前后涂层及腐蚀产物的相组成。

2 结果与讨论

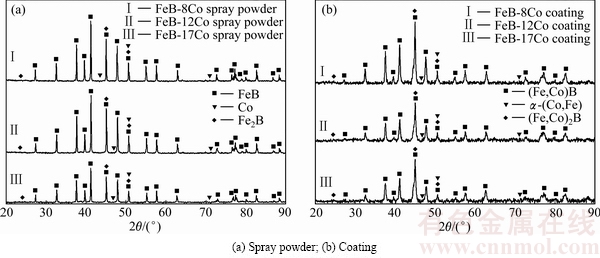

2.1 喷涂粒子的形貌和物相分析

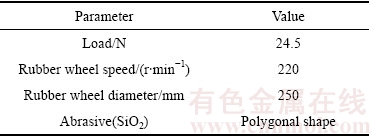

图1所示为Co含量分别为8%、12%和17%(质量分数)时的烧结破碎粉形貌。由图1可知,3种成分的喷涂粉末均为典型的多边棱角状烧结破碎粉。直径约40 μm的粒子由2 μm左右的原始粉末构成。随着粘结相中Co含量的提高,喷涂粒子致密度提高,粒度分布宽度变窄。这主要是由于在最高烧结温度下,FeB硬质相的结构基本保持不变,但是超细粒径的粘结相Co会达到软化,从而与FeB粉末紧密结合。因此增加混合粉末中的Co含量,烧结后粉末致密度将得到提高,表现为FeB-8Co粉末粒度分布宽度最宽,粉末最疏松;FeB-17Co粉末粒度分布宽度最窄,粉末最致密;FeB-12Co粉末粒度分布宽度和致密度均居中。

图1 不同Co含量粉末烧结破碎后的形貌

Fig. 1 Morphologies of sintered and crushed powder with different Co contents

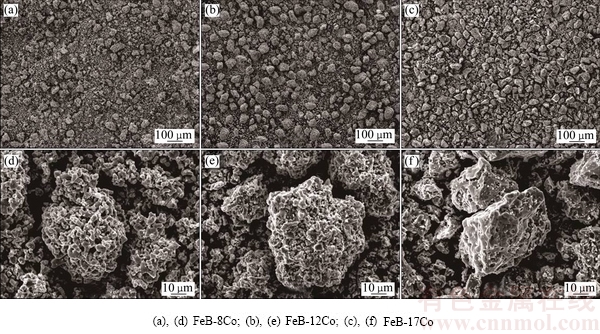

图2 不同Co含量喷涂粒子和涂层的XRD谱

Fig. 2 XRD patterns of spray powder and coating with different Co contents

图2(a)所示为3种不同Co含量喷涂粒子的XRD谱。由于单质Co可以强烈地吸收X射线衍射仪中Cu靶发出的特征X射线,导致背底增高,以及由于球磨和喷涂过程中非晶的产生导致XRD谱中Co的峰值强度不明显[24-26]。除Co外,喷涂粒子主要由FeB和Fe2B相构成,且随着Co含量的提高,FeB的峰值逐渐降低。图2(b)所示为不同Co含量涂层的XRD谱,由图2(b)可知,相对于喷涂粉末,涂层中形成了(Fe,Co)B、(Fe,Co)2B、α-(Co,Fe)相。这主要是由于Co原子与Fe原子半径差值小,粉末在喷涂过程中达到熔融状态,FeB和Fe2B中的部分Fe原子被Co原子置换而分别形成(Fe,Co)B和(Fe,Co)2B相。结合Fe-Co二元相图可知Fe与Co可无限固溶形成连续固溶体α-(Co,Fe)相[27]。由于Fe原子半径略大于Co原子半径,晶面间距将因Fe原子被Co原子置换而缩小,导致图2(b)中相应物相的峰位向右偏移。

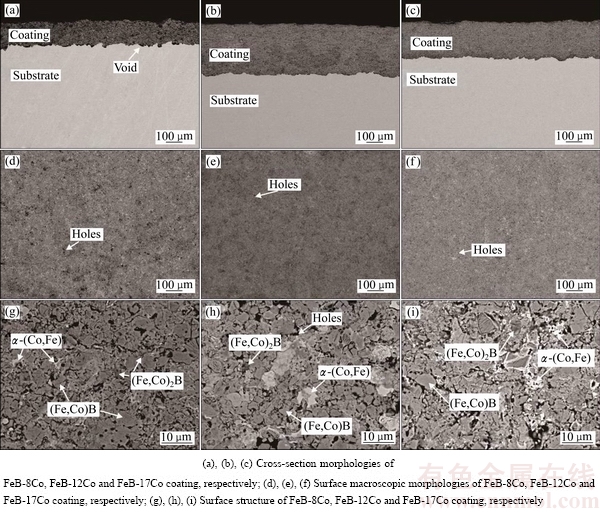

2.2 AC-HVAF制备的FeB/Co金属陶瓷涂层的形貌和组织

将同等质量不同成分的3种粉末通过AC-HVAF喷涂工艺制成3种涂层,其截面和表面的形貌和组织如图3所示。由图3可知,在相同喷涂工艺参数下,随着Co含量的提高,涂层致密度提高,涂层与基底界面处孔洞减少,涂层与基底结合更加紧密,粉末沉积率呈现出先增高后降低的趋势,其中FeB-12Co沉积率最好,涂层厚度达到280 μm。结合图1可知,这主要是由于粘结相Co含量的提高使得烧结破碎后的粉末颗粒更加致密,单个颗粒质量更大,从而在喷涂过程中粒子撞击基底时的动量更大,更容易沉积,且熔融粒子在沉积过程中随着低熔点粘结相含量的提高,分散效果也更好,因此涂层变得更加致密。但是随着单个粒子致密度的过度提高,粒子质量过大,粒子在撞击基底板材时的动量过大并发生粒子反弹现 象[28],从而导致沉积率变低涂层变薄。图3中(g)~(i)所示分别为FeB-8Co、FeB-12Co及FeB-17Co涂层的表面高倍SEM像。结合图2及Fe-Co-B三元相图[29],涂层主要由α-(Co,Fe)、(Fe,Co)2B和(Fe,Co)B三相构成,其中α-(Co,Fe)相弥散分布在涂层中。

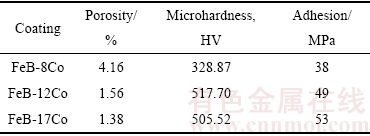

2.3 涂层孔隙率、硬度、结合强度检测

3种不同成分涂层的孔隙率、硬度、结合强度值如表3所示。由表3可知,随着Co含量的增加,涂层孔隙率降低,涂层硬度先增加后降低,涂层的结合强度增加。这主要是由于喷涂粒子中的粘结相含量越高,粒子撞击基底时的分散效果越好,使得粒子与粒子之间的孔隙更小,粒子与基底结合更紧密。当Co含量为8%时,涂层孔隙率高导致涂层硬度低[30];当Co含量为17%时,涂层虽然具有低的孔隙率,由于涂层中软韧相增多而硬质相减少,因而涂层硬度又呈现出降低趋势。

图3 不同Co含量涂层的截面与表面形貌组织图

Fig. 3 Cross section and surface morphologies of coatings with different Co contents

表3 涂层的孔隙率、硬度和结合强度

Table 3 Porosity, hardness and adhesion value of coatings

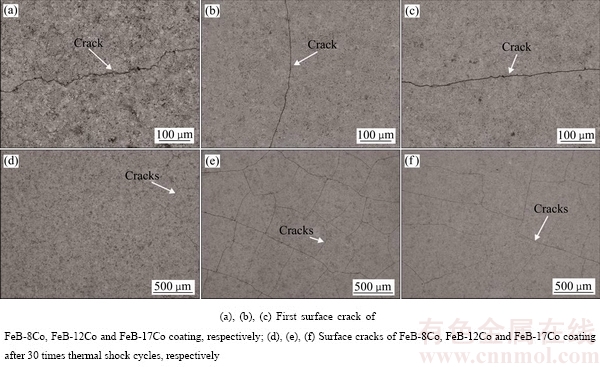

2.4 涂层的抗热震实验

图4所示为相同厚度的3种涂层经抗热震实验之后的表面SEM像。图4(a)~(c)所示分别为FeB-8Co、FeB-12Co、FeB-17Co涂层抗热震试验时涂层表面出现第一条裂纹时的宏观,其热震循环次数分别为18次、10次和12次。图4(d)~(f)所示分别为3种涂层热震循环30次时的表面形貌。如图4所示,在相同热震循环次数下,FeB-8Co涂层局部出现裂纹较少,FeB-12Co与FeB-17Co涂层表面都出现了大量裂纹,相比之下,FeB-12Co涂层表面裂纹更密集。综上所述,涂层表面出现第一条宏观裂纹时,热震循环次数随着Co含量的提高先降低后增加;当Co含量超过12%时,涂层抗热震性能增加并不明显;在相同热震循环次数下,涂层表面裂纹密度先增加后降低。裂纹的产生主要是由于涂层与基体的热膨胀系数不匹配,金属陶瓷涂层热膨系数相对于金属基底低,涂层在受热时受到基底的拉应力,水冷时受到基底的压应力,反复的拉压应力作用导致涂层疲劳开裂。当Co含量为8%时,涂层内部孔隙较多较大,而增加孔隙率即增加了涂层承受应力变形的容积,降低了涂层本身的弹性模量,从而使得涂层的抗热震性能提高[31],因此FeB-8Co表现出最徍的抗热震性能。当Co含量超过一定含量时,涂层中软韧相占比提高,使得涂层热膨胀系数相应增大,因而涂层抗热震性能提高。与FeB-12Co涂层相比,FeB-17Co涂层表现出更好的抗热震性能。

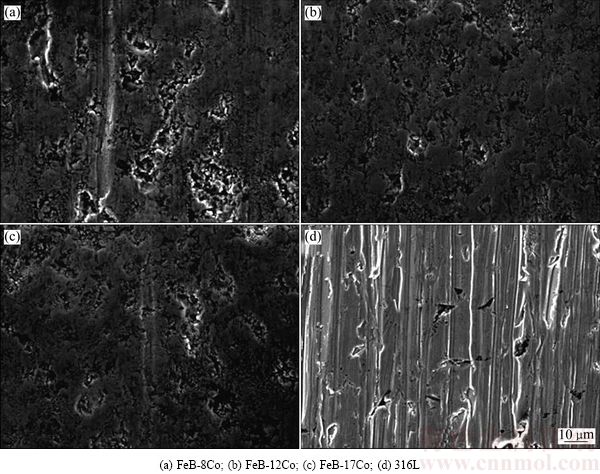

2.5 涂层耐的磨粒磨损性能

图5(a)~(d)所示分别为FeB-8Co、FeB-12Co、FeB-17Co、316L不锈钢磨粒磨损后的表面形貌图。由图5可知,3种涂层表面的磨损机制都为典型的磨粒磨损[32],表面都出现较明显的磨坑,而316L表面出现较明显的“犁沟”,这属于典型的塑性材料磨损形式[33-34]。FeB-12Co相对于其他两种涂层表面磨坑少而浅且未出现切削痕迹。

图4 不同Co含量涂层抗热震实验后的表面SEM像

Fig. 4 Surface SEM images of coatings with different Co contents after thermal shock test

图5 FeB/Co涂层和316L不锈钢耐磨粒磨损实验后的表面形貌

Fig. 5 Surface images of FeB/Co coating and 316L stainless after abrasive wear test

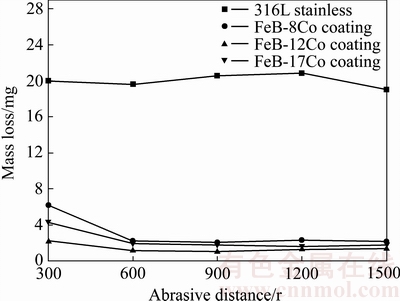

图6所示为3种涂层和316L基底磨损量(mg)与磨程(r)之间的关系曲线。由图6可知,基底316L的每轮磨损量均较大且基本保持不变,3种涂层的耐磨粒磨损性能都优于基底10倍以上且在磨损初期质量损失量较大随后趋于平稳。这主要是由于α-(Co,Fe) 粘结相硬度相对较低,摩擦副滑动过程中产生犁削作用,涂层虽做了预磨处理,但是涂层表面粗糙度仍较大,所以磨损初期(前300 r)磨损率较大,磨损稳态期(600~1500 r)涂层表面粗糙度降低,高硬度(Fe,Co)B及(Fe,Co)2B相突出表面,从而涂层耐磨性能变好并趋于稳定。相对于FeB-8Co和FeB-17Co涂层,FeB-12Co涂层表现出最佳的耐磨粒磨损性能。结合图3和表3易知,这主要是由于FeB-8Co涂层表面孔隙率较高且硬度较低,磨粒易嵌入缺陷中导致磨损过程中涂层粒子的剥落,而FeB-17Co涂层中粘结相含量高,粘结相容易被磨粒切削[35]。

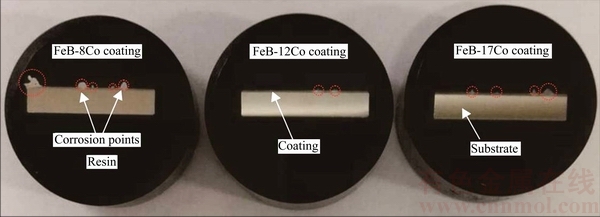

2.6 涂层耐锌液腐蚀性能

图7所示为3种涂层在450 ℃锌液中腐蚀5 d后的宏观图片。由图7可知,3种涂层与锌液的润湿性均很差,都发生了局部腐蚀,其中,FeB-8Co涂层被腐蚀区域最多最严重,FeB-17Co涂层的腐蚀情况次之,FeB-12Co涂层被腐蚀区域少且轻微。

图6 FeB/Co涂层和316L不锈钢的磨损量与磨程的关系曲线

Fig. 6 Relationship curves between abrasion loss and abrasive distance of FeB/Co coating and 316L stainless steel

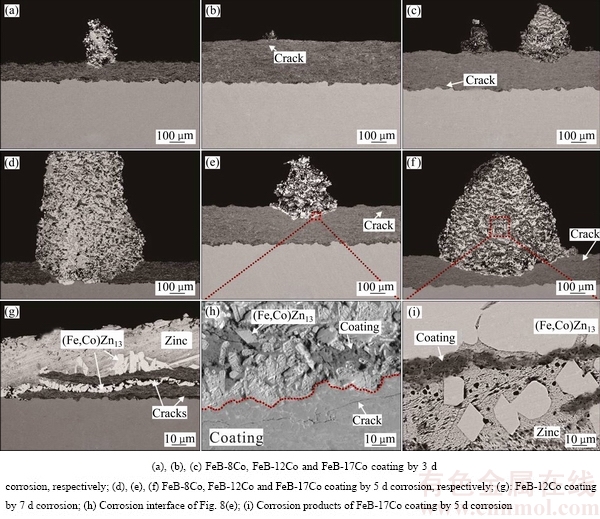

图8所示为将3种涂层分别置于450 ℃锌液中腐蚀3 d、5 d和7 d后的涂层截面和界面的腐蚀形貌以及腐蚀产物显微组织。图5(a)~(c)所示为3种涂层浸入450 ℃锌液中腐蚀3 d后的截面显微形貌。从图8可以看出,腐蚀主要表现为涂层的剥落,且随着Co含量的增加涂层腐蚀程度先降低后增加,腐蚀有向涂层内部和周边扩展的趋势。与此同时,在FeB-12Co和FeB-17Co涂层中存在宏观裂纹。结合图2可知,当Co含量为8%时,涂层孔隙率高,此时Zn原子在涂层中扩散快[36],涂层中的孔隙等缺陷成为限制性环节,从而涂层腐蚀相对较快。由于α-(Co,Fe)相极容易溶解在液锌中,涂层中过多游离α-(Co,Fe)固溶体相的存在严重影响涂层的耐蚀性能[37-38],此时过多α-(Co,Fe)相的存在成为限制性环节。相比于FeB-17Co,FeB-12Co涂层具有更好的耐锌液腐蚀性能。由于涂层与基底的热膨胀系数不匹配,随着腐蚀时间的延长,FeB-12Co与FeB-17Co涂层中出现宏观裂纹,而FeB-8Co涂层由于孔隙率高,涂层承受变形的容积增大,从而具有较好的抗热震性能,因此涂层内部并未发现宏观裂纹。FeB-8Co、FeB-12Co和FeB-17Co涂层于450 ℃液锌中腐蚀5 d后的截面形貌分别如图8(d)~(f)所示,相比于450 ℃腐蚀3 d的截面形貌,可以明显看出,涂层腐蚀速率随着腐蚀时间的延长而加快。图8(g)所示为FeB-12Co涂层腐蚀7 d后的截面形貌。涂层内部出现断裂式宏观裂纹,大量腐蚀产物填充在裂纹内部,涂层有大面积剥离的趋势。这主要是由于随着时间的延长,涂层中的缺陷逐渐增多并增大,锌液进入涂层内部腐蚀涂层,生成的腐蚀产物填充在裂纹内部并挤压涂层,腐蚀沿着裂纹进行,最终导致涂层失效。FeB-12Co涂层在450 ℃锌液中的腐蚀速率约为15 μm/d,相比316L不锈钢提高了约6.5倍[39],约为成熟工艺喷涂WC/Co涂层耐蚀性的0.3倍[40]。图8(h)和(i)所示分别为FeB-12Co与FeB-17Co涂层450 ℃腐蚀5 d时对应的腐蚀界面和腐蚀产物组织图。由图8可见,腐蚀界面处存在宏观裂纹,大量涂层漂移到锌液中。结合Fe-Co-Zn三元相图[41],腐蚀产物主要为(Fe,Co)Zn13。

图7 FeB/Co涂层耐450 ℃液锌腐蚀5 d后的宏观图像

Fig. 7 Macro images of FeB/Co coating with 5 d corrosion in 450 ℃ liquid zinc

图8 FeB/Co涂层耐450 ℃液锌腐蚀后的SEM像

Fig. 8 SEM images of FeB/Co coating by 450 ℃ zinc corrosion

3 结论

1) 采用烧结破碎法制备了3种成分的FeB/Co粉末。结果表明,在相同烧结工艺下粉末致密度随着Co含量的增加而增加。通过AC-HVAF工艺在不锈钢316L基底上喷涂FeB/Co粉末,在相同喷涂工艺参数下,粉末沉积率随着Co含量的增加先增加后减少,其中FeB-8Co涂层最薄,FeB-12Co涂层最厚,FeB-17Co涂层厚度居中。

2) 随着Co含量的提高,涂层与基底的结合强度提高,涂层孔隙率和硬度先提高后降低。

3) 抗热震性能测试结果表明,当Co含量为8%时,涂层孔隙率高,涂层能承受的变形容积大,涂层抗热震性能最好;相比FeB-12Co,FeB-17Co表现出更好的抗热震性能。

4) FeB/Co涂层表现出优异的耐磨粒磨损性能,和316L基底材料相比其耐磨性提高10倍以上。

5) FeB/Co涂层与液锌润湿性差,具有良好的耐液锌腐蚀性能。其耐蚀性受表面缺陷、抗热震性能和粘结相占比等的综合影响,相比FeB-8Co和FeB-17Co涂层,FeB-12Co涂层具有最佳的耐蚀性能。涂层中的缺陷易成为裂纹源,在热喷涂留下的残余应力和液锌的热应力作用下,腐蚀沿裂纹进行并形成(Fe,Co)Zn13,涂层剥落并漂移到锌液中,最终导致涂层失效。

REFERENCES

[1] 马 静, 王 俊, 吕和平, 孙宝德, 林金平. 熔融锌液腐蚀的研究现状[J]. 材料导报, 2007, 21(6): 96-99.

MA Jing, WANG Jun, Lü He-ping, SUN Bao-de, LIN Jin-ping. The study development of corrosion in molten zinc bath[J]. Materials Review, 2007, 21(6): 96-99.

[2] CZECH N, KOLARIK V, QUADAKKERS J. Oxide layer phase structure of NiCrAlY coatings[J]. Surface Engineering, 1997, 13(5): 384-388.

[3] MARDER A R. The metallurgy of zinc-coated steel[J]. Progress in Materials Science, 2000, 45(3): 191-271.

[4] WANG W J, LIN J P, WANG Y L, LIN Z, CHEN G L. Corrosion of 316 stainless steel/WC-Co coating in liquid zinc[J]. Journal of Aeronautical Materials, 2006, 26(4): 56-60.

[5] TOMITA T, TATATANI Y, KOBAYASHI Y, HARADA Y, NAKAHIRA H. Durability of WC/Co sprayed coatings in molten pure zinc[J]. Transactions of the Iron & Steel Institute of Japan, 1993, 33(9): 608-615.

[6] SEONG B G, KWON S H, KIM K Y, LEE K A. Reaction of Co phase in the WC-Co coatings with molten zinc[M]. Warrendale: Minerals Metals and Materials Society, 2007: 17-23.

[7] MIZUNO H, KITAMURA J. MoB/CoCr cermet coatings by HVOF spraying against erosion by molten Al-Zn alloy[J]. Journal of Thermal Spray Technology, 2007, 16(3): 404-413.

[8] ZHANG J, DENG C, SONG J, DENG C, LIU M, ZHOU K. MoB-CoCr as alternatives to WC-12Co for stainless steel protective coating and its corrosion behavior in molten zinc[J]. Surface & Coatings Technology, 2013, 235: 811-818.

[9] REN X J, MEI X Z, SHE J, MA J H. Materials resistance to liquid zinc corrosion on surface of sink roll[J]. Journal of Iron & Steel Research International, 2007, 14(5): 130-136.

[10] STEWART D A, SHIPWAY P H, MCCARTNEY D G. Microstructural evolution in thermally sprayed WC-Co coatings comparison between nano composite and conventional staring powders[J]. Acta Mater, 2000, 48: 1593-1604.

[11] VERDON C, KARIMI A, MARTIN J L. A study of high velocity oxy-fuel thermally sprayed tungsten carbide based coatings. Part: Microstructures[J]. Materials Science and Engineering A, 1998, 246: 11-24.

[12] BARTULI C, VALENTE T, CIPRI F, BEMPORAD E, TULUI M. A parametric study of an HVOF process for the deposition of nanostructured WC-Co coatings[C]// Thermal Spray 2003: Advancing the Science & Applying the Technology. Materials Park, USA: ASM International, 2003: 283-289.

[13] VOITSENYA V S, BARDAMID A F, BELYAEVA A I, BONDARENKO V N, COSTLEY A E, GALUZA A A, GORSHKOV A V, KISHIMOTO N. Diagnostic first mirrors for burning plasma experiments[J]. Review of Science and Instrument, 2001, 72 (1): 475-482.

[14] ZHANG Wen-chao, LIU Li-bin, ZHANG Meng-ting, HUANG Guo-xing, LIANG Jia-si, LI Xian. Comparison between WC-10Co-4Cr and Cr3C2-25NiCr coating sprayed on H13 steel by HVOF[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(11): 3700-3707.

[15] 周克崧. 热喷涂技术替代电镀硬铬的研究进展[J]. 中国有色金属学报, 2004, 14(1): 182-191.

ZHOU Ke-song. Progress of thermal spray coating of hard Cr instead of plating[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(1): 182-191.

[16] LIU S L, ZHENG X P. Microstructure and properties of AC-HVAF sprayed Ni60/WC composite coating [J]. Journal of Alloys & Compounds, 2009, 480(2): 254-258.

[17] VERSTAK A, BARANOVSKI V. AC-HVAF sprayed tungsten carbide: Properties and applications[C]// Thermal Spray 2006. Building on 100 Years of Success. Seattle: ASM International, 2006.

[18] 谷志刚, 白 虹. 渗硼低碳钢在热浸镀锌液中的耐蚀性[J]. 金属热处理, 1998(4): 12-13.

GU Zhi-gang, BAI Hong. Corrosion resistance of boronized low carbon steel in zinc liquid for heat soak coating[J]. Heat Treatment of Metal, 1998(4): 12-13.

[19] MA Zhuang, WANG Wei, ZOU Ji-feng, DONG Shi-zhi, ZHANG Lian-yong, LI Zhi-chao. Preparation and properties of flame-sprayed Mo-FeB-Fe cermet coatings[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(6): 1314-1321.

[20] BATTEZZATI L, ANTONIONE C, BARICCO M. Undercooling of NiB and FeB alloys and their metastable phase diagrams[J]. Journal of Alloys & Compounds, 1997, 247(96): 164–171.

[21] 侯祖琪, 刘彬彬, 田淑岩. GB/T 8642-2002热喷涂抗拉结合强度的测定[M]. 北京: 中国标准出版社, 2002.

HOU Zu-qi, LIU Bin-bin, TIAN Shu-yan. GB/T 8642-2002 Thermal spraying—Determination of tensile adhesive strength[M]. Beijing: Standards Press of China, 2002.

[22] JISH86662199. Japanese Industrial Standards[S].

[23] ASTM G 105-02. Standard test method for conducting wet sand/rubber wheel abrasion tests[S].

[24] DING Z X, CHEN W, WANG Q. Resistance of cavitation erosion of multimodal WC-12Co coatings sprayed by HVOF[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(10): 2231-2236.

[25] WANG Qun, ZHANG Shi-ying, CHENG Ying-liang, XIANG Jing, ZHAO Xin-qi, YANG Gui-bin. Wear and corrosion performance of WC-10Co4Cr coatings deposited by different HVOF and HVAF spraying processes[J]. Surface & Coatings Technology, 2013, 218(1): 127-136.

[26] WANG Q, CHEN Z, LI L, YANG G. The parameters optimization and abrasion wear mechanism of liquid fuel HVOF sprayed bimodal WC-12Co coating[J]. Surface & Coatings Technology, 2012, 206(8/9): 2233-2241.

[27] NISHIZAWA T, ISHIDA K. The Co-Fe (cobalt-iron) system[J]. Journal of Phase Equilibria, 1984, 5(3): 250-259.

[28] 王灿明, 孙宏飞. 粉末粒度对等离子喷涂Al2O3-13%TiO2陶瓷涂层组织结构及性能的影响[J]. 材料保护, 2011, 44(2): 56-58.

WANG Can-ming, SUN Hong-hui. Influence of grain size on microstructure and performance of plasma sprayed Al2O3-13%TiO2 ceramic coating[J]. Journal of Materials Protection, 2011, 44(2): 56-58.

[29] FABRICHNAYA O. Boron-cobalt-iron[M]. Berlin, Heidelberg: Springer, 2008: 379-402.

[30] JAFARI M, ENAYATI M H, SALEHI M, NAHVI S M, PARK C G. Improvement in tribological properties of HVOF sprayed WC-Co coatings using electroless Ni-P coated feedstock powders[J]. Surface & Coatings Technology, 2013, 235(12): 310-317.

[31] 沈肖镇, 王晓东, 刘会刚. 有关因素对热障涂层抗热震性能的影响[J]. 中国表面工程, 1990(2): 7-12.

SHENG Xiao-zhen, WANG Xiao-dong, LIU Hui-gang. Influence of some factors on the thermal shock resistance of thermal barrier coatings[J]. China Surface Engineering, 1990(2): 7-12.

[32] 王 群, 屈帮荣, 唐瞾肸, 熊浩奇. 超音速火焰喷涂碳化钨-钴涂层磨粒磨损行为[J]. 中国有色金属学报, 2015, 25(7): 1920-1928.

WANG Qun, QU Bang-rong, TANG Zhao-xi, XIONG Hao-qi. Abrasive wear behavior of WC-Co coating deposited by high velocity oxygen flame process[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(7): 1920-1928.

[33] 栗卓新, 方建筠, 史耀武, 汤春天. 高速电弧喷涂Fe-TiB2/Al2O3复合涂层的组织及性能[J]. 中国有色金属学报, 2005, 15(11): 1800-1805.

LI Zhuo-xin, FANG Jian-jun, SHI Yao-wu, TANG Chun-tian. Microstructures and properties of Fe-TiB2/Al2O3 composite ceramic coatings prepared by high velocity arc spraying[J]. Chinese Journal of Nonferrous Metals, 2005, 15(11): 1800-1805.

[34] JONES M, HORLOCK A J, SHIPWAY P H, MCCARTNEY D G, WOOD J V. A comparison of the abrasive wear behavior of HVOF sprayed titanium carbide-and titanium boride-based cermet coatings[J]. Wear, 2001, 251: 009-1016.

[35] HE J, LAVERNIA E J. Precipitation phenomenon in nanostructured Cr3C2-NiCr coatings[J]. Materials Science and Engineering A, 2001, 301(1): 69-79.

[36] SEONG B G, HWANG S Y, KIM K Y. Factors on the corrosion resistance of thermally sprayed WC-Co coatings in molten zinc[C]// Proceedings of the 1st International Surface Engineering Congress. Materials Park: ASM International, 2003: 555-562.

[37] TOMITA T, TATATANI Y, KOBAYASHI Y, HARADA Y, NAKAHIRA H. Durability of WC/Co sprayed coatings in molten pure zinc[J]. Transactions of the Iron & Steel Institute of Japan, 1993, 33(9): 608-615.

[38] SEONG B G, HWANG S Y, KIM M C. Reaction of WC-Co coating with molten zinc in a zinc pot of a continuous galvanizing line[J]. Surface and Coatings Technology, 2001, 138(1): 101-110.

[39] 李 鹏. 喷涂陶瓷涂层316L不锈钢的耐熔锌腐蚀性能[D]. 呼和浩特: 内蒙古工业大学, 2013.

LI Peng. Corrosion resistance of sprayed ceramic coating 316L stainless steel[D]. Huhhot: Inner Mongolia University of Technology, 2013.

[40] 王文俊, 林均品, 王艳丽, 林 志, 陈国良. 316不锈钢/WC-Co涂层在锌液中的腐蚀[J]. 航空材料学报, 2006, 26(4): 56-60.

WANG Wen-jun, LIN Jun-pin, WANG Yan-li, LIN Zhi, CHEN Guo-liang. Corrosion of 316 stainless steel/WC-Co coating in liquid zinc[J]. Journal of Aeronautical Materials, 2006, 26(4): 56-60.

[41] RAGHAVAN V. Co-Fe-Zn (cobalt-iron-zinc)[J]. Journal of Phase Equilibria, 2003, 24(6): 551-553.

Corrosion resistance of liquid zinc of FeB/Co cermet coating deposited by AC-HVAF

YE Ping1, 2, YIN Fu-cheng1, 2, LIU Ye1, 2, 3, OUYANG Xue-mei1, 2, XIE Xiao-long1, 2

(1. School of Materials Science and Engineering, Xiangtan University, Xiangtan 411105, China;

2. Key Laboratory of Materials Design and Preparation Technology of Hunan Province, Xiangtan University, Xiangtan 411105, China;

3. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: FeB/Co cermet powder was prepared by the sintered and crushed process. The effects of Co on the porosity, hardness, adhesion, thermal shock resistance and the abrasive wear persistance of the FeB/Co coating deposited by AC-HVAF were investigated. Both the corrosion condition and failure mechanism of FeB/Co coating in the molten zinc were studied detailedly. The results show that the powder density increases with increasing Co content. With Co content ranging from 8% to 17% (mass fraction), the porosity of the coating reduces while the adhesive strength is improved, both the hardness and the shock resistance firstly increase and then decrease. In addition, compared with the base material of 316L stainless steel, the FeB/Co coating shows excellent corrosion resistance in liquid zinc and abrasive wear property. Because the wetting property of FeB/Co coating in liquid zinc is poor, FeB/Co coating shows high durability in it. Also, the coating with 12% Co has the best corrosion resistance compared with those coatings with 8% Co and 17% Co, the macroscopic crack emerges with the passage of time, which results in the formation of brittleness (Fe,Co)Zn13 phase, and liquid zinc will lead to peeling the coating and then drifting into the liquid zinc, as a result, the coating is failed.

Key words: AC-HVAF; FeB/Co; coating; corrosion of liquid zinc

Foundation item: Project(51471141) supported by the National Natural Science Foundation of China

Received date: 2017-01-06; Accepted date: 2017-07-30

Corresponding author: YIN Fu-cheng; Tel: +86-731-58292213; E-mail: fuchengyin@xtu.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51471141)

收稿日期:2017-01-06;修订日期:2017-07-30

通信作者: 尹付成,教授,博士;电话:0731-58292213;E-mail: fuchengyin@xtu.edu.cn