文章编号:1004-0609(2011)12-3002-09

Al-Mn-Ti-P-Cu及Mg对过共晶Al-25Si合金

组织及耐磨性能的影响

赵高瞻1,许春香1,张金山1,杨永军1,李文海2

(1. 太原理工大学 材料科学与工程学院,太原 030024;

2. 中车双喜轮胎有限公司,清徐 030400)

摘 要:采用真空感应熔炼炉制备一种新型绿色中间合金Al-Mn-Ti-P-Cu,并添加金属Mg共同作用于过共晶Al-25Si合金,再对其进行适当热处理,最后检测实验效果,分析变质、强化、磨损机制。结果表明:该中间合金对组织中粗大的初、共晶硅及α(Al)均有明显细化作用;变质后,添加适量Mg可将Mg2Si强化相以相对细小形态引入基体,并最终在热处理后呈颗粒状均匀弥散分布基体中;随着组织的细化以及基体强度和硬度的提高,合金的磨损机制由磨粒磨损和粘着磨损的混合型磨损转化为单一的磨粒磨损,同时磨损质量损失降幅达46.6%,从而获得一种较理想的高强耐磨活塞材料。

关键词:过共晶高硅铝合金;Al-Mn-Ti-P-Cu中间合金;Mg;变质;磨损机理

中图分类号:TG146.2 文献标志码:A

Effect of Al-Mn-Ti-P-Cu and Mg on

microstructure and wear resistance of hypereutectic Al-25Si alloy

ZHAO Gao-zhan1, XU Chun-xiang1, ZHANG Jin-shan1, YANG Yong-jun1, LI Wen-hai2

(1. College of Material Science and Engineering, Taiyuan University of Technology, Taiyuan 030024, China;

2. Chonche Auto Double Happiness Tyre Co. Ltd., Qingxu 030400, China)

Abstract: The hypereutectic Al-25Si alloy was processed by a new type of green master alloy Al-Mn-Ti-P-Cu prepared in vacuum induction smelting furnace, together with some Mg. Then, the alloy was heat-treated, and different testing means were used to detect the experimental effects and its modification, strengthening and wear mechanisms were discussed. The results show that this master alloy has significant refining effects on the coarse primary Si, eutectic Si and α(Al), and adding Mg after modification can bring Mg2Si precipitate phase into the matrix, which becomes even more uniform and dispersive granules after further heat treatment. With the refinement of microstructures and enhancement of strength and hardness of the matrix, the wear mechanism is changed from both abrasive and adhesive wear to only abrasive wear, and meanwhile, its wear loss is reduced by up to 46.6%. Finally, a kind of ideal high-strength and wear-resisting piston material can be obtained.

Key words: hypereutectic high-silicon aluminum alloy; Al-Mn-Ti-P-Cu master alloy; Mg; modification; wear mechanism

在铸造材料中,铝合金的应用范围仅次于黑色金属,位居第二位,而其中的铝硅合金用量又占铝合金总产量的85%~90%。铝硅合金具有密度及热膨胀系 数小、体积稳定性好、铸造性能优良、铸件成本低等优点,并已成为制造业中最受重视的结构材料之一,特别是应用于活塞材料中。作为一种重要的活塞合金,它从成分选择上经历了由亚共晶,如美国的SAE332和日本的AC8B,到共晶,如ZL108和ZL109,再到过共晶,如ZL117和AC9A的发展过程。过共晶型目前在活塞方面的应用还相对较少,但随着高功率及增压内燃机轻量化的推进,它必将在航空航天、船舶及汽车制造业等领域获得更广泛的应用[1-3]。

常用的过共晶型铝硅合金中硅含量一般在22%(质量分数)以下,相对较易变质细化,硅含量高于此区间的该类合金虽然有更多的过固溶态硅以初、共晶硅形式存在,导致上述密度、热膨胀系数等优势更加明显,但同时这些硅相也更粗大,对材料的力学性能和切削加工性能损害更严重,尤其是恶化其塑性及耐磨性,故细化变质难度更大[1, 4]。

为保持铝硅合金的固有优势,并大幅改善其力学性能,近年来,研究者在过共晶高硅铝合金变质细化方面做了大量工作,重点在开发新的变质剂上,并取得了一定的成果。但对绝大多数已开发变质剂来说,或只能变质初晶硅,对共晶硅和α(Al)无作用,或只注重变质,不注重强化,或污染严重,操作不便,亦或价格昂贵不宜推广,均不能真正有效得到应用以改善合金的组织及耐磨性能[2, 5]。

本文作者选取硅含量为25%(质量分数)的典型高硅铝合金Al-25Si,采用一种新型绿色中间合金变质剂对其进行变质,并添加适量其他合金元素进一步作用,以期获得良好的组织细化与强化效果,并较大幅度地改善合金的耐磨性能,使高硅含量的优势得到充分发挥,满足高功率及增压内燃机的需求。

1 实验

1.1 试验材料

主要试验材料有工业纯铝、纯镁、金属锰,海绵钛、1号结晶硅和Cu-13%P(质量分数)中间合金等。Al-25Si合金用工业纯铝和结晶硅按比例采用低温加硅法[6]在坩埚电阻炉中制得,Al-Mn-Ti-P-Cu中间合金(以下简称中间合金)用定量的铝、锰、钛与Cu-13%P(质量分数)中间合金在氩气保护下于真空感应熔炼炉中熔炼得到。

1.2 试验方法及设备

把一定量的铸态过共晶Al-25Si合金(标记为合金1)放入石墨坩埚,于700 ℃保温熔化后升温至880 ℃,将4%(质量分数)的中间合金破碎至颗粒状并用铝箔包裹投入熔体中,均匀搅拌后覆盖并合炉保温20 min。再降温至770 ℃,加入1.5%(质量分数)的镁(铝箔包好并已预热至200 ℃),搅至全熔,随后在该温度用0.4%(质量分数)的C2Cl6除气精炼,静置3~5 min后扒渣浇注(标记所得铸态试样为合金3)。取所得铸态合金于T6条件下热处理,工艺为510 ℃固溶处理6 h,60~90 ℃水淬,时效温度为210 ℃,保温10 h后出炉空冷至室温(所得热处理后试样标记为合金4)。为了同时进行另一组对比实验:加入中间合金后不加镁直接精炼浇注,其他工艺不变(标记所得铸态试样为合金2)。最后磨制金相,用Keller试剂(0.5%HF+1.5%HCl+ 2.5%HNO3+95.5%蒸馏水,体积分数)腐蚀并观察组织,进行磨损及相关性能测试。

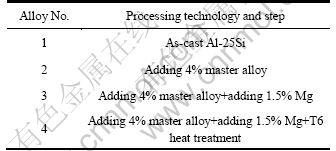

在本实验过程中,首先在其他工艺相同的条件下,以不同含量的Al-Mn-Ti-P-Cu中间合金分别变质Al-25Si合金,通过对比组织细化效果,选定最佳变质剂添加量4%(质量分数);并在此基础上将不同含量的Mg加入已用4%(质量分数)中间合金变质的Al-25Si合金,选定最佳Mg添加量1.5%(质量分数),原则是在保证组织中各相不粗化的前提下使硬度尽量高。实验中各合金试样编号及其对应的工艺步骤如表1所列。

表1 各合金的工艺步骤

Table 1 Processing steps of alloys

试验过程中熔体用自制覆盖剂(45%NaCl+ 45%KCl+10%Na3AlF6,质量分数)覆盖,采用金属型模具浇注,浇注前预热至200 ℃。观察组织用 Neophot-Ⅱ金相显微镜,金相照片及初晶硅粒度通过OLYMPUS-GX71研究级倒置金相系统显微镜获得,分析微区化学成分及物相用Oxford型能量色散谱仪(EDS)和Y-2000型X射线衍射分析仪(XRD)。磨损试验在ML-10型销-盘式磨损试验机上进行(销d 6 mm×20 mm,转速0.1 m/s,滑行距离21 m,载荷20 N,6号水砂纸作为对磨面),并用JSU-6700扫描电镜观察磨损面。硬度用HB-3000A硬度计测定,抗拉强度测试在DNS100型电子万能拉伸试验机上进行。

2 结果与分析

2.1 Al-Mn-Ti-P-Cu中间合金的成分及显微组织

试验所需的中间合金最终成分如表2所列。

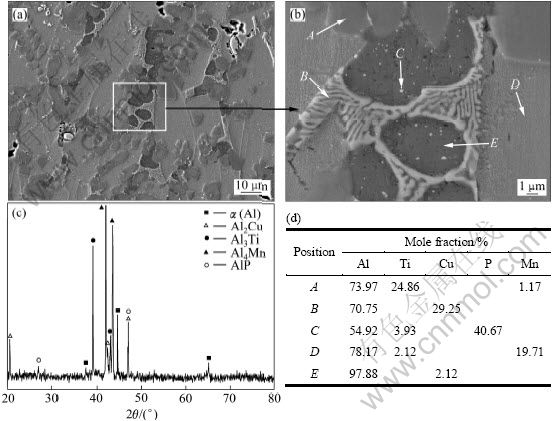

图1所示为中间合金的显微组织SEM像、XRD谱及主要相的EDS分析。由图1可见,中间合金中的物相较多,主要相组成为Al3Ti、Al2Cu、AlP、Al4Mn及α(Al),分别对应于图1中位置A~E,另外还可能存在部分多元相。观察SEM形貌可见,中间合金基体为大面积分布的Al4Mn相,其间分布有块状的Al3Ti相、α(Al)相以及颗粒状的AlP相,骨骼状的Al2Cu相积聚分布于α(Al)相边界附近。

表2 Al-Mn-Ti-P-Cu中间合金的化学成分

Table 2 Chemical composition of Al-Mn-Ti-P-Cu master alloy (mass fraction, %)

2.2 Al-Mn-Ti-P-Cu中间合金及Mg对Al-25Si合金组织的影响

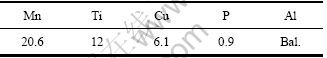

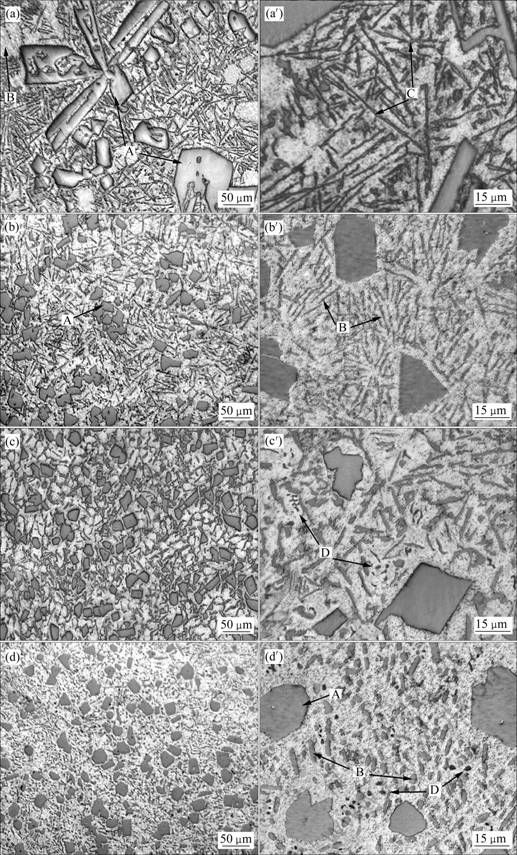

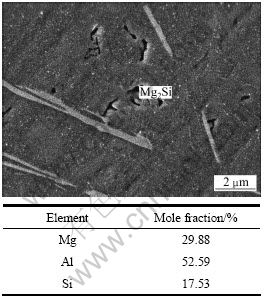

图2所示为试验过程中所得各试样下的显微组织。图2(b)中标识A~D所示物相分别为初晶硅、共晶硅、α(Al)及Mg2Si。

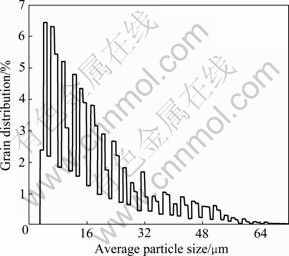

未变质的过共晶Al-25Si合金组织主要由初晶硅、共晶硅和α(Al)组成,如图2(a)、(a′),初晶硅呈粗大的块状或五瓣星状,形状不规则且分布不均匀,尖角较多,内部存在大量缺陷,平均尺寸在250 μm左右,共晶硅呈凌乱分布的长针状,α(Al)同样粗大,镶嵌于硅相间隙中。加入中间合金后所得的合金2(见图2(b)、(b′))组织明显细化,分布也较均匀。初、共晶硅尺寸均明显减小,初晶硅转化为细小的多边形块状,部分向球形过渡,共晶硅转化为图示的纤维状或短杆状,α(Al)细化至不易分辨。先后添加中间合金及镁所得的合金3,如图2(c)、(c′)所示,初晶硅基本保持了合金2的形貌,共晶硅略有粗化趋势,呈粗针状。在此基础上产生了新的增强相(图2(c′)D),经EDS检测(见图3)为Mg2Si,呈不规则的颗粒状或小骨骼状,分散在基体上。对合金3进行T6热处理后的合金4组织如图2(d)和(d′)所示,热处理消除了铸造过程中形成的硅相边缘尖角,愈合了组织缺陷,初晶硅变得更加圆整均匀(见图2(d′)中的A),经GX71金相显微镜测试,尺寸达13.09 μm,如图4;共晶硅(见图2(d′)中的B)形貌改观较大,呈颗粒状或短棒状,粒化效果明显,球化率提高;Mg2Si则转化为细小的颗粒状(见图2(d′)中的D)。综合对比可见,本研究工艺方法在组织优化方面效果明显:可同时细化初、共晶硅及α(Al),并能将Mg2Si相以颗粒状弥散加入其间。

图1 Al-Mn-Ti-P-Cu中间合金的SEM像、XRD谱及EDS分析

Fig.1 SEM images((a), (b)), XRD pattern(c) and EDS analysis(d) of Al-Mn-Ti-P-Cu master alloy

图2 合金1、2、3、4的显微组织

Fig.2 Microstructures of alloys 1, 2, 3 and 4: (a), (a′) Alloy 1; (b), (b′) Alloy 2; (c), (c′) Alloy 3; (d), (d′) Alloy 4

图3 合金3的SEM像及Mg2Si相的EDS分析

Fig.3 SEM image of alloy 3 and EDS analysis of Mg2Si

图4 合金4初晶硅的粒度分布

Fig.4 Grain distribution of primary Si in alloy 4

2.3 Al-Mn-Ti-P-Cu中间合金及Mg对Al-25Si合金磨损及相关性能的影响

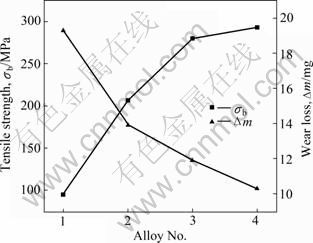

组织决定性能,试验得到的终态组织是一种软基体(α(Al)相硬度为60~100 HV)上弥散分布有3种粒度较小、圆整度较高的硬质点(硅相硬度为1 000~1 300 HV、Mg2Si相460 HV)的较理想材料,可以预见其耐磨性能必然有较大改善,为此进行了磨损及其他相关性能的测试。

图5所示为试验合金1、2、3、4的室温抗拉强度及耐磨性能的对比。由图5可见,随着Al-25Si合金中依次加入中间合金和Mg以及进行热处理,合金的强度逐步提高,从变质前的95 MPa提升至热处理后的293 MPa,而磨损质量损失则随二者的提高呈现相反的趋势,从19.3 mg逐步递减至10.3 mg,降幅达46.6%。可见,中间合金、Mg及热处理能通过不同机制对合金的性能分别起到改善作用,合金各性能的提升是它们共同作用的结果。并且可以推断,合金耐磨性能的好坏与其强度的高低存在着一定的关联。

图5 合金1、2、3、4不同力学性能的对比

Fig.5 Comparsion of mechanical properties of alloys 1, 2, 3 and 4

3 结果与分析

3.1 组织细化机理分析

中间合金自身含有较多的AlP化合物颗粒(见图1中C点),它因熔点较高(1 060 ℃)且不易分解烧损,加入高温合金熔体后通过搅拌能迅速扩散开。AlP与Si均为立方晶格(Si为金刚石型,AlP为闪锌矿型),且晶格常数相近(Si的为0.543 nm,AlP的为0.546 nm),最小原子间距也很接近(Si的为0.244 nm,AlP的为0.256 nm),依据共格对应原则,弥散的AlP相可作为初晶硅结晶的异质核心,使其细化[4]。

中间合金中的Al3Ti相,由于与α(Al)在晶体学上有一致性,符合结构和尺寸相似原则,发生如下包晶反应:

L+Al3Ti→α(Al) (1)

包晶反应使其细化。同时,熔体中Mn和Cu等元素的存在则降低了Al-Ti包晶反应的温度及钛的溶解度,使包晶点向低钛方向偏移,导致较少游离钛条件下,反应仍可进行,从而进一步细化α(Al)[7-8]。另外,α(Al)的细化还可能跟成分过冷引起的非自发形核以及Ti对晶粒生长的抑制作用有关[9]。上述反应共同作用下,α(Al) 的化学位发生改变,共晶凝固时的形核和生长能力变强,共晶生长的领先相由变质前的硅相转变为变质后的铝相。由于共晶硅总是与α(Al)协同生长并在其晶体间隙中析出和长大[10],共晶硅的大小必然受到α(Al)尺寸的影响。Al细化后,共晶硅生长遭受的阻力必然加大,尺寸随之减小,成长为图2(b′)中所示的纤维状或短杆状。

通常情况下,Mg加入过共晶Al-Si合金是在变质细化前,此时硅相较粗大,加入后常形成粗大的汉字状或网状Mg2Si相,增加了变质细化的工作量和难度,如常用的Al-Si-Mg合金,而本试验采用的工艺是先细化变质硅相而后再添加镁。原因主要有如下两点:首先,Mg2Si相与共晶硅间存在着附着生长关系,二者同为面心立方晶格,且硅片的侧面为低能面{111}[11-12],故结晶过程中Mg2Si可在共晶硅片侧面形核和生长。在已细化后的Al-Si合金中,纤维状共晶硅的侧面不再为Mg2Si相形核提供基底,导致其形核困难,生长受到抑制;其次,中间合金变质硅相的同时,部分AlP相残留下来,它们的存在同样可以被Mg2Si相用作形核质点,使其一定程度上粒化[13],最终成长为颗粒状或小骨骼状(见图2(c′)中的D)。正因为如此,本研究的Mg加入量才突破了通常的0.4%~0.7%(质量分数)[14]这一范围限制,达到了1.5%(质量分数),这样Mg的强化作用就能不受约束地充分发挥出来。

在热处理过程中,随着温度的升高和固溶时间的延长,铸造阶段形成的初晶硅边沿尖角部位、未粒化的Mg2Si及针状共晶硅局部逐渐熔化并包覆于固相表面,加之扩散运动带来的物质迁移及均匀化作用,导致初晶硅边沿尖角钝化或消失,形状更加圆整、均匀化,而Mg2Si和共晶硅则因雷利(Rayleigh)形状失稳[13]而熔断并向球形过渡,最终以颗粒状、短棒状析出;同时α(Al)维持了热处理前的细小状。

中间合金加入后残留的Al2Cu相、添加Mg后产生的Mg2Si及可能产生的T(Al12Mn2Cu)、S(Al2CuMg)、W(AlxMg5Si4Cu4)等新相多为高温相,在α固溶体中溶解度随温度的变化而变化,高温条件下较稳定[15],它们在高温熔体中的长时间弥散存在,可以有效减缓因温度较高Al3Ti容易积聚沉降而引起的组织粗化,保证变质的长效性。

3.2 耐磨性能改善机理分析

图6所示为各合金试样经磨损后的磨面扫描图。图6中A~D所示分别为合金表面磨损后产生的犁沟磨痕、剥落坑以及磨屑。由图6可以看出,未变质合金的磨损面大面积分布着形状不规则且较深的剥落坑,基体粘着点断裂或硅相剥落后产生的磨屑呈较大块状附着于表面,犁沟磨痕宽而深,切削作用引起的基体塑变流动较明显,为典型的磨粒磨损和粘着磨损的混合型磨损机制;而随着中间合金和Mg的加入以及热处理的进行,剥落坑及磨屑逐渐变小并最终基本消失,磨痕变得窄而浅,分布趋于均匀,磨损面相对平整,表现为近乎单一的磨粒磨损机制。

材料磨损实质上是工件接触面与亚表面因分别受到各自表面产生的赫兹应力和切应力而引起的材料损伤。对于本研究中的合金而言,当赫兹应力和最大切应力超过硅相(主要是初晶硅)本身所能承受的切应力、α(Al)基体自身的屈服强度或者硅相与α(Al)基体的结合强度时,合金即发生受磨破坏。

前人研究已经证实,过共晶Al-Si合金要具有良好的耐磨性能,很大程度取决于合金组织中硬质硅相的形态、大小、数量以及分布。变质前硅相粗大且不规则,尖角较多,且内部存在大量形状大小方向各异的裂纹、缩孔等缺陷[16]。初晶硅内部及边界处裂纹扩展的临界应力(σc)可以由著名的格里菲斯(Griffith)裂纹失稳临界条件来表征[17]:

(2)

(2)

式中:E为颗粒的弹性模量;a为颗粒内部及边界处的裂纹半长;γ为颗粒单位面积的表面断裂能。未变质合金磨损面在受到外部压力及摩擦力作用时,初晶硅边沿尖角及裂纹边缘部位将产生应力集中现象,当其中任何一点的应力达到临界值时,裂纹便开始在粗大初晶硅内部及其与α(Al)基体的结合处萌生并沿结合面扩展,从而降低了二者的结合强度[18],导致初晶硅不能承受外加载荷或摩擦力而向较软的铝基体滑移或从基体上剥落,留下图6(a)中B所示的大面积分布、形状不规则且较深的剥落坑,严重破坏合金的耐磨性能。同时,由于硅相粗大,接触面间剥落的硅块(如图6(a))相应较大,又不能及时排出,必然进一步切削较软的α(Al)基体,加剧磨损程度。相反,变质处理后的初晶硅细小圆整,牢固地镶嵌在基体中,表面尖角钝化,内部基本上不存在裂纹等缺陷[16],单位表面断裂能γ增大而裂纹半长减小,由式(2)可知,已变质合金中无缺陷的细小初晶硅所能承受的裂纹扩展临界应力σc将比未变质合金中有缺陷的粗大初晶硅的高。在相同磨损力作用下,前者更难断裂剥落。另一方面,易吸附应力导致脆断的长针状共晶硅变质后粒化良好,与基体结合紧密,同样不易断裂剥落。即便有细小剥落硅产生,受磨后转化为磨屑(见图6(d)),不但对基体切削作用减弱,而且有润滑磨损面的作用,耐磨性能必然有较大提升。

图6 合金1、2、3、4的磨损表面形貌

Fig.6 Wear surface micrographs of alloys 1, 2, 3 and 4: (a) Alloy 1; (b) Alloy 2; (c) Alloy 3; (d) Alloy 4

根据摩擦学理论,理想的耐磨材料常具有的特征是在软基体上弥散分布着大量细小、圆整的硬质点。摩擦发生时,硬质点起到了耐磨和支撑作用,且硬度越高越明显;软基体可以减小对磨面对硬质点的冲击,延缓剥落硅的产生,抑制磨屑在摩擦力作用下的移动范围,提高摩擦表面的自修复能力,但太软则易发生变形撕裂并被切削破坏掉[19]。本研究工艺虽不能改变硬质硅相及Mg2Si的硬度,但通过适当提高基体强、硬度,同样能达到改善合金耐磨性能的目的。前人研究已经证实,铝硅合金强度和硬度的改善主要是通过基体强化来实现,单纯细化硅相效果不明显。如图5所示,在实验过程中,合金的强度和硬度逐步提升,而耐磨性能也随之显著改善,基体强化在其中起到了主要作用,究其原因,主要有以下几方面。首先,试验过程中随着中间合金的加入,α(Al)得到细化,对强度和硬度有一定的改善,但效果有限,由图6(b)可见,磨痕依然较深。其次,Mg是能使Al固溶强化率最大的合金化元素,它的电负性低,具有较强的界面吸附作用,加入合金熔体后将与熔体中部分游离态的Cu和Mn等原子一起,参与到合金化过程中,产生较强的固溶强化作用。另外,如图2(c′)、(d′)所示,Mg加入后形成的Mg2Si相,连同共晶硅经热处理后以细小硬质颗粒状弥散分布在铝基体中,通过沉淀强化作用间接提高了软基体的硬度,增加了它的承载能力。最后,热处理除了通过扩散运动消除偏析、愈合缺陷,改善合金元素富集状态来提高性能外,还在基体中产生了大量弥散分布的细小硅质点以及与母相共格或部分共格的GP区或过渡沉淀相(如Mg2Si的过渡相β′,Al2Cu的过渡相θ′和θ″等),进一步促使基体强硬化。α(Al)基体强度的改善,可以有效地阻碍裂纹在其中的扩展,减少接触点焊合形成的可能性,根据摩擦能量理论,磨损过程中基体塑变抗力增大,所受对磨面及剥落硅的变形撕裂及切削破坏作用必然减小;而硬度改善后,根据其与磨损体积的反比例关系[20],基体流变损耗将逐渐减小,粘着磨损现象逐渐消失,磨损机制随之转化为近乎单一的磨粒磨损机制。

4 结论

1) Al-Mn-Ti-P-Cu中间合金加入Al-25Si合金熔体中以后,可以起到同时细化初、共晶硅及α(Al)的三重变质作用,效果显著且无污染,是一种新型绿色高效的中间合金变质剂。

2) 中间合金变质之后添加Mg,可引入Mg2Si强化相并避免其生长为粗大汉字状,增加Mg量至1.5%(质量分数)时,大幅提高基体强度、硬度,获得最佳固溶、沉淀强化效果。最终使Mg2Si相与原有硅相在热处理后均以更为细小、圆整形态均匀弥散形态分布于基体中,获得一种组织较理想的耐磨材料。

3) 组织优化的同时,合金耐磨性能明显改善,磨损机制由磨粒磨损加粘着磨损的混合型磨损转化为单一的磨粒磨损,同时磨损质量损失相对原始合金降幅达46.6%,组织的细化和基体强度、硬度的提高是其改善的主要原因。

REFERENCES

[1] LI Da-kui, ZUO Min, ZHANG Qian, LIU Xiang-fa. The investigation of continuous nucleation and re?nement of primary Si in Al-30Si mushy zone[J]. Journal of Alloys and Compounds, 2010, 502: 304-309.

[2] 汤顺意, 周年润. 铸造Al-Si合金变质处理的概况和发展趋势[J]. 浙江冶金, 2007, 5(2): 1-5.

TANG Shun-yi, ZHOU Nian-run. The present situation and trend of modification on Al-Si casting alloy[J]. Zhejiang Metallurgy, 2007, 5(2): 1-5.

[3] WANG F, ZHANG J S, XIONG B Q, ZHANG Y G. Effect of Fe and Mn additions on microstructure and mechanical properties of spray-deposited Al-20Si-3Cu-1Mg alloy[J]. Materials Characterization, 2009, 60(5): 384-388.

[4] DAI Hong-shang, LIU Xiang-fa. Effects of individual and combined additions of phosphorus, boron and cerium on primary and eutectic silicon in an Al-30Si alloy[J]. Rare Metals, 2009, 28(6): 652-653.

[5] 王 菲, 蔡 辉, 王亚平. 用高能球磨法制备的细晶Al-50Si合金的组织与性能[J]. 材料研究学报, 2009(3): 45-46.

WANG Fei, CAI Hui, WANG Ya-ping. The microstructure and properties of ?ne crystalline Al-50Si alloy prepared by high-energy ball milling[J]. Chinese Journal of Materials Research, 2009(3): 45-46.

[6] 陈 建, 刘天佐, 夏天东, 赵文军, 刘 娜, 李海军, 张 燕. 铝硅合金低温加硅研究[J]. 有色金属: 冶炼部分, 2009, 23(5): 495-499.

CHEN Jian, LIU Tian-zuo, XIA Tian-dong, ZHAO Wen-jun, LIU Na, LI Hai-jun, ZHANG Yan. The research on melting Al-Si alloy at low temperature[J]. Nonferrous Metals: Extractive Metallurgy, 2009, 23(3): 495-499.

[7] MALLAPUR D G, KORI S, RAJENDRA U K. Influnce of Ti, B and Sr on the microstructure and mechanical properties of A356 alloy[J]. Journal of Materials Science, 2011, 46(6): 1622-1627.

[8] 丁万武, 夏天东, 赵文军, 侯运丰. 中间合金中第二相粒子TiC和TiAl3对纯铝的细化作用[J]. 中国有色金属学报, 2009, 19(6): 1025-1031.

DING Wan-wu, XIA Tian-dong, ZHAO Wen-jun, HOU Yun-feng. Refining performances of TiC and TiAl3 phases in master alloys on pure aluminum[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(6): 1025-1031.

[9] EASTON M A, STJOHN D H A. Model of grain refinement incorporating alloy constitution and potency of heterogeneous nucleant particles[J]. Acta Mater, 2001, 49: 1867-1878.

[10] 许春香, 梁丽萍, 卢斌峰, 薛永军, 张金山, 梁 伟. 铝硅合金晶粒细化剂Al-Ti-C-P的研制[J]. 铸造技术, 2007, 28(3): 363-364.

XU Chun-xiang, LIANG Li-ping, LU Bin-feng, XUE Yong-jun, ZHANG Jin-shan, LIANG Wei. Research and development of Al-Ti-C-P grain refiner for alloys[J]. Foundry Technology, 2007, 28(3): 363-364.

[11] SHAMSUZZOHA M, HOGAN L M, BERRY J T. Effects of modifying agents on crystallography and growth of silicon phase in Al-Si casting alloy[J]. AFS Trans, 1993, 101: 999-1005.

[12] MONDOLFO L F. 铝合金组织与性能[M]. 北京: 冶金工业出版社, 1988: 504-508.

MONDOLFO L F. Microstructure and properties of aluminum alloy[M]. Beijing: Metallurgy Industry Press, 1988: 504-508.

[13] 李新林, 肖 柳, 李 莉, 王 香, 郑玉峰, 马国睿, 冯 丹. Mg-Zn-Sn系镁合金及变质其中汉字状共晶Mg2Si相的热处理工艺: 中国, CN 101161840[P]. 2007-11-19.

LI Xin-ling, XIAO Liu, LI Li, WANG Xiang, ZHENG Yu-feng, MA Guo-rui, FENG Dan. Mg-Zn-Sn magnesium alloy and its heat treatment process of modifying characters-like eutectic Mg2Si: China, CN 101161840[P]. 2007-11-19

[14] 陈 冲. 过共晶Al-20wt.%Si合金的复合变质研究[D]. 郑州: 郑州大学, 2007: 4-6.

CHEN Chong. Research about the multi modification of hypereutectic Al-20wt.%Si alloy[D]. Zhengzhou: Zhengzhou University, 2007: 4-6.

[15] 中国机械工程学会铸造分会. 铸造手册[M]. 北京: 机械工业出版社, 2002: 96-213, 633-663.

Foundry Institution of Chinese Mechanical Engineering Society. Foundry manuals[M]. Beijing: Mechanical Industry Press, 2002: 96-213, 633-663.

[16] XU C L, WANG H Y, JIANG Q C. Effect of Al-P-Ti-TiC-Nd2O3 modifier on the microstructure and mechanical properties of the hypereutectic Al-20wt.%Si alloy[J]. Materials Science and Engineering A, 2007, 452/453: 341-346.

[17] HAQUE M M, SYAHRIAH N I, ISMAIL A F. Effect of silicon on strength and fracture surfaces of aluminium-silicon casting and heat treated alloys[J]. Key Engineering Materials, 2006, 306/308: 893-898.

[18] JIANG Q C, XU C L, LU M, WANG H Y. Effect of new Al-P-Ti-TiC-Y modifier on primary silicon in hypereutectic Al-Si alloys[J]. Materials Letters, 2005, 54: 624-628.

[19] 葛毅成, 易茂中, 涂欣达, 冉丽萍, 彭 可, 杨 琳. 结构类似的炭材料和C/C复合材料的滑动摩擦磨损行为[J]. 中国有色金属学报, 2010, 20(2): 267-273.

GE Yi-cheng, YI Mao-zhong, TU Xin-da, RAN Li-ping, PENG Ke, YANG Lin. Friction and wear behavior of carbon material and C/C composites with similar structure[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(2): 267-273.

[20] 蔡泽高, 刘以宽, 王承忠, 郑文龙. 金属磨损与断裂[M]. 上海: 上海交大出版社, 1984: 28-38.

CAI Ze-gao, LIU Yi-kuan, WANG Cheng-zhong, ZHENG Wen-long. Metal wear and fracture[M]. Shanghai: Shanghai Jiao Tong University Press, 1984: 28-38.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(50571073);山西省自然科学基金资助项目(20051052,2009011028-3);国家科技部—科技人员服务企业行动资助项目(2009GJA30022)

收稿日期:2010-11-18;修订日期:2011-03-28

通信作者:许春香,教授,博士;电话:0351-6010021;E-mail: xuchunxiang2004@126.com