纤维金属层板构件成形工艺研究进展

来源期刊:中国有色金属学报2018年第1期

论文作者:吴欣桐 湛利华 李树健 李文科 彭文飞

文章页码:12 - 21

关键词:纤维金属层板构件;成形工艺;研究进展;发展趋势

Key words:FMLs component; forming process; research progress; development trend

摘 要:纤维金属层板是一种具有特殊结构和优良综合性能的新型材料,具有很好的应用前景。主要介绍了纤维金属层板构件的多种成形工艺,对比分析了现有成形工艺的优缺点,并综述了近年来纤维金属层板构件成形工艺的发展成果。最后,结合国内外的研究现状,对纤维金属层板构件成形工艺的发展趋势及发展中存在的问题提出了几点思考。

Abstract: Fiber metal laminate is a novel functional material with unique structure and excellent characteristics, and it has good prospects for application. In this paper, the forming methods and technology of FMLs component were mainly introduced. In addition, the advantage and disadvantage of each method were also compared, and the development results of the forming process on FMLs component in recent years were summarized. Finally, combined with the research status at home and abroad, some considerations for the development trends of the forming process on FMLs component and existing problems were put forward.

DOI:10.19476/j.ysxb.1004.0609.2018.01.07

吴欣桐1,湛利华1,李树健1,李文科1,彭文飞2

(1. 中南大学 机电工程学院,长沙 410083;

2. 宁波大学 机械工程与力学学院,宁波 315211)

摘 要:纤维金属层板是一种具有特殊结构和优良综合性能的新型材料,具有很好的应用前景。主要介绍了纤维金属层板构件的多种成形工艺,对比分析了现有成形工艺的优缺点,并综述了近年来纤维金属层板构件成形工艺的发展成果。最后,结合国内外的研究现状,对纤维金属层板构件成形工艺的发展趋势及发展中存在的问题提出了几点思考。

关键词:纤维金属层板构件;成形工艺;研究进展;发展趋势

文章编号:1004-0609(2018)-01-0012-09 中图分类号:TB333 文献标志码:A

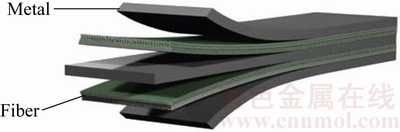

随着航空航天技术的发展,对结构材料提出了轻质化、高强度、高模量、低成本等更高的要求[1-3],而目前常用的航空航天结构材料仍以单一金属或者纤维增强复合材料为主,难以满足未来航空航天的发展需求。为了应对航空航天产业对结构材料性能的需要,开发了层间混杂材料纤维金属层板[4]。纤维金属层板(Fiber metal laminates,简称FMLs)是由金属薄板(铝合金、钛合金)和纤维(芳纶纤维、玻璃纤维、碳纤维)增强树脂基复合材料按照特定要求铺层后,在一定的温度和压力下固化成的一种混杂结构材料[5-9]。图1为典型纤维金属层板3/2铺层结构。自20世纪80年代以来,纤维金属层板材料已经发展出了包括芳纶纤维增强铝合金层板(ARALL)、玻璃纤维增强铝合金层板(GLARE)、碳纤维增强铝合金层板(CARALL)、石墨纤维增强钛合金层板(TIGR)等四代材料[10-11]。纤维金属层板材料兼具有金属材料和纤维增强复合材料的特点,纤维金属层板构件与等体积铝合金构件相比减质25%以上,而成本仅为等体积纤维增强复合材料构件的1/3左右,同时还具有高强度、高损伤容限、耐腐蚀等良好的服役性能[12-15]。因此,对纤维金属层板构件成形工艺的研究引起了学者的广泛关注。

荷兰代尔夫特理工大学最先开展了纤维金属层板构件的成形研究,研究人员将成形后的平面构件成功应用在Fokker F-27的机翼上,之后又进行了单曲率结构的纤维金属层板构件成形研究,并最终运用在空客A310及A380的机身段上[4, 16]。英国利物浦大学[17-18]、美国密歇根大学[19]、波兰卢布林工业大学[20-21]也相继开展了有关纤维金属层板构件的成形性研究,但是针对复杂双曲率结构及变曲率结构的纤维金属层板构件的成形工艺研究还很不充分,成形工艺的滞后已经制约了纤维金属层板这种新材料在航空航天领域更广泛的应用[22]。本文作者主要从纤维金属层板材料的成形难点出发,介绍了目前纤维金属层板构件主要采用的成形工艺及其优缺点,对当前国内外的成形工艺研究趋势进行了综述,探讨其未来的发展前景。

图1 纤维金属层板3/2铺层示意图[4]

Fig. 1 Schematic representation of FMLs 3/2 lay-up[4]

1 纤维金属层板构件的成形难点

纤维金属层板构件的成形难点一方面在于层间混杂结构各组份材料不同,另一方面在于结构尺寸较大、形状精度高。在材料成形方面,其成形过程中伴随有金属的塑性变形,树脂的固化变形,纤维的弹性变形及金属层与复合材料层的层间胶接薄弱等问题,相对于金属材料的成形更容易出现金属断裂、树脂分层、纤维屈曲和胶接失效等缺陷,尤其在纤维方向不同和远离中性面的位置;在应用要求方面,纤维金属层板构件主要应用于飞机机身蒙皮、垂尾前缘、整流板和机身上壁板及长桁中[23],如图2中所示,构件尺寸大形状精度要求高并且有变曲率、双曲率等复杂结构,对成形设备和成形工艺的适配、生产效率以及成形精度都提出更高要求。综上所述,纤维金属层板构件成形难点主要有:1) 成形条件包含热、力复合能场作用,环境较为复杂;2) 成形过程中需要分别处理金属和预浸料,制备流程较为繁琐;3) 成形过程中发生多种变形,成形过程与缺陷产生机理复杂;4) 成形设备的尺寸要求大,需要辅助模具成形大面积复杂型面。因此,对纤维金属层板构件的成形工艺研究要从材料的成形性、成形过程有限元仿真、优化成形设备及工艺路线、服役性能测试多角度来考虑,应着重放在成形机理的研究使其向着性能最优、效率最高、环境友好方向发展。

图2 航空领域应用FMLs的候选区域[24]

Fig. 2 Candidate areas for aerospace FMLs[24]

2 纤维金属层板构件成形工艺研究现状

目前在航空航天领域内应用的纤维金属层板构件主要是芳纶纤维增强铝合金层板(ARALL)和玻璃纤维增强铝合金层板(GLARE)[4, 25-26]。发展较为成熟的成形工艺有:滚弯成形工艺、冲压成形工艺及热压成形工艺。

2.1 滚弯成形

滚弯成形是航空航天制造中弯曲件成形广泛应用的一种成形工艺,将坯料放置在上、下滚轮间依靠左、右滚轮施加弯矩发生一定的塑性变形,使坯料在滚轮运动方向获得塑性变形实现整体成形[27]。滚弯成形纤维金属层板构件主要优点是工艺简单、效率高,但是这种工艺存在构件成形质量低和回弹变形两大问题。成形质量低是指滚弯过程中金属与树脂弹塑性不同造成的分层和裂纹,而回弹变形指层板在加载受力状态下的弯曲半径卸载后半径发生变化。

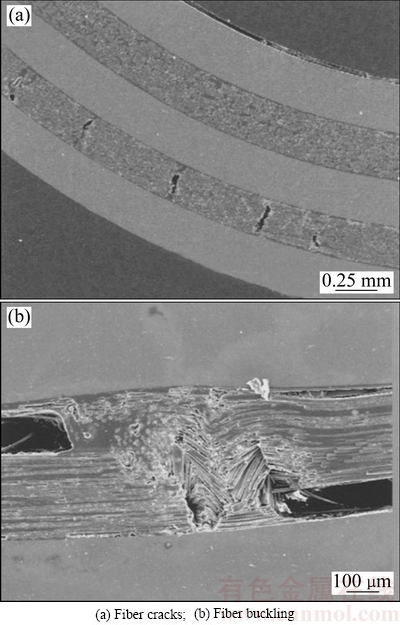

荷兰代尔伏特理工大学的研究人员[28]最先将滚弯成形应用在芳纶纤维增强铝合金层板(ARALL)构件的成形上,成功研制了C-17运输机尺寸为5.6 m×9.7 m的货仓门(如图3所示)。SINKE等[29]在进一步研究纤维金属层板构件不同铺层方式时发现,纤维层距离中性层之间距离越小层板更容易实现滚弯成形,也就是薄层板比厚层板更容易弯曲,当层板厚度超过1.5 mm就容易发生图4中最外层纤维断裂,表面的断裂会导致最小弯曲半径处加速失效。VLOT[28]在研究铝合金层厚度对纤维金属层板材料抗冲击损伤性能的影响中提出,薄铝合金片不仅能吸收更多的冲击能量还比厚铝合金片具有更佳的弯曲性能;此外他们在对芳纶纤维增强铝合金层板(ARALL)成形过程中还发现,当构件尺寸过大时滚弯的轧辊难以保证整体构件的厚度均匀。Clemente Ibarra-Castanedo等[30]利用红外热成像检测Glare层板的分层缺陷时指出,纤维固化后极大限制了层板的弯曲变形性能,是造成分层的主要因素。国内陶杰等[31]对Glare层板的滚弯成形半径进行研究时发现,当曲率半径小于118mm时纤维拉伸断裂进而导致基体开裂。

滚弯成形作为一种较为成熟的成形方法,科研工作者对传统单一金属材料的滚弯成形过程已经建立了大量的理论模型并进行了回弹研究,但对于纤维金属层板这种混杂材料却缺乏研究。从目前的研究成果可以看出,主要研究仅仅围绕滚弯成形层板产生的缺陷提出了建议厚度和尺寸范围,缺乏纤维金属层板的基础成形性研究和材料参数,并没有深入揭示滚弯成形与缺陷出现的机理,也没有建立有限元模型分析层板在成形过程中的应力应变关系。因此,今后更应该从混杂结构层板的材料参数和现有理论入手,一方面测量纤维金属层板材料的基础参数,另一方面建立适用于纤维金属层板构件的滚弯成形理论,实现纤维金属层板构件滚弯成形的理论与实验结合,为柔性化滚弯成形复杂曲面打下基础。

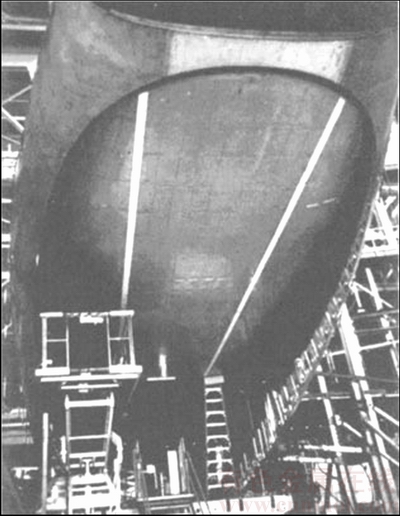

图3 芳纶纤维增强铝合金层滚弯成形板构件在C-17上的应用[28]

Fig. 3 Application of arall aft cargo door skin on C-17 by roll forming[28]

图4 滚弯成形中纤维失效[4]

Fig. 4 Fiber failure during rolling forming[4]

2.2 冲压成形

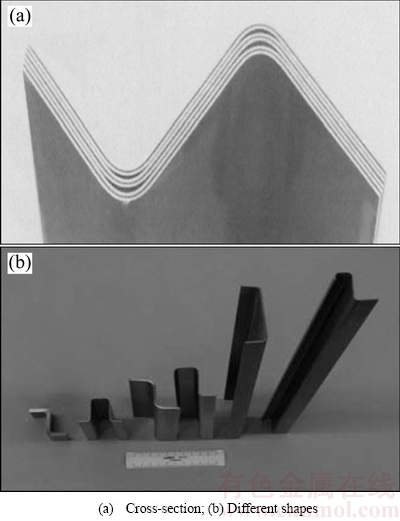

纤维金属层板在成形为曲率构件时通常需要纵梁或者加强筋结构以稳定整体形状[4],传统铝合金壁板通常采用铝合金加强,但是采用纤维金属层板材料成形的壁板许用应力比铝合金壁板的高,如果使用铝合金加强可能会在局部发生疲劳断裂影响整体结构,因此只有通过制造纤维金属层板纵梁来稳定整体结构。针对图5中Z形梁、L形梁结构的冲压,一般通过压力机和弯曲模具使层板发生一定塑性变形而获得。虽然从理论上这种成形工艺是可行的,但是实际上较厚的纤维金属层板是无法在小弯曲半径处成形的,只能通过选用最薄的层板分步冲压后胶接固化的工艺来避免分层和纤维脱粘。

图5 FMLs纵梁结构[29]

Fig. 5 FMLs stringer structure[29]

随着纤维金属层板构件应用领域的扩大,研究人员不局限于冲压纵梁成形,相继试验了层板覆盖件、钣金件的冲压成形。国外RAJABI等[32-33]通过统计分析研究了热塑性纤维金属层板的冲压工艺参数,得出了温度和压边力是直接影响成形褶皱的结论,成形质量如图6所示,并利用有限元模拟得到冲压力与位移曲线,预估褶皱缺陷产生位置。NEUGEBAUER等[34]针对层板V型冲压的回弹研究和拉伸实验中也提出了压边力和成形温度是对裂纹和皱纹产生的最重要影响参数,并给出了成形温度范围。国内廖建[35]分别对层板进行了冷、热冲压试验,在热冲压过程中层板没有破裂,只要控制拉深量就可以避免边部起皱,验证了冲压速度、润滑剂、压边力等因素对成形的影响,结果表明温度对冲压成形起主要影响。ZHANG等[36-38]从预胀形压力,预胀高度,模具间隙多角度制定了正交试验,在此基础上提出了适合更多种类纤维、树脂的“3A”创新成形方法,通过数值模拟成形极限与实验研究最外层层板的成形性能对比,进一步探索了纤维金属层板的同步成形工艺。

图6 温度和压边力互相作用下的冲压成形层板[32]

Fig. 6 Interaction of temperature and BHF on laminates[32]

综上所述,冲压工艺成形纤维金属层板构件已经取得了理论研究上的突破,在冲压成形的成形性方面也做了实验研究,但是主要围绕某种特定的纤维金属层板圆桶件结构的成形工艺进行研究,无法实现小弯曲半径的冲压成形,对复杂几何形状的结构没有深入研究,使得成形理论和实际生产应用脱节。因此,冲压成形工艺不仅要考虑典型结构的成形工艺,还要解决复杂结构的成形问题。在纵梁冲压成形方面,建立准确的仿真模型结合材料参数来模拟成形过程的缺陷演变,从理论上揭示小弯曲半径难成形的问题,从而避免胶接固化工序降低冲压成形效率和流胶影响尺寸精度的问题。在覆盖件、钣金件成形方面,不局限于拉深阶段的仿真过程,对前处理和后处理的完整成形过程进行联合仿真并且预测缺陷可能出现的位置,针对复杂结构的成形机理进行实验研究使纤维金属层板构件冲压成形工艺具有普适性,扩大层板的应用领域。

2.3 热压成形工艺

热压成形是先将预处理过的金属层和预浸料层按照一定要求交替铺层后放置在模具上,然后根据纤维金属层板具有金属材料和树脂基复合材料的工艺特性,在设备中加热加压一段时间,经过保温保压过程后卸载降温制取制件[6, 39]。成形过程中金属层的表面质量直接影响界面结合性能,通常需要进行脱脂、脱氧和阳极氧化等处理,尤其是铝合金表面容易生成致密的氧化物,需要打磨或者喷砂处理。纤维预浸料的制备需要注意在排列和浸润时纤维之间不能有缝隙和重丝,树脂含量均匀并且严格控制树脂胶液的浓度,在金属层表面补刷底胶时要控制并且排除树脂溶剂中的气泡。

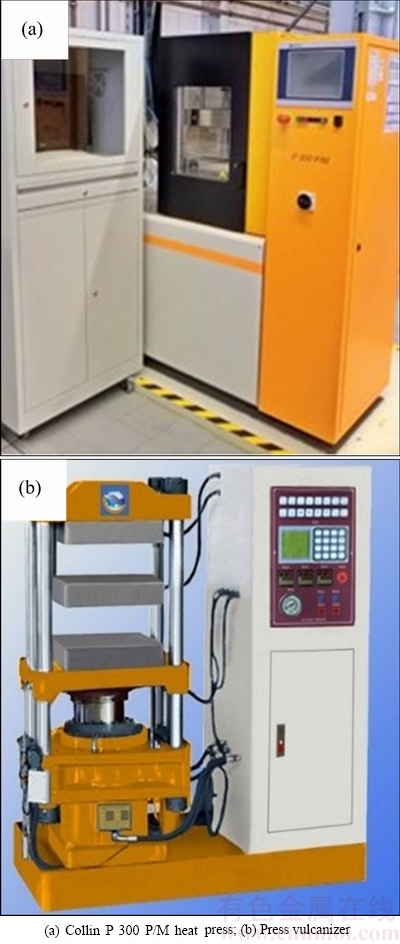

热压成形工艺优点是适用广泛,成形效率较高,成本低。可以根据纤维金属层板不同的金属、纤维、树脂组份调节温度和压力,实现平板件固化成形。但是一般的热压设备(见图7)成形时温度场和压力场分布并不均匀,层板中树脂固化不均流动性差,容易产生界面分层和孔隙等缺陷,严重的会发生层板剥离;此外,由于模具的缺陷,树脂从边部溢出,难以保证平板件的平面度,导致应力分布不均在服役过程中出现局部开裂。

图7 热压设备[6]

Fig. 7 Heat press equipments[6]

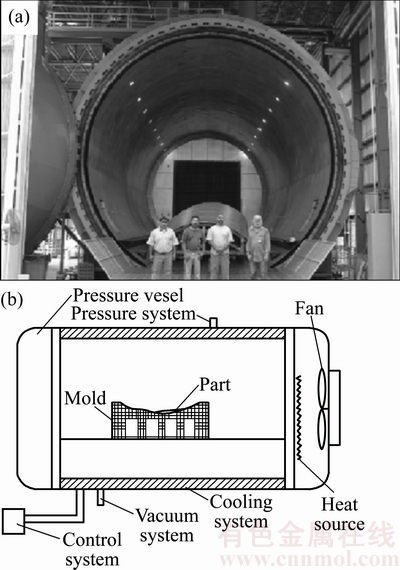

为了解决上述问题,国内外荷兰代尔夫特理工大学、英国利物浦大学、哈尔滨工业大学、西北工业大学等科研院校开始使用热压罐成形代替原有一般设备的热压成形。图8所示为热压罐典型设备及工艺示意图[40]。热压罐成形具有罐内温度、压力稳定均匀,模具简单适用范围广,适合制备大面积、大尺寸构件等特点。热压罐成形的制件由于树脂在固化过程中充分浸润纤维和金属以及均匀降温减小了层板的残余应 力[40-41],使得该工艺相对别的制备方法缺陷少,综合力学性能高。SINKE和JALVING等[4, 42]采用热压成形配合模具实现了单曲率纤维金属层板构件的成形(见图9),并被空客A380选为机身壁板使用,他们认为热压成形工艺受热压罐、模具和铺层设备影响较大但是成形质量和成形精度高,此外还在热压成形复杂曲面纤维金属层板构件上进行了初步探索。国内陶杰等[31]也对热压成形纤维金属层板构件进行了研究,指出热压成形在曲率大以及变曲率构件成形上优势较大,但也有模具成本较高的缺点。

图8 典型热压罐设备和热压罐工艺示意图[40]

Fig. 8 Typical autoclave equipment (a) and typical diagram of autoclave process (b)[40]

图9 通过热压罐热压成形的GLARE构件[4]

Fig. 9 Glare panel formed by autoclave equipment[4]

从今后的发展应用来看,热压罐成形工艺仍然是纤维金属层板构件制备的主流方法,尤其在大型航空航天用构件的制备上更是有着无法代替的地位。目前国内外围绕热压成形工艺的研究重点在成形后的服役性能,忽视了成形过程中材料的基本属性研究,对于成形和成性的联系未深入研究,尤其是热/力能场对金属和复合材料成性的影响作用,应该从材料属性方面开展基础研究,揭示热压成形工艺的成形原理,实现成形与成性的协同制造,进一步提高成形质量和效率;另一方面热压工艺也存在着能耗高、生产效率低等制约因素,并且制备过程中发生缺陷也难以监控,未来产业化的热压工艺研究必然会向着节能环保、效率最优和多场协调控制的方向发展。

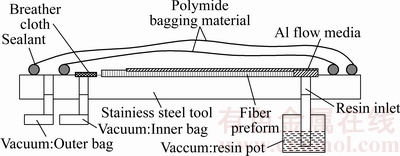

3 纤维金属层板构件成形工艺最新进展

国外WU等[43]和QAISER等[44]分别试验了一种类似目前先进高性能复合材料VARTM工艺的方法,图10所示为该工艺的原理示意图,金属层和增强纤维按照需要铺层后放置于准备好的模具上,在两端预置进出口螺旋管和导流媒介,然后将所有材料密封在真空袋内,通过一端真空泵产生负压达到一定真空度后从另一端将树脂注入真空袋内,当树脂均匀浸润后根据树脂种类进行固化成形。该工艺成形效率高、设备简单,但是对树脂材料黏度要求在0.5 Pa·s以内,才能与纤维、金属有较好相容性保证粘结性能和浸润性能,另外受限于设备只能提供0.1 MPa压强,树脂在流动过程中产生的缺陷无法在后续工序中消除,在纤维和金属间容易产生间隙和干斑造成制件性能降低。目前,国外对该工艺的研究还停留在实验阶段,制件的综合性能与传统方法比还有一定差距,但随着VARTM技术的发展该方法在纤维金属层板材料制备上仍有研究前景。

图10 VARTM设置示意图[44]

Fig. 10 Schematic diagram of VARTM set up[44]

国外EDWARDSON、CAREY等[45-47]试验激光成形应用于纤维金属层板构件成形,开展了激光成形机制、激光参数和材料参数的研究,证明通过一系列的小曲率变形可以实现特定铺层的纤维金属板单曲率弯曲,但是都无法很好的解决激光照射下纤维断裂、树脂燃烧等问题,激光成形方法距离实际应用还需要大量的研究实验。

郎利辉等[48-49]在冲压成形的基础上提出充液成形,即利用液体介质代替模具以提高纤维金属层板的成形性。通过仿真与实验结合,优化液体压力、层板厚度等参数,充液成形纤维金属层板改善了原有起皱、破裂等缺陷。充液成形相对于冲压成形更加高效、经济,并且提高了纤维金属层板构件的成形质量,但是仍受几何特征约束以及材料初始状态约束,需要进一步研究扩大应用范围。

国外RUSSIG等[50]对玻璃纤维增强铝合金层板(GLARE)的喷丸成形工艺可行性进行了研究,指出纤维金属层板在单个钢球下表现为整体变形行为,通过分层检测未发现破坏,理论上可以应用。陶杰等[31]也讨论了喷丸成形工艺的可行性,使用小尺寸的陶瓷丸和大尺寸的铸钢丸对层板进行成形实验,对比发现大尺寸的铸钢丸会使表面金属产生缺陷并且和树脂发生分层,而小尺寸的陶瓷丸成形后经过长时间保存会出现局部分层造成整体构件失效。HU等[51]进一步研究喷丸参数对纤维金属层板的成形特性影响,发现纤维金属层板的弧高随着喷丸强度的增大线性增加。另外HU等[52]尝试了先进的激光喷丸成形工艺对纤维金属层板构件的成形,研究表明增加扫描次数会使弯曲达到一个很小的饱和曲率,但是超过之后会加剧分层失效,如图11中所示。由于纤维金属层板的组成相对金属材料要复杂,失效行为也更为复杂,喷丸成形过程中的冲击波对纤维金属层板这类不连续、各向异性大的材料容易引起层间结合失效,成形后整体性能下降,纤维金属层板构件的喷丸成形方法还有待更多的理论和实验研究。

图11 喷丸后样品分层情况[52]

Fig. 11 Delamination of GLARE samples after peen forming[52]

综合近年成形工艺的发展,科研工作者不断应用新的成形方法来试验纤维金属层板构件的成形,但是在成形和成性两方面难以实现协同,大部分研究是针对某种工艺下纤维金属层板的成形性设计实验,缺乏预测模型对内部性能的研究,对成形过程和失效机理的关联还认识不够系统,使得目前的试验研究不具备普适性。因此,新的成形工艺研究应从成形理论、失效机理、成形性能、理论模型多角度的考虑,着重从成形过程和失效方式进行研究,以解决成形成性的匹配问题。

4 结语

一种新材料的成功应用离不开与之相适应的成形方法。在纤维金属层板材料的成形工艺中,构件的成形质量一方面由材料特性和结构特点决定,另一方面由成形过程热、力变化决定。而目前的研究往往注重其中一点,无法对构件成形成性过程全面准确分析。综合国内外研究水平来看,今后可以从材料基本属性开展成形性分析,结合成形过程仿真模型实现成形工艺优化,建立纤维金属板混杂结构材料的成形理论,通过实验分析构件的综合性能提高成形质量。综合考虑纤维增强树脂基复合材料固化行为和金属形变及性能演变,实现成形制造的形性协同,为日后纤维金属层板构件在航空航天、轨道交通等领域的应用和发展打下基础。

REFERENCES

[1] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

DU Shan-yi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12.

[2] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1715.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1715.

[3] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[4] VOLT A, GUNNINK J W. Fibre Metal Laminates[M]. London: Kluwer Academic Publishers, 2001.

[5] 马宏毅. 玻璃纤维—铝合金层板的制备和性能研究[D]. 北京航空材料研究院, 2006.

MA Hong-yi. Study on preparation and properties of Glare[D]. Beijing: Beijing Institute of Aeronautical Materials, 2006.

[6] 王时玉. 纤维金属层板的制备及力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.

WANG Shi-yu. Preparation and mechanical properties of fiber metal laminates[D]. Harbin: Harbin Institute of Technology, 2012.

[7] 陶 杰, 胡玉冰, 潘 蕾, 段理想, 骆心怡, 蔡 雷, 朱建平. 碳纤维增强聚酰亚胺基体纤维金属层板制备方法[P]. 中国专利, 201410426478.0, 2014-12-10.

TAO Jie, HU Yu-bing, PAN Lei, DUAN Li-xiang, LUO Xin-yi, CAI Lei, ZHU Jan-ping. Preparation method of carbon fiber reinforced polyimide matrix fiber metal plate[P]. China Patent, 201410426478.0, 2014-12-10.

[8] 介苏朋. 纤维金属层板(FMLs)结构制造方法研究[D]. 西北工业大学, 2006.

JIE Su-peng. Study on the manufacture method of FMLs[D]. Xi’an: Northwestern Polytechnical University, 2006.

[9] 杨栋栋. Ti/APC-2纤维金属层板的制备与力学性能研究[D]. 南京航空航天大学, 2013.

YANG Dong-dong. Study on the preparation and mechanical properties of Ti/APC-2 fiber metal laminates[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

[10] 王永贵, 梁宪珠. 纤维金属层板技术与大型飞机[C]//第十八届玻璃钢/复合材料学术年会. 北京: 中国硅酸盐学会玻璃钢分会, 2010: 140-144.

WANG Yong-gui, LIANG Xian-zhu. Fiber metal laminates and large airplane[C]//The 18th Annual Meeting of Glass Fiber Reinforced Plastic/Composite Materials. Beijing: The Glass Fiber Reinforced Plastics and Composite Materials Sub-Committee of the Chinese Ceramic Society, 2010: 140-144.

[11]  O. A review: Fibre metal laminates, background, bonding types and applied test methods[J]. Materials & Design, 2011, 32(7): 3671-3685.

O. A review: Fibre metal laminates, background, bonding types and applied test methods[J]. Materials & Design, 2011, 32(7): 3671-3685.

[12] VOGELESANG L B, VLOT A. Development of fibre metal laminates for advanced aerospace structures[J]. Journal of Materials Processing Technology, 2000, 103(1): 1-5.

[13] SADIGHI M, ALDERLIESTEN R C, BENEDICTUS R. Impact resistance of fiber-metal laminates: A review[J]. International Journal of Impact Engineering, 2012, 49(49): 77-90.

[14] WU G, YANG J M. The mechanical behavior of GLARE laminates for aircraft structures[J]. JOM, 2005, 57(1): 72-79.

[15] 王世明, 吴中庆, 张振军, 关天茹, 陈照峰. 大飞机用Glare层板的性能综合评价研究[J]. 材料导报, 2010, 24(17): 88-95.

WANG Shi-ming, WU Zhong-qing, ZHANG Zhen-jun, GUAN Tian-ru, CHEN Zhao-feng. Research of Glare laminates performance comprehensive evaluation applied to large aircraft[J]. Materials Review, 2010, 24(17): 88-95.

[16] GREIDANUS B V W. Design and testing of a circumferential and longitudinal joint of the A320 fuselage section 13/14 in GLARE[R]. Delft: Aerospace Engineering, 1990.

[17] MOSSE L, CANTWELL W J, CARDEWHALL M J, COMPSTON P, KALYANASUNDARAM S. A study of the effect of process variables on the stamp forming of rectangular cups using fibre-metal laminate systems[J]. Advanced Materials Research, 2005, 6/8: 649-656.

[18] GUILLEN J F, CANTWELL W J. The influence of cooling rate on the fracture properties of a glass reiforced/nylon fiber-metal laminate[J]. Polymer Composites, 2004, 23(5): 839-851.

[19] REYES G, GUPTA S. Manufacturing and mechanical properties of thermoplastic hybrid laminates based on DP500 steel[J]. Composites Part A: Applied Science & Manufacturing, 2009, 40(2): 176-183.

[20] OSTAPIUK M, SUROWSKA B, BIENIAS J, MAJERSKI K. Structure characteristics in glass/aluminum hybrid laminates after bending strength test[J]. Composites Theory and Practice, 2013, 13(4):237-240. (in Polish)

[21] BIENIAS J. Fibre metal laminates-some aspects of manufacturing process, structure and selected properties[J]. Kompozyty, 2011, 11(1): 39-43.

[22] DE J T. Forming of laminates[D]. Delft: Delft University, 2004.

[23] 曹增强. 纤维金属层板及其在飞机结构中的应用[J]. 航空制造技术, 2006(6): 60-62.

CAO Zeng-qiang. Fiber metal laminates and application in aircraft structure[J]. Aeronautical Manufacturing Technology, 2006(6): 60-62.

[24] ASUNDI A, CHOI A Y N. Fiber metal laminates: An advanced material for future aircraft[J]. Journal of Materials Processing Technology, 1997, 63(1/3): 384-394.

[25] 吴志恩. 纤维金属层板在飞机制造中的应用及工艺性分析[J]. 航空制造技术, 2013(1/2): 137-139.

WU Zhi-en. Application and property analysis of fiber-metal laminate for aircraft manufacturing[J]. Aeronautical Manufacturing Technology, 2013(1/2): 137-139.

[26] 曹春晓. 一代材料技术, 一代大型飞机[J]. 航空学报, 2008, 29(3): 701-706.

CAO Chun-xiao. One generation of material technology, one generation of large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 701-706.

[27] 徐 义, 李落星, 李光耀, 钟志华. 型材弯曲工艺的现状及发展前景[J]. 塑性工程学报, 2008, 15(3): 61-70.

XU Yi, LI Luo-xing, LI Guang-yao, ZHONG Zhi-hua. Extrusion bending: Method, application and recent development[J]. Journal of Plasticity Engineering, 2008, 15(3): 61-70.

[28] VLOT A. Glare[M]. Netherlands: Kluwer Academic Publishers, 2009.

[29] SINKE J. 8-Forming technology for composite/metal hybrids[M]. London: Woodhead Publishing, 2007: 13, 197-219.

[30] CLEMENTE I C, BENDADA A, AVDELIDIS N P, MALDAGUE X P V. Nondestructive assessment of glass fibre composites by mid-wave and near infrared vision[J]. Materials Transactions, 2012, 53(4): 601-603.

[31] 陶 杰, 李华冠, 潘 蕾, 胡玉冰. 纤维金属层板的研究与发展趋势[J]. 南京航空航天大学学报, 2015, 47(5): 626-636.

TAO Jie, LI Hua-guan, PAN Lei, HU Yu-bing. Review on research and development of fiber metal laminates[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2015, 47(5): 626-636.

[32] RAJABI A, KADKHODAYAN M, MANOOCHEHRI M, FARJADFAR R. Deep-drawing of thermoplastic metal-composite structures: Experimental investigations, statistical analyses and finite element modeling[J]. Journal of Materials Processing Technology, 2015, 215: 159-170.

[33] RAJABI A, KADKHODAYAN M. An investigation into the deep drawing of fiber-metal laminates based on glass fiber reinforced polypropylene[J]. International Journal of Engineering, 2014, 27(3): 349-358.

[34] NEUGEBAUER R, KRAUSEL V, GRAF A. Process chains for fibre metal laminates[J]. Advanced Materials Research, 2014, 1018: 285-292.

[35] 廖 建. 纤维金属层板(FMLs)基本力学性能试验研究[D]. 西安: 西北工业大学, 2007.

LIAO Jian. Experimental study on basic mechanical properties of fiber reinforced metal laminates[D]. Xi’an: Northwestern Polytechnical University, 2007.

[36] ZHANG R, LANG L, ZAFAR R, ZHANG W. Investigation into thinning and spring back of multilayer metal forming using hydro-mechanical deep drawing (HMDD) for lightweight parts[J]. International Journal of Advanced Manufacturing Technology, 2015, 82(5): 1-10.

[37] ZHANG R, LANG L, ZAFAR R. FEM-based strain analysis study for multilayer sheet forming process[J]. Frontiers of Mechanical Engineering, 2015, 10(4): 373-379.

[38] ZHANG Rong-jing, LANG Li-hui, ZAFAR R, LI Kui, WU Lei. Effect of gap generator blank thickness on formability in multilayer stamp forming process[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(9): 2442-2448.

[39] 岳广全, 张嘉振, 孟松鹤, 刘 富, 王 裕, 张明义. 纤维金属层板结构的制造技术研究[C]//第十四届中国科协年会. 石家庄: 中国科技出版社, 2012: 1.

YUE Guang-quan, ZHANG Jiao-zhen, MENG Song-he, LIU Fu, WANG Yu, ZHANG Ming-yi. Manufacturing technology research of fiber metal lamellar structure[C]//The 14 Annual Meeting of China Association for Science and Technology. Shijiazhuang: China Science Publishing, 2012: 1.

[40] 李树健, 湛利华, 彭文飞, 周源琦. 先进复合材料构件热压罐成型工艺研究进展[J]. 稀有金属材料与工程, 2015, 44(11): 2927-2931.

LI Shu-jian, ZHAN Li-hua, PENG Weng-fei, ZHOU Yuan-qi. Research progress of autoclave molding for advanced composite components[J]. Rare Metal Materials and Engineering, 2015, 44(11): 2927-2931.

[41] 王永贵, 梁宪珠, 曹正华, 张博明, 戴福洪, 张 铖. 热压罐工艺成型先进复合材料构件的温度场研究综述[J]. 玻璃钢/复合材料, 2009(3): 81-85.

WANG Yong-gui, LIANG Xian-zhu, CAO Zheng-hua, ZHANG Bo-ming, DAI Fu-hong, ZHANG Cheng. Review of the temperature field research of autoclave moulding for advanced composite components[J]. Fiber Reinforced Plastics/Composites, 2009(3): 81-85.

[42] SINKE J. Development of fibre metal laminates: Concurrent multi-scale modeling and testing[J]. Journal of Materials Science, 2006, 41(20): 6777-6788.

[43] WU W, ABLIZ D, JIANG B, ZIEGMANN G, MEINERS D. A novel process for cost effective manufacturing of fiber metal laminate with textile reinforced pCBT composites and aluminum alloy[J]. Composite Structures, 2014, 108: 172-180.

[44] QAISER H, UMAR S, NASIR A, SHAH M, NAUMAN S. Optimization of interlaminar shear strength behavior of anodized and unanodized ARALL composites fabricated through VARTM process[J]. International Journal of Material Forming, 2014, 8(3): 1-13.

[45] CAREY C, CANTWELL W J, DEARDEN G, EDWARDS K R, EDWARDSON S P, WATKINS K G. Towards a rapid, non-contact shaping method for fibre metal laminates using a laser source[J]. International Journal of Advanced Manufacturing Technology, 2010, 47(5): 557-565.

[46] EDWARDSON S P, DEARDEN G, WATKINS K G, CANTWELL W J. Laser forming of fibre metal laminates[J]. Lasers in Engineering, 2005, 15(3): 233-255.

[47] CAREY C, CANTWELL W J, DEARDEN G, EDWARDS K R, EDWARDSON S P, WATKINS K G. Low power laser forming of glass fibre based fibre metal laminates[J]. Laser Forming, 2007, 5: 645-655.

[48] ZHANG R, LANG L, ZAFAR R, LIN L, ZHANG W. Investigation into thinning and spring back of multilayer metal forming using hydro-mechanical deep drawing (HMDD) for lightweight parts[J]. The International Journal of Advanced Manufacturing Technology, 2016, 82(5): 1-10.

[49] ZAFAR R, LANG L, ZHANG R. Experimental and numerical evaluation of multilayer sheet forming process parameters for light weight structures using innovative methodology[J]. International Journal of Material Forming, 2016, 9(1): 35-47.

[50] RUSSIG C, BAMBACH M, HIRT G, HOLTMANN N. Shot peen forming of fiber metal laminates on the example of GLARE[J]. International Journal of Material Forming, 2014, 7(4): 425-438.

[51] HU Y, ZHANG W, JIANG W, CAO L, SHEN Y, LI H, GUAN Z, TAO J, XU J. Effects of exposure time and intensity on the shot peen forming characteristics of Ti/CFRP laminates[J]. Composites Part A: Applied Science & Manufacturing, 2016, 91(1): 96-104.

[52] HU Y, ZHENG X, WANG D, ZHANG Z, XIE Y, YAO Z. Application of laser peen forming to bend fibre metal laminates by high dynamic loading[J]. Journal of Materials Processing Technology, 2015, 226: 32-39.

WU Xin-tong1, ZHAN Li-hua1, LI Shu-jian1, LI Wen-ke1, PENG Wen-fei2

(1. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

2. College of Mechanical Engineering and Mechanics, Ningbo University, Ningbo 315211, China)

Abstract: Fiber metal laminate is a novel functional material with unique structure and excellent characteristics, and it has good prospects for application. In this paper, the forming methods and technology of FMLs component were mainly introduced. In addition, the advantage and disadvantage of each method were also compared, and the development results of the forming process on FMLs component in recent years were summarized. Finally, combined with the research status at home and abroad, some considerations for the development trends of the forming process on FMLs component and existing problems were put forward.

Key words: FMLs component; forming process; research progress; development trend

Foundation item: Project(51675538) supported by the National Science Foundation of China; Project(2014CB046502) supported by the National Program on Key Basic Research Project, China

Received date: 2016-12-08; Accepted date: 2017-05-10

Corresponding author: ZHAN Li-hua; Tel: 0731-88830254; E-mail: yjs_cast@csu.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51675538);国家重点基础研究发展计划资助项目(2014CB046502)

收稿日期:2016-12-08;修订日期:2017-05-10

通信作者:湛利华,教授,博士;电话:0731-88830254;E-mail:yjs_cast@csu.edu.cn