文章编号:1004-0609(2016)-12-2506-10

等通道转角挤压对铝硅合金的硅形态及力学性能的影响

郑宇希1,马爱斌1, 2,江静华1, 2,宋 丹1, 2

(1. 河海大学 力学与材料学院,南京 210098;

2. 河海大学 宿迁研究院, 宿迁 223800)

摘 要:采用等通道转角挤压工艺(ECAP)对两种铸造铝硅合金(ZL101和ZL102)进行不同道次的加工,研究晶粒细化及硅形态对合金力学性能的影响。结果表明:多道次ECAP能有效细化针状共晶硅相并改善其在铝基体中分布的均匀性,具有尺寸细小、分布弥散且棱角钝化共晶硅的铝硅合金具有更优的力学性能;铸态合金ECAP加工后强度和韧性均获提高,固溶+16道次ECAP加工后ZL102合金的伸长率和抗拉强度约为铸态的5.04倍和1.39倍;随挤压道次的增加,两种合金的断裂方式均由脆性断裂向韧性断裂转变;固溶后挤压可获得优良的强韧组合,满足制造行业需要。

关键词:铝硅合金;等通道转角挤压;晶粒细化;共晶硅;力学性能

中图分类号:TG146.2 文献标志码:A

铸造铝硅合金具有流动性好、热裂倾向小、热传导性好、热膨胀系数小等一系列的优点,是汽车、造船、航空、航天及其他制造行业的重要结构材料[1]。目前工业中应用较多的ZL101和ZL102合金均为亚共晶铝硅合金,其铸态组织为共晶体(α(Al)+Si)和初生α(Al)基体相。Si是Al-Si系合金中的第二相,在没有经过变质处理或细化时,一般在共晶体中呈粗大的片状,甚至是粗大的多角板状,对合金的基体起到了严重割裂效果,致使合金的力学性能特别是塑韧性下降[2-3]。因此,采用先进工艺细化铝硅合金中的硅相和基体组织,控制硅相的分布、形状和大小,以提高合金综合力学性能是材料研究者近年来研究的重点。

目前,铝硅合金改变共晶硅形貌的主要方法有振动变质法、温度处理法以及化学变质剂法等,工业上主要采用加入变质剂的方法来实现对硅相的细化[4-6]。其中Na、Sr的变质效果最好。金属钠(Na) [7]对Al-Si共晶合金的共晶组织有很好的变质作用,但存在Na极易烧损,变质有效时间短,吸收率低,并且含量难预测等问题。借助先进的大塑性变形工艺 ——等通道转角挤压(ECAP),可有效细化铝合金的晶粒,并改善其力学性能[8-9]。细晶粒金属中裂纹不易萌生(应力集中少),也不容易传播(晶界曲折多),因而在断裂过程中吸收了更多的能量,表现出较高的韧性,所以ECAP工艺是一种既提高材料的强度,又提高材料塑性和韧性的方法。利用ECAP技术实现晶粒细化是提高金属强度和塑性的有效手段,已经被广泛应用于制备优质无裂纹超细晶金属材料[10-11]。但是,用ECAP技术细化多相合金晶粒的同时,第二相含量对基体细化效果及其分布特征的改变对合金力学行为的影响机制还有待研究。同时,固溶和时效处理是铝合金的常用热处理方法。铝硅二元合金在进行固溶处理过程中,硅颗粒的形态、尺寸和分布会发生很大程度的变化,过剩的硅原子会在固溶过程中溶入铝基体并在淬火处理后形成过饱和固溶体[12];在时效过程中,溶入铝基体的硅原子会在铝基体中聚集,形核并生长成硅的沉淀相[13]。因此,固溶和时效处理亦能有效改变铝硅合金中硅相的形状、大小和分布,可提高铝硅合金的断裂韧性和屈服强度[14]。前期试验还发现,在ECAP前进行固溶处理可减少挤压过程中的开裂现象。

因此,本文作者对不同ECAP加工道次ZL101、ZL102合金的组织演变和力学性能进行了研究,并结合固溶和时效处理进行分析对比,旨在为该类合金力学性能的提升及其加工工艺的改进提供参考。

1 实验

试验用原材料为市购ZL101和ZL102合金,两种铝硅合金的化学成分如表1所列。

利用自制ECAP模具对铸态铝硅合金进行多道次ECAP加工,挤压过程如图1所示。先将铸态合金依照模具尺寸切割成19.5 mm×19.5 mm×40 mm的块状试样,根据原理图1,将试样和滑块放入模具中,再将模具放入炉膛中加热至300 ℃后保温30 min进行挤压,挤压道次为4、8、12道次。每挤压一道次后,模具沿图1所示方向旋转90°,再进行下一道次的挤压,挤压过程中每4道次进行一次保温以保证挤压温度均在(300±5) ℃范围内。挤压过程中所需要的压力是靠挤压机的送油量大小来提供的。因此,挤压速率可通过送油阀门的圈数r来控制。在300 ℃的挤压温度下为保证挤压顺利进行,选用的挤压速率为v2r=12.67 mm/min。试验中,应将模具和滑块清理干净,并在待挤压试样和滑块表面涂覆固体润滑剂以减少挤压过程中试样与模具内壁的摩擦力。为消除挤压过程中产生的内应力,ECAP后试样均进行了去应力退火处理(即300 ℃下保温1 h后随炉冷却)。

对ZL101和ZL102合金进行固溶+16道次、固溶-时效处理以作对比。固溶工艺均为535 ℃下保温6 h后水淬,ZL101合金时效工艺为155 ℃下保温6 h后空冷,ZL102合金时效工艺为175 ℃下保温3 h后空冷。

将各试样加工成如图2所示的柱状拉伸试样,在Instron3367型双立柱台式电子试验机上进行室温拉伸实验,以获取各试样的屈服强度、抗拉强度、伸长率等力学性能参数。拉伸速率设为0.5 mm/min,为避免拉伸实验数据的偶然性,每种试样做4组拉伸实验,拉伸前用砂纸打磨其表面以降低表面粗糙度并使其两端面平行。对于ECAP试样,其轴线应与受挤压方向平行。

采用Olympus-BX51M型金相显微镜(Optical Microscope, OM)观察各试样的显微组织、初生硅的大小、形状及分布情况,金相侵蚀剂为体积分数为1%的HF水溶液,侵蚀时间为10~15 s;采用日立S3400N型的扫描电子显微镜(Scanning electric microscope, SEM)对拉伸试样的断口形貌进行观察。

表1 ZL101、ZL102合金的化学成分

Table 1 Chemical composition of ZL101 and ZL102 alloys

图1 ECAP加工过程示意图

Fig.1 Schematic illustration of ECAP technology

图2 拉伸试样示意图

Fig. 2 Illustration of tensile sample (Unit: mm)

2 结果与讨论

2.1 ECAP及固溶-时效对铸态铝硅合金显微组织的影响

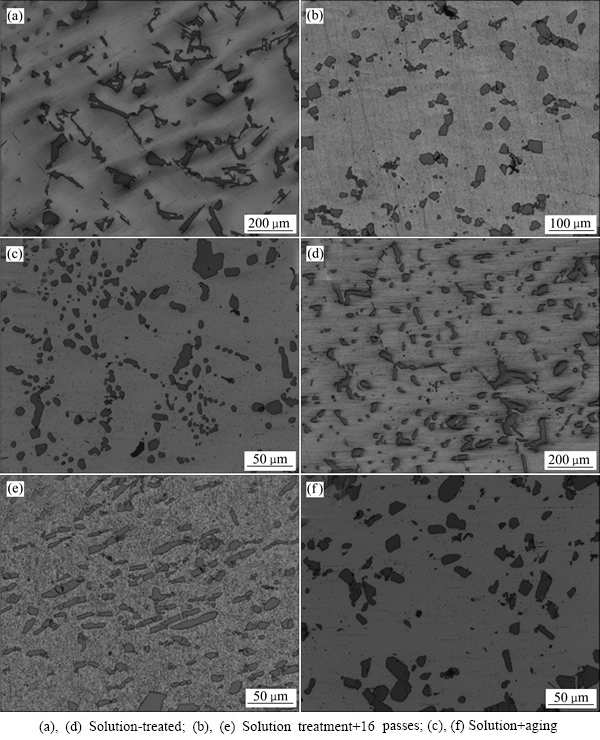

图3对比了铸态ZL101、ZL102合金经ECAP加工前后的显微组织。由图3(a)可知,铸态ZL101合金组织中,灰色的初生α(Al)基体上不均匀地分布着大量共晶硅,大部分共晶硅呈针片状,仅有少数呈短棒状和粒状,初生α(Al)呈树枝状。ZL101铸态合金的力学性能不太理想,主要归因于显微组织中共晶硅的形态特征。由图3(b)可知,铸态ZL102合金中,初生α(Al)基体上不均匀分布的共晶硅亦大都呈针片状,有少数呈多角板状,具有较锋利的棱角,仅极少数呈短棒状甚至粒状。

图3 不同ECAP道次后铝硅合金显微组织形貌图

Fig. 3 Microstructures of Al-Si alloys with various ECAP passes

由图3(c)~(d)可知,ZL101和ZL102合金经4道次ECAP加工后,挤压面出现细微的挤压流纹,但整体组织特征仍与铸态组织相似。由图3(e)~(f)可知,ZL101和ZL102合金经12道次加工后,针状、棒状、多角板状的共晶硅被机械剪碎至粒状,已基本弥散均匀地分布在α(Al)基体上。对比ZL101和ZL102显微组织可以发现:铸态下ZL101合金组织中的共晶硅尺寸比ZL102合金组织中的共晶硅尺寸小,故经过ECAP加工使组织均匀细化后,ZL101合金组织中的粒状共晶硅更加细小,而后者组织分布更均匀。

图4所示为固溶态ZL101和ZL102合金经ECAP或时效处理前后的金相组织。两种合金经固溶处理 后,共晶硅在基体上呈较为弥散的分布状态,且尺寸发生不同程度的变大,其形状由针状变为无规的多边形状,有锋利棱角,尺寸和形态分布不均匀。16道次ECAP加工和时效处理后,共晶硅得到显著的细化效果,其分布变得更加弥散,且使固溶态下尺寸和形状分布不均匀的情况得到了改善。与ECAP加工后试样的组织相比,经时效后试样组织中有更为细小的共晶硅弥散分布于基体中,且多数呈粒状,也有少数球状和无规则状,故时效处理对共晶硅尺寸的细化和棱角的钝化效果更好。

图4 固溶态ZL101和ZL102合金经ECAP或时效处理前后的显微组织图

Fig. 4 Microstructures of ZL101((a)-(c)) and ZL102((d)-(f)) alloys

2.2 ECAP及固溶-时效对铸态铝硅合金力学性能的影响

图5所示为两种合金经不同加工处理后试样的拉伸力学性能。铝硅共晶是一种硬、脆组织,尤其是粗大的共晶硅片对基体的割裂作用和应力集中效应都将极大的恶化铝硅合金铸件的力学性能[2]。铸态下,由于合金中存在大量严重割裂基体的针片状、多角板状共晶硅导致产生应力集中,在拉伸过程中极易产生裂纹源,因此未经加工的铸态铝硅合金的抗拉强度低、塑性差[15]。铸态ZL101和ZL102合金的抗拉强度分别为226 MPa和150 MPa,伸长率分别为5.24%和5.18%。

由图5(a)和(c)可知,随着挤压道次的增加,两种合金的屈服强度、抗拉强度、伸长率均呈上升趋势。12道次挤压后,ZL101和ZL102合金的抗拉强度分别达277.2 MPa和237.5 MPa,约为铸态的1.23倍和1.58倍;ZL101和ZL102合金的伸长率分别为17.3%和24.2%,约为铸态的3.30倍和4.67倍。两种合金经最初4道次加工后伸长率即得到显著的提升。

由图5(b)和(d)可知,与固溶+时效处理的试样相比,固溶+16道次合金的屈服强度和伸长率均更高。对ZL101合金:固溶+时效和固溶+16道次试样的抗拉强度分别为304 MPa和265.7 MPa,约为铸态的1.35倍和1.18倍;固溶+时效和固溶+16道次试样的伸长率分别为9.78%和17.76%,约为铸态的1.87倍和3.39倍。对ZL102合金:固溶+时效和固溶+16道次试样的抗拉强度分别为174.4 MPa和209.5 MPa,约为铸态的1.16倍和1.39倍;固溶+时效和固溶+16道次试样的伸长率分别为9.82%和26.1%,约为铸态的1.90倍和5.04倍。

图6对比了两种合金在相同加工状态下的屈服强度、抗拉强度和伸长率。由图6可知,两种铸态合金的强度和伸长率均随着挤压道次的增加而增加,变化规律基本相同。两种合金经固溶+16道次ECAP加工后抗拉强度略有降低,而伸长率更大;固溶时效处理后两种合金的屈服强度较铸态合金有所提高,但不及固溶+16道次ECAP加工试样提高明显,且后者塑性更佳。

图5 ZL101和ZL102合金经不同加工后的拉伸应力-应变曲线

Fig. 5 Engineering stress-strain curves of ZL101 ((a), (b)) and ZL102((c), (d)) alloys with various processing histories

图6 不同加工状态下ZL101和ZL102合金力学性能的对比

Fig. 6 Variation of mechanical behaviors of ZL101 and ZL102 alloys

ZL101合金与ZL102合金的Si含量分别为6.5%~ 7.0%和10%~13%,均为亚共晶铝硅合金,且ZL102合金的硅含量稍高。由图6可知,ZL101合金的抗拉强度和屈服强度比ZL102合金的更高,而伸长率低于ZL102。这是由于铸态ZL102合金中含有更为粗大且棱角锋利的共晶硅相,对基体的割裂作用以及棱角处引起的应力集中更加严重,在受力时易形成裂纹源,裂纹源的形成可以使钉扎的位错得到松弛,降低了ECAP的加工硬化效果,这就使得挤压态ZL102的强度降低,但其塑韧性却更优。而ZL101合金中的针状共晶硅相更加细小,故经ECAP后,ZL101合金中弥散分布于α(Al) 基体上的共晶硅颗粒之间的位错滑移距离更短,在共晶硅颗粒界面处的位错塞积群长度减小,且减少了应力集中,延缓裂纹的形成,故ZL101合金的强度更高。

2.3 拉伸断口形貌分析

图7所示为不同加工状态下ZL101合金的拉伸试样断口形貌。由图7(a)可知,铸态ZL101合金拉伸断口中仅存在少数卵形韧窝,韧窝很浅且直径较大,断口上存在较多撕裂棱,微观上看属于准解理断裂;由图7(b)可知,合金经12道次ECAP加工后,拉伸试样断口中可看到大片互相连接,尺寸不均匀且较深的撕裂韧窝,属于韧性断裂;由图7(c)可知,固溶+16道次处理后合金的拉伸试样断口有直径大且深的韧窝,属于韧性断裂;由图7(d)可知,经固溶时效处理后合金的拉伸试样断口中韧窝数量明显减少,出现解理断裂区,材料韧性下降。

图8所示为不同加工状态下ZL102合金的拉伸试样断口形貌。由图8(a)可知,铸态ZL102合金拉伸试样的断面由一系列解理面构成,高度不同的解理面相交形成了众多的解理台阶,几乎没有韧窝,断裂方式属于典型的解理断裂;由图8(b)可知,经12道次ECAP加工后ZL102合金的拉伸试样,其断面由大量相互连接的拉长韧窝和卵形韧窝构成,韧窝较深,尺寸小且较均匀,属于韧性断裂;由图8(c)可知,固溶+16道次处理后合金试样的拉伸断口有直径大且深的韧窝,属于韧性断裂;由图8(d)可知,经固溶+时效处理后合金的拉伸断面存在解理面和解理台阶,还有部分撕裂棱,断裂方式以解理断裂为主,材料韧性下降。ZL102合金经固溶+时效处理后抗拉强度提高不大,这与该试样本身存在的孔洞、疏松等铸造缺陷密切相关。

图7 不同加工状态下ZL101合金拉伸试样断口的SEM像

Fig. 7 SEM images of tensile fracture surfaces of ZL101 alloys with various processing histories

图 8 不同加工状态下ZL102合金拉伸试样断口的SEM像

Fig. 8 SEM images of tensile fracture surfaces of ZL102 alloys with various processing histories

综上所述,两种铸态合金随着ECAP道次增加,合金组织变得越来越均匀,试样拉伸断口的韧窝变深且数量增加,韧窝尺寸变小,合金的断裂方式由解理断裂向韧性断裂转变。因此,ECAP加工后材料韧性得到提高;固溶+16道次ECAP加工和固溶+时效处理均能提高合金的韧性,且前者提高效果更明显。

2.4 硅形态对铝硅合金力学性能的影响

由图3(a)~(b)可知,铸态下ZL101和ZL102合金中的共晶硅相分布很不均匀,多数共晶硅的相间距很大,位错滑移距离长,共晶硅界面处的位错塞积群长度大,该处的应力集中严重,易产生裂纹源,降低了合金的力学性能。ECAP加工和固溶+ECAP等工艺加工过程中发生了不同程度的层错、位错增殖、动态回复以及应力松弛等[11],使得共晶硅在基体上的分布变得弥散均匀,共晶硅界面处的位错塞积群长度减少,应力集中减小,延缓裂纹的萌生,故共晶硅在α(Al)基体上弥散分布有益于提高铝硅合金的力学性能。

KIM等[16]对Al-Si-Mg合金进行ECAP加工后发现,该合金经6道次挤压后晶粒细化至2~3 μm,经10道次挤压后组织更加均匀,基体中的共晶硅被打碎,且基体不断被细化,综合力学性能显著提高。NIINOMI等[17]的研究也表明,铝硅合金的力学性能与共晶硅的形貌、尺寸和分布以及铝基体的枝晶尺寸密切相关。铸态ZL101和ZL102合金组织中的共晶硅多呈粗大针片状、部分呈多角板状,会对α(Al)基体的连续性产生严重的割裂作用[15],在合金承载时易产生应力集中,萌生裂纹源,降低材料的拉伸力学性能,故铸态下的两种合金强度和塑性均不高。采用ECAP技术能有效的细化晶粒,使材料的力学性能得到较大提高,这主要是由于材料发生了细晶强化和位错强化[18]。

ECAP加工后能有效提高ZL101和ZL102合金的力学性能,主要归因于ECAP能有效细化共晶硅,改善共晶硅的形貌,使得共晶硅的形状在挤压后变为颗粒状或球状,且棱角在铸态共晶硅的基础上发生不同程度的钝化。一方面减少了应力集中,延缓了裂纹的形成;另一方面颗粒状的共晶硅可钉扎位错,提高ECAP的强化效果,使合金强度提高。同时,ECAP加工和固溶+ECAP等处理后,由于共晶硅尺寸变小,位错滑移距离缩短,在硅颗粒界面处的位错塞积群变短,从而降低界面处的应力集中,降低了裂纹萌生的几率,这也是ZL101合金强度高于ZL102合金的原因之一。并且,细小的共晶硅粒也比较容易协同基体的塑性变形,再加上晶界对裂纹的扩张也有一定的阻碍作用,晶粒细化使得晶界数量增多,使裂纹扩展困难[19-20]。因此,具有尺寸细小、形貌圆钝化共晶硅颗粒的铝硅合金其力学性能更优。

3 结论

1) ECAP能有效地细化ZL101和ZL102合金的组织,共晶硅的细化程度随着ECAP道次的增加而增大,并由针片状变为粒状且棱角钝化。共晶硅的细化、形貌钝化及其在基体上的均匀分布有利于提高合金的力学性能。

2) ECAP加工显著改善了铸态铝硅合金的塑性。挤压12道次后,ZL101合金伸长率达17.3%(约为铸态的3.3倍),ZL102合金伸长率达24.2%(约为铸态的4.67倍)。塑性提升主要发生在前4道次ECAP加工,随挤压道次增加,伸长率的增幅较小。

3) ECAP能有效提高铸态铝硅合金的屈服强度和抗拉强度。挤压12道次后,ZL101合金的抗拉强度达277.2 MPa(约为铸态的1.23倍),ZL102合金的抗拉强度达237.5 MPa(约为铸态的1.58倍)。

4) ECAP加工提高了铝硅合金的韧性。随着ECAP道次增加,合金的断裂方式由解理断裂向韧性断裂转变。

5) 固溶后进行ECAP可获得优良的强韧组合,固溶+16道次ECAP加工后ZL102合金的伸长率和抗拉强度分别为26.1%和209.5 MPa,约为铸态的5.04倍和1.39倍。

REFERENCES

[1] 杨伏良, 易丹青, 刘 泓, 张 伟. 高硅铝合金粉末的高温空气氧化预处理工艺[J]. 中国有色金属学报, 2007, 17(7): 1166-1171.

YANG Fu-liang, YI Dan-qing, LIU Hong, ZHANG Wei. Pretreatment technology of high-silicon aluminum alloy powder in high temperature atmosphere oxidation[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(7): 1166-1171.

[2] 赵志龙, 刘 林. ZL102铝硅合金的脉冲电变质处理及其对力学性能的影响[J]. 铸造, 2005, 54(9): 892-894.

ZHAO Zhi-long, LIU Lin. The effect of pulse electric discharging modification on microstructure and mechanical properties of ZL102 Al-Si alloy[J]. Foundry, 2005, 54(9): 892-894.

[3] 黄晓锋, 冯 凯, 谢 锐. Mg及Mn元素对Al-Si合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2012, 22(8): 2196-2204.

HUANG Xiao-feng, FENG Kai, XIE Rui. Effects of Mg and Mn element on microstructure and mechanical properties of Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2196-2204.

[4] 张金山, 许春香, 韩富银. 复合变质对过共晶高硅铝合金组织和性能的影响[J]. 中国有色金属学报, 2002, 12(S1): s107-s110.

ZHANG Jin-shan, XU Chun-xiang, HAN Fu-yin. Effect of composite modifier on structures and properties of hypereutectic Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(S1): s107-s110.

[5] 赵爱民, 毛卫民, 甄子胜, 姜春梅, 钟雪友. 冷却速度对过共晶铝硅合金凝固组织和耐磨性能的影响[J]. 中国有色金属学报,2001, 11(5): 827-834.

ZHAO Ai-Min, MAO Wei-min, ZHEN Zi-sheng, JIANG Chun-mei, ZHONG Xue-you. Effects of cooling rate on solidification microstructures and wear resistance of hypereutectic Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(5): 827-834.

[6] LU Shu-zu, ANGUS H. Growth mechanisms of silicon in AL-Si alloys[J]. Journal of Crystal Growth, 1985, 73(2): 316-328.

[7] 姚书芳, 毛卫民, 赵爱明, 钟雪友. 铸造铝硅合金细化变质处理的研究进展[J]. 铸造, 2000, 49(9): 512-515.

YAO Shu-fang, MAO Wei-min, ZHAO Ai-ming, ZHONG Xue-you. The development of refining and modification of cast Al-Si alloy[J]. Foundry, 2000, 49(9): 512-515.

[8] MA Ai-bin, SUZUKI K, SAITO N, NISHIDA Y, TAKAGI M, SHIGEMATSU I, IWATA H. Impact toughness of an ingot hypereutectic Al-23 mass% Si alloy improved by rotary-die equal-channel angular pressing[J]. Materials Science and Engineering A, 2005, 399(1/2): 181-189.

[9] 高雷雷, 程先华. 等通道转角挤压对铝青铜合金组织及摩擦学性能的影响[J]. 上海交通大学学报, 2008, 42(9): 1420-1423.

GAO Lei-lei, CHENG Xian-hua. Microstructure and tribological properties of aluminum bronze alloy produced by equal channel angular extrusion[J]. Journal of Shanghai Jiaotong University, 2008, 42(9): 1420-1423.

[10] 何运斌, 潘清林, 覃银江, 刘晓艳, 李文斌, CHIU Y L, CHEN J J J. 等通道角挤压制备细晶ZK60镁合金的组织与力学性能[J].中国有色金属学报,2010, 20(12): 2274-2282.

HE Yun-bin, PAN Qing-lin, QIN Yin-jiang, LIU Xiao-Yan, LI Wen-bin, CHIU Y L, CHEN J J J. Microstructure and mechanical properties of ultra-fine grain ZK60 magnesium alloy processed by equal channel angular pressing[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(12): 2274-2282.

[11] 韩富银, 王 萍, 田林海, 梁 伟, 游家学, 钟茜婷. 等通道转角挤压对耐热镁合金AZ61-4Si组织及性能的影响[J]. 稀有金属材料与工程, 2013, 42(7): 1497-1501.

HAN Fu-yin, WANG Ping, TIAN Lin-hai, LIANG Wei, YOU Jia-xue, ZHONG Xi-ting. Effect of equal channel angular pressing on microstructure and properties of AZ61-4Si heat-resistant magnesium alloy[J]. Rare Metal Materials and Engineering, 2013, 42(7): 1497-1501.

[12] 龙慧池, 陈江华, 刘春辉, 李祥亮. Al-7Si合金在热处理过程中的显微结构演变[J]. 电子显微学报,2013, 32(1): 18-24.

LONG Hui-chi, CHEN Jiang-hua, LIU Chun-hui, LI Xiang-liang. Microstructure development during heat treatment in an Al-7Si alloy[J]. Journal of Chinese Electron Microscopy Society, 2013, 32(1): 18-24.

[13] LIU Chun-hui, CHEN Jiang-hua, LI Cong, WU Cui-lan, LI Dian-zhong, LI Yi-yi. Multiple silicon nanotwins formed on the eutectic silicon particles in Al-Si alloys[J]. Scripta Materialia, 2011, 64(4): 339-342.

[14] PENG Ji-hua, TANG Xiao-long, HE Jian-ting, XU De-ying. Effect of heat treatment on microstructure and tensile properties of A356 alloys[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(9): 1950-1956.

[15] 曾 斌. 过共晶铝硅合金的变质处理及其性能的研究[J]. 轻金属, 2012, (11): 56-58.

ZENG Bin. Research on modification processing and performance in hyper-eutectic Al-Si alloy[J]. Light Metals, 2012, (11): 56-58.

[16] KIM J C, NISHIDA Y, ARIMA H, ANDO T. Microstructure of Al-Si-Mg alloy processed by rotary-die equal channel angular pressing[J]. Materials Letters, 2003, 57(11): 1689-1695.

[17] NIINOMI M, KOBAYASHI T. Fracture characteristics analysis related to the microstructures in titanium alloy[J]. Materials Science and Engineering A, 1996, 213(1): 16-24.

[18] 丁雨田, 刘 博, 郭廷彪, 胡 勇, 李海龙, 赵珺媛. 等通道转角挤压过程中纯铜位错密度变化和力学性能[J]. 中国有色金属学报, 2014, 24(8): 2057-2064.

DING Yu-tian, LIU Bo, GUO Ting-biao, HU Yong, LI Hai-long, ZHAO Jun-yuan. Dislocation density variation and mechanical properties of pure copper via equal channel angular pressing[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(8): 2057-2064.

[19] 刘扭参, 刘忠侠. 复合变质对Al-20Si合金冲击性能的影响[J]. 特种铸造及有色合金, 2008, 28(12): 975-977.

LIU Niu-can, LIU Zhong-xia. Influence of mixed modification on impact toughness of hypereutectic Al-20Si alloy[J]. Special Casting & Nonferrous Alloys, 2008, 28(12): 975-977.

[20] 陈 鼎, 陈振华. 铝合金在低温下的力学性能[J]. 宇航材料工艺, 2000, 30(4): 1-7.

CHEN Ding, CHEN Zhen-hua. Mechanical properties of pure aluminum alloys at cryogenic temperatures[J]. Aerospace Materials & Technology, 2000, 30(4): 1-7.

Effect of equal-channel angular pressing on Si particles morphology and mechanical properties of Al-Si alloys

ZHENG Yu-xi1, MA Ai-bin1, 2, JIANG Jing-hua1, 2, SONG Dan1, 2

(1. School of Mechanics and Materials, Hohai University, Nanjing 210098, China;

2. Suqian Institute, Hohai University, Suqian 223800, China)

Abstract: Two casting Al-Si alloys(ZL101 and ZL102) were processed by multi-pass equal-channel angular pressing (ECAP) for grain refinement, and the effects of morphology change of Si particles on their mechanical behaviors were studied. The results show that ECAP could effectively reduce the size of needle-like eutectic silicon and homogeneously disperse it in the Al matrix. The alloy with small and obtuse silicon particles dispersed in the Al matrix has better mechanical behaviors. ECAP can simultaneously improve the strength and plasticity of the as-cast alloys. The elongation and the tensile strength of the ZL102 alloy after solution-treatment plus 16 ECAP passes are 5.04 and 1.39 times as much as those of the as-cast sample, respectively. With the increase of the pressing pass, the fracture mechanism of two alloys changes from brittle fracture to ductile fracture. The combination of solution treatment and ECAP can obtain excellent strength and plasticity of the Al-Si alloys, which can meet the needs of manufacturing industry.

Key words: Al-Si alloy; equal-channel angular pressing; grain refinement; eutectic silicon; mechanical behavior

Foundation item: Project(BK20131373) supported by the Natural Science Foundation of Jiangsu Province, China

Received date: 2015-09-29; Accepted date: 2016-04-08

Corresponding author: MA Ai-bin; Tel: +86-25-83787239; E-mail: aibin-ma@hhu.edu.cn

(编辑 王 超)

基金项目:江苏省自然科学基金资助项目(BK20131373)

收稿日期:2015-09-29;修订日期:2016-04-08

通信作者:马爱斌,教授,博士;电话:025-83787239;E-mail: aibin-ma@hhu.edu.cn