基于主动视觉的测量装置精度校准方法

王宪1,谭建平1,陈国强1,成小乐2

(1. 中南大学 机电工程学院,湖南 长沙,410083;

2. 中国重型机械研究院有限公司,陕西 西安,710032)

摘要:针对工业在线监测对测量装置精度及稳定性的要求,对视觉测量装置精度校准及维护方法进行研究。分析透视原理下引入图像畸变的测量装置成像模型,推导测量装置相对基准激光做直线运动时光斑在畸变图像中的轨迹方程,提出一种基于主动视觉的测量装置精度校准方法:首先,通过控制测量装置做二维平移运动得到校准所需的特征点信息;接着,利用光斑的畸变轨迹方程求解测量图像的畸变系数并对图像进行畸变校正;最后,求解图像平面到被测平面的单应性矩阵从而完成精度校准。对特征点的布置方式进行优化。研究结果表明:校准后的定位测量峰值误差为0.373像素,均方根误差为0.178像素。该方法精度较高且易于实施,能满足工业在线检测的要求。

关键词:在线监测;计算机视觉;精度校准;主动视觉

中图分类号:TP391 文献标志码:A 文章编号:1672-7207(2014)04-1071-06

Active vision-based accuracy calibration technology for measurement devices

WANG Xian1, TAN Jianping1, CHEN Guoqiang1, CHENG Xiaole2

(1. School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

2. China National Heavy Machinery Research Institute Co. Ltd., Xi’an 710032, China)

Abstract: The method for the accuracy calibration and maintenance of vision measuring device was studied to meet the requirement of the accuracy and stability of the measurement device in industrial online monitoring. An imaging model to which image distortion was introduced in the principle of perspective was analyzed. The trajectory equation of spots moving in the distortion image when the measuring device was in linear motion in relation to the laser was deduced. The method for accuracy calibration of active vision-based measurement device was proposed. The procedures were as follows: Firstly, gathering the information on feature points necessary for calibration from the in-plane translational motion of the measurement device under control; secondly, obtaining the distortion coefficient of measurement image by the spot trajectory equation and correcting the image distortion; and at last, getting the homography matrix between the image plane and the measured plane to complete the accuracy calibration. The layout of the feature points was optimized. The experimental results indicate that the peak value error of centering measurement is 0.373 pixel, and the root-mean-square error is 0.178 pixel. The method is easily applicable and accurate enough for industrial online monitoring.

Key words: online monitoring; computer vision; accuracy calibration; active vision

近年来,计算机视觉技术发展极为迅速,被大量的应用到工业测试领域。在大型挤压机活动部件五自由度实时监测系统[1]中,测量装置的制造、安装误差以及检测图像的几何畸变均会对测量系统的测量精度产生不利影响,为了得到较高的测量精度,需对测量装置进行精度校准[2];另外,125 MN挤压机中心在线监测系统[3]的实际应用表明,系统长期工作还会出现精度下降现象,定期对装置进行精度维护也是保证监测系统能在工业现场稳定工作的重要途径。测量装置的精度校准和维护可归结为二维测量系统标定问题,且要求方法精度较高、易于实施。常用的标定方法包括传统标定方法[4]、自标定方法[5]和主动视觉标定方法[6]。传统标定方法是用一个精度很高的标定参照物, 通过空间点和图像点的对应关系求取未知参数,可分为以下几类:非线性优化法、线性变换解法和两步法[7]。传统标定方法标定精度高,但标定过程复杂且在很多场合无法使用。自标定方法不需要标定参照物,仅利用利用图像自身信息完成测量系统的标定,主要有求解Kruppa方程法和分层逐步标定法[8],灵活性强但精度不高, 鲁棒性差。基于主动视觉的标定是指让相机做可控运动, 利用该运动的特殊性来实现系统标定。常用的主动视觉标定方法有:基于纯旋转的标定方法、基于平面正交运动的标定方法和基于无穷远平面单应性矩阵的标定方法[9-11]等,这些方法精度较高且鲁棒性好,但运动过于复杂,在工业现场难以实施。朱嘉等[12]提到了一种基于二维平移运动的标定方法,该方法简化了标定过程中运动的复杂程度,但该方法先采用线性模型求解部分参数, 然后考虑畸变引入非线性优化,对噪声和初值敏感,且考虑的参数过多,难以得到稳定的结果。综合上述方法的优缺点,本文作者提出了一种基于主动视觉的测量装置精度校准方法,该方法通过控制测量装置相对基准激光做二维平移运动得到校准所需的特征点信息,易于在工业现场实施;校准过程分图像畸变校正和位置误差校正两步,对特征点的布置方式进行了优化,精度较高且过程简便,为用于工业在线监测的测量装置精度校准提供了一种有效的解决方案。

1 测量装置成像模型

透视原理下的测量装置成像模型如图1所示。OwXwYwZw是世界坐标系,OcXcYcZc是相机坐标系。相机坐标系原点在光学中心,Zc轴与光轴方向重合。OXY是图像平面坐标系,图像坐标系的X轴、Y轴分别与Xc轴、Yc轴平行。

激光束在接收装置被测平面上形成光斑,P为光斑中心点,P点在世界坐标系中的坐标为(xw,yw,zw),在相机坐标系中的坐标为(xc,yc,zc)。P点的世界坐标系及相机坐标存在旋转和平移变换关系,P投影到图像平面上对应的理想成像点为Pu(xu,yu)。将坐标写成齐次坐标形式,引入共面约束(zw=0),可得世界坐标到图像坐标的变换关系:

(1)

(1)

其中:t为比例系数;H为3阶方阵,称为物体平面到图像平面的单应性矩阵。

图1 透视原理下的测量装置成像模型

Fig. 1 Imaging model in principle of perspective

实际成像时,由于非线性畸变效应,点P将变换成图像中的点Pd(xd,yd),畸变因素的综合影响可以用数学模型表示[13]:

(2)

(2)

(3)

(3)

式中:k1,k2,k3,k4和k5为畸变系数;r为畸变半径, 。式(2)和式(3)中图像畸变的第1部分为径向畸变,第2部分为切向畸变。对测量装置的非线性畸变和图像平面与被测平面的位置误差进行校正是实现高精度图像测量的必要条件。

。式(2)和式(3)中图像畸变的第1部分为径向畸变,第2部分为切向畸变。对测量装置的非线性畸变和图像平面与被测平面的位置误差进行校正是实现高精度图像测量的必要条件。

2 优化的精度校准算法

2.1 非线性畸变校正原理

2.1.1 直线轨迹畸变方程

本文的方法是通过控制测量装置相对基准激光做二维平移运动得到校准所需的特征点信息,在实施过程中干扰因素较多,若考虑的畸变参数过多,容易造成结果不稳定, 因此,需在保证精度的前提下对畸变模型进行简化。文献[14]指出,对于畸变较小的工业相机,仅把径向畸变考虑到1阶,就可达到较高的校正精度,已能满足大多数工业在线检测需求,则畸变模型可简化为:

(4)

(4)

(5)

(5)

若成像系统不存在畸变,则由单应性变换的性质可知,测量装置做直线运动时,激光光斑在图像坐标系中的轨迹也为直线,有

(6)

(6)

将式(6)与式(4)和式(5)联立,可推导出畸变后像素坐标的轨迹方程:

(7)

(7)

2.1.2 参数求解

式(7)中共包含3个未知数,因此,求解某一畸变轨迹方程至少需要3个点的坐标。为减小噪声的影响,本文的方法采集更多点的坐标构造一个超定方程组,用最小二乘法求其鲁棒解。若已知一条畸变轨迹上n个点坐标为Pdi(xdi,ydi)(i=1,2,…,n),由最小二乘原理构造目标函数:

(8)

(8)

未知参数按照目标函数取最小值确定,由极值原理可知, 欲使f值为最小, 必有

(9)

(9)

由此得到一个线性方程组,求解即可得到畸变轨迹方程的鲁棒解。

2.1.3 畸变系数的全局最优估计

测量装置成像系统是复杂的非线性系统, 式(2)和式(3)的畸变模型只是对实际系统的近似。为实现整个测量范围内较高的检测精度,需通过分布在视场范围内多条畸变轨迹对畸变系数进行全局最优估计。本文构造全局最优估计目标函数:

(10)

(10)

式中: (i=1,2,…,n;j=1,2,…,m)为第j条轨迹上第i个点的坐标;m为轨迹的条数;aj和bj是求解得到的第j条轨迹的未知参数。按照F值最小化准则,即可求解全局最优畸变系数

(i=1,2,…,n;j=1,2,…,m)为第j条轨迹上第i个点的坐标;m为轨迹的条数;aj和bj是求解得到的第j条轨迹的未知参数。按照F值最小化准则,即可求解全局最优畸变系数 。

。

得到 后,代入式(4)和式(5),就能由畸变后的坐标求得理想成像点的坐标。

后,代入式(4)和式(5),就能由畸变后的坐标求得理想成像点的坐标。

2.2 位置误差校正原理

完成非线性畸变校正后,通过求解被测平面到图像平面的单应性矩阵完成位置误差校正。

将式(1)中单应性矩阵H写成元素形式,消去比例系数t并展开,可得:

(11)

(11)

式(11)的9个参数中,独立的有8个,为保证解的唯一性,进行规格化处理,令h33=1。设已知的N个点的世界坐标为 ,其对应的畸变校正后图像点为

,其对应的畸变校正后图像点为 (k=1,2,…,N)。则当N=4时方程组有唯一确定的解,本文采集更多特征点的空间与图像对应位置信息,通过最小二乘法来估计H。令

(k=1,2,…,N)。则当N=4时方程组有唯一确定的解,本文采集更多特征点的空间与图像对应位置信息,通过最小二乘法来估计H。令

,

,

,

,

则式(11)得到的2N个方程可写成矩阵形式:

AS=U (12)

其中:

S依据最小二乘原理的最优解 为

为

(13)

(13)

由 即可得到单应性矩阵的最优估计

即可得到单应性矩阵的最优估计 。

。

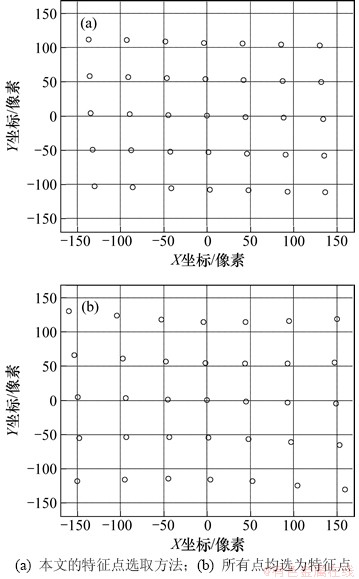

2.3 特征点的选择

为保证精度并简化校准过程,本文对特征点在视场内的布置方式进行了优化,如图2所示,大多数特征点均分别位于横向和纵向两条直线轨迹上,这些点在按照2.1节的方法进行非线性畸变校正时可被两次利用,提高了数据的使用效率;另外,特征点的布置避开视场中心,这是因为,由式(4)和式(5)可知,在图像的中心区域非线性畸变的绝对值较小,依据该区域内的点计算畸变系数受光斑中心定位误差影响较大。

图2 特征点布置示意图

Fig. 2 Illustration of feature points layout

摄像机的畸变系数仅需1次求解以后不再变化,因此在进行检测装置精度维护时,可根据实际情况选择更少的特征点,仅按照2.2节的方法对H进行最优估计即可。

3 实验及分析

下面通过对一实际视觉测量装置进行精度校准来验证本文算法的有效性。

实验系统由发射装置[15]、运动平台和测量装置组成,接收装置因长期使用已出现检测精度下降现象。激光发射器为准直扩束激光器,波长650 nm、功率20 mW,接收装置中图像传感器的分辨率为320像素×240像素,为保证光斑中心检测的精度,中心定位采用了文献[16]中经优化的算法。图像处理及数据处理算法是在PC机(主频 2.1 G双核处理器、内存 2 G)上通过Visual C++ 6.0和matlab 6.5实现的。

通过运动平台控制测量装置相对基准激光做二维平移运动,采集一组呈7×5阵列分布的光斑中心坐标数据,同时记录测量装置的移动距离,光斑中心在图像坐标系中的原始坐标数据如图3所示。

由图3可知:在图像中心区域,光斑中心的轨迹基本呈直线,非线性畸变较小;在图像边缘区域,光斑中心的轨迹可见明显的弯曲,非线性畸变较大,其规律符合式(2)和式(3)对非线性畸变的描述。在畸变较小的中心区域,轨迹直线与图像坐标轴呈一定角度,表明在该测量装置中,图像平面和被测平面存在相对位置误差。对该组数据的分析表明,非线性畸变和位置误差均对光斑中心定位产生了不利影响。

按照本文的特征点选取方法,排除位于视场中心区域内3×3个点坐标数据,计算得到的 为3.56×10-6,畸变校正后坐标数据如图4(a)所示;把所有检测点均作为特征点计算得到的

为3.56×10-6,畸变校正后坐标数据如图4(a)所示;把所有检测点均作为特征点计算得到的 为1.07×10-5,畸变校正后坐标数据如图4(b)所示。

为1.07×10-5,畸变校正后坐标数据如图4(b)所示。

图3 原始特征点坐标

Fig. 3 Original coordinate of feature points

图4 校正后的特征点坐标

Fig. 4 Corrected coordinate of feature points

在图4(a)中,直线轨迹的弯曲现象基本被消除,表明本文方法能有效的校正图像的非线性畸变;在图4(b)中,特征点轨迹呈现与原始坐标数据方向相反的弯曲,非线性畸变未能得到有效的校正,这是因为依据中心区域内的点计算畸变系数受中心定位的随机误差影响较大,把该区域内的点作为特征点,不但过程繁琐,而且求解畸变系数的精度也明显降低。本文的特征点选择方法更为合理。

得到 和

和 后,通过一组相对位移检测来验证本文算法对检测精度的校准作用。检测过程为:把光斑移动到靠近图像中心的区域,初始位置设为基准点,通过运动平台移动接收装置,让光斑逐渐向图像边缘移动,接收装置在水平和竖直方向每分别移动1 mm采集1次图像,并对光斑相对位移进行测定。在实验中,通过物/像比例尺标定得到单像素尺寸为0.343 1 mm×0.343 1 mm。

后,通过一组相对位移检测来验证本文算法对检测精度的校准作用。检测过程为:把光斑移动到靠近图像中心的区域,初始位置设为基准点,通过运动平台移动接收装置,让光斑逐渐向图像边缘移动,接收装置在水平和竖直方向每分别移动1 mm采集1次图像,并对光斑相对位移进行测定。在实验中,通过物/像比例尺标定得到单像素尺寸为0.343 1 mm×0.343 1 mm。

物/像比例标定法和本文精度校准方法的定位误差绝对值曲线如图5所示。由图5可知:物/像比例标定方法的测量峰值(PV)误差为0.816像素,均方根(RMS)误差为0.261像素,在接近图像边缘区域,测量精度明显降低,这是因为在这一区域图像的非线性畸变效应更显著,且未能修正;采用本文方法校准精度后PV误差降低到0.373像素,RMS误差降低到0.178像素,两者均有明显的改善,图像边缘区域与中心区域的测量精度基本保持一致。本文方法能较好校准测量装置中存在的非线性误差和位置误差,得到较高的图像测量精度。

图5 定位误差绝对值对比曲线

Fig. 5 Comparison curve of absolute locating errors

4 结论

(1) 分析了透视成像原理下包含非线性畸变的检测装置成像模型,推导了测量装置相对基准激光做直线运动时光斑在畸变图像中的轨迹方程,提出了一种基于主动视觉的测量装置精度校准方法,该方法控制运动为二维平移运动,校准过程分图像的畸变校正和位置误差校正两步,进行精度维护时只进行位置误差校正即可。

(2) 对精度校正所需的特征点布置方式进行了优化,该方式能提高数据的使用效率,减小随机误差对精度校准的影响。

(3) 对一测量装置的精度校准实验表明,本文方法的特征点布置方式合理;校准后的定位测量峰值误差为0.373像素,均方根误差为0.178像素,两者均有明显的改善。该方法精度较高且易于实施,为用于工业在线监测的测量装置精度校准及精度维护提供了一种有效的解决方案。

参考文献:

[1] WANG Xian, TAN Jianping, QUAN Lingyun, et al. Real-time monitoring method for five-degrees-of-freedom of the extruder's moving parts[C]//2011 International Conference on Vibration, Structural Engineering and Measurement (ICVSEM). Clausthal- Zellerfeld, Germany, 2012: 630-634.

[2] 周秀云, 张涛. 大型机件测距系统精度分析[J]. 中南大学学报(自然科学版), 2009, 40(4): 1022-1027.

ZHOU Xiuyun, ZHANG Tao. Precision analysis of large-scale work ranger system[J]. Journal of Central South University (Science and Technology), 2009, 40(4): 1022-1027.

[3] 肖剡军. 125MN挤压机活动部件中心偏移检测系统软件设计与应用研究[D]. 长沙: 中南大学机电工程学院, 2009: 8-19.

XIAO Yanjun. System software design and applied research of the center offset measuring system for 125MN extruder’s moving parts[D]. Changsha: Central South University. School of Mechanical and Electrical Engineering, 2009: 8-19.

[4] Ricolfe-viala C, Sanchez-salmeron A J. Robust metric calibrationof non-linear camera lens distortion[J]. Pattern Recognition, 2010, 43(4): 1688-1699.

[5] Tang A W K, Hung Y S. Self- calibrationalgorithm based on a unified framework for constraints on multiple views[J]. Journal of Mathematical Imaging and Vision, 2012, 44(3): 432-448.

[6] ZHAO Yue, L Xiaodan, WANG Aiju. A nonlinear camera self-calibration approach based on active vision[J]. International Journal of Digital Content Technology and Its Applications, 2011, 5(4): 34-42.

Xiaodan, WANG Aiju. A nonlinear camera self-calibration approach based on active vision[J]. International Journal of Digital Content Technology and Its Applications, 2011, 5(4): 34-42.

[7] 姜广文, 晁志超, 伏思华, 等. 基于可控旋转的像机高精度标定技术[J]. 光学学报, 2010, 30(5): 1309-1314.

JIANG Guangwen, CHAO Zhichao, FU Sihua, et al. High-accurate camera calibration technique based on controllable rotation[J]. Acta Optica Sinica, 2010, 30(5): 1309-1314.

[8] ZHAO Yue, WANG Hui,WANG Xiaofu. A conic-based approach for camera linear self-calibration[J]. Journal of Information and Computational Science, 2010, 7(9): 1959-1966.

[9] Su Jianbo. Camera calibration based on receptive fields[J]. Pattern Recognition, 2007, 40(10): 2837-2845.

[10] Dang T, Hoffmann C, Stiller C. Continuous stereo self-calibration by camera parameter tracking[J]. IEEE Transactions on Image Processing, 2009, 18(7): 1536-1550.

[11] 胡占义, 吴福朝. 基于主动视觉摄像机标定方法[J]. 计算机学报, 2002, 25(11): 1149-1156.

HU Zhanyi, WU Fuchao. A review on some active vision based camera calibration techniques[J]. Chinese Journal of Computers, 2002, 25(11): 1149-1156.

[12] 朱嘉, 李醒飞, 徐颖欣. 摄像机的一种主动视觉标定方法[J]. 光学学报, 2010, 30(5): 1297-1303.

ZHU Jia, LI Xingfei, XU Yingxin. Camera calibration technique based on active vision[J]. Acta Optica Sinica, 2010, 30(5): 1297-1303.

[13] Springmann M, Dander A, Schuldt H. Improving efficiency and effectiveness of the image distortion model[J]. Pattern Recognition Letters, 2008, 29(15): 2018-2024.

[14] 王华, 丛建亭, 侯相深, 等. 畸变图像的有效配准算法[J]. 哈尔滨工业大学学报, 2010, 42(4): 597-601.

WANG Hua, CONG Jianting, HOU Xiangshen, et al. Effective matching algorithm of distorted images[J]. Journal of Harbin Institute of Technology, 2010, 42(4): 597-601.

[15] 谭建平, 王宪, 全凌云, 等. 激光光轴调节及保持装置: 中国, 201120082726.6[P]. 2011-11-23.

TAN Jianping, WANG Xian, QUAN Lingyun, et al. Adjusting and maintaining equipment for Laser-axis: China, 201120082726.6[P]. 2011-11-23.

[16] 王宪, 谭建平, 全凌云, 等. 复杂工业环境下激光束中心快速精确定位方法[J]. 湖南大学学报(自然科学版), 2012, 39(12): 43-49.

WANG Xian, TAN Jianping, QUAN Lingyun, et al. Fast and precise location method of the laser beam center point in complex industrial environment[J]. Journal of Hunan University (Natural Science), 2012, 39(12): 43-49.

(编辑 杨幼平)

收稿日期:2013-05-08;修回日期:2013-08-07

基金项目:国家科技重大专项(2009ZX04005-031);国家自然科学基金资助项目(51275168)

通信作者:谭建平(1963-),男,湖南攸县人,博士,教授,从事大型设备在线检测理论与技术研究;电话:0731-88830292;E-mail:jptan@163.com