文章编号:1004-0609(2010)S1-s0264-05

复合溶胶-凝胶法制备TiAl合金表面防护涂层

及其高温抗氧化性能

田 晓,贾 清,崔玉友,杨 锐

(中国科学院 金属研究所,沈阳 110016)

摘 要:采用复合溶胶-凝胶法在γ-TiAl合金表面制备一种致密均匀的新型复合陶瓷涂层。通过1 000 ℃等温氧化和循环氧化实验研究涂层对γ-TiAl基体高温氧化行为的影响,并初步探讨涂层的抗氧化机制,利用扫描电镜(SEM)、能谱仪(EDS)、X射线衍射仪(XRD)分析涂层氧化产物的表面形貌、组织结构及相组成。结果表明:涂层对TiAl基体具有良好的高温防护作用,能显著降低TiAl合金的高温氧化速率;涂层氧化产物Y3Al5O12和Y2(Ti2O7)的热膨胀系数与TiAl基体的非常接近,提高涂层和基体之间的相容性,从而避免涂层在氧化过程中的剥落。BSE和EDS分析表明,在涂层与基体界面处形成一层致密的Al2O3保护膜,有效地防止合金基体的高温氧化。

关键词:γ-TiAl合金;复合溶胶-凝胶法;防护涂层;高温氧化

中图分类号:TF 804.3 文献标志码:A

Preparation and high-temperature anti-oxidation property of

protection coatings on γ-TiAl alloys by composite sol-gel method

TIAN Xiao, JIA Qing, CUI Yu-you, YANG Rui

(Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China)

Abstract: A new compact and uniform composite ceramics coating was prepared on γ-TiAl alloys by composite sol-gel method, using the composite sol constituted of Y sol as binder and TiAl3/TiN as nano-powders. The effect of coatings on the high-temperature oxidation behavior of TiAl alloys and its anti-oxidation mechanism were discussed based on isothermal and cyclic oxidation experiments at 1 000 ℃. The surface morphology, microstructure and phases of the coating after oxidation were investigated by scanning electron microscopy (SEM), energy dispersive spectroscopy (EDS) and X-ray diffractometry (XRD), respectively. The results show that the coating can obviously decrease the oxidation rate of TiAl alloys and effectively avoid cracking and spallation of the oxidation layer during oxidation because the thermal expansive coefficient of Y3Al5O12 and Y2(Ti2O7) is similar to that of TiAl substrate. SEM and EDS analysis indicates that a compact Al2O3 film forms at the substrate/coating interface during oxidation, which can effectively prevent the oxidation of TiAl substrate due to oxygen diffusion.

Key words: γ-TiAl alloys; composite sol-gel method; protection coatings; high-temperature oxidation

TiAl合金相对于传统钛合金和高温合金具有密度低、比强度和比模量高、抗高温蠕变性能好等优点,使其成为极具前景的新一代高温轻质结构材料[1]。然而,TiAl合金在800 ℃以上长期使用时抗氧化性能较差[2],这极大地限制其实际应用。因此,提高TiAl合金高温抗氧化性能成为目前研究的热点之一。

表面防护涂层技术既能将基体和涂层材料的优点有机结合起来,发挥两者的综合优势,又不损害基体材料的整体力学性能,因此,成为提高TiAl合金抗高温氧化性能的一种有效途径[3-4]。复合溶胶-凝胶法是由BARROW等[5]提出的一种制备涂层的新工艺,相对于传统溶胶-凝胶法,由于细陶瓷粉体的加入,该工艺可以制备出更厚、更致密且无裂纹的涂层。 此外,还具有工艺设备简单、成分组织均匀、成本低等特点,尤其在制备涂层时不受工件形状、尺寸的限制,是一种制备陶瓷涂层的理想方法[6-7]。本文作者采用此方法在TiAl合金表面制备新型复合陶瓷涂层,旨在解决目前大多数TiAl表面涂层与基体之间相容性差的问题,提高TiAl合金的抗氧化能力。

1 实验

将适量Y(OAC)3溶于HORE中,滴加少量DETA,强烈搅拌使其完全溶解,配制成Y3+浓度为0.8 mol/L的前驱溶液。在前驱液中加入n(H2O)/n(Y3+)=15的蒸馏水,充分搅拌使其发生水解、缩聚反应,形成Y溶胶[8]。在Y溶胶中加入一定比例的TiAl3/TiN 纳米粉,充分搅拌使纳米粉与Y溶胶均匀混合形成复合溶胶,陈化一段时间使复合溶胶具有一定的粘度,以备涂覆使用。采用浸渍提拉法在洁净的TiAl合金试片上提拉镀膜,然后经真空干燥(70 ℃,2 h)、低温热处理和Ar气保护高温热处理后形成涂层。对于双层涂层样品,在第一层涂层低温热处理之后再涂覆第二层。

等温氧化实验采用不连续称量法在1 000 ℃静态空气中氧化100 h。将样品放入预先灼烧至质量恒定的坩埚,在箱式电阻炉中进行等温氧化,每隔10 h取出冷却至室温,采用精度为10-5 g的分析天平连同坩埚一起称质量。采用D/max-2400型X射线衍射仪(XRD)分析涂层氧化前后的相组成,采用扫描电镜(SEM/EDS)观察涂层的表面和截面形貌并进行微区成分分析。

2 结果与讨论

2.1 涂层的组织结构

图1所示为复合溶胶-凝胶法制备涂层的表面和截面形貌。由图1(a)可看出,涂层表面均匀、致密,没有出现裂纹。从图1(b)中可看出,涂层经高温热处理后,在基体与涂层之间形成了一层厚约5 ?m的扩散层,扩散层与基体之间结合非常紧密,未发现任何明显的界限。涂层总厚度约10 ?m,若想获得更厚的涂层,可以通过多次涂覆得到。但单次涂层的厚度不宜过大,否则在热处理过程中涂层容易发生开裂。

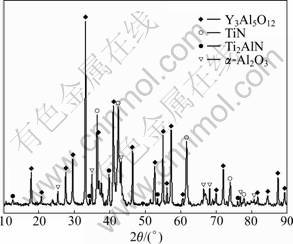

涂层经过氩气保护1 100 ℃热处理后相组成如图2所示。由图2可见,涂层主要由Y3Al5O12、TiN、少量的α-Al2O3和Ti2AlN相组成。Y3Al5O12是Y溶胶与TiAl3纳米粉在高温条件下经固相反应生成的新相,它是一种新型的超轻质耐高温材料,熔点为1 940 ℃,可在1 500~1 600 ℃长期使用,在高温下具有较高的强度、优异的抗氧化性能和抗蠕变性能[9],因此,可推测涂层具有优异的高温抗氧化性能。

图1 复合溶胶-凝胶法制备涂层的表面和截面形貌

Fig.1 Surface (a) and cross-section (b) morphologies of coatings prepared by composite sol-gel method

图2 复合溶胶-凝胶制备涂层粉末的XRD谱

Fig.2 XRD patterns of coatings powders prepared by composite sol-gel method

2.2 氧化动力学分析

图3所示为无涂层的TiAl合金和涂层样品在 1 000 ℃氧化100 h的等温氧化动力学曲线。由图3可看出,涂层样品的单位面积氧化质量的增加速率明显小于TiAl合金基体的,且双层涂层样品的单位面积氧化质量的增加速率比单层涂层样品的更小。TiAl合金基体在1 000 ℃等温氧化实验的前5 h,单位面积质量急剧增加,这是因为TiAl表面迅速生成一层TiO2+Al2O3混合氧化膜;而5 h后,单位面积的氧化质量增加与时间成直线关系,这是由于生成的氧化膜厚度达到临界尺寸开始发生剥落,露出新鲜的合金表面在空气中又重新发生氧化,氧化膜的剥落与剥落区合金表面的重新氧化同时进行所致。而涂层样品的单位面积氧化质量的增加速率明显低于无涂层TiAl样品的,尤其是双层涂层样品随时间的延长,单位面积的氧化质量增加非常缓慢,且在整个等温氧化过程中,氧化膜完好,未出现剥落。这表明该涂层能有效地保护TiAl合金基体,提高其高温抗氧化性能。经1 000 ℃氧化100 h后,TiAl合金基体、单层涂层样品和双层涂层样品的单位面积的氧化质量增加分别为9.01、3.78和2.27 g/cm2。由此可见,施加双层涂层比单层涂层更能有效提高TiAl合金的高温抗氧化性能。

图3 TiAl基体和涂层样品在1 000 ℃空气中等温氧化动力学曲线

Fig.3 Isothermal oxidation kinetic curves of TiAl substrate and coated TiAl alloys samples at 1 000 ℃ in air

2.3 氧化产物的相分析

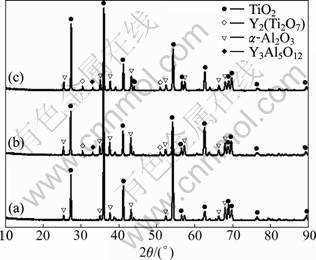

图4所示为TiAl合金基体和涂层样品在1 000 ℃等温氧化100 h后氧化产物的XRD谱。由图4可看出,TiAl合金的氧化产物主要为金红石(TiO2)相和少量的α-Al2O3相。而对于涂层样品,无论单层还是双层涂层,其氧化产物均由金红石(TiO2)、α-Al2O3相以及少量的Y2(Ti2O7) 和Y3Al5O12组成。涂层样品氧化产物中尽管有大量的金红石(TiO2),但是其中存在的Y3Al5O12和Y2(Ti2O7)的热膨胀系数[10](分别为9.1×10-6 K-1和11×10-6 K-1)与TiAl基体的热膨胀系数[11] ((10~ 12)×10-6 K-1)非常相近,显著地降低涂层与基体之间的热应力差,提高涂层与TiAl基体之间的相容性,从而避免涂层在氧化过程中的剥落。

图4 TiAl合金基体、双层涂层和单层涂层样品在1 000 ℃等温氧化100 h后产物的XRD谱

Fig.4 XRD patterns of TiAl substrate (a), double (b) and single (c) coated TiAl samples oxidized at 1 000 ℃ for 100 h

2.4 氧化产物表面及截面形貌的分析

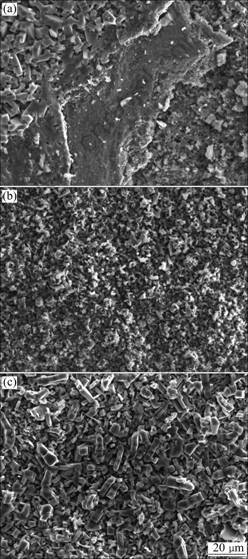

图5所示为TiAl合金基体和涂层样品在1 000 ℃等温氧化100 h后的表面形貌。从图5中可见, TiAl合金基体在1 000 ℃等温氧化过程中,其氧化膜发生严重的开裂和剥落。结合EDS能谱分析可知,氧化膜的表层主要为金红石(TiO2),中间层为Al2O3和TiO2组成的两相混合物。由于TiAl合金氧化后,表面无致密的Al2O3保护膜形成,生成的TiO2+ Al2O3混合层疏松且与基体的结合力差,在氧化过程中不断发生剥落,对TiAl合金基体无高温防护作用。而涂层样品(单层涂层或双层涂层)经过1 000 ℃等温氧化100 h后,表面仍然完整,虽然涂层样品的氧化产物主要为TiO2和少量Al2O3,却未发生剥落,说明涂层形成的氧化皮对TiAl基体具有良好的黏附性,对TiAl合金基体具有良好的高温防护作用。

图5 TiAl合金基体、双层涂层和单层涂层样品经1 000 ℃等温氧化100 h后的表面形貌

Fig.5 Surface morphologies of TiAl substrate (a), double (b) and single (c) coated TiAl samples oxidized at 1 000 ℃ for 100 h

TiAl合金基体和涂层样品经1 000 ℃等温氧化100 h后的截面形貌如图6所示。由图6中可见, TiAl合金基体等温氧化后,其氧化层出现层化现象。经 EDS分析可知,分层的氧化层是由不同比例的TiO2+ Al2O3两种氧化物混合组成的。在氧化层与基体之间出现一层亮白色相,经EDS分析是由于Al原子向外扩散形成的贫Al层,且其中溶解有一定量的O,这与文献[12-13]中的研究结果一致。而涂层样品的氧化层非常均匀,未出现层化现象。经EDS分析知,在涂层与基体之间的界面处形成一层致密的Al2O3膜,它的形成将阻止氧扩散到合金基体,防止TiAl基体发生氧化。

图6 TiAl基体、双层涂层和单层涂层样品经1 000 ℃等温氧化100 h后的截面形貌

Fig.6 Cross-section morphologies of TiAl substrate (a), double (b) and single (c) coated TiAl samples oxidized at 1 000 ℃ for 100 h

3 结论

1) 1 000 ℃等温氧化和循环氧化实验表明,复合溶胶-凝胶涂层对TiAl合金基体具有良好的高温防护作用,涂层能显著降低TiAl合金的高温氧化速率,而且消除合金基体在氧化过程中出现的氧化层破裂、剥落和层化现象。

2) 氧化后的涂层由大量的TiO2、少量Al2O3、Y2(Ti2O7)和Y3Al5O12组成,其中弥散分布的Y3Al5O12 和Y2(Ti2O7)的热膨胀系数与TiAl合金基体非常接近,极大地降低涂层和基体间的热应力,提高涂层与基体间的相容性,从而避免涂层在氧化过程中的剥落。

3) 涂层氧化产物的表面及截面形貌分析表明,涂层氧化后生成非常细小的TiO2,提高了涂层氧化层的致密度。致密的氧化层有效地阻挡O的内扩散,从而降低了涂层与基体界面处的氧分压,促使氧化层与基体的界面处形成一层致密的Al2O3保护膜,能有效地防护合金基体发生高温氧化。

REFERENCES

[1] KIM Y M. Gamma titanium aluminide alloy technology status and future [J]. Acta Metallurgica Sinica, 1999, 12(4): 334-339.

[2] YOSHIHARA M, KIM Y W. Oxidation behavior of gamma alloys designed for high temperature applications [J]. Intermetallics, 2005, 13(9): 952-958.

[3] 李美栓. 金属的高温腐蚀[M]. 北京: 冶金出版社, 2001: 410.

LI Mei-shuang. High temperature corrosion of metals [M]. Beijing: Metallurgical Industry Press, 2001: 410.

[4] 王福会, 唐兆麟. TiAl金属间化合物的高温氧化防护研究进展[J]. 材料研究学报, 1998, 12(4): 337-344.

[5] BARROW D A, PEROFF T E, SAYER M. Thick ceramic coatings using a sol gel based ceramic-ceramic 0-3 composite [J]. Surface and Coatings Technology, 1995, 76(1/3): 113-118.

[6] 袁兴栋, 杨晓洁, 蔡元兴, 李胜利. 复合溶胶-凝胶法制备陶瓷涂层的研究[J]. 陶瓷, 2008(7): 17-20.

[7] 黄剑锋. 溶胶-凝胶原理与技术[M]. 北京: 化学工业出版社, 2005: 116.

HUANG Jian-feng. Principles and technology of sol and gel [M]. Beijing: Chemical Industry Press, 2005: 116.

[8] WENG W J, YANG J, DING Z S. The sol-gel process of the yttrium complex acetate [J]. Journal of Non-crystalline Solids 1994, 169(1/2): 177-182.

[9] 李呈顺, 张玉军, 张景德, 龚红宇. 钇铝石榴石纤维的制备和应用研究进展[J]. 硅酸盐通报, 2009, 28(1): 132-137, 184.

[10] 衣 松. LaCrO3热障涂层材料及其物理性能[D]. 北京: 北京航空航天大学, 2007.

YI Song. LaCrO3 as thermal barrier coatings material and its thermophysical properties [D]. Beijing: Beijing University of Aeronautics and Astronautics, 2007.

[11] 崔玉友. γ-TiAl合金的制备、成型工艺、组织控制及性能研究[D]. 沈阳: 中国科学院金属研究所, 2004.

CUI Yu-you. Investigation of processing, investment casting, microstructure control and mechanical properties of γ-TiAl alloys [D]. Shenyang: Institute of Metal Research, Chinese Academy of Sciences, 2004.

[12] LANG C, SCH?TZE M. TEM investigations of the early stages of TiAl oxidation [J]. Oxidation of Metals, 1996, 46(3/4): 255-285.

[13] KEKARE S A, ASWATH P B. Oxidation of TiAl based intermetllics [J]. Journal of Materials Science and Technology, 1997, 32(9): 2458-2499.

(编辑 李艳红)

通信作者:贾 清;电话:024-83978843;E-mail: qjia@imr.ac.cn