文章编号:1004-0609(2010)07-1254-06

AZ31B镁合金的低温压缩变形机制

李树梅,汪明朴,张 真,李 周,唐 宁,雷 前

(中南大学 材料科学与工程学院,长沙 410083)

摘 要: 利用Geeble1500 热模拟实验机对双辊连续铸轧AZ31B镁板在变形温度为100 ℃,应变速率为10-3 s-1的条件下进行单轴压缩变形, 并利用金相显微镜和透射电子显微镜对其微观组织进行观察。结果表明:在上述的条件下变形时,合金中产生大量的孪晶,孪晶与孪晶之间相互交截,在孪晶界及孪晶交截区出现大量的位错,并且有动态再结晶核心及再结晶小晶粒,说明该合金中动态再结晶形核位置主要为孪晶界及孪晶-孪晶交截区。

关键词:AZ31B镁合金;孪生;孪晶-孪晶交截;动态再结晶;变形机制

中图分类号:TG146 文献标志码:A

Compression mechanism of AZ31B Mg alloy at low temperature

LI Shu-mei, WANG Ming-pu, ZHANG Zhen, LI Zhou, TANG Ning, LEI Qian

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The uniaxial compression test was carried out on the Geeble1 500 simulator at 100 ℃ with the strain rate of 10-3 s-1 to analyze the compression behavior of twin-roll casting AZ31B Mg alloys, and their microstructures were studied by optical microscopy (OM) and TEM. The results show that a large number of twins are observed under the deformation conditions. In addition, twins intersect with each other and tangled dislocations locate in twins-intersected zone. Further more, a few dynamic recrystallization (DRX) nuclei and tiny DRX grains are observed in the twinning band and twins-intersections, which implies that the main places where DRX nuclei form are in twin boundaries and twins-intersection zones.

Key words: AZ31B Mg alloy; twinning, twins-intersection; dynamic recrystallization; deformation mechanism

金属镁及镁合金是最轻的金属结构材料之一。镁合金与其它金属材料相比,一方面具有很高的比强度、比刚度[1]以及很好的电磁屏蔽、阻尼减震等性能;另一方面镁也是地球上含量最丰富的元素之一,并且又易于回收再利用,它将成为一种重要的轻质材料而被广泛应用于汽车、航空、航天和电子等工业领域[2-4]。然而, 镁合金多为密排六方结构,与立方结构金属材料相比其对称性较低、 塑性变形时容易启动的滑移系少、加工性较差,尤其低温下其加工性能更差,限制了镁合金尤其是变形镁合金在工业上的应用,因而有必要提高该合金的加工性。利用动态再结晶细化晶粒的原理,能够实现材料的成形工艺如锻压、挤压、冲压等,因此,研究镁合金动态再结晶(DRX)机制,完善其塑性变形理论体系已成为亟待解决的问题。已有的研究主要集中于对高温(300 ℃以上)变形的研 究[5-8],对中温及低温(200 ℃以下)的研究报道尚不 多见。

因此,本文作者模拟了100 ℃时应变速率为10-3 s-1的AZ31B合金的压缩变形过程,并利用光学显微镜 (OM)和透射电镜(TEM)对AZ31B镁合金变形后的微观组织结构进行观察,分析其低温变形行为及动态再结晶机制,建立孪晶-孪晶交截形核的动态再结晶模型。

1 实验

实验材料采用由中铝洛阳铜业有限公司提供的双辊连续铸轧AZ31B镁合金板坯,其规格为400 mm×50 mm×6.5 mm (轧向×横向×厚度),成分如表1 所列。

表1 实验所用AZ31B镁合金的化学成分

Table 1 Chemical composition of AZ31B Mg alloy (mass fraction, %)

原始板坯经过430 ℃,2 h的均匀化退火后,电火花切割成d10 mm×6.5 mm的圆柱,样品截取方法如图1所示。压缩变形试验在Gleeble 1500热模拟机上进行,压缩方向平行于轧面法向,变形温度为100 ℃,变形速率为10-3 s-1,变形量为60%。金相组织观察在Leica DM ILM HC金相显微镜上进行。试样经机械研磨和抛光后,采用5 g苦味酸+5 g冰醋酸+10 mL蒸馏水+80 mL无水乙醇的侵蚀剂显示组织。透射电镜观察在H-800透射电镜上进行,操作电压为150 kV。样品采用电解双喷法制备,电解液为30%(体积分数)硝酸+70%无水乙醇,电流为130 mA,工作温度为-30~ -20 ℃。

图1 样品截取方法示意图

Fig. 1 Schematic diagram of cutting specimens

2 结果与分析

2.1 均匀化处理的板坯的组织结构

均匀化处理后AZ31B镁合金板坯的金相组织如图2所示,其轧面反极图如图3所示。从图2和3可以看出,实验所用AZ31B镁合金基本为等轴晶组织,晶粒大小为25 μm左右;均匀化处理后,AZ31B镁板具有较强的基面织构(轴密度参量为2.18),这对后续的压缩变形有重要影响。

图2 均匀化处理后AZ31B镁合金的金相组织

Fig.2 Optical microstructure of AZ31B Mg alloy after homo- genization treatment

图3 均匀化处理后AZ31B镁合金的轧面反极图

Fig.3 Inverse pole figure of ND orientation of AZ31B Mg alloy after homogenization treatment

2.2 AZ31B镁合金压缩变形的真应力—真应变曲线

AZ31B镁合金在100 ℃,10-3 s-1的条件下进行压缩变形的真应力—真应变曲线如图4所示。由图4可看出,整个变形过程可以分为3个阶段:Ⅰ) 变形初始阶段,应力急剧上升,此时尚未发生动态再结晶,材料加工硬化明显。Ⅱ) 当应变量增加至临界应变 后,材料的加工硬化率降低,说明材料开始发生动态回复及动态再结晶,但是应力继续保持增大趋势,只是增大的幅度减小,一直到应变达到

后,材料的加工硬化率降低,说明材料开始发生动态回复及动态再结晶,但是应力继续保持增大趋势,只是增大的幅度减小,一直到应变达到 时,位错密度达到最大。Ⅲ)随着应变的继续增加,应力开始呈下降趋势,说明此时动态回复及动态再结晶作用加强,压缩变形产生的加工硬化被动态回复及动态再结晶所产生的软化效应抵消,所以变形应力开始下降。

时,位错密度达到最大。Ⅲ)随着应变的继续增加,应力开始呈下降趋势,说明此时动态回复及动态再结晶作用加强,压缩变形产生的加工硬化被动态回复及动态再结晶所产生的软化效应抵消,所以变形应力开始下降。

图4 AZ31B镁合金在100 ℃和10-3 s-1的条件下压缩变形的真应力—真应变曲线

Fig.4 True stress—strain curve of AZ31B Mg alloy compressed at 100 ℃ and 10-3 s-1

对比铝及铝合金[9-10]的压缩变形的真应力—真应变曲线可看出,镁合金即使在较低的温度下变形,其流动应力—应变曲线也呈现出动态再结晶的特征,即明显的峰值和稳态流变现象。通常认为,动态再结晶更容易在层错能较低的金属或者合金中发生,这类合金在变形中产生的扩展位错难以束集,滑移和攀移困难,动态回复速度慢,因而更容易发生动态再结晶。然而,镁合金的层错能较高,与Al合金的层错能相 当[11],却比Al合金易发生DRX,主要是因为镁合金的滑移系较少,位错易塞积,很容易达到发生再结晶所需要的位错密度;另外,镁合金的晶界扩散速度较高,在亚晶界上堆积的位错能够被这些晶界吸收,从而加速了DRX 的过程[5, 12]。

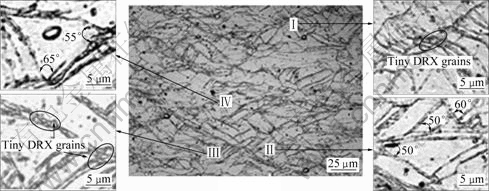

2.3 压缩变形后的金相观察

为了更好地解释AZ31B镁合金在低温下的变形机制与DRX机制,利用OM及TEM观察变形样品的微观组织。图5所示为AZ31B镁合金在100 ℃变形 时的金相组织。从图5可以看出,变形后等轴晶组织发生了塑性变形,形成大量的孪生带及孪晶交截区。GALIYEV等[6]研究指出,低温下镁合金变形的典型方式是基面滑移和孪生,与本实验所观察到的大量孪晶及孪晶带一致。这是因为低温下镁合金的柱面滑移和锥面滑移的临界剪切应力要比基面滑移的大得多,大约100倍[5],因此低温下非基滑移难以启动,容易发生基面滑移。然而基面及基面a位错总共只有2个独立滑移系,且只能提供垂直于c轴的变形,因此,要想协调c轴的变形,只能依赖于锥面孪生的产生。同时,从图5还可以看到在孪晶交截区及孪晶界处有少量的动态再结晶小晶粒(如图5中Ⅰ和Ⅲ)。基面a位错在孪晶界处累积,致使孪晶界局部内应力超过非基面滑移所需要的临界剪切应力并局部启动非基滑移,这些局部区域内的a位错与a+c位错的滑移及攀移等相互作用形成亚晶,亚晶之间合并、转动以及亚晶界上位错的重排导致大角度晶界的形成。这些大角度晶界的迁移使亚晶的尺寸不断长大并达到形核的临界尺寸,即成为DRX核心。

另外,从图5还可以看到,孪晶交截的角度基本为50?~65? (见Ⅱ和Ⅳ)。当外力垂直于基面拉伸或者压缩时,同一孪生系6个面上的任何一个晶面产生孪生的几率相同。但实际中由于外力作用的方向不绝对垂直于基面,当外力方向与基面法向偏离很小的角度时,每个面的Schimid因子不同,而只有Schimid因子大的孪生面才能发生孪生变形。当有两个或两个以上的孪生面发生孪生时,则两组或两组以上的平行孪晶相交成一定的角度(见图5中Ⅱ和Ⅳ)。从它们相交的角度,大致可以推测它们的孪晶类型。表2所列为镁合金常见的几种孪晶系中可能发生的不同孪晶之间的 交角[13]。

由于压缩前镁板具有基面织构,大部分晶粒的基面平行于轧面即压缩面,所以压缩方向平行于基面法向,即c轴方向,故主要发生压缩孪晶。根据表2可以推测AZ31B合金在实验所给定的条件下变形时的压缩孪晶类型主要为 孪生系

孪生系 -

- 56.1?)和

56.1?)和 孪生系

孪生系 63.2?)。

63.2?)。

图5 AZ31B镁合金在100 ℃ 和10-3 s-1的条件下压缩变形的金相组织

Fig.5 Optical microstructures of AZ31B Mg alloy compressed at 100 ℃ and 10-3 s-1

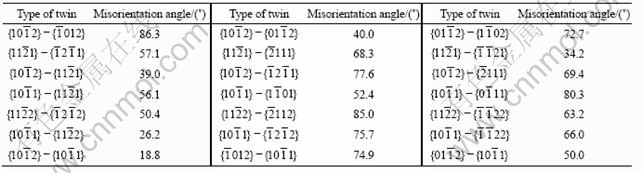

表2 不同孪晶面间的夹角[13]

Table 2 Misorientation angles between different twining systems[13]

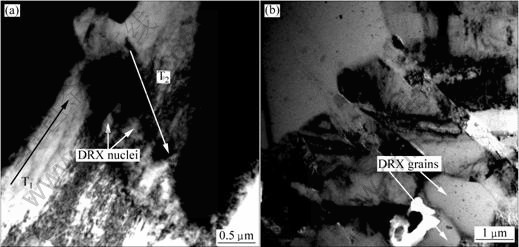

2.4 TEM观察

图6和图7所示为AZ31B镁合金在100 ℃,10-3 s-1的条件下变形的TEM像。从图6可以更清楚地看到,AZ31B镁合金在实验所给的条件下生成了大量的孪晶,不同的孪晶之间相互交截,交角大约为62?,这与前面金相组织所观察到的结果一致。从图7还能清楚地发现,孪晶带交截处有大量的位错缠结,并在孪晶交截区形成动态再结晶的形核中心(见图7(a)),并在此发生动态再结晶(见图7(b)),这点MYSHLYAEV等[7]也提及过。

图6 AZ31B 合金在100 ℃和10-3 s-1的条件下变形形成的孪晶交截组织

Fig.6 Twins-intersection images of AZ31B alloys compressed at 100 ℃ and 10-3 s-1

3 分析与讨论

根据金相和TEM图片中观察到的大量的孪晶交截,位于孪晶交截区的高密度位错以及交截区内的DRX核心,由此可以推断,AZ31B镁合金在100 ℃时变形的动态再结晶机制为低温孪生诱导动态再结晶机制[7, 14-15]。

ION等[5]研究并建立了镁合金的低温(425~600 K)动态再结晶机制。他们认为:原始基面平行于压缩轴

的晶粒经过 孪生后基面几乎垂直于压缩轴,虽

孪生后基面几乎垂直于压缩轴,虽

然基面滑移的Schmid因子很小,但通过晶界周围的点阵旋转(基面弯折)使基面滑移仍然可行,随着点阵旋转的继续进行,在晶界附近的变形区发生动态回复,形成细小的亚晶,最后亚晶界迁移合并,形成大角度晶界,即形成了动态再结晶核心。这个模型的局限在于亚晶的形成过程不够清楚。在此基础上GALIYEV等[6]在研究ZK60镁合金低温(423 K)动态再结晶机制时,建立另一个模型,引入a+c位错的滑移,用来解释三维动态再结晶核心的形成。但是该模型对于孪晶交截区的形核没有给出相关报导。此外,MYSHLYAEV等[7]研究AZ31合金的孪生动态回复与再结晶时发现了AZ31镁合金低温下(240 ℃)变形时动态再结晶在孪晶交截区发生形核,但并没有给出详尽的报导。

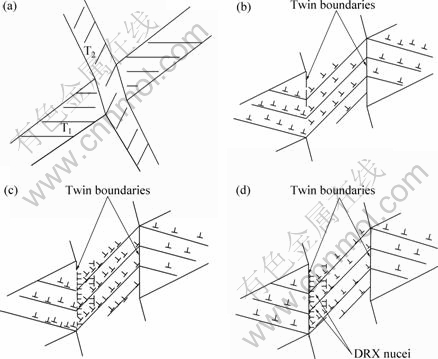

本文作者在前者的基础上,建立AZ31B镁合金孪晶交截区的动态再结晶模型,如图8所示。由图8可看出,两种不同的孪晶T1与T2交截,相互作用形成被孪晶界包围的微晶组织[16](见图8(a));继续变形时,由于孪晶界的阻碍作用,孪晶内的基滑移a位错在孪晶界附近不断堆积,产生应力集中(见图8(b)),随着变形的继续进行,位错数目不断增加,应力集中更加严重,使得孪晶界附近局部内应力达到非基面滑移所需要的临界剪切应力,从而激活非基面a+c位错滑 移[17](见图8(c))。通过a位错与a+c位错的相互作用,位错重排形成大角度晶界,从而形成三维的动态再结晶DRX核心(见图8(d))。这些DRX核心的边界排列着大量的位错,随着这些位错的运动带动晶界不断迁移从而使DRX核心逐渐长大。

图7 AZ31B 合金在100 ℃和10-3 s-1的条件下变形的TEM组织

Fig.7 TEM images of AZ31B alloys compressed at 100 ℃ and 10-3 s-1: (a) Nucleation in twins-intersections; (b) DRX grains

图8 孪晶交截区动态再结晶模型的示意图

Fig.8 Schematic diagrams of TDRX mechanism in twins-intersections: (a) Twins intersecting each other; (b) Stress concentration near twin boundary; (c) Movement of non-basal a+c dislocations; (d) Formation of DRX nuclei

4 结论

1) AZ31B镁合金在100 ℃,10-3 s-1的条件下压缩变形时,应力—应变曲线特征表明了动态再结晶的 发生。

2) 金相观察表明变形过程发生了大量的孪生,说明孪生是镁合金低温变形的重要机制;孪晶界及孪晶交截区附近有少量动态再结晶小晶粒形成;孪晶之间

互相交截,推测相对应的孪生类型主要为 孪生

孪生

系 -

- 56.1?)和

56.1?)和 孪生系

孪生系

63.2?)。

63.2?)。

3) TEM表明AZ31B镁合金低温孪生动态再结晶存在孪晶-孪晶交截形核的动态再结晶机制。

REFERENCES

[1] 刘静安, 盛春磊. 镁及镁合金的应用及市场发展前景[J]. 有色金属加工, 2007, 36(2): 1-6.

LIU Jing-an, SHENG Chun-lei. Application and market prospect of magnesium and magnesium alloys[J]. Nonferrous Metals Processing, 2007, 36(2): 1-6.

[2] LEE S, CHEN Y H, WANG J Y. Isothermal sheet metal formability of magnesium alloy AZ31 and AZ61[J]. Journal of Materials Processing Technology, 2002, 124(1/2): 19-24.

[3] 刘 倩, 单忠德. 镁合金在汽车工业中的应用现状与发展趋势[J]. 铸造技术, 2007, 28(12): 1668-1671.

LIU Qian, SHAN Zhong-de. Application and prospect of magnesium alloys in automotive industry[J]. Foundry Technology, 2007, 28(12): 1668-1671.

[4] 余 琨, 黎文献, 王日初, 马正青. 变形镁合金的研究、开发及应用[J]. 中国有色金属学报, 2003, 13(2): 277-288.

YU Kun, LI Wen-xian, WANG Ri-chu, MA Zheng-qing. Research, development and application of wrought magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(2): 277-288.

[5] ION S E, HUMPHREYS F J, WHITE S H. Dynamic recrystallization and the development of microstructure during the high temperature deformation of magnesium[J]. Acta Metall, 1982, 30(10): 1909-1919.

[6] GALIYEV A, KAIBYSHEV R, GOTTSTEIN G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J]. Acta Mater, 2001, 49(7): 1199-1207.

[7] MYSHLYAEV M M, MCQUEEN H J, MWEMBELA A, KONOPLEVA E. Twinning, dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J]. Mater Sci Eng A, 2002, 337(1/2): 121-133.

[8] YIN D L, WANG K F, HAN W B. Warm deformation behavior of hot-rolled AZ31 Mg alloy[J]. Mater Sci Eng A, 2005, 392(1/2): 320-325.

[9] 张小刚, 潘清林, 梁文杰, 何运斌, 刘俊生, 郭昀抒. 01570铝合金热压缩变形的流变应力本构方程[J]. 锻压技术, 2009, 34(1): 139-143.

ZHANG Xiao-gang, PAN Qing-lin, LIANG Wen-jie, HE Yun-bin, LIU Jun-sheng, GUO Yun-shu. Flow stress constitutive equation of 01570 aluminum alloy during hot compression[J]. Forging & Stamping Technology, 2009, 34(1): 139-143.

[10] GOURDET S, MONTHEILLET F. An experimental study of the recrystallization mechanism during hot deformation of aluminum[J]. Mater Sci Eng A, 2000, 283(1/2): 274-288.

[11] SESTAK B. On strength of metals and alloys[C] // HAASEN P, GEROLD V, KOSTORZ G. Proceedings of the 5th International Conference. Oxford: Pergamon, 1980: 1461-1482.

[12] SOMEKAWA H, MUKAI T. Effect of dominant diffusion process on cavitation behavior in superplastic Mg-Al-Zn alloy[J]. Scripta Materialia, 2007, 57(11): 1008-1011.

[13] 陈振华, 杨春花, 黄长清, 夏伟军, 严红革. 镁合金塑性变形中孪生的研究[J]. 材料导报, 2006, 20(8): 107-113.

CHEN Zhen-hua, YANG Chun-hua, HUANG Chang-qing, XIA Wei-jun, YAN Hong-ge. Investigation of the twinning in plastic deformation of magnesium alloy[J]. Materials Review, 2006, 20(8): 107-113.

[14] 刘楚明, 刘子娟, 朱秀荣. 镁及镁合金动态再结晶研究进展[J]. 中国有色金属学报, 2006, 16(1): 1-12.

LIU Chu-ming, LIU Zi-juan, ZHU Xiu-rong. Research and development progress of dynamic recrystallization in pure magnesium and its alloys[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(1): 1-12.

[15] SAMMAN T Al, GOTTSTEIN G. Dynamic recrystallization during high temperature deformation of magnesium[J]. Mater Sci Eng A, 2008, 490: 411-420.

[16] KAIBYSHEV R, SITDIKOV O. On the role of twinning in dynamic recrystallization[J]. Physics of Metals and Metallography, 2000, 89 (4): 384-390.

[17] TIAN Su-gui, WANG Ling, SOHN K Y, KIM K H, XU Yong-bo. Microstructure evolution and deformation features of AZ31 Mg-alloy during creep[J]. Mater Sci Eng A, 2006, 415(1/2): 309-316.

(编辑 杨 华)

基金项目:国家“十一五”科技支撑计划资助项目(2006BAE04B02)

收稿日期:2009-09-01;修订日期:2009-11-22

通信作者:汪明朴, 教授: 电话: 0731-88830264; E-mail: star-flowers@163.com