DOI:10.19476/j.ysxb.1004.0609.2019.04.02

Al-Cu-Li合金热变形过程中微观组织的动态演变规律

杨胜利1,沈 健2,陈利阳1,李锡武2

(1. 中国船舶重工集团公司 第七二五研究所,洛阳 471039;

2. 有研科技集团有限公司 有色金属材料制备加工国家重点实验室,北京 100088)

摘 要:采用等温热变形实验,结合TEM分析,研究了Al-Cu-Li合金热变形过程的动态软化机制和析出相动态演变规律。基于Zener-Hollomon参数(Z)、变形温度(T)、热激活参数和微观组织分析,明确了合金热变形过程的动态软化机制。结果表明:当lnZ>51.70,t<420 ℃时,以螺位错的交滑移和刃位错攀移为主要软化机制;当47.10<lnZ≤51.70,t≥380 ℃,以螺位错交滑移、三维位错网络的脱缠以及部分位错脱钉为主要软化机制,有部分动态再结晶出现;当lnZ≤47.10,t≥420 ℃,以动态回复和动态再结晶为主要软化机制。合金热变形过程(340~500 ℃)T1(Al2CuLi)相的动态析出与细化规律为:340~460 ℃保温阶段有粗大T1相析出,340~420 ℃变形阶段T1相动态析出且被细化。细化源自两个方面:1) 保温阶段析出的粗大T1相因变形被碎化和回溶;2) 原始晶界和变形过程引入的大量位错、亚晶界等为T1相的析出提供大量异质形核位置,导致T1的细小析出。t>460 ℃时,没有T1相析出。热变形过程β′(Al3Zr)相和含Mn相始终稳定存在,δ′(Al3Li)相在淬火过程即可析出。

关键词:Al-Cu-Li合金;热变形;动态回复;再结晶;动态析出

文章编号:1004-0609(2019)-04-0674-10 中图分类号:T146.2 文献标志码:A

铝锂合金具有密度低、弹性模量高、比强度和比刚度高、抗损伤性良好等特点[1-2]。Al-Cu-Li合金为第三代铝锂合金,它在第二代的基础上减少了Li元素的含量,添加微量的Zr和Mn等元素,改善合金热加工性,降低各向异性,使其在航空航天领域得到广泛应用[3]。Al-Cu-Li合金热变形过程中产生的微观组织演变影响其最终的机械性能[4]。

目前,国内外学者对Al-Cu-Li合金开展了大量研究。杨胜利等[5]研究了Al-Cu-Li合金热变形过程流变行为和动态再结晶机制,构建合金动态再结晶动力学模型,分析了合金动态再结晶形核机制。LI等[2]和张飞等[6]分别研究了Al-Cu-Li-Sc-Zr合金和2099合金的热变形流变行为,均采用热加工图优化了合金的热变形工艺。YIN等[7]采用热加工图优化Al-Cu-Li合金的热变形工艺,分析了不同热变形参数范围内合金微观组织的演变规律。魏修宇等[8]和范春平等[9]分别研究了形变热处理对2197和2397铝锂合金微观组织和力学性能的影响。总之,目前有关Al-Cu-Li合金的研究主要集中热变形流变行为、热加工工艺的优化和形变热处理对其组织性能的影响等方面,其研究成果逐步明确了Al-Cu-Li合金热变形过程合金的流变行为、合金析出相种类、不同析出相之间的竞争关系、预变形对析出相析出行为的影响以及析出相形态分布对合金力学性能的影响等规律,但鲜有人研究Al-Cu-Li合金热变形过程中微观组织的动态演变规律。合金热变形过程中的动态软化过程和析出相的动态演变规律尚未明确,而该演化过程是合金最终组织与性能的主要成因和中间过程。研究Al-Cu-Li合金热变形过程微观组织的动态演变规律,对合金热变形组织调控和性能控制具有重要理论指导意义。

本文采用热压缩变形试验,获得Al-Cu-Li合金在不同热变形条件下的微观组织,通过热激活参数理论计算,结合TEM佐证分析,研究热变形过程中合金的动态软化机制、析出相的动态析出和分布与热变形条件之间的内在联系,为热变形过程合金组织演变规律探索和最终性能控制提供理论依据。

1 实验

实验用合金是国内某铝业公司提供的铝锂合金半连续铸锭,其化学组成为(质量分数,%):Cu 2.42,Li 1.49,Mn 0.28,Mg 0.032,Ti 0.026,Zr 0.092,Si 0.015,Al余量。合金铸锭在电阻炉中经(460 ℃,20 h)+(525 ℃,24 h)双级均匀化空冷处理,消除枝晶偏析。热压缩试验在Gleeble-1500型热模拟机上进行,试样规格为d10 mm×15 mm,试样与压头接触面采用石墨润滑以减小摩擦。变形温度为340~500 ℃,间隔温度为40 ℃,压缩变形量为60%,应变速率( )分别为10、1、0.1、0.01和0.001 s-1。热压缩过程中,以5℃/s 的升温速率升至变形温度后,保温3 min消除温度梯度;压缩方向与铸锭厚度方向一致,热变形完成后立即用水冷却,保留合金高温变形组织。之后试样沿压缩方向对称抛开,经线切割切成3 mm片状,机械研磨至50~60 μm,冲压成d3 mm圆片,后采用MTP-1型双喷电解仪减薄,电解液成分配比(体积分数):φ(HNO3):φ(CH3OH)=1:3,减薄电压:20mV,电流:50~60 mA,温度:-35~-30 ℃。

)分别为10、1、0.1、0.01和0.001 s-1。热压缩过程中,以5℃/s 的升温速率升至变形温度后,保温3 min消除温度梯度;压缩方向与铸锭厚度方向一致,热变形完成后立即用水冷却,保留合金高温变形组织。之后试样沿压缩方向对称抛开,经线切割切成3 mm片状,机械研磨至50~60 μm,冲压成d3 mm圆片,后采用MTP-1型双喷电解仪减薄,电解液成分配比(体积分数):φ(HNO3):φ(CH3OH)=1:3,减薄电压:20mV,电流:50~60 mA,温度:-35~-30 ℃。

2 结果与讨论

2.1 动态回复与再结晶

合金热变形过程的动态软化主要包括动态回复与再结晶,动态回复过程伴随着变形合金储存能的释放,其释放主要通过点缺陷的运动、位错的对消与重组。合金的动态回复机制通常是指其在高温塑性变形过程中,应变诱导位错的产生、滑移和对消等不同的速率控制机制,如螺位错的交滑移、刃型位错的攀移、割阶的非守恒运动、三维位错网的脱缠、钉扎位错的脱钉等[10-11]。动态回复机制可用表观激活体积(V)表征,它是指位错由平衡位置移动到非平衡位置所略过的面积与Burgers矢量的乘积。在一定变形温度下,由应变速率和流变应力的关系,可通过式(1)估算合金的高温塑性变形过程的表观激活体积[12]:

(1)

(1)

式中:k为玻尔兹曼常数;T为热力学温度; 为应变速率;σ为流变应力。表征变形机制中原子重排难易程度相关信息的激活能(Q)同样与动态软化机制有着密切的关系,激活能(Q)的计算方法如文献[13]所述。取伯氏矢量b=2.86×10-10 m,纯Al和Al-Cu-Li合金的热激活参数分别如表1和2所列。

为应变速率;σ为流变应力。表征变形机制中原子重排难易程度相关信息的激活能(Q)同样与动态软化机制有着密切的关系,激活能(Q)的计算方法如文献[13]所述。取伯氏矢量b=2.86×10-10 m,纯Al和Al-Cu-Li合金的热激活参数分别如表1和2所列。

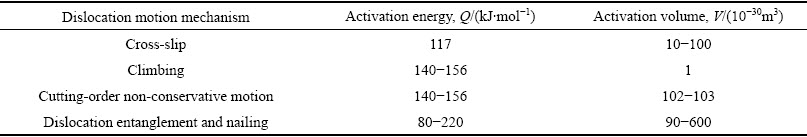

表1 纯铝高温位错运动机制的激活参数[14]

Table 1 Activation parameters of high temperature dislocation motion mechanism in pure aluminum[14]

表2 Al-Cu-Li合金变形激活能(Q)和表观激活体积(V)

Table 2 Deformation activation energy and activation volume of Al-Cu-Li alloy

图1所示为Al-Cu-Li合金的表观激活体积V与lnZ参数的关系,可以看出,随lnZ的减小,表观激活体积值由21.6升至142.1,表明随变形温度的升高和应变速率的降低,合金的动态回复机制由较低表观激活体积速率控制转向由较大的表观激活体积速率控制。由表1和2可以看出,纯铝的激活能(80~220 kJ/mol)比Al-Cu-Li合金的激活能(224.13~296.98 kJ/mol)小,表明Al-Cu-Li合金在热压缩过程不可能只产生由扩散控制的动态回复机制过程,还出现了所需更大激活能的动态再结晶等其他热激活过程。此外,由于Mn和Zr元素的添加,Al-Cu-Li合金在均匀化处理过程形成大量Al3Zr和Al20Cu2Mn3等弥散分布第二相粒子,如图2(a)和(b)所示,其对位错、亚晶界和晶界移动具有强烈的阻碍作用,致使合金变形激活能和表观激活体积升高。少量Mg等合金元素的添加,降低合金的层错能,扩展位错宽度增加,提高位错在交滑移前束集所需能量,促进变形激活能的提高。热变形过程中不可避免的会产生第二相的回溶现象,也会导致变形激活能的提高[15]。沈健等[16] 研究2091铝锂合金高温塑性变形行为时发现,一方面,第二相的回溶增加了Cu和Mg原子的固溶度,提高溶质原子对位错的化学拖拽力,溶质原子周围偏聚的气团也阻碍位错的运动,促进合金变形激活能和表观激活体积的提高;另一方面,热变形过程螺型位错因交滑移运动产生大量割阶,带有割阶的位错要做整体同步运动只有依靠间隙原子或空位的扩散才能进行。割阶的运动会导致空位或间隙原子浓度上升,这有利于刃型位错的攀移[17]。高温时刃型位错的攀移更加显著,会相应提高合金的变形激活能,但因位错攀移的表观激活体积很小,激活体积的变化影响不明显。

图1 Al-Cu-Li合金表观激活体积与lnZ参数的关系

Fig. 1 Relationship between apparent activation volume and lnZ of Al-Cu-Li alloy

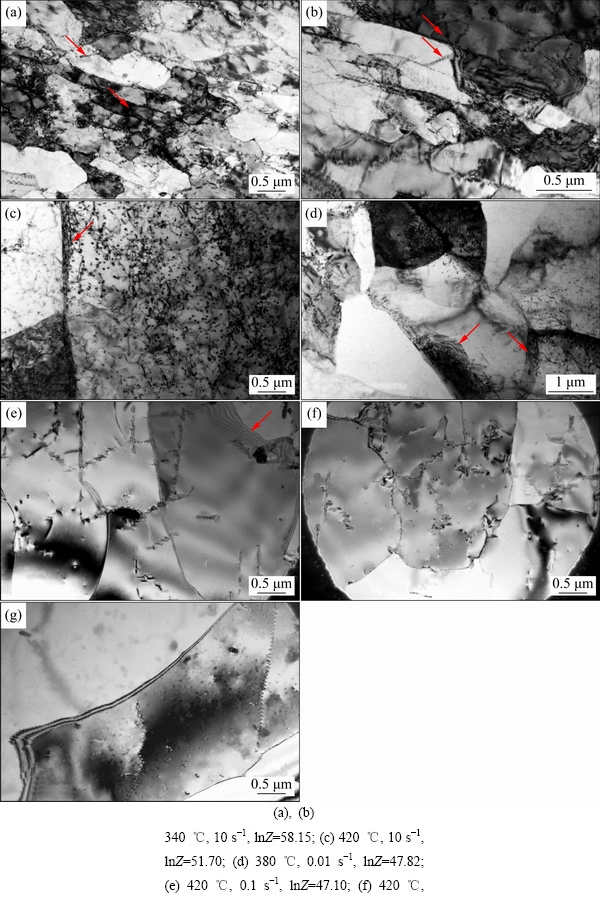

图2 不同变形条件下Al-Cu-Li合金的TEM像

Fig. 2 TEM images of Al-Cu-Li alloy under different deformation conditions

由表2可知,当变形温度低于420 ℃时,合金的表观激活体积(V)值范围为21.6×10-30~76.2×10-30 m3,与表1中纯铝的交滑移和攀移表观激活体积相符合,表明此时动态回复机制以交滑移和攀移为主;当变形温度高于420 ℃,表观激活体积(V)范围升高至36.2×10-30~142.1 ×10-30 m3,对比表2,说明割阶非守恒运动和位错的脱缠、脱钉逐渐成为主要的控制机制。为证明上述结果,2.2节中对不同变形条件下合金组织进行TEM分析。

2.2 动态软化与Z参数的关系

Al-Cu-Li合金热变形过的主要软化机制为动态回复和动态再结晶。通常把Z参数值作为判断合金动态软化机制的标准,认为高Z值时软化机制为动态回复,低Z值时软化机制为动态再结晶。随着Z参数的不断降低,合金的动态软化机制由动态回复向动态再结晶逐渐转变。

图3所示为不同Z值条件下的TEM像,如图3(a)和(b)所示,当lnZ=58.15且(340 ℃,10 s-1)时,合金具有较低的变形激活体积21.6×10-30 m3,合金组织中出现大量平行的整齐的位错壁,这是位错经攀移和滑移后,形成的较低能量分布的结果。此外,螺位错交滑移过程产生部分割阶,如图3(a)和(b)中红色箭头所示。割阶运动产生的一系列空位有利于促进刃型位错的攀移,说明此时(高Z值)合金的动态回复以螺位错的交滑移以及刃型位错的攀移为主要速率控制机制。当lnZ值降低,如图3(c)所示,lnZ=51.70且(420 ℃,10 s-1),形成的亚晶粒晶界附近出现层状分布,而间距较小的位错网络(见红色箭头所示),相当于扭转型的亚晶界,它是由螺位错经滑移调整重新组合而来,晶粒内部位错可以观察到大量位错被第二相粒子阻碍,表明此时合金仍以位错交滑移和攀移为主要速率控制机制,且位错的脱缠、脱钉速率控制机制出现,导致表观激活体积增加。如图3(d)所示,lnZ值继续降低至lnZ= 47.82且 (380 ℃,0.01 s-1),位错网络中的链接较弱的位错在外加切应力以及热激活作用下将率先弓出,位错网络平均间距增加,并逐渐脱离三维位错网络,如图3(d)中红色箭头所示;位错从三维网络中的脱缠以及从钉扎的第二相粒子上脱钉会引起激活体积的大幅度增加,导致合金的软化,而组织中存在的平直晶界、高密度位错区则说明此时同时存在动态回复和再结晶,但动态回复占据更为主导的地位。当lnZ=47.10 且(420 ℃,0.1 s-1)时,如图3(e)中红色箭头所示,三维位错网络间距进一步扩大,晶内有少量位错残留,残留位错受溶质第二相粒子拖拽,且组织内还存在大角度晶界,表明此状态下动态回复和再结晶同时存在,而以动态回复为主导,动态再结晶程度有所增加。当lnZ=42.49且(420℃,0.001 s-1)时,如图3(f)所示,晶内鲜有位错残留,且位错仍被第二相粒子所拖拽,并出现等轴状的大角度晶界,表明发生了明显动态再结晶。进一步降低lnZ值,当lnZ=37.38且(500 ℃,0.001 s-1)时, 如图3(g)所示,激活体积增加至142.1×10-30 m3,晶界更加平直,明锐清晰,晶内几乎没有残留位错存在,为典型的再结晶组织,但部分晶界附近仍存在未脱缠完全的双条纹状位错网络,表明此时以动态回复+动态再结晶为主要软化机制。

图3 不同热变形条件下Al-Cu-Li合金的TEM像

Fig. 3 TEM images of Al-Cu-Li alloy under different hot deformation conditions

综上可知,Al-Cu-Li合金热变形过程的动态软化机制为:当lnZ较高(lnZ>51.70),且温度较低时(t<420 ℃),动态软化以螺位错的交滑移,以及位错攀移为主要速率控制机制;当lnZ值适中时(47.10<lnZ≤51.70),温度t≥380 ℃,动态软化以螺位错交滑移、三维位错网络的脱缠以及部分位错脱钉为主要速率控制机制,并有部分动态再结晶出现;当lnZ较低时(lnZ≤47.10),温度t≥420 ℃,动态软化以动态回复+动态再结晶为主要速率控制机制。

2.3 热变形过程中的动态析出

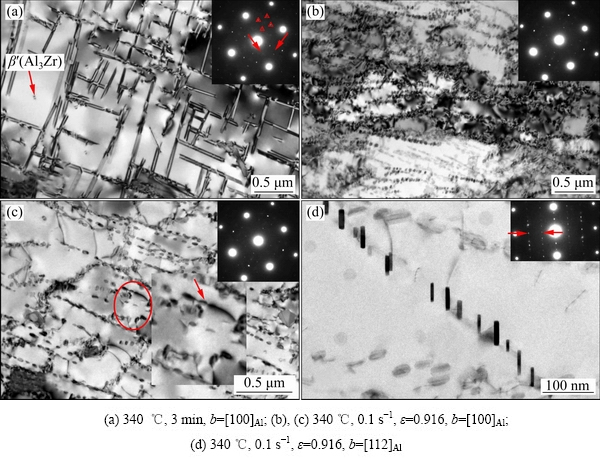

图4所示为Al-Cu-Li合金经(460 ℃,20 h)+(525 ℃,24 h)双级均匀化后的TEM像(见图4(a))和棒状相的电子衍射谱(见图4(b)),可以看出,均匀化后合金中只存在弥散分布豆瓣状Al3Zr和棒状的Al20Cu2Mn3相。图5所示为同一热变形条件下合金的TEM明场像和选区电子衍射谱,其中图5(a)所示为340 ℃保温3 min淬火,选区电子衍射方向为[100]Al;图5(b)和(c)所示为(340 ℃,0.1 s-1)变形60%,选区电子衍射入射方向为[100]Al;图5(d)所示入射方向为[112]Al。图5(a)、(b)和(c)中选区电子衍射谱中红色三角形内所示呈正方形分布的四个小斑点,以及图5(d)中红色箭头所示1/3和2/3 处衍射证明析出针状相为T1(Al2CuLi)相。合金经(340 ℃,0.1 s-1)变形60%后,如图5(b)和(c)所示,变形温度低,晶粒内部形成大量位错,析出相被明显细化,且沿晶界亚晶界大量析出。一方面,变形引入大量应变诱导位错,粗大的T1相与位错间产生强烈的相互作用(见图5(b)),致使其产生破碎变形,尺寸变小。SHA等[18]研究表明,变形可导致析出相取向稍微变化,改变析出相与基体间界面的原子结构,提高界面间的错配能;另外,变形导致合金内畸变能增加,以及析出相破碎引起自身表面能的增加,最终使析出相自由能升高,出现回溶现象。由图5(c)中放大的红色椭圆内组织可以看出,粗大的T1相上存在几条凹陷带,这可能是因为位错切过析出相或析出相破碎引起的回溶衬度带,可以看出该相周围的边角部位出现圆化,说明回溶从其边部首先开始。回溶导致T1相形状球化呈短棒状,合金基体再次呈过饱和状态,导致T1二次析出。另一方面,变形导致位错的引入,为T1相的形核提供了异质形核位置;而位错与T1相的相互作用所形成的应力场也为T1的形核提供所需形核能;位错提供的短路扩散通道降低了原子扩散激活能,有利于提高析出相形核速率。GARCIA-INFANTA等[19]研究表明,析出相在回溶过程中继续变形,会导致其二次析出。由图5(b)、(c)和(d)也可以看出,T1相在亚晶界、晶界和位错附近的形核析出。此外,研究表明[20-21],Al3Zr可以作为T1的形核质点,以及变形导致位错绕Al3Zr形成的位错环也会促进T1相的析出,在图5(a)也可以观察到T1依附于Al3Zr异质形核析出。总结上述分析,可把热变形过程T1的析出细化来源分为两个方面:一方面是保温阶段析出的粗大T1相因变形被碎化;另一方面是原始晶界和变形过程引入的大量位错、经动态回复形成的亚晶界、以及弥散粉分布的Al3Zr粒子为T1相的析出提供大量异质形核位置,导致T1相的细小析出。

处衍射证明析出针状相为T1(Al2CuLi)相。合金经(340 ℃,0.1 s-1)变形60%后,如图5(b)和(c)所示,变形温度低,晶粒内部形成大量位错,析出相被明显细化,且沿晶界亚晶界大量析出。一方面,变形引入大量应变诱导位错,粗大的T1相与位错间产生强烈的相互作用(见图5(b)),致使其产生破碎变形,尺寸变小。SHA等[18]研究表明,变形可导致析出相取向稍微变化,改变析出相与基体间界面的原子结构,提高界面间的错配能;另外,变形导致合金内畸变能增加,以及析出相破碎引起自身表面能的增加,最终使析出相自由能升高,出现回溶现象。由图5(c)中放大的红色椭圆内组织可以看出,粗大的T1相上存在几条凹陷带,这可能是因为位错切过析出相或析出相破碎引起的回溶衬度带,可以看出该相周围的边角部位出现圆化,说明回溶从其边部首先开始。回溶导致T1相形状球化呈短棒状,合金基体再次呈过饱和状态,导致T1二次析出。另一方面,变形导致位错的引入,为T1相的形核提供了异质形核位置;而位错与T1相的相互作用所形成的应力场也为T1的形核提供所需形核能;位错提供的短路扩散通道降低了原子扩散激活能,有利于提高析出相形核速率。GARCIA-INFANTA等[19]研究表明,析出相在回溶过程中继续变形,会导致其二次析出。由图5(b)、(c)和(d)也可以看出,T1相在亚晶界、晶界和位错附近的形核析出。此外,研究表明[20-21],Al3Zr可以作为T1的形核质点,以及变形导致位错绕Al3Zr形成的位错环也会促进T1相的析出,在图5(a)也可以观察到T1依附于Al3Zr异质形核析出。总结上述分析,可把热变形过程T1的析出细化来源分为两个方面:一方面是保温阶段析出的粗大T1相因变形被碎化;另一方面是原始晶界和变形过程引入的大量位错、经动态回复形成的亚晶界、以及弥散粉分布的Al3Zr粒子为T1相的析出提供大量异质形核位置,导致T1相的细小析出。

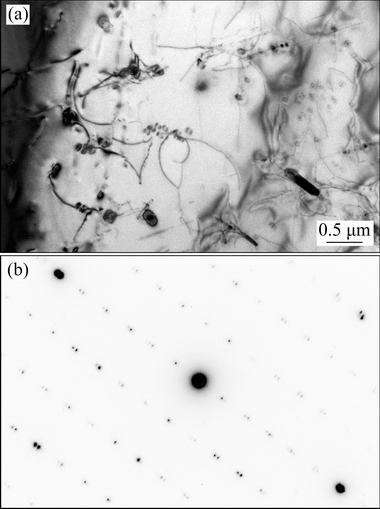

图4 Al-Cu-Li合金经均匀化处理后的TEM和选区电子衍射谱

Fig. 4 TEM image(a) and selected area electron diffraction pattern(b) of Al-Cu-Li alloy after homogenization treatment

图6所示为合金经380 ℃和420 ℃分别保温3 min,以及(380 ℃,0.1 s-1)和(420 ℃,0.1 s-1)分别变形60%后的明场像和选区电子衍射谱。由图6(a)可知,380 ℃保温3 min后,仍析出尺寸较大的T1相,对比图4(a)、图5(a)和图6(a)所示可知,温度升高,T1数量、密度减小,此时尺寸变化较小;经(380 ℃,0.1 s-1)变形60%后,如图6(b)所示,选区电子衍射表明仍含有T1相,明场像显示T1相仍大量在晶界和亚晶界处析出,且尺寸相对保温阶段急剧减小;相比(340 ℃,0.1 s-1)变形阶段(见图5(b)),组织内位错密度下降。位错经动态回复后相互抵消和重排后形成大量呈条带状分布的亚晶组织(见图6(b)),且T1相沿带状亚晶组织分布。进一步升高温度至420 ℃保温3 min,如图6(c)所示,T1相数量密度进一步下降,尺寸减小,经(420 ℃,0.1 s-1)变形60%后,如图6(d)所示,变形温度升高,热激活作用增强,亚晶组织进一步完善,尺寸增加,条带状亚晶组织弱化,晶界取向差增加;T1相数量、密度持续降低。位错密度的下降,导致T1相形核所需异质位置减少;反之,T1相回溶后数量下降,其对位错运动的阻碍作用减弱。

图5 340 ℃热变形条件下Al-Cu-Li合金的TEM明场像和选区电子衍射谱

Fig. 5 TEM bright field images and selected area electron diffraction patterns of Al-Cu-Li alloy under different hot deformation conditions

图6 不同热变形条件下Al-Cu-Li合金的TEM像和选区电子衍射谱

Fig. 6 TEM images and selected area electron diffraction patterns of Al-Cu-Li alloy under different hot deformation conditions

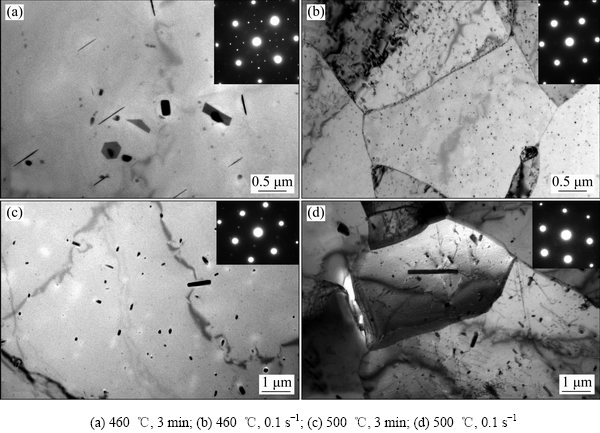

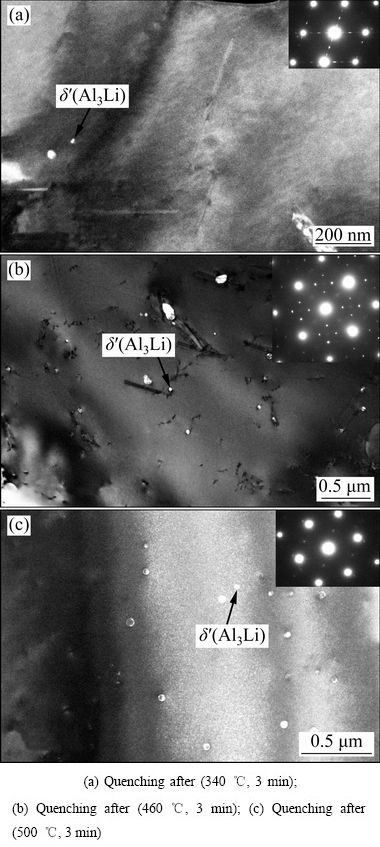

进一步升高保温和变形温度,图7所示为合金经460 ℃和500 ℃分别保温3 min,以及(460 ℃,0.1 s-1)和(500 ℃,0.1 s-1)分别变形60%后的明场像和选区电子衍射。当合金经460 ℃保温3 min后,T1相尺寸进一步减小,数量密度急剧下降。而经(460 ℃,0.1 s-1)变形60%后(见图7(b)),保温阶段的析出相发生破碎回溶,在较高变形温度下,合金动态回复和动态再结晶程度更加充分,形成新的大角度再结晶晶粒,不能提供T1相析出所需的足够的驱动力,所以在变形阶段未观察到T1相的析出,衍射谱中未出现T1相特征衍射斑。当温度升高至500 ℃,合金在保温过程以及热变形阶段,均没有T1相的析出,经(500 ℃,0.1 s-1)变形后亚晶组织更加完善,变形过程产生的位错在高温热激活作用下,攀移速率增加,亚晶组织可动性增强,快速合并长大,低取向差亚晶界逐渐向120°晶界转动,晶界逐渐清晰,产生明显的再结晶晶粒(见图7(d))。另外,由图5(a)还可以看出,在340 ℃保温3 min后淬火后,除形成大量粗大针状相外,合金中还形成少量球状或豆瓣状相,这是β′(Al3Zr)相的典型形貌[22],图5(a)中选区电子衍射1/2[002]Al和1/2[022]Al处较弱的斑点(见红色箭头所示)进一步说明某种析出相的存在,如2.1节所述,β′在均匀化阶段已析出并稳定存在;铝锂合金中δ′(Al3Li)相,因其与合金基体具有较低的错配度,约0.08%~0.3%,两者之间的界面能约14 mJ/m2[23-24],易在淬火阶段析出,推测本研究保温或热变形后淬火过程可能有δ′相析出。由于β′和δ′相都具有LI2型结构,且均与基体共格,致使δ′相在[100]Al和[110] Al方向的衍射斑点与β′相的位置重合[25],所以δ′相与β′相在衍射谱上难以区分,但由于δ′相在淬火阶段析出的尺寸较小,在形貌或能谱分析上可区分两者。图8所示为合金不同淬火条件下的暗场像,可以观察到部分尺寸较小的δ′相以及尺寸较大的β′。

综上可知,Al-Cu-Li热变形过程(300~500 ℃)T1相的动态析出与细化规律:340~460 ℃保温阶段有粗大T1相析出,340~420 ℃变形阶段T1相动态析出且明显被细化,T1相细化源自两个方面:一是保温阶段析出的粗大T1相因变形被碎化和回溶;另一方面是原始晶界和变形过程引入的大量位错、亚晶界等为T1相的析出提供大量异质形核位置,导致T1的细小析出。变形温度超过460 ℃,没有T1相析出。热变形过程β′相和含Mn相始终稳定存在,δ′相在淬火过程即可析出。

3 结论

1) Al-Cu-Li合金热变形过程的动态软化机制为:当lnZ较高(lnZ>51.70),且温度较低时(t<420 ℃),以螺位错的交滑移,以及位错攀移为主要软化机制;当lnZ值适中(47.10<lnZ≤51.70),温度t≥380 ℃,以螺位错交滑移、三维位错网络的脱缠以及部分位错脱钉为主要软化机制,并有部分动态再结晶出现;当lnZ较低(lnZ≤47.10),温度t≥420 ℃,动态回复+动态再结晶为主要软化机制。

2) Al-Cu-Li合金热变形过程(300~500 ℃)T1相的动态析出与细化规律:340~460 ℃保温阶段有粗大T1析出,340~420 ℃变形阶段T1相动态析出且明显被细化,T1相细化源自两个方面:一方面是保温阶段析出的粗大T1相因变形被碎化和回溶;另一方面是原始晶界和变形过程引入的大量位错、亚晶界等为T1相的析出提供大量异质形核位置,导致T1的细小析出。变形温度超过460 ℃,没有T1相析出。热变形过程β′相和含Mn相始终稳定存在,δ′相在淬火过程即可析出。

图7 不同热变形条件下Al-Cu-Li合金的TEM像和选区电子衍射谱

Fig. 7 TEM images and selected area electron diffraction patterns of Al-Cu-Li alloy under different hot deformation conditions

图8 不同热变形条件下合金的δ′相的暗场像

Fig. 8 Dark field images of δ′ phase under different hot deformation conditions

REFERENCES

[1] 郑子樵, 李劲风, 陈志国, 李红英, 李世晨, 谭澄宇. 铝锂合金的合金化与微观组织演化[J]. 中国有色金属学报, 2011, 21(10): 2337-2351.

ZHENG Zi-qiao, LI Jing-feng, CHEN Zhi-guo, LI Hong-ying, LI Shi-chen, TAN Cheng-yu. Alloying and microstructural evolution of Al-Li alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2337-2351.

[2] LI B, PAN Q L, YIN Z M. Characterization of hot deformation behavior of as-homogenized Al-Cu-Li-Sc-Zr alloy using processing maps[J]. Materials Science and Engineering A, 2014, 614: 199-206.

[3] SHEN B, DENG L, WANG X Y. A new dynamic recrystallisation model of an extruded Al-Cu-Li alloy during high-temperature deformation[J]. Materials Science and Engineering A, 2015, 625: 288-295.

[4] TAKAKI T, YOSHIMOTO C, YAMANAKA A, TOMITA Y. Multiscale modeling of hot-working with dynamic recrystallization by coupling microstructure evolution and macroscopic mechanical behavior[J]. International Journal of Plasticity, 2014, 52: 105-116

[5] 杨胜利, 沈 健, 闫晓东, 李锡武, 孙宝庆, 毛柏平. 基于Al-Cu-Li合金流变行为的动态再结晶动力学形核机制[J]. 中国有色金属学报, 2016, 26(2): 365-374.

YANG Sheng-li, SHEN Jian, YAN Xiao-dong, LI Xi-wu, SUN Bao-qing, MAO Bai-ping. Analysis on the dynamic recrystallization kinetics and nucleation mechanism of Al-Cu-Li alloy based on flow behavior[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(2): 365-374.

[6] ZHANG F, SUN J L, SHEN J, YAN X D, CHEN J. Flow behavior and processing maps of 2099 alloy[J]. Materials Science and Engineering A, 2014, 613: 141-147.

[7] YIN H, LI H., SU X, SU X J, HUANG D S. Processing maps and microstructural evolution of isothermal compressed Al-Cu-Li alloy[J]. Materials Science and Engineering A, 2013, 586: 115-122.

[8] 魏修宇, 郑子樵, 潘峥嵘, 陈圆圆, 李世晨, 陈秋妮. 预变形对2197铝锂合金显微组织和力学性能的影响[J]. 稀有金属材料与工程, 2008, 37(11): 1996-1999.

WEI Xiu-yu, ZHENG Zhi-qiao, PAN Zheng-rong, CHEN Yuan-yuan, LI Shi-chen, CHEN Qiu-ni. Effect of pre-deformation on microstructure and mechanical properties of 2197 Al-Li alloy[J]. Rare Metal Materials and Engineering, 2008, 37(11): 1996-1999.

[9] 范春平, 郑子樵, 贾 敏, 钟继发, 程 彬, 李红萍, 吴秋萍. 2397 铝锂合金显微组织、拉伸性能和断裂韧性研究[J]. 稀有金属材料与工程, 2015, 44(1): 91-96.

FAN Chun-ping, ZHENG Zi-qiao, JIA Min, ZHONG Ji-fa, CHENG Bin, LI Hong-ping. Study on microstructure, tensile properties and fracture toughness of 2397 Al-Li alloy[J]. Rare Metal Materials and Engineering, 2015, 44(1): 91-96.

[10] 沈 健. AA7055铝合金的热加工变形特性[J]. 中国有色金属学报, 2001, 11(4): 593-597.

SHEN Jian. Hot working deformation characteristics of AA7005 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(4): 593-597.

[11] 张 飞, 沈 健, 闫晓东, 孙建林, 蒋 呐, 周 华. 2099 合金热变形过程中的动态软化机制[J]. 金属学报, 2014, 50(6): 691-699.

ZHANG Fei, SHEN Jian, YAN Xiao-dong. Dynamic softening mechanism of 2099 alloy during hot deformation[J]. Acta Metallurgica Sinica, 2014, 50(6): 691-699.

[12] RAO K P, PRASAD Y V R K. High temperature deformation kinetics of Al-4Mg alloy[J]. Journal of Mechanical Working Technology, 1986, 13(1): 83-95.

[13] 杨胜利, 沈 健, 闫晓东, 李锡武, 孙宝庆, 张 飞. Al-Cu-Li-Mg-Mn-Zn-Ag合金的热变形流变行为与本构方程[J]. 中国有色金属学报, 2015, 25(8): 2083-2091.

YANG Sheng-li, SHEN Jian, YAN Xiao-dong, LI Xi-wu, SUN Bao-qing, ZHANG Fei. Flow behavior and constitutive equations in isothermal compression of Al-Cu-Li-Mg-Mn- Zn-Ag alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(8): 2083-2091.

[14] LI J C M. Possibility of subgrain rotation during recrystallization[J]. Journal of Applied Physics, 1962, 33(10): 2958-2965.

[15] RAYBOULD D, SHEPPARD T. Axisymmetric extrusion—The effect of temperature rise and strain rate on the activation enthalpy and material constants of some aluminum alloys and their relation to recrystallization, substructure and subsequent mechanical properties[J]. J Inst Met, 1973, 101: 65-72.

[16] 沈 健. 2091铝锂合金高温塑性变形行为研究[D]. 长沙: 中南工业大学, 1996.

SHEN Jian. Study on high temperature plastic deformation behavior of 2091 Al-Li alloy[D]. Changsha: Central South University of Technology, 1996.

[17] 宋维锡. 金属学[M]. 北京: 冶金工业出版社, 2007: 147-149, 187-200.

SONG Wei-xi. Metallography[M]. Beijing: Metallurgical Industry Press, 2007: 147-149, 187-200.

[18] SHA G, WANG Y B, LIAO X Z, DUAN Z C, RINGER S P, LANGDON T G. Influence of equal-channel angular pressing on precipitation in an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2009, 57(10): 3123-3132.

[19] GARCIA-INFANTA J M, SWAMINATHAN S, CEPEDA-JIMENEZ C M, MCNELLEY T R, RUANO O A, CARRENO F. Enhanced grain refinement due to deformation-induced precipitation during ambient-temperature severe plastic deformation of an Al-7%Si alloy[J]. Journal of Alloys and Compounds, 2009, 478: 139-143.

[20] TSIVOULAS D, ROBSON J D, SIGLI C, PRANGNELL P B. Interactions between zirconium and manganese dispersoid-forming elements on their combined addition in Al-Cu-Li alloy[J]. Acta Materialia, 2012, 60: 5245-5259.

[21] TSIVOULAS D, PRANGNELL P B, SIGLI C, BES B. Effects of combined Zr and Mn additions on dispersoid formation and recrystallisation behaviour of AA2198 sheet[J]. Advanced Materials Research, 2010, 89: 568-573.

[22] JIA Z, COUZINIE J P, CHERDOUDI N, GUILLOT I, ARNBERG L ,  SHOLT P, BRUSETHAUG S, BARLAS E, MASSINON D. Precipitation behaviour of Al3Zr precipitate in Al-Cu-Zr and Al-Cu-Zr-Ti-V alloys[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1860-1865.

SHOLT P, BRUSETHAUG S, BARLAS E, MASSINON D. Precipitation behaviour of Al3Zr precipitate in Al-Cu-Zr and Al-Cu-Zr-Ti-V alloys[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1860-1865.

[23] GREGSON P J, FLOWER H M. δ′ precipitation in Al-Li-Mg-Cu-Zr alloys[J]. Journal of Materials Science Letters, 1984, 3(9): 829-834.

[24] BAUMANN S F, WILLIAMS D B. A new method for the determination of the precipitate-matrix interfacial energy[J]. Scripta Metallurgica, 1984, 18(6): 611-615.

Dynamic evolution of microstructure of Al-Cu-Li alloy during hot deformation

YANG Sheng-li1, SHEN Jian2, CHEN Li-yang1, LI Xi-wu2

(1. Luoyang Ship Material Research Institute, Luoyang 471039, China;

2. State Key Laboratory of Nonferrous Metals and Processes, GRINM Group Co., LTD., Beijing 100088, China)

Abstract: The dynamic softening mechanism and the dynamic evolution of the precipitate phase in the thermal deformation process of Al-Cu-Li alloy were studied by isothermal thermal deformation experiment and TEM analysis. Based on the Zener-Hollomon parameter (Z), deformation temperature (t), thermal activation parameters and microstructure analysis, the dynamic softening mechanism of the alloy during the thermal deformation was clarified. The results show that, when lnZ>51.70 and T<420 ℃, the main softening mechanism is cross-slip of screw dislocation and climbing of edge dislocation; when 47.101 phase (Al2CuLi) of the alloy during hot deformation (340-500 ℃) were studied systematically. The rule of dynamic precipitation and refinement of T1 phase is as follows: the coarse T1 phase precipitation occurs at the holding stage of 340-460 ℃, and the T1 phase is precipitated and refined dynamically at the deformation stage of 340-420 ℃. The refinement of T1 phase are derived from two aspects. One is that, the coarse T1 phase precipitated in holding stage is broken and dissolved during the hot deformation processing. The other is that, the original grain boundaries, a large number of dislocations and subgrain boundaries introduced during the hot deformation provide a large amount of heterogeneous nucleation site for the T1 phase, which leads to the fine precipitation of T1. When the deformation temperature is higher than 460 ℃, without precipitation of T1. The β′ phase (Al3Zr) and Mn-containing phase always keep stable existence during the hot deformation. The δ′ phase (Al3Li) can precipitate in the quenching process.

Key words: Al-Cu-Li alloy; hot deformation; dynamic recovery; dynamic recrystallization; dynamic precipitation

Foundation item: Project(2013CB619208) supported by the National Key Basic Research Special Foundation of China

Received date: 2018-03-27; Accepted date: 2018-10-16

Corresponding author: YANG Sheng-li; Tel: +86-379-67256994; E-mail: bravictors@126.com

(编辑 何学锋)

基金项目:国家重点基础研究发展计划资助项目(2013CB619208)

收稿日期:2018-03-27;修订日期:2018-10-16

通信作者:杨胜利,高级工程师,博士;电话:0379-67256994;E-mail:bravictors@126.com