DOI: 10.11817/j.issn.1672-7207.2020.08.019

高温下复合材料桥梁防撞装置节段冲击及残余性能试验

王璐,马文现,殷春详,刘伟庆

(南京工业大学 土木工程学院,江苏 南京,211816)

摘要:以板式复合材料桥梁防撞装置节段为研究对象,参照相关规范,充分考虑节段泡沫芯材密度、冲击能量及环境温度的影响,采用落锤冲击试验研究防撞装置节段冲击性能及冲击后残余压缩性能的变化规律。研究结果表明:节段能量吸收能力随着环境温度升高而显著降低,表现为泡沫变脆、黏结层脱层及格构腹板断裂。在相同冲击能量下,相比30℃时,50,70和90 ℃下试件的能量吸收能力分别下降了8.5%,9.6%及19.4%;同时,泡沫芯材密度对冲击性能也有一定影响,芯材密度越大,试件抗冲击能力越高。冲击后残余压缩性能试验表明,高温作用下的冲击损伤更严重,刚度锐减,导致压缩能力下降,但压缩到一定程度的极限屈服荷载较接近。

关键词:复合材料;防撞装置;高温;冲击试验;残余压缩强度

中图分类号:TB332 文献标志码:A

文章编号:1672-7207(2020)08-2247-09

Experiment on impact and residual compressive strength of segment of composite ship-bridge anti-collision system at high temperatures

WANG Lu, MA Wenxian, YIN Chunxiang, LIU Weiqing

(College of Civil Engineering, Nanjing Tech University, Nanjing 211816, China)

Abstract: The experimental on impact and residual compressive strength of segment of composite ship-bridge anti-collision system at high temperatures was conducted according to the related codes. The effects of foam core density, impact energy and environmental temperature on impact behavior and post impact residual compressive strength of segments were summarized. The results show that the impact energy loss of the specimens increases with the increase of temperatures. Compared to the specimens at 30℃, the energy absorbing ability of specimens at 50, 70 and 90℃ decreases by 8.5%, 9.6% and 19.4%, respectively. In the meantime, the impact resistance of the specimens becomes larger when the foam core density is higher. According to the post-impact residual compressive strength, the impact damage of specimens is serious at high temperatures, and the stiffness decreases sharply. Although the residual compressive strength of damaged specimens decrease, the ultimate strength of specimens is identical.

Key words: composite materials; anti-collision system; high temperature; impact tests; residual compressive strength

复合材料具有比强度高、比刚度大和耐腐蚀等优良性能,在建筑、土木和交通等领域得到广泛的应用[1-4]。复合材料夹芯结构是复合材料结构体系的重要分支,一般由2层高强度薄面板与中间的轻质夹芯通过胶接而成。其受力原理与工字钢类似,上面板和下面板承受由弯矩引起的面内拉压荷载,而中间芯材与工字钢的腹板相似,主要承受剪力荷载[5]。在中间的轻质芯材和上下2层高强面板的配合下,复合材料夹芯结构在保证整体轻质的同时,还能保证整体的较高强度和弹性模量。

复合材料防撞缓冲装置具有质量轻和易于安装等优点,逐渐广泛用于车、船撞击桥梁等的防护技术开发。经过多年的研究和发展,虽然世界上已投入使用的桥墩防撞装置种类丰富并各具特点,但积累的冲击试验数据还比较少,尤其是环境温度对冲击性能的影响更少。因此,相关技术的可靠性还没有得到充分的验证。FARLEY[6]进行了大量的撞击试验和理论分析,发现混杂复合材料的能量吸收能力比单个类型纤维复合材料的稍好;AKIL等[7]研究了低密度泡沫芯材夹层结构在落锤冲击荷载下的损伤,并指出夹层结构的动态响应取决于泡沫芯材的弹性性能,并且建立了一种基于弹性方法的能量平衡模型,预测夹层结构在低速冲击下的结构响应;刘伟庆等[8-10]研发了格构增强复合材料桥梁防撞装置,研究表明复合材料桥梁防撞装置具有良好的缓冲吸能作用,并将其应用到实际的桥梁防撞工程项目中,桥墩受到的最大船撞力减小了1/3左右。复合材料板壳结构的损伤破坏机理与管状结构有较大的差别,在冲击载荷作用下复合材料板壳结构会将一部分冲击能量转化为弹性形变能,另一部分的能量则转变为不可恢复的损伤破坏变形。

与室温环境下复合材料夹层结构冲击损伤的研究工作相比,高温和低温环境下夹层结构冲击损伤的研究起步较晚,研究成果较少。SALEHE-KHOJIN等[11-12]开展了蜂窝夹芯板在-50~120 ℃温度区间内的低速冲击试验,发现在相同的冲击能量下,夹层结构在70 ℃时的能量吸收能力比在20 ℃时的能量吸收能力下降了24%,且试件的冲击后残余弯曲刚度随着温度的升高而降低;AKTAS等[13-14]研究了GFRP层合板在高温下的冲击性能,发现温度变化对最大接触力的影响较小,但纤维断裂层数和贯穿阀值随着温度升高而升高。试件的能量吸收能力及残余强度随着温度升高而显著下降。

综上所述,虽然层合结构高温下冲击性能已有研究,但考虑环境温度影响的复合材料夹芯构件冲击性能研究尚不充分。因此,本文以格构增强复合材料防撞装置节段为研究对象,开展了考虑环境温度影响的冲击性能试验研究。

1 试验准备

1.1 试件制作

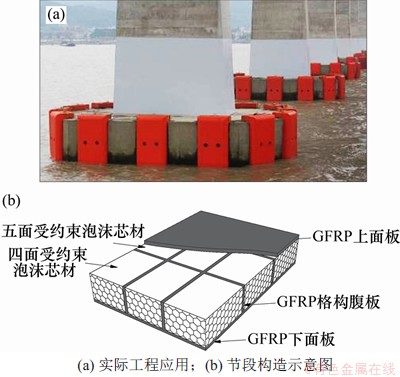

本试验中GFRP-泡沫夹芯板所用组分材料为玻璃纤维、不饱和聚酯树脂以及聚氨酯泡沫。试验所用的是面密度为800 g/m2的双轴向E型无碱玻璃纤维布;泡沫为密度分别为100,150和200 kg/m3的3种硬质聚氨酯泡沫板材,树脂为HS-2100型间苯二甲酸不饱和聚酯树脂。试件采用真空导入一体成型工艺[15]。试件长×宽×高为200 mm×200 mm×60 mm,其中面板厚度为5 mm,泡沫芯材的厚度为50 mm。面板纤维布铺设6层。本次试件在南京工业大学先进工程复合材料研究中心的试验室内加工成型,截取了防撞装置的节段即方形夹层板(图1)进行试验研究,也可根据不同需求定制模具来满足工程所需的复合材料防撞装置系统。

图1 复合材料桥梁防撞装置

Fig. 1 Composite ship-bridge anti-collision system

1.2 试验方案

本次落锤冲击试验在DTM2235-II型落锤试验机上完成。落锤试验机的最大冲击能量为230 kJ,该系统包括竖直的钢架结构、提升系统、落锤锤体、缓冲设施、控制系统、量测设备及其他附件。质量钢块可根据需求自由加载和卸载,如图2所示。DTM2235-II落锤冲击试验机锤头直径为300 mm的圆形,单个锤体质量为200 kg,锤头固有质量为50 kg,可自由加减锤体质量块。底座为5块3 cm厚的钢板,以确保冲击面平整和冲击过程中无相对滑移。冲击力使用压电传感器测得。

图2 试验加载设备

Fig. 2 Test set-up

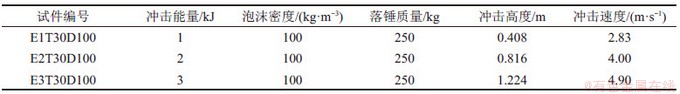

此次试验的控制变量为泡沫芯材密度、冲击能量和环境温度。试件命名规则为:D100,D150和D200分别代表密度为100,150和200 kg/m3的泡沫芯材;E1、E2和E3分别代表冲击能量为1,2和3 kJ;T30、T50、T70和T90分别代表环境温度为30,50,70和90 ℃。试件部分工况如表1所示。

表1 30 ℃时部分试件工况

Table 1 Impact test of specimens at 30 ℃

准静态压缩试验加载速率为2 mm/min,每个试件加载压缩到50%高度时停止,并记录荷载-位移曲线。加载装置如图2(c)所示。冲击试验施加温度装置为高温烘箱[16],加温区间为10~200 ℃,具有定时和保温的功能。除了对箱内温度的监控外,还在试件内埋入WZPT-10型热电偶进行温度控制。

2 材料性能试验

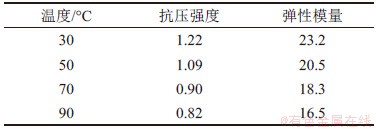

采用差式扫描量热仪对复合材料和泡沫进行玻璃态转变温度的测量。试件以5 ℃/min的速率进行升温,氮气流量为100 mL/min。试验结果表明,复合材料和泡沫的玻璃态转变温度分别为79.3 ℃和72.1 ℃。将聚氨酯泡沫切割成长×宽×高为75 mm×75 mm×50 mm的试件进行高温下材性试验[17]。实验结果如表2所示。

表2 泡沫压缩试验结果

Table 2 Material properties of foam MPa

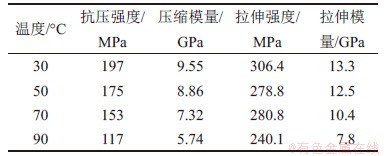

GFRP压缩试验的试件长×宽×厚为10 mm×10 mm×30 mm[18]。拉伸试验的试件长×宽×厚为250 mm×25 mm×5 mm[19],并在试件两端50 mm处采用2 mm厚的铝片夹持增强,使用结构胶黏结,以防止试件两端先发生局部破坏而影响试验结果。实验结果如表3所示。

表3 GFRP材料力学性能试验结果

Table 3 Material properties of GFRP

3 冲击试验

3.1 冲击破坏模式

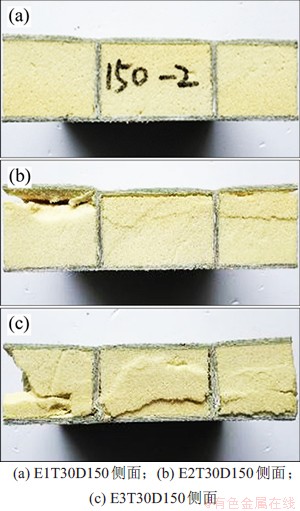

图3所示为30 ℃时不同冲击能量下的冲击。由图3可见,试件E1T30D150的泡沫芯材出现了较浅裂纹,上面板与芯材出现了总长约为120 mm的界面脱黏,一处格构腹板有断裂破坏,并且沿着此处泡沫开裂长度约为60 mm,下面板未见明显损伤;试件E2T30D150上面板与芯材发生完全脱黏,并导致一侧面板翘曲,四面总脱黏长度约为360 mm,翘曲面的2处格构腹板均发生断裂,并且靠近面板翘曲处腹板上部断裂,远离的腹板下部发生破坏,另一面有泡沫压溃溢出;试件E3T30D150泡沫芯材大量压溃溢出,所有格构腹板均有损坏断裂,与试件E2T30D150类似,也有一侧面板翘曲,五面都有约束的芯材压溃发生在上半部分,四面有约束的芯材在中部少量压溃溢出。

图3 30 ℃时不同冲击能量下的冲击损伤

3.2 冲击试验结果分析

试验可见,随着泡沫密度增大,冲击损伤减小。芯材损伤沿着格构损伤点延伸的裂纹,面板与芯材脱黏,五面受约束的泡沫芯材靠近上面板处出现横向裂纹并压溃溢出,四面受约束的泡沫芯材比五面受约束的泡沫芯材损伤更严重。冲击能量越大时,冲击损伤越大,格构腹板损伤数量明显增加。在低能量冲击时,格构腹板出现较少裂纹,损伤点基本分布在靠近上面板处;在高能量冲击时,格构腹板全部损伤断裂,损伤破坏点大部分分布在靠近上面板处,少量开裂出现在中部及下部。当温度越高时,冲击损伤越大。高温对复合材料面板的影响较大。温度越高,更易发生上面板与格构腹板的脱黏,由于高温作用,泡沫弹性模量变小,受到挤压后泡沫出现压溃。

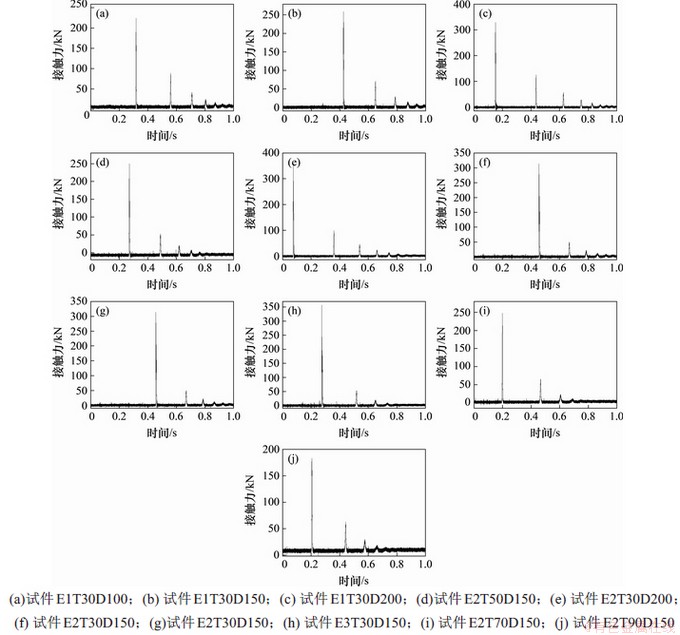

图4所示为试件的冲击力时程曲线。试件E1T30D100,E1T30D150和E1T30D200的冲击力峰值分别为224,260和330 kN,可见随着芯材密度增大,冲击力也随之增大。

图4 试件冲击力时程曲线

Fig. 4 Impact time history curve of specimens

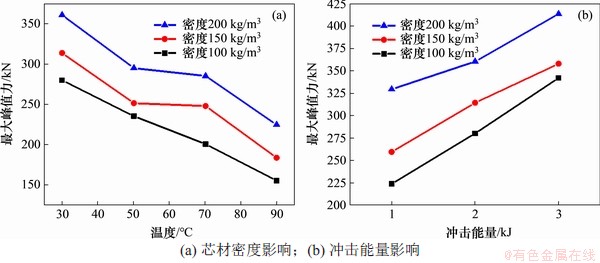

图5(a)所示为冲击能量为2 kJ时泡沫芯材密度对最大峰值力的影响。由图5(a)可见:芯材密度为100 kg/m3时,30 ℃时的峰值力为280 kN,50,70和90 ℃时,对应的峰值力依次下降16.1%,28.2%和44.6%;芯材密度为150 kg/m3时,30 ℃时的峰值力为314 kN,50,70和90 ℃时的峰值力依次下降20.0%,21.0%和41.7%;芯材密度为200 kg/m3时,30℃时的峰值力为361 kN,50,70和90 ℃时的峰值力依次下降18.3%,21.1%和38.0%。因此,泡沫芯材密度越小,温度越高,冲击峰值力下降越显著。

图5 不同影响参数下最大峰值力比较

Fig. 5 Peak force with different parameters

图5(b)所示为在温度30 ℃时冲击能量对最大峰值力的影响。由图5(b)可见:芯材密度为100 kg/m3时,冲击能量为1 kJ时的最大峰值力为224 kN,冲击能量为2 kJ和3 kJ时,最大峰值力分别提高25.0%和52.7%;芯材密度为150 kg/m3时,冲击能量为1 kJ时的最大峰值力260 kN,冲击能量为2 kJ和3 kJ时,最大峰值力分别提高20.8%和37.7%;芯材密度为200 kg/m3时,冲击能量为1 kJ时的最大峰值力330 kN,冲击能量为2 kJ和3 kJ时,最大峰值力分别提高9.4%和16.4%。因此,冲击能量越大时,芯材密度的对于峰值力的提高效率减缓。

4 冲击后准静态压缩试验

4.1 准静态压缩试验现象

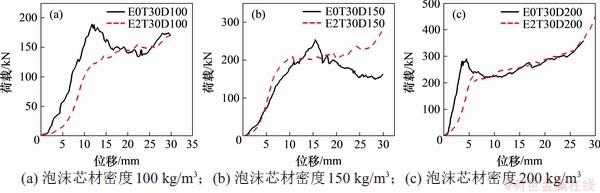

图6所示为不同泡沫芯材密度的试件荷载-位移曲线。由图6可见,试件的准静态压缩试验的压缩变形过程大致可以分为3个阶段:弹性变形阶段、塑性屈服阶段和密实阶段,曲线变化趋势接近。弹性变形阶段的变形量占整个加载过程变形量的16.7%~23.3%,这一阶段荷载呈线性快速增长;随后荷载出现一定下降和波动,泡沫也逐渐压实,总体维持在近似屈服平台的状态,但有较小上升趋势,塑性屈服阶段变形约占整个过程的2/3,荷载增长较小;密实阶段变形小,但荷载增长迅速,此时的格构腹板全部断裂,主要承压为泡沫芯材,压缩到一定程度后,边部泡沫先压溃溢出,此阶段变形量大于整个过程的13.3%。

图6 不同泡沫芯材密度试件荷载-位移曲线

Fig. 6 Load-displacement curve of specimen with different foam densities

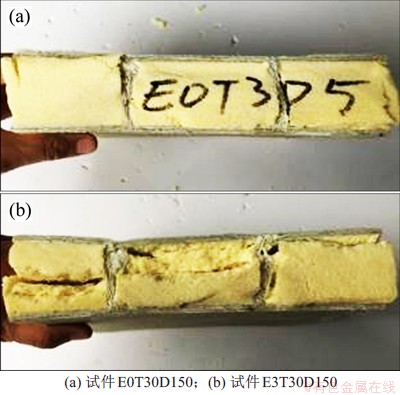

为了分析不同冲击能量下试件的压缩吸能表现,选取了温度30 ℃,泡沫芯材密度为150 kg/m3的试件,进行了冲击能量为0(未受冲击损伤),1,2和3 kJ能量下的压缩对比试验,破坏模式如图7所示。总的来说,试件E3T30D150损伤最严重,泡沫从中间位置开始断裂,面板翘曲严重,试件E0T30D150压缩的较均匀,未见泡沫明显溢出。试件E0T30D150加载到4.6 mm时,泡沫芯材未见损伤,断裂前力达到最大,此后迅速下降,泡沫芯材明显压实,加载结束时,全部格构腹板断裂变形严重;试件E1T30D150原损伤为上层有轻微脱黏,中线处泡沫有裂痕,格构轻微损伤,加载结束后,原损伤处泡沫有溢出,脱黏处面板翘曲;试件E2T30D150原损伤为泡沫开裂或溢出,3处格构腹板有断裂,加载到10.4 mm时,原断裂处继续变形,断裂加深,此后走势较平稳,沿着原损伤处发展,泡沫继续压溃溢出,加载完成后,格构腹板上下两端均折断,泡沫压溃较多;试件E3T30D150原损伤为格构腹板全部断裂,上面板裂口较长,有一侧泡沫压溃溢出,加载到9.3 mm时,经过一个2 mm的平台,到11.3 mm时,力小幅下降,之后总体呈平稳上升趋势,加载完成后,芯材压溃溢出面积大,一侧面板翘曲严重。

图7 损伤和未损伤试件准静态压缩试验比较

Fig. 7 Quasi-static compression tests on damaged and undamaged specimens

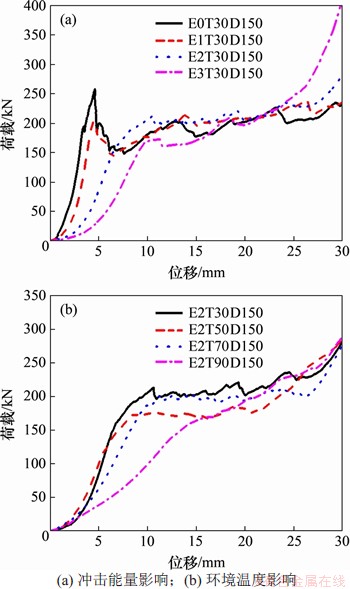

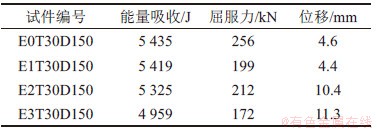

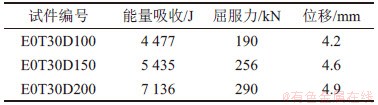

4.2 准静态压缩试验结果分析

图8所示为损伤试件的荷载-位移曲线。由图8(a)可见,4种试件均有明显的三阶段过程,未受冲击的试件E0T30D150弹性阶段的刚度最大;试件E3T30D150弹性阶段的刚度最小,且最快到达压实阶段,位移达到23 mm之后荷载持续上升,即塑性屈服平台较短。就弹性阶段基本结束时的位移而言,从未损伤试件到最大损伤试件,位移依次分别为4.6,4.4,10.4和11.3 mm;由于刚度下降明显,加载的位移不同,出现了试件E1T30D150的屈服力比E2T30D150的屈服力小的现象,以E0T30D150的屈服力256 kN作为对比,冲击能量1 kJ,2 kJ,3 kJ的压缩屈服力依次减少22.2%,17.2%及32.8%;从压缩位移30 mm能量角度来看,由于到达密实阶段的时间相差较大,因此总吸收能量并未出现明显阶梯变化,也反映出同一芯材密度吸收能量的稳定性。以试件E0T30D150吸收能量5 435 J为例,试件E3T30D150吸收能量为4 959 J,下降了8.75%。实验结果如表4所示。因此,受过冲击损伤的试件刚度下降明显,屈服力变小,屈服平台变短,吸收能量的能力变差。

图8 损伤试件的荷载-位移曲线

Fig. 8 Load-displacement curves of damaged specimens

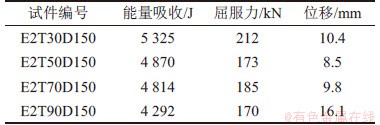

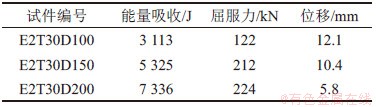

图8(b)所示为不同温度下冲击损伤试件的压缩荷载-位移曲线。试件所受冲击能量为2 kJ,芯材密度为150 kg/m3。实验结果如表5所示。总体来说试件的刚度及强度在高温下有一定的下降,在90 ℃时,刚度下降明显,且整个阶段基本处于上升阶段,波动较小,相较于试件E2T30D150比较稳定的三阶段曲线(即有弹性阶段、屈服平台和压实阶段),试件E2T90D150吸能效果较差。试件E2T30D150压缩30 mm所吸收能量为5 325J,屈服力为170 kN,温度为50,70和90 ℃时,吸收能量分别下降8.5%,9.6%以及19.4%。所有试件的位移为30 mm时,荷载较接近,压实阶段的位移基本相同。因此,高温作用下的冲击损伤更严重,刚度锐减,导致吸能能力下降,但压缩到一定程度的极限屈服荷载较接近。

为了研究受冲击试件的压缩表现,通过对未受冲击和受2 kJ能量冲击的3种芯材密度的试件进行30 ℃下的准静态压缩试验,实验结果如表5和图6所示。受过冲击损伤的试件吸能能力、屈服力均有降低(E0T30D200试件试验位移未达到30 mm),达到屈服平台时的位移变大。与未受冲击的试件相比,芯材密度为100 kg/m3的试件受冲击之后的屈服强度下降了35.79%,芯材密度为150 kg/m3的试件下降了17.79%,芯材密度为200 kg/m3的试件下降了22.76%,从这些数据来看,芯材密度与冲击损伤之后构件的能量吸收能力、屈服力没有明显关系。

表4 不同冲击能量损伤试件的试验结果

Table 4 Test results with different impact damages

表5 不同试验温度下试件的试验结果

Table 5 Test results under different temperatures

表6 无冲击损伤试件的试验结果

Table 6 Test results of non-impact damaged specimens

表7 不同芯材密度试件的试验结果

Table 7 Test results with different core densities

5 结论

1) 芯材密度越大,冲击损伤越小;四面受约束的芯材比五面受约束的芯材损伤更严重;冲击能量越大,冲击损伤越大,腹板断裂损伤数量明显增加;环境温度越高,冲击损伤也越大。

2) 随着冲击能量增大,冲击力峰值也随之增大;随着试验温度升高,试件的刚度有一定的下降,导致了峰值冲击力的下降。

3) 准静态压缩试验时,冲击损伤的试件大多没有明显的突然下降段,塑性屈服阶段变短,密实阶段提前发生。损伤试件刚度有一定下降,其抗冲击能力下降,吸能能力减少;芯材密度越大,吸能能力提升显著。

4) 试验温度对试件冲击后剩余压缩性能影响较大。随着温度升高,接近材料玻璃态转变温度时,试件刚度显著降低。

参考文献:

[1] ZHANG Lingfeng, LIU Weiqing, WANG Lu, et al. Mechanical behavior and damage monitoring of pultruded wood-cored GFRP sandwich components[J]. Composite Structures, 2019, 215: 502-520.

[2] XIA Yiwei, LI Xiaoping, PENG Yu, et al. Impact and post-impact performance of sandwich wall boards with GFRP face sheets and a web-foam core: the effects of impact location[J]. Materials, 2018, 11(9): 1714.

[3] WANG Xiankun, MA Yali, LIU Weiqing, et al. Mode I interfacial fracture characterization of foam core sandwich materials at elevated temperatures[J]. Journal of Reinforced Plastics and Composites, 2017, 36(14): 1009-1018.

[4] ZHOU Jun, WANG Lu. Repair of fire-damaged reinforced concrete members with axial load: a review[J]. Sustainability, 2019, 11(4): 963.

[5] 王耀先. 复合材料力学与结构设计[M]. 上海: 华东理工大学出版社, 2012: 7-8.

WANG Yaoxian. Mechanics and structural design of composite materials[M]. East China University of Science and Technology Press, 2012: 7-8.

[6] FARLEY G L. Energy absorption of composite materials[J]. Journal of Composite Materials, 1983, 17(3): 267-279.

[7] AKIL H M, CANTWELL W J. The low velocity impact response of foam-based sandwich structures[J]. Composites Part B: Engineering, 2002, 33(3): 193-204.

[8] 刘伟庆, 方海, 祝露, 等. 船-桥碰撞力理论分析及复合材料防撞系统[J]. 东南大学学报(自然科学版), 2013, 43(5): 1080-1086.

LIU Weiqing, FANG Hai, ZHU Lu, et al. Ship-bridge collision force mechanism and composite anti-collision system[J]. Journal of Southeast University(Natural Science Edition), 2013, 43(5): 1080-1086.

[9] 刘伟庆, 方海, 祝露, 等. 润扬长江公路大桥船撞数值模拟与复合材料防撞系统设计[J]. 玻璃钢/复合材料, 2014, 45(12): 5-12.

LIU Weiqing, FANG Hai, ZHU Lu, et al. Numerical simulation and structural design on composite anti-collision system on Runyang Changjiang River highway bridge[J]. Fiber Reinforced Plastics/composites, 2014, 45(12): 5-12.

[10] 邹锐, 吴志敏, 王立新, 等. 双筒型复合材料桥梁防撞装置的船—桥碰撞数值分析[J]. 公路, 2014, 59(7): 1-5.

ZOU Rui, WU Zhimin, WANG Lixin, et al. Numerical simulation analysis of dynamical process for double cylindrical composite device protecting from ship-bridge collision[J]. Highway, 2014, 59(7): 1-5.

[11] SALEHI-KHOJIN A, MAHINFALAH M, BASHIRZADEH R, et al. Temperature effects on Kevlar/hybrid and carbon fiber composite sandwiches under impact loading[J]. Composite Structures, 2007, 78(2): 197-206.

[12] SALEHI-KHOJIN A, BASHIRZADEH R, MAHINFALAH M, et al. The role of temperature on impact properties of Kevlar/fiberglass composite laminates[J]. Composites Part B: Engineering, 2006, 37(7/8): 593-602.

[13] AKTAS M, KARAKUZU R, ICTEN B M. Impact behavior of glass/epoxy laminated composite plates at high temperatures[J]. Journal of Composite Materials, 2010, 44(19): 2289-2299.

[14] ICTEN B M, ATAS C, AKTAS M, et al. Low temperature effect on impact response of quasi-isotropic glass/epoxy laminated plates[J]. Composite Structures, 2009, 91(3): 318-323.

[15] 方海, 刘伟庆, 万里. 格构增强型复合材料夹芯结构的制备与受力性能[J]. 玻璃钢/复合材料, 2009(4):67–69.

FANG Hai, LIU Weiqing, WAN Li. Preparation and mechanical properties of lattice reinforced composite sandwich structures[J]. Fiber Reinforced Plastics/Composites, 2009,(4): 67-69.

[16] 夏益炜, 张晨浩, 刘伟庆, 等. 温度作用下复合材料夹芯墙板的冲击试验[J].南京工业大学学报(自然科学版), 2017, 39(5): 131-139.

XIA Yiwei, ZHANG Chenhao, LIU Weiqing, et al. Impact behaviors of sandwich wall panels at elevated temperatures[J]. Journal of Nanjing Tech University(Natural Science Edition), 2017, 39(5): 131-139.

[17] GB/T 8813—2008. 硬质泡沫塑料压缩性能的测定[S].

GB/T 8813—2008. The method for compression of rigid cellular plastics[S].

[18] GB/T 1448—2005. 纤维增强塑料压缩性能试验方法[S].

GB/T 1448—2005. Fiber-reinforced plastics composites-determination of compressive properties [S].

[19] GB/T 1447—2016. 纤维增强塑料拉伸性能试验方法[S].

GB/T 1447—2016. Fiber-reinforced plastics composites-determination of tensile properties [S].

(编辑 秦明阳)

收稿日期: 2019 -04 -06; 修回日期: 2019 -08 -23

基金项目(Foundation item):国家重点研发计划(2017YFC0703001);国家自然科学基金面上资助项目(51678297) (Project (2017YFC0703001) supported by the National Key Research and Development Program of China; Project(51678297) supported by the National Natural Science Foundation of China)

通信作者:王璐,博士,教授,从事复合材料结构及结构抗火设计等研究;E-mail:kevinlwang@njtech.edu.cn