文章编号: 1004-0609(2006)09-1539-06

针刺整体毡C/C复合材料整体喉衬烧蚀分析

尹 健, 张红波, 熊 翔, 黄伯云

(中南大学 粉末冶金国家重点实验室, 长沙 410083)

摘 要: 采用针刺整体毡炭/炭(C/C)复合材料整体喉衬进行小型固体火箭发动机地面点火实验, 结合扫描电镜(SEM)及能谱分析(EDS), 分别对烧蚀后整体喉衬收敛部位、 喉径部位和扩张部位的烧蚀形貌进行分析。 结果表明: 在较高压强 (12~14MPa)条件下, 针刺整体毡C/C复合材料整体喉衬烧蚀均匀, 烧蚀型面光滑、 烧蚀率低, 但因轴向纤维少及轴向强度较低, 接近喉径部位的收敛部位和喉径部位易产生分层; 不同部位的烧蚀形貌不同, 是由于整体喷管中的燃气温度、 组分浓度和速度所致。

关键词: 固体火箭发动机; C/C复合材料; 整体喉衬; 地面点火实验; 烧蚀 中图分类号: V258.3

文献标识码: A

Analysis on ablation performance of bulk-needled-felt reinforced carbon composites throat

YIN Jian, ZHANG Hong-bo, XIONG Xiang, HUANG Bai-yun

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The firing test was carried out to test the ablation performance of bulk needled carbon fiber felts reinforced carbon composites integrated throat. The ablation morphologies of the entrance part, throat and exit part were investigated by scanning electron microscopy (SEM) and energy diffraction spectrum(EDS).The results show that under the high pressure of about 12-14MPa, the ablation of the carbon/carbon throat is homogeneous, and the throat contour is smooth. But at the throat or near to the entrance part, it is easy to be delaminated because of its weak strength of the axial direction caused by not enough axial fibers. The ablation morphologies between each parts are different which may closely relate with temperature, velocity and concentration of the fuel.

Key words: solid rocket motor; C/C composites; integrated throat; firing test; ablation

固体火箭发动机(SRM)的喷管是非冷却式的, 其材料不但要承受热负荷、 机械负荷和热冲击, 还要经受化学腐蚀, 并有较好的形状及尺寸稳定性。 喉衬是SRM的关键部件, 其烧蚀条件最为恶劣。 随着更大载荷、 更大推力、 更高燃气温度及更远射程SRM的发展, SRM对喉衬材料的抗烧蚀性能提出了更高要求[1, 2]。

炭/炭(C/C)复合材料具有强度高(尤其是高温强度稳定)、 抗热冲击性能好、 耐烧蚀性好、 耐含固体微粒燃气的冲刷、 热膨胀系数小及导热性能良好等一系列的优异性能, 是一种优良的烧蚀热结构材料, 目前已作为固体火箭发动机喷管喉衬的首选材料[3]。 由于使用的环境恶劣, 用作固体火箭发动机喷管的C/C复合材料要求具有良好的烧蚀性能。 研究表明, 在固体火箭发动机喷管热环境中, C/C复合材料的烧蚀是一个受众多因素及其交互影响的复杂过程, 其烧蚀性能与发动机喷管的气动结构设计[4, 5]、 烧蚀气氛[6](包括推进剂类型及组分)和喷管材料本身结构[7-13](包括纤维特性、 预制件结构、 材料密度、 基体炭类型、 孔隙、 石墨化度和杂质等)都具有很大的关系。 由于成型工艺的特殊性和复杂性, C/C复合材料在耐烧蚀性能的可设计性方面具有较大的难度。

目前, 用作喷管材料的C/C复合材料增强体多采用3D和4D等多维编织体, 法国还研发出一种Noveltex结构的超细三向编织体。 然而, 3D编织体易形成闭孔, 多维编织体制备工艺相对复杂, 成本较高。 本文作者以成本相对较低的针刺整体毡作增强体, 制备C/C复合材料整体喉衬, 通过小型固体火箭发动机地面点火实验, 研究了该材料喷管烧蚀情况, 并对其收敛部位、 喉径部位以及扩张部位烧蚀后的显微形貌及烧蚀过程进行了分析, 对喷管材料的设计提供了一定的参考。

1 实验

1.1 C/C复合材料整体喉衬的制备

采用炭纤维无纬布加网胎针刺整体毡作为增强体, 毡体密度为0.50g/cm3, 通过化学气相沉积和树脂浸渍/炭化增密工艺制备C/C复合材料整体喷管喉衬, 材料最终热处理温度为2300℃。

1.2 地面点火实验

采用小型固体火箭发动机进行地面点火实验考核材料的烧蚀性能。 发动机装药25kg, 药中含一定比例的Al2O3粉, 燃烧室压力为12~14MPa, 燃气温度约3000℃, 烧蚀时间约7s。

1.3 烧蚀形貌观察

采用KYKY-2800型扫描电镜观察烧蚀后整体喉衬不同部位(收敛部位、 喉径部位及扩张部位)的烧蚀表面微观形貌, 并采用Finder-100能谱仪对烧蚀表面进行元素分析。

2 结果与讨论

2.1 材料基本性能

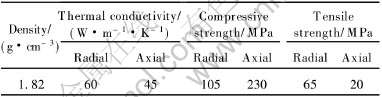

针刺整体毡C/C整体喉衬材料的基本性能如表1所列。 由表1可以看出, 该C/C复合材料整体喉衬的密度较高, 高达1.82g/cm3, 材料不同方向性能存在一定的差异, 表现出各向异性。 径向导热[CM(22]率比轴向的较高, 压缩强度较高, 轴向压缩强度达230MPa, 且远高于径向的; 而轴向拉伸强度比径向的低得多, 仅20MPa。

表1 材料的基本性能

Table 1 Basic performances of material

2.2 烧蚀结果

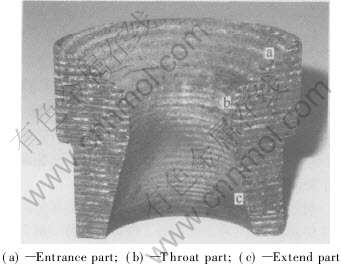

地面点火实验后整体喉衬烧蚀型面如图1所示。 由图1可以看出, C/C复合材料整体喉衬整体性完好, 烧蚀较均匀, 烧蚀率较低, 为0.12~0.13mm/s, 烧蚀后型面光滑, 没有出现较大的凹坑。 在接近喉径部位的收敛部位和喉径部位存在细小裂纹(分层), 裂纹长度方向与无纬布方向径向平行。 由于燃气进入喉衬后, 迅速膨胀加速, 在喉部附近燃气流马赫数、 温度急剧变化, 沿轴向和径向形成很大的温度梯度, 产生较大的热应力, 而针刺整体毡为增强体C/C复合材料的轴向纤维少, 其轴向拉伸强度较低(仅为20MPa), 在拉应力作用下易引起分层。 此外, 喷管内燃气流对喷管内壁产生了一定的压力, 该方向材料压缩强度较低(仅为105MPa), 由于材料纤维层与层之间排列分明, 层间或网胎区不同基体炭混杂、 孔隙多, 层间剪切强度较低, 平行压缩主要以分层劈裂的方式破坏[14]。 因此, 在材料Z轴方向适当增加针刺密度, 可以提高该方向力学性能, 从而在烧蚀过程中避免分层现象。

图1 整体喉衬地面点火实验后烧蚀型面照片

Fig.1 Photo of C/C SRM throat after firing test

2.3 烧蚀形貌及过程分析

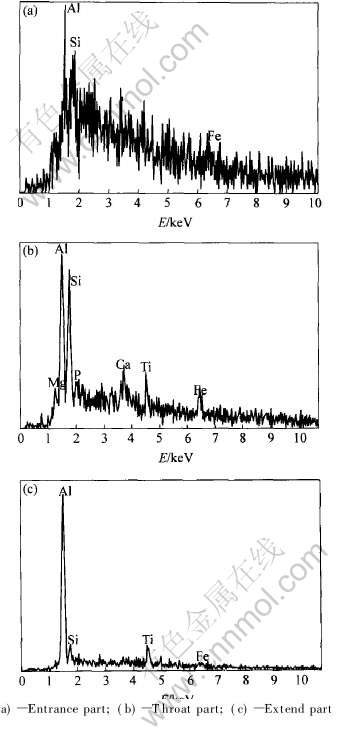

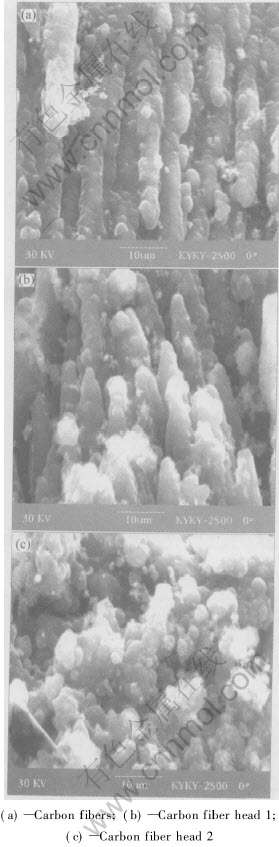

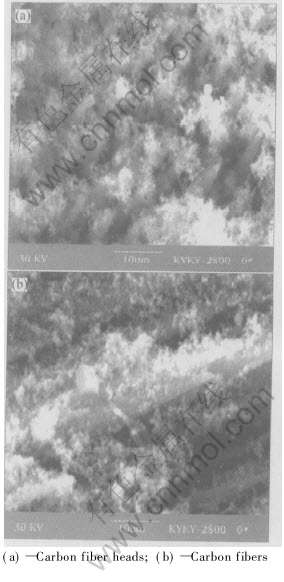

图2所示为收敛部位烧蚀实验后的表面形貌。 由图2可看出, 收敛部位无纬布区纤维中部的基体炭仍附着在纤维表面, 部分燃烧气在冷却过程中在基体炭表面沉积(图2(a))。 图2(b)所示为无纬[CM(22]布区纤维轴向顺着燃气流方向的烧蚀形貌。 由图2(b)可看出, 烧蚀后的纤维头部呈“玉米棒”状, 基体炭仍附在炭纤维周围, 将其包住。 由于燃气的冲刷, 纤维头部相对较尖。 图2(c)所示为无纬布区纤维轴向垂直于燃气流方向的烧蚀形貌。 其整体形貌与图2(a)的相近, 并由此可看出纤维与基体炭间存在明显的间隙, 说明烧蚀在材料界面处优先进行, 引起纤维与基体炭的分离。 图3所示为烧蚀表面能谱图。 由图3可看出, 无论是纤维部分还是基体炭部分, 仅有少量Al、 Si和Fe存在, 其中Al来自作为金属燃烧剂的Al与氧气作用生成的Al2O3, Fe[CM(22]可能来自作为催化剂的Fe2O3, Si可能为冷却过程中粘着的SiO2。 由于Al2O3熔点仅为2320K[13], Al2O3随燃气进入整体喉衬, 在收敛部位, 燃气温度比其熔点高, Al2O3以熔融状态冲刷整体喷管内型面, 并于冷却过程中在喷管内型面沉积。

图2 收敛部位的烧蚀形貌

Fig.2 Ablation morphologies of entrance part

图3 烧蚀表面EDS能谱

Fig.3 EDS patterns of ablation surface

图4所示为喉径部位烧蚀试验后的表面形貌。 由图4(a)可以看出, 喉径部位的烧蚀形貌与收敛部位形貌不同。 无纬布区纤维表面沉积的燃烧物比图2(a)中的更多, 物理粘附物也更多, 这可能是由于该部位喉径最小, 燃气密流大, 在喉部冲刷并大量沉积的结果。 由图3(b)可看出, 无纬布区纤维头部呈现“笋尖”状, 这与C/C复合材料的氧化形貌相近。 一方面, C/C复合材料与燃气中的氧化气氛不断反应; 另一方面, 这些炭纤维头正迎烧蚀气流冲刷方向, 烧蚀成这种“笋尖”状。 整个烧蚀表面留下一层燃气产物(图4), 大部分呈颗粒状附着在表面。 图3(b)能谱分析表明, 该附着物主要由Al、 Si和Fe等元素组成, 含量比收敛部位明显增加。

图4 喉径部位的烧蚀形貌

Fig.4 Ablation morphologies of throat

图5所示为出口部位烧蚀实验后的表面形貌。 由图5可以看出, 扩张部位的烧蚀形貌与收敛部位及喉径部位的烧蚀表面形貌完全不同。 扩张部位形貌相对疏松, 表面浮着一层“棉絮”状物质, 图3(c)能谱表明, 该物质中含有Al、 Si、 Fe等元素, 主要以Al为主, 因此, 该物质有可能主要为燃气中的Al2O3.由图5可看出, 包裹在炭纤维周围的基体炭基本烧蚀完, 炭纤维被烧蚀成“笋尖”状, 且本身径向变细。

图5 出口扩张部位的烧蚀形貌

Fig.5 Ablation morphologies of exit part

喉衬在工作环境中的烧蚀是指气动环境与材料之间的复杂作用。 一般认为, 使用含铝复合推进剂的固体发动机燃烧室的绝热燃烧温度在3500K以上, 喷管喉衬的内表面温度大于3000K, 没有达到碳的升华温度, 引起C/C复合材料烧蚀的原因主要由两部分组成[15]: 高速燃气产物中氧化性物质引起的热化学烧蚀和燃气对喷管内型面的机械剥蚀。

含铝固体复合推进剂燃烧产物的组分很多, 主要产物为H2O、 H2、 CO、 HCl、 CO2、 H、 N2和Al2O3等, 其次是AlCl2、 AlCl、 Cl、 OH、 O2和O等[14]。 氧化组分主要有H2O、 CO2、 O2、 O和OH等, 而O2、 O和OH的含量要比H2O和CO2少一个以上数量级, 因此认为燃气中的氧化组分为H2O和CO2。 当推进剂在燃烧室中燃烧后, 炽热的燃气流过整体喉衬, 在温度较低的喉衬壁面形成附面层, 主流中大量氧化性物质(H2O、 CO2)穿过附面层扩散到整体喉衬表面, 在C/C复合材料化学活性大的部位发生化学反应, 消耗部分基体, 引起整体喉衬的化学烧蚀。 主要反应为

所产生的气体进入边界气流中, 降低气流中的氧气浓度, 并对材料表面的传热起到屏蔽作用。

发动机开始工作时, 喉衬表面温度较低, 化学反应的速率比氧化性组分穿过附面层扩散的速率低, 整个喉衬的烧蚀由表面化学反应动力学控制。 当发动机逐渐达到平衡的工作条件后, 喉衬的表面温度升高, 表面烧蚀由它们共同控制, 并以其中速率较慢的一方为主, 表面化学反应控制的约占30%, 扩散控制的约占70%[16]。

机械剥蚀指在严重的气动加热情况下, 由于机械力的作用而发生的一种物理破坏。 固体火箭发动机燃气两相流冲刷能够引起包括发动机性能降低直到喷管破坏等各种问题。 喉衬材料抗高压高速燃气二相流的冲刷性能主要与材料的密度和强度有关。 图1 中产生的分层现象就是整体毡材料是由于轴向纤维含量少, 轴向拉伸强度、 径向压缩强度低, 喉衬沿轴向由于温度急剧变化所产生较大的热应力以及喷管内燃气对其内壁的压力所致。 有关资料表明[15], 石墨材料和C/C复合材料的机械剥蚀是由于炭纤维和基体炭的密度不同, 在烧蚀过程中不同步而形成的。 炭纤维具有良好的抗烧蚀性能, 这可用于解释整体喉衬扩张部位只剩下纤维, 而周围基体炭基本上烧蚀完全这一现象。

喉衬是依靠通道截面积的变化使燃气膨胀, 以达到将燃气热能转化为动能的目的。 实践证明, 燃气在喷管中的流动一般认为是完全气体的一维定常等熵运动。 喷管截面积的变化对燃气流动性质有很大的影响, 任一截面上的密流与其截面积成反比, 流速、 燃气浓度和温度等与其截面积变化息息相关, 喉衬热环境的高温复杂性和烧蚀过程中状态的多变性, 使C/C复合材料在喉衬热环境中的烧蚀行为复杂多样。 该整体喉衬先收敛后扩张, 因此燃气温度、 速度和组分浓度在不同部位具有很大的差异。 比较不同部位表面烧蚀形貌可以看出, 该整体喉衬收敛部位、 喉径部位及扩张部位烧蚀形貌变化非常明显。 一般情况下, 当固体火箭发动机工作时, 收敛部位燃气温度较高, 浓度较大, 而速度相对较低, 为亚音速。 一方面, C/C复合材料中的炭与燃气中氧化性物质反应, 产生的气体向燃气扩散; 另一方面, 整体喉衬入口和喉部区域内的温度比铝或氧化铝的熔点要高, 因此, 在这些区域内, 在高速气流推动作用下, 熔融粒子撞击到喉衬壁面, 导致基体炭和纤维的机械损伤和剥离。 此外, 熔融的Al2O3在撞击到喉衬壁面的瞬间, 使材料表面温度迅速升高, 影响材料的热化学烧蚀, 且熔融的Al2O3在喉衬壁面可形成液膜, 在冷却过程中, Al2O3在表面沉积。 喉径部位工作环境最恶劣, 该处正好处于跨音速段, 流动情况复杂, 热流密度最大, 温度最高, 而在烧蚀过程中, 喉衬部位的机械冲刷比收敛部位的更为严重。 而扩张部位的燃气温度下降、 甚至降至几百度, Al2O3呈颗粒状, 燃气浓度降低, 燃气速度急剧增大, 为收敛部位的几倍, 机械剥蚀主要表现为固体Al2O3粒子对喉衬壁面的冲刷, C/C整体喉衬内型面表面因热化学烧蚀, 烧蚀表面基体炭耗尽, 只剩下林立的炭纤维。

3 结论

1) 在较高压强(12~14MPa)下, 针刺整体毡C/C复合材料整体喉衬烧蚀均匀, 烧蚀率较低(0.12~0.13mm/s), 且烧蚀后型面光滑。

2) C/C复合材料整体喉衬的烧蚀由热化学烧蚀和机械冲刷共同控制。 整体喉衬收敛部位、 喉径部位及扩张部位的烧蚀形貌存在明显差异, 取决于整体喷管中燃气的温度、 组分浓度和速度。

REFERENCES

[1]苏君明. C/C喉衬材料的研究与发展[J]. 炭素科技, 2001, 1(1): 6-11.

SU Jun-ming. Research and development of C/C composites for nozzles[J]. Carbon Science and Technology, 2001, 1(1): 6-11.

[2]曾汉民, 于翘, 彭维周, 等. 碳纤维及其复合材料显微图像[M]. 广州: 中山大学出版社, 1991: 59-185.

ZENG Han-min, YU Qiao, PENG Wei-zhou, et al. Carbon Fiber and Microstructure of its Composites[M]. Guangzhou: Zhongshan University Press, 1991: 59-185.

[3]Lee Y J, Joo H J. Investigation on ablation behavior of CFRC composites prepared at different pressure[J]. Composites (part A), 2004, 35: 1285-1290.

[4]Williams S D, Curry D M, Chao D C. Ablation analysis of the Shuttle orbiter oxidation rotected reinforced carbon-carbon[A]. 6th AIAA/ASME Jiont thermophysics and heat transfer conference[C]. Colorado Springs CO: AIAA, 1994.

[5]Aron B, Pratt W. Stress anylysis of a 3-D braided composite ablative nozzle[A]. 40th AIAA structures, structural dynamics, and materials conference[C]. St Louis, Missouri: AIAA, 1999.

[6]Zien T F. Thermal effects of particles on hypersonic ablation[A]. 35th AIAA thermophysics conference[C]. Anaheim, CA: AIAA, 2001.

[7]Donghwan C, Byung Ⅱ Y. Microstrctural interpretation of the effect of various matrices on the ablation properties of carbon -fiber-reinforced composites[J]. Composites Science and Technology, 2001, 61: 271-280.

[8]Weisshaus H, Engleberg I. High temperature properties of ablative composites(Ⅰ)[J]. Journal of Advanced Materials, 1997, 28(2): 16-27.

[9]刘建军, 苏君明, 陈长乐. 炭/炭复合材料烧蚀性能影响因素分析[J]. 炭素, 2003(2): 15-19.

LIU Jian-jun, SU Jun-ming, Chen Chang-le. Study on factors affecting ablative performance of C/C compo-sites[J]. Carbon, 2003(2): 15-19.

[10]冉宏星, 崔红, 郝志彪, 等. 炭基体结构状态对C/C复合材料抗烧蚀性能的影响[J]. 炭素, 2002(4): 20-25.

RAN Hong-xing, CUI Hong, HAO Zhi-biao, et al. Influence of carbon-matrix structure on antiablative performances of C/C composites[J]. Carbon, 2002(4): 20-25.

[11]崔红, 苏君明, 李瑞珍, 等. 添加难熔金属碳化物提高C/C复合材料抗烧蚀性能的研究[J]. 西北工业大学学报, 2000, 18(4): 669-673.

CUI Hong, SU Jun-ming, LI Rui-zhen, et al. On improving anti-ablation property of multi-matrix C/C to withstand 3700K[J]. Journal of Northwestern Polytechnical University, 2000, 18(4): 669-673.

[12]苏君明, 陈林泉, 王书贤, 等. 石墨渗铜喉衬的烧蚀特性[J]. 固体火箭技术, 2004, 27(1): 69-72.

SU Jun-ming, CHEN Lin-quan, WANG Shu-xian, et al. The erosive property of copper infiltrated graphite throat insert[J]. Journal of Solid Rocket Technology, 2004, 27(1): 69-72.

[13]黄海明, 杜善义, 吴林志, 等. C/C复合材料烧蚀性能分析[J]. 复合材料学报, 2001, 18(3): 76-80.

HUANG Hai-ming, DU Shan-yi, WU Lin-zhi, et al. Analysis of the ablation of C/C composites[J]. Acta Materiae Compositae Sinica, 2001, 18(3): 76-80.

[14]熊翔, 黄伯云, 肖鹏. 准三维C/C复合材料的压缩性能及其破坏机理[J]. 中南大学学报(自然科学版), 2004, 35(5): 702-706.

XIONG Xiang, HUANG Bai-yun, XIAO Peng. Compressive properties and fracture mechanism of quasi 3D C/C composites[J]. Journal of Central South University(Science and Technology), 2004, 35(5): 702-706.

[15]董师颜. 固体火箭发动机原理[M]. 北京: 北京理工大学出版社, 1996.

DONG Shi-yan. Theory of Solid Rocket Motor[M]. Beijing: Beijing Institute of Technology Press, 1996.

[16]黄志澄. 航天空气动力学[M]. 北京: 宇航出版社, 1994.

HUANG Zhi-cheng. Aeroastrodynamics[M]. Beijing: China Astronautics Press, 1994.

基金项目: 国家重点基础研究发展规划资助项目(2006CB600900)

收稿日期: 2005-12-02; 修订日期: 2006-02-28

通讯作者: 尹健; 电话: 0731-8830450; E-mail: ctjyin@hotmail.com

(编辑 李艳红)