文章编号:1004-0609(2013)10-2875-07

纳米Ni颗粒增强无铅Sn-Cu-Ag复合钎料搅拌辅助低温钎焊技术

甘贵生1,杜长华1,许惠斌1,杨 滨2,李镇康1,王 涛1,黄文超1

(1. 重庆理工大学 材料科学与工程学院,重庆 400054;

2. 北京科技大学 新金属材料国家重点实验室,北京 100083)

摘 要:采用搅拌辅助低温(半固态区间)钎焊技术,制备低银无铅钎料和纳米复合钎料钎焊接头。结果表明:240 ℃时复合钎料的润湿时间较基体的润湿时间缩短了31%,润湿力较基体的提高了3.8%;机械搅拌在破碎树枝晶和加速元素扩散的同时,降低了液相的温度梯度和成分过冷,大大削弱了钎料基体中金属间化合物(IMC)Cu6Sn5的枝晶生长,促使针状Cu6Sn5破碎呈短棒状;在低银无铅钎料中加入纳米Ni颗粒,Ni与Cu6Sn5生成孔洞状化合物(CuxNi1-x)6Sn5及低温搅拌形成的气孔成为界面原子的扩散通道。搅拌形成的紊流和热流传递加快了原子的溶解与扩散,加速了界面IMC的生长。

关键词:纳米Ni增强Sn-Cu-Ag复合钎料;低温钎焊;搅拌;润湿性;金属间化合物

中图分类号:TG425.1 文献标志码:A

Low-temperature soldering technology with stirring for nano-Ni particle-reinforced lead-free Sn-Cu-Ag composite solders

GAN Gui-sheng1, DU Chang-hua1, XU Hui-bin1, YANG Bin2, LI Zheng-kang1, WANG Tao1, HUANG Wen-chao1

(1. School of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400054, China;

2. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The soldering joints of low silver solder and nano-particle lead-free Sn-Cu-Ag composite solder were prepared by the technology of low-temperature soldering (at semi-solid state) with stirring, respectively. The results show that the wetting time of nano-particle composite solder is decreased by 31% at 240 ℃, and the wetting power is increased by 3.8% compared those of with the matrix. Mechanical mixing can break dendrites and accelerate the diffusion of elements, and also reduce the temperature gradient and the composition undercooling of the liquid, thus, greatly weaken the growth of IMC-Cu6Sn5 dendrite in solder matrix and making needle-shaped intermetallic compound (IMC) Cu6Sn5 break into short rod-like. After adding nano-Ni particles into the low silver solder, cavitary compounds of (CuxNi1-x) 6 Sn5 generated by Ni with Cu6Sn5 and the porosities formed by stirring at low temperature are as the diffusion path of interface atoms. The turbulent flow and heat flow due to stirring accelerate the dissolution and diffusion of the atom, and speed up the growth of IMC.

Key words: nano-Ni particle Sn-Cu-Ag composite solders; low-temperature soldering; stirring; wettability; intermetallic compound

Sn-Cu-Ag 共晶钎料熔化温度低、润湿性和抗疲劳性能较好,化学成分变化对熔化温度的影响不敏感,性能相对稳定,被认为最有可能代替Sn-37Pb的无铅钎料合金[1-8]。但钎料会形成粗大的板条状 Ag3Sn初晶,并在服役过程中会进一步粗化,导致钎料合金抗冲击性能大大降低[9-10]。同时,Ag含量较高使电子封装成本增加[11]。研究表明,Sn-Cu-Ag三元合金的共晶点的组成并不是唯一的,其中铜、银含量的变化范围分别为w(Cu)为0.5%~3.0%和w(Ag)为3.0%~4.7%[12]。目前研究的低银无铅钎料,也称作Sn-Ag-Cu亚共晶钎料,其Ag含量(质量分数)均低于1.0%。Sn-0.5Ag-0.7Cu亚共晶钎料由于具有最佳性价比而受到广泛关注。但总体来说,Sn-Ag-Cu亚共晶无铅钎料仍然存在着可靠性较差、钎焊氧化较快及润湿性较差等问题。为此,本文作者以Sn-0.68Cu-0.45Ag(以下简称SCA)为研究对象,通过添加纳米Ni颗粒改善钎料的润湿性,采用低温(固液两相区)钎焊技术减少钎料氧化的同时,辅以机械搅拌来改善焊接接头的组织和力学性能。

1 实验

将基体Sn-0.6Cu-0.45Ag (SCA)钎料置于锡浴坩埚中,快速升温至250 ℃,将尺寸约80 nm的Ni颗粒浸渍特殊表面活性剂后加入基体钎料中,表面敷以松香保护,机械快速搅拌10 min后,浇注成3 mm厚、1%纳米Ni的Sn-0.68Cu-0.45Ag复合钎料(以下简称Ni/SCA)。

采用Q100型差示扫描量热仪分别测定SCA钎料和Ni/SCA复合钎料熔化开始和熔化结束的温度。炉内以流量为25 mL/min的高纯度N2进行保护,以10 ℃/min的升温速率加热到200 ℃后,升温速率降为2 ℃/min,直到280 ℃结束。采用SAT-5100可焊性测试仪分别测量两种钎料在240 ℃和260 ℃的可焊性。

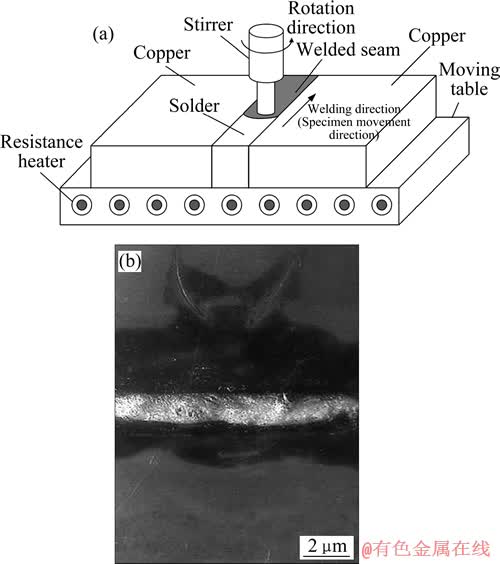

分别采用只钎剂辅助、只搅拌辅助、钎剂+搅拌共同辅助3种工艺对两种钎料进行钎焊(实验装置及试样见图1),钎焊温度为222 ℃,搅拌头尺寸为d 1.8 mm的螺旋状,转速为1 570 r/min,搅拌头横向移动速度为15 mm/min。

2 结果与讨论

2.1 纳米Ni颗粒对SCA钎料熔化特性和润湿性的影响

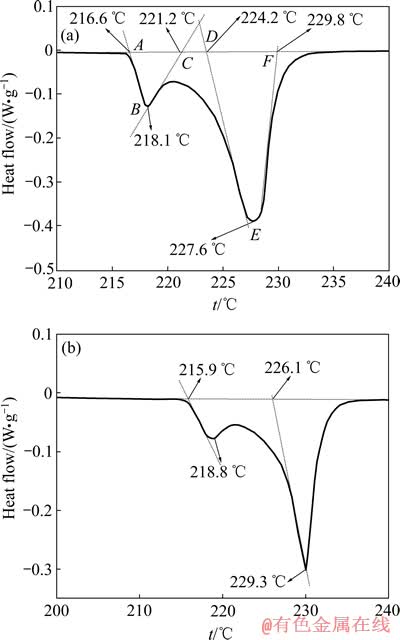

图2所示为SCA基体钎料和Ni/SCA复合钎料的DSC曲线。两种钎料的熔化开始温度分别为216.6 ℃和215.9 ℃,但固液区间(即熔程)分别为11 ℃和13.4 ℃。为了保证钎焊温度在固液两相区,选取222 ℃为钎焊温度。

图1 实验装置及钎焊接头

Fig. 1 Schematic diagram of experiment (a) and soldering joint (b)

图2 SCA钎料和Ni/SCA复合钎料的DSC曲线

Fig. 2 DSC curves of SCA solder (a) and Ni/SCA composite solder (b)

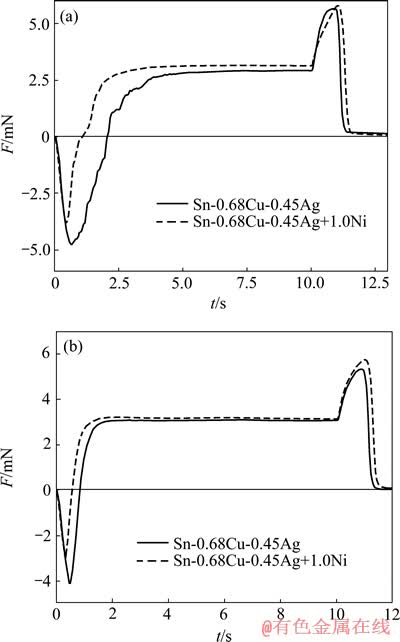

图3(a)所示为SCA基体钎料和Ni/SCA复合钎料在240 ℃的润湿性曲线。由图3(a)可以看出:复合钎料的润湿时间为1.263 s,较基体的润湿时间1.66 s缩短了31%;其润湿力为5.61 mN,较基体的润湿力提高了3.8%。

图3 SCA基体钎料和Ni/SCA复合钎料在240 ℃和260 ℃的润湿性曲线

Fig. 3 Wetting curves of SCA matrix solder and Ni/SCA composite solder at 240 ℃ (a) and 260 ℃ (b)

图4 润湿平衡时的表面张力[4]

Fig. 4 Surface tension at wetting balance[4]

图3(b)所示为SCA基体钎料和Ni/SCA复合钎料在260 ℃的润湿性曲线。由图3(b)可见,复合钎料的润湿时间为0.57 s,较基体的润湿时间(0.84 s)缩短了32%,润湿力为5.73 mN,较基体的润湿力提高了7.7%。温度升高,无论是基体还是复合钎料,熔体流动性增强,表面张力降低,最大润湿力增大,润湿时间大幅度缩短。

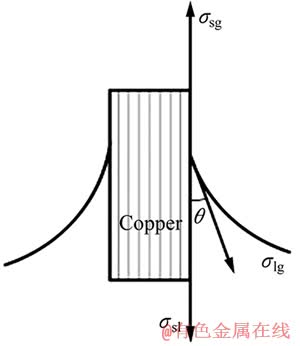

根据杨氏方程,当液态钎料在Cu片上的润湿达到平衡时(见图4[4]),有

(1)

(1)

式中:σlg为钎料表面张力;σgs为铜片表面张力;σls为液态钎料与基板界面张力;θ为钎料-空气与Cu板的三相界面接触角。

其最大润湿力可表示为

(2)

(2)

式中:L为铜片浸入钎料中的周长;在润湿平衡曲线中Fmax是钎料在铜片上浮力与润湿力的最大合力;ρgv 为液态钎料对铜片浮力。实验测试条件一定,L、ρ、g和v 均为定值,所以Fmax的大小取决于(σgs-σsl)值的变化。

根据吸附理论[13-14],晶面吸附表面活性物质后能降低其表面自由能。而纳米Ni颗粒的表面活性很高,故很容易产生吸附现象。晶面表层吸附溶质的量为

(3)

(3)

式中: 为晶面上吸附溶质的量;c为吸附平衡时的浓度(活度);R为气体常数;T为热力学温度;σ为晶面的表面张力。

为晶面上吸附溶质的量;c为吸附平衡时的浓度(活度);R为气体常数;T为热力学温度;σ为晶面的表面张力。

当晶面吸附了活性纳米颗粒后,对式(3)进行积分得到晶面的表面张力并求和,得到整个晶体的表面自由能为

(4)

(4)

式中:σ0为吸附前晶面的表面张力;σ为吸附活性物质后晶面的表面张力;A为晶面面积。因此,只有当吸附量达到最大时,表面自由能才会达到最小。故纳米颗粒会大量被“捕获”到界面。当界面自发地捕获纳米Ni后,钎料内部原子对表面原子的吸引力减弱,即σsl减小,则(σgs-σsl)增大,根据式(2)其最大润湿性力Fmax也将增大,即润湿性提高。

另外,在钎焊过程中没有熔化的纳米Ni颗粒在钎缝中会形成框架结构,这种结构具有一定微毛细作用,能提高液态钎料的填缝能力,从而提高润湿性[15-16]。

2.2 搅拌辅助低温钎焊对焊缝组织的影响

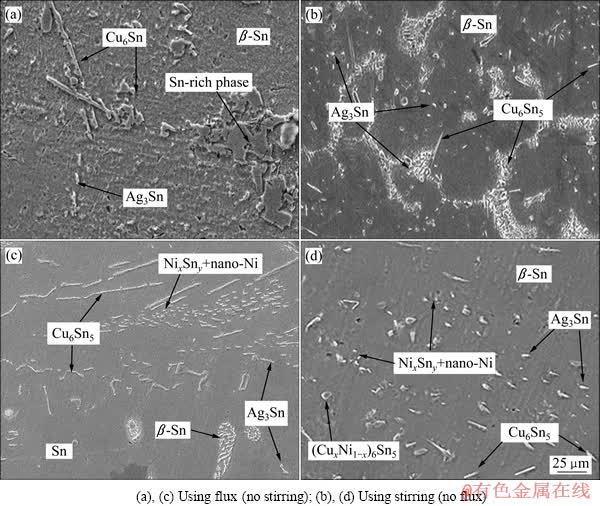

图5(a)和(b)所示分别为单纯的钎剂辅助钎焊(即未搅拌钎焊)和单纯的搅拌辅助钎焊所获得的焊缝组织。通过EDX发现,SCA基体钎料焊缝均由β-Sn和金属间化合物Cu6Sn5和Ag3Sn组成的。未机械搅拌前Cu6Sn5呈长针状和长条状结构,搅拌后呈短棒状和粒状分布,其主要原因如下:1) 机械搅拌钎焊温度为222 ℃,焊缝为固液共存的浆料,搅拌强迫熔体流动,降低了液相中的温度梯度和成分过冷,大大削弱了IMC Cu6Sn5呈枝晶生长的条件;2) 搅拌头搅动时对浆料有强烈剪切作用,根据动力学原理,熔化往往发生在曲率半径最小的地方,故长针状组织的尖角最先熔化,使其呈粒状和短棒状。

对比图5(a)和(c)可以发现,纳米Ni的添加有利于粗条状Cu6Sn5的细化;从图5(c)和(d)可以看出,搅拌有利于孔洞状的(CuxNi1-x)6Sn5生成和其他化合物的破碎。

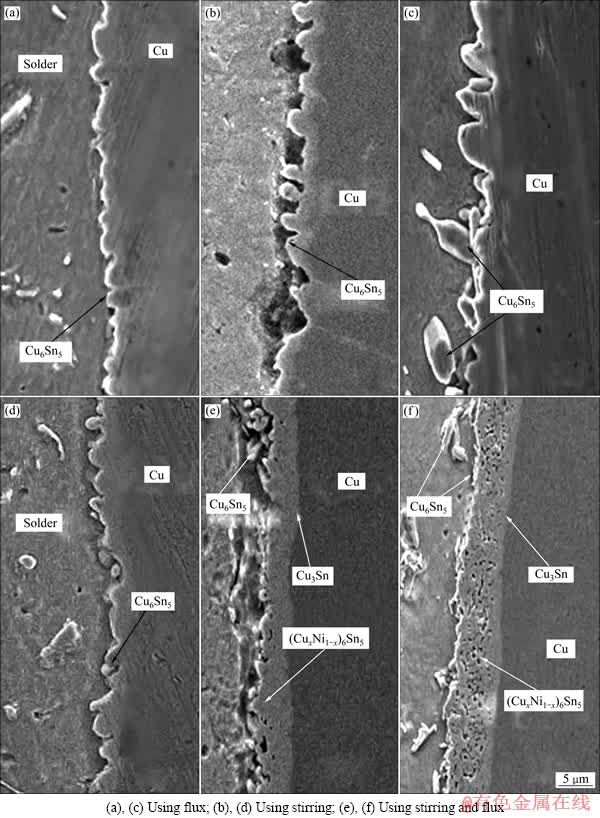

2.3 搅拌辅助低温钎焊对焊接接头IMC的影响

SCA/Cu界面的IMC均由扇贝状Cu6Sn5组成,见图6(a),(b)和(c)。在钎焊过程中,熔融SCA钎料与Cu基板在界面处发生冶金反应并形成IMC Cu6Sn5层。Cu6Sn5化合物为六方晶体结构,在不同晶轴方向上的生长速率不同,因而使扇贝状的Cu6Sn5化合物向钎料内部生长。而在搅拌辅助和钎剂+搅拌共同辅助下复合钎料接头由于Ni取代Cu原子反应放出的热量与搅拌所形成的逆向热流相互消融,使得界面锯齿形的IMC趋于平直,IMC由Cu6Sn5、Cu3Sn和孔洞状的(CuxNi1-x)6Sn5组成,见图6(e)和(f)。在界面处形成孔洞状的(CuxNi1-x)6Sn5能作为界面上各元素的扩散通道,使Cu可以通过管道充分地扩散到钎料内部;同时,由于在半固态温度下搅拌钎焊,卷入的气流未及时溢出形成空洞,使得IMC变得更加疏松;加之搅拌造成的紊流和热流传输进一步加快了原子的扩散,加速了IMC的生长,使得IMC增厚,且在靠近Cu基板一侧出现了很薄的一层Cu3Sn(见图6(e)和(f))。在没有搅拌、也没有钎剂辅助的情况下,由于钎焊温度低,即使添加纳米Ni颗粒,界面IMC的形貌没有特别明显的变化(见图6(d))。

图5 SCA基体钎料和Ni/SCA复合钎料的焊缝组织

Fig. 5 Microstructures of soldering zone in SCA matrix solder ((a), (b)) and Ni/SCA composite solder ((c), (d))

图6 SCA基体钎料和Ni/SCA复合钎料在3种钎焊工艺下的接头界面IMC形貌和组织

Fig. 6 Microstructures and composition of IMC in soldering joints with SCA matrix solder ((a), (b), (c)) and Ni/SCA composite solder ((d), (e), (f)) in three welded joints

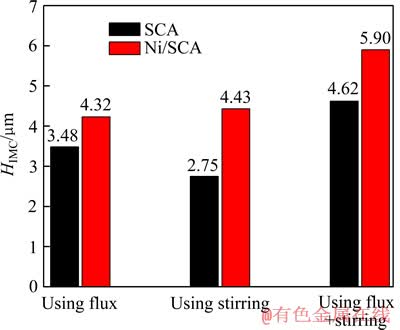

图7所示为6种接头界面IMC平均厚度。对于SCA基体钎焊接头,单纯的机械搅拌无法取代钎剂的作用,钎剂和机械搅拌同时辅助钎焊得到的IMC厚度最大。对比单纯的钎剂辅助和单纯的机械搅拌钎焊发现,单纯的钎剂辅助更有利于SCA钎焊接头中IMC的形成,单纯的机械搅拌更有利于Ni/SCA复合钎料中IMC的形成。而对于Ni/SCA复合钎料,无论是单纯的钎剂辅助还是单纯的机械搅拌,IMC厚度较相同工艺下的SCA钎料都有大幅度的提高,分别提高了24%和61%,说明纳米颗粒Ni的添加对钎焊接头的形成是有利的。在钎剂和机械搅拌的共同作用下,SCA钎焊接头界面IMC厚度较单纯的辅助焊剂接头界面IMC厚度提高了32.7%,较单纯的机械搅拌接头界面IMC厚度提高了68.0%;Ni/SCA复合钎料接头界面IMC厚度较单纯的辅助焊剂接头界面的IMC厚度提高了36.6%,较单纯的机械搅拌接头界面的IMC厚度提高了33.2%。

图7 6种接头界面的IMC层厚度

Fig. 7 Thickness of IMC in six soldering joints

3 结论

1) SCA钎料中添加1%纳米Ni颗粒,钎料的熔化开始温度降低,固液相线区间扩大;240 ℃时,复合钎料的润湿时间较基体的润湿时间缩短了31%,润湿力较基体的提高了3.8%。随着温度的升高,熔体流动性增强,表面张力降低,无论是基体还是复合钎料,最大润湿力增大,润湿时间大幅度缩短。

2) 采用搅拌辅助低温(半固态区间)钎焊技术制备了低银钎料和纳米Ni/SCA复合钎料钎焊接头。机械搅拌能起到破碎树枝晶和增强元素扩散的作用,降低液相中的温度梯度和成分过冷,大大削弱了钎料基体中IMC Cu6Sn5呈枝晶生长的条件,促使针状Cu6Sn5破碎成短棒状。

3) 在低银钎料中加入纳米Ni颗粒,能显著提高钎料的润湿性和填缝能力。Ni与Cu6Sn5生成孔洞状的化合物(CuxNi1-x)6Sn5及低温搅拌形成的气孔成为界面原子的扩散通道。加之搅拌造成的紊流和热流传输进一步加快了原子的扩散和溶解,加速了IMC的生长,使得IMC增厚。

REFERENCES

[1] 许天旱, 赵麦群, 刘新华. Sn-Ag-Cu系无铅焊锡成分的优化研究[J]. 电子元件与材料, 2004, 23(8): 14-16.

XU Tian-han, ZHAO Mai-qun, LIU Xin-hua. Study on the optimal free-lead solder alloy of Sn-Ag-Cu system[J]. Electronic components and materials,2004, 23(8): 14-16.

[2] 张曙光, 何礼君, 张少明, 石力开. 绿色无铅电子焊料的研究与应用进展[J]. 材料导报, 2004, 18(6): 72-75.

ZHANG Shu-guang, HE Li-jun, ZHANG Shao-ming, SHI Li-kai. Progress of research and application of lead-free solder[J]. Materials Review, 2004, 18(6): 72-75.

[3] SHEN J, PENG C F, YIN H G, CHEN J. Influence of minor POSS molecules additions on the microstructure and hardness of Sn3Ag0.5Cu-xPOSS composite solders[J]. Journal of Materials Science: Materials in Electronics, 2012, 23(9): 1640-1646.

[4] CHANG S Y, TSAO L C, WU M W, CHEN C W. The morphology and kinetic evolution of intermetallic compounds at Sn-Ag-Cu solder/Cu and Sn-Ag-Cu-0.5Al2O3 composite solder/Cu interface during soldering reaction[J]. Journal of Materials Science: Materials in Electronics, 2012, 23: 100-107.

[5] KIM J M, JEONG M H, YOO S, PARK Y B. Effects of surface finishes and current stressing on interfacial reaction characteristics of Sn-3.0Ag-0.5Cu solder bumps[J]. Journal of Electronic Materials, 2012, 41(4): 791-799.

[6] WANG Ming-na, WANG Jian-qiu, FENG Hao, KE Wei. Effects of microstructure and temperature on corrosion behavior of Sn-3.0Ag-0.5Cu lead-free solder[J]. Journal of Materials Science: Materials in Electronics, 2012, 23(1): 148-155.

[7] HUANG Z, KUMAR P, DUTTA I, PANG J H L, SIDHU R, RENAVIKAR M, MAHAJAN R. Fracture of Sn-Ag-Cu solder joints on Cu substrates: Ⅰ. Effects of loading and processing conditions[J]. Journal of Electronic Materials, 2012, 41(2): 375-389.

[8] 周迎春, 潘清林, 李文斌, 梁文杰, 何运斌, 李运春, 路聪阁. La对Sn-Ag-Cu无铅钎料与铜钎焊接头金属间化合物的影响[J]. 中国有色金属学报, 2008, 18(9): 1651-1657.

ZHOU Ying-chun, PAN Qing-lin, LI Wen-bin, LIANG Wen-jie, HE Yun-bin, LI Yun-chun, LU Cong-ge. Effect of La on intermetallic compounds of Sn-Ag-Cu lead-free alloy soldered with copper[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(9): 1651-1657.

[9] 韩永典, 荆洪阳, 徐连勇, 郭伟杰, 王忠星. Sn-Ag-Cu无铅焊料的可靠性研究[J]. 电子与封装, 2007, 7(3): 4-6.

HAN Yong-dian, JING Hong-yang, XU Lian-yong, GUO Wei-jie, WANG Zhong-xing. Study on the reliability of Sn-Ag-Cu lead-free solders[J]. Electronics and Packaging, 2007, 7(3): 4-6.

[10] KANG H B, BAE J H, LEE J W, PARK M H, LEE Y C, YOON J, YANG C W. Control of interfacial reaction layers formed in Sn-3.5Ag-0.7Cu/electroless Ni-P solder joints[J]. Scripta Materialia, 2009, 60: 257-260.

[11] 徐金华, 吴佳佳, 陈 胜, 马 鑫. 低银Sn-Ag-Cu无铅钎料的性能研究[J]. 电子工艺技术, 2010, 31(3): 141-144.

XU Jin-hua, WU Jia-jia, CHEN Sheng, MA Xi. Study on properties of low-silver-content Sn-Ag-Cu lead-free solders[J]. Electronics Process Technology, 2010, 31(3): 141-144.

[12] 杜长华, 陈 方. 电子微连接技术与材料[M]. 北京: 机械工业出版社, 2008.

DU Chang-hua, CHEN Fang. Electronic micro-joining technique and materials[M]. Beijing: China Machine Press, 2008.

[13] 邵光杰, 王 锐, 董红星, 王艳芝. 物理化学[M]. 哈尔滨: 哈尔滨工业大学出版社, 2008.

SHAO Guang-jie, WANG Rui, DONG Hong-xing, WANG Yan-zhi. Physical chemistry[M]. Harbin: Harbin Institute of Technology Press, 2008.

[14] TSAO L C, WANG B C, CHANG C W, WU M W. Effect of nano-TiO2 addition on wettability and interfacial reactions of Sn0.7Cu composite solder/Cu solder joints[C]// Proceedings of the 11th International Conference on Electronic Packaging Technology & High Density Packaging. Taibei, 2010.

[15] DU C H, LI Z K, LIU B, LI C T. The frontier analysis of RCS for micro-nano particle[J]. Advanced Materials Research, 2010, 337: 526-531.

[16] GUO F. Composite lead-free electronic solders[J]. Journal of Materials and Science: Materials Electronics, 2007, 18: 129-145.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(50975303);重庆理工大学科研启动基金资助项目(2012ZD12);重庆市教委科技研究一般项目(KJ130813);重庆高校优秀成果转化资助重大项目(KJZH11215)

收稿日期:2012-05-25;修订日期:2012-09-15

通信作者:甘贵生,博士;电话:15213450861;E-mail: ggs@cqut.edu.cn