稀有金属 2015,39(04),300-307 DOI:10.13373/j.cnki.cjrm.2015.04.002

Al含量对Zr基块体非晶合金力学性能的影响

李春燕 寇生中 赵燕春 袁小鹏 袁子洲

兰州理工大学材料科学与工程学院

兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室

摘 要:

用铜模吸铸法制备了(Zr64.8/90Cu14.85/90Ni10.35/90)90+xAl10-x(x=-4,-3,-2,0,2,4,6)块体合金,利用X射线衍射仪(XRD)、万能试验机、显微硬度计和扫描电镜(SEM)研究了Al含量对Zr基块体非晶合金力学性能的影响。结果表明:随着Al含量的减小,合金先是从非晶相为主的非晶/晶体复合材料转变为完全非晶材料,接着转变为以晶体相为主的非晶/晶体复合材料,最后转变为完全晶体材料。表明通过调整Al的含量,可以制备出具有完全非晶结构的Zr基块体非晶合金。当x=-2时,即合金成分为Zr63.36Cu14.52Ni10.12Al12时,合金为完全非晶结构,该合金的室温压缩塑性应变达到20.6%,应力-应变曲线体现出了“加工硬化”特性,屈服强度σs、极限强度σm和断裂强度σf分别为1740.6,2030.7和1510.5 MPa。表明通过调整Al的含量,可以制备出具有优良室温压缩塑性的Zr基块体非晶合金。随着Al含量的减小,合金试样的显微硬度的总体趋势为先增大再减小。当x=2时,合金为非晶/晶体复合材料,该合金具有较高的显微硬度HV719.8。

关键词:

Zr基块体非晶合金;力学性能;塑性应变;加工硬化;显微硬度;

中图分类号: TG139.8

作者简介:李春燕(1979-),女,甘肃白银人,博士,副教授;研究方向:非晶合金、复合材料;电话:0931-2976646;E-mail:licywz@163.com;

收稿日期:2013-12-25

基金:国家自然科学基金项目(50961008,51061008);国家科技部重点基础研究发展计划项目(2011CB612203);甘肃省科技计划项目(145RJZA090);甘肃省青年科技基金计划项目(1107RJYA275);甘肃省有色金属新材料省部共建国家重点实验室开放基金项目(SKL12008)资助;

Mechanical Properties of Zr-Based Bulk Metallic Glasses with Different Al Contents

Li Chunyan Kou Shengzhong Zhao Yanchun Yuan Xiaopeng Yuan Zizhou

College of Material Science and Technology,Lanzhou University of Technology

State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals,Lanzhou University of Technology

Abstract:

( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10- xbulk alloys with x =- 4,- 3,- 2,0,2,4 and 6 were prepared with copper mold casting method. The effects of Al contents on mechanical properties of Zr-based bulk metallic glasses were studied by X-ray diffraction( XRD),universal testing machine,microhardness tester and scanning electron microscope( SEM). The results showed that with the decrease of the content of Al,the structure of alloys changed from amorphous / crystal composite materials with mainly amorphous phase into completely amorphous materials,and then into amorphous / crystal materials with mainly crystalline phase,and finally into fully crystalline materials. It meant that Zr-based bulk metallic glasses with completely amorphous structure could be fabricated by adjusting Al content. The structure of the alloy was completely amorphous when x =- 2,with alloy composition of Zr63. 36Cu14. 52Ni10. 12Al12,and the compressive plastic strain( εp) of the alloy was up to 20. 6%. The yield strength( σs),maximum strength( σm) and facture strength( σf) were 1740. 6,2030. 7 and 1510. 5 MPa,respectively,and the“work-hardening”characteristic could be seen from the stress-strain curve. It demonstrated that Zr-based bulk metallic glasses with excellent compressive plasticity and high compressive strength could be fabricated by adjusting Al content. With the decrease of the Al content,the microhardness of alloy samples firstly increased and then decreased. When x = 2,the structure of the alloy was amorphous / crystal composite material,and the hardness reached HV719. 8,which indicated that higher microhardness was obtained in the alloy.

Keyword:

Zr-based bulk metallic glasses; mechanical properties; plastic strain; work-hardening; microhardness;

Received: 2013-12-25

块体非晶合金因其独特的短程有序而长程无序的结构特点,具有优良的物理和力学性能,比如磁性、高弹性极限、高强度、高硬度与耐磨、耐蚀性等,是材料研究领域最有前景的结构和功能材料之一[1,2]。然而,由于没有位错等微观结构缺陷的存在,单相非晶合金在室温下变形极不均匀,大多数非晶合金的宏观塑性变形十分有限[3],这是由于其在变形过程中形成了高度局域化的剪切带所造成的,当进一步变形时这些剪切带软化,最终在软化的剪切带上发生断裂,这严重制约了非晶合金作为结构材料在工程领域的应用。因此,如何提高它们的塑性变形能力成为非晶合金研究领域中一个备受关注的焦点问题。目前提高块体非晶合金的塑形变形能力的方法主要有以下3种: ( 1) 通过外加或内生的方式制备块体非晶合金复合材料[4,5,6,7,8,9]。( 2) 改变外部条件。包括改变样品形状和尺寸[10,11],加载条件[12,13]和加载方式[14,15,16]等; ( 3) 成分调制。研究发现,在一些合金体系中对成分做适当的改变可以提高块体非晶合金的塑性变形能力,而且仍然保持高强度,同时还有可能实现更强的非晶形成能力[17,18,19],因此它吸引了许多研究人员的注意,并且相继设计和开发出具有较大塑性变形能力的多元非晶合金[20,21,22,23,24]。

结合冷却速率对块体非晶合金塑形变形能力的影响规律,并对成分调制法制备塑性块体非晶积累了相关经验[25,26,27,28],本文在Zr64. 8Cu14. 85Ni10. 35Al10成分的基础之上通过改变Al的含量,并且等比例地增加或减少其他组分的含量,设计成分配方为( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4, - 3,- 2,0,2,4,6) ,研究Al元素含量的改变对Zr-Cu-Ni-Al系块体非晶合金力学性能的影响,旨在通过成分调制制备出具有较大室温塑性的块体非晶合金。

1实验

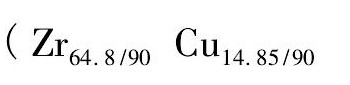

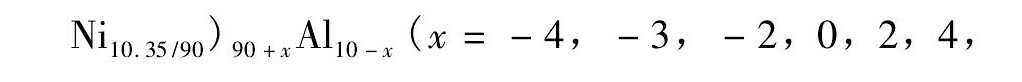

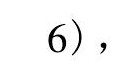

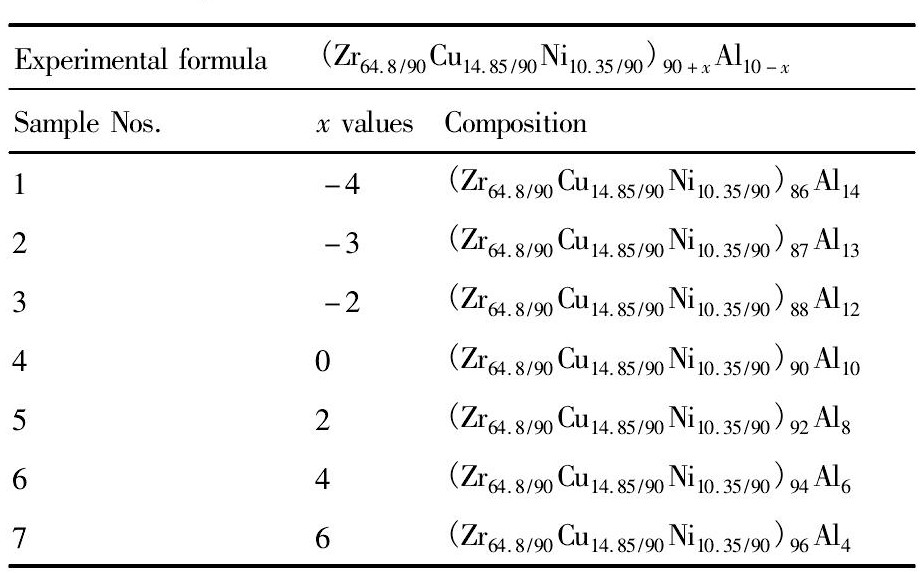

选择合金 成分配方 为

相应的样品编号分别为试样1,2,3,4,5,6,7,它们的详细成分如表1所示。

相应的样品编号分别为试样1,2,3,4,5,6,7,它们的详细成分如表1所示。

首先是将纯度大于99. 9% 的Zr,Cu,Al和Ni金属块按表1所列成分进行配制,配制前料块用超声波反复清洗干净,配料后再次清洗,以保证配料过程无污染。然后将金属原料放到水冷铜坩埚内进行反复熔炼,通常熔炼3 ~ 5次,使母合金成分均匀。再将制得的母合金重熔,先抽真空至0. 2 MPa,等到合金开始熔化时立即充Ar气保护以防飞溅和氧化。设备电压从7 k V增加到10 k V,使合金样品充分熔化并且处于过热状态,然后将电压降到8 k V,保温1 ~ 2 min,利用铜模吸铸法获得直径为3 mm、长度为70 mm的圆棒合金试样,整个过程在高纯Ar气保护下进行。将制备出的非晶试样在金刚石切片机上分别切成 Φ3 mm × 4 mm和 Φ3 mm × 6 mm的非晶圆棒,分别用于X射线衍射仪( XRD) 和压缩测试。将试样的横截面进行打磨抛光等进一步处理,以便之后的试验能够准确方便地进行。

用D8 ADVANCE型大功率转靶X射线衍射仪 ( Cu Kα) 进行样品结构的检测; 用WDW-100D型微机控制电子式万能试验机进行压缩性能测定,试样的高径比为2∶ 1,压缩速率为8. 3 ×10- 4mm·s- 1; 用HVS-1000型数显显微硬度计进行显微硬度的测试; 用JSM-6700F场发射扫描电镜( SEM) 观察压缩试样断口形貌。

表1 实验配方列表 Table 1 Experimental formula list 下载原图

表1 实验配方列表 Table 1 Experimental formula list

2结果与讨论

2.1合金结构分析

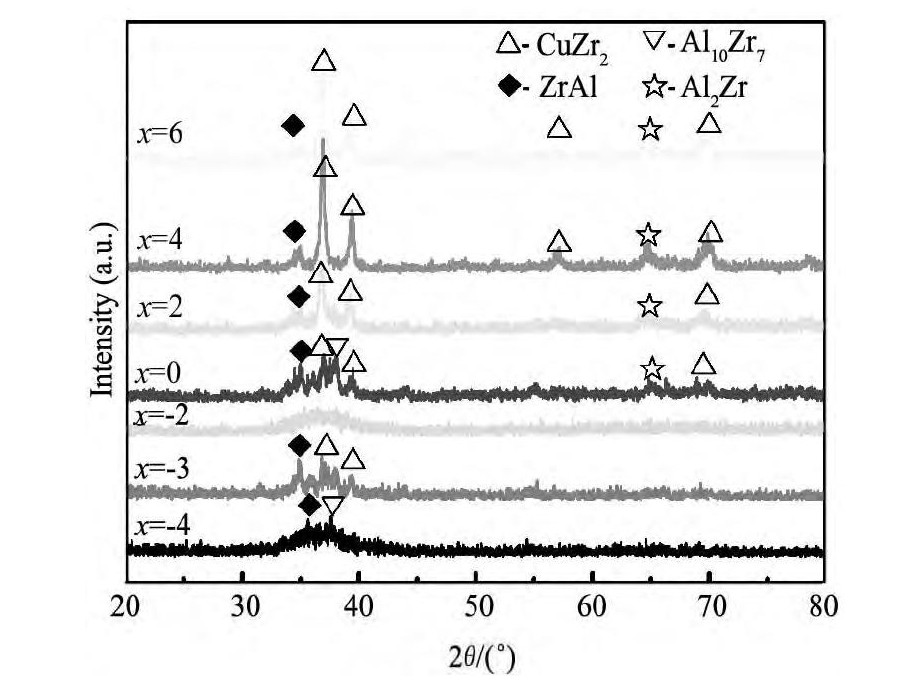

图1是采用悬浮熔炼-铜模吸铸法制备的直径为3 mm的( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6) 合金试样的XRD图谱。 从图1中可以看 出,成分为 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)86Al14的试样1,在2θ = 30° ~ 50°之间存在一个宽的漫散射峰,但是同时有少量的晶体衍射峰出现,表明试样1的合金结构为非晶相 + 晶体相的复合结构,晶体相经检测为Zr Al和Al10Zr7。成分为( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)87Al13的试样2,在2θ = 30° ~ 50°之间仍然存在一个宽的漫散射峰,但是在漫散射峰之上,有明显的晶体衍射峰出现,表明试样2的合金结构仍然为非晶相 + 晶体相的复合结构,晶体相经检测为Zr Al和Cu Zr2,可以看出与试样1相比,晶体相Al10Zr7消失,Cu Zr2相出现。Al含量继续减小后,发现成分 为 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)88Al12的试样3在2θ = 30° ~ 50° 之间只存在一个漫散射峰,没有与结晶相相应的晶体衍射峰出现,表明试样3的合金结构为完全非晶结构。随着Al含量的进一步减少,成分为 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90Al10的试样4在2θ = 30 ° ~ 50 ° 之间的衍射峰有宽化的趋势 ,同时有大量的晶体衍射峰出现,但是衍射峰的强度较弱,表明试样4的合金结构为非晶相 + 晶体相的复合结构,晶体相经检测为Cu Zr2,Al2Zr,Zr Al和Al10Zr7相,与试样2相比,晶体相Al10Zr7又出现,同时增加了Al2Zr相。继续减小Al的含量,发现成分为 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)92Al8的试样5在2θ = 30° ~ 50°之间的衍射峰宽化的趋势已经很弱,以晶体的衍射峰为主,此时合金结构以晶体相为主的晶体相 + 非晶相的复合结构,晶体相经检测为Cu Zr2,Al2Zr和Zr Al相,比试样4少了Al10Zr7相。 当Al含量继续 减小,合金成分 变为 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)94Al6( 试样6) 和( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)96Al4( 试样7) 时,从XRD图谱中已看不到非晶相衍射峰的特征,几乎完全是晶体衍射峰的特征,而且从试样6到7,Al含量虽然减小了, 但衍射峰几乎没发生变化,经检测晶体相仍然为Cu Zr2,Al2Zr和Zr Al相,表明试样6和7的合金结构均为晶体结构。

图1 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3, - 2,0,2,4,6) 合金的 XRD 图 Fig.1 XRD patterns of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6) alloys

从XRD检测结果发现,随着Al含量的减小, 合金先是从非晶相为主的非晶/晶体复合材料( 试样1,2) 转变为完全非晶材料( 试样3) ,接着转变为以晶体相为主的非晶/晶体复合材料( 试样4, 5) ,最后转变为完全晶体材料 ( 试样6,7 ) 。表明Al含量减小到一定量时,可以促进非晶相的形成, 继续减小则会促进晶体相的形成。

2.2合金压缩性能分析

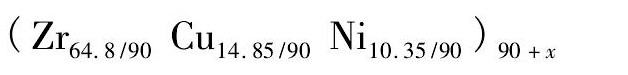

图2所示为

合金的室温合金的室温压缩应力-应变曲线,试样的高径比为2∶ 1,压缩速率为8. 3 × 10- 4mm·s- 1。由图2可以看出,试样2, 6试样仅发生了弹性变形行为,看不到明显的塑性变形,而试样1,3,4,5和7试样在压缩过程中发生了明显的弹-塑性变形行为,即压缩时随着应力的增加,试样先发生了弹性变形,对应压缩应力和应变的关系为线性关系,压缩应力-应变曲线体现为直线。当应力继续增加时,试样发生屈服,开始产生塑性变形,压缩应力-应变曲线上出现锯齿流变特征,这种特征一直持续直到试样断裂,而且随着塑性应变的增大,强度会继续有不同程度的增加,这种现象类似于“加工硬化”。从图2中明显看出,只有试样3的这种“加工硬化”特征最明显,而且塑性应变最大,达到20. 6% ,屈服强度 σs为1740. 6 MPa,极限强度 σm为2030. 7 MPa,断裂强度 σf为1510. 5 MPa。其他试样的压缩屈服强度 σs、极限强度 σm、断裂强度 σf和塑性应变 εp等力学性能参数见表2所示。

合金的室温合金的室温压缩应力-应变曲线,试样的高径比为2∶ 1,压缩速率为8. 3 × 10- 4mm·s- 1。由图2可以看出,试样2, 6试样仅发生了弹性变形行为,看不到明显的塑性变形,而试样1,3,4,5和7试样在压缩过程中发生了明显的弹-塑性变形行为,即压缩时随着应力的增加,试样先发生了弹性变形,对应压缩应力和应变的关系为线性关系,压缩应力-应变曲线体现为直线。当应力继续增加时,试样发生屈服,开始产生塑性变形,压缩应力-应变曲线上出现锯齿流变特征,这种特征一直持续直到试样断裂,而且随着塑性应变的增大,强度会继续有不同程度的增加,这种现象类似于“加工硬化”。从图2中明显看出,只有试样3的这种“加工硬化”特征最明显,而且塑性应变最大,达到20. 6% ,屈服强度 σs为1740. 6 MPa,极限强度 σm为2030. 7 MPa,断裂强度 σf为1510. 5 MPa。其他试样的压缩屈服强度 σs、极限强度 σm、断裂强度 σf和塑性应变 εp等力学性能参数见表2所示。

图2( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4, - 3, - 2,0,2,4,6) 合金压缩应力-应变曲线 Fig.2Compressive stress-strain curves of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6)

表2( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4, - 3, - 2,0,2,4,6) 合金压缩性能参数 Table 2Compressive mechanical property parameters of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4, - 3, - 2,0,2,4,6) alloys 下载原图

表2( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4, - 3, - 2,0,2,4,6) 合金压缩性能参数 Table 2Compressive mechanical property parameters of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4, - 3, - 2,0,2,4,6) alloys

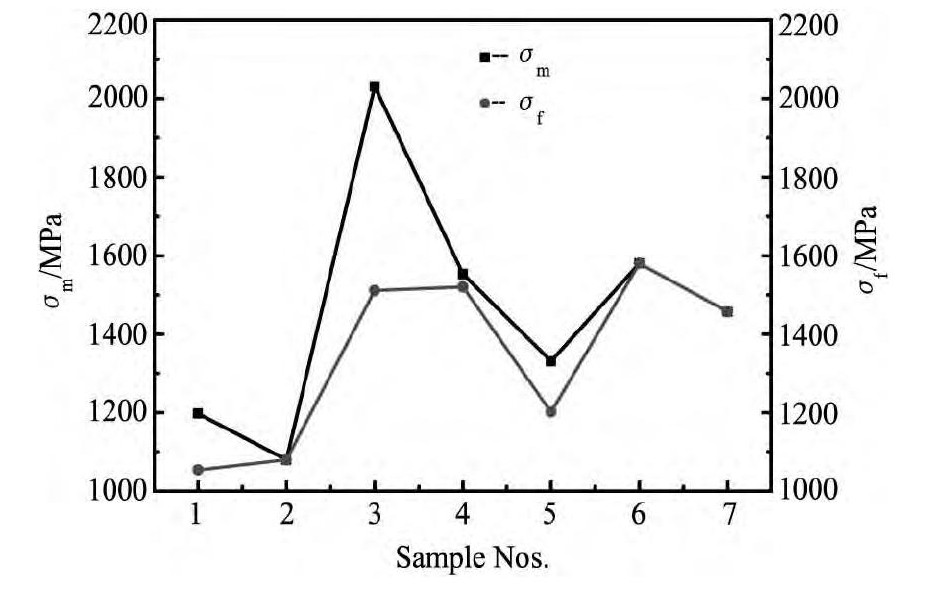

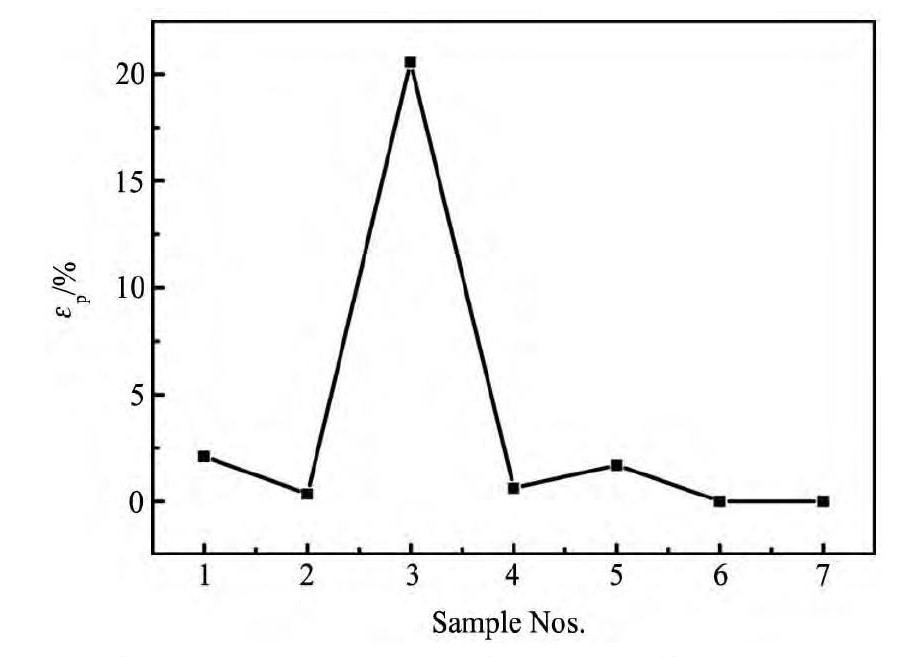

图3展示了 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6) 合金极限强度和断裂强度的对比图,图4所示为( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6) 合金压缩塑性应变的对比图。从表2、图3和4可以看出, 具有完全 非晶结构 的成分为 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)88Al12的试样3的屈服强度和极限强度最高,断裂强度较高,塑性应变最大,综合性能最好。而具有非晶相 + 晶体相的复合材料( 试样1,2,4,5) 和具有完全晶体结构的晶体材料( 试样6,7) 的综合性能都远差于试样3 。表明通过改变

图3 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,2,0,2,4,6) 合金极限强度和断裂强度对比图 Fig.3 Compressive maximum strength and fracture strength of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3, - 2,0,2,4,6) alloys

图4 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,2,0,2,4,6) 合金压缩塑性应变对比图 Fig.4 Compressive plastic strain of ( Zr64. 8 /90Cu14. 85 /90 Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4, 6) alloys

Al的含量,可以制备出具有较大塑性且综合性能良好的Zr-Cu-Ni-Al系块体非晶合金。

2.3合金压缩性能分析

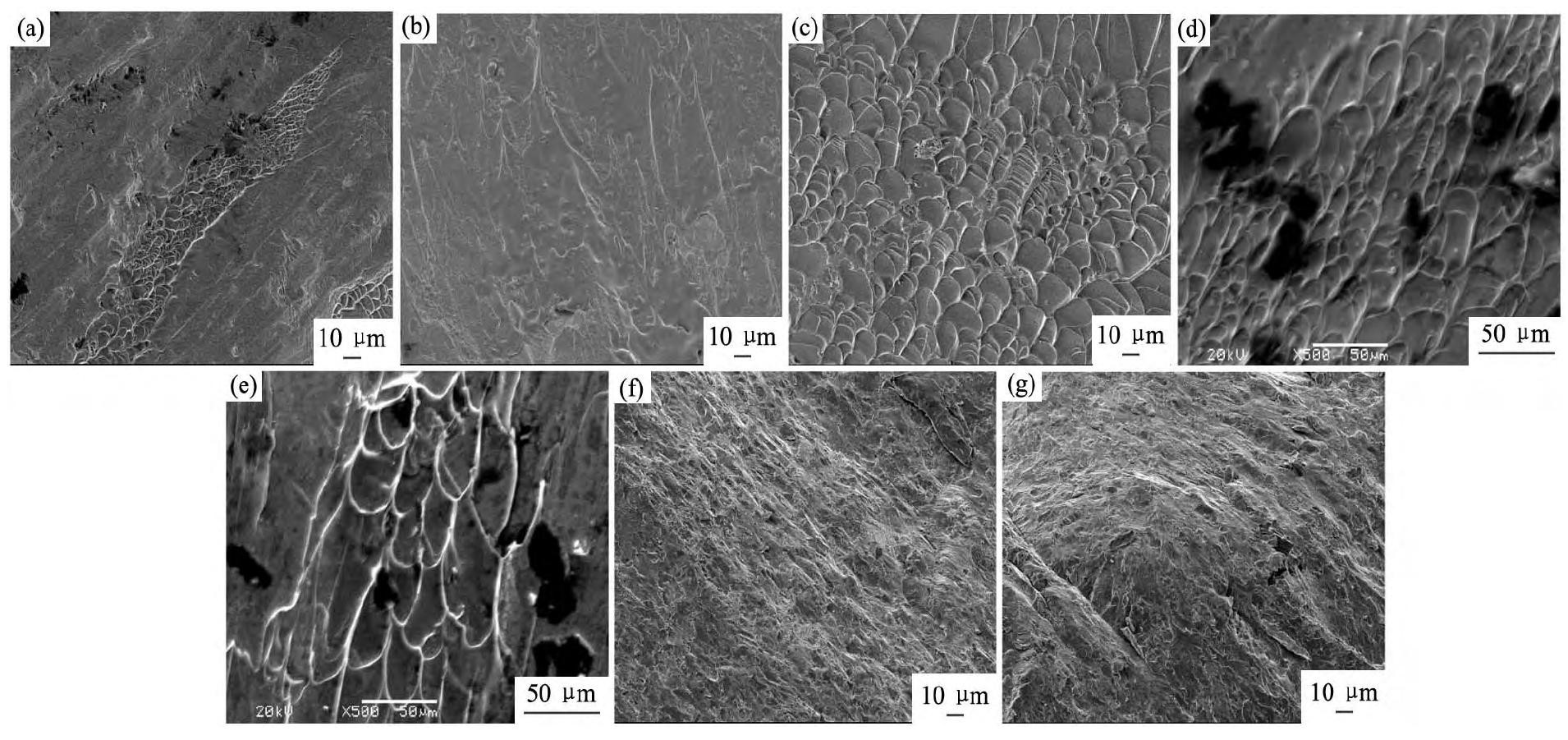

图 5 是

合金压缩断口形貌,可以看出,试样1( 图5( a) ) 的断口形貌由不连续的脉络纹组成,这是非晶/晶体复合材料的断口形貌特征,从图5中可以发现脉络纹比较细密,这可能是试样1产生2. 1% 的塑性应变的原因。但是由于脉络纹不连续,因此强度和塑性都不是很大( 见图2,表2) 。从试样2( 图5( b) ) 的断口形貌中可以观察到比较疏的不连续的脉络纹,而且明显看到熔滴,这是非晶合金断裂瞬间高度局部化的剪切带内温度迅速升高而导致局部熔化的一个直接反映[29,30]。但是这种熔滴的存在加上材料内部金属间化合物的影响,表明材料承受压力的能力比较弱,同时塑性变形能力也较差,只有0. 35% 的塑性应变。从试样3( 图5( c) ) 断口形貌中可以观察到连续分布的均匀而细密的脉络纹,这是完全非晶的典型断口形貌特征,脉络纹的疏密可以影响到材料的强度和塑性变化,脉络纹越细小,密度越大,表明材料的塑性等性能越好[31],试样3脉络纹的特征刚好体现出了高的强度和塑性,屈服强度、极限强度和断裂强度分别达到1740. 6,2030. 7和1510. 5 MPa,塑性应变达到20. 6% 。试样4和5 ( 图5( d) ,( e) ) 为非晶/晶体复合材料( 图1) ,断口形貌中的脉络体现为不连续,强度较试样1和2高,但较试样3低,塑性应变分别为0. 61% 和1. 70% ,较试样1和3低,较试样2高。试样6和7 ( 图5( f) ,( g) ) 结构为晶态结构,断口形貌体现为晶体材料的断裂特征,具有较高的强度,试样6没有发生塑性变形,而试样7发生了2% 的塑性变形。

合金压缩断口形貌,可以看出,试样1( 图5( a) ) 的断口形貌由不连续的脉络纹组成,这是非晶/晶体复合材料的断口形貌特征,从图5中可以发现脉络纹比较细密,这可能是试样1产生2. 1% 的塑性应变的原因。但是由于脉络纹不连续,因此强度和塑性都不是很大( 见图2,表2) 。从试样2( 图5( b) ) 的断口形貌中可以观察到比较疏的不连续的脉络纹,而且明显看到熔滴,这是非晶合金断裂瞬间高度局部化的剪切带内温度迅速升高而导致局部熔化的一个直接反映[29,30]。但是这种熔滴的存在加上材料内部金属间化合物的影响,表明材料承受压力的能力比较弱,同时塑性变形能力也较差,只有0. 35% 的塑性应变。从试样3( 图5( c) ) 断口形貌中可以观察到连续分布的均匀而细密的脉络纹,这是完全非晶的典型断口形貌特征,脉络纹的疏密可以影响到材料的强度和塑性变化,脉络纹越细小,密度越大,表明材料的塑性等性能越好[31],试样3脉络纹的特征刚好体现出了高的强度和塑性,屈服强度、极限强度和断裂强度分别达到1740. 6,2030. 7和1510. 5 MPa,塑性应变达到20. 6% 。试样4和5 ( 图5( d) ,( e) ) 为非晶/晶体复合材料( 图1) ,断口形貌中的脉络体现为不连续,强度较试样1和2高,但较试样3低,塑性应变分别为0. 61% 和1. 70% ,较试样1和3低,较试样2高。试样6和7 ( 图5( f) ,( g) ) 结构为晶态结构,断口形貌体现为晶体材料的断裂特征,具有较高的强度,试样6没有发生塑性变形,而试样7发生了2% 的塑性变形。

从断口形 貌可以看 出, ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x合金随着Al含量的减小,脉络纹的变化是先增加后减少,最后消失,对应合金的强度和塑性应变等参数整体上先增大再减小的趋势。表明合理控制Al的含量,可以制备出具有高的强度和较大塑性等综合力学性能好的块体非晶合金。

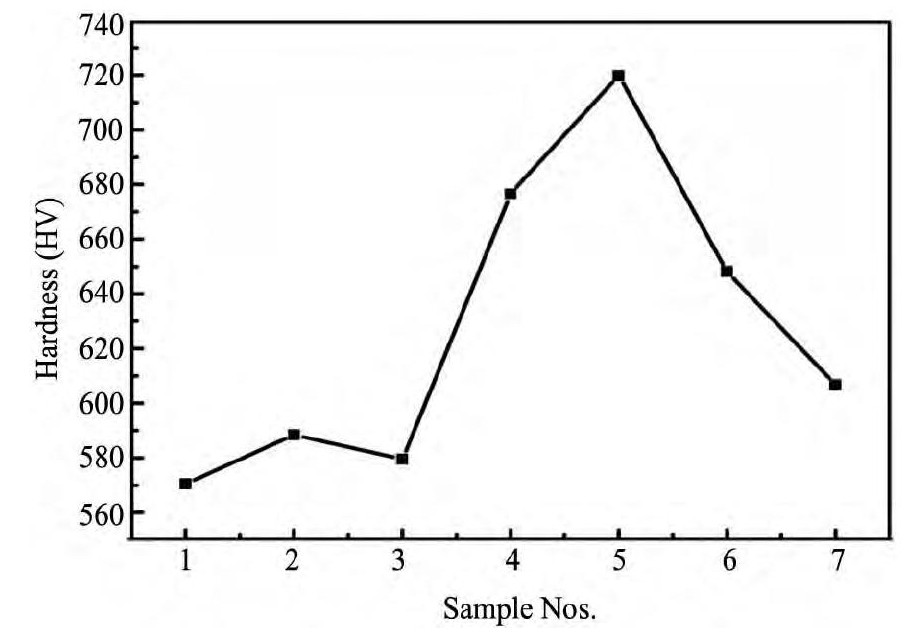

2.4合金显微硬度分析

显微硬度测试是表征块体非晶合金微观变形能力的一种比较常用的方法,选用HVS-1000型显微硬度计测量( Zr64. 8 /90Cu14. 85 /90Ni10 . 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6) 合金的显微硬度。选择载荷为1. 96 N,停留时间为15 s。测量时只要算出平均压痕对角线长度d,根据手册直接查出显微硬度。每间隔0. 5 mm打一个点,最后得到的显微硬度为3 ~ 5个点的硬度平均值。( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6) 合金各成分的显微硬度,如表3所示。

图5 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6) 合金压缩断口形貌 Fig.5 Compressive fracture SEM images of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,- 2,0,2,4,6) alloys ( a) Sample 1; ( b) Sample 2; ( c) Sample 3; ( d) Sample 4; ( e) Sample 5; ( f) Sample 6; ( g) Sample 7

从表3可以看出,试样1的显微硬度最小,显微硬度为HV570. 5,试样5的显微硬度最大,显微硬度为HV719. 8。为了便于观测和分析显微硬度随成分变化的规律,将表3中的数据做成图,如图6所示。从图6可以明显看出,试样2的显微硬度较试样1的显微硬度有所增大,可能是因为试样2中含有的晶体相多于试样1( 图1) ,金属间化物相Zr Al和Cu Zr2有助于提高合金抵抗变形的能力,因此合金的显微硬度有所提高。但由于试样2的合金结构是以非晶态为主,晶体相很少,因此显微硬度提高不大,为HV588. 4。

表3 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = -4,-3,2,0,2,4,6) 合金的显微硬度 Table 3 Hardness of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = -4,-3,-2,0,2,4,6) alloys 下载原图

表3 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = -4,-3,2,0,2,4,6) 合金的显微硬度 Table 3 Hardness of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = -4,-3,-2,0,2,4,6) alloys

图6 ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + xAl10 - x( x = - 4,- 3,2,0,2,4,6) 合金显微硬度曲线 Fig.6 Hardness curve of ( Zr64. 8 /90Cu14. 85 /90Ni10. 35 /90)90 + x Al10 - x( x = - 4,- 3,- 2,0,2,4,6) alloys

试样3的显微硬度又有所下降,与试样3的合金完全非晶态结构有关。粘度可以反映非晶合金抵抗变形的能力,粘度增大表明非晶合金抵抗变形的能力增强,因此显微硬度增大,反之则显微硬度减小。粘度与自由体积间的关系由Doolittle方程[32]给出:

式中A和 β 为常数; η 为粘度; Vf为分子的平均自由体积; V0为绝对零度时的分子体积。由式( 1) 可以看出: 粘度 η 随Vf的增加减小很快。由于试样3的合金结构是完全非晶结构,因此内部被冻结的自由体积Vf多于试样2中的自由体积Vf,根据式 ( 1) : 粘度 η 随Vf的增加减小很快,而粘度 η 的减小降低了非晶抵抗变形的能力,从而使显微硬度减小为HV579. 5。

试样4的显微硬度增大到了HV676. 6,主要原因是试样4是以晶体相为主的非晶/晶体复合材料,合金中的 金属间化 合物相分 别为Cu Zr2, Al2Zr,Zr Al和Al10Zr7相,多种晶体相的固溶强化和弥散强化作用使得合金具有较强的抵抗变形的能力,从而使合金的显微硬度增大[33]。试样5仍然是以晶体相为主的非晶/晶体复合材料,虽然与试样4相比Al10Zr7相消失,但原有的Cu Zr2,Al2Zr和Zr Al相的衍射峰增强,表明Cu Zr2,Al2Zr和Zr Al相的尺寸在增大,较大尺寸的金属间化合物Cu Zr2,Al2Zr和Zr Al相对合金的固溶强化和弥散强化作用更明显,从而使合金抵抗变形的能力更强,因此合金体现出了更大的显微硬度,显微硬度达到HV719. 8。

试样6和7的显微硬度依次降低,分别为HV648. 2和HV606. 8,主要是由于试样6和7的合金结构为完全晶态结构,具有金属间化合物相Cu Zr2,Al2Zr和Zr Al,由于没有其他相,比如非晶相,金属间化合物相体现不出增强相的优势,因此硬度逐渐降低。但由于金属间化合物本身很硬,因此试样6和7的显微硬度要高于试样1,2和3的显微硬度。

3结论

1. 随着Al含量的减小,合金先是从非晶相为主的非晶/晶体复合材料转变为完全非晶材料,接着转变为以晶体相为主的非晶/晶体复合材料,最后转变为完全晶体材料。表明通过调整Al的含量, 可以制备出具有完全非晶结构的Zr基块体非晶合金。

2. 具有完全非晶结构的合金压缩时产生较大塑性变形,塑性应变最大达到20. 6% ,表明通过调整Al的含量,可以制备出具有优良室温压缩塑性的Zr基块体非晶合金。

3. 合金在x = - 2时发生塑性变形的同时强度继续增大,屈服强度为1740. 6 MPa,极限强度为2030. 7 MPa,断裂强度为1510. 5 MPa,这种变化类似于晶体材料中的“加工硬化”现象。

4. 随着Al含量的减小,合金试样的显微硬度的总体趋势为先增大再减小,在x = 2时合金显微硬度最高,达到HV719. 8。