文章编号:1004-0609(2012)04-1132-10

铈盐对铝合金硼酸-硫酸阳极氧化膜的封闭效应

王帅星,赵 晴,杜 楠,邵志松,舒伟发,陈庆龙

(南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063)

摘 要:将铝合金硼酸-硫酸阳极氧化膜浸入铈盐转化液中进行封闭。采用交流阻抗谱技术研究各封闭参数对 氧化膜耐蚀性的影响,比较了不同方法封闭的氧化膜的耐蚀性差异。结果表明:将硼酸-硫酸阳极氧化试样浸入30 ℃的铈盐转化液(5 g/L Ce(NO3)3+0.5% H2O2)中处理30 min后,多孔层电阻Rp大幅增加,且腐蚀电流密度降低1个数量级,耐蚀性明显优于沸水封闭氧化膜的,也稍优于稀铬酸封闭氧化膜的耐蚀性。结合EDS分析表明:铈盐转化封闭后硼酸-硫酸阳极氧化膜的外表面形成了一层完整致密的铈盐转化膜,多孔层内也充满了铈的封闭产物,二者的协同作用几乎完全封住了硼酸-硫酸阳极氧化膜的孔隙,从而有效地提高了氧化膜的耐蚀性。

关键词:硼酸-硫酸阳极氧化膜;铈盐转化封闭;交流阻抗谱;多孔层;耐蚀性

中图分类号:TG174.451 文献标志码:A

Sealing effect of cerium salt on

boric-sulfuric acid anodic film of aluminum alloy

WANG Shuai-xing, ZHAO Qing, DU Nan, SHAO Zhi-song, SHU Wei-fa, CHEN Qing-long

(National Defence Key Discipline Laboratory of Light Alloy Processing Science and Technology Institute,

Nanchang Hangkong University, Nanchang 330063, China)

Abstract: The boric-sulfuric acid anodic (BSAA) film on aluminum alloy was sealed by cerium salt conversion solution. The effects of sealing parameters on the corrosion resistance of BSAA film were researched through electrochemical impedance spectroscopy (EIS), while the corrosion resistance of anodic films sealed by different methods was studied. It is found that the resistance of porous layer increases significantly, the corrosion resistance is improved greatly and the corrosion current density is reduced by about 1 order of magnitude when the BSAA film was immersed in the cerium conversion solution (5 g/L Ce(NO3)3+0.5% H2O2) at 30 ℃ for 30 min. Besides, the corrosion resistance of BSAA film sealed by this method is much better than that by boiling water sealing, and also slightly superior to that of the dilute CrO3 solution sealing. Combined with EDS analysis results, it is indicated that a intact, compact cerium conversion film forms on the outside surface of BSAA film, and the porous layer is also filled with sealing products when the BSAA film is sealed by cerium salt conversion solution. The synergism of the two actions almost completely sealed the pores of BSAA film, thereby effectively improving the corrosion resistance of anodic film.

Key words: boric-sulfuric acid anodic film; cerium salt conversion sealing; EIS; porous layer; corrosion resistance

由于硫酸阳极氧化会降低铝合金的疲劳强 度[1],铬酸阳极氧化会污染环境,WONG等[2]提出使用硼酸-硫酸阳极氧化(BSAA)对铝合金进行表面处理。实践证明,该工艺能够显著改善铝合金的耐蚀性,同时不影响其疲劳性能,具有广泛的应用前景。然而,硼酸-硫酸阳极氧化膜一般较薄(只有2~4 μm厚),且表面多孔,这些微孔极容易吸附大气中的腐蚀介质而降低氧化膜的耐蚀性;因此,必须采用恰当的封闭技术将氧化膜的微孔闭合,使硼酸-硫酸阳极氧化膜起到应有的保护作用。目前,针对硼酸-硫酸阳极氧化膜,采用较多、封闭效果较好的技术是稀铬酸(CrO3 70 mg/L)封闭工艺[3],与传统铬酸盐封闭相比,该工艺虽然大大降低了铬酸的浓度,但仍然存在环境污染问题,因此,许多学者都在寻求绿色环保的封闭工艺。

由于稀土元素对铝合金有良好的缓蚀作用,并且无污染,因此,许多学者开始关注稀土在铝合金阳极氧化后处理中的应用[4-8]。自从铝合金阳极氧化膜稀土封闭技术提出以来,许多学者对此进行了大量的研究,取得了一定的成果。但目前针对硼酸-硫酸阳极氧化膜稀土封闭工艺的研究还相对较少,只有MANSFELD等[9]采用EIS等技术研究过2024、6061、7075这3种铝合金经硼酸-硫酸阳极氧化后采用不同的铈盐和钇盐封闭的效果。因此,研究开发硼酸-硫酸阳极氧化膜的稀土盐封闭工艺具有十分重要的意义。

鉴于铈盐能在铝合金表面能形成化学转化膜而提高铝合金的耐蚀性[10],本文作者研究了铈盐转化工艺对硼酸-硫酸阳极氧化膜的封闭作用;并依据交流阻抗值研究了Ce(NO3)3含量、H2O2浓度、温度及反应时间等对膜层耐蚀性的影响,优化了铈盐转化封闭工艺,同时借助EDS分析了铈盐转化封闭后氧化膜的 组成,在此基础上,初步探讨了铈盐转化封闭机理。

1 实验

实验采用7050铝合金,其主要成分经英国牛津公司生产的INCA型能谱仪(EDS)测试为6.65%Zn、2.29%Cu、2.12%Mg、0.27%Cr、0.12%Si,余量为Al(质量分数)。试样尺寸为50 mm×25 mm×1.5 mm和10 mm×10 mm×1.5 mm。阳极氧化前试样经碱蚀(NaOH 60 g/L,Na2S 5 g/L,60 ℃)、出光(HNO3 30%~50%,室温,60 s)、水洗处理,以除去油污和自然氧化膜;之后放入硼酸-硫酸氧化电解液(50 g/L H2SO4+8 g/L H3BO3)中进行阳极氧化,电压为15 V,温度为24~ 26 ℃,时间为25 min,电流密度约为0.5 A/dm2。

封闭在铈盐转化液中进行,按照前期实验结果,影响封闭效果的主要参数如下:Ce(NO3)3含量、H2O2浓度、封闭温度和时间。在此基础上,以氧化膜的交流阻抗值作为评价标准,研究上述封闭参数对氧化膜层耐蚀性的影响,并优化铈盐转化封闭工艺。此外,将该工艺与传统的沸水封闭和稀铬酸封闭进行对比,其中,沸水封闭是将氧化后的试样置于沸腾的去离子水中(pH=5.5~6.5),保温20 min左右;稀铬酸封闭是将氧化后的试样浸入90~95 ℃的稀铬酸溶液(CrO3 70 mg/L,Na2CrO4 48 mg/L,pH=3.5)中处理20 min。

利用CHI 660C电化学工作站研究铈盐转化封闭后氧化膜在3.5%NaCl溶液中的腐蚀电化学行为,包括极化曲线扫描和交流阻抗谱测试。其中,参比电极采用饱和甘汞电极,辅助电极采用铂电极,工作电极是用环氧树脂保护的试样,暴露面积为1 cm2。在电化学测试前,试样先浸于NaCl溶液中约1 h以使开路电位稳定,极化曲线扫描速率为1 mV/s;交流阻抗谱测试是在开路电位下施加10 mV的正弦波电位扰动,扫描频率0.01 Hz~100 kHz,实验后采用Zsimpwin软件拟合等效电路,以获得氧化膜的电阻、电容信息。

采用英国牛津公司生产的INCA型电子能谱仪(EDS)分析氧化膜表面和截面的元素分布;截面观察的试样应封闭于环氧树脂中,经500、800、1200号砂纸依次打磨后,再用金刚石抛光膏机械抛光至Ra≤0.5 μm,以供观察。

2 结果与讨论

2.1 铈盐转化封闭各参数对氧化膜交流阻抗的影响

2.1.1 交流阻抗行为

由于硼酸-硫酸阳极氧化膜(BSAA膜)是由薄的阻挡层和厚的多孔层构成的。而HITZIGL等[11]研究发现,Bode图中lg |Z|—lg f的不同频段反映不同的阳极氧化膜参数,高频部分反映阳极氧化膜多孔层的电容和溶液电阻,低频部分反映阻挡层的电阻和电容,而中频部分反映多孔层的电阻,并提出了用100 Hz处的阻抗(|Z|100 Hz)表征多孔层的耐蚀性。对于多孔型阳极 氧化膜,水和腐蚀性介质必须透过多孔层才有可能对氧化膜产生破坏,多孔层电阻越大其抵御水和腐蚀性介质的能力就越强,氧化膜的耐蚀性也越好;而阳极氧化膜的封闭主要作用于多孔层,因此可以通过多孔层电阻判断封闭后氧化膜的耐蚀性。

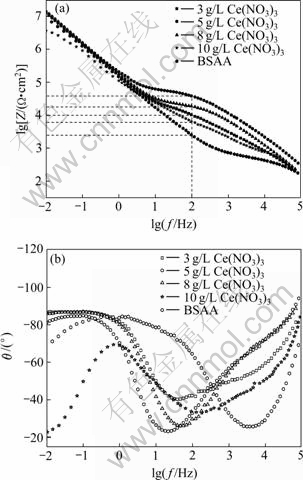

图1所示为在30 ℃、含有0.5% H2O2(体积分数)的不同浓度Ce(NO3)3溶液中处理30 min后BSAA膜的交流阻抗Bode图。从图1可以看出:封闭前后的阳极氧化膜交流阻抗谱形状相似,Bode相图中都表现出两个时间常数特征,这表明铈盐转化膜封住了BSAA膜的孔隙,侵蚀性介质需要同时穿透BSAA膜的多孔层和阻挡层才能到达基体;而未封闭的BSAA膜层之所以呈现出两个时间常数,可能是因为BSAA膜多孔层的孔径较小,在溶液中浸泡后产生了自封闭效应[12-14]。但Bode模图显示出封闭后的BSAA膜阻抗值明显变大,未封闭的BSAA膜的|Z|100 Hz在103~104 Ω·cm2数量级之间,而铈盐封闭后的氧化膜的多孔层电阻提高到了104~105 Ω·cm2数量级之间,这说明铈盐转化膜的存在改变了BSAA膜多孔层的结构形式,增加了侵蚀性Cl-的迁移阻力,使腐蚀电阻明显增大,耐蚀性显著提高。

对比不同浓度Ce(NO3)3溶液处理的BSAA膜的交流阻抗谱,发现Bode模图中的低频部分阻抗值比较接近,但反映多孔层信息的中、高频部分阻抗值差别显著;其多孔层电阻|Z|100 Hz幅值由大到小依次为5 g/L Ce(NO3)3、8 g/L Ce(NO3)3、3 g/L Ce(NO3)3、10 g/L Ce(NO3)3,说明在Ce(NO3)3浓度为5 g/L时封闭效果最好,氧化膜的阻抗值最大、耐蚀性最好,浓度增大和减小均会影响封闭效果。结果表明,BSAA膜经Ce(NO3)3封闭处理后能在表面形成均匀一致的铈盐转化膜,该膜层能显著提高BSAA膜的耐蚀性。选择合适的Ce(NO3)3浓度对封闭至关重要,适当提高Ce(NO3)3浓度有利于加快铈盐在BSAA膜外表面的沉积速度,使铈盐转化膜更加致密,耐蚀性也更好;但浓度过高,成膜过快又会造成表层铈盐转化膜疏松、连续性变差,同时过多的Ce(NO3)3会在BSAA膜孔附近积聚而不利于转化膜的生成,耐蚀性也会下降。

图1 经不同浓度Ce(NO3)3溶液处理的BSAA膜的交流阻抗谱

Fig. 1 Impedance response(a) and phase shift(b) of BSAA film treated by of Ce(NO3)3 solution with different concentrations

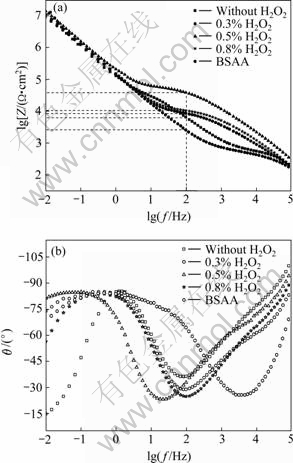

图2所示为在不同H2O2浓度的铈盐转化液(5 g/L Ce(NO3)3)中封闭30min后BSAA膜的交流阻抗谱。从图2可以看出,所有的BSAA膜交流阻抗谱中都呈现出两个时间常数,但中频区的多孔层电阻(|Z|100 Hz)有 显著差别。未添加H2O2时,氧化膜的|Z|100 Hz在104 Ω·cm2左右;加入H2O2后,多孔层电阻明显增大,这说明H2O2能有效促进铈盐参与表面反应,加快铈盐在BSAA膜表面的转化。对比发现,相对于添加0.3%和0.8% H2O2,0.5% H2O2能更加有效地促进表层铈盐转化膜的形成,使氧化膜表现出更好的耐蚀性。这是因为铈离子在BSAA膜表面的沉积是一个电化学反应过程,加入适量的H2O2能促使Ce3+氧化为Ce4+,同时H2O2的还原也会使氧化膜表面区域的pH值增加,当pH值大于8后,Ce3+或Ce4+就会以氢氧化物形式在氧化膜的表面沉积,而Ce(OH)3和Ce(OH)4的溶度积分别为1.6×10-20和2×10-48[15],所以,Ce4+比Ce3+更容易在BSAA膜层表面沉积,即加入适量的促进剂 H2O2有利于铈盐在BSAA膜表面的转化。但是,过量的H2O2会使转化速度过快、转化膜均匀性降低,同时过多的促进剂会与BSAA膜发生反应而导致溶解快于成膜,这些都不利于形成耐蚀性较好的铈盐转化膜。结果表明:在铈盐封闭液中加入0.5% H2O2有利于在BSAA膜表面形成耐蚀性良好的铈盐转化膜。

图2 经不同H2O2浓度的铈盐转化液处理的BSAA膜的交流阻抗谱

Fig. 2 Impedance response(a) and phase shift(b) of BSAA film treated by cerium salt conversion solutions containing different concentrations of H2O2

图3所示为经不同温度铈盐封闭液(5 g/L Ce(NO3)3+0.5% H2O2)处理的BSAA膜的交流阻抗谱。从图3可以看出,在20~30 ℃时,随着铈盐转化温度的提高,氧化膜的阻抗值不断增大,耐蚀性随之改善,在30 ℃封闭时氧化膜的多孔层电阻最大,继续提高转化温度,多孔层电阻|Z|100 Hz会降低。这是因为温度较低时,反应活性较低,成膜速度较慢,表现为较难在BSAA膜表面形成完整、均匀的铈盐转化膜,在处理过程中也发现,20 ℃时形成的铈盐转化膜均匀性稍差;随着温度的升高,反应活性加大,铈离子更容易通过扩散进入氧化膜多孔层中,极化电阻加大,耐蚀性提高;但温度过高,成膜速度过快,氧化膜表面析氢严重,导致膜层疏松、不连续,表现为40 ℃时形成的铈盐转化膜表面粗糙、颜色发暗,因此,最佳的封闭温度为30 ℃。

图3 经不同温度封闭液处理的BSAA膜的交流阻抗谱

Fig. 3 Impedance response(a) and phase shift(b) of BSAA film treated by sealing solution at different temperatures

图4所示为在30 ℃、5 g/L Ce(NO3)3+0.5% H2O2条件下改变封闭时间时BSAA膜的交流阻抗谱。从Bode模图中可以看出,封闭30 min左右时氧化膜的多孔层电阻最大,耐蚀性最好;时间太短或者太长均会降低阻抗值。因为时间太短,铈离子来不及扩散到多孔层深处,仅在氧化膜表面形成一层较薄且不连续的铈盐转化膜,这不能有效地阻挡腐蚀介质的侵入,表现为封闭20 min时铈盐转化膜不能完整覆盖BSAA膜,耐蚀性也较差;适当延长封闭时间,有利于在氧化膜表面形成完整、均匀的铈盐转化膜,同时也有利于铈离子在多孔层中的扩散,这能显著提高多孔层的电阻,改善其耐蚀性;时间过长,铈离子虽然能扩散到多孔层深处,但处理液对表面铈盐转化膜的腐蚀速率会大于成膜速率,导致长时间处理会破坏初期形成的铈盐转化膜,使膜层变得粗糙、疏松,试样阻抗值降低,如图所示,封闭40 min时试样的多孔层电阻明显低于封闭30 min时试样的多孔层电阻。因此,选择合适的封闭时间对氧化膜的耐蚀性有显著影响,BSAA膜在铈盐溶液中处理30 min时所得的铈盐转化膜的阻抗值最大,多孔层电阻|Z|100 Hz约为3.9×104 Ω·cm2,试样的耐蚀性能最好。

图4 在铈盐溶液中处理不同时间后BSAA膜的交流阻抗谱

Fig. 4 Impedance response(a) and phase shift(b) of BSAA film treated by different times in cerium sealing solution

2.1.2 交流阻抗谱的等效电路分析

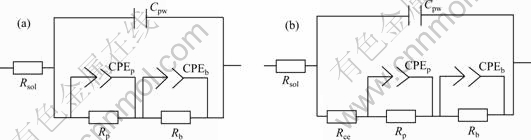

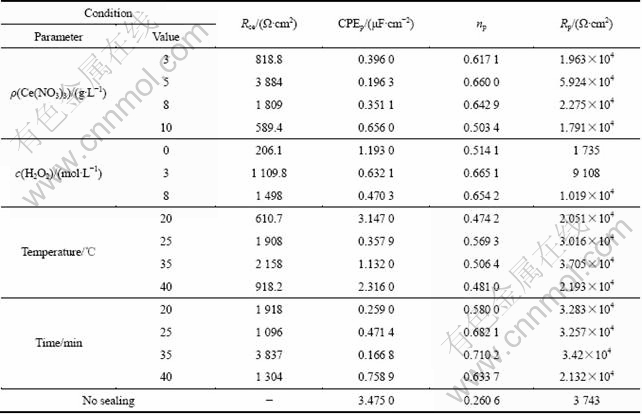

为了进一步研究阳极氧化膜的电化学行为,许多学者提出可以用并联或者串联的电阻或电容来描述氧化膜的结构[16-18]。图5(a)所示为完整均匀的阳极氧化膜的等效电路模型,用该模型能够较好地拟合未封闭的BSAA膜试样的交流阻抗谱。其中,Cpw代表孔壁的电容,Rp和CPEp分别代表多孔层的平均电阻和容抗行为,Rb和CPEb分别代表阻挡层的平均电阻和容抗行为。而对于铈盐转化封闭的BSAA膜试样,铈离子不仅封闭了氧化膜的孔隙,而且在氧化膜表面还形成了一层均匀致密的铈盐转化膜,该膜层有效地阻挡了腐蚀性Cl-的侵入,因此,针对铈盐转化封闭的BSAA膜,在等效电路中引入Rce来代表铈盐转化膜的平均电阻,如图5(b)所示。另外,在本研究中,采用适当的实验条件减小了溶液电阻,因此,在对阻抗谱拟合时忽略了Rsol。按照该模型对不同封闭条件下的氧化膜交流阻抗谱进行拟合,结果如表1所列。

图5 BSAA膜的等效电路图

Fig. 5 Equivalent circuits of BSAA film(a) and sealed by cerium conversion solution(b)

表1 不同封闭条件下的氧化膜交流阻抗谱的拟合结果

Table 1 EIS fitting parameter values of BSAA film sealed by different parameters

由于封闭处理主要作用于阳极氧化膜的多孔层,且铈盐转化封闭后BSAA膜表面还会形成一层铈盐转化膜。因此,比较多孔层电阻Rp、电容CPEp和表面铈盐转化膜电阻Rce可以评价不同封闭条件下氧化膜的耐蚀性。从表1可以看出,促进剂H2O2浓度对氧化膜的耐蚀性影响最大,未添加H2O2时,表层转化膜的形成速度很慢,Ce3+也不能氧化为Ce4+,这些都对铈盐转化膜的形成不利,加入0.5% H2O2有助于在BSAA膜表面形成完整均匀的铈盐转化膜,提高耐蚀性。封闭温度对耐蚀性的影响也相对较大,而主盐浓度和封闭时间的影响则稍弱,因此,在铈盐转化封闭时选择合适的温度也十分重要。另外,不同封闭条件下多孔层电阻Rp的变化规律与Bode图中|Z|100 Hz的变化趋势基本一致,因此,采用多孔层电阻|Z|100 Hz评价膜层的耐蚀性是有效的。

综上可知,将硼酸-硫酸阳极氧化试样浸入30 ℃的铈盐转化液(5 g/L Ce(NO3)3+0.5% H2O2)中处理30 min后,其多孔层电阻显著增加,耐蚀性明显改善。

2.2 铈盐转化封闭后氧化膜的耐蚀性

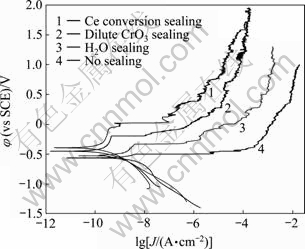

图6所示为经不同方法封闭的BSAA膜在3.5%NaCl溶液中的腐蚀极化曲线,对其进行拟合,结果见表2。结合图6和表2可知,未封闭BSAA膜的自腐蚀电流密度为3.912×10-10 A/cm2,经封闭处理后,其自腐蚀电位显著提高,自腐蚀电流密度大幅降低,耐蚀性明显改善。对比几种封闭方法处理的 BSAA膜,发现铈盐转化封闭的BSAA膜的自腐蚀电流密度最小,比沸水封闭的氧化膜约低了1个数量级,约为稀铬酸封闭的0.45;这表明铈盐转化封闭的BSAA膜的耐蚀性远好于沸水封闭的BSAA膜的耐蚀性,也稍优于稀铬酸封闭BSAA膜的耐蚀性。

图7(a)、(b)所示分别为未封闭和不同方法封闭的BSAA膜在3.5%NaCl溶液中的交流阻抗Nyquist图和高频局部放大图。由图7可知,封闭前后的BSAA膜交流阻抗谱形状类似,在Nyquist图中都呈现出半径不同的两段圆弧。这说明封闭处理堵住了BSAA膜表面的孔隙,侵蚀性Cl-需要同时穿透多孔层和阻挡层才能破坏基体,Cl-首先腐蚀多孔层而产生中、高频小圆弧,再作用于阻挡层产生低频大圆弧。对于未封闭的BSAA膜可能是由于自封闭作用而呈现出两段圆弧,有研究者认为氧化膜多孔层的孔径越小,在溶液中浸泡时越容易产生自封闭效应[13]。但自封闭的效果显然赶不上封闭作用,从图中可以看出,未封闭的BSAA膜中、高频小圆弧的半径只有0.25 kΩ,封闭处理后BSAA膜中、高频小圆弧半径大幅增加,沸水封闭后达到0.5 kΩ,稀铬酸封闭后约为2 kΩ,铈盐转化封闭后小圆弧半径最大,可达2.5 kΩ;这说明铈盐转化封闭的BSAA膜耐蚀性大大好于沸水封闭,也略高于稀铬酸封闭。为了进一步分析封闭后BSAA膜的交流阻抗行为,按照图5(a)中的等效电路拟合了未封闭、沸水封闭和稀铬酸封闭的BSAA膜的交流阻抗谱,并与铈盐转化封闭相对比,结果见表3。

图6 不同封闭方法处理的BSAA膜在3.5%NaCl溶液中的极化曲线

Fig. 6 Polarization curves of BSAA film sealed by different methods in 3.5% NaCl solution

表2 经不同封闭方法处理后的BSAA膜极化曲线性能参数

Table 2 Polarization curves performance parameters of BSAA film sealed by different methods

从表3可以看出,封闭前,BSAA膜的Rp值在103 Ω·cm2左右,封闭后Rp值提高到104 Ω·cm2数量级;并且铈盐转化封闭的BSAA膜的Rp值远大于沸水封闭的Rp值,也稍高于稀铬酸封闭的Rp值。这是因为未封闭时,BSAA膜的表层孔隙是张开的,电解质溶液可以很容易渗入膜层中,从而多孔层表现为一个较低的阻抗值;封闭后,BSAA膜的孔隙由于体积膨胀作用或者封闭产物的生成而被封住,多孔层的形状发生改变,孔径变窄、孔壁变厚,这延长了腐蚀性介质的迁移路径,增加了腐蚀阻力,提高了耐蚀性。另外,经铈盐转化封闭后BSAA膜外表面形成了一层完整致密的铈盐转化膜,其电阻值可达3 884 Ω·cm2,这层转化膜也显著提高了BSAA膜的耐蚀性。

图7 未封闭及不同方法封闭的BSAA膜交流阻抗谱Nyquist图和高频局部放大图

Fig. 7 Nyquist plot and high-frequency enlargement plots of unsealed BSAA film((a), (a′)) and BSAA films sealed by different methods((b), ((b′))

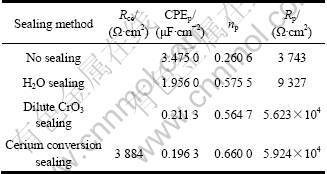

表3 不同封闭方法处理的BSAA膜交流阻抗谱的拟合结果

Table 3 EIS fitting parameter values of BSAA films sealed by different methods

由此可知,铈盐转化封闭能够显著提高BSAA膜的耐腐蚀性能,而且其封闭效果明显好于沸水封闭,也略优于稀铬酸封闭时的效果,这与极化曲线测试结果相符。

2.3 铈盐转化封闭后氧化膜的组成

采用EDS检测铈盐转化封闭的BSAA膜的表面元素组成,结果如图8所示。从图8可以看出,经铈盐转化封闭后,BSAA膜中不仅含有Al、O、S这3种元素,同时也检测到了Ce元素,其平均含量高达31.18%,这表明Ce元素通过封闭被引入到氧化膜中。对比分析发现,铈盐转化封闭后BSAA膜中O的含量仍高于Al2O3中O按照计量比的含量,多余的O不仅会使氧化膜中存在一定量的水合Al2O3,也可能使Ce以氧化物或氢氧化物的形式如Ce(OH)3和Ce(OH)4沉积于氧化膜表面及孔隙中。

图9所示为铈盐转化封闭后BSAA膜截面元素线扫描图。从图9可以看出,铈盐封闭后的氧化膜均匀致密,Al元素从氧化膜外表面到内部含量逐渐增加,O元素在氧化膜外部区域含量较高且变化较小,而在靠近基体处明显下降;这两种元素急剧变化的交点即为氧化膜层与基体相接的界面,由此可知,封闭后氧化膜厚度约为4.5 μm。而Ce元素也呈现出与O类似的变化规律,在氧化膜外表面一定区域内其含量几乎没有变化,沿着氧化膜向深处延伸,铈含量呈现出逐渐降低的趋势,整个分布深度达3.5~4.0 μm,几乎填满了整个氧化膜的多孔层;这表明BSAA膜经铈盐转化封闭处理后,不仅其外表面形成了一层铈的氧化物或氢氧化物膜,并且Ce元素也通过扩散作用进入到了氧化膜的多孔层深处。

图8 铈盐转化封闭前后BSAA膜的表面成分

Fig. 8 Main element composition of BSAA film surface: (a) EDS spectra of unsealed BSAA film; (b) EDS spectra of BSAA film sealed by cerium conversion solution

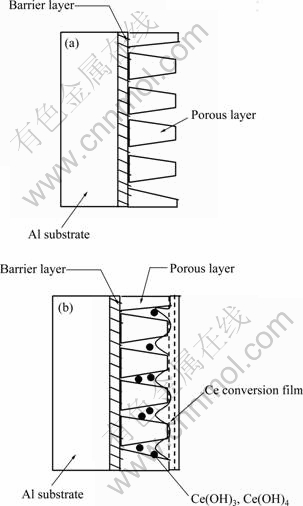

2.4 铈盐转化封闭机理

对于未封闭的硼酸-硫酸阳极氧化(BSAA)膜,其表面孔隙是张开的,正如图10(a)所示。当BSAA膜被浸入到铈盐转化溶液中时,封闭溶液能够充分接触氧化膜的表面并通过张开的孔隙向多孔层深处流动,此时由于氧化膜成分和结构的不均匀性,氧化膜表面产生了许多腐蚀微电池。其中,微阳极发生氧化膜的溶解,而微阴极发生氧的还原(即:O2+2H2O+4e→4OH-),从而导致氧化膜外表面和孔壁处发生溶解,并使氧化膜表面局部区域pH值升高。当pH值大于8后,Ce3+能以氢氧化物的形式在氧化膜表面沉积(Ce3++3OH-→Ce(OH)3 ↓)。同时,由于在铈盐转化液中加入了适量的H2O2,其分解能为阴极区反应提供足够的O2,以促使OH-的形成,保证铈氢氧化物的顺利沉积;并且H2O2的存在也能促使Ce3+氧化为Ce4+,而Ce(OH)4的溶度积又比Ce(OH)3的小,所以铈主要以Ce(OH)4的形式在BSAA膜表面凝胶(Ce4++ 4OH-→Ce(OH)4 ↓),并吸附或者沉积在氧化膜外表面及外层孔隙内。另外,在BSAA膜表面形成铈盐转化膜的同时,Ce3+或Ce4+也会通过扩散作用不断的向多孔层深处迁移,而多孔层内存留的部分电解质溶液也会使孔壁处发生溶解(Al2O3+3H2O→ 2Al3++6OH-),生成的OH-使得多孔层内溶液的pH值增大,并与孔内的Ce3+或Ce4+作用形成Ce(OH)3或Ce(OH)4沉淀,这又进一步堵塞了氧化膜的孔隙,使得孔壁变厚、孔径变窄,增加了腐蚀性介质的迁移阻力,提高了耐蚀性。

图9 铈盐转化封闭后BSAA膜截面形貌及元素线扫描分布曲线

Fig. 9 SEM image(a) showing linear distribution of elements on profile of BSAA film sealed by cerium conversion solution and EDS spectra(b)

图10 铈盐转化封闭前后BSAA膜表面模型

Fig. 10 Surface model of unsealed BSAA film(a) and BSAA film sealed by cerium conversion solution(b)

图10(b)所示为据此建立的铈盐转化封闭模型。从图中可以看出,经铈盐转化封闭后,BSAA膜外表面形成了一层完整致密的铈盐转化膜,多孔层内也填满了Ce3+或Ce4+的氢氧化物,二者的共同作用几乎完全封住了BSAA膜的孔隙,这样侵蚀性Cl-只有先穿透外层的铈盐转化膜,再通过更长的迁移路径,才能到达阻挡层并进一步腐蚀基体。相比于沸水封闭、稀铬酸封闭通过体积膨胀或生成碱式铬酸铝来填充、覆盖膜孔,铈盐转化封闭后BSAA膜外表面不仅多了一层致密的铈转化膜,而且其多孔层内生成的封闭产物(Ce(OH)3或Ce(OH)4)具有更好的机械隔离作用,从而能够更好地改善BSAA膜的耐蚀性。

3 结论

1) 将7050铝合金硼酸-硫酸阳极氧化试样浸入30 ℃的铈盐转化液(5 g/L Ce(NO3)3+0.5% H2O2)中处理30 min后,其多孔层电阻Rp大幅增加,耐蚀性明显改善。

2) 铈盐转化封闭的硼酸-硫酸阳极氧化膜耐蚀性明显好于沸水封闭的,也稍优于稀铬酸封闭的;其自腐蚀电流密度比沸水封闭的氧化膜约低了1个数量级,约为稀铬酸封闭的0.45;其多孔层电阻Rp值远大于沸水封闭的Rp值,也略高于稀铬酸封闭的Rp值。

3) 铈盐转化封闭后硼酸-硫酸阳极氧化膜的外表面形成了一层完整致密的铈盐转化膜,多孔层内也填满了铈的封闭产物(Ce(OH)3或Ce(OH)4),二者的协同作用几乎完全封住了硼酸-硫酸阳极氧化膜的孔隙,从而有效地提高了氧化膜的耐蚀性。

REFERENCES

[1] 蔡建平, 李 斌, 刘明辉, 熊家锦, 郑 亮. 阳极化对航空铝合金疲劳性能的影响[J]. 航空材料学报, 2007, 27(2): 25-28.

CAI Jian-ping, LI Bin, LIU Ming-hui, XIONG Jia-jin, ZHENG Liang. Effect of anodizing on fatigue performance of aeronautic aluminum alloys[J]. Journal of Aeronautical Materials, 2007, 27(2): 25-28.

[2] WONG C M, MOJI Y. Method for anodizing aluminum: US4894127[P]. 1990-06-16.

[3] THOMPSON G E, ZHANG L, SMITH C J E, SKELDON P. Boric/Sulfuric acid anodizing of aluminum alloys 2024 and 7075: film growth and corrosion resistance[J]. Corrosion Science Section, 1999, 55(11): 1052-1061.

[4] 李久青, 卢翠英, 田 虹, 王书浩. 铈盐在铝合金阳极氧化后处理工序中的应用[J]. 北京科技大学学报, 1998, 20(3): 281-285.

LI Jiu-qing, LU Cui-ying, TIAN Hong, WANG Shu-hao. Application of cerium salt in after treatment process for anodizing of aluminum alloy[J]. Journal of University of Science and Technology Beijing, 1998, 20(3): 281-285.

[5] 李凌杰, 雷惊雷, 李 荻, 蔡生民, 朱国伟, 雷向利. 铈、锂盐对铝阳极氧化膜的协同封闭作用[J]. 物理化学学报, 2003, 19(10): 922-926.

LI Ling-jie, LEI Jing-lei, LI Di, CAI Sheng-min, ZHU Guo-wei, LEI Xiang-li. Investigations of the synergism between cerium salt and lithium salt in the sealing of anodized film of aluminum[J]. Acta Phys-Chim Sin, 2003, 19(10): 922-926.

[6] 梁 坤, 梁成浩, 黄乃宝. 铝合金阳极氧化膜上交流电沉积制备含铈复合膜[J]. 中国稀土学报, 2009, 27(1): 110-115.

LIANG Kun, LIANG Cheng-hao, HUANG Nai-bao. Foring cerium composite coatings on alumina films by AC electrolytic deposition[J]. Journal of the Chinese Rare Earth Society, 2009, 27(1): 110-115.

[7] YU Xing-wen, YAN Chuan-wei, CAO Chu-nan, YAO Zhi-ming. Study on the rare earth sealing procedure of the porous film of anodized 2024 aluminum alloy[J]. Journal of Materials Science and Technology, 2003, 19(1): 51-53.

[8] 赵景茂, 陈胜利, 赵旭辉, 左 禹. 铈盐在电场作用下对LY12铝合金阳极氧化膜的封闭作用[J]. 中国表面工程, 2008, 21(1): 28-32.

ZHAO Jing-mao, CHEN Sheng-li, ZHAO Xu-hui, ZUO Yu. The sealing effect of cerium salt on anodic film of LY12 aluminum alloy under electric filed[J]. China Surface Engineering, 2008, 21(1): 28-32.

[9] MANSFELD F, CHEN C, BRESLIN C B, DULL D. Sealing of anodized aluminum alloys with rare earth metal salt solutions[J]. The Electrochemical Society, 1998, 145(8): 2792-2798.

[10] FAHRENHOLTZ W G. Characterization of cerium-based conversion coatings for corrosion protection of aluminum alloys[J]. Surface and Coatings Technology, 2002, 155: 208-213.

[11] HITZIGL J, JUTTNER K, LORENZ W J. AC impedance measurements on porous aluminum oxide films[J]. Corrosion Science, 1984, 24(11/12): 945-952.

[12] ZHAO Xu-hui, ZUO Yu, ZHAO Jing-mao, XIONG Jin-ping, TANG Yu-ming. A study on the self-sealing process of anodic films on aluminum by EIS[J]. Surface & Coatings Technology, 2006, 200: 6846-6853.

[13] 赵旭辉, 左 禹, 张 娜. 铝阳极氧化膜在去离子水中的自封闭效应[J]. 腐蚀与防护, 2006, 27(11): 555-557.

ZHAO Xu-hui, ZUO Yu, ZHANG Na. Self-sealing process of anodized aluminum in deionized water[J]. Corrosion & Protection, 2006, 27(11): 555-557.

[14] 赵旭辉, 左 禹, 赵景茂. 铝阳极氧化膜在NaCl溶液中的电化学性能[J]. 中国有色金属学报, 2004, 14(4): 562-567.

ZHAO Xu-hui, ZUO Yu, ZHAO Jing-mao. Electrochemical properties of anodized aluminum films in sodium chloride solution[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(4): 562-567.

[15] 许 越, 陈 湘, 吕祖舜, 李英杰. AZ91镁合金表面稀土转化膜的制备及耐蚀性能研究[J]. 中国稀土学报, 2005, 23(1): 40-43.

XU Yue, CHEN Xiang, L? Zu-shun, LI Ying-jie. Preparation and corrosion resistance of rare earth conversion coatings on AZ91D magnesium alloy[J]. Journal of the Chinese Rare Earth Society, 2005, 23(1): 40-43.

[16] MOUTARIIER V, GIGANDET M P, NORMAND B. EIS characterization of anodic films formed on 2024 aluminum alloy in sulphuric acid containing molybate or permanganate species[J]. Corrosion Science, 2005, 47: 937-951.

[17] SUAY J J, GIMENEZ E. Characterization of anodized and sealed aluminium by EIS[J]. Corrosion Science, 2003, 45: 611-624.

[18] GONZALEZ J A, LOPEZ V, BAUTISTA A. Characterization of porous aluminium oxide films from a.c. impedance measurements[J]. Journal of Applied Electrochemical, 1999, 29(2): 229-238.

(编辑 龙怀中)

基金项目:轻合金加工科学与技术国防重点学科实验室开放基金资助项目(GF200901005)

收稿日期:2011-03-15;修订日期:2011-07-15

通信作者:赵 晴,教授;电话:0791-6453208;E-mail: z_haoqing@sina.com