DOI: 10.11817/j.issn.1672-7207.2019.08.003

两段焙烧强化含铼低品位钼精矿的氧化分离

邓琼,范晓慧,甘敏,陈许玲

(中南大学 资源加工与生物工程学院,湖南 长沙,410083)

摘要:针对氧化焙烧法处理低品位钼精矿中存在的钼氧化不完全、铼难挥发分离、有价元素(钼和铼)回收率较低等问题,采用焙烧试验、热重、物相和显微结构分析等研究两段焙烧强化氧化含铼低品位钼精矿中钼、铼的工艺及原理。研究结果表明:两段焙烧是实现钼、铼充分氧化的有效处理工艺。该工艺通过调节两段的温度和气流方向,改善气固对流条件,减小氧化焙烧过程的氧化差异,促进含钼和含铼矿物的深度氧化。在最佳工艺条件下(Ⅰ段焙烧温度675 ℃,焙烧时间1 h,气流由下至上;Ⅱ段焙烧温度625 ℃,焙烧时间2 h,气流由上至下),最终焙烧过程铼挥发率可达77.21%,焙烧产物中可溶钼质量分数提高到83.98 %。相较于一段焙烧,两段焙烧各层产物的物相组成及微观结构一致,不存在未氧化的辉钼矿(MoS2)和氧化不完全的低价钼氧化物(MoO2),钼主要以MoO3形式存在。

关键词:低品位;含铼钼精矿;两段焙烧;气流;挥发率;可溶钼

中图分类号:TF841 文献标志码:A 文章编号:1672-7207(2019)08-1778-09

Oxidation separation of low-grade molybdenum with rhenium-bearing by two-stage roasting

DENG Qiong, FAN Xiaohui, GAN Min, CHEN Xuling

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: There were some problems in the oxidation roasting process of low-grade molybdenum with rhenium-bearing, such as incomplete oxidation of molybdenum, difficult volatilization and separation of rhenium and low recovery of valuable elements (molybdenum and rhenium). Aiming at these problems, the process and principles of two-stage roasting and strengthening the oxidation of low-grade molybdenum with rhenium-bearing were investigated through roasting experiments, thermogravimetry, phase and microstructure analysis. The results show that the two-stage roasting is an effective method for the sufficient oxidation of molybdenum and rhenium. The process improves the gas-solid convection conditions, reduces the oxidation difference during roasting, and promotes the deep oxidation of molybdenum and rhenium-bearing minerals by adjusting the temperature and air flow direction of the two stages. Under the optimum technological conditions (the roasting temperature is 675 oC, the roasting time is 1 h and the air flow is from the bottom to the top in the first stage; the roasting temperature is 625 oC; the roasting time is 2 h, and the air flow is from the top to the bottom in the second stage), the volatilization rate of rhenium can reach 77.21% and the soluble molybdenum mass fraction can be improved to 83.98%. Compared with one stage roasting, the phase composition and microstructures of the products in each layer of the two stages roasting are identical. There is no unoxidized molybdenite (MoS2) and incompletely oxidized low-valent molybdenum oxide (MoO2) in the calcine. Molybdenum mainly exists in the form of MoO3.

Key words: low-grade; molybdenum with rhenium-bearing; two stage oxidation roasting; airflow; volatilization rate; soluble molybdenum

钼和铼是非常重要的有价金属[1-2],具有应用广泛[3-4]、利用价值高的优点[5]。由于铼以类质同象的方式赋存于钼矿中[6],因此,工艺上通常可与钼一起回收[7-8]。目前,标准钼精矿(Mo质量分数超过45%)回收钼和铼的主要工艺为氧化焙烧法[9-11],其原理为将含钼矿物MoS2和含铼矿物ReS2分别氧化为高价氧化物MoO3[12]和Re2O7,其中,MoO3以固态存留于焙砂中,而Re2O7则挥发至烟气中[13],实现钼和铼的分离回收[14]。氧化焙烧法应用较广的工艺有回转窑工艺[15-16]和多膛炉工艺[17-18],两者皆采用粉态钼精矿焙烧。多膛炉工艺在国外应用较广,其生产能力大,脱硫效果较好。但仍存在物料黏结严重、炉床清理难度大的问题。而国内钼矿通常含钙较高(质量分数超过1%),焙烧过程中易呈坚硬壳状黏结于炉子的各个部位,因而应用难度较大。各炉层热量不均,温度不易控制,导致焙烧过程矿物挥发损失和局部烧结;部分未氧化的物料会随烟气流失,尾气需增设收尘设备。回转窑工艺应用过程中气流未直接穿过料层,导致料层透气性差,料层内部含氧低,铼难以挥发,同时回转窑内经向温度分布不均匀[19],焙烧时间长,导致高温段易结块。焙烧后废气量大,废气温度低,烟气中SO2浓度低,铼易形成低价铼氧化物,难以回收。目前已应用的回转窑工艺铼回收率低(约51%),且焙烧过程有3% ~ 6%的钼进入粉尘中损失掉。2类主流工艺在回收应用过程中,有价元素钼和铼均不能在焙烧过程中同时高效回收[20]。除此之外,焙烧过程温度分布不均匀,过热区域发生烧结现象,易结块;温度过低区域焙烧不完全,易生成低价钼、铼氧化物(MoO2,ReO2,ReO3等),不利于后续回收富集。同时,焙烧过程气固对流条件较差,钼和铼与空气接触不够充分,也会大量生成中间产物,增加回收提取的难度。本文通过热力学、热重、焙烧试验、物相组成和微观结构等研究焙烧过程钼和铼的反应行为,查明抑制钼和铼充分氧化的限制因素,并在此基础上提出小球两段焙烧法处理含铼低品位钼精矿的焙烧新工艺。

1 试验原料及方法

1.1 试验原料

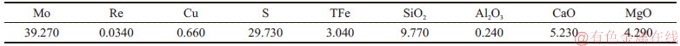

本研究所用含铼低品位钼精矿为某选矿厂选铜工艺回收副产品,主要含钼矿物为辉钼矿MoS2,粒度为10~150 μm,且70 %的样品粒度小于100 μm。表1所示为含铼低品位钼精矿化学成分质量分数。由表1可见:试验样品为典型的含铼低品位钼精矿,其钼质量分数为39.27%,低于标准钼精矿(超过45%)品位;钼精矿中铼质量分数为0.034%,具有回收利用的价值。钼精矿中脉石成分主要为CaO,MgO,SiO2和Al2O3,同时还残留一定量的含铜矿物。

表1 含铼低品位钼精矿化学成分(质量分数)

Table 1 Chemical composition mass fraction of rhenium-bearing, low-grade molybdenum concentrate %

1.2 试验方法

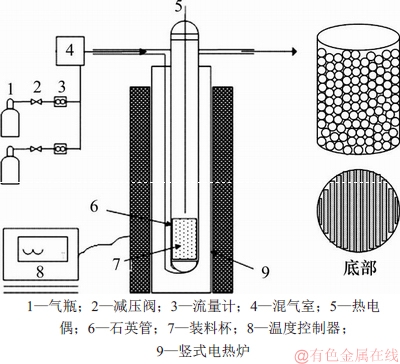

为使物料与空气中的氧充分接触,进入料罐焙烧前,将含铼低品位钼精矿与水混合后制成粒度为5 mm的小球,从而改善焙烧过程的透气性。同时,小球可减少焙烧过程中细粒钼精矿易被烟气带走,有效抑制钼精矿对烟尘中铼含量的稀释,有利于铼的回收利用。图1所示为氧化焙烧试验装置示意图。由图1可见:焙烧在竖式炉内进行,将空的反应罐放入直径×高为38 mm×550 mm的熔融石英玻璃管内,再转入竖式炉内升温至预设温度。然后,将25 g含铼钼精矿小球装入反应罐中,并通入少量氮气保护。直至温度重新升至预设温度后,向反应罐内通入空气进行氧化。焙烧一定时间后取出焙烧产物并取样检测。

图1 氧化焙烧试验装置示意图

Fig. 1 Schematic diagram of oxidation roasting equipment

2 结果和讨论

2.1 热力学分析

2.1.1 钼的热力学

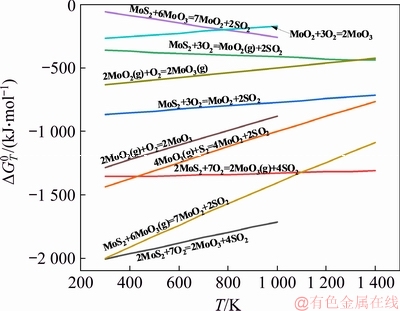

在辉钼矿焙烧过程中,主要发生Mo和S的氧化,产物包括MoO3,MoO3(g),MoO2,MoO2(g),Mo2S3,Mo和SO2(g)。在870~973 K范围内,氧化生成的MoO3即开始剧烈挥发,因此,在焙烧过程中必须考虑气态MoO3生成。

由于钼有多种价态且氧化产物多样,其氧化过程为复杂的气固多相化学反应。辉钼矿的氧化反应式为

xMoS2+(2x+y/2)O2=MoxOy+2xSO2↑ (1)

式中:MoxOy为MoO3,MoO2等。

图2所示为辉钼矿MoS2氧化体系中标准吉布斯自由能 与温度T的关系。由图2可知:上述反应在本文研究的温度范围内均可发生,不同反应开始发生的温度范围有所差异。MoS2氧化生成MoO3反应趋势大,但MoO3极易与未反应的MoS2反应生成低价态的MoO2;该过程中MoO3(g)与MoS2的气固反应更容易发生,主要产物为MoO2和SO2;而MoO2深度氧化则生成固态MoO3。另外,MoS2也可能生成低价态的Mo2S3和Mo。总体上,MoS2氧化过程产物生成由易到难依次为MoO3,MoO2,Mo和Mo2S3。值得注意的是:在含氧充足的情况下,生成单质钼的可能性极低;同时MoO2氧化生成MoO3反应十分迅速,因此,改善气固对流、增加体系中氧含量有利于钼的深度氧化。

与温度T的关系。由图2可知:上述反应在本文研究的温度范围内均可发生,不同反应开始发生的温度范围有所差异。MoS2氧化生成MoO3反应趋势大,但MoO3极易与未反应的MoS2反应生成低价态的MoO2;该过程中MoO3(g)与MoS2的气固反应更容易发生,主要产物为MoO2和SO2;而MoO2深度氧化则生成固态MoO3。另外,MoS2也可能生成低价态的Mo2S3和Mo。总体上,MoS2氧化过程产物生成由易到难依次为MoO3,MoO2,Mo和Mo2S3。值得注意的是:在含氧充足的情况下,生成单质钼的可能性极低;同时MoO2氧化生成MoO3反应十分迅速,因此,改善气固对流、增加体系中氧含量有利于钼的深度氧化。

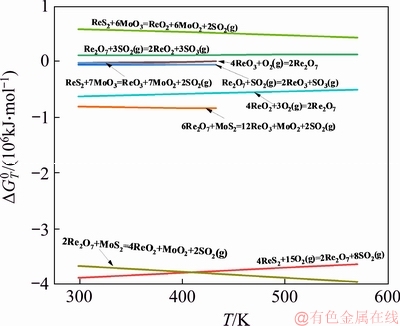

2.1.2 铼的热力学

由于铼是以类质同象赋存于钼矿中,故在氧化焙烧含铼钼精矿时,铼的行为与钼相同,也会同时被氧化。图3所示为含铼矿物氧化体系的 热力学分析结果。由图3可知:ReS2在空气中可氧化生成各种价态的铼氧化物,其中生成Re2O7的趋势最大;高价的铼氧化物(Re2O7)易与SO2和MoS2发生交互反应而重新被还原为较低价态的铼氧化物(ReO2或ReO3);随着反应的进行,在氧气较充足的条件下,低价铼氧化物(ReO2或ReO3)可被氧化成高价Re2O7而挥发。整个反应体系交互反应多,因此,反应过程需严格控制温度、气流等条件,促进铼的硫化物充分氧化,以便在烟气中回收富集高价的Re2O7。

热力学分析结果。由图3可知:ReS2在空气中可氧化生成各种价态的铼氧化物,其中生成Re2O7的趋势最大;高价的铼氧化物(Re2O7)易与SO2和MoS2发生交互反应而重新被还原为较低价态的铼氧化物(ReO2或ReO3);随着反应的进行,在氧气较充足的条件下,低价铼氧化物(ReO2或ReO3)可被氧化成高价Re2O7而挥发。整个反应体系交互反应多,因此,反应过程需严格控制温度、气流等条件,促进铼的硫化物充分氧化,以便在烟气中回收富集高价的Re2O7。

图2 辉钼矿MoS2氧化体系中反应的 关系

关系

Fig. 2 Relationship between  and T for molybdenite oxidation reactions

and T for molybdenite oxidation reactions

图3 含铼矿物氧化体系中反应的 关系

关系

Fig. 3 Relationship between  and T for rhenium-bearing mineral oxidation reactions

and T for rhenium-bearing mineral oxidation reactions

2.2 氧化行为

2.2.1 钼的氧化行为

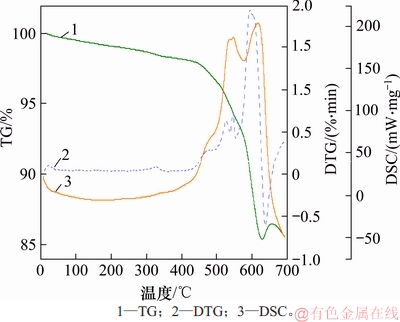

采用热重分析研究低品位钼精矿在空气中的氧化进程。图4所示为低品位钼精矿在空气中的热重曲线。由图4可知升温过程中(400~625 ℃),在548 ℃和619 ℃出现了2个放热峰,可表示为MoO2和MoO3的快速生成,其反应如下:

MoS2 + O2 = MoO2 + SO2(g) (2)

MoO2 + 1/2O2 = MoO3 (3)

因此,含钼矿物在空气中的氧化进程为2个阶段:第1阶段500~600 ℃,硫化钼氧化为低价钼氧化物MoO2;第2阶段600~650 ℃,主要为MoO2深度氧化为MoO3的过程。由此可见,在600~650 ℃的温度区间内,已能满足中间产物MoO2深度氧化对温度的需求。

图4 低品位钼精矿在空气中的热重曲线

Fig. 4 TG-DSC curves of low-grade molybdenum concentrate in air

2.2.2 铼的氧化行为

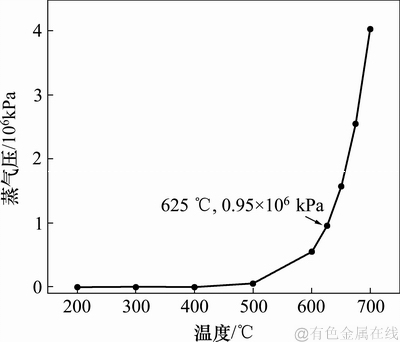

在氧含量充足的情况下,含铼低品位钼精矿中的ReS2在280 ℃即可开始分解,且极易氧化生成高价铼氧化物Re2O7。图5所示为Re2O7的饱和蒸气压与温度的关系。由图5可知:随温度升高,Re2O7的饱和蒸气压急速上升,当温度由300 ℃升至400 ℃时,其饱和蒸气压迅速由22.74 kPa增至1 795.84 kPa;而当温度达到625 ℃时,Re2O7的饱和蒸气压达9.5×105 kPa。由此可见,含铼低品位钼精矿中的铼充分氧化为Re2O7后极易挥发,焙烧温度并不是氧化过程中限制铼挥发的关键因素。

图5 Re2O7的饱和蒸气压与温度的关系

Fig. 5 Relationship between temperature and the saturated vapor pressure of Re2O7

另一方面,在含铼低品位钼精矿氧化过程中,铼的氧化总是滞后于钼和硫的氧化,只有在钼、硫大量被氧化且硫以SO2形式脱除后,铼才能充分氧化为Re2O7并挥发。

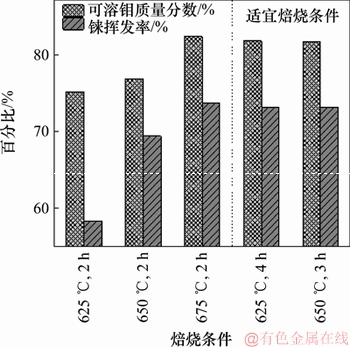

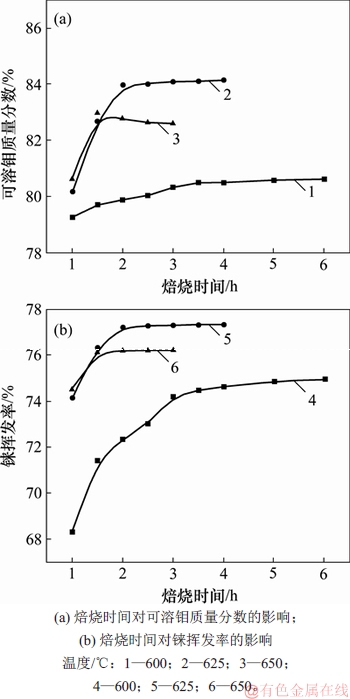

2.2.3 一段焙烧钼和铼

图6所示为焙烧时间和温度对钼和铼氧化效果的影响。从图6可以看出:在焙烧时间控制为2 h条件下,焙烧温度为625 ℃时铼挥发率达到58.37%,焙烧产物可溶钼质量分数达到75.14%;而当焙烧温度为650 ℃时,铼挥发率为69.38%、焙烧产物可溶钼质量分数可达76.86%,氧化效果相比于675 ℃均差得多。而在625 ℃和650 ℃调控适宜焙烧时间后,氧化效果获得改善。在焙烧温度为625 ℃时,焙烧时间由2 h延长至4 h,铼挥发率由58.37%提高到73.10%,焙烧产物可溶钼质量分数由75.14%升至81.75%;同样,当焙烧温度为650 ℃时,在2 ~3 h内,铼挥发率由69.38%提高至73.06%,焙烧产物可溶钼质量分数也由76.86%升至81.63%。可见:在氧化焙烧过程中,反应后期主要发生钼、铼的深度氧化,仍有大部分的铼在该阶段充分氧化并挥发。

图6 焙烧温度和时间对钼和铼氧化效果的影响

Fig. 6 Effect of roasting temperature and time on the oxidation of molybdenum and rhenium

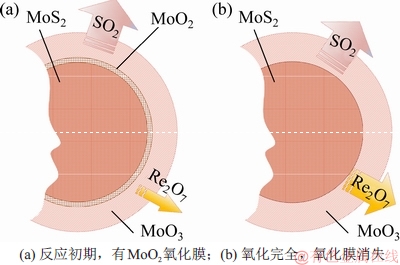

含铼低品位钼精矿的氧化进程如图7所示。由图7可知:在氧化过程中,气体由外而内扩散,反应初期生成的致密氧化膜阻止了气体扩散,抑制氧化反应的进行;直到继续与空气中氧气接触,小球表面矿相结构从致密薄膜状逐渐转变为疏松多孔状,反应继续进行,氧化进程才能继续向内部推进。

图7 含铼低品位钼精矿的氧化进程

Fig. 7 Oxidation processes of rhenium-bearing, low-grade molybdenum concentrate

综上可知:当焙烧温度控制在625~675 ℃时,可满足钼、铼氧化对温度的需求,在该温度区间内,焙烧温度已不是限制钼和铼氧化的关键因素。在保证钼、铼氧化温度条件下,改善焙烧过程的气固对流条件,促进含钼和含铼矿物与空气充分接触,将有利于氧化进程的进行。

2.3 两段氧化焙烧强化行为

较高温(650~675 ℃)有利于含铼低品位钼精矿氧化焙烧过程中含钼矿物MoS2及含铼矿物ReS2脱硫反应的进行,在氧化过程中,钼、铼分别向MoOx和ReOx转化,此为氧化进程的第1阶段。另外,在焙烧过程0~1 h内,氧化反应快速而剧烈。因此,试验采用Ⅰ段焙烧条件为温度675 ℃,焙烧时间1 h。第2阶段则主要进行中间氧化物MoO2及ReO2,ReO3的深度氧化,Ⅱ段焙烧温度区间为600~650 ℃。

在Ⅰ段焙烧温度675 ℃、焙烧时间1 h、气流由下至上的条件下,调控Ⅱ段焙烧气流由上至下,焙烧温度和时间对钼、铼氧化效果的影响如图8所示。在Ⅱ段焙烧过程中,在相同焙烧时间下,焙烧温度过高则氧化效果反而变差,这是由于温度高容易生成低熔点共晶导致烧结而使物料板结,影响气流中的氧和矿物充分接触;在适宜焙烧温度下,延长焙烧时间则有利于铼的深度氧化挥发。最终,在适宜焙烧条件下(Ⅰ段焙烧温度675 ℃,焙烧时间1 h,气流方向由下至上;Ⅱ段焙烧温度625 ℃,焙烧时间2 h,气流方向由下至上下),两段焙烧的铼挥发率从73.71%提升至77.21%,焙砂可溶钼质量分数也从82.28%增至83.98%。因此,两段焙烧工艺有效强化了含铼低品位钼精矿焙烧过程中钼和铼的氧化。

图8 Ⅱ段焙烧温度和时间对钼和铼氧化的影响(Ⅰ段焙烧温度675 °C,焙烧时间1 h)

Fig. 8 Effect of roasting temperature and time of the second stage on the oxidation of molybdenum and rhenium

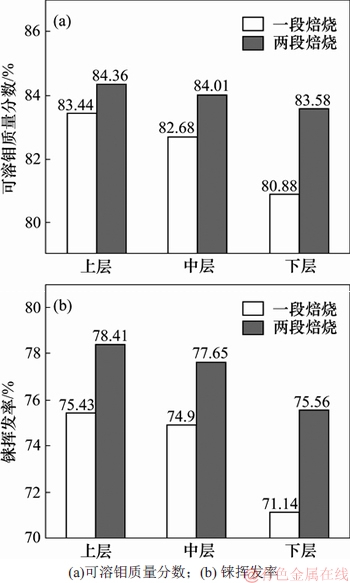

焙烧过程中,物料在料杯中所处高度不同带来温度和气流分布的差异,导致样品中钼、铼氧化程度不同,因此,根据物料所处高度划分上、中、下共3层,其中下层、中层和上层分别为0~15 mm,15~30 mm和30 ~45 mm物料。2种焙烧工艺对各层氧化效果的影响如图9所示,由图9可知:与一段焙烧相比,两段焙烧过程中各层物料氧化差异减小,氧化更均匀,氧化效果得到改善。其中下层物料氧化效果改善最为明显,铼挥发率从71.14%增至75.56%,焙烧产物中,可溶钼质量分数也从80.88 %提高到83.58 %。

图9 两段焙烧对含铼低品位钼精矿各层氧化效果的影响

Fig. 9 Effect of two-stage roasting on oxidation of various layers of rhenium-bearing, low-grade molybdenum concentrate

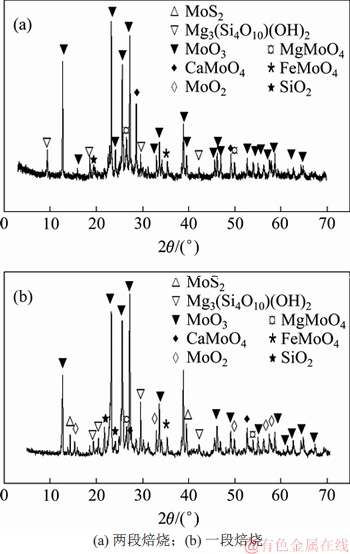

一段焙烧和两段焙烧产物XRD对比图如图10所示。由图10可知:一段焙烧产物中主要含钼物相有MoO3,MoO2和MoS2,另外还存在CaMoO4,MgMoO4和FeMoO4这3种钼酸盐的衍射峰。物相中MoO2和MoS2衍射峰的存在表明焙烧过程氧化不够充分,含钼矿物未能充分转化为可溶钼MoO3,将限制钼的有效浸出。

图10 一段焙烧与两段焙烧产物XRD对比图

Fig. 10 Comparison of XRD patterns between one-stage roasting and two-stage roasting products

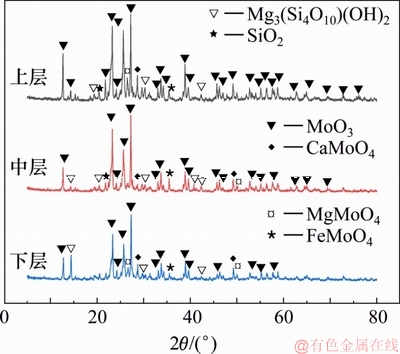

图11所示为两段焙烧各层氧化产物XRD图。结合图10和图11可以看出:相较于一段焙烧,两段焙烧产物中辉钼矿MoS2和低价钼氧化物MoO2的衍射峰消失,表明含钼矿物的脱硫反应在两段焙烧过程中得到强化,氧化更完全。

图11 两段焙烧各层氧化产物XRD图

Fig. 11 XRD patterns of the roasting products of various layers in two stage roasting

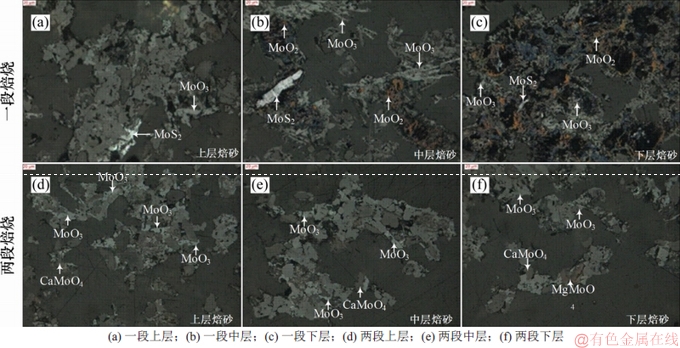

图12所示为一段焙烧和两段焙烧各层产物的显微结构对比。由图12可知:一段焙烧氧化不充分,上层焙砂除MoO3颗粒外,仍有极少量的亮白色颗粒存在,即未反应的MoS2。中层焙砂中虽有大量MoO3颗粒存在,但同时也存在未充分氧化的MoO2颗粒以及密度较大、呈亮银色的枝状MoS2颗粒。下层焙砂结构致密,仍有大量未反应的MoS2颗粒及氧化不完全的MoO2颗粒存在。甚至仍有部分矿物处于未反应的致密状态,氧化效果较差。

采用两段焙烧进行氧化后,小球表层覆盖的致密氧化膜结构被破坏,焙烧产物结构疏松;主要含钼矿物为MoO3,显微结构中基本未观察到未氧化的辉钼矿MoS2或中间产物MoO2,表明氧化进行得更充分。尤其是两段焙烧下层小球表层的氧化膜已被破坏,氧化更充分。由于含铼低品位钼精矿成分复杂,Ca和Mg等杂质元素质量分数较高,焙烧过程中易生成低熔点共晶,因此,焙烧产物中也有少量CaMoO4,MgMoO4等钼酸盐,需在后续湿法提钼工艺中采用强化措施提取回收。

图12 一段焙烧与两段焙烧产物显微结构对比

Fig. 12 Comparison of microstructures between one-stage roasting and two-stage roasting products

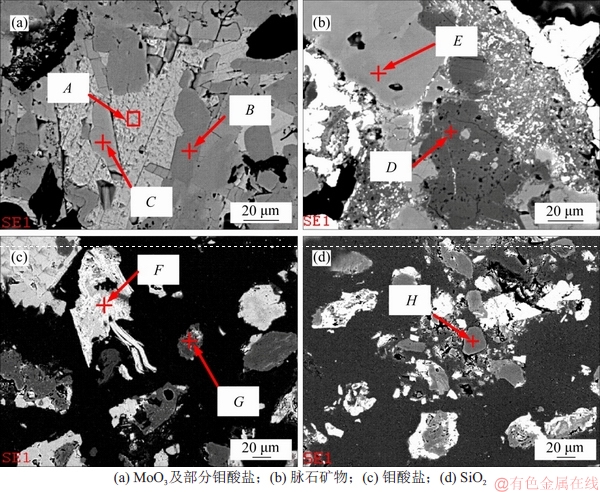

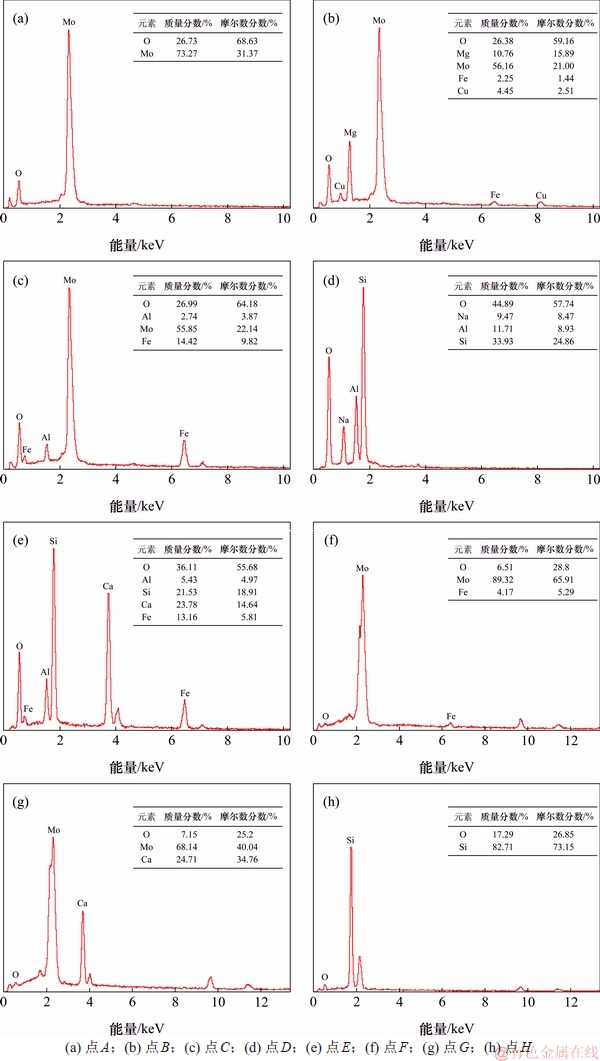

为确定焙烧产物的矿物成分,对产物中的不同颜色区域进行SEM分析,结果如图13所示,图13中各点的EDX分析结果如图14所示。由图13和图14可知,点A对应矿物是典型的MoO3颗粒,其表面或光滑或出现裂痕,在MoS2氧化过程中,仍保持原矿中与其他矿物嵌布的结构特征,既存在单体颗粒,也有交织连生形貌。点B或C和点A呈明显连生结构,点A与点B或点A与点C之间存在明显的裂纹。通过EDX分析,其成分包括MoO3,MgMoO4,FeMoO4和CuMoO4。说明MoO3与铁、镁、铜的氧化物发生反应,形成了相应的钼酸盐,点B对应矿物为典型的MoO3与钼酸盐形成的低熔点共融物。而钼焙砂中类似点B的包裹相矿物在氨浸过程中,较难溶出,是整个浸出过程钼损失的主要来源。点D和点E对应矿物为铝硅酸盐,在焙砂中存在的质量分数相对偏低,且基本不与焙砂中的钼相有包裹连生的现象,因此,该类杂质对钼的浸出影响相对较小;点F和点G对应矿物分别为FeMoO4和CaMoO4的单体结构,在浸出过程中难溶于氨水,导致其在氨浸渣中富集,引起钼回收率的降低;点H对应矿物为SiO2,是部分滑石分解的产物。

图13 焙烧产物的SEM图谱

Fig. 13 SEM of roasting product of two-stage roasting

图14 两段焙烧产物的EDX图

Fig. 14 EDX of the two-stage roasting product

3 结论

1) 采用两段焙烧工艺强化含铼低品位钼精矿的氧化过程,体系气-固对流条件佳,Ⅰ段温度较高(675 ℃),使各层硫化物氧化反应进行更充分、均匀;Ⅱ段温度较低(625 ℃),在节约能耗的条件下实现中间氧化物的深度氧化。一段氧化焙烧在温度675 ℃、焙烧时间2 h时,焙烧产物中可溶钼的质量分数为82.28%,焙烧过程铼挥发率为73.71%。

2) 在最佳工艺条件下(Ⅰ 段焙烧温度675 ℃,焙烧时间1 h,气流由下至上;Ⅱ 段焙烧温度625 ℃,焙烧时间2 h,气流由上至下)处理含铼低品位钼精矿,在焙烧过程中,铼挥发率可达77.21 %,焙烧产物中可溶钼质量分数可提高到83.98 %;

3) 两段焙烧各层物相组成和微观结构基本一致,各层氧化均匀;焙烧产物中已不存在未氧化的MoS2和中间产物MoO2,实现了焙烧过程含钼和含铼矿物的充分氧化。

参考文献:

[1] 杜雪明, 张艳飞, 陈其慎. 关于把钼列为保护性矿种的建议[J]. 中国钼业, 2018, 42(5): 1-5.

DU Xueming, ZHANG Yanfei, CHEN Qishen. Suggestion on the classification of molybdenum as a protective mineral[J]. China Molybdenum Industry, 2018, 42(5): 1-5.

[2] 刘红召, 王威, 曹耀华, 等. 世界铼资源及市场现状[J]. 矿产保护与利用, 2014(5): 55-58.

LIU Hongzhao, WANG Wei, CAO Yaohua, et al. World rhenium resources and market situation[J]. Conservation and Utilization of Mineral Resources, 2014(5): 55-58.

[3] JOO S H, KIM Y U, KANG Jingu, et al. Recovery of rhenium and molybdenum from molybdenite roasting dust leaching solution by ion exchange resins[J]. Materials Transactions, 2012, 53(11): 2034-2037.

[4] ANDERSON C D, TAYLOR P R, ANDERSON C G. Extractive metallurgy of rhenium: a review[J]. Mining, Metallurgy & Exploration, 2013, 30(1): 59-73.

[5] A. Entezari Zarandi , M. Karamoozian , M. Eskandari Nasab . Investigation on selective rhenium leaching from molybdenite roasting flue dusts[J]. Journal of Mining & Environment, 2013, 4(2): 77-82.

[6] 吴贤, 李来平, 张文钲, 等. 铼的性质及铼资源分布[J]. 矿业快报, 2008, 24(11): 67-69.

WU Xian, LI Laiping, ZHANG Wenzheng, et al. The properties of rhenium and the distribution of rhenium resources [J]. Express Information of Mining Industry, 2008, 24(11): 67-69.

[7] BRANDALEZE E, BAZ N V, OROZCO I, et al. Application of thermal analysis to the rhenium recovery process from copper and molybdenum sulphides minerals[J]. Journal of Thermal Analysis and Calorimetry, 2018, 133(1): 435-441.

N V, OROZCO I, et al. Application of thermal analysis to the rhenium recovery process from copper and molybdenum sulphides minerals[J]. Journal of Thermal Analysis and Calorimetry, 2018, 133(1): 435-441.

[8] WANG Yin, WANG Congyang. Recent advances of rhenium separation and enrichment in China: Industrial processes and laboratory trials[J]. Chinese Chemical Letters, 2018, 29(3): 345-352.

[9] FENG Hankun, CAI Zongying, LI Yungang, et al. Domestic and overseas research status on molybdenum resources and its use[J]. Advanced Materials Research, 2013, 834/835/836: 401-406.

[10] 张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005:163-180.

ZHANG Qixiu, ZHAO Qinsheng. Metallurgy of tungsten and molybdenum[M]. Beijing: Metallurgical Industry Press, 2005:163-180.

[11] WANG Lu, ZHANG Guohua, DANG Jie, et al. Oxidation roasting of molybdenite concentrate[J]. Transactions of Nonferrous Metals Society of China, 2015,25(12): 4167-4174.

[12] WANG Lu, ZHANG Guohua, WANG Jingsong, et al. Influences of different components on agglomeration behavior of MoS2 during oxidation roasting process in air[J]. Metallurgical and Materials Transactions B, 2016, 47(4): 2421-2432.

[13] 董坚, 白崇岩, 史品庚. 钼焙烧烟气铼回收工艺中的几个关键问题[J]. 中国钼业, 2013, 37(2): 16-26.

DONG Jian, BAI Chongyan, SHI Pingeng. The key issues in the process of rhenium recovery from molybdenum roasting flue gas[J]. China Molybdenum Industry, 2013, 37(2): 16-26.

[14] 向铁根. 钼冶金[M].长沙:中南大学出版社,2002:1-20.

XIANG Tiegen. Metallurgy of molybdenum[M]. Changsha: Central South University Press, 2002:1-20.

[15] 李卫昌, 乌红绪. 内热式回转窑焙烧钼精矿工艺改进与生产实践[J]. 中国钼业, 2015, 39(5): 38-41.

LI Weichang, WU Hongxu. Study on roasting of molybdenum concentrate in internal heated rotary kiln of the process improvement and the production practice[J]. China Molybdenum Industry, 2015, 39(5): 38-41.

[16] 符剑刚, 钟宏. 辉钼矿焙烧工艺研究进展及现状[J]. 稀有金属与硬质合金, 2005, 33(2): 43-46, 52.

FU Jiangang, ZHONG Hong. The latest development and current status of molybdenite roasting process[J]. Rare Metals and Cemented Carbides, 2005, 33(2): 43-46, 52.

[17] 朱要武. 多膛炉钼焙砂冶炼钼铁生产实践[J]. 中国钼业, 2011, 35(3): 26-29.

ZHU Yaowu. The practical production of smelting femo from molybdenum concentrate by multi-hearth roasting furnace[J]. China Molybdenum Industry, 2011, 35(3): 26-29.

[18] 刘玲, 琚成新, 蔡朝辉. 多膛炉无碳焙烧技术的研究与应用[J]. 有色金属(冶炼部分), 2012(11): 63-65.

LIU Ling, JU Chengxin, CAI Zhaohui. Study on and application of multiple hearth furnace carbon-free roasting technology[J]. Nonferrous Metals(Extractive Metallurgy), 2012(11): 63-65.

[19] WANG Lianyong, SUN Wenqiang, ZHANG Jingfan, et al. A novel self-heated roasting technology for molybdenum concentrate[J]. Rare Metal Materials and Engineering, 2015, 44(11): 2618-2622.

[20] KIM H S, PARK J S, SEO S Y, et al. Recovery of rhenium from a molybdenite roaster fume as high purity ammonium perrhenate[J]. Hydrometallurgy, 2015, 156: 158-164.

(编辑 秦明阳)

收稿日期: 2019 -03 -05; 修回日期: 2019 -06 -10

基金项目(Foundation item):国家自然科学基金资助项目 (51074182);中南大学研究生科研创新项目(2013zzts064) (Project(51074182) supported by the National Natural Science Foundation of China; Project(2013zzts064) supported by the Innovation Foundation for Postgraduate of Central South University)

通信作者:范晓慧,博士,教授,从事铁矿石造块、矿产资源综合利用研究;E-mail:csufanxiaohui@126.com