文章编号: 1004-0609(2005)08-1173-06

冷轧高纯铝柱状晶粒的组织与微取向的不均匀性

邓运来, 张新明, 刘 瑛, 唐建国, 周卓平

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要: 采用光学显微术与SEM-EBSD技术观测了经65%压下量冷轧后高纯铝多晶体中不同取向柱状晶粒的微观组织与微取向图。 结果表明: 形变晶粒各部分具有不同的转动趋势, 靠近晶界部分(BP)的转动角度小于远离晶界部分(IP)的; 〈001〉∥RD取向的晶粒向α-取向线聚集, 其BP与IP部分的转动角度相差5°~6°; 〈121〉∥ND取向的晶粒向β-取向线聚集, 其BP和IP部分的转动角度相差5°~12°; 这表明轧制变形晶粒各部分的微观组织与微取向分布与其初始取向和所处位置有关。

关键词: 高纯铝; 冷轧; 微观组织; 局部取向; 背散射电子衍射 中图分类号: TG111.7; TG146.2

文献标识码: A

Inhomogeneities of microstructures and micro-orientations

in cold-rolled high purity Al columnar grains

DENG Yun-lai, ZHANG Xin-ming, LIU Ying, TANG Jian-guo, ZHOU Zhuo-ping

(School of Materials Science and Engineering,Central South University, Changsha 410083, China)

Abstract: Deformation microstructures and micro-orientations in columnar grains with different orientations in a polycrystalline high purity Al cold-rolled up to 65% (thickness reduction) were investigated by optical microscopy (OM) and SEM-EBSD techniques. It is found that rotations are inhomogeneous within the individual grains, the rotation angles of the parts close to the initial boundaries (BP) are smaller than those remote from the boundaries (IP), as the deviation angles between the BP and IP are 5°-6° in the grains with 〈001〉∥RD orientation leading to the rotation along the α-fiber, while the deviation angles are 5°-12° in the grains with 〈121〉∥ND orientation rotating toward the β-fiber. These results demonstrate that the microstructures and local rotations of various parts within the rolled individual columnar grains are influenced by their initial orientations and localities.

Key words: high purity Al; cold rolling; microstructures; local orientations; EBSD

为了更好地控制金属材料的性能, 金属形变微观组织与取向演变一直受到人们的关注[1, 2]。 轧制变形时, 一方面, 每个晶粒需协调样品宏观上受到的板法向(ND)压缩与轧向(RD)延伸变形, 变形后的晶粒相应地在轧向上伸长, 同时晶粒内会出现不同形貌的形变带(Deformation bands, DB)[3]; 另一方面, 晶粒的取向会发生变化并形成轧制织构。 借助于X射线衍射测算三维晶体取向分布函数(ODF)[4], 对于fcc金属轧制织构已经有比较系统的研究[5-8]。 文献[9-14]报道了形变单晶和/或多晶体中形变晶粒内不均匀的组织形貌或局部取向分布, 虽然多晶体中晶粒间的初始晶界对微观组织与取向的演变起着重要作用, 但这方面的研究还鲜见报道。

为便于跟踪变形后的初始晶界, 本文作者采用高纯铝(>99.99%, 质量分数)多晶体的样品, 冷轧总压下量65%时截取试样, 运用光学金相(OM)与SEM-EBSD技术研究了初始晶界对晶粒内轧制不均匀转动、 形变微观组织和局部取向分布的影响。

1 实验

从一个定向凝固高纯铝铸锭上截取样品, 尺寸为8.5mm×30.0mm×50mm, 图1所示为样品轧制前的宏观形貌(金相砂纸机械磨光, 用75%HCl+20%HNO3+5%HF腐蚀)。 以轧制坐标系为参考(轧向-RD, 板横向-TD, 板法向-ND), 标示了被研究的3个晶粒(GA、 GB和GC)的位置。 在ND方向上3个被研究的柱状晶粒尺寸为3~5mm。 室温下, 用d130×400mm的两辊轧机分4道次将样品轧至3.0mm, 厚度方向总压下量(r)约为65%; 轧制时采用机油润滑, 道次之间样品不换向。

图1 轧制前样品中研究晶粒的宏观形貌

Fig.1 Macrograph of investigated grains A, GB and GC before rolling

从轧制前、 后样品纵向截面(ND-RD面)上截取试样, 进行机械磨光与电解抛光。 电解抛光后的试样分作两部分, 一部分进行阳极氧化覆膜(HBF4覆膜液, 电压16V), 在XJP-6A金相显微镜下用偏振光观察形变组织, 另一部分在SEM-EBSD装置(用TSLTM软件分析)上逐点进行微取向测试。 电解抛光后的纯铝试样经阳极氧化覆膜后, 在金相显微镜下用偏振光观察时, 虽然相同衬度的区域只能表明其覆膜面具有相同性质的原子面(可能相对于轧向具有不同的晶向指数), 但在一定程度上也能说明观察面上为不同衬度所分割的区域相对于样品坐标系具有不同的取向。 另外, 除晶界外, 铝形变晶粒内的各类界面, 如滑移和晶体转动产生的“几何边界”GNB(Geometry necessary boundary)界面(两侧晶体可具有2°~15°的取向差角度)[13], 由于聚集了大量位错, 存在严重的晶格畸变, 其氧化膜衬度与其相邻区域也有明显区别, 根据fcc结构铝的滑移几何, 这些GNB界面也会以细直线条的形式显式出来[13]。

虽然采用光学显微技术在一定程度上反映了轧制变形时不同取向晶粒的转动不均匀, 但很难给出更多的定量信息, 而SEM-EBSD技术不仅有较高的取向测量精度(测量取向的角度误差可小于2°), 而且有较大的测量范围, 能以像素点为单位进行定量的取向测量。 本文选择Bunge符号系统Euler角(φ1, φ, φ2)表示测试像素点在轧制坐标系中的取向[4], 用所有测试像素点的取向数据构造微取向图(Orientation imaging micrographs, OIMs)。 在OIMs中, 当相邻像素点间的晶体学取向差角度达到设定值时, 将相邻相素点的边界线设为指定的大小加以区分, 如果有相应取向差的微区存在, 这些点就会连接成宽度不同的线。 本文作者将相邻像素点间的晶体学取向差角度设为5°~15°和大于15°两个级别(分别用粗、 细两种宽度的黑色线表示)。

2 结果与分析

2.1 晶粒的初始取向

为确定所研究的3个柱状晶粒的初始取向, 轧制变形前, 从ND-RD截面上截取包含了晶粒GA, GB和GC的试样(图1), 用SEM-EBSD测试OIMs, 扫描步长为2μm, 共扫描了16 038个像素点, 图2所示是这些像素点取向数据的分析结果。

图2 SEM-EBSD测试的晶粒初始取向

Fig.2 Initial orientations of investigated rains GA, GB and GC determined y SEM-EBSD

图2(a)所示为像素点在板法向(ND-[001])和轧向(RD-[100])反极图中的分布, 从图中可以看出每个晶粒内被测试像素点相对于ND与RD方向的晶向差别很小。 将每个晶粒的扫描像素点的取向数据直接标志在三维Euler空间(0° ≤φ1, φ, φ2 ≤ 90°)中, 标定出像素点出现频率最高的位置(φ1, φ, φ2)作为3个晶粒的初始取向。 图2(b)所示为3个晶粒的像素点出现频率最高位置所在的φ2=const截面, 晶粒GA取向标定为(1.3°, 41.0°, 10.0°), GB取向标定为(85.2°, 85.4°, 65.0°), GC取向标定为(77.4°, 59.0°, 30.0°), 晶粒GA与GB接近于〈001〉∥RD, 晶粒GC接近于〈121〉∥ND。

2.2 形变组织的光学显微形貌

3个标记晶粒轧制变形后的光学显微形貌如图3所示。 从图中可以看出变形后的初始晶界(图3(a)中箭头所指)。 除此之外, 还可观察到3个晶粒内都存在深色细直线条状的“GNB界面”(由于GNB界面的细节表征往往需借助于TEM-EBSP或/和SEM-EBSD[11, 13], 本文使用“GNB界面”时, 加上引号以示区别)。 在ND-RD截面上, 晶粒GA内“GNB界面”与RD轴的角度约为-35°~40°, GB内约为±35°~40°, GC内接近GB-GC晶界处约为-25°~30°(图3(b)的斜箭头所示区域内), 远离GB-GC晶界处则平行于轧向(图3(c)中的平箭头所示区域内)。 依据“GNB界面”与RD轴的角度特征, 晶粒GA与GB中都只有一种类型的形变带, 而晶粒GC为两种类型的形变带, 包含了平行于RD轴“GNB界面”的形变带内仍可见与轧向成一定角度的细直线条状“GNB界面”。 从图3中还可以看出: 晶粒GA和GB远离晶界部分形变带的晶面衬度与接近晶界部分的差别并不十分明显; 而晶粒GC内远离晶界部分形变带的晶面衬度与接近晶界部分的不一样, 且接近晶界部分形变带内被“GNB界面”分割的区域间衬度也有差别。 具有不同取向的3个柱状晶粒内“GNB界面”及其形变带的不同形貌表明: 轧制多晶铝样品内的单个晶粒在协调宏观变形时晶粒转动是不均匀的, 晶粒GC内的不均匀性要比GA和GB的强。

图3 不同取向柱状晶轧制变形后的光学显微形貌

Fig.3 Optical metallographs of grains A and GB (a) and grain GC (b) from old rolled sample

(thickness reduction r≈65%)

2.3 形变组织的微取向图形貌

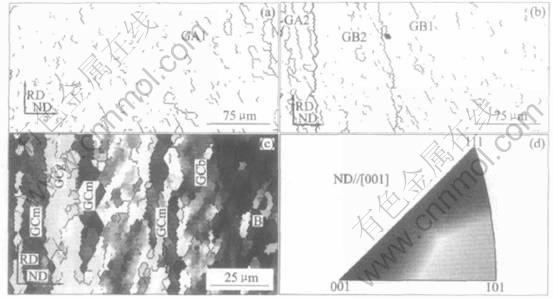

利用扫描电镜选取了轧制样品ND-RD截面上包含了晶粒GA、 GB和GC的3个视场进行了EBSD测试, 图4(a)~(c)所示是以板法向(ND∥[001])反极图中所有晶面的灰度标准为参考(图4(d)), 分别用3个视场下所有测试像素点取向数据构造的微取向图。 图4(a)所示为晶粒GA远离GA-GB晶界的位置, 图4(b)包含了晶粒GA-GB初始晶界的位置, 图4(c)所示是晶粒GC内的视场, 图中的标记“B”表示靠近GB-GC的初始晶界位置。 考虑到利用光学显微镜观察时晶粒GC的形变组织形貌比晶粒GA和GB的复杂, 3个视场进行EBSD测试时扫描步长略有差别, 图4(a)和(b)的扫描步长为3μm, 图4(c)的为1.0μm。

从图4中晶界角度水平与晶面的分布可以看出, 3个变形晶粒内都产生了大于5°的新界面(为了与2.2节的表述一致, 这里也用称作“GNB界面”), 但“GNB界面”的角度水平及分布无论是晶粒间, 还是晶粒内各部分间都不同。 根据“GNB界面”角度水平及分布, 晶粒GA的形变带可分作两个部分, GA1表示远离初始晶界的部分(IP), 5°~15°的“GNB界面”很少, 与RD轴的角度约为-35°~40°, 这些界面在观察平面(ND-RD面)上没有发生网状连结(图4(a)), GA2表示靠近初始晶界的部分(BP); 5°~15°的“GNB界面”形成了网状连结, 连接后的界面与RD轴的角度小于35°, 但是连接界面的每小段与RD轴的角度仍约为-35°~40°(图4(b))。 晶粒GB的形变带与GA的情况非常相似(图4(b)), GB1表示远离初始晶界部分, GB2表示靠近初始晶界部分, GB1与GB2的界面是一条整体方向与RD轴平行的、 界面角度为5°~15°的“GNB界面”, 但界面的每小段与RD轴的角度仍约为-35°~40°; 另外, GB1与GB2内都有与RD轴成-35°~40°非连续分布的“GNB界面”(界面角度为5°~15°), 晶粒GC的形变带(图4(c))与GA和GB不同, 仍以“GNB界面”角度水平及晶面分布为依据, 可以标记为GCb、 GCg和GCm(灰度不同)3个部分, 且交替出现。 其中GCb和GCg部分内形变带的“GNB界面”角度很少大于15°, “GNB界面”与RD轴的角度约为30°; 在靠近晶界的GCb部分(图4(c)中标记为B), 也可见到与轧向几乎平行的形变带, 与周围形变带间的“GNB界面”角度约为5°~15°。 GCm部分形变带与周围区域间“GNB界面”角度大于15°, 整体形貌几乎与轧向平行, 每一小段与RD轴的角度约为±30°; 形变带内5°~15°界面较少。

图4 冷轧样品EBSD测试中3个视场的OIMs

Fig.4 Inverse pole figure maps (IPF maps) for ND∥[001] of hree scans for grains GA (a), GA-GB (b), and GC (c) from cold rolled sample,and standard gray in IPF map for ND∥[001] (d)

综上所述, 晶粒GA和GB内只产生了界面角度为5°~15°的“GNB界面”, “GNB界面”两侧晶面差别并不十分明显, 只有一种类型的形变带; 而晶粒GC内“GNB界面”角度大小及其两侧晶面差别与位置有关, 以“GNB界面”角度等于15°作为临界值, 晶粒GC内形变带被分割成两种类型, 整体形貌都表现为与RD轴平行, 接近晶界部分的形变带内5°~15°“GNB界面”多于远离晶界部分的, 且这些形变带内的“GNB界面”表现出明显的几何特征。

采用EBSD技术测试的OIMs所反映的形变组织形貌(图4(a)~(c))与光学显微镜所观察的结果(图3(a)~(b))具有较好的对应性。 当然, OIM对晶内局部取向的详细解析比光学显微镜更加清晰, 如图4(b)中晶粒GA与GB内靠近初始晶界与远离初始晶界的“GNB界面”角度与分布差别, 在图3(a)的OM中就很难识别。 OIM能对扫描像素点逐点进行取向及取向差分析, 可获得与取向分布不均匀性相关的更多信息, 以下将结合图4的OIMs对3个晶粒的局部取向分布作进一步统计分析。

2.4 变形晶粒的局部取向分布

为了分析3个晶粒内各部分的转动, 将3个晶粒各部分(图4(a)~(c)中所标记的GA1, GA2, GB1, GB2, GCm, GCg, GCb部分)的所有像素点分别标志在三维Euler空间(0°≤φ1, φ, φ2≤90°)中分别构成Contour-ODFs(Gauss半高宽Ψ=5°), 在Contour-ODFs图中分别找出顶点位置(φ1, φ, φ2)作为晶粒各部分的特征取向, 表1所列为计算的各部分特征取向相对于初始取向的转动角度(ω)。 向α-取向线聚的〈001〉∥RD取向的晶粒GA和GB内BP比IP的转动角小5°~6°, 向β-取向线聚的〈121〉∥ND取向的晶粒GC内BP比IP部分的转动角度小5°~12°。

表1 轧制变形后3个晶粒内各部分相对于初始取向的转动角度

Table 1 Rotation angles between subdivisions and their initial orientations after rolling

图5用{111}极图分别表示3个晶粒内各个部分的特征取向相对于初始取向转动的详细情况, 图5中标示的转动以轧制坐标系的某个轴为参考, 顺时针转动标记为CL, 逆时针转动标记为ACL。 结合表1与图5可以看出, 晶粒GA中的所有像素点主要绕ND轴逆时针旋转, 沿{110}∥ND演变(图5(a)), 远离晶界的GA1部分转动角度大于靠近晶界的GA2部分。 晶粒GB的所有像素点都绕RD轴和ND轴顺时针旋转, 也向{110}∥ND取向演变(图5(b)), GB1部分绕RD轴的转动角度明显大于GB2部分。 晶粒GC中像素点的转动(图5(c))比GA和GB的要复杂, 以TD轴为参考, 明显可以看出GCb和GCg部分具有相同的转动趋势, 都沿TD顺时针转动, 属于同类型的转动, GCm部分则沿TD逆时针转动, 但两类转动的结果都是等效S-({123}〈634〉)取向位置。 另外, 属于同类转动的GCb和GCg部分相对于初始取向的转动角度也有差异。 总之, 靠近晶界的GCb部分转动的角度小于远离晶界的GCg与GCm部分。

上述3个晶粒的局部取向分布表明: 经过压下量为65%的轧制变形后, 接近于〈001〉∥RD的晶粒GA和GB通过绕RD和ND轴的转动向{110}∥ND(α-取向线)聚集, 靠近晶界部分的转动角度小于远离晶界部分, 取向呈梯度分布; 而接近于{121}∥ND的晶粒GC内存在沿TD轴顺时针和逆时针两个相反方向交替出现的转动, 形成交替出现的两类形变带, 但都向β-取向线的S-取向聚集; 同类形变带内取向仍呈梯度分布。

图5 用{111}极图表示的轧制变形后晶粒局部取向相对于初始取向的转动

Fig.5 Rotations of subdivisions correlated to their initial orientations in 111} pole figures from grains GA (a), GB (b) and GC (c) after rolling

(The open circles are {111} pole points of the initial orientations of grains GA, GB and GC)

3 结论

1) 光学显微观察到的形变组织形貌与EBSD测试的OIMs晶界形貌和晶面分布具有较好的一致性, 但OIM对晶内局部取向分布和形变组织的解析比OM更清晰。

2) 〈001〉∥RD取向的晶粒内形变带的“GNB界面”角度小于15°, 都向α-取向线聚集; {121}∥ND取向的晶粒内存在沿TD顺时针和逆时针两个相反方向交替出现的转动, 但都向β-取向线聚集, 形成交替出现的两类形变带, 晶界角度大于15°。

3) 相对于初始取向, 靠近晶界部分形变带的转动角度小于远离晶界部分的, 从晶界到晶内取向呈梯度分布。 向α-取向线聚的〈001〉∥RD取向的晶粒内靠近晶界部分比远离晶界部分的转动角度小5°~6°, 向β-取向线聚的〈121〉∥ND取向的晶粒内靠近晶界部分比远离晶界部分的转动角度小5°~12°。

REFERENCES

[1] Doherty R D, Hughes D A, Humphreys F J, et al. Current issues in recrystallization: a review[J]. Mater Sci Eng A, 1997, A238: 219-274.

[2] Gottstein G. Evolution of recrystallization texture-classical approaches and recent advances[J]. Mater Sci Froum, 2002, 408-412: 1-24.

[3] Hirsch J, Lücke K. Mechanism of deformation and development of rolling textures in polycrystalline f.c.c. metals-Ⅲ: the influence of slip inhomogeneities and twinning[J]. Acta Metall, 1988, 36: 2905-2927.

[4] Bunge H J. Mathematische Methoden der Texturanalyse[M].Berlin: Akademie Verlag, 1969. 4.

[5] Sevillano J G, van Houtte P, Aernoudt E. Large strain work hardening and textures[J]. Prog Mater Sci, 1980, 25: 69-412.

[6] Hirsch J, Lücke K. Mechanism of deformation and development of rolling textures in polycrystalline f.c.c. metals—Ⅱ simulation and interpretation of experiments on the basis of Taylor-type theories[J]. Acta Metall, 1988, 36(11): 2883-2904.

[7] CHEN Zhi-yong, ZHANG Xin-ming, DU Yu-xuan, et al. Taylor-type simulation of the rolling texture of pure aluminum taking into account the initial texture[J]. Mater Sci Forum, 2002, 408-412: 475-480.

[8] 邓运来, 张新明, 刘 瑛, 等. 几何因素与摩擦耦合对高纯铝箔剪切织构的影响[J]. 中国有色金属学报, 2002, 12(4): 634-638.

DENG Yun-lai, ZHANG Xin-ming, LIU Ying, et al. Effect of geometry of deformation and friction on shear texture in high purity aluminum foils[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(4): 634-638.

[9] Duggan B J, Lee C S, Smallman R E. Deformation banding and its influence on high SFE FCC rolling texture development[J]. Mater Sci Forum, 1994, 157-162: 1167-1174.

[10] Basson F, Driver J H. Deformation banding mechanisms during plane strain compression of cube-orientation f.c.c crystals[J]. Acta Mater, 2000, 48: 2101-2115.

[11] Delannay L, Mishin O V, Juul Jensen D, et al. Quantitative analysis of grain subdivision in cold rolled aluminium[J]. Acta Mater, 2001, 49: 2441-2451.

[12] Raabe D, Zhao Z, Park S J, et al. Theory of orientation gradients in plastically strained crystals[J]. Acta Mater, 2002, 50: 421-440.

[13] Godfrey A, Juul Jensen D, Hansen N. Slip pattern, microstructure and local crystallagraphy in an aluminum single crystal of brass orientation {110}〈112〉[J]. Acta Mater, 1998, 46: 823-833.

[14] 邓运来, 张新明, 唐建国, 等. 多晶纯铝轧制变形晶粒局部取向的演变[J]. 金属学报, 2005, 39(5): 497-482.

DENG Yun-lai, ZHANG Xin-ming, TANG Jian-guo, et al. Evolution of local orientations within individual grains in rolled pure polycrystalline aluminum[J]. Acta Metall Sinica, 2005, 39(5): 497-482.

基金项目: 国家自然科学基金资助项目(50231030; 50301016); 教育部博士点基金资助项目(2004053304); 国家高技术研究发展计划资助项目(2002AA327060)

收稿日期: 2005-01-19;

修订日期: 2005-05-09

作者简介: 邓运来(1969-), 男, 副教授, 博士研究生.

通讯作者: 邓运来; 电话: 0731-8830265, E-mail: luckdeng@mail.csu.edu.cn

(编辑 龙怀中)