文章编号:1004-0609(2016)-03-0516-10

流变成形的两个本质问题

郭洪民1, 2,张力文1,杨湘杰2

(1. 南昌大学 材料科学与工程学院,南昌 330031;

2. 南昌大学 江西高性能精确成形重点实验室,南昌 330031)

摘 要:提出流变成形的两个本质问题,即卷入性缺陷和晶间偏析,两者是流变成形材料的力学性能一致性差、综合力学性能没有竞争力或不明确的本质因素,是阻碍设计和优化流变成形专用合金的重要因素。开发无卷入性缺陷半固态浆料的制备方法和工艺是研究和发展流变成形首要解决的关键问题,对此提出获得优质半固态浆料的三项原则。同时,总结晶间偏析的4种表现形式,提出将“晶间偏析”作为流变成形专用合金的设计准则之一。

关键词:流变成形;半固态浆料;卷入性缺陷;晶间偏析;合金设计

中图分类号:TG146.1;TG249.9 文献标志码:A

随着节能减排、环境保护压力的日益增大,以及我国汽车产业与高新技术的发展,对高性能、高可靠性、轻量化的复杂构件的需求愈加迫切和广泛,重视发展具有自主知识产权的先进成形理论、方法和工艺,已经成为我国汽车领域和高科技领域重大而迫切的需求[1]。与高压铸造、真空压铸、挤压铸造相比,流变成形可有效降低缺陷,材料性能利用率高于同类铸造件的。与等温模锻或超塑性锻造相比,流变成形材料的质量利用率接近于高压铸造材料的,远高于等温模锻或超塑性锻造的,可以成形形状复杂和尺寸较大的零件,并降低成形设备的吨位和能耗[2]。因此,流变成形被誉为21世纪金属材料最具潜力的成形技术之一。

然而,流变成形在国际上尚未实现普遍工业化,尤其尚未受到国内企业的青睐。目前,流变成形普遍存在以下问题:1) 综合力学性能没有竞争力或不明确。流变成形的A356和A357铝合金具有良好的塑性,而强度没有明显的竞争优势[3-5]。流变成形的高强铝合金(如A206、7075、6082、2014等)的强度可以达到锻件水平,但其塑性很低[6-9];2) 流变成形材料的力学性能普遍低于触变成形材料的力学性能[3,10-11];3)流变成形材料的力学性能的一致性较差,普遍不如锻造成形和触变成形[10-11]。提高流变成形材料的综合性能,实现以铸代锻,是研究发展流变成形理论与技术的关键基础问题。

流变成形使用的原材料是具有触变性的半固态浆料,可实现平稳充型,有效避免气体、氧化物和涂料的卷入;半固态浆料中含有40%~60%的固相,凝固收缩小;模具的内浇口断面尺寸较大,利于压力的传递和液态金属的补缩,避免缩孔,减少热裂。理论上,流变成形的材料具有低缺陷、高致密度、高力学性能和高一致性等优势。本文作者认为,理论与实际间的巨大差别源于流变成形的两个本质问题,即卷入性缺陷和晶间偏析。卷入性缺陷主要产生在半固态浆料的制备阶段,晶间偏析发生在半固态浆料的成形阶段。流变成形与传统锻造和铸造的本质区别在于其使用的原材料是具有触变性的半固态浆料,而卷入性缺陷和晶间偏析均起因于半固态浆料,因此,本文作者将其定义为流变成形的两个本质问题。

1 本质问题之一:卷入性缺陷

1.1 半固态浆料制备工艺与卷入性缺陷

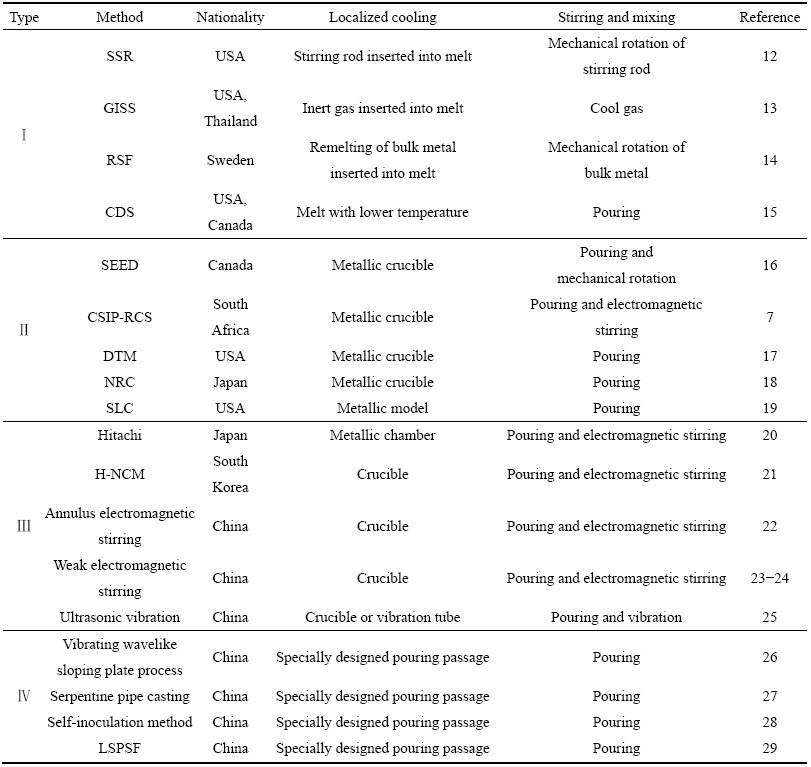

半固态浆料的基本特征是由球形/近球形初生α相与液相构成的固液混合物,是半固态浆料触变性的来源。因此,半固态浆料的制备和半固态组织的形成机理是流变成形的研究核心。表1所列为国内外最具影响力的半固态浆料制备方法。这些方法突破最初以树枝晶破碎球化机理为基础的强烈机械搅拌或电磁搅拌的思路,而是以控制形核抑制树枝晶生长机理为基础。这些方法的共同特点是:通过控制浇注温度、凝固初期的局部激冷和搅拌混合快速散去合金熔体的过热和结晶潜热,实现合金熔体的大量形核与晶粒游离。表1所列为各种方法采用的局部激冷和搅拌混合的方式和途径。

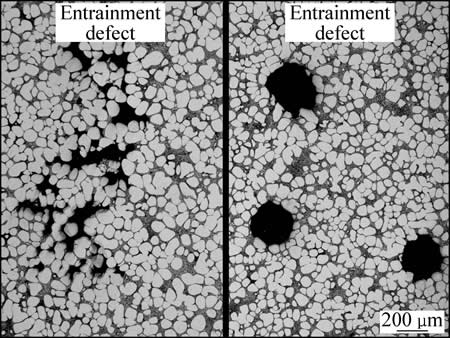

表1所述代表性方法均可以制备由近球形初生α相与液相构成的半固态浆料。但研究者在开发制备方法时过于注重初生α相的尺寸和形态,而严重忽略浆料制备过程附加给合金熔体的污染,即搅拌混合过程会卷入气体和氧化膜等而产生卷入性缺陷。卷入性缺陷存在的强有力证据是流变成形材料的力学性能一致性差,综合性能没有竞争力。图1所示为A356合金采用文献[29]工艺制备的半固态浆料内部卷入性缺陷(浇注温度为645 ℃,输送管转速90 r/min)。图2所示为A356合金采用文献[24]工艺制备的半固态浆料的断面形貌。卷入性缺陷主要发生在分类Ⅰ、Ⅱ和Ⅲ的合金熔体被注入浆料制备坩埚过程,直接的搅拌混合过程,间接的搅拌混合过程,以及分类IV的合金熔体流经特定浇注通道过程。

分类Ⅰ。例如SSR,在合金熔体被注入浆料制备坩埚过程中产生紊流而产生卷入性缺陷;搅拌棒插入合金熔体时会破坏液面而产生卷入性缺陷;搅拌棒旋转时产生表面湍流而产生卷入性缺陷。例如RSF,除具有SSR的特点外,金属块表面因氧化而生有一定厚度的氧化皮,金属块在合金熔体内部熔化的过程中将该氧化皮引入合金熔体。

表1 国内外最具影响力的半固态浆料制备方法

Table 1 International influential semi-solid slurry preparation methods

图1 A356铝合金半固态浆料内卷入性缺陷的微观尺度形貌

Fig. 1 Entrainment defects at microstructure scale in semi-solid slurry of A356 aluminum alloy

以SEED为代表的分类Ⅱ。合金熔体被注入浆料制备坩埚过程中,合金熔体因浇注操作冲刷坩埚内壁产生紊流而产生卷入性缺陷。

分类Ⅲ。除具有分类Ⅱ的特点外,电磁搅拌将产生合金熔体的表面湍流而产生卷入性缺陷。超声振动是一种很好的振动方式,不会产生熔体的宏观流动,但当其直接作用于熔体内部时,振动头的插入操作将产生卷入性缺陷。

分类Ⅳ。合金熔体在浇注操作和重力作用下流经具有一定长度的浇注通道,此过程中熔体激烈地冲刷浇注通道内壁,产生紊流而产生卷入性缺陷。另外,流经浇注通道的熔体(此时已经含有一定量的初生α相)将被直接注入到浆料收集坩埚、模具型腔或压射室,因熔体具有较高的流动速度,此过程会产生强烈紊流而产生卷入性缺陷。

与传统铸造相比,流变成形增加了半固态浆料制备工序。半固态浆料制备工艺本质上是一种合金熔体处理技术,污染合金熔体不可避免。本文作者将卷入性缺陷这个普遍存在的,同时又被严重忽略的因素提升到本质问题的高度上进行讨论。含有卷入性缺陷的半固态浆料是流变成形材料综合力学性能没有竞争力或不明确的本质因素,是阻碍定量研究合金成分-组织结构-工艺参数-力学性能间关系的关键障碍,是流变成形进一步发展的瓶颈。

1.2 卷入性缺陷的产生原因

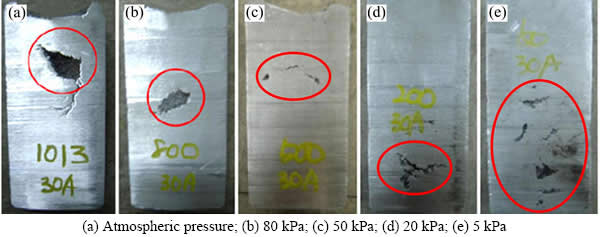

目前,国际学者针对表1中所列半固态浆料制备工艺进行了系统的研究,主要包括工艺参数对半固态浆料微观组织的影响、半固态浆料微观组织的形成机理、流变成形零件的热处理以及力学性能等。而对上述工艺中卷入性缺陷的相关研究非常有限。CHUNG等[24]研究真空辅助电磁搅拌条件下半固态浆料制备过程中卷入性缺陷的形成。实验结果表明:电磁搅拌电流30 A、搅拌时间60 s的条件下,浆料制备室内的压力在5~101 kPa变化;当压力为30 kPa时,卷入性缺陷最低,如图2所示。真空辅助电磁搅拌可以在一定程度上减少卷入性缺陷,但是仍有一定量的卷入性缺陷存在于半固态浆料中。

CAMPBELL[30]深入研究铸造过程中卷入性缺陷的产生。卷入机制指表面氧化膜折叠,进而在合金熔体内产生双层膜缺陷。卷入性缺陷包括:单一的双层膜、封闭在双层膜中的气泡、封闭在双层膜中的熔渣或剥落物等。半固态浆料制备中的卷入过程可能很剧烈,如浇注合金熔体、波浪式的翻滚液面和飞溅的液滴回落到液面等。CAMPBELL[30]认为双层膜是卷入性缺陷产生的核心问题。合金熔体表面的氧化膜具有与环境之间保持平衡的特性。在这种情况下,合金熔体总是由氧化膜所覆盖。因此,消除氧化膜形成的方法(例如真空、保护性气氛)并不能真正地避免卷入性缺陷的发生,图2的实验结果证明了该观点。另外,半固态浆料具有较高的黏度,卷入性缺陷一旦发生,便很难从半固态浆料中去除或逸出。

图2 电磁搅拌半固态坯料的断面形貌[24]

Fig. 2 Sectioned surfaces of semi-solid billets produced by electromagnetic stirring with current of 30 A under different vacuum levels[24]

2 本质问题之二:晶间偏析

2.1 表现形式与产生原因

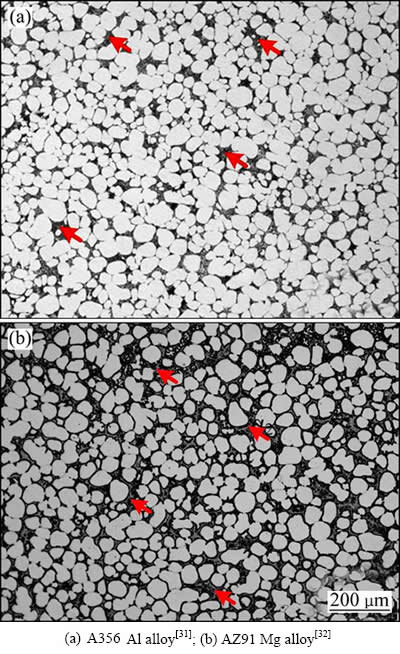

图3所示为流变挤压铸造(半固态浆料在挤压铸造工艺条件下成形)A356铝合金和AZ91镁合金的显微组织,浆料成形温度对应的固相分数为50%[31-32]。初生α(Al)或α-Mg呈细小近球形,多数晶粒独立存在。深色部分为共晶组织和第二相,由半固态浆料中剩余液相通过共晶反应产生,本研究称为“晶间偏析”。与常规铸造相比,流变成形材料的晶间偏析主要存在4种表现形式。

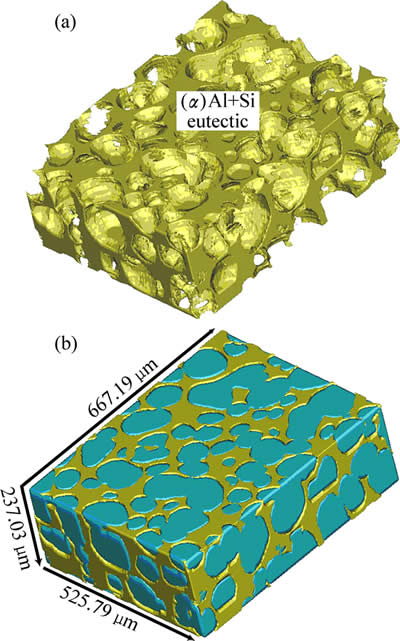

第一种表现形式,共晶组织和第二相沿晶界集中分布。由于初生固相为近球形,在空间上呈现独立分布,使得半固态浆料中剩余液相在空间内呈网状围绕初生固相分布。因此,共晶反应生成的共晶组织和第二相分布于初生固相晶粒之间,在三维空间上呈现连续状分布,如图4所示(采用连续切片三维重构方法,半固态浆料采用文献[29]工艺制备,成形压力90 MPa,模具预热温度230 ℃)。这是流变成形材料显微组织的重要特征。而常规铸造的显微组织中的初生固相为树枝状形态,具有二次枝晶臂或三次枝晶臂。在三维空间,二次枝晶臂或三次枝晶臂彼此交叉,这些会割裂最后凝固的液相,有的会孤立在树枝晶臂之间而成为孤立的小岛。因此,最后共晶反应生成的共晶组织和第二相在空间上的连续性遭到破坏。比较两者的显微组织特征,常规铸造的晶间偏析分布要比流变成形的均匀。

图3 流变成形中的晶间偏析

Fig. 3 Intercrystalline segregation in rheoforming

图4 A356铝合金流变成形晶间偏析的三维空间形貌

Fig. 4 Three dimensional morphologies of intercrystalline segregation in rheoforming A356 alloy

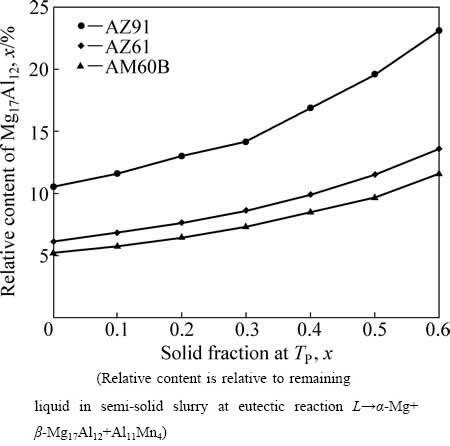

第二种表现形式,晶间偏析的程度随着半固态浆料中固相分数的增加而增加。郭洪民等采用流变成形二步热力学计算方法计算了AZ91、AZ61和AM60B镁合金半固态浆料固相分数(对应于成形温度TP)对β-Mg17Al12相对含量的影响(相对于共晶反应L→α-Mg+β-Mg17Al12+Al11Mn4发生时半固态浆料中的剩余液相)[32]。结果表明:随着半固态浆料固相分数的增加,β-Mg17Al12沿晶界分布的集中程度增加,如图5所示。例如挤压铸造AZ91、AZ61和AZ31铸态组织中β-Mg17Al12的含量分别约为10.5%、6.1%和5.2%,而流变挤压铸造(半固态浆料的固相分数为50%)的β-Mg17Al12相的相对含量分别约为19.7%、11.5%和9.7%。TENG等[33]研究了AZ91D镁合金在真空吸铸液态合金、真空吸铸半固态浆料两种条件下的显微组织结构特征。结果表明:真空吸铸半固态浆料状态下的β-Mg17Al12相的含量要高于真空吸铸液态合金的。CZERWINSKI等[34-35]的实验研究结果也表明半固态成形镁合金的β-Mg17Al12相的含量要高于常规铸造的,随着半固态浆料中固相分数的提高,成形后微观组织中的β-Mg17Al12相的含量升高。β-Mg17Al12相是通过共晶反应L→α-Mg+β-Mg17Al12生成。更高的β-Mg17Al12相含量,意味着发生共晶反应的液相中含有溶质元素Al的量更高,所以晶间偏析越严重。

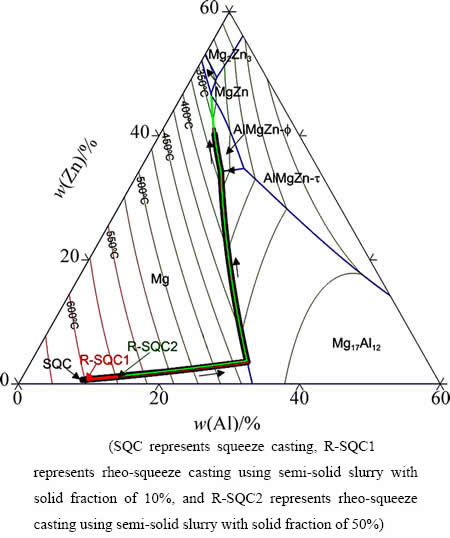

第三种表现形式,在半固态浆料中剩余液相最后凝固的晶间位置发生更复杂的共晶反应,产生熔点更低的金属间化合物,即增加成形时半固态浆料的固相分数将推迟凝固过程。图6所示为GUO等[32]采用流变成形二步热力学计算方法计算的AZ91合金半固态浆料在成形阶段的凝固路径。当半固态浆料成形温度对应的固相分数小于60%时,剩余液相在365.6 ℃发生共晶反应液相+β-Mg17Al12→Φ-AlMgZn+共晶Mg。而当成形温度对应60%固相分数时,在336.2 ℃发生共晶反应液相→τ-AlMgZn+共晶Mg+MgZn。

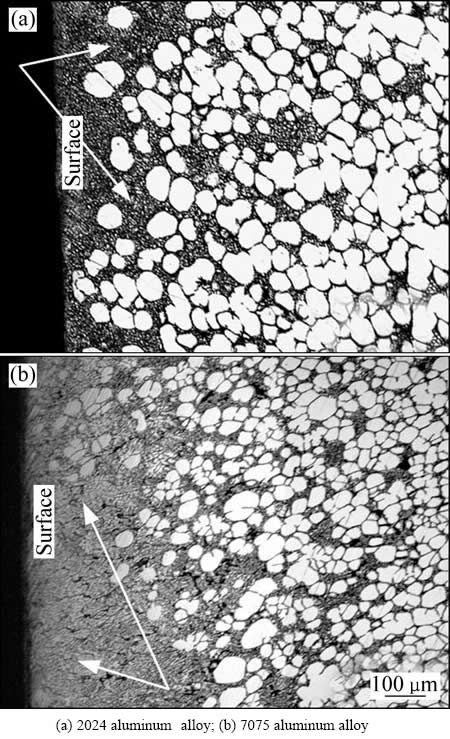

第四种表现形式,液相偏析。半固态浆料成形时,在压力作用下,产生液相渗流,使得固相和液相发生相对运动,形成液相偏析,如图7中箭头所示(采用流变挤压铸造成形制备试样,半固态浆料采用文献[29] 工艺制备,成形压力为90 MPa,模具预热温度为230 ℃)。液相偏析位置集中分布着晶间偏析。这种晶间偏析多分布于铸件的近表面。

图5 半固态浆料固相分数(对应于成形温度TP)对β-Mg17Al12相相对含量的影响[32]

Fig. 5 Effects of solid fraction at TP on relative content of β-Mg17Al12 phase[32]

图6 Mg-Al-Zn三元合金液相线投影图及AZ91镁合金的凝固路径[32]

Fig. 6 Calculated liquid projection showing solidification paths and main phase transformations of AZ91 alloy occurring in rheoforming[32]

图7 流变成形中的液相偏析

Fig. 7 Liquid segregation in rheoforming

2.2 晶间偏析的危害

共晶反应产物金属间化合物多为脆性相,其形貌、分布和尺寸严重影响着材料的力学性能。半固态成形的材料显微组织中金属间化合物在晶界集中分布,该现象将限制材料的力学性能。CZERWINSKI等[34-35]系统研究触变射铸中半固态浆料的固相分数对AZ91和AZ61镁合金力学性能的影响。研究结果表明:随着半固态浆料固相分数的增加,触变成形材料的力学性能呈降低趋势,尤其塑性降低更为明显;当AZ91合金半固态浆料的固相分数超过40%时,断裂主要发生在基体和β-Mg17Al12相间的界面处。KLEINER等[36]研究AZ91等镁合金在挤压铸造、触变成形和流变成形条件下的力学性能,认为断裂主要发生在基体和β-Mg17Al12相间的界面处。

流变成形的主要优势之一为成形件致密,可通过T6热处理进一步提高性能。固熔处理可以在一定程度上改晶间偏析,但晶间偏析的第三种表现形式严重影响热处理的强化效果。固溶处理时,沿晶界分布的低熔点共晶产物容易发生初期熔化,产生孔洞,严重影响力学性能,尤其塑性。319 s铸造铝合金含有Al、Cu、Mg、Si、Fe等元素,触变成形材料组织内部存在严重的晶间偏析,固溶处理时低熔点金属间化合物熔化,产生孔洞[37]。同样的情况也在流变成形的206铸造铝合金中发现[38]。另一方面,由复杂共晶反应产生的沿晶界分布的金属间化合物一般比较粗大,其在固熔处理时很难溶解。LIUD等[39]的研究表明锻造铝合金2014的热处理标准(500 ℃固熔处理1 h)并不能使触变成形该合金产生的共晶产物完全溶解,且认为固熔处理未溶解的粗大的金属间化合物是触变成形2014合金低塑性的重要原因。WABUSSEG等[9]研究采用NRC流变成形AlMgSi合金的力学性能,表明该合金的抗拉强度和屈服强度均高于DIN1749标准,但其塑性达不到6%的标准要求,并认为最后凝固阶段生成的粗大的金属间化合物是该流变成形合金低塑性的重要原因。

类似于图3和图4的组织特征普遍存在于流变成形和触变成形的材料中,是半固态成形的普遍现象。晶间偏析是由半固态浆料中剩余液相在成形阶段产生的,是由特殊的半固态浆料显微组织特征决定的,是半固态成形的重要缺点。这是对半固态成形更为深入的认识,对半固态成形的发展具有重要意义,尤其是专用合金的设计、热处理工艺的制定和优化。

3 建议和展望

被誉为21世纪最具有竞争力的金属材料成形技术,流变成形经历了多年的发展再次进入了瓶颈期。流变成形的最大优势在于具有实现“以铸代锻”的巨大潜力。本文作者提出流变成形的两个本质问题,其宗旨是发现问题、提出问题、提出解决方案和建议,促进该项技术的发展,加快其在我国工业化应用的进程。

3.1 半固态浆料的制备

既然卷入性缺陷是流变成形的本质问题,因此,开发无卷入性缺陷半固态浆料的制备方法和工艺是研究和发展流变成形首要解决的关键问题。工业中较好的真空度可以达到1.33×10-2 Pa左右,而真空度即使达到近地球轨道外层空间的1.33×10-16 Pa,也不足以阻止氧化铝氧化膜的生成。所以真正可行的方案不是试图避免氧化膜的生成,而是通过尽量消除半固态浆料制备过程中氧化膜的卷入来避免卷入性缺陷,关键是控制浇注过程以及合金熔体的流动状态。根据铸造理论和CAMPBELL[30]的研究成果,本文作者提出获得优质半固态浆料的3项原则。

原则1:高质量的合金熔体。液态金属具有很强的化学反应能力,它能够与液面上的气体反应,也能与坩埚中的固体材料反应,实际液态金属中存在大量的缺陷。高质量的合金熔体是获得优质半固态浆料的前提条件,应该充分重视合金熔化、合金熔体的保持和静置、合金熔体的转移、合金熔体的除气除渣处理、合金熔体的细化变质处理、合金熔体过滤处理等操作流程。

原则2:避免合金熔体表面湍流卷入。对于所有生成表面氧化膜的合金,认为浇注过程由于表面湍流卷入氧化膜只是偶然发生的想法只是一种期望而已。这是一个降低半固态浆料质量的基本现象,而且由于这些缺陷的遗传性,它们会保存下来,以缺陷的形式存在铸件中,必须给与极大的重视。

韦伯数(We)用于表征表面湍流,定义为合金熔体自身的惯性压力与合金熔体表面张力引起的压力的比值。We的数值范围0~1.0定义为满足不发生表面湍流的液体流动条件范围;1.0为过渡区;当We数值达到100时,表面湍流很严重,液面跳动或溅射高度达到100 mm左右[30]。表面湍流开始的韦伯数条件是双层膜卷入的充分但不必要条件。然而,它很可能是气泡和其它一些表面物质卷入的必要条件。雷诺数(Re)定义为合金熔体的惯性压力与黏性压力的比值,表征发生在液面下合金熔体内部的流动情况。当合金熔体内部发生湍流时,合金熔体表面可能是平静的。所以雷诺数不能用于评估氧化膜能否被卷入到合金熔体内部的问题。因此,当半固态浆料制备工艺中存在外加物理场时,可以采用韦伯数评估合金熔体的表面湍流情况。

临界速度定义为合金熔体液面开始产生表面湍流的合金熔体的流动速度。研究表明,几乎所有的液体的临界速度都在0.3~0.5 m/s范围之间。绝大多数工程合金的临界速度都接近于0.5 m/s[30],比如立式挤压铸造工艺中普遍采用的可靠充型速度为0.4 m/s,所对应的We数值接近于1.0。因此,形成临界速度的表面湍流条件对于半固态浆料制备工艺中的“浇注操作”具有重要的指导性作用。当合金熔体在低于临界高度(按照临界速度计算)下落时,不存在形成卷入性缺陷的任何危险,这种情况下表面张力起到主导作用。遗憾的是:该临界浇注高度太小了,例如铝合金为12.5 mm,镁合金12.0 mm。“浇注”是半固态浆料制备工艺中必须给与极大重视的操作流程。

原则3:避免合金熔体表面外插卷入。对于直接式振动、搅拌等而言,搅拌棒或振动棒被插入合金熔体,在摩擦力、吸附力和冷却作用下氧化膜甚至凝固层将覆盖搅拌棒或振动棒表面,在搅拌或振动的作用下,氧化膜将永久性地留在半固态浆料内。

3.2 晶间偏析与专用合金成分设计和固溶处理

晶间偏析发生在半固态浆料的凝固阶段,起源于半固态浆料特殊的微观组织结构,而决定性因素为半固态浆料中剩余液相的化学成分。因此,研究和解决晶间偏析必须综合考虑合金成分设计和固溶处理两个方面。

充分发挥半固态成形技术优越性的关键因素之一是开发满足半固态成形工艺性能要求的专用合金。研究者采用实验和热力学计算的方法对专用合金的设计和优化进行了研究[40-46],提出了专用合金的设计准则。但经过近40年的发展,半固态成形专用合金尚未形成自己独立的合金体系,无法充分发挥半固态成形技术的优越性。本文作者认为这种现状的重要原因是专用合金设计的目标定位没有关注流变成形的两个本质问题。首先,合金设计是以材料使用性能为衡量目标的。现有半固态浆料内部含有一定量的卷入性缺陷,这些缺陷严重影响材料的使用性能,给专用合金设计带来严重困难,是阻碍准确设计专用合金的重要因素。因此,解决卷入性缺陷是设计专用合金的重要前提条件。另一方面,专用合金设计采用的设计准则有固相分数对温度的敏感性、凝固区间、成形窗口以及时效硬化潜力,而没有考虑本质问题晶间偏析。因此,本文作者提出将“晶间偏析”作为专用合金设计的准则之一,重点研究半固态浆料剩余液相的凝固行为及其热力学计算。本文作者提出了流变成形二步热力学计算方法,针对Mg-Al-Zn-Mn系镁合金进行计算分析[32,46],计算结果与TENG等[33]和CZERWINSKI等[34-35]的实验结果相吻合[33-35]。

流变成形的优点之一为可以通过热处理进一步提高成形件的使用性能。根据扩散理论,固溶处理是改善晶间偏析的有效手段。2.2节的讨论表明晶间偏析影响着固溶处理工艺。因此,固溶处理温度、固溶处理时间以及固溶处理制度是一项重要研究内容,以形成流变成形材料的热处理标准。

4 结论

1) 已开发的半固态浆料制备方法均会污染合金熔体,产生卷入性缺陷。含有卷入性缺陷的半固态浆料是流变成形材料力学性能的一致性差、综合力学性能没有竞争力或不明确的本质因素,是流变成形进一步发展的瓶颈。开发无卷入性缺陷半固态浆料的制备方法和工艺是研究和发展流变成形首要解决的关键问题。解决卷入性缺陷是开发设计流变成形专用合金的重要前提条件。

2) 晶间偏析是由半固态浆料中剩余液相在成形阶段产生的,由特殊的半固态浆料微观组织特征决定的,是半固态成形的重要缺点。晶间偏析程度随着半固态浆料中固相分数的增多而增加。研究和解决晶间偏析必须综合考虑合金成分设计和固溶处理两个方面,提出将“晶间偏析”作为流变成形专用合金的设计准则之一。

REFERENCES

[1] 国家自然科学基金委员会工程与材料科学部. 机械工程学科发展战略报告[M]. 北京: 科学出版社, 2011: 189-219.

Department of Engineering and Materials Science of the National Natural Science Foundation of China. Development planning reports of mechanical and manufacturing science[M]. Beijing: Science Press, 2011: 189-219.

[2] 罗守靖, 姜永正, 李远发, 单巍巍. 重新认识半固态加工技术[J]. 特种铸造及有色合金, 2012, 32(7): 603-607.

LUO Shou-jing, JIANG Yong-zheng, LI Fa-yuan, SHAN Wei-wei. Recognition of semi-solid metal forming technologies[J]. Journal of Special Casting and Nonferrous Alloys, 2012, 32(7): 603-607.

[3] MIDSON S P. Industrial application for aluminum semi-solid castings[J]. Solid State Phenomena, 2015, 217/218: 487-495.

[4] BOLOURI A, WOONBAE J, KANG C G. Tensile properties and microstructural characteristics of indirect rheoformed A356 aluminum alloy[J]. Materials Science and Engineering A, 2013, 562: 1-8.

[5] WU S, LU S, AN P, NAKAE H. Microstructure and property of rheocasting aluminum-alloy made with indirect ultrasonic vibration process[J]. Materials Letters, 2012, 73: 150-153.

[6] ATKINSON H V. Alloys for semi-solid processing[J]. Solid State Phenomena, 2013, 192/193: 16-27.

[7] MOLLER H, GOVENDER G. R-HPDC in South Africa[J]. Solid State Phenomena, 2012, 192/193: 3-15.

[8] MAHATHANINWONG N, PLOOKPHOL T, WANNASIN J, WISSUTMETHANGOON S. T6 heat treatment of rheocasting 7075 Al alloy[J]. Materials Science and Engineering A, 2012, 532: 91-99.

[9] WABUSSEG H, GULLO G C, UGGOWITZER P J. Structure and properties of AlMgSi1 alloy tailored for semi-solid forming[J]. Journal of Materials Science, 2002, 37: 1173-1178.

[10] NADCA product specification standards for die castings produced by the semi-solid and squeeze cast processes[S].

[11] MIDSON S P. Rheocasting processes for semi-solid casting of aluminum alloys[J]. Die Casting Engineering, 2006, 50: 48-51.

[12] MARTINEZ R A, FLEMINGS M C. Evolution of particle morphology in semisolid processing[J]. Metallurgical and Materials Transaction A, 2005, 36: 2205-2210.

[13] WANNASIN J, MARTINEZ R A, FLEMINGS M C. Grain refinement of an aluminum alloy by introducing gas bubbles during solidification[J]. Scripta Materialia. 2006, 55: 115-118.

[14] GRANATH O, WESSEN M, CAO H. Determining effect of slurry process parameters on semisolid A356 alloy microstructures produced by rheo-metal process[J]. International Journal of Cast Metals Research, 2008, 21: 349-356.

[15] KHALAF A A, SHANKAR S. Effect of mixing rate on the morphology of primary Al phase in the controlled diffusion solidification (CDS) process[J]. Journal of Materials Science, 2012, 47: 8153-8166.

[16] COTE P, LAROUCHE M, CHEN X G. New development with the SEED technology[J]. Solid State Phenomena, 2013, 192/193: 373-378.

[17] BROWNE D J, HUSSEY M J, CARR A J, BRABAZON D. Direct thermal method: New process for development of globular alloy microstructure[J]. International Journal of Cast Metals Research, 2003, 16: 418-426.

[18] KAUFMANN H, POTZINGER R, UGGOWITZER P J. An update on the new rheocasting- development work for Al- and Mg- alloys[J]. Die Casting Engineer, 2002, 46: 16-19.

[19] JORSTAD J, THIEMAN M, KAMM R. Fundamental requirement for slurry generation in the sub-liquidus casting process and the economics for of SLCTM Processing[C]//LADOS Y D A, APELIAN D. Proceedings of the 8th International Conference on Semi-Solid Processing of Alloys and Composites. Limassol, Cyprus: WPI’s Metal Processing Institute, Limassol, 2004: 277-284.

[20] KANEUCHI T, SHIBATA R, OZAWA M. Development of new semi-solid metal casting process for automotive suspension parts[C]//TSUTSUI Y, KIUCHI M. Proceedings of the 7th international conference on semi-solid processing of alloys and composites. Tsukuba, Japan: National Institute of Advanced Industrial Science and Technology, 2002: 145-150.

[21] SIN J G, CHOI B H, JANG Y S, KIM J K, HONG C P. Development of a nucleation-accelerated-semisolid-slurry- making method and its application to rheo-diecasting of ADC10 alloy[J]. ISIJ International, 2010, 50: 1165-1174.

[22] 徐 骏, 汤孟欧, 张志峰. 环缝式电磁搅拌制浆技术研究及其应用[J]. 特种铸造及有色合金, 2011, 31(10): 883-887.

XU Jun, TANG Meng-ou, ZHANG Zhi-feng. Study and application of annulus electromagnetic stirring process for semi-solid slurry preparation[J]. Journal of Special Casting and Nonferrous Alloys, 2011, 31(10): 883-887.

[23] 刘 政, 毛卫民, 赵振铎. 用新工艺制备半固态铝合金浆料[J]. 材料研究学报, 2006, 20(2): 121-130.

LIU Zheng, MAO Wei-min, ZHAO Zhen-duo. Preparation of semi-solid slurry of aluminum alloys by a new technology[J]. Chinese Journal of Materials Research, 2006, 20(2): 121-130.

[24] CHUNG I G, BOLOURI A, KANG C G. A study on semisolid processing of A356 aluminum alloy through vacuum-assisted electromagnetic stirring[J]. International Journal of Advanced Manufacturing Technology, 2012, 58: 237-245.

[25] LIN Chong, WU Shu-seng, ZHONG Gu, WAN Li, AN Ping. Effect of ultrasonic vibration on Fe-containing intermetallic compounds of hypereutectic Al-Si alloys with high Fe content[J]. Transaction of Nonferrous Metals Society of China, 2013, 23(5): 1245-1252.

[26] GUAN Ren-guo, ZHAO Zhan-yong, CHAO Run-ze, ZHAO Hong-liang, LIU Chun-ming. Effects of technical parameters of continuous semisolid rolling on microstructure and mechanical properties of Mg-3Sn-1Mn alloy[J]. Transaction of Nonferrous Metals Society of China, 2013, 23(1): 73-79.

[27] 刘志勇, 毛卫民, 王伟番, 郑志凯. 半固态A380铝合金浆料凝固过程中显微组织的演变[J]. 中国有色金属学报, 2015, 25(5): 1153-1162.

LIU Zhi-yong, MAO Wei-min, WANG Wei-pan, ZHENG Zhi-kai. Microstructure evolution of A380 aluminum alloy semi-solid slurry during solidification[J]. The Chinese Journal of Nonferrous Metals, 2015, 15(5): 1153-1162.

[28] 李元东, 索江龙, 毕广利, 陈体军, 马 颖. 热处理对流变压铸2024变形铝合金组织及性能的影响[J]. 中国有色金属学报, 2014, 14(4): 894-904.

LI Yuan-dong, SUO Jiang-long, BI Guang-li, CHEN Ti-jun, MA Ying. Effects of heat treatment on microstructure and mechanical properties of rheo-diecasting 2024 wrought aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2014, 14(4): 894-904.

[29] 郭洪民, 杨湘杰. 过冷熔体中球晶组织的形成规律[J]. 中国有色金属学报, 2008, 18(4): 651-659.

GUO Hong-min, YANG Xiang-jie. Formation mechanism of spherical particles in undercooled melt[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(4): 651-659.

[30] CAMPBELL J. Castings practice[M]. Oxford: Butterworth Heinemann Elsevier Ltd, 2004: 1-112.

[31] GUO H M, YANG X J, WANG J X. Pressurized solidification of semi-solid aluminum die casting alloy A356[J]. Journal of Alloys and Compounds, 2009, 485: 812-816.

[32] GUO H M, WEN F M, YANG X J, JIN H L, ZHANG A S. Thermodynamic analysis of processability of Mg-Al-Zn-Mn alloys for rheocasting[J]. Materials Science and Technology, 2015, DOI: 10.1179/1743284715Y.0000000044.

[33] TENG H, LI T, ZHANG X, BAI F, QI K. Mold-filling characteristics and solidification behavior of magnesium alloy in vacuum suction casting process[J]. Journal of Materials Science, 2009, 44: 5644-5653.

[34] CZERWINSKI F. Near-liquidus molding of Mg-Al and Mg-Al-Zn alloys[J]. Acta Materialia, 2005, 53: 1973-1984.

[35] CZERWINSKI F, LIPIEC A Z, PINET P J, OVERBEEKE J. Correlating the microstructure and tensile properties of a thixomolded AZ91D magnesium alloy[J]. Acta Materialia, 2001, 49: 1225-1235.

[36] KLEINER S, BEFFORT O, WAHLEN A, UGGOWITZER P J. Microstructure and mechanical properties of squeeze cast and semi-solid cast Mg-Al alloys[J]. Journal of Light Metals, 2002, 2: 277-280.

[37] DU K, LI D, LIANG X, ZHU Q. Study of defect formation during solution treatment of 319s thixocast turbo impellers[J]. Solid Sate Phenomena, 2015, 217/218: 274-280.

[38] ELGALLAD E M, CHEN X G. On the microstructure and solution treatment of hot tearing resistant semi-solid 206 alloy[J]. Materials Science and Engineering A, 2012, 556: 783-788.

[39] LIU D, ATKINSON H V, KAPRANOS P, IRATTITICHAROEAN W, HONES H. Microstructure evolution and tensile mechanical properties of thixoformed high performance aluminum alloy[J]. Materials Science and Engineering A, 2003, 361: 213-224.

[40] KAZAKLOV A, DJURDJEYIC M, SCHMID-FETZER R. Thermodynamic simulation of phase formation during blending of Mg-alloys by thixomolding[J]. Advanced Engineering Materials, 2007, 9(9): 731-738.

[41] LIU D, ATKINSON H V, JONES H. Thermodynamic prediction of thixoformability in alloys based on the Al-Si-Cu and Al-Si-Cu-Mg systems[J]. Acta Materialia, 2005, 53: 3807-3819.

[42] LIU Y Q, DAS A, FAN Z. Thermodynamic predictions of Mg-Al-M (M=Zn, Mn, Si) alloy compositions amenable to semisolid metal processing[J]. Materials Science and Technology, 2004, 20: 35-41.

[43] PATEL J B, LIU Y Q, SHAO G, FAN Z. Rheo-processing of an alloy specially designed for semi-solid metal processing based on the Al-Mg-Si system[J]. Materials Science and Engineering A, 2008, 476: 341-349.

[44] 徐 骏, 田战峰, 石力开, 刘玉芹, 樊中云. 半固态铝合金设计与试验研究[J]. 稀有金属, 2004, 28(2): 358-361.

XU Jun, TIAN Zhan-feng, SHI Li-kai, LIU Yu-qin, FAN Zhong-yun. Design and experimental investigations of semisolid aluminum alloys[J]. Chinese Journal of Rare Materials, 2004, 28(2): 358-361.

[45] 路贵民, 王 娜, 周志敏, 褚衍洋. 铝合金半固态成形的研究进展[J]. 特种铸造及有色合金, 2008, 28(s): 29-31.

LU Gui-min, WANG Na, ZHOU Zhi-min, CHU Yan-yang. Progress in investigation of semisolid forming for aluminum alloys[J]. Journal of Special Casting and Nonferrous Alloys, 2011, 28(s): 29-31.

[46] GUO H M, ZHANG S G, YANG X J, LIU X B, JIN H L. Microstructure evolution and mechanical properties of rheo-squeeze cast Mg-9Al-1Zn alloy by experiments and thermodynamic calculation[J]. Metallurgical and Materials Transactions A, 2015, 46: 2134-2142.

Two unique issues in rheoforming processes

GUO Hong-min1, 2, ZHANG Li-wen1, YANG Xiang-jie2

(1. School of Materials Science and Engineering, Nanchang University, Nanchang 330031, China;

2. Key Laboratory of Net Forming in Jiangxi Province, Nanchang University, Nanchang 330031, China)

Abstract: Two unique issues in rheoforming were introduced, which are the entrainment defects formed during the semi-solid slurry preparation, and the intercrystalline segregation formed during the further solidification of semi-solid slurry. These two unique issues are significantly important factors that lead to the worse consistency of mechanical properties, which make the rheoforming components more weakly competitive and restrict the developing of design and optimization of alloys specially used for rheoforming. It is crucial for rheoforming to create preparation methods that can produce semi-solid slurry without entrainment defects. For this, three rules have been present. The intercrystalline segregation is derived from the special microstructure and composition of residual liquid in semi-solid slurry. It displays itself in four forms, and should be used as one of criteria for the composition design of alloys specially used for rheoforming.

Key words: rheoforming; semi-solid slurry; entrainment defects; intercrystalline segregation; alloy design

Foundation item: Project (11364031) supported by the National Nature Science Foundation of China; Project (20122BCB23001) supported by the Jiangxi Province Young Scientists Cultivating Programs, China; Project (20122BAB206021, 20133ACB21003) supported by the Nature Science Foundation of Jiangxi Province, China; Project (KJLD14016) supported by the Luodi Research Plan of Jiangxi Educational Department, China

Received date: 2015-06-29; Accepted date: 2015-11-28

Corresponding author: GUO Hong-min; Tel: +86-13576919861; E-mail: guohongmin@ncu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(11364031);江西省青年科学家资助计划(20122BCB23001);江西省自然科学基金项目(20122BAB206021,20133ACB21003);江西省教育厅科技落地计划(KJLD14016)

收稿日期:2015-06-29;修订日期:2015-11-28

通信作者:郭洪民,教授,博士;电话:13576919861;E-mail:guohongmin@ncu.edu.cn