文章编号:1004-0609(2010)S1-s0433-04

TB6钛合金降温时温度场模拟及固态相变

邵 晖1, 2,葛 鹏2,赵永庆2,曾卫东1,王凯旋1,周 伟2,杨 义1

(1. 西北工业大学 材料科学与工程学院,西安 710072;2. 西北有色金属研究院,西安 710016)

摘 要:介绍温度场模拟的传热学原理、初始条件和边界条件;基于体视学方法建立相变潜热转换为等效热容的定量模型,边界条件采用动态表面换热系数,利用商业有限元软件对TB6钛合金降温的三维温度场进行模拟。结果表明:模拟的温度值与实际温度值吻合较好,该数学模型为合金热处理工艺的制定提供了理论依据。

关键词:温度场;模拟;相变

中图分类号:TF 804.3 文献标志码:A

Temperature field simulation and solid-solid phase transition during cooling process for TB6 Ti alloy

SHAO Hui 1, 2, GE Peng2, ZHAO Yong-qing2, ZENG Wei-dong1, WANG Kai-xuan1, ZHOU Wei2, YANG Yi2

(1. School of Materials Science and Engineering, Northwestern Polytechnical University, Xi’an 710072, China;

2. Northwest Institute for Nonferrous Metal Research, Xi’an 710016, China)

Abstract: Heat transfer theory, the initial conditions and boundary conditions were pointed out briefly. A quantitative modeling of latent heat converting to equivalent heat capacity was established on stereology, and three-dimensional cooling temperature field was simulated by the dynamic heat transfer coefficient. The results show that the simulation temperature fits the actual temperature. The model provides a theoretical basis of heat treatment for other types of alloys.

Key words: temperature field; simulation; phase transition

热处理计算机模拟技术在世界各国备受关注,20世纪70年代以后迅速发展,通过模拟可以定量得到不易测量应力场、温度场等各种场量。钛合金在空气中冷却属于一种高度非线性过程,涉及参数有表面换热系数[1-2]、相变潜热[3]和工件的物性参数[4]。这些参数的准确性是数值模拟的关键,其中固态组织转变的潜热,虽不像熔化或凝固时潜热那么大,但也是不可忽略的因素[5]。本文作者采用模拟和实际实验相结合,考虑相变潜热对温度场的影响,对TB6 (Ti-10V-2Fe-3Al)合金大规格棒材冷却时的温度场进行模拟。

1 实验

实验所用材料为不同规格TB6钛合金圆柱坯料,直径为220 mm。采用直径为0.5 mm的镍-铬热电偶,选取的测温点为试样中心、1/2R和边部,如图1所示。将热电偶插入小孔贴着试样表面引出,然后将插有热电偶的试样放入已升温至850 ℃的电阻炉保温,确保试样的温度均匀升到850 ℃后取出坯料,每隔60 s记录一组温度值。在这一过程中工况机一直和电偶连着,实时显示升温、保温和降温过程中的温度变化。

2 结果与讨论

2.1 相变量的计算

在850 ℃连续冷却过程中,主要的相变为β→α,冷却过程中边部位置组织演变如图2所示。从图2中可以看出,随着冷却时间的延长,α相析出量逐渐增多。

图1 测温点示意图

Fig.1 Schemic diagram of measured points

图2 连续冷却时中心位置的组织演变

Fig.2 Microstructures of central point with continue cooling: (a) 750 ℃; (b) 650 ℃; (c) 550 ℃

通过金像定量软件测得冷却时中心处、1/2R处、边部3个位置降温时的α相含量,如图4所示。金像定量基本公式为φV=AA=LL=PP[6]。相的体积分数φV等于该相在截面上的面积率AA,图3(b)为通过金像定量软件测时的二值化图像。金像定量的基本原理见文献[6],相的体积分数φV等于该相在截面上的面积率AA,图3(b)中白色的面积为初生α相的面积因此求得初生α相的面积分数,也就得到了体积分数,即:α相含量=初生α相的面积/(初生α相的面积+基体相的面积)。

图3 原始金像组织和二值化图像

Fig.3 Microstructures of optical micrograph (a) and binavy image (b)

在750~550 ℃温度区间,合金相变潜热对温度影响较明显,图4中3条曲线分别为降温时3个位置α相含量变化。在该温度段内整个工件的α相变化量约为39%,然后分别把550、650、750 ℃时对应工件的平均相变潜热转化为等效比热容。

2.2 温度场模拟

坯料在空气中冷却时,温度随时间而变化,属于不稳定瞬态导热,利用热传导基本原理Fourier热传导方程建模,传热的控制方程[7]为

(1)

(1)

图4 不同位置α相的含量

Fig.4 Content of α phase at different positions

固态相变潜热可以转化为等效比热容,该方程[5]为

(2)

(2)

式中:λ、ρ、c分别为导热系数、密度和比热容;q为体热源(包括相变热、变形热);t为传热时间;T为棒材的表面温度;ΔV为Δt时间内组织的变化量;ΔT为Δt时间内温度的增量,L一般取5×10-8 J/m3。

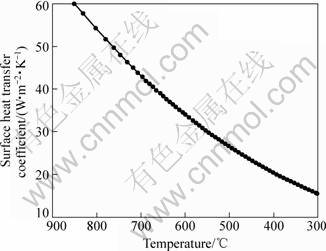

TB6钛合金的密度为4.62 g/cm3,其直径为220 mm,取炉温为760 ℃,室温为27 ℃,炉膛耐火材料辐射率一般取0.82,炉气的热导率取0.027 6 W/(m?K),炉膛的尺寸为300 mm×300 mm×400 mm,功率为 40 kW,空冷时采用动态表面换热系数[5],如图5所示,物性参数见文献[8]。

图5 合金在空冷时表面换热系数

Fig.5 Surface heat transfer coefficient of air cooling

建立几何模型,设置物性参数,然后加载初始条件和边界条件,网格划分,计算得到某时刻三维温度场的图像截图,如图6所示。由图6可见,坯料冷却时,内部温度分布规律是四周低,中心高,最低温度出现在坯料模型的角区域,最高温度出现在坯料模型的中心部位,中心部位和1/2R处的模拟值和实验值对比如图7所示。从图7中可以看出温度模拟曲线与实测曲线吻合较好。

图6 10 min时的温度场截图

Fig.6 Temperature field distribution at 10 min

图7 中心处和1/2R处的实测和模拟温度值

Fig.7 Measured and simulated temperatures: (a) Centre; (b) 1/2R

3 结论

1) 通过实验和模拟相比较的方法模拟了工件的温度场,模拟结果与实测温度值吻合较好。

2) 该合金进行温度场模拟的模型也可适用于其它尺寸坯料降温时的温度场模拟。但是作者认为,从相变动力学角度对温度场进行模拟研究更有意义。

REFERENCES

[1] FLETCHER A J. Determination of heat transfer coefficients during quenching of steel plates[J]. Metal Technology, 1980, 11(6): 203-211.

[2] LIU Chun-cheng, JU Dong-ying, INOUE T. A numerical modeling of metallo-thermo-mechanical behavior in both carburized and carbonitrided quenching processes[J]. ISIJ International, 2002, 42(10): 1125-1134.

[3] 高守义. 淬火冷却过程中瞬态温度分布及组织分布的数学模拟[J]. 大连理工大学学报, 1989, 29(2): 183-190.

GAO Shou-yi. Mathematical simulation of instantaneous distributions of temperature and structure in quench cooling process[J]. Journal of Dalian University of Technology, 1989, 29(2): 183-190.

[4] SCHRDER R. Influences on development of thermal and residual stresses in quenched steel cylinders of different dimensions[J]. Materials Science and Technology, 1985, 1(10): 754-764.

[5] 刘 庄, 吴肇基, 吴景之. 热处理过程的数值模拟[M]. 北京: 科学出版社, 1996.

LIU Zhuang, WU Zhao-ji, WU Jing-zhi. Numerical simulation of heat treatment[M]. Beijing: Science Press, 1996.

[6] PELLISIER G E. 体视学和定量金像学[M]. 孙惠林, 译. 北京: 中国机械出版社, 1980.

PELLISIER G E. Morphology and quantitative metallography[M]. SUN Hui-lin. Beijing: China Machine Press, 1980.

[7] 孔祥谦. 有限单元法在传热学中的应用[M]. 北京: 科学出版社, 1986.

KONG Xiang-qian. Finite element method in transfer application[M]. Beijing: Science Press, 1998.

[8] 黄伯云, 李成功, 石力开, 邱冠周. 中国材料工程大典[M]. 北京: 化学工业出版社, 2006.

HUANG Bo-yun, LI Cheng-gong, SHI Li-kai, QIU Guan-zhou. The ceremony of material engineering in china[M]. Beijing: Chemical Industry Press, 2006.

(编辑 李向群)

基金项目:国家重点基础研究发展计划资助项目(2007CB613805);国家科技支撑计划资助项目(2007BAE07B03)

通信作者:赵永庆,教授;电话:029-86266577;E-mail:trc@c-nin.com