文章编号: 1004-0609(2005)07-0993-07

Sn-Bi-Ag-Cu钎料波峰焊焊点的剥离现象

何鹏1, 赵智力2, 钱乙余1

(1. 哈尔滨工业大学 现代焊接生产技术国家重点实验室, 哈尔滨 150001; 2. 哈尔滨理工大学 材料科学与工程学院, 哈尔滨 150080)

摘 要: 采用在波峰焊过程中常用的Sn-Bi-Ag-Cu无铅钎料, 进行了通孔波峰焊焊点剥离现象模拟实验。 剥离的断面形貌和成分分析表明, 凝固延后及铋元素偏析导致焊盘拐角附近的钎料区在结晶后期残存液相, 并最终成为缩孔的聚集区, 结晶后期该区的低塑性使收缩应变容易超过材料的塑性极限而发生开裂。 开裂机制与结晶裂纹机制相似。 强偏析元素铋的存在导致剥离概率急剧提高, 铋元素含量增加, 剥离的趋势增加。 铅污染也使剥离的概率显著增加。 冷却速度增加, 剥离趋势减小。 大的冷却速度能够抑制偏析, 却不能完全抑制剥离, 且会导致钎焊圆角表面裂纹增加。 避免铅污染、 降低铋的含量并控制冷却速度可抑制剥离。

关键词: 无铅波峰焊; 焊点剥离; 偏析; 结晶裂纹 中图分类号: TG406

文献标识码: A

Fillet-lifting phenomenon of wave soldering with Sn-Bi-Ag-Cu solder

HE Peng1, ZHAO Zhi-li2, QIAN Yi-yu1

(1. State Key Laboratory of Advanced Welding Production Technology, Harbin Institute of Technology, Harbin 150001, China;

2. School of Materials Science and Engineering, Harbin University of Science and Technology, Harbin 150080, China)

Abstract: The lift-off phenomenon in through-hole wave soldering with Sn-Ag-Cu-Bi solder was investigated by the simulation experiment. It can be seen that the segregation of Bi becomes more remarkable at the corner of the solder body/PCB pad. The local irregularity of Bi delays the solidification of the solder at the above area and thus the residual liquid solder at that place becomes the aggregation area of shrinkage void during the following crystallization. The shrinkage strain exceeds the lowest plasticity of the Bi segregation solder in the later crystallization, and then crack comes into being from mechanism similar to that of the crystal crack. The presence of strong segregation element Bi exacerbates the probability of lift-off. The probability of fillet-lifting increases with increasing Bi content and the Pb contamination on the solidification behavior of through-hole solder joint, and decreases with the increasing cooling rate for solder joint. However, the fillet-lifting can not be completely eliminated by the rapid cooling for through-hole solder joint, and the rapid cooling can create cracks at the surface of solder. The fillet-lifting can be suppressed by eliminating Pb contamination, reducing the Bi content in solder and controlling the cooling rate for solder joint.

Key words: lead free wave soldering; lift-off; segregation; crystal crack

焊点剥离现象是指钎焊后立即出现的钎接圆角从焊盘上升起的现象, 是无铅波峰焊需克服的主要缺陷之一, 频繁发生于含Bi钎料的焊点中[1, 2], 如Sn-Ag-Bi-Cu系钎料由于合适的熔点、 良好的润湿性和力学性能在波峰焊中得到广泛应用, 但Bi添加量在2%时就会发生剥离现象, 添加量达到5%时剥离的概率达到100%[3-6]。 1997年National Center for Manufacturing Sciences首先报道了无铅钎料, 特别是含Bi和Pb污染的高锡合金钎料焊点的剥离现象, 认为钎料/焊盘之间的热膨胀系数失配是焊点剥离发生的直接驱动力[7]; 1998年Suganuma[8]对Sn-Bi系二元合金组织和Sn-22Bi-2Ag焊点剥离界面的微观组织进行了研究, 认为Sn-Bi系及Sn-Bi-Ag系钎料在进行通孔波峰焊时产生的焊点剥离现象与Bi元素在钎料/焊盘界面聚集有关; 2000年Suganuma等[9]对通孔波峰焊点凝固过程进行了热模拟, 认为剥离与钎料/焊盘界面的凝固、 钎料的凝固收缩、 基板和钎料的热收缩有关。 继含Bi钎料焊点剥离现象之后, 有文章也报导了Sn-Ag和Sn-Cu系钎料焊点中的剥离现象[10, 11]。 Suganuma研究了Sn-0.7Cu钎料焊点的剥离现象, 观察到富Pb相存在于钎料/引线界面、 钎料/铜焊盘界面, 在Sn-Cu钎料波由印制电路板底面通过通孔向上喷流到顶端的过程中, 由于钎料的冲刷作用, 引线镀层中的铅溶解于钎料中并运送到PCB上面的焊盘上, 在焊盘上形成富Pb的低熔点相[12, 13], 元器件及基板镀层含Pb是导致这些钎料焊点剥离的原因。 ESPEC环境测试技术中心对发生剥离的Sn-2Ag-0.5Cu-2Bi钎料焊点进行了过程参数相同的热循环测试, 结果表明尽管发生了焊点剥离现象, 但其可靠性还是能够达到基本要求; 与Sn-Pb钎料不同, 无铅钎料热循环后都不存在粗化的再结晶组织, 并且裂纹首先发生在焊盘/钎料界面, 而不是在钎焊圆角的表面开裂[14, 15]。 综上所述, 在多种无铅钎料中发生的剥离现象, 其产生机理, 特别是Bi、 Pb元素影响剥离发生的实质原因还存在争论, 因此急需针对不同条件的开裂原因建立较完善的发生机制, 并据此研究抑制措施。 本文作者以波峰焊中广泛应用的Sn-Ag-Cu-Bi钎料为对象, 模拟剥离现象并探讨其发生机制和抑制措施。

1 实验

设备采用CN-300氮气无铅波峰焊机, 焊点温度曲线采用RC-50 Flow Profiler专用测试仪记录。 基板采用双面FR-4基板, 厚度为1.6mm; 铜焊盘直径1.57mm, 通孔直径0.812mm, 元器件引脚采用0.6mm和0.4mm两种; 助焊剂为铺展率为(92±3)%的免清洗焊剂。 将SA2510锡棒(96.5%Sn-2.5%Ag-1.0%Bi, 质量分数)在坩锅中加热熔化, 分别加入99.99%纯度的锡、 铋粒、 铜丝, 使钎料中铋质量分数分别达到1.0%, 2.0%, 3.0%, 5.0%和7.5%(7.5%Bi即H合金, 熔化温度范围189~213℃[16] , 也有文献206~212℃)。 钎料模拟试验在具有恒温控制的焊锡锅中进行, 焊接温度控制在250℃和280℃左右, 接触时间为6~7s, 取出后立即采用不同介质冷却, 考察急冷对剥离现象的抑制作用。 切割PCB相同位置上相同条件和数量的焊点, 制备金相试样, 采用金相显微镜观察纵切面上焊点发生的剥离和其它缺陷, 采用S-570扫描电镜分别观察剥离纵切面的外观、 显微组织和剥离断面的形貌, 采用GEOLsuperobe733电子探针进行通孔焊点剥离缺陷的成分分析。

2 Sn-Ag-Cu-Bi钎料焊点的剥离机制分析

图1所示为Sn-2.0Ag-0.5Cu-7.5Bi合金剥离的金相照片。 结果显示, 该钎料焊后空冷及在固液共存温区内平均冷速小于20℃/s情况下剥离的概率都在90%以上, 如表1所示。 尽管从合金液相线以上的224℃开始水冷, 仍不能完全避免剥离的发生, 急冷反而导致焊点内部气孔和钎接圆角表面发生裂纹。

2.1 断面的冶金分析

为考察开裂的冶金因素, 对图2所示剥离焊点截面上A、 B、 C 3个位置进行成分分析, 结果如表2所示。 结果表明, 越接近焊盘中心, 界面区钎料中铋含量越大, 焊盘拐角处的铋含量能达到原成分的5~6倍, 而焊点其它区域的铋含量则较A区小, 接近原始钎料成分, 这说明焊点凝固的过程中铋元素在焊盘与钎料界面处发生了严重的偏析。 根据凝固理论, 先结晶固相中Bi含量低, 后结晶相Bi含量高, 图2焊点上部区域和A、 B、 C区铋含量的巨大差异证明了焊点凝固是从一端向另一端沿一定方向进行的。 图2也显示, 剥离的钎料界面呈大波浪形起伏, 无平坦的沿晶断口, 表现出结晶裂纹的断面特征。 根据波峰焊点凝固模拟结果, 与钎角上部区域相比, 焊盘与钎料界面窄层的凝固过程发生延后, 因此推断剥离发生时钎料界面窄层有液相残存。 一般合金在冷却过程中的塑性变化曲线都有两个低塑性区, 固液共存的固-液态期是其中之一。 由于这时枝晶骨架已交织长合, 没有液相可以填充拉开的液膜, 因此, 该温度范围内塑性最低, 几乎为零; 也就是说, 在凝固的后期, 焊盘与钎料界面残存的液相会造成焊点局部区域的低塑性, 这是发生开裂行为的冶金因素, 而当金属全部凝固后, 塑性又会迅速提高。 因此, 剥离是发生于焊点结晶的固-液态温度期间, 而不是发生于固相线以下的冷却过程中。

图1 Sn-2.0Ag-0.5Cu-7.5Bi钎料焊点剥离现象

Fig.1 Fillet-lifting phenomenon of Sn-2.0Ag-0.5Cu-7.5Bi solder

表1 Sn-2.0Ag-0.5Cu-7.5Bi钎料焊点情况

Table 1 Soldering spot situation of Sn-2.0Ag-0.5Cu-7.5Bi solder

图2 Sn-2.0Ag-0.5Cu-7.5Bi钎料250℃剥离界面

Fig.2 Fillet-lifting interface of Sn-2.0Ag-0.5Cu-7.5Bi solder at 250℃

表2 Sn-2.0Ag-0.5Cu-7.5Bi钎料250℃剥离界面成分分析

Table 2 Elemental contents at lift-off interface of Sn-2.0Ag-0.5Cu-7.5Bi solder at 250℃ (mass fraction, %)

2.2 剥离的断面特征

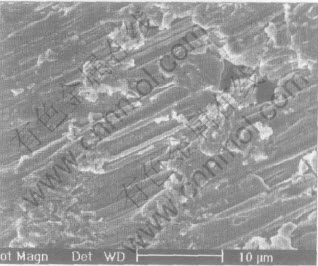

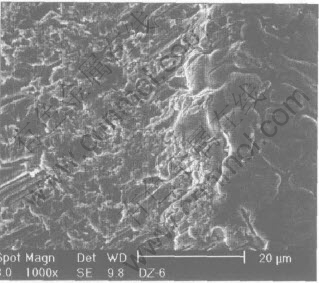

考察剥离焊点的断面发现, 焊盘拐角附近环形区域都存在大量缩孔, 使断面凸凹不平(图3)。 断面晶界清晰可见, 晶粒之间还存在微缩孔, 结构相当疏松。 缩孔的存在削弱了界面连接强度。 剥离断面没有拉伸形成的韧窝, 拐角区断面没有撕裂棱, 断口形貌也不同于一般固态下的脆性沿晶断裂。 断面晶粒晶界形貌显示出钎焊圆角表面相同的特征, 因此推断开裂时该区处于固液共存状态, 与结晶裂纹的断口特征相似。 在离中心通孔不同距离的位置, 钎料的断面特征又存在着较大差别。 图4所示为对应图2中D区的断面, 该区缩孔周围的凸起部分分布着大量的Bi相, 呈脆性断裂特征; 断面有大量折断的IMC存在, 这与通孔拐角处IMC承受较大的剪切应力有关。 图5所示为焊盘拐角C区的钎料断面像, 与D区相比, 断裂时该区处于固液共存状态, 该区Bi含量为36%, 如图5(b)所示, 并没有达到共晶成分。

图3 焊盘拐角附近钎料剥离面上的缩孔形貌

Fig.3 Morphology of shrink hole at lift-off surface near corner

图4 通孔周边D区的钎料断面像

Fig.4 Fracture surface morphology at D zone around through hole

图5 焊盘拐角C区钎料断面像及成份分析

Fig.5 Fracture surface morphology(a) and element contents(b) at C zone of corner

焊盘的B区和A区钎料断面如图6和7所示, 该区域几乎没有孔洞存在, 断面均有长约10μm左右的平行撕裂棱, 划痕末端有钎料堆积, 有IMC折断在撕裂棱内。 这是由于剥离过程中焊盘界面嵌入钎料中的IMC受到应力的作用, IMC在钎料表面留下撕裂痕迹, 同时较多IMC在应力作用下发生折断, 这与纵切面上显示的焊盘外边缘IMC折断是一致的。

图6 焊盘中部B区钎料断面像

Fig.6 Fracture surface morphology at B zone of central section

图7 焊盘边缘A区钎料断面像

Fig.7 Fracture surface morphology at A zone of edge

2.3 剥离的力学因素和起源位置

对锡铅钎料的热疲劳性能数值模拟预测表明, 波峰焊点的应力明显集中在PCB板与焊盘的拐角处, 钎料过渡圆角表面由于蠕变成为高应变集中区, 其应变值很大, 而焊点内部应变值远小于过渡圆角处的, 裂纹容易在高应力应变位置产生和扩展。 因此, 经历热循环后, 锡铅钎料焊点通常在过渡圆角处开裂。 无铅钎料焊点的开裂则常发生于焊盘与钎料的界面处[14], 这是由于无铅钎料的抗蠕变性优于锡铅钎料, 焊点在焊盘与钎料界面开裂倾向会相对增加。

若剥离发生与低熔点相有关, 那么剥离起源位置就必然与焊点各区域冷却速度有关。 Suganuma对Sn-5Bi波峰焊点的凝固过程进行了模拟[6], 凝固模拟结果显示, 在正常冷却条件下, C区应先于B区和A区凝固, 这是在没有考虑液态钎料的流动所得出的结果。 在波峰焊填缝过程中, 实际上必然存在着钎料波向上的冲击流动和回落流动过程, 这使得焊盘通孔附近区域, 特别是位于PCB板下方焊点的通孔附近, 钎料发生非静态凝固, 且凝固延后。 根据凝固理论, 后凝固的C区会偏析出大量铋相, 这与本试验的实测值相符。 也正是由于钎料向上的冲击和回落中PCB板上下焊点的热分布不均匀, 导致PCB板下方焊点凝固延迟时间变长, 故更易发生剥离。 这与Suganuma的PCB板上部焊点钎角高度小于下面钎角高度的解释是不同的。 根据Sn-Bi二元相图, 焊点上、 中部的元件引脚附近钎料先凝固, Bi含量较低, 界面C区后凝固, 铋含量较高, 因此C区成分的液相线温度也会随之降低, 当C区冷却到共晶温度以上时, 焊点仅有C区存在液相, 此时焊点上、 中部引脚附近区域由于先凝固已经产生了约束应力。 界面A区铋含量与钎料成分接近, 应力应变与其它钎料焊点的相似, 没有明显的薄弱组织, 而C区的液相层的塑性却很低, 在不大的应力作用下容易被首先拉开, 因此, 剥离在焊盘拐角处起源, 之后在约束应力作用下向边缘扩展。

2.4 剥离的结晶开裂机制

焊点剥离的发生必然要满足材料的拉伸变形量超过材料本身的塑性(ε>δmin)这一基本条件。 焊点凝固后期, C区温度处于140℃以上时, 收缩应变导致的约束应力已经产生, 只有C区焊盘界面存在少量液相, 这时C区塑性最低, 钎料的实际应变量很容易超过C区界面钎料的最低塑性而开裂, 此为开裂的冶金因素。

根据焊点应力应变模拟结果, 实际应变量εC〈εA, 应力σA〈σC。 图2中C区界面细长笋状的IMC完好, 而焊盘外缘A、 B区长IMC却发生折断, 说明C区局部液相的存在使塑性变形能力降低, 即δmin, Cδmin, A, 尽管C区应变量不是很大, 但却能够满足εC>δmin, C的开裂条件。 而A区的拉伸应变量却不容易超过正常的最低塑性, C区张开后连接面积减小, 热收缩应变和应力在继续冷却过程中继续增加, 积累到εA>δmin, A时A区才会发生开裂。 由于A区钎料承受比C区钎料大得多的拉伸应力, 因此外缘的IMC会发生折断。

综上所述, Sn-Ag-Cu-Bi钎料的剥离实质是由于凝固结晶过程中偏析导致在焊盘界面不同部位产生或多或少的低熔点液膜, 液膜的存在大大降低了该处材料的塑性, 使收缩应变量容易超过最低塑性而开裂。 也正是因为塑性急剧下降, 偏析使固液共存的低塑性区间增大, 该状态停留的时间也增加, 因此, 这类剥离发生的概率会很大, 存在一定的规律性和必然性。 剥离发生于结晶完成之前的较高温度阶段, 属于热裂纹, 因此发生机制同结晶裂纹机制相似。

2.5 焊点剥离的影响因素及抑制措施

空冷条件下不同Bi含量的Sn-Bi-Ag-Cu钎料通孔焊点剥离发生情况见表3。 试验结果表明, 随着Bi含量的增加, 剥离的发生概率迅速增加, 在Bi含量超过2%时绝大多数焊点都会发生剥离现象。

表3 不同Bi含量空冷时焊点剥离的发生概率

Table 3 Fillet-lifting probability underair cooling with different Bi contents

元器件引脚为锡铅镀层, 在其他条件均相同的情况下, 焊后采用空冷和水冷, Pb污染对Sn-Bi-Ag-Cu系钎料剥离的影响见图8。 试验结果表明, 元器件引脚镀层含Pb加剧了剥离的发生, 甚至在Bi含量为1%时也有剥离发生, 同无Pb污染的情况相比, 增大冷却速度对剥离抑制作用较小。

图8 Pb污染对Sn-Bi(-Ag-Cu)系钎料剥离的影响

Fig.8 Effect of Pb contamination on fillet-lifting of Sn-Bi(-Ag-Cu)

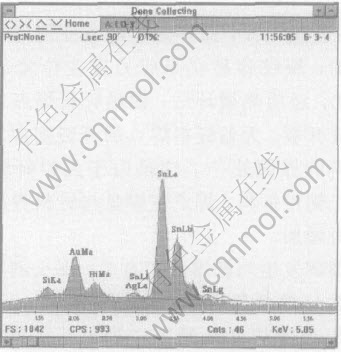

上述分析表明, 抑制偏析是抑制剥离的关键, 文献认为焊后急冷是抑制剥离的有效措施[2, 3], 但没有实际应用情况的报道。 本试验的结果表明, 随着冷却速度增加, 剥离的概率降低, 但效果不明显, 见表1和图9, 水冷也不能完全抑制剥离发生, 图10所示为水冷焊点的剥离照片, 图11所示为水冷焊点焊盘拐角处钎料成分。 急冷确实能够抑制偏析, 但实际上, 冷却速度对偏析的影响比较复杂,

[

图9 冷却速度对剥离发生概率的影响

Fig.9 Effect of cooling rate on fillet-lifting probability

图10 水冷Sn-Ag-Cu-Bi焊点剥离形貌

Fig.10 Fillet-lifting morphology of Sn-Ag-Cu-Bi solder with water cooling

图11 水冷Sn-Ag-Cu-Bi焊点C区钎料界面成分

Fig.11 Element contents at C zone of Sn-Ag-Cu-Bi solder with water cooling

一般冷却速度越大, 固相之间以及固液之间的扩散越不充分, 晶内偏析越严重, 但冷却速度增加, 结晶过冷度增大, 可获得细小晶粒, 区域偏析倾向减小, 当以极大冷却速度过冷至很低温度才开始结晶时, 即实际结晶温度低于该成分的理论结晶温度时, 初始结晶相的成分已接近钎料的原始成分, 反而能够得到成分均匀的组织。

冷却速度对剥离存在两方面的影响。 一方面较大的冷却速度能够抑制偏析, 进而抑制剥离; 另一方面冷却速度越大, 钎料的变形速率越大, 越易促进钎焊裂纹产生, 这是水冷焊点发生剥离和过渡圆角表面开裂较多的原因。 图8中焊盘拐角处剥离界面沿IMC和焊盘之间, 这与空冷焊点不同, 此差别说明水冷焊点开裂时没有局部液相存在, 而且剥离时应力很大。 水冷使剥离发生几率大大降低, 但由此导致的过渡圆角表面裂纹和气孔发生率剧增, 反而得不偿失。 另外, 必须在钎料液相线温度以上采取急冷措施才能有效抑制偏析, 而一般波峰焊机的第2波峰与冷却区必然有大约200mm的距离, 在线测试表明, 在进入冷却区时焊点自然冷却使焊点温度处于160~170℃之间, 考虑热惯性, 这样的冷却设置对该钎料的剥离很难起到抑制作用。 工业冷风机和冷水机并不能达到要求的冷却速度, 因此, 采用快速冷却抑制剥离在工艺上很难办到。 通过保温缓冷, 使结晶过程中扩散充分从而避免偏析, 考虑元器件和基板耐热能力, 这在实际生产几乎也是不可能的。 有人提出在钎料中加入具有变质作用的其他元素, 快速形成大量的晶核来抑制偏析, 同时又不影响钎料性能, 但目前未见成功报导; 当然, 在对可靠性要求高的场合, 降低钎料中的铋含量应是首选。

3 结论

1) Sn-2.0Ag-0.5Cu-7.5Bi焊点非平衡结晶过程中Bi元素发生偏析, 并在焊盘拐角附近钎料界面富集。 剥离发生在偏析产生的低熔点相的液相线以上温度期间; 剥离起源于应力集中的焊盘拐角环形区域, 并沿焊盘/钎料界面向外缘扩展。 区域偏析使焊盘拐角区钎料的液相线显著降低, 使凝固延迟时间显著增加, 凝固过程中固-液态钎料的低塑性和缩孔导致拐角区成为组织薄弱区, 使该区在小的应变量时发生开裂。 由于应力并未完全释放, 拐角区开裂后焊盘外缘应力增加, 当应变累积超过塑性变形能力后, 开裂沿钎料/焊盘界面扩展直至完全剥离。 剥离的钎料断面上, 焊盘拐角附近环形区域存在较多缩孔, 证明凝固延迟发生于该区域, 而不是焊盘边缘。 断面没有拉伸形成的韧窝, 断口形貌也不同于一般固态下的脆性沿晶断口。

2) Bi含量增加, 剥离倾向增加。 Bi在钎料中是强偏析元素, 非平衡结晶使实际固相线向左下方偏移, 导致固液共存温度区间增大, 这是较小Bi含量的钎料焊点也发生剥离的原因。 焊后急冷不能完全抑制Sn-2.0Ag-0.5Cu-7.5Bi钎料剥离现象的发生, 对可靠性要求高的场合可选择铋含量在2%以下。

3) Pb污染使含Bi钎料焊点剥离趋势进一步增加。 结晶时Bi和Pb偏析到晶间形成低熔点相, 固液共存温度区间进一步增大是剥离显著增加的原因, 增加冷却速度对Pb污染焊点剥离的抑制作用较小。

REFERENCES

[1]Suganuma K. Application of lead-free in electrical machine and electronic parts[J]. Electronic Technology, 2000, 3: 47-53.

[2]Nakatsuka T. Reliability of Pb-free solder joints of surface-mounted LSI packages after flow-solder[J]. IMAPS, 2000, 9: 330-335.

[3]Handwerker C. NIST research in lead-free solders: properties, processing, reliability[R]. National Institute of Standards and Technology (NIST), 2002.

[4]Suganuma K. Influence of various factors on lift-off phenomenon in wave soldering with Sn-Bi alloy[J]. Jpn Inst Electron Package, 1999, 2: 116-20.

[5]Suganuma K. Advances in lead-free electronics soldering[J]. Current Opinion in Solid State and Materials Science, 2001, 5: 55-64.

[6]Suganuma K. Mechanism and prevention of lift-off in lead-free soldering[A]. Proc 33rd International Symposium on Microelectronics[C]. Boston Massa-chusetts, 2000. 303-307.

[7]Lead-Free Solder Project Final Report[R]. NCMS Report 0401RE96. 1997.

[8]Suganuma K. Microstructural features of lift-off phenomenon in through-hole circuit soldered by Sn-Bi alloy[J]. Scripta Materialia, 1998, l38(9): 1333-1340.

[9]Suganuma K. Lift-off phenomenon in wave soldering[J]. Acta Materialia, 2000, 48: 4475-81.

[10]Ishizuka K, Kawano T. Tests of fillet lifting phenomena in lead-free solder[A]. 6th Microjoining and Assembly Technology in Electronics[C]. USA: 2000. 297.

[11]Mitlin D, Raeder C H, Messler R W. Solid solution creep behavior of Sn-xBi alloys[J]. Metallurgical and Materials Transactions. 1999, 30A: 115-121.

[12]Suganuma K. Mechanism and prevention of lift-off in lead-free soldering[J]. IMAPS, 2000, 9: 325-329.

[13]John H. Electronics manufacturing with lead-free[J]. Halogen-Free & Conductive-Adhesive Materials, 2003, 16: 20-27.

[14]Tanaka H, Aoki Y, Katayanagi H. Evaluation Results on Reliability of Lead-free Solder-Tabai Espec Efforts to Develop Viable Lead-free Solder[R]. ESPEC Technology Report, 2002. 11.

[15]Hua F, Mei Z, Lavagnino A. Eutectic Sn-Bi as an alternative Pb-free solder[A]. Proceedings of an International Summit on Lead-free Electronics assemblies[C]. USA: 1999.

[16]Siewert. Database for Solder Properties with Emphasis on New Lead-free Solders[S]. National Institute of Standards and Technology & Colorado School of Mines, 2002. 1-73.

基金项目: 国家自然科学基金资助项目(50325517)

收稿日期: 2005-01-14; 修订日期: 2005-04-11

作者简介: 何鹏(1972-), 男, 副教授, 博士.

通讯作者: 何鹏, 博士; 电话(传真): 0451-86418146; E-mail: hepeng@hope.hit.edu.cn

(编辑 杨兵)