稀有金属 2016,40(06),586-592 DOI:10.13373/j.cnki.cjrm.2016.06.011

Al-Al2O3-TiB2复合粉体的机械化学合成工艺研究

周小平 王小军 徐峰

湖北工业大学机械工程学院绿色轻工材料湖北省重点实验室

摘 要:

研究了Al-Ti O2-B2O3系粉末在无过量Al以及过量Al为0%,5%,10%,15%,20%,25%(质量分数,下同)时,球磨时间对机械合金化及燃烧反应的影响规律,计算了不同成分时反应体系的理论绝热温度,对球磨后的粉末进行了X射线衍射(XRD)、差示扫描量热法(DSC)、扫描电镜(SEM)测试分析。结果表明:在球磨过程中,无过量Al以及过量Al为5%,10%,15%时,Al还原Ti O2反应的理论绝热温度低于1800 K,Al还原B2O3反应远高于1800 K,反应产生的热量促使Ti O2还原反应发生,生成Al2O3和Ti B2。过量Al为20%,25%时,Al还原Ti O2和B2O3反应的理论绝热温度都低于1800K这一临界反应温度,不能发生化学反应。随着球磨时间的增加,粉末的表面能、晶格畸变能、位错能以及晶界能增加,扩散通道缩短,促使自蔓延化学反应的点火温度下降,从未球磨的1000℃以上下降到600℃左右。在球磨过程中,粉末颗粒尺寸首先增加,超过一定时间后,粉末颗粒尺寸减小,发生化学反应后,粉末颗粒尺寸明显减小,达到微纳米级。

关键词:

Al2O3-TiB2金属陶瓷;机械合金化;自蔓延化学反应;理论绝热温度;点火温度;

中图分类号: TF123.74;TG178

作者简介:周小平(1963-),男,湖北武穴人,博士,教授,研究方向:金属表面工程,电话:13476114713,E-mail:zxp_zhn@163.com;

收稿日期:2014-10-28

基金:国家自然科学基金项目(51171062)资助;

Mechanical Chemical Synthesis of Al-Al2O3-TiB2 Composite Powders

Zhou Xiaoping Wang Xiaojun Xu Feng

Hubei Provincial Key Laboratory of Green Materials for Light Industry,School of Mechanical Engineering,Hubei University of Technology

Abstract:

Adding 0%,5%,10%,15%,20%,25% of Al into Al-Ti O2-B2O3 powder system,the effect of milling time on mechanical alloying and combustion reaction was studied. The theoretical adiabatic temperature of the reaction system with different components was calculated,and the milled powders were analyzed using X-ray diffraction( XRD),differential scanning calorimetry( DSC),scanning electron microscope( SEM). The results showed that during the milling process,when the content of Al was no more than 15%,the adiabatic temperature of the reduction reaction of Al and Ti O2 was lower than 1800 K,but that was much higher than1800 K in reaction of Al and B2O3. The reaction produced a lot of heat to make the Al and Ti O2 reaction. In the reactions of Al and B2O3,Al and Ti O2,the theoretical adiabatic temperature was both lower than the critical temperature of 1800 K,the reaction could not occur. With the increase of milling time,the surface energy,lattice distortion,dislocation energy and grain boundary increased,the diffusion path was shortened,which led to decreasing the temperature of self-propagating reaction,from 1000 to 600 ℃. In the milling process,the powder particle size increased over a certain time,then the powder particle size reduced; after the reaction,the powder particle size significantly reduced,reaching micro and nano level.

Keyword:

Al2O3-TiB2 metal ceramic; mechanical alloying; self-propagating chemical reaction; theoretical adiabatic temperature; ignition temperature;

Received: 2014-10-28

Al2O3陶瓷具有较高的化学稳定性、耐磨性和耐热性。但是,单相的Al2O3陶瓷的强度和断裂韧性很低,一般需要在Al2O3中添加化合物和粘结金属组成复相陶瓷[1,2,3,4]。TiB2是一种硬质相,具有熔点高、硬度高、导热以及抗氧化性能好的特点,和Al2O3同属六方晶系,二者的化学相容性以及物理匹配性好[5,6,7],在Al2O3中添加TiB2组成的复相陶瓷,由于TiB2可以抑制Al2O3晶粒的生长,从而使复相陶瓷组织中得到细晶粒的Al2O3以及连续的TiB2粘结相,因而保持了硼化物的“三维连续性”,具有较高的耐冲击性和耐磨性[8,9,10]。本文采用机械合金化方法合成Al基Al2O3-TiB2金属陶瓷粉体,研究Al的含量和球磨时间对机械合金化及燃烧反应的影响规律,为等离子喷涂制备Al基Al2O3-TiB2金属陶瓷涂层提供实验依据。

1实验

本文研究的主要目的是为在铝合金表面等离子喷涂Al2O3-TiB2金属陶瓷涂层,如果涂层材料只有Al2O3和TiB2陶瓷相,涂层的性能和结合强度难以满足使用要求,因此,需要添加金属粉末作为陶瓷涂层的粘结相,实验中金属粉末选择Al。机械合金化实验分为6组,第一组是粉末Al,TiO2,B2O3按化学反应10Al+3TiO2+3B2O3=5Al2O3+3TiB2摩尔比10∶3∶3的配比混合后进行球磨。其余5组是以第一组为基准,加入不同质量分数的过量Al后进行球磨,过量Al质量分数分别为5%,10%,15%,20%,25%。

实验采用的磨球是直径为:Φ10 mm和Φ4 mm的GCr15钢球(硬度HRC 60~62),大钢球和小钢球的质量比为2∶1,球料比为10∶1。将实验粉末混合后分别置于不锈钢罐中,在真空手套空箱中进行抽真空,并在高纯Ar气环境下进行封口。实验在转速为500 r·min-1的QM-3SP4行星式球磨机中,并在高纯Ar气保护下进行球磨,每隔2 h在Ar气手套箱中对球磨粉料进行取样检测分析。对球磨后的粉末样品进行了X射线衍射(XRD)、差示扫描量热法(DSC)、扫描电镜(SEM)测试,分析粉末经过不同球磨时间物相的变化、燃烧反应特性以及粉末颗粒形貌。DSC测试在Ar气保护气中进行,升温速率为10℃·min-1。

2结果与讨论

2.1球磨不同时间粉末的XRD分析

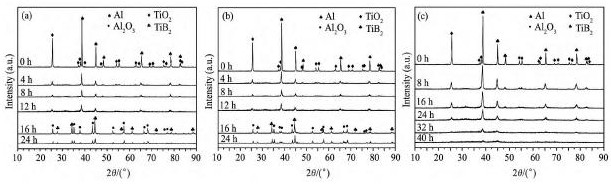

不同成分组成的六组实验中,过量Al的质量分数为20%和25%二组球磨到40 h以上,混合粉末已经非晶化了,未检测到反应产物Al2O3和TiB2,其余四组在球磨到16 h时就检测到反应产物Al2O3和TiB2,表明发生了化学反应10Al+3TiO2+3B2O3=5Al2O3+3TiB2。图1所示分别为Al-TiO2-B2O3,10%Al-(Al-TiO2-B2O3)和20%Al-(Al-TiO2-B2O3)3组混合粉末在球磨不同时间后的XRD图。

2.2 Al-TiO2-B2O3粉末体系化学反应热力学分析

机械合金化过程中存在两种反应模式,即形核-逐渐长大模式与自蔓延反应模式,化合物以哪一种模式合成,主要取决于体系本身,只有生成热大于反应发生所需的激活能的体系,才能在机械合金化过程中发生自蔓延反应,在一般的自蔓延合成反应中,反应的控制因素是理论绝热温度,它是理论极限值,体现了反应过程放热的多少,它的高低是决定反应能否维持下去的关键[11]。

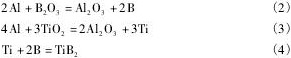

Al-TiO2-B2O3粉末体系在机械合金化过程中发生的自蔓延化学反应为:

图1 混合粉末经过不同时间机械合金化后的XRD Fig.1 XRD patterns of mixed powders for different mechanical alloying time

(a)Al-TiO2-B2O3;(b)10%Al-(Al-TiO2-B2O3);(c)20%Al-(Al-TiO2-B2O3)

反应(1)可以看成由以下反应组成[12,13]:

化学反应的理论绝热反应温度(Tad)由下式计算:

式中Q为反应的放热量,ΔHθ298 K为标准状态下的摩尔焓,Cp为反应产物的热熔,T为热力学温度。

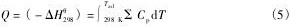

反应(2)和(3)的Tad计算结果,如表1所示。

Eckert等[14]研究指出,只有当理论绝热温度Tad>1800 K时,自蔓延反应才能持续进行,否则,反应则难以进行。从表1可以看出,反应(2)在无过量Al以及过量Al的质量分数为5%,10%,15%时,Tad大于1800 K,该反应能够持续发生。当过量Al的质量分数为20%,25%时,Tad小于1800K,反应放出的热量不能维持反应进行。反应(3)的Tad在6种不同成分时都小于1800 K,说明该反应放出的热量难以维持反应的进行。反应(4)在6种不同成分时Tad都大于1800 K,表明该反应放出的热量可以使反应持续进行。

上述XRD测试结果可以通过理论绝热温度Tad计算进行分析,本试验条件下,无过量Al以及过量Al的质量分数为5%,10%,15%时,球磨过程中发生了化学反应,生成了Al2O3和TiB2,虽然反应(3)的Tad小于1800 K,但是反应(2)的Tad大于2000 K,放出的热量可以维系其反应的持续进行。当过量Al的质量分数为20%,25%时,反应(3)的Tad接近和低于1800 K,放出的热量难以维持其反应的进行,Ti没有被Al还原出来,尽管反应(4)满足理论绝热温度的条件,反应(1)是无法进行的,因此,球磨过程中不能生成Al2O3和TiB2。

表1 理论绝热温度Table 1 Theoretical adiabatic temperature(K) 下载原图

表1 理论绝热温度Table 1 Theoretical adiabatic temperature(K)

2.3 Al-TiO2-B2O3粉末体系球磨后的DSC曲线分析

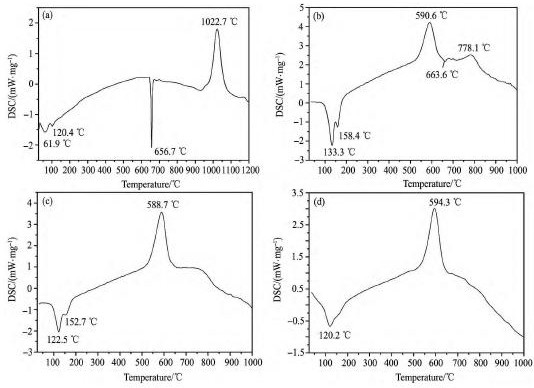

图2为未添加过量Al的Al-TiO2-B2O3粉末球磨不同时间后的DSC曲线,图2(a)是未球磨粉末的DSC曲线,662.2℃因Al的熔化出现吸热峰,虽然反应(3)不能满足自蔓延化学反应的条件,但反应(2)在1022.7℃发生反应产生的热量使反应(3)发生,同时引发反应(4)产生,因此,DSC曲线上只有一个放热峰。图2(b)为球磨4 h后的DSC曲线,在590.6℃时发生自蔓延化学反应(2),这是由于球磨的作用,使粉末的表面能、晶格畸变能、位错能以及晶界能增加,扩散通道缩短,自蔓延反应的点火温度下降所引起的。该反应放出的热量不能使反应(3)达到点火温度,反应(1)不能发生。当温度上升到663.6℃时,剩余的Al开始熔化出现吸热峰。当温度上升到778.1℃时,达到反应(3)的点火温度,该反应发生,同时,因反应(4)满足自蔓延发生的条件,Ti一经还原,立即和B发生自蔓延反应,生成TiB2。

图2(c,d)为球磨8,12 h的DSC曲线,随着球磨时间的延长,累积的表面能、晶格畸变能、位错能以及晶界能能够有效地降低化学反应的活化能,增加反应驱动力,降低自蔓延反应的点火温度,当加热到588.7,594.3℃时,反应(2)发生,其产生的热量使反应(3)发生,同时引发反应(4),因此,DSC曲线都只有一个放热峰。

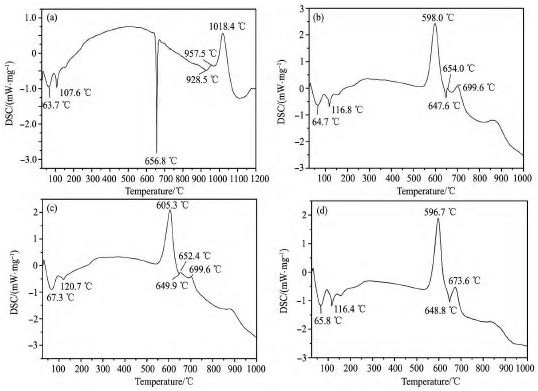

图3为10%Al-(Al-TiO2-B2O3)粉末不同球磨时间的DSC曲线,图3(a)是未球磨粉末的DSC曲线,形成和图2(a)相同,656.8℃Al熔化产生吸热峰,反应(2~4)在1018.4℃同时发生。图3(b)由于球磨的作用,在598℃时反应(2)发生,但该反应放出的热量不能使反应(3)达到点火温度。温度继续升高,剩余的Al熔化,温度到达654℃反应(3)达到点火温度发生反应,但是,反应(3)的Tad为1633 K,反应放出的热量不能维持反应进行到底,有剩余的反应物TiO2。当温度上升到699.6℃时反应(3)继续反应,同时,引发反应(4)发生。图3(c)的形成和图3(b)相同,只是652.4和699.6℃二个放热峰比图3(b)低,其原因可能是随着球磨时间的延长,化学反应的活化能进一步降低,在605.3℃时,反应(3),(4)部分发生剩余的反应物减少所造成的。图3(d)是随着球磨时间的进一步延长,反应驱动力增加,在596.7℃时反应(3),(4)部分发生,剩下的反应物当温度达到673.6℃时,反应(3),(4)继续发生,直至反应物消耗完毕。

图2 Al-TiO2-B2O3粉末球磨不同时间的DSC曲线Fig.2 DSC curves of Al-TiO2-B2O3powders with different ball milling time

(a)0 h;(b)4 h;(c)8 h;(d)12 h

图3 10%Al-(Al-TiO2-B2O3)粉末球磨不同时间的DSC曲线Fig.3 DSC curves of 10%Al-(Al-TiO2-B2O3)powders with different ball milling time

(a)0 h;(b)4 h;(c)8 h;(d)12 h

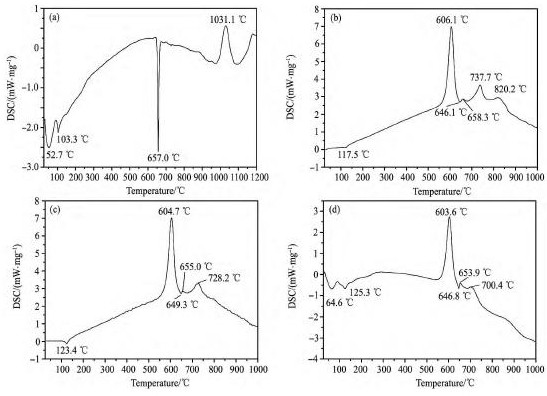

图4为20%Al-(Al-TiO2-B2O3)粉末不同球磨时间的DSC曲线,图4(a~c)和图3(a~c)基本相同,只是由于过量Al的数量增加,反应(2~4)的Tad降低,反应(3)需要加热到更高的温度才能发生,所以图4(b,c)第二、第三个放热峰比图3(b,c)的温度高。图4(d)比图3(d)增加一个放热峰,同样是由于过量Al的数量增加,反应Tad降低造成的。

2.4 Al-TiO2-B2O3粉末体系球磨过程中颗粒形貌分析

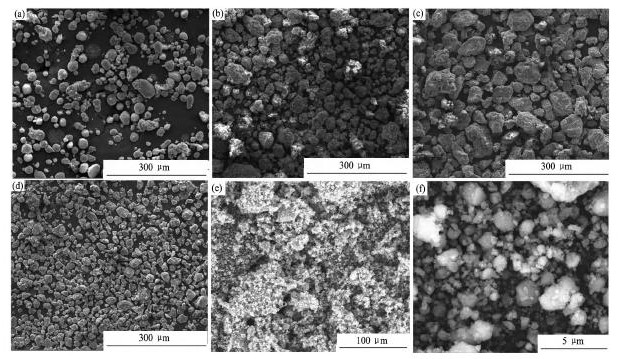

图5是10%Al-(Al-TiO2-B2O3)粉末球磨不同时间后颗粒的形貌。随着球磨时间的延长,粉末颗粒尺寸增加,超过一定时间后,粉末颗粒尺寸减小,发生反应后,粉末颗粒尺寸明显减小,达到微纳米级,如图5(f)所示。在球磨过程中,因Al的硬度低,塑性好,在磨球的碰撞下Al发生塑性变形,将硬度高B2O3和TiO2焊合在一起,使粉末颗粒尺寸增大。球磨达到一定时间后,由于Al随着塑性变形的不断进行发生加工硬化,使得颗粒变脆,在球磨冲击力作用下破碎成细小颗粒[15,16]。化学反应发生后,产生大量硬度极高的Al2O3和TiB2,因化学反应是在球磨过程中发生的,产生的Al2O3和TiB2难以聚集长大,因此,粉末呈微纳米尺度。

3结论

1.Al-TiO2-B2O3粉末在机械合金化过程中,无过量Al以及过量Al的质量分数为5%,10%,15%时,能够发生化学反应,生成Al2O3和TiB2。过量Al的质量分数为20%,25%时,Al还原TiO2和B2O3反应的理论绝热温度下降,不能发生化学反应获得Al2O3和TiB2。

图4 20%Al-(Al-TiO2-B2O3)粉末球磨不同时间的DSC曲线Fig.4 DSC curves of 20%Al-(Al-TiO2-B2O3)powders with different ball milling time

(a)0 h;(b)4 h;(c)8 h;(d)12 h

图5 10%Al-(Al-TiO2-B2O3)粉末球磨不同时间的SEM图像Fig.5 SEM images of 10%Al-(Al-TiO2-B2O3)powders with different ball milling time

(a)0 h;(b)4 h;(c)8 h;(d)12 h;(e)16 h;(f)16 h(high power field)

2.Al-TiO2-B2O3粉末由于机械合金化过程中球磨的作用,使粉末的表面能、晶格畸变能、位错能以及晶界能增加,扩散通道缩短,促使自蔓延化学反应的点火温度下降,从未球磨的1000℃以上下降到600℃左右。

3.Al-TiO2-B2O3粉末随着球磨时间的延长,粉末颗粒尺寸增加,超过一定时间后,粉末颗粒尺寸减小,发生反应后,粉末颗粒尺寸明显减小,达到微纳米级。

参考文献

[1] Deng J X,Ai X,Li Z Q.Friction and wear behavior of Al2O3/Ti B2ceramic composite against cemented carbide in various atmosphere at elevated temperature[J].Wear,1996,195(1):128.

[2] Gu M L,Huang C Z,Xiao S R,Liu H L.Improvements in mechanical properties of Ti B2ceramics tool materials by the dispersion of Al2O3particles[J].Materials Science and Engineering:A,2008,486(1):167.

[3] Zhou X P,Li M,Zhou X.Process study on prepared Al2O3-Ti B2composite coating by reactive spray[J].Advanced Materials Research,2012,472:309.

[4] Jin P,Liu Y,Li S,Xiao B L.Aerospace applications of particulate reinforces aluminum matrix composites[J].Materials Review,2009,23(6):24.(金鹏,刘越,李曙,肖伯律.颗粒增强铝基复合材料在航空航天领域的应用[J].材料导报,2009,23(6):24.)

[5] Dong P,Yan B,Chen X.Preparation of Ti B2-Al2O3-Ti Al3particulate reinforced aluminum matrix composites[J].Special Casting&Nonferrous Alloys,2009,29(6):553.(董鹏,严彪,陈兴.Ti B2-Al2O3-Ti Al3颗粒增强铝基复合材料的制备方法[J].特种铸造及有色合金,2009,29(6):553.)

[6] Shao W Q,Chen S O,Qi R.Investigation on three line expansion coefficients ofα-Al2O3[J].Journal of Qingdao University(Natural Science Edition),2006,19(1):35.(邵渭泉,陈沙鸥,戚任.α-Al2O3三种线膨胀系数研究[J].青岛大学学报,2006,19(1):35.)

[7] Cui Y Y,Zhou L,Zhang Y M.Preparation and performance of composite ceramic coating[J].Contemporary Chemical Industry,2013,42(6):760.(崔艳艳,周莉,张咏梅.Ti B2-Al2O3复合陶瓷涂层的制备和性能的研究[J].当代化工,2013,42(6):760.)

[8] Zhang W J,Li Y J,Cui H Z.Research on the fabrication Ti B2-Al2O3composites by self-propagating high temperature synthesis[J].Materials Science and Technology,2007,15(2):294.(张文静,李银俊,崔洪芝.燃烧合成法制备Al2O3-Ti B2复相陶瓷的组织结构及形成过程分析[J].材料科学与工艺,2007,15(2):294.)

[9] Cao L L,Cui H Z,Wu J.Microstructure of(Ti B2-Al2O3)/Ni Al composite prepared by in-situ reaction synthesis[J].Chinese Journal of Nonferrous Metal,2012,22(10):2790.(曹丽丽,崔洪芝,吴杰.原位反应合成(Ti B2-Al2O3)/Ni Al复合材料的微观组织[J].中国有色金属学报,2012,22(10):2790.)

[10] Li J S,Cai Z Y,Guo H S.Characteristics of porous Al2O3-Ti B2ceramics fabricated by the combustion synthesis[J].Journal of Alloys and Compounds,2009,479:803.

[11] Sharifi E M,Karimzadeh F,Enayati M H.Preparation of Al2O3-Ti B2nanocomposite powder by mechanochemical reaction between Al,B2O3and Ti[J].Advanced Powder Technology the International Journal of the Society of Powder Technology Japan,2011,22(4):526.

[12] Ma Z,Ji X W,Lin P.Thermodynamics and kinetics analysis of composite ceramic coatings of Al-Ti O2-B2O3system[J].Bulletin of the Chinese Ceramic Society,2010,29(3):582.(马壮,集兴伟,林鹏.复相陶瓷涂层Al-Ti O2-B2O3体系热力学与动力学分析[J].硅酸盐通报,2010,29(3):582.)

[13] Li Y B,Qin X P,Wang L.Effect of technological factors on Al2O3-Ti B2composite by aluminothermic reaction in reduction atmosphere[J].Naihuo Cailiao,2002,36(4):210.(李远兵,覃显鹏,王龙.工艺因素对还原气氛下铝热法制备Al2O3-Ti B2复相陶瓷的影响[J].耐火材料,2002,36(4):210.)

[14] Eckert J,Schulz L,Hellerstern E.Glass-forming range in mechanically alloyed Ni-Zr and the influence of the milling intensity[J].Journal of Applied Physics,1998,64(6):3224.

[15] Wang X J,Zhou X P,Zhu L K.Evolution of ball-milling Al-Ti O2-B2O3powder structural characterization and characteristic analysis of combustion reaction[J].Chinese Journal of Rare Metals,2014,38(3):419.(王小军,周小平,朱理奎.球磨Al-Ti-B2O3粉末结构特征与燃烧反应特性分析[J].稀有金属,2014,38(3):419.)

[16] Sivasankaran S,Sivaprasad K,Narayanasamy R.A investigation on flowability and compressibility of AA6061100-x-xwt.%Ti O2micro and nanocomposite powder prepared by blending and mechanical alloying[J].Powder Technology,2010,201:70.