微量Sc和Zr对7A55合金铸锭组织的细化机理

贺永东, 张新明, 陈健美, 唐建国

(中南大学 材料科学与工程学院 湖南 长沙, 410083)

摘要: 采用光学显微镜和扫描电镜研究了微量Sc和Zr元素对7A55合金铸锭组织的细化作用及其细化机理。 研究结果表明: 单独添加微量的Sc或Zr对7A55合金铸锭组织均有一定的细化作用, 而复合添加0.10%Sc+0.20%Zr则对7A55合金铸锭组织产生强烈的晶粒细化作用。 当Sc和Zr添加量分别达到0.30%和0.18%时, 铸锭平均晶粒尺寸仅为10~15 μm, Al3Sc/Al3Zr质点对7A55合金起了非均质晶核细化晶粒的作用。

关键词: Sc; Zr; 7A55合金; 非均质晶核; 细化作用

中图分类号:TG111.7 文献标识码:A 文章编号: 1672-7207(2005)06-0919-05

Refinement mechanism of trace Sc and Zr as-cast 7A55 alloys

HE Yong-dong, ZHANG Xin-ming, CHEN Jian-mei, TANG Jian-guo

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The effect of trace Sc and Zr on grain refinement of 7A55 as-cast ingot was studied by using optical microscopy and scanning electron microscopy with EDS. The results show that addition of only 0.18%Zr or 0.18%Sc to 7A55 alloy can refine grains to a certain degree, and the addition of 0.10%Sc+0.20%Zr leads to stronger grain refinement. When 0.30%Sc and 0.18%Zr are added to 7A55 alloy, the average grain size is only 10-15 μm. Al3Sc/Al3Zr composite particles in the melt work as the nucleus of heterogeneous nucleation during solidification.

Key words: Sc; Zr; 7A55 alloy; heterogeneous nucleation; grain refinement

在Al-Zn-Mg-Cu系超高强铝合金中添加微量的过渡族元素以提高其强度、 塑性、 韧性和耐蚀性是该系合金强韧化的一种发展方向[1, 2]。 Sc既是过渡族元素, 又具有稀土元素的性质[3, 4]。 在所有过渡族元素中, 钪的原子直径最小, 从而对提高铝合金的综合性能具有良好的作用。 含钪铝合金具有很高的强度、 韧性、 良好的耐蚀性, 是航空航天、 核能和舰船领域新型结构材料[5-7]。 有关钪对超高强Al-Zn-Mg-Cu合金性能影响的研究, 俄罗斯的研究最多, 美国次之, 国内则相应较少[8]。 钪作为铝合金有效的晶粒细化剂, 必须保证钪的添加量达到一定的临界浓度, 才能获得理想的晶粒细化效果, 从而增加了合金的成本, 影响含钪铝合金的研究、 开发和应用[9]。 而复合添加Sc和Zr能在降低Sc有效含量的情况下达到预期的目的, 是降低含钪铝合金制造成本的有效途径[10]。 在此, 作者在7A55合金中复合添加微量Sc和Zr元素, 研究微量Sc和Zr对7A55合金铸锭组织的细化作用及其细化机理。

1 实验方法

以工业纯铝(99.85%)、 纯铜(99.99%)、 纯锌(99.92%)、 纯镁(99.90%)以及Al-2.3%Sc和Al-3%Zr中间合金为原料。 合金的化学成分在LEEMAN SPEC-E型电感耦合等离子体原子发射光谱仪上进行测试, 结果如表1所示。

表 1 合金的化学成分

Table 1 Chemical composition of alloys %

合金的熔炼过程在石墨坩埚电阻炉中进行, 熔化温度为770~790 ℃, 精炼温度为730~740 ℃, 铸造温度为710~720 ℃, 除气剂采用C2Cl6, 在铜模中铸造。 金相样品分2组制作: 一组样品经电解抛光后阳极覆膜, 在光学显微镜下观察合金的晶粒度; 另一组样品经Keller′s试剂腐蚀后, 在光学显微镜和扫描电镜下观察第二相形貌和分布, 采用能谱仪定量分析第二相成分。

2 实验结果

2.1 合金的铸态晶粒组织

图1所示为实验合金铸态试样经电解抛光阳极[CM(22*4] 覆膜后的显微组织。 可见, 7A55合金枝晶偏析非常[CM)]严重, 枝晶网胞粗大。 在合金中添加0.18%Zr后, 枝晶间距明显减小, 晶粒度由添加前的180~300 μm减小到90~150 μm(图1(a)和1(b)), 在合金中添加0.18%Sc的铸态组织中, 枝晶明显增多, 晶粒尺寸有所增大, 表明单独加钪对Al-Zn-Mg-Cu合金仍有一定的晶粒细化作用。 图1(d)和1(e)所示分别为复合添加0.10%Sc+0.20%Zr及0.30%Sc+0.10%Zr的7A55合金铸态组织。 可见, 两者的细化效果相近, 为均匀的等轴晶组织, 平均晶粒尺寸仅为20~25 μm。 当复合添加0.30%Sc+0.18%Zr时, 7A55合金铸锭组织为均匀、 细小的等轴晶细晶组织, 平均晶粒尺寸仅为10~15 μm(图1(f))。 这表明, 在Al-Zn-Mg-Cu合金中单独添加钪或锆均有一定的晶粒细化作用, 但细化效果有限。 复合添加钪和锆则产生强烈的细化作用, 且锆对细化效果的影响比钪的大, 在钪含量保持不变的情况下, 当锆含量由0.10%增加到0.18%时, 合金铸态组织晶粒更加细小, Sc和Zr的晶粒细化作用更加强烈。

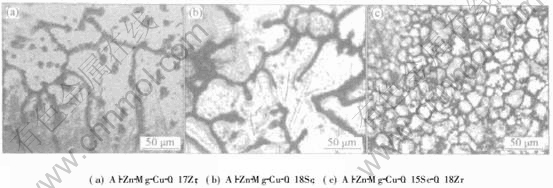

图2所示为合金经Keller′s试剂腐蚀后的显微组织。 由图2可知: 单独加0.17%Zr的合金枝晶组织较粗, 晶界和晶内有明显的析出物。 单独加0.18%Sc的合金枝晶组织仍较粗大, 但晶内已看不到析出物。 复合添加钪和锆时, 合金枝晶组织细小、 晶内和晶界均未见析出物, 表明复合添加钪和锆具有更强的强化固溶作用。

2.2 合金的微观组织

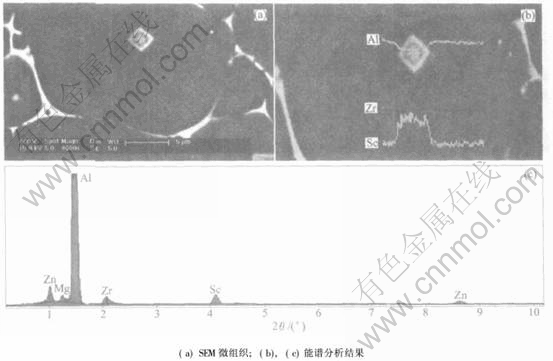

图3所示为6号合金铸态SEM微观组织。 由图3(a)可见, 晶内存在方块形的新生相, 经能谱分析发现, 该相由Al, Mg, Zn, Sc和Zr5种元素组成(如表2所示), 采用线扫描分析发现(见图3(b)), 该方块相内Sc和Zr分布总量是均衡的, 但呈现出若Sc含量高则Zr含量低、 若Zr含量高则Sc含量低的变化趋势, 表明该相为多重复合结构。 面扫描分析结果表明: 该相中心部位为Zr, Sc和Zr在晶内、 晶界的分布相对均匀, 但在非均质形核核心及部分晶界仍存在着Sc和Zr的相对富集现象。

图 1 经电解抛光阳极覆膜的铸态合金微观组织

Fig. 1 Optical micrographs of as-cast alloys treated by electropolishing and anodization

图 2 经Keller′s试剂腐蚀后的铸态合金微观组织

Fig. 2 Optical micrographs of as-cast alloys treated by keller′s

图 3 Al-Zn-Mg-Cu-0.30Sc-0.18Zr合金SEM微组织和能谱分析结果

Fig. 3 Second phases and EDS of as-cast Al-Zn-Mg-Cu-0.30Sc-0.18Zr

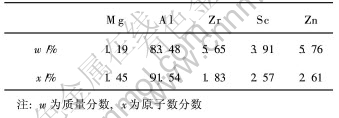

表 2 Al-Zn-Mg-Cu-0.30Sc-0.18Zr合金化学组成

Table 2 Chemical composition of Al-Zn-Mg-

Cu-0.30Sc-0.18Zr alloy

3 分析与讨论

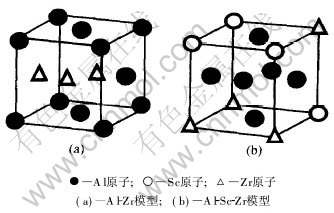

Zr对铝合金的细化机理是直接从熔体中析出四方结构的Al3Zr, 熔点为1850 K, 晶格常数a=4.05×10-10 m, 与铝基体的错配度为2.9%, LI2结构的Al3Zr与基体的错配度仅为0.70%[9]。 Sc对铝合金的细化机理是因为形成Al3Sc质点, 其熔点为1593 K, 晶格常数a=4.106×10-10 m, 面心立方晶格为AuCu3型[11, 12], 错配度仅为1.5%, 与基体α(Al)完全共格, 是一种稳定的非均质形核质点, 对铝合金有强烈的晶粒细化作用。 钪对Al-Zn-Mg-Cu合金能否产生显著的晶粒细化作用, 取决于合金熔体能否优先析出难溶的Al3Sc质点作为领先相, 没有Al3Sc初生相析出、 形核, 就不能产生有效的细化作用。 要产生有效的细化作用, 其含量必须超过形成Al3Sc初生相作为形核质点的临界浓度。 这也是Sc含量较低时, 不能产生有效细化作用的原因。 在含Sc的铝合金中加入Zr, 将在合金中形成Al-Sc-Zr晶胞, 其最近邻的Sc-Zr键是Al-Zn-Mg-Cu-Sc-Zr合金中键能最高的共价键, 对合金中Sc-Zr偏聚产生重要影响, 易形成Al-Sc-Zr偏聚区, Sc和Zr的浓度起伏为合金结构上质的变化创造了条件。 Sc和Zr浓度越高, 则偏聚越强烈, 形成的偏聚区越不稳定。 偏聚的Zr率先置换面心立方上的铝原子, 形成图4(a)所示的Al-Zr晶胞, 优先析出的Zr促使Sc在Al-Zr晶胞上代位, 形成图4(b)所示的Al -Sc-Zr晶胞。 可见, Al-Zr晶胞是Al -Sc-Zr晶胞形核的“基底”, 最终形成Al3(ScZr)不熔性质点。 该化合物尺寸小, 密度高, 分布均匀, 在合金正常凝固时尺寸为1~15 nm。 该相的点阵参数、 晶格类型均与Al3Sc的相近, 完全保留了Al3Sc作为形核核心的效能, 是α(Al)结晶时理想的晶核。

图 4 Al-Zr和Al-Sc-Zr晶胞结构模型

Fig. 4 Model of Al-Zr and Al-Sc-Zr cells

基底、 晶核与熔体之间的作用关系如图5所示。 设铝熔体中存在一个正方形的基底β, 基底上附着一个球冠形的晶核α, θ为晶核与基底的接触角, σαL为晶核与液相之间的界面能, σαβ为晶核与基底之间的界面能, σβL为基底与液相之间的界面能, Lm为熔体结晶潜热, Tm为临界结晶温度, ΔT为结晶过冷度。 根据相变系统Gibbs自由能及形成稳定晶核的基本条件, 非均质形核的临界形核半径为:

临界形核功为:

由式(1)和(2)可知, 临界形核半径与过冷度成反比, 与晶核同铝熔体之间的表面张力成正比; 临界形核功与临界形核半径的平方成正比, 与晶核同熔体之间的表面张力成正比。 非均质形核所需的形核功很小, 形核的关键主要取决于难溶质点“基底”, θ角越小, 形核率越高; 2个相互接触的晶面结构越近似, 原子间距越相当, 就越能促进晶核的形成。 Al3Sc, Al3Zr, Al3(ScZr)与α(Al)点阵结构极其相似, 对形核能起催化作用。

图 5 晶核在基底上形成示意图

Fig. 5 Model of basis and crystal

nucleus formation

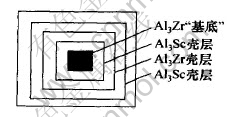

Al3(ScZr)粒子的形核过程为: Al3Zr优先形核(形核基底), Al3Sc堆砌在Al3Zr表面, Al3Sc外层为Al3Zr, 再外层为Al3Sc, 以此类推, 形成多重复合结构的Al3(ScZr)。 Al3(ScZr)形核模式如图6所示, 其形核机制是: Al3(ScZr)通过Al3Zr形核, α(Al)通过Al3(ScZr)形核。

图 6 Al3(ScZr)粒子形核模式示意图

Fig. 6 Model of Al3(ScZr) nucleation

Sc和Zr添加的基本原则是要确保在非平衡结晶及特定的铸造条件下, 大部分Sc和Zr仍保留在过饱和固溶体中, 少量的Sc和Zr在结晶时以Al3Sc, Al3Zr和Al3(ScZr)质点析出, 析出的难溶质点对铸锭晶粒组织起细化作用, 固溶的Sc和Zr在随后的热处理及加工工艺条件下析出弥散的铝化物次生质点, 抑制再结晶, 对合金起强化作用。

4 结 论

a. 单独添加微量的Sc或Zr对7A55合金铸锭组织均有一定的晶粒细化作用。

b. 复合添加0.10%Sc+0.20%Zr或0.30%Sc+0.10%Zr产生强烈的晶粒细化作用, 铸锭为均匀的等轴晶, 平均晶粒尺寸为20~25 μm。 当Sc和Zr复合添加量分别达到0.30%和0.18%时, 合金铸锭为均匀、 细小的等轴晶组织, 平均晶粒尺寸仅为10~15 μm。 这表明Zr对7A55合金晶粒细化效果的影响较大。

c. 复合添加Sc和Zr对7A55合金的细化机理为: Al3Zr作为Al3Sc形核的“基底”, Al3(ScZr)通过Al3Zr形核, α(Al)通过Al3(ScZr)形核。 添加Sc和Zr时, 其添加量应满足下列要求: 在铸造条件下, 大部分Sc和Zr以过饱和固溶体的形式存在, 少量Sc, Zr以Al3Sc, Al3Zr和Al3(ScZr)质点析出。

参考文献:

[1]Mullis A M, Cochrane R F. A phase field model for spontaneous grain refinement in deeply undercooled metallic melts[J]. Acta Materialia, 2001, 49(12): 2205-2214.

[2]Lee S, Utsunomiya A, Akamatsu H, et al. Influence of scandium and zirconium on grain stability and superplastic ductilities in ultrafine-grained Al-Mg alloys[J]. Acta Materialia, 2002, 50(3): 553-564.

[3]Verma R, Ghosh A K, Kim S, et al. Grain refinement and superplasticity in 5083 Al[J]. Materials Science and Engineering, 1995, A191(1-2): 143-150.

[4]Turski M. Precipitation kinetics of Al3Zr dispersoids in 7xxx. aluminium alloys[D]. Manchester: University of Manchester, 2001.

[5]Zhang X M, Kelly P M, Easton M A, et al. Crystallographic study of grain refinement in aluminium alloys using edge-to-edge matching model[J]. Acta Materialia, 2005, 53(5): 1427-1438.

[6]Kori S A, Murty B S, Chakrabotry M. Development and efficient grain refiner for Al-7Si alloy and its modification strontium[J]. Materials Science and Engineering, 2000, A283(1-2): 94-104.

[7]Li X Z, Hansen V, Gjonnes J, et al. HREM study and structure modeling of the η′ phase, the hardening precipitates in commercial Al-Zn-Mg alloys[J]. Acta Materialia, 1999, 47(9): 2651-2659.

[8]Sastry S M L, Mahapatra R N. Grain refinement of intermetallics by severe plastic deformation[J]. Materials Science and Engineering, 2001, A329-331: 872-877.

[9]Herlach D M, Eckler K, Karma A, et al. Grain refinement through fragmentation of dendrites in undercooled melts[J]Materials Science and Engineering, 2001, A304-306(1-2): 20-25.

[10]Sritharan T, Li H. Influence of titanium to boron ratio on the ability to grain refine aluminum-silicon alloys[J]. Journal of Material Processing Technology, 1997, 63(1-3): 585-589.

[11]Srivatsan T S, Sriram S, Veeraraghavan D, et al. Microstructure, tensile deformation and fracture behaviour of aluminium alloy 7055[J]. Journal of Materials Science, 1997, 32(11): 2883-2894.

[12]Easton M A, Stjohn D H. A model of grain refinement incorporating alloy constitution and potency of heterogeneous nucleant particle[J]. Acta Materialia, 2001, 49(10): 1867-1878.

收稿日期:2005-08-28

基金项目: 国家重点基础研究发展规划项目(50230310)

作者简介: 贺永东(1966-), 男, 湖北黄冈人, 高级工程师, 博士研究生, 从事超高强Al合金与熔体净化研究

论文联系人: 贺永东, 男, 博士研究生, 高级工程师; 电话: 0731-8830265(O)