稀有金属 2015,39(04),331-336 DOI:10.13373/j.cnki.cjrm.2015.04.006

莫来石/碳化硅复相泡沫陶瓷的制备及抗压强度研究

谌伟 闫洪

南昌大学机电工程学院材料加工工程系

摘 要:

以碳化硅微粉作为原料,并选用Al2O3、高岭土和Mg O作为烧结助剂,同时选用羧甲基纤维素钠(CMC)、聚丙烯酰胺(PAM)和可溶性淀粉作为添加剂,通过有机泡沫浸渍法制备出莫来石/碳化硅复相泡沫陶瓷材料。研究了不同原料组成、不同烧结温度等工艺参数对所制备的莫来石/碳化硅复相泡沫陶瓷物相组成、微观结构的影响,同时对莫来石/碳化硅复相泡沫陶瓷的孔隙率、力学性能进行了测试。研究结果表明:莫来石/碳化硅复相泡沫陶瓷的微观结构控制主要受碳化硅含量的影响,随着碳化硅含量的增加,莫来石/碳化硅复相泡沫陶瓷的孔隙率有明显的降低,但抗压强度随之提高;随着烧结温度的提高,孔棱的致密度增加,抗压强度亦显著提高;莫来石/碳化硅复相泡沫陶瓷的最佳烧结温度为1600℃,陶瓷粉料中最佳的Si C含量为35%。在1600℃烧结温度下,碳化硅的含量为35%时,获得了孔隙率为76.19%和抗压强度为4.63 MPa的莫来石/碳化硅复相泡沫陶瓷。

关键词:

泡沫陶瓷;莫来石/碳化硅;烧结助剂;有机泡沫浸渍法;

中图分类号: TQ174.1

作者简介:谌伟(1988-),男,江西宜春人,硕士,研究方向:SiC泡沫陶瓷铝基复合材料的制备及其耐磨性;E-mail:quill_13@163.com;;闫洪,教授;电话:0791-83968873;E-mail:yanhong_wh@163.com;

收稿日期:2013-12-05

基金:江西省教育厅高等学校科技创新团队项目(00008713)资助;

Preparation and Compressive Strengths of Mullite/SiC Composite Ceramic Foams

Chen Wei Yan Hong

Department of Materials Processing Engineering,School of Mechanical and Electrical Engineering,Nanchang University

Abstract:

Mullite / Si C composite ceramic foams were prepared by polymer replica method. Al2O3,kaolin and Mg O were selected as sintering additives. Meanwhile,sodium carboxy methyl cellulose( CMC),polyacrylamide( PAM) and soluble starch were selected as additives. The effects of compositions of powder mixtures and sintering temperature on the phase and microstructure of ceramic foams were analyzed. The porosity and mechanical properties of ceramic foams were characterized. The results showed that the porosity of mullite / Si C composite ceramic foams definitely diminished via increasing the content of Si C in the powder mixtures,while the compressive strength was enhanced. The strut density and compressive strength were apparently improved when the sintering temperature increased. The best sintering temperature was 1600 ℃,and the best content of Si C in mullite / Si C composite ceramic foams was 35%.Under this condition,the porosity and compressive strength of mullite / Si C composite ceramic foams were 76. 19% and 4. 63 MPa,respectively.

Keyword:

ceramic foams; mullite / Si C; sintering additives; polymer replica method;

Received: 2013-12-05

莫来石具有膨胀均匀、热震稳定性极好、荷重软化点高、高温蠕变值小、硬度大、抗化学腐蚀性好等特点,Si C具有高强度、高硬度、高抗氧化性、 高耐腐蚀性、高导热性和低膨胀系数等优良特性[1],采用有机泡沫浸渍法[2]所制备的莫来石/碳化硅复相泡沫陶瓷,兼具了莫来石和Si C二者的优良性能,具有高度连通的三维网状结构,孔隙大小分布在10 μm至几毫米之间,可作为熔融金属过滤器、催化剂载体、散热器、热交换器和金属基增强体[3,4,5]等使用。但是采用有机泡沫浸渍法制得的泡沫陶瓷普遍存在高孔隙率的条件下力学强度低的问题,造成这一现象的原因除了泡沫陶瓷本身存在的固有宏观缺陷( 排除有机泡沫后留下的孔洞及裂纹等) 外,难以致密的显微结构也是另一非常重要的因素。在这些烧结助剂中,氧化镁可以在相对较低的烧结温度和烧结时间内有效地获得高密度莫来石制品,添加1% ( 质量分数) 的氧化镁提高莫来石粉末的致密化程度,从而获得更加紧凑和致密的显微结构[6]。利用Si C晶须、β-Si3N4和Zr O2颗粒增强莫来石复合材料来改善其断裂应力和断裂韧性已有相关报道,但使用晶须强化昂贵且过程复杂。另外,有关陶瓷颗粒增强莫来石的报道很少且组织特征不可知[7]。在制备莫来石泡沫陶瓷过程中,以Si C和 α-Al2O3作为初始原料在熔融反应过程中可为烧结中出现的收缩提供补充,因为在高温阶段Si C表面氧化产生一层Si O2氧化层, 之后与高活性 α-Al2O3反应生成二次莫来石相,这样Si C颗粒就被原位反应生成的莫来石所包覆,获得显微结构更加致密的莫来石和碳化硅两相融合的复合陶瓷材料[8]。本文采用常压液相方式烧结[9,10,11],选用Al2O3,Si O2作为烧结助剂,该系统下产生液相的温度为1587 ℃,较Al2O3,Y2O3系统出现的液相温度1760 ℃ 要低得多。根据以上方式对莫来石/碳化硅复相泡沫陶瓷的显微结构和抗压强度做系统分析。

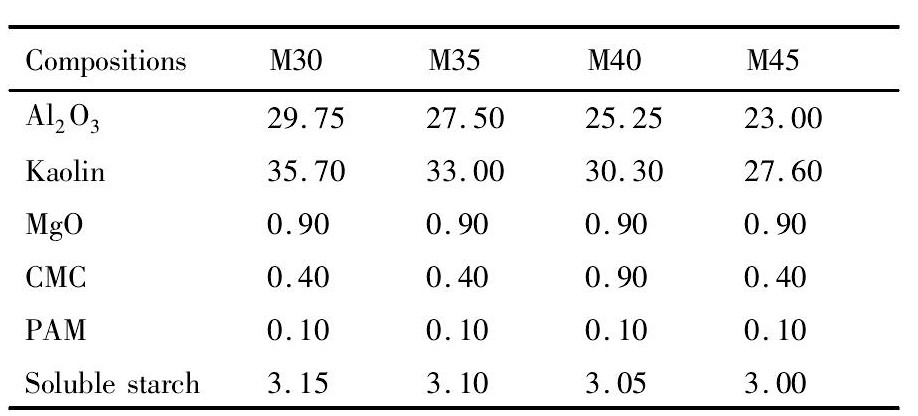

1实验

选用碳化硅微粉( 山东省临沂市金蒙碳化硅有限公司,平均粒径10 μm) 为原料,同时添加Al2O3( 天津市大茂化学试剂厂,平均粒径5 μm) 、高岭土( 天津市恒兴化学试剂制造有限公司) 和Mg O ( 天津市风船化学试剂科技有限公司,平均粒度3 μm ) 作为烧结 助剂, 选用羧甲 基纤维素 钠 ( CMC) 、聚丙烯酰胺( PAM) 和可溶性淀粉为添加剂。本次实验是在莫来石的理论值Al2O3与Si O2质量比为2. 57[12]的基础上,重新梳理后确定Al2O3和高岭土( 其中Si O2的含量为48. 5% 和Al2O3的含量为36. 4% ) 的质量比为1. 0∶ 1. 2,其中根据碳化硅的加入量30% ,35% ,40% 和45% ,可划分试样为M30,M35,M40,M45。如表1所示。

将陶瓷粉料加去离子水球磨12 h后,选用20PPI的有机泡沫为模板,分别浸渍上述4种粉体配制的陶瓷浆料,取出后反复按压除去堵孔的陶瓷浆料,待试样的陶瓷浆料干燥后置于电阻炉中烧结,升温过程如下: 室温至600 ℃ 升温速率1 ℃·min- 1,600 ℃ 至烧结温度( 1500 ℃ /1550 ℃ / 1600 ℃ ) 升温速率10 ℃·min- 1,在烧结温度下保温2 h后随炉冷得到最终的莫来石 / 碳化硅复相泡沫陶瓷。

复相泡沫陶瓷的密度 ρ 通过样品的质量与其表观尺寸计算。泡沫陶瓷孔棱的密度 ρs是先将陶瓷试样破碎成颗粒再通过排水法测量。陶瓷材料的相对密度为 ρ/ρs,孔隙率为1 - ρ/ρs[13]。采用德国Bruker D8-focus型X射线衍射仪( XRD) 分析材料的物相组成。通过扫描电镜( SEM,Model JSM-6703 JEOL, Japan) 检测方式观察材料孔径、孔棱等结构。在万能材料试验机上测定材料的抗压强度。

表1 陶瓷粉体中各成分组成 Table 1 Compositions of powder mixtures ( %,mass fraction) 下载原图

表1 陶瓷粉体中各成分组成 Table 1 Compositions of powder mixtures ( %,mass fraction)

2结果与讨论

2.1莫来石/碳化硅复相泡沫陶瓷物相

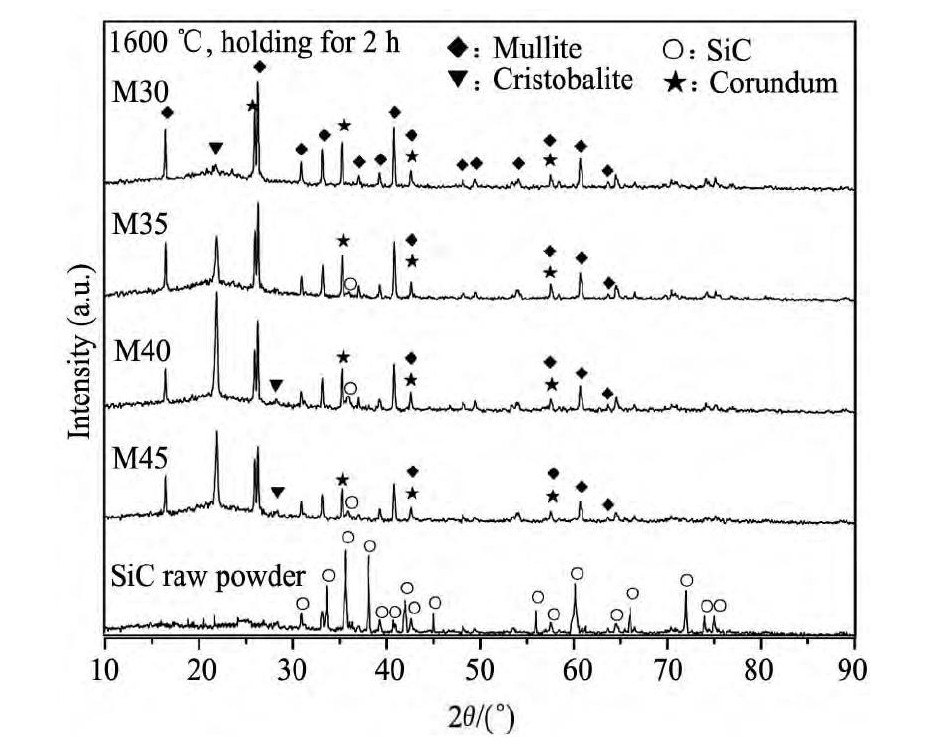

图1为Si C原料及不同碳化硅含量的泡沫陶瓷在1600 ℃下保温2 h后的XRD图谱。从图2可以看出,该温度下出现莫来石、刚玉、Si C和方石英4种相的衍射峰。试样M30的方石英相峰值弱于其他试样,其最强峰出现在试样M40,在1600 ℃ 的烧结温度下方石英相的峰值随着试样中碳化硅含量的增加呈现出先上升后下降的趋势。刚玉相和莫来石相在各试样中都存在,对比试样中刚玉相和莫来石相的峰值,并未随碳化硅添加量的不同发生明显变化。碳化硅相的衍射峰只存在个别试样中,对比发现只在试样M35,M40和M45中出现一个衍射峰,而试样M30中未发现。说明在陶瓷粉料烧结过程中,由于Al2O3比表面积高得多,即较高的粉末颗粒半径,Al2O3较其他颗粒溶解速率更快,在高Al含量硅质相的阶段初期阻碍核和方石英的生长,所以莫来石化反应初期熔融玻璃态的Si O2先与高能活性Al2O3在富Al熔融玻璃态区反应生成莫来石相,随后方石英晶核在富硅区生长,与玻璃态中残余的Al2O3继续反应直至反应结束,多余的Al2O3则以刚玉相形式被莫来石所包覆[14]。在高温空气环境中,碳化硅表面被氧化形成Si O2氧化层,之后重复以上反应过程致使试样中的碳化硅不断消耗,所以其衍射峰在较高碳化硅含量的试样中更为明显。由此推断莫来石/碳化硅复相泡沫陶瓷的烧结机制: 陶瓷粉料中的Si O2与Al2O3原位反应生成莫来石相,由于高温环境中的氧化作用,Si C表面氧化形成Si O2氧化层与高能活性Al2O3继续反应,随着陶瓷粉料中Si C量的不断补充,为莫来石相形核提供Si源,致使式 ( 1) 反应加剧,包覆在莫来石基体中的Si C颗粒起到固溶强化作用,阻碍了基体晶粒的长大,增加了晶核数量,有利于二次形核,使得莫来石基体晶粒细小,显微组织致密,而多余的Si O2形成方石英相存在于泡沫陶瓷中。

图1 原料粉体及不同碳化硅含量的泡沫陶瓷 XRD 图谱 Fig.1XRD patterns of raw powder and ceramic foams with different Si C contents

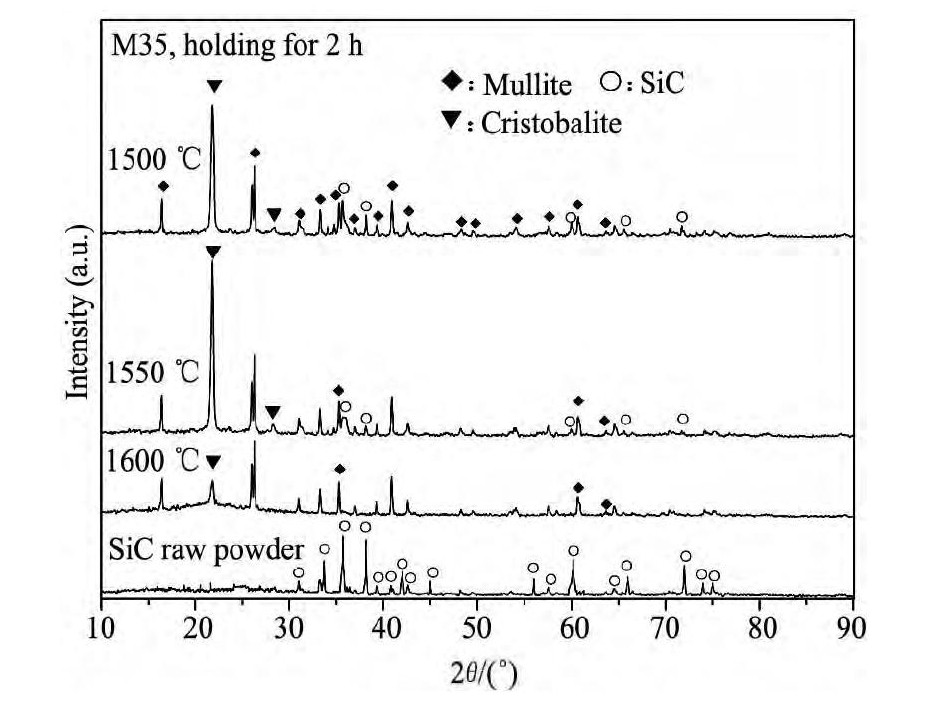

图2为试样M35在不同烧结温度下烧结2 h的XRD图谱。从图2可以看出,随烧结温度的改变,陶瓷材料中有两种相的峰值发生了明显变化。 当烧结温度为1500 ℃ 时,图2中第一强峰为方石英相,并伴随多处碳化硅相的弱峰,当烧结温度升至1600 ℃时,第一强峰转变为莫来石相且碳化硅相的衍射峰只有一处。方石英相衍射峰随烧结温度的变化呈现先升再降的趋势,而碳化硅相的衍射峰则是逐渐消弱。说明当处于较低烧结温度时, 莫来石化反应未完全充分,多余的玻璃态Si O2以方石英相的形态存在。由于氧化温度低的原因,碳化硅颗粒受氧气侵蚀的情况并不明显,但随着烧结温度的升高致使莫来石化反应加剧,碳化硅颗粒表面熔融玻璃态的Si O2氧化层厚度逐渐削弱, 使得其氧化程度加深[15,16,17],不断被消耗,而方石英也因与高能活性Al2O3反应生成莫来石相直至含量稳定。方石英能增强碳化硅颗粒之间的连接和改善泡沫陶瓷的强度,然而由于其较大的热膨胀系数,过量会对泡沫陶瓷的高温性能和力学性能有害。综合莫来石化学反应烧结程度和过量方石英的危害这两方面的考虑,可确定最佳烧结温度为1600 ℃。

图2 试样 M35 在不同烧结温度下的 XRD 图谱 Fig.2 XRD patterns of Sample M35 at different sintering temperatures

2.2莫来石/碳化硅复相泡沫陶瓷力学性能

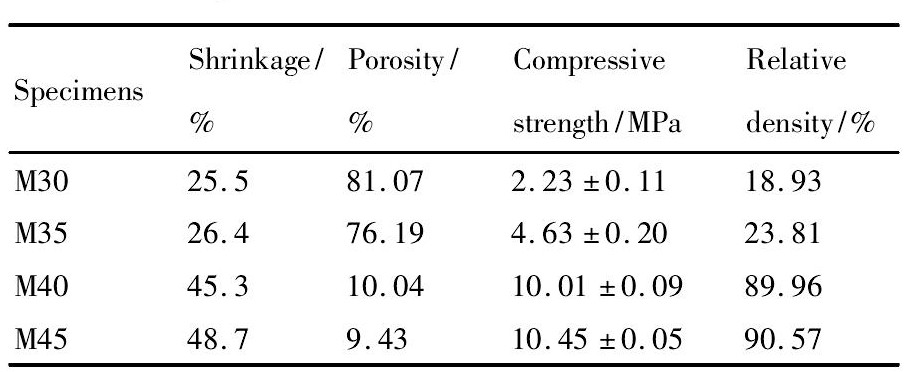

表2为不同Si C含量的泡沫陶瓷在1600 ℃ 下烧结2 h的性能表,可得试样的抗压强度范围为2. 23 ~ 10. 45 MPa,试样M45的抗压强度最高,同时试样在收缩率和孔隙率方面随Si C加入量的变化而变化明显; 对比试样M30和M35可以发现孔隙率成下降趋势,当碳化硅在陶瓷粉料中的比例升至40% 即试样M40时,孔隙率的数值发生骤降, 变为10. 04% ,对应的收缩率也随之上升,抗压强度成倍增加。原因在于Si C颗粒氧化衍生的Si O2在较高的烧结温度下形成低粘度的方石英液相, 当这些液相流入泡沫陶瓷孔隙中,加上Si C氧化和方石英化反应过程伴随体积膨胀的共同作用使得开口孔隙之间的距离变短,导致泡沫陶瓷孔隙率降低。由图1可知,试样M40中方石英相衍射峰高于其他试样,致使这种现象更加明显,而试样M45中Si C颗粒被氧化,致使体积膨胀是低孔隙率的主要原因。泡沫陶瓷本身的致密度和显微孔棱的强度决定了泡沫陶瓷抗压强度。随着陶瓷粉料中Si C含量的增加,碳化硅颗粒固溶强化莫来石基体的作用愈明显,对显微组织的致密化作用愈大,但当含量超过一定时,过多的Si C氧化产生多余的Si O2液相,即方石英相,对基体的力学性能造成有害影响。综合孔隙率和抗压强度两方面的考虑,满足高孔隙率下有高抗压强度的需求,陶瓷粉料中Si C含量为35% 时为最佳配比。

表2 在 1600 ℃烧结后泡沫陶瓷的性能 Table 2 Properties of ceramic foams sintered at 1600 ℃ 下载原图

表2 在 1600 ℃烧结后泡沫陶瓷的性能 Table 2 Properties of ceramic foams sintered at 1600 ℃

2.3莫来石/碳化硅复相泡沫陶瓷微观结构

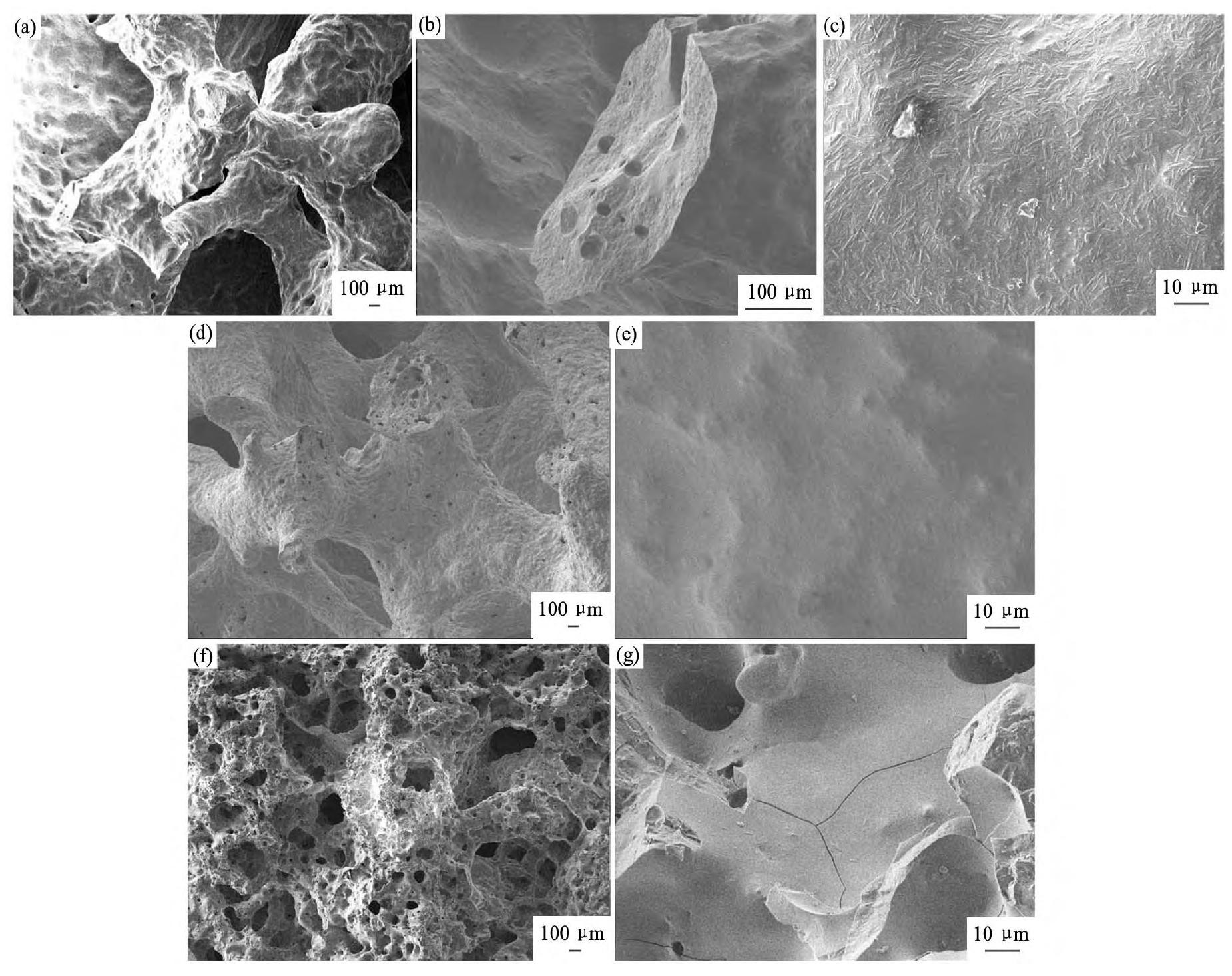

图3为陶瓷试样在1600 ℃ 下烧结2 h的SEM图像,从图3可发现,试样M30和试样M35都呈现出清晰孔棱结构,这与表2中两种试样的高孔隙率成对应关系,而图3中试样M40的孔棱则相对模糊并伴随着大量的孔洞,其原因是在Si C氧化反应的初级阶段,O2扩散至Si C的表面很容易产生Si O2和CO2这两种氧化产物。随着氧化反应的继续,Si O2膜的增厚和莫来石层的形成防止或减缓了氧气扩散,这将导致氧气的缺乏,使得氧化产物变为气态的Si O和CO。而这些气体被放出时,细小的气孔就会在基体表面上形成。当试样中碳化硅的含量逐渐增加时这种现象则会愈发明显。图3( b) 为试样M35孔棱的断面图,夹在中间的孔洞是由于有机泡沫在升温至600 ℃ 过程中被融化产生气体所致,这也是影响泡沫陶瓷力学性能的原因之一。图3( c) 中试样M35的基体上布满了针状莫来石相,这与Li等[18]利用原位反应生成莫来石相晶须即针状莫来石来强化陶瓷致密度是一致的。而试样M30和M40的基体表面则相对光滑,未发现明显的针状莫来石相,原因是在试样M30中,碳化硅颗粒对泡沫陶瓷基体固溶强化作用不明显,莫来石相二次形核的数量不多,故致密化程度低; 试样M40中则是过多的碳化硅在高温氧气环境中被氧化产生大量Si O2液相将基体表面覆盖。说明复相泡沫陶瓷的微观结构控制主要受碳化硅含量的影响,随着碳化硅含量的增加,陶瓷显微结构致密化程度呈增加的趋势,这与表2中试样的相对密度随碳化硅含量的增加而升高相对应。

图3 复相泡沫陶瓷孔棱微观结构图 Fig.3 SEM images of Samples M35,M30 and M40

( a) Reticulated foam structure of M35; ( b) Prismatic section of M35; ( c) Mullite surface of M35; ( d) Reticulated foam structure of M30; ( e) Mullite surface of M30; ( f) Reticulated foam structure of M40; ( g) Mullite surface of M40

3结论

1. 通过对莫来石 / 碳化硅复相泡沫陶瓷进行物相分析,确定复相泡沫陶瓷的烧结温度为1600 ℃ ( 保温2 h) ,复相泡沫陶瓷的微观结构控制主要受碳化硅含量的影响,随着陶瓷粉料中碳化硅增加,陶瓷显微结构致密化程度也增高。

2 . 从陶瓷的孔隙率和抗压强度两方面分析莫来石 /碳化硅复相泡沫陶瓷力学性能,当试样中Si C含量为35% 时,可获得孔隙率为76. 19% 、 抗压强度为4. 63 MPa的莫来石/碳化硅复相泡沫陶瓷。