铝锂合金的合金化与微观组织演化

来源期刊:中国有色金属学报2011年第10期

论文作者:郑子樵 李劲风 陈志国 李红英 李世晨 谭澄宇

文章页码:2337 - 2351

关键词:铝锂合金;合金化;微观组织;时效硬化;析出相

Key words:Al-Li alloy; alloying; microstructure; aging hardening; precipitation

摘 要:评述了铝锂合金的发展历程和应用以及我国铝锂合金研究所取得的成果。阐述了第3代铝锂合金的成分、微观组织和性能特点,讨论了合金化元素在调控铝锂合金微观组织进而改善性能方面的作用。大量研究表明,这些合金化元素可改变铝锂合金中原有析出相的大小、形状、分布,或刺激新强化相的析出,也可以细化晶粒、控制再结晶和晶粒取向。时效析出过程的本质和动力学在很大程度上取决于合金化元素之间的交互作用和合金原子的团簇化过程。

Abstract: The development history of Al-Li alloys and the achievements gained in China were reviewed. The composition, microstructure and properties of the third generation Al-Li alloys were reviewed as well, and in particular, the effect of alloying elements on the microstructure and the further improvement of the properties was discussed in detail. Numerous studies demonstrate that the alloying elements can modify the dimension, morphology and distribution of phases, or stimulate the precipitation of the new phase in Al-Li alloys, and in addition, are also able to refine the grain structure, control the recrystallization and grain orientation. Essentially, the nature and kinetics of the precipitation process depend on the interaction of alloying elements and the co-clustering sequence.

文章编号:1004-0609(2011)10-2337-15

郑子樵,李劲风,陈志国,李红英,李世晨,谭澄宇

(中南大学 材料科学与工程学院,长沙 410083)

摘要:评述了铝锂合金的发展历程和应用以及我国铝锂合金研究所取得的成果。阐述了第3代铝锂合金的成分、微观组织和性能特点,讨论了合金化元素在调控铝锂合金微观组织进而改善性能方面的作用。大量研究表明,这些合金化元素可改变铝锂合金中原有析出相的大小、形状、分布,或刺激新强化相的析出,也可以细化晶粒、控制再结晶和晶粒取向。时效析出过程的本质和动力学在很大程度上取决于合金化元素之间的交互作用和合金原子的团簇化过程。

关键词:铝锂合金;合金化;微观组织;时效硬化;析出相

中图分类号:TG146.2 文献标志码:A

ZHENG Zi-qiao, LI Jin-feng, CHEN Zhi-guo, LI Hong-ying, LI Shi-chen, TAN Cheng-yu

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The development history of Al-Li alloys and the achievements gained in China were reviewed. The composition, microstructure and properties of the third generation Al-Li alloys were reviewed as well, and in particular, the effect of alloying elements on the microstructure and the further improvement of the properties was discussed in detail. Numerous studies demonstrate that the alloying elements can modify the dimension, morphology and distribution of phases, or stimulate the precipitation of the new phase in Al-Li alloys, and in addition, are also able to refine the grain structure, control the recrystallization and grain orientation. Essentially, the nature and kinetics of the precipitation process depend on the interaction of alloying elements and the co-clustering sequence.

Key words: Al-Li alloy; alloying; microstructure; aging hardening; precipitation

新型铝锂合金由于具有密度低、弹性模量高、比强度高和比刚度高、疲劳裂纹扩展速率低和高、低温性能较好等特点,在航空航天领域得到广泛应用。目前,尽管面临复合材料的竞争,但铝锂合金由于自身的优势在未来仍将是很有竞争力的一类航空航天 材料[1-3]。

铝锂合金的研究和开发至今已有80多年的历史,其发展大致可分为3个阶段,相应出现的铝锂合金产品也划分为3代。第1阶段为初步发展阶段,在此阶段,美国Alcoa公司成功研制出2020合金,前苏联开发出BДA23合金。20世纪70年代,铝锂合金研制进入第2阶段,在此阶段,研制成功的铝锂合金主要有1420、2090、8090、8091和2091合金等。由于第2代铝锂合金存在各向异性严重、塑韧性水平较低、热暴露后会严重损失韧性,综合性能和价格难以与原有2000系、7000系铝合金竞争,除前苏联的1420合金在Mig-29,Su-27,Su-35等军机上获得较广泛应用外,欧美开发的大部分第2代铝锂合金都未获得大量应用。进入20世纪90年代以后,美国、法国和俄罗斯在总结过去铝锂合金研究的基础上,根据新的应用需求背景调整研究思路,开发出了一系列具有高综合性能的铝锂合金。近20年来,在美国铝业协会注册的新型铝锂合金主要有2097、2197、2297、2397、2099、2199、2195、2196、2098、2198和2050等合金,此外还有俄罗斯的1460、1464和1469等合金,这些合金可统称之为第3代铝锂合金[4-6]。

我国铝锂合金的研究工作始于20世纪80年代,从“七五”开始,铝锂合金的研究正式列入国家的相关科技计划,并且连续几个“五年计划”持续立项支持。本文作者(中南大学)主持的课题组与西南铝业集团有限责任公司、航材院以及航天703所等单位合 作,在国家相关课题支持下,除跟踪研究了一系列国外第2代和第3代铝锂合金之外,还针对我国航天航空的应用背景和性能要求,研究了具有自主知识产权的新型铝锂合金,该合金具有良好的综合性能,得到国家有关主管部门的高度评价。

近30年来,中南大学围绕铝锂合金的成分设计、合金化原理、熔炼铸造、加工变形、热处理、疲劳、断裂、腐蚀及焊接等方面的基础理论问题进行了深入系统的研究,在国内外权威刊物和国际会议上发表了一系列文章,铝锂合金应用基础研究与国外基本保持相当水平。除了在铝锂合金基础研究方面取得很多成果之外,我国还建成了铝锂合金工业化生产的专用设备体系,突破了工程化研制与生产中的一系列关键技术,包括大规格铝锂合金铸锭的工业化熔炼铸造技术,铝锂合金板材工业化生产的关键技术,铝锂合金大直径管材、深冲模锻件生产的关键技术及铝锂合金型材(包括薄壁型材)生产技术等。在铝锂合金应用方面也取得了重大进展,国产铝锂合金材料在我国一些重要航空航天飞行器上获得应用。基础研究和工程化研制与应用中取得的成果,使我国与美、法、俄一样,成为能工业化生产和应用先进铝锂合金的少数几个国家之一。

铝锂合金的性能取决于成分、热处理和加工制备技术,合金成分和加工制备技术的设计取决于对铝锂合金微观组织和合金化机理的认识。本文作者将重点介绍包括作者在内的各国研究者运用TEM、HREM 及3DAP等先进微观分析手段和计算机模拟技术,在铝锂合金的合金化和微观组织形成与演化方面开展的研究,讨论合金化元素在调控铝锂合金微观组织进而改善性能方面的作用机理,期望能为今后高性能铝锂合金和其他铝合金的研究和开发提供一些思路和借鉴。

1 第3代铝锂合金的成分、基本特性和用途

1.1 第3代铝锂合金的成分和组织特点

商用铝锂合金依其主成分可分为Al-Li-Mg系、Al-Li-Cu-Mg系和Al-Li-Cu系3个合金系列。其中,Al-Li-Mg系和Al-Li-Cu-Mg系合金主要为第2代铝锂合金,第3代铝锂合金属Al-Li-Cu系合金。第2代铝锂合金由于其Li含量较高(>2%,质量分数)而其他元素含量低,时效后的主要强化相是δ′相。第3代铝锂合金的Li含量较低(<2%,质量分数),而Cu含量较高(一般>3%,质量分数),此外,还添加了少量Mg、Mn、Zn、Ag及Sc等微合金化元素,其时效组织与第2代铝锂合金的明显不同。Al-Li-Cu系合金的析出顺序和强化相的种类在很大程度上取决于Cu/Li比,其析出过程见表1[7]。

表1 Al-Li-Cu合金的析出过程

Table 1 Precipitation sequences in Al-Cu-Li alloys

第3代铝锂合金的组织模式图如图1所示[8];典型的实际析出组织如图2所示[9]。其基本特征是由多种不同尺度、不同结构、不同位向和形态的相组成,并且希望这些析出相在强韧化和提高其他性能方面发挥协同作用。第3代铝锂合金中的主要析出相包括δ′、β′、θ′、T1、S′和Al20Cu2Mn3相等。由于微观组织的不同,导致第2代和第3代铝锂合金性能存在很大差别。

1.2 第3代铝锂合金的性能特点和用途

第3代铝锂合金的性能不仅优于第2代铝锂合金的,也明显优于航空航天部门使用的一些传统铝合金的。第3代铝锂合金具有以下特点:密度低、模量高;强度-韧性平衡良好;耐损伤性能优良;各向异性小;热稳定性好;耐腐蚀;加工成形性好。

图3所示为我国自主开发的第3代铝锂合金2A97与目前航天航空用铝合金疲劳裂纹扩展速率的对 比[10]。由图3可知,在?K相同的条件下,2A97 T851态合金的疲劳裂纹扩展性能明显优于7449-T7951合金的,与AA6156-T6及2E12(国产2524合金)-T351态合金相差无几,并具有更高的门槛值ΔKth,但强度却比2524-T351的高100 MPa以上,在T4状态下,2A97合金的抗疲劳裂纹扩展性能更佳。

图1 第3代铝锂合金的组织结构模式[8]

Fig.1 Microstructure modelling of the third generation Al-Li alloy[8]

图2 第3代铝锂合金(2099)中几种主要强化相的TEM形貌[9]

Fig.2 Main strengthening precipitates in 2099 Al-Li alloy[9]: (a) ![]() dark field image; (b)

dark field image; (b) ![]() bright field image, θ′, β′ phase; (c)

bright field image, θ′, β′ phase; (c) ![]() bright field image, T1 phase; (d)

bright field image, T1 phase; (d) ![]() dark field image, T1 phase

dark field image, T1 phase

图3 2A97与2E12、6156、7449合金疲劳裂纹扩展速率比较[10]

Fig.3 Comparison of fatigue crack growth rate of Al-Li alloy 2A97 and commercial alloys 2E12, 6156 and 7449 for aerospace use[10]

铝锂合金的疲劳裂纹扩展途径具有明显的晶体学特征,裂纹在穿过大角度晶界时发生不同程度的偏转和分叉(见图4[11]),导致裂纹扩展途径曲折,从而提高裂纹扩展抗力。先进铝锂合金含有δ′、GP区、θ′、S′及T1等多种析出相,在循环加载时,这些析出相与位错发生强烈的交互作用,有效地分散了位错的共面滑移,削弱了由位错塞积导致的局部应力集中,从而使其具有较高的损伤容限[12-14]。

部分第3代铝锂合金已取代传统铝合金,用于F16、F22、F35、A380、C-系列等先进军机和民机以及航天飞机、运载火箭、导弹及卫星等航空航天领域。如2197合金用于F-16战机的后机身舱壁,克服了原来采用2124合金疲劳寿命不足、服役时间达不到 8 000 h的缺点,从而降低了舱壁的更换频率和维修时间,满足了飞机的使用寿命要求,同时也降低了飞机服役成本[15] 。同属于第3代的2099-T8511和2196-T8511铝锂合金挤压型材已用于A380的地板结构(见图5)、座椅导轨、辅助导轨、紧急舱地板等部 位[16]。1998年发射的“发现号”航天飞机外储箱(直径8.4 m,长46.1 m)采用了第3代铝锂合金2195合金取代2219合金,使航天飞机质量减少3.6 t,从而大大节约了发射成本[17]。

图4 2197铝锂合金疲劳裂纹早期扩展EBSD像[11]

Fig.4 EBSD tomography of fatigue crack growth in Al-Li alloy at early stage[11]

图5 A380采用的铝锂合金地板结构[16]

Fig.5 Al-Li alloy application in A380 floor structure[16]: (a) A380 floor structure; (b) Floor beams fabricated by 2196 Al-Li alloy

改善铝锂合金性能的有效方法之一是通过合金化调控微观组织。大量研究表明:某些元素的微量甚至痕量添加,都会显著影响铝锂合金的组织和性能,如改变原有析出相的大小,形状、分布和体积分数,或生成新的强化相以及细化晶粒、控制再结晶和晶粒取向等[18-20]。

2.1 Cu和Li的作用

Cu和Li在铝锂合金中除起固溶强化作用外,主要是作为δ′(Al3Li)、T1(Al2CuLi)、θ′(A12Cu)等强化相的构成元素促进这些相的析出,Cu/Li比的不同会改变这些相的体积分数与分布,Cu能减小无沉淀带宽度,提高合金强度和改善塑韧性[21]。

但Cu含量过高会产生中间相使韧性下降、密度增大;Cu含量过低不利于减弱局部应变和减小无沉淀带宽度,故Al-Li合金中的Cu含量一般为2%~4%(质量分数)。

2.2 Ag和Mg的作用

在Al-Cu-Li合金中单独添加少量Ag其强化作用很小,单独加入Mg有较大的强化作用,同时添加少量Ag 和Mg,产生更大的时效强化效应[22] (见图6)。Mg的强化作用源于Mg能加速GP区的形核,从而促进T1相的析出,同时抑制δ′的生长速率,使δ′相更加细小、弥散[23-26]。YOKOTA等[23]通过计算机模拟发现,Mg原子优先存在于Li原子周围,并吸引空位,形成Mg-Li-空位团簇。这些原子团簇进一步吸引Li原子,为δ′相的形成提供形核点。HIROSAWA等[24]则认为,由于Mg原子与空位以及Cu原子之间的交互作用,在淬火后形成许多Cu-Mg-空位复合团簇,降低了GP区形成激活能,加速了{111}α面上GP区的 形成,这些GP区作为T1相的形核位置促进其析出。李艳芬等[25]的研究认为,Mg降低铝的层错能有利于层错的形成,T1相能在层错上形核析出,与δ′及θ′等其他强化相相比,T1相的强化效应更大[26]。

图6 Ag和Mg添加对 Al-Cu-Li合金时效硬化的影响[22]

Fig.6 Effect of Ag and Mg additions on aging behavior of Al-Cu-Li alloy[22]

Ag 和Mg同时添加的显著时效强化效应主要是改变了Al-Cu-Li合金的时效析出过程,促进T1相的弥散析出以及θ′和S′相的均匀细小析出,从而使合金具有更高的强韧性。关于Mg和Ag促进T1相析出的作用机理有多种观点[27-30]。本文作者的研究表明,时效时Ag和Mg原子形成Ag-Mg团簇,为T1相形核起到“催化”和“桥梁”作用。时效初期,Ag和Mg在基体{111}α面上偏聚,由于Ag和Mg之间的强交互作用形成Ag-Mg原子团簇,同时又由于Li和Ag以及Cu和Mg之间的强交互作用和尺寸效应促使Li和Cu原子不断向Ag-Mg原子团簇扩散,从而提供了T1相形核所需要的结构和成分条件。形核后T1相长大过程中Ag和Mg原子进一步扩散至T1/α界面,使{111}α面上的错配应变降至最小,从而使随后的长大更加容易[ 31-34]。

图7所示为3DAP分析得到的2050合金T6峰时效态下主要元素的原子分布图[34]。由图7可以看出,合金中有明显的Mg原子团簇和Ag原子团簇,且Mg和Ag原子团簇位置具有对应关系。这说明合金中Mg和Ag原子确实形成了复合团簇。对图7(a)中所示板条相(T1相)的3DAP成分分析可知,这种板条相的组成包括Al、Cu、Li、Mg及Ag(见图7(d)和(e))。且Mg和Ag原子在T1/α界面发生偏聚;这与MURAYAMA和HONO[35]的实验结果一致。

2.3 Zn的作用

Zn具有固溶强化和时效强化作用。由于Zn能增加δ′与基体的错配度,降低Li在基体中的固溶度,从而能促进δ′的析出,并使其粗化长大速率减小[36-38]。Zn还能促进S′和T1相的析出,从而提高其强塑性[38]。2197合金由于同时含有少量的Mg和Zn,能同时促 进δ′ 相、GP区和T1相的析出,Mg和Zn具有类似同时添加Mg和Ag的作用[39-40]。

图8所示为Al-2.8Cu-1.48Li-0.37Mg-0.53Zn-0.25Mn-0.12Zr合金经175 ℃时效40 h后的3DAP原子分布图[41]。由图8可以看出,合金中存在不同位相的析出相,TEM观察证明其分别为θ′相和T1相,此外,也可以看出Cu、Li、Mg和Zn元素原子在这些相中的分布。对图8(a)所框定的板条相的3DAP分析可知,这种析出相为T1相,Mg和Zn原子在T1相附近偏聚,说明Mg和Zn原子团簇对T1相的析出具有一定的促进作用。

图7 2050合金T6状态下时效26 h的三维原子探针(3DAP)元素分布图[34]

Fig.7 3DAP atom distribution in 2050-T6 Al-Li alloy[34]: (a), (b), (c) Atom distribution of Cu, Mg and Ag, respectively (18 nm×20 nm×82 nm); (d) Atom distribution map in T1 phase; (e) 1D concentration profile in T1 phase

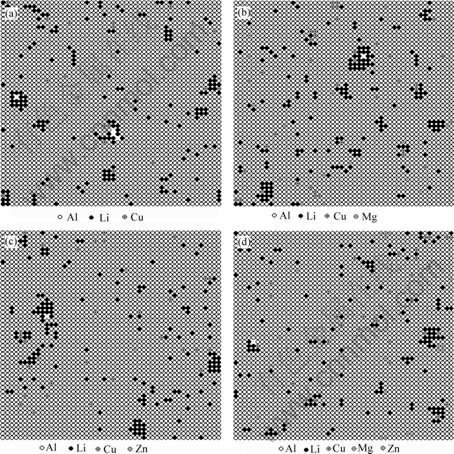

图9所示为Al-1.2Cu-5.7Li-(0.4Mg)-(0.2Zn)(摩尔分数,%)合金时效早期的原子团簇在(100) 晶面上分布形态模拟结果图[33, 41]。由图9可知,Al-1.2Cu-5.7Li合金中由于存在大量Li,出现大量的Li原子团簇、Li-Cu原子对以及空位团,且空位团簇多出现在Li原子团簇附近,形成共生形态(见图9(a))。微量Mg的加入后,出现明显的Cu原子团簇,且空位多与Cu-Mg原子团簇形成共生形态,Mg原子多以Mg-Li原子对及Mg-Cu-Vacancy复合体形式存在(见图9(b))。当在Al-1.2Cu-5.7Li合金中单独添加0.2Zn时,时效初期原子与空位的分布形态没有明显的差别,合金中出现明显的Li原子团簇,没有明显的Cu原子团簇(见图9(c))。当合金中同时加入0.4Mg和0.2Zn时,Mg和Zn都出现明显的团簇化,并出现明显的Mg-Zn-Vacancy复合团簇(见图9(d))。Li和Zn以及Cu和Mg之间较强的交互作用,促使Li和Cu原子不断向Mg-Zn原子团扩散,从而提供了T1相形核所需要的结构和成分条件,Mg-Zn原子团簇和Ag-Mg原子团簇一样,在促进T1相析出方面具有类似的作用。模拟结果与3DAP分析结果一致(见图8)。

图8 Al-2.8Cu-1.48Li-0.37 Mg -0.53Zn-0.25Mn-0.12Zr合金在175 ℃时效40 h后的3DAP元素分布图[41]

Fig.8 3DAP atom distribution of Al-2.8Cu-1.48Li-0.37Mg- 0.53Zn-0.25Mn-0.12Zr aged at 175 ℃ for 40 h[41]: (a), (b), (c), (d) Atom distribution of Cu, Li, Mg and Zn, respectively (14.5 nm×14.8 nm×160 nm); (e) 1D concentration profile in Tl phase

图9 Al-Cu-Li-(Mg)-(Zn)合金时效早期(100)晶面上的二维原子簇形态[33, 41]

Fig.9 Atom distribution from random (100) plane in Al-Cu-Li-(Mg)-(Zn) alloy during initial aging stage[33, 41]: (a) Al-1.2Cu-5.7Li alloy; (b) Al-1.2Cu-5.7Li-0.4Mg alloy; (c) Al-1.2Cu-5.7Li-0.2Zn alloy; (d) Al-1.2Cu-5.7Li-0.4Mg-0.2Zn alloy

Zn的添加还能改善合金的腐蚀性能,使剥落腐蚀和应力腐蚀阻力增加。其原因是Zn促进富Cu相从基体中析出,减少基体中Cu的过饱和度,使局部微电位差缩小。Zn可溶入晶界粗大的T1相中,也可能溶入亚晶界和基体中的T1相中[42-43],Zn的溶入可能直接影响T1相的电化学性能。含少量Zn的2099合金样品在未包铝的情况下,即使在海岸边暴露14 a也仅发生均匀的点蚀[44]。

2.4 In,Cd和Ge的作用

Cd和Li的同时加入能显著提高Al-Cu合金的时效强化效果,由此产生了第一个工业铝锂合金2020(Al-4.5Cu-1.1Li-0.5Mn-0.2Cd)[45]。研究表明,时效初期析出高弥散度的Cd粒子能促进TB′ (Al7.5Cu4Li)和θ′相的析出[46]。

CASSADA等[47]研究了在二元Al-Li合金中添加少量Ge的作用,表明0.1at%Ge导致Li在Al中固溶度增大,时效时形成棒状Ge粒子可分散位错滑移,提高合金塑性。

RAHO和HANIFI[48]研究了0.2%In(质量分数)对Al-Li合金中δ′相形成动力学的影响,认为微量In元素将阻碍δ′相的析出,主要是因为In与空位之间的强结合可能使In与Li和空位形成团簇,因而自由Li原子减少,而团簇化的Li原子扩散困难,导致δ′相形核的推后。BLACKBURN和STARKE[49]发现将In添加到Al-Cu-Li合金中可以使T1及θ′细小弥散析出,提高时效效果。MUKHOPADHYA等[50]及SANKARAN和LAIRD[51]认为,时效早期In以细小的球形粒子从母相中析出,然后这些粒子作为θ′相或T1相的非均匀形核位置。BOUKOS和ROCOFYLLOU[52]在8090合金中添加In后,发现添加0.5%In(质量分数)使合金在185 ℃的峰时效硬度提高了20%。微观组织研究发现,In能使Li在Al中的溶解度增大,细化δ′相;同时使S′相的形核率增加,细化S′相。

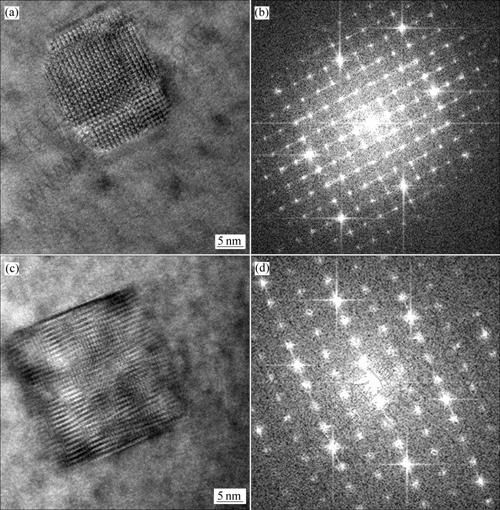

本文作者所在的课题组在研究A1-3.5Cu-1.0Li- 0.5In合金的析出行为时发现了一种新的立方相[53-55]。图10所示为含 In 和不含 In合金在T6态175 ℃峰值时效下的透射电镜明场像[54]。未添加微量元素In时合金的主要析出相是T1相(见图10(d))和少量θ′相(见图10(b)),无方块相析出;加入0.5%In(质量分数)后合金组织发生了根本性的改变:T1相数量较稀少(见图10(c)),取而代之的是一种弥散分布的方块相;同时θ′相析出数量也较无 In 合金有所增加(图10(a))。说明In的加入主要导致方块相的析出,同时也促进θ′相的析出,但抑制T1相析出。这种方块相在过时效时长大也不明显,说明方块相具有很好的稳定性。此外,在T8时效峰值状态,含 In 和无 In 合金组织无明显差别,同样析出细小、弥散的T1相与θ′相,说明时效前的预变形大大削弱In的微合金化作用。方块相的3DAP分析结果如图11所示[54]。方块相含有Al、Cu和Li,Cu的含量大约为30%(摩尔分数),Li 为10%(摩尔分数)。这与EDX分析结果一致。

图10 Al-Cu-Li和Al-Cu-Li-In合金在175 ℃峰值时效的TEM像[54]

Fig.10 TEM images of Al-Cu-Li-In((a), (c)) and Al-Cu-Li((b), (d)) alloy under peak-aged condition at 175 ℃[54]: (a), (b) ![]() ; (c), (d)

; (c), (d) ![]()

图12所示为方块相不同方向的高分辨像及其相应的FFT图[55]。![]() 方向FFT证明

方向FFT证明![]() ,

,![]() 和

和![]() 这套斑点为方块相所产生,另外,

这套斑点为方块相所产生,另外,![]() 方向FFT显示方块相另一方向斑点组成为

方向FFT显示方块相另一方向斑点组成为![]() ,

,![]() ,

,![]() 。

。

根据各种测试分析研究结果,本文作者确认这种方块相为一种新的立方相,命名为χ相,其晶格常数约为0.84 nm,与基体位向关系为![]() ,

,![]() ,成分可表示为Al5Cu6Li2。

,成分可表示为Al5Cu6Li2。

图11 含In合金经175 ℃时效24 h后方块相3DAP元素分布图[54]

Fig.11 3DAP atom distribution of cubic phase in Al-Cu-Li-In alloy aged at 175 ℃ for 24 h[54]: (a) Cu; (b) In (10.5 nm×11.1 nm×95.8 nm); (c) Cubic phase (5 nm×5 nm×28 nm); (d) 1D concentration profile in cubic phase

图12 方块相高分辨TEM图像及其相应的FFT[55]

Fig.12 High resolution TEM image and corresponding FFT of cubic phase[55]: (a), (b) ![]() ; (c), (d)

; (c), (d) ![]()

立方相的析出与T1相呈竞争关系,立方相在基体内均匀形核,而片状T1相主要在位错或其他非均匀形核位置形核长大。In与空位间的强相互作用使其在淬火态或时效早期捕捉了大量空位,从而减少了T1相形核所需的位错环,间接地减小了T1相析出动力,从而抑制T1相析出。此时不再有T1相争夺立方相形核所需的Cu和Li原子,使这种立方相得以大量析出。

2.5 Mn的作用

Mn和Zr一样,主要是形成弥散质点,Mn加入Al合金中,可以形成Al6Mn和Al20Cu2Mn3等弥散相,这些弥散相与Al基体共格,从而控制再结晶和晶粒大小。第3代铝锂合金中少量Mn的添加形成的弥散相粒子,还可分散共面滑移,使滑移更加均匀,在降低各向异性中起重要作用[56]。但围绕Al6Mn存在PFZ,说明此相可作为δ的形核促媒,对塑性不利[57]。

2.6 Ce和La等稀土元素的作用

在铝锂合金中添加微量La、Ce和Y等稀土元素,可不同程度地改善铝锂合金的强度、塑韧性和晶粒尺寸,减小Fe等杂质的不利影响,并且降低铝锂板材 的各向异性。研究表明[58-60]:Ce和La能减少2090、 8090等合金中Na和K等杂质引起的晶界弱化,改善合金的断裂韧性,Ce在晶界偏析,抑制晶界附近Li等溶质原子的贫化,从而使晶界无沉淀析出带宽度减小,改善合金本征疲劳裂纹扩展抗力。Ce能提高Cu原子结合能,使T1相细化和弥散化;此外,Ce部分取代δ′相中的Li原子后能增加δ′相{111}面的层错倾向,降低{111}面的反相畴界能。这两个原因有助于抑制共面滑移、提高塑性。

2.7 Sc和Zr的作用

Sc既是3d过渡族金属,又是稀土元素,所以Sc在铝及铝合金中兼具这两类元素的作用。在铝锂合金中添加少量的Sc可以形成LI2型共格Al3Sc粒子;当Sc和Zr同时加入时,还会形成极细的三元共格相Al3(Sc1-x, Zrx)[61-65]。这些粒子可以细化晶粒、抑制再结晶、改变强化相的尺寸、形貌和分布状况,如析出Al3Li/Al3Zr/Al3Sc复合相粒子,促使T1相在小角度晶界上大量析出,从而使得T1相更加细化;此外,也促进S′相的析出和均匀弥散分布,从而提高合金的强度、塑性、抗蚀性和焊接性以及降低热裂纹敏感性。

3 铝锂合金的搅拌摩擦焊组织

当铝锂合金采用传统的熔焊工艺焊接时,由于材料的熔化和凝固容易出现焊接缺陷,如气孔和热裂纹等,材料中锂也易于烧损,导致焊接接头的强度远低于母材的。搅拌摩擦焊接(FSW)是一种新型的固态连接技术,由英国焊接研究所(TWI)发明。采用搅拌摩擦焊焊接铝锂合金,可以获得高质量的焊缝,同时简化焊接工艺,节约成本。国外铝锂合金的搅拌摩擦焊技术发展迅速,已在航空航天工业中获得应用[66]。在搅拌摩擦焊接过程剧烈搅拌和热循环的作用下,焊缝区域会形成微观组织各异的区域,包括焊核区(WNZ)、热机影响区(TMAZ)、热影响区(HAZ)和基材区(BM)。焊缝区的微观组织决定其宏观性能(强度、腐蚀和疲劳性能等),因此,研究铝锂合金搅拌摩擦焊焊缝微观组织的演化极其重要,这对于设计和开发新一代的铝锂合金也具有实际的指导意义。国外研究者开展了部分铝锂合金搅拌摩擦焊焊缝区微观组织的研究[67-71]。SHUKLA和BAESLACK[67]研究了1 mm厚的2195-T8合金搅拌摩擦焊接头各区域的析出相分布,表明在焊核区T1相、S′相、β′相溶解,有少量δ′相析出;而在热影响区,T1相部分溶解,θ″、β′和S′全部溶解,δ′相重新析出,基材析出大量T1相和少量θ′相,焊缝析出相的演化与其显微硬度的变化密切联系,如图13所示。STEUWER等[68]研究了5 mm厚2199-T8E74合金的搅拌摩擦焊接头微观组织;发现基材中主要析出T1相,同时有少量δ′相,在焊核区没有观察到T1或者δ′相,在热影响区,T1相与基材差异不大,但未观察到δ′相。这些研究表明,在搅拌摩擦焊接过程中焊缝不同区域由于经历了不同的热及机械历程,析出相分布各异,主要强化析出相的粗化或者溶解导致焊接接头局部区域显微硬度的变化。

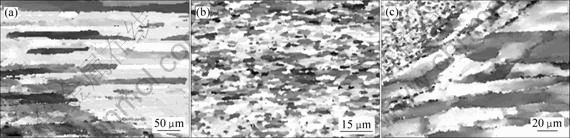

本课题组通过优化焊接工艺参数,成功实现了一种2 mm厚新型铝锂合金的搅拌摩擦焊接,获得了成型美观、无内部缺陷的焊缝,接头强度达到母材的80%以上(见表2)[71],焊缝横截面的宏观金相照片如图14(a)所示。图14(b)所示为焊缝横截面的二维硬度分布,表明焊缝各个区域内显微硬度差异明显:基材硬度最高(约为165 HV),焊核区硬度较低(约为130 HV);热影响区内,从基材到焊核,硬度逐渐降低;热机影响区硬度最低,约为120 HV。采用电子背散射技术(EBSD)、透射电镜(TEM)和三维原子探针(3DAP)等技术表征和分析了焊缝区晶粒结构和析出相的演变。结果表明:基材为典型的薄饼状部分再结晶组织,焊核区为极其细小的等轴再结晶晶粒,晶粒平均尺寸约为2.3 μm,热机影响区晶粒产生扭曲变形(见图15),细小的再结晶晶粒在原始晶粒晶界处形核;基材主要强化相为T1相,同时观察到少量的S′和θ′相;热影响区内T1相仍然保留,但尺寸变小;在焊核区和热机影响区内析出相全部溶解,3DAP结果表明,焊核区内各元素均匀分布(见图16),焊核区析出相的溶解导致其显微硬度降低。

图13 2195-T8合金搅拌摩擦焊焊缝前进侧显微硬度分布和析出相分布的总结[70]

Fig.13 Hardness profile (advancing side) and photomacrograph showing summary of precipitation evolution in friction-stir welded thin-sheet 2195-T8

表2 铝锂合金基材和搅拌摩擦焊焊缝的力学性能[71]

Table 2 Mechanical properties of Al-Li base material and its friction-stir welds[71]

图14 焊接接头横截面宏观形貌及接头二维硬度分布[71]

Fig.14 Macrostructures of cross-section of weld(a) and 2D micro-hardness distribution(b)[71]

图15 基材、焊核和热机影响区的EBSD取向分布图[71]

Fig.15 EBSD inverse pole figures[71]: (a) Base material; (b) Weld nugget zone; (c) Mechanical heat affected zone

图16 焊核区的微观组织[71]

Fig.16 Microstructures of weld nugget zone[71]: (a) TEM bright; (b) Diffraction pattern; (c) 3DAP results

4 铝锂合金研究展望

2009年,空客公司材料和加工集成部的负责人 Roger Digby在一次国际会议上正式提出了第4代铝锂合金的概念。所谓第4代铝锂合金的成分特点是其Li含量比第3代铝锂合金的更低,而性能的最大特点是在裂纹扩展速率、疲劳性能以及弹性模量等与第3代铝锂合金的相当条件下,具有更高的静强度(尤其屈服强度)和更优的断裂韧性。因而在取代现有传统铝合金、用于未来航空航天飞行器方面具有更大的优势,目前,Alcoa和Alcan两大铝业公司正在开展第4代铝锂合金的研究。

据2010年12月1日中新网等多家网站报道,我国拥有自主知识产权的C919大型商用客机的铝锂合金机身等直段部段于当日在中航工业洪都大飞机部装厂房顺利下线(见图17),机身段采用先进的铝锂合金材料,这在国内民机应用上尚属首次。C919机身等直段部段的研制成功,不仅验证了相关的工程设计及制造工艺方案,还为C919大型客机项目铝锂合金等新材料的应用、适航审查积累了宝贵经验,也为推动我国铝锂合金研究、生产和应用带来了新机遇。

图17 C919大型客机铝锂合金机身等直段部段照片

Fig.17 Photo of fuselage segments of C919 aircraft manufactured using Al-Li alloy

我国的铝锂合金研究虽然取得了很大成绩,但由于研究经费投入和体制等诸多原因,其总体研究水平,尤其是工程化研制和生产的整体技术水平和工装设备条件目前仍低于国外先进水平。主要表现在如下几个方面。

1) 可供航天航空工业选用的成熟铝锂合金材料和产品规格品种有限

目前,美国、法国和俄罗斯研制出的工业牌号铝锂合金有30多个,其中许多合金已在军机和民机以及航天飞机、导弹和卫星上获得广泛应用。而我国目前进行了系统工业化试制并获得应用的铝锂合金牌号有限,且产品种类少、尺寸小,如厚度60 mm以上的厚板和宽1 500 mm以上的薄板,尚未实现工业生产,因而远不能满足航天航空的应用需求。

2) 基础研究相对薄弱,研究工作的系统性、完整性和深入程度有待加强

我国用于铝锂合金基础研究的经费有限,导致铝锂合金基础研究的系统性、完整性和深入程度有待提高。如在铝锂合金的成分设计与优化、加工热处理工艺优化和新的热处理状态开发、材料的性能与环境的适应性、材料服役性能与评价等方面的基础数据积累不够,难以为航空航天设计部门提供系统和完整的基础数据资料作为设计依据。

3) 铝锂合金成本偏高,产品质量的稳定性需提高

由于缺少大批量系统性铝锂合金工程化研究和生产的技术积累,加上工装设备条件低于国外先进水平,致使铝锂合金成材率偏低,不同批次产品质量不稳定,废料回收技术未完全突破,因而铝锂合金价格偏高,在一定程度上限制了铝锂合金的推广应用。

4) 应用技术研究相对落后,应用领域有待扩展

针对航空航天应用特点,在铝锂合金的焊接、滚弯、化铣、旋压和时效成形等成形连接技术方面开展的应用研究有限,特别是针对一些典型航空航天铝锂合金构件,如大型燃料贮箱和框架等的集成制造技术尚未完全突破。

本文作者认为,未来我国铝锂合金研究的思路应该是以大飞机和空间探测等航天航空技术发展的需求为契机,加强高性能铝锂合金的基础研究,深入研究铝锂合金的成分、生产加工工艺、微观组织和性能之间的关系和合金设计准则,研发有自主知识产权的超高强铝锂合金、高损伤容限铝锂合金、高成形性可焊铝锂合金等新型合金,开发新的热处理技术和状态,建立铝锂合金服役性能评价体系,进一步突破铝锂合金工程化生产中的共性关键技术,提高铝锂合金研发的自主创新能力和自主保障能力,完善铝锂合金研发平台和工装设备条件,加快铝锂合金的应用技术研究,扩大铝锂合金的工程应用范围。有理由相信,随着未来我国航空航天工业的发展,在国家相关部门的课题支持下,我国新一代铝锂合金的研究、生产和应用必将进入一个发展新时期。

REFERENCES

[1] 郑子樵, 张伟斌, 崔 祺. 航空航天工业中的铝锂合金[J]. 材料科学与工程, 1990, 8(2): 20-25.

ZHENG Zi-qiao, ZHANG Wei-bin, CUI Qi. Aluminium-lithium alloy for the aerospace industry[J]. Materials Science and Engineering, 1990, 8(2): 20-25.

[2] WILLIAMS J C, STARKE Jr E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51: 5775-5799.

[3] LEQUEU P. Advances in aerospace aluminum[J]. Advanced Mater and Processes, 2008(2): 47-49.

[4] ALTENKIRCH J, STEUWER A, WITHERS J. Process- microstructure-property correlation in Al-Li AA2199 friction stir welds[J]. Science and Technology of Welding and Joining, 2010, 15(6): 522-527.

[5] WARNER T. Recently-developed aluminium solutions for aerospace applications[J]. Materials Science Forum, 2006, 519/521: 1271-1278.

[6] FRIDLYANDER I J. Aluminum alloys in aircraft in the periods of 1970—2000 and 2001—2015[J]. Metal Sci and Heat Treatment, 2001, 43(1/2): 6-10.

[7] SANKARAN K K, O’NEAL J E. Structure-property relationships in Al-Cu-Li alloys[C]//SANDERS T H Jr, STARKE E A Jr. Al-Li alloys Ⅱ. Warrendale, PA: Met Soc AIME, 1984: 393-405.

[8] GIUMMARRA C, THOMAS B, RIOJA R J. New aluminum lithium alloys for aerospace applications[C]//Proceedings of the Light Metals Technology Conference. Ottawa, 2007: 24-26.

[9] 朱小辉. 新型铝锂合金(2099和2196合金)挤压材组织与性能研究[D]. 长沙: 中南大学, 2008.

ZHU Xiao-hui. Study of microstructure and properties of new Al-Li alloys 2099 and 2196 extrusions[D]. Changsha: Central South University, 2008.

[10] 钟 申, 郑子樵, 廖忠全, 蔡 彪. 时效制度对2A97 铝锂合金强韧性的影响[J]. 中国有色金属学报, 2011, 21(3): 546-553.

ZHONG Shen, ZHENG Zi-qiao, LIAO Zhong-quan, CAI Biao. Effects of aging treatment on strength and fracture toughness of 2A97 aluminum-lithium alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 546-553.

[11] 陈园园. 2×××系航空铝合金的疲劳与断裂行为研究[D]. 长沙: 中南大学, 2009.

CHEN Yuan-yuan. Study on fatigue and fracture behavior of 2××× series alloys to aircraft[D]. Changsha: Central South University, 2009.

[12] ZHAI T. Strength distribution of fatigue crack initiation sites in an Al-Li alloy[J]. Metall Mater Trans A, 2006, 37: 3139-3147.

[13] TAYON W, CROOKS R, DOMACK M, WAGNER J. EBSD study of delamination fracture in Al-Li alloy 8090[J]. Experimental Mechanics, 2010, 59: 135-143.

[14] VENKATESWARA RAO K T, RITCHIE R O. Fatigue of aluminum-lithium alloys[J]. International Materials Reviews, 1992, 37(4): 153-185.

[15] STARKE E A Jr. Aerospace materials for future technologies[J]. Journal of Japan Institute of Light Metals, 2001, 51: 77-85.

[16] GUILLAUMIN V. Aluminum-lithium alloys in airbus airframes[J]. Aerospace Eng, 2005, 5: 8.

[17] FIELDING P S, WOLF G J. Aluminum-lithium for aerospace[J]. Advanced Mater & processes, 1996, 150(10): 21-23.

[18] RINGER S P, HONO K. Microstructural evolution and age hardening in aluminum alloys: Atom probe field-ion microscopy and transmission electron microscopy studies[J]. Mater Characterization, 2000, 44: 101-131.

[19] POLMEAR I J, RINGER S P. Evolution and control of microstructure in aged aluminum alloys[J]. J JILM, 2000, 50: 633-642.

[20] 王芝秀, 郑子樵, 李 海. 铝锂合金的微合金化及其作用机理[J]. 材料导报, 2003, 17(10): 11-15.

WANG Zhi-xiu, ZHENG Zi-qiao, LI Hai. Microalloying of Al-Li alloys and its mechanisms[J]. Material Review, 2003, 17(10): 11-15.

[21] SAINFORT P, GUYOT P. Fundamental aspects of hardening in Al-Li and Al-Li-Cu alloys[C]//BAKER C, GREGSON P, HARRIS S. Aluminum-lithium Ⅲ. London: The Institute of Metals, 1986: 420-426.

[22] 王瑞琴, 郑子樵, 陈圆圆, 李世晨, 魏修宇. Ag, Mg合金化对Al-Cu-Li合金时效特性和显微组织的影响[J]. 稀有金属材料与工程, 2009, 38(4): 622-626.

WANG Rui-qin, ZHENG Zi-qiao, CHEN Yuan-yuan, LI Shi-chen, WEI Xiu-yu. Effects of Ag, Mg micro-alloying on aging characteristics and microstructure of Al-Cu-Li alloy[J]. Rare Metal Materials and Engineering, 2009, 38(4): 622-626.

[23] YOKOTA J, HIROSAWA S, SATO T. Computer simulation of the effects of trace-additional Cu and Mg elements on the δ' phase precipitation in an Al-Li alloy[J]. Journal of Japan Institute of Light Metals, 1999, 49(2): 51-56.

[24] HIROSAWA S, SATO T, KAMIO A. Effects of Mg addition on the kinetics of low-temperature precipitation in Al-Li-Cu-Ag- Zr alloys[J]. Materials Science and Engineering A, 1998, 242: 195-201.

[25] 李艳芬, 郑子樵, 李世晨, 魏修宇, 蒋 呐. Mg 的添加对Al-Cu-Li-Zn-Mn-Zr合金组织和性能的影响[J]. 材料科学与工程学报, 2004, 22(4): 552-556.

LI Yan-fen, ZHENG Zi-qiao, LI Shi-chen, WEI Xiu-yu, JIANG Na. Effect of small addition of Mg on properties and microstructure of Al-Cu-Li-Zn-Mn-Zr alloy[J]. Journal of Materials Science & Engineering, 2004, 22(4): 552-556.

[26] HUANG J C, ARDELL A J. Strengthening mechanisms associated with T1 particles in two Al-Li-Cu alloys[J]. J De Phys C3, 1987, 48(9): 373-383.

[27] NOBLE B, THOMPSON G E. T1(Al2CuLi) precipitation in aluminum-copper-lithium alloy[J]. Metal Sci J, 1972, 6: 167-174.

[28] KUMAR K S, BROWN S A, PICKENS J R. Microstructural evolution during aging of an Al-Cu-Li-Ag-Mg-Zr alloy[J]. Acta Materialia, 1996, 44(5): 1899-1915.

[29] ITOH G, CUI Q, KANNO M. Effects of a small addition of magnesium and silver on the precipitation of T1 phase in an Al-4%Cu-1.1%Li-0.2%Zr alloy[J]. Materials Science and Engineering A, 1996, 211(1/2): 128-137.

[30] ZHENG Z Q, HUANG B P. Effects of small additions Mg and Ag on precipitation process of Al-Cu-Li-(Mg)-(Ag)-Zr alloys[J]. Transactions of Nonferrous Metals Society of China, 1998, 8(3): 357-362.

[31] HUANG B P, ZHENG Z Q. Independent and combined roles of trace Mg and Ag additions in properties precipitation process and precipitation kinetics of Al-Cu-Li-(Mg)-(Ag)-Zr-Ti alloys[J]. Acta Materialia, 1998, 46(12): 4381-4393.

[32] 黄兰萍, 郑子樵. 微量Ag、Mg在2197合金中的合金化作用[J]. 金属热处理, 2005, 30(4): 21-25.

HUANG Lan-ping, ZHENG Zi-qiao. Alloying role of small additives of Ag and Mg in 2197 alloy[J]. Heat treatment of Metal, 2005, 30(4): 21-25.

[33] 李世晨, 郑子樵, 刘祖耀, 李 剑, 杨培勇, 殷顺高. Al-Cu-Li-xMg合金时效初期微结构演变的Monte Carlo模拟[J]. 中国有色金属学报, 2005, 15(9): 1376-1383.

LI Shi-Chen, ZHENG Zi-qiao, LIU Zu-yao, LI Jian, YANG Pei-yong, YIN Shun-gao. Monte Carlo simulation of microstructural evolution of Al-Cu-Li-xMg alloys during initial ageing stage[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(9): 1376-1383.

[34] 王瑞琴. 2050合金微合金化及其组织和性能的研究[D]. 长沙: 中南大学, 2008.

WANG Rui-qin. Micro-alloying, microstructure and properties of 2050 alloy[D]. Changsha: Central South University, 2008.

[35] MURAYAMA M, HONO K. Role of Ag and Mg on precipitation of T1 phase in an Al-Cu-Li-Mg-Ag alloy[J]. Scripta Materialia, 2001, 44(4): 701-706.

[36] BAUMANN S F, WILLIAMS D B. The effect of ternary additions on the δ'/α misfit and the δ' solvus line in Al-Li alloys[C]//SANDERS T H Jr, STARKE E A Jr. Al-Li alloys Ⅱ. Warrendale, PA: Met Soc AIME, 1984: 17-30.

[37] KIMER R J, STONER G E. Effect of Zn additions on precipitation during aging of alloy 8090[J]. Scripta Materialia, 1991, 25(1): 243-248.

[38] 李红英. 航空航天用铝锂合金的成分设计和组织结构与性能研究[D]. 长沙: 中南大学, 2007.

LI Hong-ying. Alloy design and study of microstructure and properties of a Al-Li alloy for aerospace and aviation[D]. Changsha: Central South University, 2007.

[39] WEI X Y, ZHENG Z Q, CHEN Z G, LI S C, WANG R Q. Trace Mg and Zn additions on microstructure and mechanical properties of an Al-Cu-Li-Mn-Zr alloy[C]//HIRSCH J S, KROTZKI B, GOTTSTEIN G. Proceedings of the 11th International Conference on Aluminum Alloys. Weinheim: WILEY-VCH GmbH & Co KGaA, 2008: 1050-1055.

[40] PICKENS J R, KRAMER L S, LANGEN T J, HEUBAUM F H, GAYLE F W. The effect of Zn on nucleation in Al-Cu-Li-Ag-Mg alloy weldaliteTM 049(x2094)[C]//PETERS M, WINKLER P J. Aluminum-Lithium Alloys Ⅵ(C). Oberursel: DMG Informationsgesellschaft mbH, 1992: 357-362.

[41] 魏修宇. 高性能中强耐损伤铝锂合金的组织结构、热处理与性能关系研究[D]. 长沙: 中南大学, 2009.

WEI Xiu-yu. Relationship between microstructure heat treatment and properties of moderate strength high damage tolerant Al-Li alloy[D]. Changsha: Central South University, 2009.

[42] KERTZ J E, GOUMA P I, BUCHHEIT R G. Localized corrosion susceptibility of Al-Li-Cu-Mg-Zn alloy AF/C458 to interrupted quenching from solutionizing temperatures[J]. Metall and Mater Trans A, 2001, 32: 2561-2573.

[43] LI J F, LI C X, PENG Z W, CHEN W J, ZHENG Z Q. Corrosion mechanism associated with T1 and T2 precipitates of Al-Cu-Li alloys in NaCl solution[J]. Journal of Alloys and Compounds, 2008, 460(1/2): 688-693.

[44] JOHN J. Advanced aluminum and hybrid aerostructures for future aircraft[J]. Materials Science Forum, 2006, 519/521: 1233-1238.

[45] STARKE E A Jr, LIN F S. The influence of grain structure on the ductility of the Al-Cu-Li-Mn-Cd alloy 2020[J]. Metallurgical Transactions A, 1982, 13: 2259-2269.

[46] LIN F S, CHAKRABORTTY S B, STARKE Jr E A. Microstructure-property relationships of two Al-3Li-2Cu- 0.2Zr-xCd alloys[J]. Metallurgical Transactions A, 1982, 13: 401-410.

[47] CASSADA W A, SHIFLLET G J, STARKE E A Jr. The effect of germanium on the precipitation and deformation behavior of Al-2Li alloys[J]. Act Metal, 1986, 34(3): 367.

[48] RAHO M A, HANIFI K. Influence of Cd and In on the formation kinetics of the δ' metastable phase in Al-Li-In(Cd) alloys[J]. Material Science Forum, 2006, 519/521: 479-482.

[49] BLACKBURN L B, STARKE Jr. E A. Effect of In additions on microstructure mechanical property relationships for an Al-Cu-Li alloy[J]. SANDERS T H Jr, STARKE E A Jr. Proceedings of the 5th International Aluminum-lithium Conference. Birmingham(UK): Materials and Component Engineering Publications Ltd, 1989: 751-766.

[50] MUKHOPADHYAY A K, PRASAD K S, CHAKRAVORTY C R. Precipitation in an Al-Cu-Mg alloy containing trace addition of In[J]. Materials Science Forum, 1996, 217/222: 753-758.

[51] SANKARAN R, LAIRD C. Effect of trace additions Cd, In and Sn on the interfacial structure and kinetics of growth of θ′ plates in Al-Cu alloy[J]. Materials Science and Engineering A, 1974, 14(3): 271-279.

[52] BOUKOS N, ROCOFYLLOU E, PAPASTAIKOUDIS C. Microstructure of AlLiCuMgZr alloys with In additions[J]. Materials Science and Engineering A, 1998, 256: 280-288.

[53] 王东林, 李世晨, 王小宁, 郑子樵. 铝锂合金新型立方相的析出规律及机理[J]. 中国有色金属学报, 2009, 19(12): 2119-2127.

WANG Dong-lin, LI Shi-chen, WANG Xiao-ning, ZHENG Zi-qiao. Precipitation of new cubic phase in Al-Li alloys and its mechanism[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(12): 2119-2127.

[54] PAN Z R, ZHENG Z Q, LIAO Z Q, LI S C. New cubic precipitate in 3.5Cu-1.0Li-05In (wt.%) alloy[J]. Mater Letters, 2010, 64: 942-944.

[55] PAN Z R, ZHENG Z Q, LIAO Z Q, LI S C. Effects of indium on precipitation in Al-3.3Cu-0.8Li alloy[J]. Acta Metallurgica Sinica: English Letters, 2010, 23(4): 285-292.

[56] CSONTOS A A, STARKE Jr E A. The effect of processing and microstructure development on the slip and fracture behavior of the 2.1 wt Pct Li AF/C489 and 1.8 wt pct Li AF/C-458 Al-Li-Cu-X alloys[J]. Metallurgical and Mater Transactions A, 2000, 31: 1965-1976.

[57] STARKE E A Jr, SANDERS T H Jr, PALMER I G. New approaches to alloy development in the Al-Li system[J]. Journal of Metals, 1981, 33(8): 24-32.

[58] ZHENG Z Q, ZHAO Y Q, LIU M G, YIN D F. The microstructure and fracture toughness of an Al-Li-Cu-Mg-Zr alloy containing minor lanthanum additions[J]. J Mater Sci Letters, 1994, 13: 946-949.

[59] 陈 铮, 李明利, 何 明. Ce对2090Al-Li合金疲劳裂纹扩展行为的影响[J]. 金属学报, 1991, 27(2): 153-156.

CHEN Zheng, LI Ming-li, HE Ming. Influence of Ce on fatigue crack growth of 2090 Al-Li alloy[J]. Acta Metallurgica Sinica, 1991, 27(2): 153-156.

[60] MENG L, ZHENG X L. Overview of the effects of impurities and rare earth elements in Al-Li alloys[J]. Materials Science and Engineering A, 1997, 237: 109-118.

[61] TAN C Y, ZHENG Z Q. The aging feature of Al-Li-Cu-Mg-Zr alloy containing Sc[J]. J Cent South Univ Technol, 2000, 7(2): 65-67.

[62] KOLOBNEV N I. Aluminum-lithium alloys with scandium[J]. Metal Sci and Heat Treatment, 2002, 44(7/8): 297-299.

[63] CHEN Z G, ZHENG Z Q. Microstructral evolution and ageing behavior of the low Cu: ratio Al-Cu-Mg alloys containing scandium and lithium[J]. Scripta Materialia, 2004, 50: 1067-1071.

[64] 王芝秀, 郑子樵, 李 海. 少量Sc对Al-Mg-Cu-Li-Zr合金组织与性能的影响[J]. 材料热处理学报, 2008, 29(2): 90-94.

WANG Zhi-xiu, ZHENG Zi-qiao, LI Hai. Effect of minor Sc addition on micros tructure and properties of Al-Mg-Cu-Li-Zr alloy[J]. Transactions of Materials and Heat Treatment, 2008, 29(2): 90-94.

[65] GAYLE F W. VANDERSANDE B. Phase transformations in the Al-Li-Zr system[J]. Acta Metall, 1989, 37: 1033-1046.

[66] ALTENKIRCH J, STEUWER A, WITHERS P J. Process-microstructure-property correlations in Al-Li AA2099 friction Stir welds[J]. Science and Technology of Welding and Joining, 2010, 15(6): 522-527.

[67] SHUKLA A, BAESLACK W. Study of microstructural evolution in friction-stir welded thin-sheet Al-Cu-Li alloy using transmission-electron microscopy[J]. Scripta Materialia, 2007, 56(6): 513-516.

[68] STEUWER A, DUMONT M, ALTENKIRCH J, BIROSCA S, DESCHAMPS A, PRANGNELL P, WITHERS P. A combined approach to microstructure mapping of an Al-Li AA2199 friction stir weld[J]. Acta Materialia, 2011, 59(8): 3002-3011.

[69] FONDA R, BINGERT J. Precipitation and grain refinement in a 2195 Al friction stir weld[J]. Metallurgical and Materials Transactions A, 2006, 37(12): 3593-3604.

[70] SCHNEIDER J, NUNES A, CHEN P, STEELE G. TEM study of the FSW nugget in AA2195-T81[J]. Journal of Materials Science, 2005, 40(16): 4341-4345.

[71] 蔡 彪. C24S铝锂合金搅拌摩擦焊接工艺、组织和性能研究[D]. 长沙: 中南大学, 2011.

CAI Biao. A study on FSW technologies, microstructure and properties of C24S Al-Li alloy[D]. Changsha: Central South University, 2011.

(编辑 陈卫萍)

基金项目:国家重点基础研究发展计划资助项目(2005CB623705);国家自然科学基金资助项目(59771009,50271084,50801067)

收稿日期:2011-05-06;修订日期:2011-07-25

通信作者:郑子樵,教授;电话:0731-88830249;E-mail: s-maloy@mail.csu.edu.cn

郑子樵教授简介

郑子樵,教授,博士生导师,曾任中南大学材料科学与工程系系主任、教育部有色金属材料科学与工程重点实验室主任、中国有色金属加工工业协会理事、中国有色金属学会材料科学与工程学术委员会副主任委员等职,享受国务院特殊津贴。长期从事先进铝合金的合金化理论、强韧化机理、固态相变以及微观组织结构演变的调控与计算机模拟等基础理论研究和航空航天用高性能铝合金的开发。主持“七五”至“十一五”国家科技攻关、自然科学基金、军工配套项目和参与“863”高技术、“973”国家重大基础研究项目等20余项。已在《Acta Metall》、《Scripta Mater》、《Mater Sci Eng A》、《J Mater Sci》、《Mater Lett》、《轻金属(日)》、《中国有色金属学报》、《金属学报》等国内外知名学术刊物及国际铝合金学术大会上发表论文200余篇。主编 《材料科学基础》、《新材料概论》、《稀土功能材料》、《铝锂合金》,参编《中国材料工程大典》、《有色金属进展》等教材和学术专著。