文章编号: 1004-0609(2005)03-0485-05

阳极更换及铝液高度对电解槽内

铝液流速场的影响

戚喜全, 冯乃祥, 崔建忠

(东北大学 材料与冶金学院, 沈阳 110006)

摘 要: 采用k-ε二方程法和SIMPLE算法对190kA大型预焙阳极铝电解槽分别在槽况较为理想、 更换阳极、 炉底存在结壳、 不同铝水平以及阳极长包情况下的铝液流速场进行了三维计算。 结果表明: 电解槽中金属铝液主要表现为水平流动, 但在槽边部也表现出明显的垂直方向流动; 在理想槽况下, 铝液中最大水平流速为11.9cm/s, 平均流速为3.5cm/s; 换极、 炉底结壳和阳极长包时, 在相应位置的铝液中出现显著的环行流动, 铝液流动形式发生变化; 换极时铝液最大流速(为13.1cm/s)较理想槽况有较大增加, 但平均流速变化不大; 炉底存在较小结壳时, 铝液流速增加不大; 阳极长包时, 铝液流速则大大增加, 最大水平流速达24cm/s, 而当铝水平适当降低, 铝液流动形式和流速未发生明显变化。

关键词: 铝电解槽; 换极; 结壳; 长包; 流速场

中图分类号: TF821 文献标识码: A

Effect of anode change and metal height on flow field of metal pad in aluminum reduction cells

QI Xi-quan, FENG Nai-xiang, CUI Jian-zhong

(School of Materials and Metallurgy, Northeastern University, Shenyang 110006, China)

Abstract: The k-ε two-equation and SIMPLE calculation methods were adopted to calculate the flow field of 190kA prebaked anode aluminum reduction cells under ideal condition, anode change (AC), different metal height, bottom ridge and anode spikes. The results show that the flow of metal pad is horizontal, but the flow of ledge is vertical. Under normal cell status, the maximum horizontal flow speed of metal is 11.9cm/s, the average flow is 3.5cm/s. While under AC, bottom ridge and anode spikes, circular flow occurs at corresponding locations. The maximum flow speed of AC increases than that of the normal cell status, and the maximum flow speed of AC is 13.1cm/s. While there is small ridge on the bottom of cell, the flow of metal increases unobviously. The flow of metal increases under anode spike, and the maximum flow is 24cm/s. Lower metal height has little effect on both flow pattern and flow speed.

Key words: aluminum reduction cells; anode change; ridge; spike; flow field

当今铝电解工业正向槽容量大型化方向发展, 而磁流体设计的好坏将严重影响大型电解槽的生产状况。 在这方面, 国内外学者曾进行了很深入的研究。 Robl[1] 在研究炉帮厚度对铝液流速的影响时发现, 对于其研究的槽尺寸和磁场分布, 铝液流速则是炉帮厚度的函数, 且在伸腿稍探入阳极底部时, 平均流速最小, 即在外部条件一定的前提下, 最佳的炉膛形状是获取最佳流动效果的关键。 Arita等[2] 的研究表明, 在伸腿增长到一定程度时, 铝液的流动特征则完全发生变化, 包括涡旋的位置和方向。 Tarapore[3]对更换不同位置阳极对铝液流速场的影响进行了计算, 计算结果表明更换角部阳极对流速场的影响最大。 Segatz等[4 ] 利用ESTER/Phonics商业软件对更换角部阳极对流速场的影响进行了研究, 结论与Tarapore的基本一致。 Vinko等[5] 利用ESTER/Phonics软件对P-155, AP-18和 AP-310槽流速场了进行模拟计算, 并进行了测试, 测试结果表明, 不同高度下铝液流动情况有所不同, 但总体测试结果与模拟结果吻合较好。 Vinko认为槽况在流速场的差异中起着重要作用。 El-Demerrdash等[6]利用自行编制的软件对自焙槽改造过程中的预焙槽流速场进行模拟计算, 其结果为工程设计提供了技术支持, 同时还研究了两相面的变形。 梅炽等[7] 、 岳林等[8 ], 梁学民等[9]和孙阳等[10, 11]也利用自行编制的软件对电解槽磁场和流速场进行了系统研究, 并分别进行了测试。 近些年来, 随着ANSYS商业软件的普遍应用, 国内一些学者利用ANSYS计算电解槽物理场。 吴健康等[12]利用ANSYS商业软件对230kA电解槽熔体流速场进行了三维模拟, 认为在正常生产条件下, 铝液主要以水平流动为主, 垂直流速较小。 李相鹏[13]利用其对导流式电解槽及160kA电解槽流速场进行了计算, 计算结果与测试结果比较吻合。 李劼等[14]对大型电解槽电热场进行了综合模拟, 为流速场的计算提供了前提。

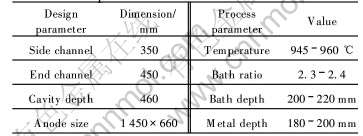

综上所述, 国内外学者无论是利用自行编制软件还是商业软件, 都能较为准确地描述正常生产条件下熔体的流动特征。 国外学者虽然对于换极时熔体的流速场进行过不少研究, 但对于特殊工艺操作和特殊槽况下熔体三维流动特征的研究较少。 特别是在工艺操作条件不稳定, 槽底沉淀较多和水平电流较大的情况下, 这种研究就更显必要。 为此, 本文作者以某铝厂的190kA电解槽为研究对象, 对电解槽铝液的三维流速场进行了计算, 以探求大型电解槽内铝液的流动规律。 表1所列为190kA电解槽的结构设计参数及主要工艺参数。

表1 190kA电解槽的结构设计参数及主要工艺参数

Table 1 Design and process parameters of 190kA cell

1 铝电解槽流场计算方法和边界条件

本文作者采用k-ε二方程湍流模型求解了三维N-S方程。 假定铝液放置于四壁和底面为固壁的熔池内, 上面一层为与铝液平行且互不相溶, 厚度为5cm的电解质, 电解质上表面为“刚盖”。 由于大型电解槽加工面处电解质所占面积占槽膛总面积的比例较小, 这种假设基本合理。 忽略阳极气体对电解质的影响, 只考虑电磁力的推动作用。 在所有固壁面处, 熔体流速为零。 另外, 在壁面处采用壁面函数法对模型进行修正。 本文作者采用Simple算法对离散方程进行求解, 对190kA大型预焙阳极铝电解槽在槽况较为理想、 换极、 炉底有结壳、 不同铝水平以及阳极长包时熔体流速分布进行了计算, 整个流场计算区域划分成182×62×7个单元。

2 结果与分析

2.1 理想槽况下的流速场(铝水平为200mm)

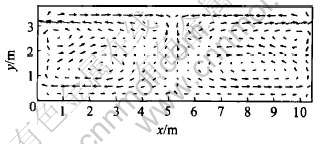

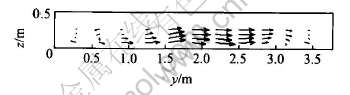

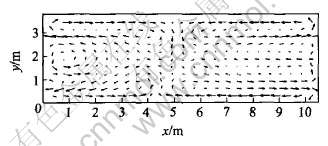

图1和2所示为理想槽况下3个方向的流速分布。 由图可看出, 铝液的水平流动分布较为均匀, 即在水平方向存在4个较大的环流, 分布于4个象限内, 在角部还存在一些小环流。 水平最大流速为11.9cm/s, 整个铝液体的平均流速为3.5cm/s。 从模拟结果看, 大加工面位置流体位于大流动环的外沿上, 即流速大的位置, 而流环的内部流速相对较

图1 理想槽况下铝液某层面的水平流速分布

Fig.1 Horizontal flow distribution of metal pad under normal cell status

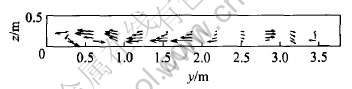

图2 理想槽况下铝液纵断面的垂直流速分布

Fig.2 Vertical flow distribution of metal pad under normal cell status

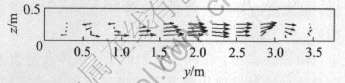

小。 因此, 从加工面位置测量到的流速要比全场的平均值要大一些。 再者, 熔体在边部存在较为明显的垂直方向流动(见图2), 且随层面的不同, 水平流速分布也不同。 图3所示为部分测试铁棒冲蚀效果。 由图看出, 不同位置铁棒的主冲蚀沟距离炉底高度有所不同, 表明不同位置的最大流速的铝液层面高度也不同。

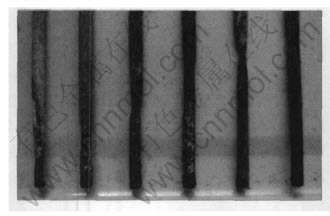

图3 铁棒受侵蚀情况

Fig.3 Corrosion of some iron bars

2.2 换阳极时流速场

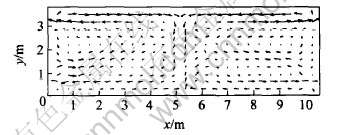

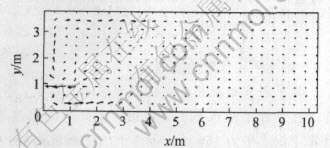

对于换极情况, 由于在阳极底掌上凝固了一层电解质, 故可假定该组阳极不导电, 为绝缘体。 对于换极情况, 图4和5所示为电解槽内铝液在3个方向上流动情况的计算结果。 由图4看出, 与较为理想的槽况相比, 由于换极时, 被换阳极下面的铝液中出现显著的水平电流[15, 16], 从而导致铝液流动发生变化, 因此换极时, 被换阳极下面的铝液出现明显的环形流动。 此时全场的最大流速为 13.1cm/s, 平均流速为3.4cm/s。 与理想槽况相比, 最大流速有较大增加, 这与Tarapore[3]的结论相近, 但平均流速变化不大。

图4 更换角部阳极时铝液某层面的水平流速分布

Fig.4 Horizontal flow distribution of metal pad under AC

图5 更换阳极时铝液纵断面的垂直流速分布

Fig.5 Vertical flow distribution of metal pad under AC

由图5看出, 在同一纵断面处, 熔体在垂直方向的流动情况较理想槽况下的情况有明显的不同, 换极处的铝液在垂直方向的流动加剧, 这可能是由于此处的水平流速增大所致。

2.3 炉底存在结壳时的流速场

对于炉底存在结壳的情况, 该处阴极表面被绝缘体覆盖, 不导电。 假定在槽膛左下角第一组阳极下面靠近槽中心位置, 阴极表面覆盖有300mm×400mm×50mm的结壳。 此时槽内铝液水平流动情况的计算结果如图6所示。 由图可看出, 铝液在结壳附近出现了明显的环形流动, 但全场的最大流速相对理想槽况下也只是稍有增加, 这也许是由于结壳面积较小和对流速场影响未显著加剧的缘故。

图6 炉底结壳时铝液某层面的水平流速分布

Fig.6 Horizontal flow distribution of metal pad under bottom ridge

2.4 铝水平较低时的流速场

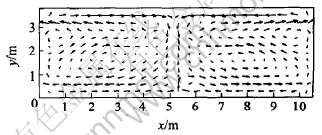

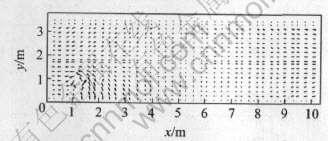

为了研究铝液高度对铝液流速场的影响, 本文作者在计算了铝水平为200mm条件下的流速场, 计算了铝水平为160mm条件下的铝液流速场。 铝水平为160mm时, 铝液层水平流速矢量分布和垂直断面流速矢量分布分别示于图7和8中。 由图7和8可以看出, 由于此时熔体内电流分布未发生大变化, 因此, 此时铝液的流速场与理想槽况下非常

图7 铝水平为160mm时铝液某层面的水平流速分布

Fig.7 Horizontal flow distribution of metal pad with metal height of 160mm

图8 铝水平160mm时铝液纵断面垂直流速分布

Fig.8 Vertical flow distribution of metal pad with metal height of 160mm

相似, 这应是合理的。 同时, 由流速计算结果发现, 铝水平为160mm时, 铝液层的最大流速为11.3cm/s, 平均流速为3.5cm/s, 与理想槽况下的情况很接近, 也未出现明显变化。 这也可能是由于铝水平降低和阳极底掌与阴极表面间的距离缩小, 使上下两固体表面对流体流动阻力加大使得流速未增大的缘故所致。

2.5 阳极长包时铝液流速场

阳极长包对电解生产影响很大, 突出表现在阳极长包通常会引发电压波动。 本文作者对左下角第二组阳极发生长包时的铝液流速场进行了模拟计算(长包尺寸为300mm×300mm×50mm)。 阳极长包时, 铝液在水平方向的流速和水平电磁力分布分别如图9和10所示。 由图9可看出, 在长包阳极下面的铝液中, 出现非常明显的环行流动, 而且该处流速远远高于其他位置。 计算结果表明, 此时铝液中最大水平流速为24cm/s, 几乎是理想槽况时的2倍, 而平均流速增加不大, 为3.8cm/s。

图9 阳极长包时铝液某层面的水平流速分布

Fig.9 Horizontal flow distribution of metal pad with anode spike

图10 阳极长包时铝液中水平电磁力的分布

Fig.10 Electro-magnetic force distribution of metal pad with anode spike

由图10可看出, 在长包位置铝液中水平电磁力远大于其他位置且形成一个涡旋, 因此, 此时在铝液中, 形成强烈的环流是必然的。

3 电解槽内铝液流速的测定

为了了解该电解槽在实际生产中铝液的流动情况, 本文作者对该电解槽的流速场进行了实地测试。 本文作者采用Jahnson [17]于1978年提出的铁棒熔蚀法, 将一纯铁棒垂直插入铝液中一定时间, 然后依据铁棒的腐蚀量及冲蚀方向来计算铝液流速, 并利用Brian等[18]进一步校正得到的经验公式:

v=8.38×10-4δD·exp(13410/T)-3.8(1)

式中 δD为在初始铁棒的厚度, 为9.5mm; v为流速, cm/s。

本文测量采用直径为9.5mm的纯铁棒, 温度为T, K。 铁棒插入铝液7min后, 按式(1)计算铝液流速。 测试前, 首先选定点, 在记录纸上做好标记并编号, 同时在测试棒上标记好方向。 测量时, 几位操作者同时将铁棒插入槽内, 到达时间时取出。 铁棒用强苛性钠溶液侵蚀24h, 然后测量腐蚀量而计算流速。 测试时的电解槽工艺条件: 铝水平为18cm; 电解质水平为20cm; 温度为960℃; 分子比为2.5; 炉底沉淀较少; 换极后5h。

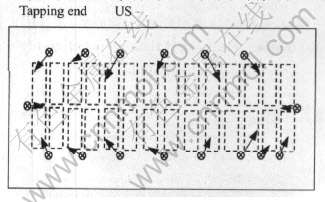

当工艺条件符合Brian的校正条件时, 测量结果如图11所示。 由测量结果看, 进电侧(US)的流速相对于出电侧要稍高一些, 这是由于进电侧铝液受立柱母线影响较大所致。 从流向看, 铝液流动基本呈现4个大流环, 分布于4个象限内, 测量到的 最大流速为12.4cm/s, 与理想槽况下计算结果很接近。 这说明计算方法和结果是基本可信的。

图11 流速场测量结果

Fig.11 Measured results of flow field

REFERENCES

[1]Robl R F. Metal flow dependence on ledging in hall-heroult cells[A]. Light Metals[C]. Warrendale, Pennsylvania: TMS, 1983. 449-456.

[2]Arita Y, Ikeuchi H. Numerical calculation of bath and metal convection pattern and their interface profile in Al reduction cells[A]. Light Metals[C]. Warrendale, Pennsylvania: TMS, 1981. 357-371.

[3]Tarapore E D. The effect of some operating variables on flow in aluminum reduction cells[A]. Light Metals[C]. Warrendale, Pennsylvania: TMS, 1983. 341-355.

[4]Segatz M, Vogelsang D, Droste C, et al. Modelling of transient magnetro-hydrodynamic phenomena in hall-haeroult cells[A]. Light Metals[C]. Warrendale, Pennsylvania: TMS, 1993. 361-368.

[5]Potocnik V, Larrcosche F. Comparision of measured and calculated metal pad velocities for different prebake cell designs[A]. Light Metals[C]. Warrendale, Pennsylvania: TMS, 2001. 419-425.

[6]El-Demerrdash M F, Khail E E, Ahmed H A, et al. Modelling of metal topography and flow regimes in working prebaked aluminum pot[A]. Light Metals[C]. Warrendale, Pennsylvania: TMS, 1993. 369-374.

[7]ZHOU Ping, ZHOU Nai-jun, MEI Chi, et al. Numerical calculation and industrial measurements of metal pad velocities in hall-heroult cells[J]. Trans Nonferrous Met Soc China, 2003, 13(2): 208-212.

[8]岳林, 梅炽. 现代铝电解槽的电磁流动[J]. 中南矿冶学院学报, 1991, 22(6): 636-639.

YUE Lin, MEI Chi. Electrohydrodynamic flow of modern aluminum cells[J]. Journal of Central South College of Mineral and Metallurgy, 1991, 22(6): 636-639.

[9]梁学民, 于家谋. 我国280kA超大型铝电解槽开发工业实验[J]. 轻金属(增刊), 1998. 54-58.

LIANG Xue-min, YU Jia-mou. Development and industrial test of our 280kA aluminum reduction cells[J]. Light Metals (Expansion), 1998. 54-58.

[10]孙阳, 冯乃祥, 崔建忠. 铝电解槽三维磁场计算[J]. 计算物理, 2002, 19(4): 325-328.

SUN Yang, FENG Nai-xiang, CUI Jian-zhong. 3D magnetic filed calculation of aluminum reduction cells[J]. Computational Physics, 2002, 19(4): 325-328.

[11]孙阳, 冯乃祥, 崔建忠. 186kA大型预焙阳极三维磁场计算[J]. 金属学报, 2001, 53(3): 332-336.

SUN Yang, FENG Nai-xiang, CUI Jian-zhong. Calculation of 3D magnetic field of 186kA aluminum reduction cells[J]. Journal of Metals, 2001, 53(3): 332-336.

[12]吴健康, 黄珉, 黄俊, 等. 铝电解槽电解质-铝液流动及铝液表面变形计算[J]. 中国有色金属学报, 2003, 13(1): 241-244.

WU Jian-kang, HUANG Min, HUANG Jun, et al. Calculation of bath-metal flow and interfacial deformation in aluminum reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 241-244.

[13]李相鹏. 75kA导流式电解槽物理场的综合研究[D]. 长沙: 中南大学, 2004.

LI Xiang-peng. Comprehensive Study of the Physical Field of 75kA Drained Cathode Cells[D]. Changsha: Centre South University, 2004.

[14]李劼, 程迎军, 周乃君, 等. 预焙阳极电解槽阳极电热场的数值仿真和优化[J]. 中国有色金属学报, 2003,13(2): 485-488.

LI Jie, CHENG Ying-jun, ZHOU Nai-jun, et al. Numerical simulation and optimization of the electro-thermal field of the anodes of prebaked anode reduction cells[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(2): 485-488.

[15]戚喜全, 冯乃祥, 崔建忠. 电解槽铝液中电流分布模拟[J]. 材料与冶金学报, 2003, 2(3): 266-270.

QI Xi-quan, FENG Nai-xiang, CUI Jian-zhong. Simulation of current distribution in the metal of aluminum reduction cells[J]. Journal of Materials and Metallurgy, 2003, 2(3): 266-270.

[16]戚喜全, 冯乃祥, 崔建忠. 工艺条件对电解槽融体中电流分布影响的研究[J]. 有色金属, 2004, 56(3): 63-66.

QI Xi-quan, FENG Nai-xiang, CUI Jian-zhong. Study of process parameters on the current distribution in aluminum reduction cells[J]. Nonferrous Metals, 2004, 56(3): 63-66.

[17]Johnson A R. Metal pad velocity measurement in aluminum reduction cells[J]. Light Metals[C]. Warrendale, Pennsylvania: TMS, 1978. 45-50.

[18]Bradley B F, Dewing E W. Metal pad velocity measurement by the iron method[J]. Light Metals[C]. Warrendale, Pennsylvania: TMS, 1984. 541-552.

(编辑李艳红)

基金项目: 国家自然科学基金资助项目(50274031)

收稿日期: 2004-06-24; 修订日期: 2005-01-24

作者简介: 戚喜全(1965-), 男, 博士.

通讯作者: 戚喜全; 电话: 024-83686463; E-mail: qixiquan@yahoo.com.cn