文章编号:1004-0609(2013)12-3455-07

MACA体系中循环浸出低品位氧化锌矿制备电解锌

夏志美1, 2,杨声海1,唐谟堂1,杨天足1,刘志宏1,唐朝波1,何 静1,邓小林3

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 湖南工业大学 冶金工程学院,株洲 412000;

3. 江西省新干县金山化工厂,新干 331308)

摘 要:以云南兰坪低品位氧化锌矿及其循环浸出渣的浮选精矿为原料,常温常压下在MACA(金属氨络合物)体系中进行循环浸出。浸出液先净化除砷和锑、再两段锌粉逆流置换深度净化,两次净化后液电积制取电解锌。考察工艺中循环浸出率、净化率、物质平衡以及电解锌质量和电耗等技术经济指标。结果表明:先用MACA法处理原矿粉,再浮选硫化锌的选-冶结合流程是合适的兰坪低品位氧化锌矿的处理方案,原矿锌的平均浸出率为70.48%,其氨可溶锌浸出率达到89.14%,浮选精矿锌的浸出率为79.75%,杂质元素的净化率达到95%,电解锌纯度达到99.98%,电流效率可达97.02%。

关键词:低品位锌矿;Zn;浮选精矿;电沉积;MACA体系;循环浸出

中图分类号:TF813

Cycle leaching of low grade zinc oxide ores in MACA system for preparing zinc

XIA Zhi-mei1, 2, YANG Sheng-hai1, TANG Mo-tang1, YANG Tian-zu1,

LIU Zhi-hong1, TANG Chao-bo1, HE Jing1, DENG Xiao-ling3

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. School of Metallurgical Engineering, Hunan University of Technology, Zhuzhou 412000, China;

3. Xingan Jinshan Chemical Plant of Jiangxi Province, Xingan 331308, China)

Abstract: The low grade zinc oxide ores from Lanping in Yunnan Province were treated through cycle leaching in MACA(Metal-ammonium-chloride-ammonia) system at room temperature and pressure. The residue was recovered by flotation and leached in the MACA solution subsequently. The leaching solution was electrodeposited after removal of As and Sb and then deeply purified through two-stage countercurrent of zinc replacement. The technical and economic target, such as cycle leaching rate, removal rate, materials balance, electric zinc quality and power consumption, were investigated. The results show that the combined method of flotation-metallurgy is a suitable process for treating low-grade zinc oxide from Lanping. The average zinc leaching rates for raw ores, ammonia soluble zinc and flotation concentrate are 70.48%, 89.14% and 79.75%, respectively. The purification rate and current efficiency are up to 95% and 97.02%, respectively. Electrolytic zinc with purity of 99.98%Zn is manufactured.

Key words: low grade zinc oxide ores; Zn; flotation concentrate; electrowinning; MACA system; cycle leaching

随着锌冶炼工业的发展,硫化锌矿逐渐枯竭,人们将越来越重视氧化锌矿的开发利用[1-2]。我国云南、贵州和四川地区氧化锌矿资源极其丰富,但大都是锌品位低于10%的高碱性脉石型低品位氧化锌矿[3-5],不适于采用回转窑挥发富集处理。

氧化锌矿由于碱性脉石(CaO和MgO) 含量很高,用硫酸浸出法[6-9]处理时酸耗大,杂质多;得到的酸浸液Zn2+浓度低,需要采用溶剂萃取富集回收锌。刘三军等[10]采用氢氧化钠处理该矿,但品位低、渣量大以及溶液中 的存在,导致碱耗大,NaOH循环利用困难。唐谟堂等[11-13]先后在NH3-NH4Cl-H2O体系中(即MACA法)进行配合浸出湖南花坦氧化锌矿及云南兰坪低品位氧化锌矿,均获得了很好的结果。该体系是弱碱性体系,碱性脉石和铁、铝、锑、铅等杂质元素不被浸出或很少浸出,这样极大地简化了后续净化工艺,使净化过程极为容易。在常温常压下用锌粉置换即可将有害杂质元素净化干净;还可以在含Zn2+浓度较低的溶液(>10 g/L)中电沉积锌,为处理低品位氧化锌矿提供良好条件。本文作者在小型试验研究[14]的基础上,以兰坪低品位氧化锌矿及其浮选精矿为原料,在MACA体系中进行150 kg/次或以上规模的循环浸出制取电解锌的扩大试验,考察物质平衡、循环浸出率、净化率以及电沉积锌质量和电耗等技术经济指标,为工业试验提供设计依据。

的存在,导致碱耗大,NaOH循环利用困难。唐谟堂等[11-13]先后在NH3-NH4Cl-H2O体系中(即MACA法)进行配合浸出湖南花坦氧化锌矿及云南兰坪低品位氧化锌矿,均获得了很好的结果。该体系是弱碱性体系,碱性脉石和铁、铝、锑、铅等杂质元素不被浸出或很少浸出,这样极大地简化了后续净化工艺,使净化过程极为容易。在常温常压下用锌粉置换即可将有害杂质元素净化干净;还可以在含Zn2+浓度较低的溶液(>10 g/L)中电沉积锌,为处理低品位氧化锌矿提供良好条件。本文作者在小型试验研究[14]的基础上,以兰坪低品位氧化锌矿及其浮选精矿为原料,在MACA体系中进行150 kg/次或以上规模的循环浸出制取电解锌的扩大试验,考察物质平衡、循环浸出率、净化率以及电沉积锌质量和电耗等技术经济指标,为工业试验提供设计依据。

1 实验

1.1 实验原料及试剂

实验所用原料低品位氧化锌矿取自云南省兰坪。原矿经破碎、球磨、过孔径为0.150 mm筛,其化学成分与锌物相组成分别如表1和2所列;其循环浸出渣的浮选精矿含17.22%Zn(质量分数)。

从表1可以看出,所用矿样属于典型的高碱性型低品位氧化锌矿。表2说明氨可浸锌(ZnO+ ZnSO4)的含量为6.65%,占总锌含量的79.07%。

表1 原矿粉的主要化学成分

Table 1 Main chemical compositions of raw materials (mass fraction, %)

表2 原矿粉中锌的物相组成

Table 2 Phase compositions of zinc in raw ores (mass fraction, %)

辅助材料有工业级氯化铵、浓氨水、液氨、消石灰、锌粉、四水氯化亚铁、双氧水(30%)及电解用添加剂等。

1.2 实验原理

1.2.1 浸出过程

在浸出过程中,锌氧化物或硫酸盐形成Zn(Ⅱ)-NH3配合离子而溶解,铜、镉、钴和镍等均进入溶液,少量Sb、As、Pb与Cl-形成配合物进入浸出液,绝大部分铁、锰和铅等元素不溶解,留在渣中。

氨配合反应如下[15]:

ZnO+iNH3+H2O=[Zn(NH3)i]2++2OH- (1)

ZnSO4+iNH3= [Zn(NH3)i]2++ (2)

(2)

MeO+2NH4++(j-2)NH3= +H2O (3)

+H2O (3)

式中:Me表示Cu、Cd、Co和Ni;i、j为配位数,下同。

羟基配合反应如下:

ZnO+H2O+(i-2)OH-= (4)

(4)

ZnSO4+iOH-= (5)

(5)

氯配合反应如下:

ZnO+H2O+iCl-= (6)

(6)

ZnSO4+iCl-= (7)

(7)

MeO+ H2O+jCl-= (8)

(8)

Me2O3+ 3H2O+2kCl-= (9)

(9)

1.2.2 净化过程

在净化过程中,杂质元素锑和砷等通过加入氯化亚铁和氧化剂形成锑酸盐和砷酸盐沉淀除去,杂质元素铜、镉和铅等被锌粉置换除去:

=

= ↑ (10)

↑ (10)

=Zn2++ Me↓+kCl- (11)

=Zn2++ Me↓+kCl- (11)

=3Zn2++ 2Me↓+2kCl- (12)

=3Zn2++ 2Me↓+2kCl- (12)

式中:Me代表铜、镉和铅等金属,i、j和k为配位数。

1.2.3 电沉积过程

在电沉积过程中阳极产生氮气,阴极析出锌,反应为

=3Zn+N2↑+

=3Zn+N2↑+ +(3i-8)NH3 (13)

+(3i-8)NH3 (13)

1.3 实验流程及步骤

MACA法处理低品位氧化锌矿制取电解锌的原则流程如图1所示,该流程的显著特点是全流程闭路循环,电解废液返回浸出过程配制浸出剂和用作氨洗剂,无废水排放,用循环浸出的方法实现浸出液中锌浓度的富集,满足电沉积锌的要求。

图1 MACA法循环浸出低品位氧化锌矿制取电解锌工艺流程

Fig. 1 Principle flow sheet of cycle leaching of low grade zinc oxide ores in MACA system

对原矿粉进行8次浸出,其中第1~7槽的原矿处理规模为150 kg/次,第8槽的规模为225 kg/次,共处理低品位氧化锌矿1 275 kg,第9槽浸出浮选精矿200 kg。

循环浸出步骤如下:1) 统一配制新鲜浸出剂,先放入储液槽计量体积后转移至浸出槽;2) 矿粉加入浸出槽后在常温下搅拌浸出3 h,到浸出终点前0.5 h加入消石灰;3) 浸出完成后真空过滤、滤饼氨洗和水洗各2次,浸出液合并氨洗液后,取样分析锌、氨和氯的含量。称量湿滤渣的质量,取样测水、锌、氨和氯的含量,如此循环浸出8次。

将第5~7槽的开路浸出液合并,先进行净化除砷和锑,再进行锌粉两段逆流置换深度净化后得第1批电解液,第8槽和第9槽的浸出液(全部)不进行净化除砷和锑,分别进行锌粉两段逆流置换深度净化得到第2批和第3批电解液。

将3批净化液分槽电沉积,电沉积条件如下:异极距3 cm;电流密度400 A/m2;温度40 ℃;添加剂用量:骨胶、T-B浓度均为100 mg/L,T-C浓度≥2 mL/L;电解液循环速度为400 L/min;废电解液锌浓度≥12 g/L,废电解液返回循环浸出配制浸出剂。

1.4 实验分析

用化学方法分析样品中的锌、铅、镉、氨和氯的含量,用 ICP-AES分析综合元素含量。锌的浸出率以渣计为准,渣计浸出率(R)的计算式如下:

×100% (14)

×100% (14)

式中:wT(Zn)是原矿中的锌含量;wR(Zn)是水洗渣中的锌含量。

电解锌综合样按国家电解锌标准(GB 470—1997)分析杂质元素的含量。

2 结果与讨论

2.1 循环浸出过程

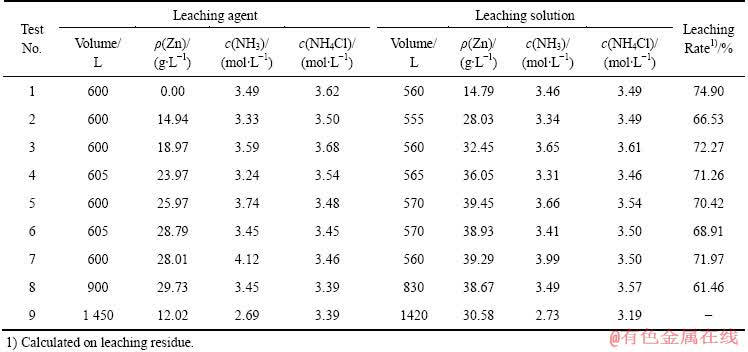

循环浸出前后溶液主要化学组成见表3。循环浸出的结果较为理想,规模放大1 000倍后,仍然重现了小型试验数据[14]:综合渣样含2.55%Zn,按浸出渣计算,锌的平均浸出率为70.48%,其氨可溶锌浸出率达到89.14%;综合渣样含Cl 1.16%,即含NH4Cl 1.74%,表明采用先氨洗,再两次逆流水洗的洗涤浸出渣的方法是非常合理的。另外,在循环浸出过程中,氨损失小,游离氨的挥发情况并不严重。

表3 循环浸出前后溶液主要化学组成

Table 3 Principal components of solutions before and after cycle leaching

比较表3中的数据,浸出前后游离氨浓度变化较小,而铵离子的浓度变化相对较大,表明溶液中存在两步反应,一是 的形成反应,其反应方程式为

的形成反应,其反应方程式为

ZnO+iNH3+H2O=[Zn(NH3)i]2++2OH- (15)

为了保持体系中NH3的浓度,体系中NH3-NH4Cl形成一个缓冲体系,配合游离氨引起的浓度降低由方程式(16)补充:

NH3+H+ (16)

NH3+H+ (16)

为了保持体系中pH值的平衡,H+由氧化锌的离子化反应消耗,其反应为

ZnO+H+=Zn2++H2O (17)

由表3中按浸出渣计算的单槽浸出率得到锌综合浸出率为70.48%,浸出率不是很高,一是由于部分矿粉的颗粒较粗,很难浸出颗粒内部的ZnO,且过滤时渣存在分层现象,取样不是很均匀;二是因为溶液中只浸出了赋存状态为氧化锌和硫酸锌中的锌,其氨可溶锌的浸出率接近90%。其中赋存在硫化锌中的锌通过先浮选循环浸出渣,再浸出浮选精矿获得。精矿的锌浸出率为79.75%,选矿回收率约为80%,锌的选冶回收率约为64%。

实验结果表明,先用MACA法处理ZnO原矿,再浮选硫化锌(铅)的选-冶联合流程是合适的兰坪低品位氧化锌矿的处理方案。因为MACA法不仅能直 接回收70%左右的锌,而且原矿中有1.50%的硫化锌形态的锌(占总锌的19.02%)用浮选回收,锌的总回收率可达到90%以上。

2.2 净化过程

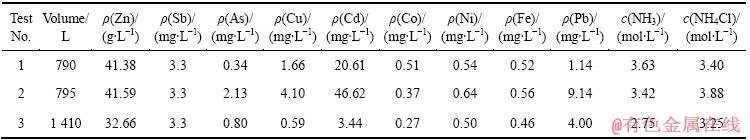

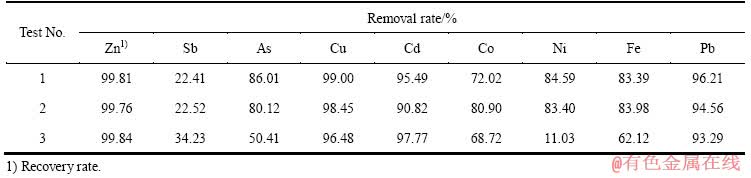

净化实验获得的技术指标见表4和5,表4中的第1批是第5~7槽的合并开路浸出液经氯化亚铁除砷、锑和两段逆流锌粉置换除杂的净化后液,第2和3批分别是第8和9槽的全部浸出液只进行了两段逆流锌粉置换除杂的净化后液。

比较表4中3批净化后液中各杂质的含量可知,第3批样品的Cu、Cd含量明显较低,这是因为第3批是循环浸出渣的浮选精矿,Cu、Cd被浮选到精矿中的量很少。而第2批中的杂质含量明显高于第1批的杂质含量,应该是第1批比第2批多进行了一次净化除砷、锑过程,其基本原理是利用氧化剂将As3+和Sb3+分别氧化成带负电的 和

和 胶体,将Fe2+充分氧化成 Fe3+形成带正电的Fe(OH)3胶体,正、负电胶体中和共同沉淀[15]:

胶体,将Fe2+充分氧化成 Fe3+形成带正电的Fe(OH)3胶体,正、负电胶体中和共同沉淀[15]:

[Fe(OH)3]m·nFe3++n =m[Fe(OH)3]·nFeSbO4 (18)

=m[Fe(OH)3]·nFeSbO4 (18)

[Fe(OH)3]m·nFe3++n =m[Fe(OH)3]·nFeAsO4 (19)

=m[Fe(OH)3]·nFeAsO4 (19)

从而达到除砷、锑的目的,同时溶液中少量的Cu2+、Cd2+和Pb2+离子也会与 和

和 胶体共沉除去。

胶体共沉除去。

从表5的数据可以看出,杂质元素Cu、Cd 及Pb的净化效果较好,其脱除率大于90%,Co 和Ni的净化效果其次,但其绝对含量均低于0.7 mg/L,符合电解要求。结果表明,浸出液不经过除砷、锑过程,直接进行两段锌粉逆流净化,亦可保证净化液质量。

2.3 电沉积过程

得到的电解锌质量和成分见表6。表6中数据说明,电解实验达到了预期效果,最高Zn含量为99.98%,达到1级锌标准,杂质的含量基本低于0.01%,而第1批和第2批中的Cd元素含量相对较高,这主要是净化过滤渣暴露于空气中,产生Cd的氧化,通过净化液的洗涤水再次进入净化液引起的[15]。

另外,电解过程中的氨耗(电沉积1 t锌消耗的氨量)为0.243 t/t,其中挥发损失占28.98%;氯化铵不损失,全部返回浸出过程,电流效率最高可达97.02%。

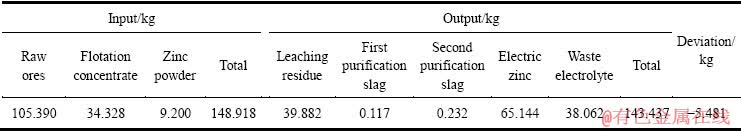

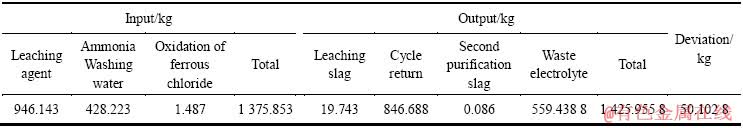

2.4 物质平衡

全流程的锌、氨、氯化铵平衡及溶液平衡分别列于表7~10。从表中看出,物质平衡情况良好,平衡率均在95%以上。

表4 净化后液产物及主要成分

Table 4 Products and their principal components in second purified solution

表5 杂质元素脱除率

Table 5 Removal rate of impurity elements

表6 电解锌质量及成分

Table 6 Mass and components of electric zinc

表7 全流程锌平衡

Table 7 Zinc balance of entire process

表8 全流程氨平衡

Table 8 Ammonia equilibrium of entire process

表9 全流程氯化铵平衡

Table 9 Ammonium chloride balance of entire process

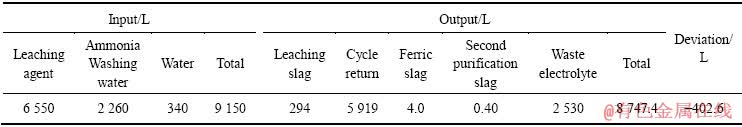

表10 全流程溶液平衡

Table 10 Solution equilibrium of entire process

从表7中数据计算可知,金属锌的平衡率达到96.32%,产出的锌与加入的锌相差3.68%,这主要是由于抽滤过程中有锌的损耗及锌的跑液损失。通过改进过滤设备并减少操作过程中的跑液,金属锌的总回收率可以接近100%。

从表8可以看出,整个工艺过程氨减少量为17.236 kg,其平衡率达到了96%以上。常温操作并采用密闭设备,溶液循环利用无氨的排放,保证了氨的高平衡率。

由表9的数据可知,氯化铵的质量是增加的,这是由于加入了氯化亚铁除砷和锑,反应后的氯离子与铵离子结合生成了氯化铵。由表9中数据计算出全流程氯化铵的平衡率为96.35%,其中进入浸出渣中的含量为1.39%,这样可推算电解过程中的挥发损失和流失量约为2.26%。

表10显示整个流程溶液体积减少了402.6 L,减少约4.4%,溶液平衡率大于95%。损失的部分主要是浸出渣和净化渣吸收,约占3.41%,溶液的挥发损失和跑液损失不到1%。由此可见全流程没有溶液膨胀问题,溶液平衡易解决。

3 结论

1) 采用MACA法可以实现常温全流程闭路循环,电解废液返回浸出过程配制浸出剂和用作氨洗剂,是一种有应用前景的处理高碱性脉石型低品位氧化锌矿制取电解锌的方法。

2) 循环浸出是富集低品位氧化锌矿浸出液中锌的有效方法,含8.41%Zn的原矿在液固比4:1的条件下循环浸出8次,浸出液中锌浓度可富集到39 g/L左右,符合电解要求;同时配合部分开路解决全流程溶液平衡问题。

3) 采用MACA法处理低品位氧化锌矿,再用选-冶联合流程处理浸出渣,可以获得90%左右的锌综合回收率。

4) 循环浸出液经两次净化、电解后得到的电解锌纯度为99.98%,达到1级锌标准,电流效率可达97.02%。

REFERENCES

[1] 夏志美, 陈艺峰, 王宇菲. 低品位氧化锌矿的湿法冶金研究进展[J]. 湖南工业大学学报: 自然科学版, 2010(6): 9-13.

XIA Zhi-mei, CHEN Yi-feng, WANG Yu-fei. Development of treating low-grade zinc oxide ore by hydrometallurgy[J]. Journal of Hunan University of Technology: Nature Science, 2010(6): 9-13.

[2] 蒋继穆, 王忠实. 中国冶锌现状[J]. 有色冶炼, 1996(6): 1-5.

JIANG Ji-mu, WANG Zhong-shi. The actuality of zinc metallurgy in China[J]. Non-ferrous Smelting, 1996(6): 1-5.

[3] 张家靓. MACA法循环浸出低品位氧化锌矿制取电解锌新工艺研究[D]. 长沙: 中南大学, 2010.

ZHANG Jia-liang. Study on cycle leaching of low grade zinc oxide ores and electrolyzing zinc in MACA system[D]. Changsha: Central South University, 2010.

[4] 王念卫, 王成彦, 尹 飞, 陈永强. 高碱性脉石低品位氧化锌矿低浓度氨浸动力学研究[J]. 矿冶, 2010, 19(1): 36-39.

WANG Nian-wei, WANG Cheng-yan, YIN Fei, CHEN Yong-qiang. Study on kinetics of low concentration ammonia leaching on low-grade zinc oxide ore with high alkaline gangues[J]. Mining and Metallurgy, 2010, 19(1): 36-39.

[5] DOU Ai-chun, YANG Tian-zu, YANG Ji-xing, WU Jiang-hua, WANG An. Leaching of low grade zinc oxide ores in Ida2--H2O system[J]. Transactions of Nonferrous Metals of Society, 2011, 21: 2548-2553.

[6] 蓝卓越, 胡岳华, 黎维中. 低品位氧化锌矿硫酸浸出工艺研究[J]. 矿冶工程, 2002, 22(3): 63-65.

LAN Zhuo-yue, HU Yue-hua, LI Wei-zhong. A study on sulfuric acid leaching of low-grade zinc oxide ore[J]. Mining Engineering, 2002, 22(3): 63-65.

[7] ABDEL-AAL E A. Kinetic of sulfuric acid leaching of low-grade zinc silicate ore[J]. Hydrometallurgy, 2000, 39(2): 247-254.

[8] BODAS M G. Hydrometallurgical treatment of zinc silicate ore from Thailand[J]. Hydrometallurgy, 1996, 35(1): 37-49.

[9] 林柞彦, 华一新. 高硅氧化锌矿硫酸浸出的工艺及机理研究[J]. 有色金属: 冶炼部分, 2003(5): 9-23.

LIN Zuo-yan, HUA Yi-xin. Technology and mechanism study on leaching high silicon zinc oxide ore with sulfuric acid[J]. Non-ferrous Metal: Smelting Section, 2003(5): 9-23.

[10] 刘三军, 欧乐明, 冯其明. 低品位氧化锌矿石的碱法浸出研究[J]. 湿法冶金, 2005, 24(1): 23-25.

LIU San-jun, OU Le-ming, FENG Qi-ming. Alkaline leaching of zinc oxide ore[J]. Hydrometallurgy, 2005, 24(1): 23-25.

[11] 张保平, 唐谟堂, 杨声海. NH4Cl-NH3-H2O体系浸出氧化锌矿[J]. 中南工业大学学报: 自然科学版, 2001, 32(5): 483-486.

ZHANG Bao-ping, TANG Mo-tang, YANG Sheng-hai. Treating zinc oxide ores using ammonia-ammonium chloride to produce electrolysis zinc[J]. Journal of Central South University of Technology: Nature Science, 2001, 32(5): 483-486.

[12] 杨声海,李英念,巨少华. 用NH4C1溶液浸出氧化锌矿石[J]. 湿法冶金, 2006, 25(4): 180-182.

YANG Sheng-hai, LI Ying-nian, JU Shao-hua. Study on leaching zinc oxide ore using NH4Cl[J]. Hydrometallurgy, 2006, 25(4): 180-182.

[13] 王瑞祥, 唐谟堂, 刘 维, 杨声海, 张文海. NH3-NH4Cl-H2O体系浸出低品位氧化锌矿制取电解锌[J]. 过程工程学报, 2008, 8(S1): s219-s222.

WANG Rui-xiang, TANG Mo-tang, LIU Wei, YANG Sheng-hai, ZHANG Wen-hai. Leaching of low-grade zinc oxide ore in NH3-NH4Cl-H2O system for producing electrolytic zinc[J] The Chinese Journal of Process Engineering, 2008, 8(S1): s219-s222.

[14] 唐谟堂, 张家靓, 王 博, 杨声海, 何 静, 唐朝波, 杨建广. 低品位氧化锌矿在MACA体系中的循环浸出[J]. 中国有色金属学报, 2011, 21(1): 214-219.

TANG Mo-tang, ZHANG Jia-liang, WANG Bo, YANG Sheng-hai, HE Jing, TANG Chao-bo, YANG Jiang-guang. Cycle leaching of low grade zinc oxide ores in MACA system[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(1): 214-219.

[15] 杨声海. Zn(II)-NH3-NH4Cl-H2O体系制备高纯锌理论及应用[D]. 长沙: 中南大学, 2003.

YANG Sheng-hai. Theory and application studies on preparing high purity zinc in the system of Zn(Ⅱ)-NH3-NH4Cl-H2O[D]. Changsha: Central South University, 2003.

(编辑 陈卫萍)

基金项目:国家重点基础研究发展计划项目(2007CB613604);湖南省科技计划项目(2013GK3046);湖南省自然科学株洲联合基金资助项目(12JJ9041)

收稿日期:2013-01-20;修订日期:2013-06-24

通信作者:杨声海,教授,博士;电话:0731 88830470;E mail: yangsh@csu.edu.cn