DOI: 10.11817/j.issn.1672-7207.2015.11.047

粗糙度对微通道内两相流摩擦压降的影响

刘波1,罗小平1,王二利2

(1. 华南理工大学 机械与汽车工程学院,广东 广州,510640;

2. 承德石油高等专科学校 机械工程系,河北 承德,067000)

摘要:以去离子水和质量分数为0.3%的水基Al2O3纳米流体为工质,对水力直径为1 241 μm的矩形微通道内流动沸腾过程进行研究。为了探究微通道壁面粗糙度对两相流摩擦压降的影响情况,运用化学抛光处理手段来改变壁面粗糙度。研究结果表明:实验工况相同时,两相流摩擦压降随着微通道壁面粗糙度的增大而增大;纳米流体为工质时两相流摩擦压降高于去离子水为工质时两相流摩擦压降,高热流密度下更为差异明显;将实验值分别与3种分相模型的预测值对比来验证现有压降模型的准确性,结果偏差较大,而且壁面越粗糙预测效果越差。现有的压降计算模型需要进一步完善以增强其普适性。

关键词:矩形微通道;流动沸腾;粗糙度;两相流摩擦压降

中图分类号:TK124 文献标志码:A 文章编号:1672-7207(2015)11-4334-07

Effect of surface roughness on two-phase fractional pressure drop through microchannels

LIU Bo1, LUO Xiaoping1, WANG Erli2

(1. School of Mechanical and Automotive Engineering,

South China University of Technology, Guangzhou 510640, China;

2. Department of Mechanical Engineering, Chengde Petroleum College, Chengde 067000, China)

Abstract: Flow boiling in rectangular microchannels with a hydraulic diameter of 1 241 μm was investigated, the working fluids were deionized water and water based Al2O3 nanofluid (mass fraction of 0.3%). In order to find the impact of surface roughness on the two-phase fractional pressure drop, chemical polishing process was used to change the surface roughness. The results indicate that the two-phase frictional pressure drop increases as the surface roughness increases under the same experimental conditions. The two-phase frictional pressure drop is higher when nanofluid is working fluid, and the difference is more obvious under the condition of high heat flux. To test the applicability of existing correlations for two-phase pressure drop in microchannels, the experimental data were compared with predicted value of three different separated flow correlations, respectively. Errors are quite big, and the accuracy of prediction would decrease when the surface roughness increases. The existing correlations need to be verified for better adaptability.

Key words: rectangular microchannels; flow boiling; roughness; two-phase frictional pressure drop

据统计,55%的电子设备失效是由温度过高引起的[1]。所以,不难发现电子设备的散热需求没有被现有的散热技术满足。微通道散热技术由Tuckerma等[2]提出,并从理论上证明该技术散热能力可达到1 000 W/cm2,是解决高热流密度条件下散热需求的有效手段。微通道尺寸、质量流速、热流密度等因素对微通道内摩擦压降的影响情况研究较多[3-6]。微通道由于其尺寸达到微米级别,加工时粗糙度很难控制,因而其壁面粗糙度对微尺度传热过程中压降的影响情况研究相对较少。Croce等[7]采用数值模拟的手段研究不同壁面粗糙度条件下微通道内单相流传热过程,发现壁面相对粗糙度为2.65%的通道内f·Re(f为摩擦阻力系数,Re为雷诺数)相比光滑壁面大16%左右。Natrajan[8]在水力直径为600μm的铜基矩形微通道中进行单相流实验,运用喷砂的加工手段改变其壁面粗糙度,发现流体在壁面光滑的通道内转捩数约为1800,而在壁面粗糙的2个微通道内转捩数分别为1300和1500左右。粗糙度对流动沸腾传热过程两相流摩擦压降影响研究较少。本文作者运用化学抛光处理的方法改变矩形微通道的壁面粗糙度,配制了质量分数为0.3%的水基Al2O3纳米流体,另外还选用去离子水作为工质,在水力直径为1241μm的矩形微通道中进行流动沸腾传热实验,以探究粗糙度对微尺度相变传热过程两相流摩擦压降影响情况。将实验数据和压降计算模型预测值对比,验证现有模型对壁面粗糙的微通道内两相流摩擦压降预测的适用性。

1 实验

1.1 实验系统

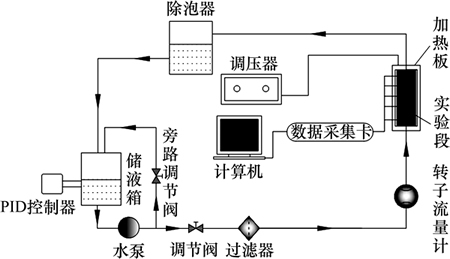

本实验的实验系统由本课题组自行设计、搭建而成,实验装置简图如图1所示。矩形微通道竖直安放在固定支架上,工质在储液箱中被加热到设定温度后,通过PID温控仪使其在储液箱中保持恒温度状态。实验时,工质由水泵输送到实验管路系统,经过一个循环后流回到恒温水箱。为了改变实验段工质流量,设置了旁路系统,使一部分工质可以经旁路回流到储液箱。为了防止实验工质中有较大粒径的杂质进入实验段堵塞通道,在泵出口管路设置了过滤器以去除较大粒径的固体杂质。

图1 实验装置简图

Fig. 1 Schematic diagram of system process

实验段主体材料为铝,外观长×宽×高为250 mm×80 mm×55 mm,中间均匀分布有15条平行的矩形微通道。微通道是采用电火花线切割机床加工成型,加工精度可达0.02 mm。实验段主体底部设有不锈钢云母加热板对其进行加热,加热板和实验段主体之间均匀涂有一层导热硅脂,可保证实验段均匀受热。加热板与调压器相连,可实现加热功率的调节。整个实验段由保温棉包裹,以减少热量损失。

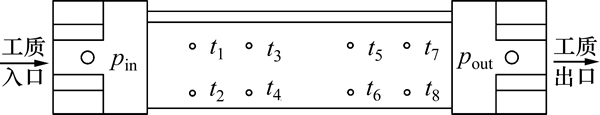

实验段进出口分别设有测温、测压孔,侧壁面设有4对测温孔(如图2所示)测量壁面温度(t1, t2, …, t8)和进出口压力(pin和pout)。测温采用铠装型Pt1000热电阻;测压采用压力传感器,量程为0~100 kPa,精度为±0.2%。

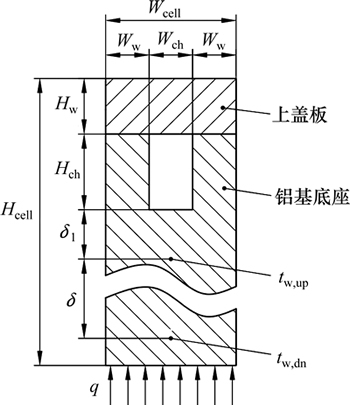

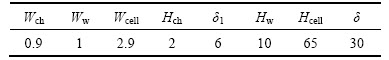

实验段的单个通道截面图如图3所示,表1所示为相关尺寸参数。

图2 测温孔与测压孔的位置示意图

Fig. 2 Location of thermometer holes and pressure holes

图3 单个通道截面图

Fig. 3 Single channel cross section

表1 微通道横截面尺寸

Table 1 Dimensions of single channel cross-section mm

实验控制参数有工质流量、进口温度、加热电压等。工质流量为5~40 L/h、加热电压为100~200 V、进口温度在95~98 ℃之间。

本实验采用两步法[8]配制了质量分数为0.3%的水基Al2O3纳米流体,纳米颗粒直径为10~20 nm,纳米颗粒粉体与分散剂(乙酸)的质量比为20:1,并对其物性进行测量与计算。另外,还制备了去离子水进行了对比实验。由于配置的纳米流体浓度较低且稳定,实验过程中未发现明显的纳米颗粒附着通道表面现象,也未出现纳米颗粒积聚堵塞通道现象。

1.2 微通道表面粗糙度的改变及测量

本实验采用OY-45A化学抛光剂,参考文献[10]的实验方法对微通道进行抛光处理,抛光处理2次改变其壁面粗糙度。

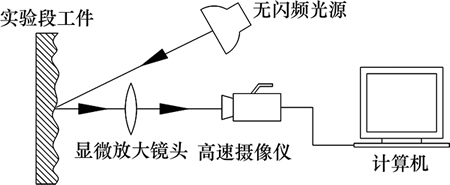

实验段工件空间狭窄,传统的直接测量方式受限,无法满足本实验测量需求。故选用了显微成像法[10]对实验微通道壁面粗糙度进行测量,显微成像法装置的简图如图4所示。该法是利用工件表面轮廓高度特性和图像灰度特性之间存在一定关系的特性来测量粗糙度。在同一光照条件下,表面纹理高度越高,对应点的灰度就越大。

图4 显微成像法装置简图

Fig. 4 Schematic diagram of microscopic imaging device

获得的显微图像需先借助Matlab中的图像处理工具箱对其进行滤波和角度矫正处理,然后计算出图像的灰度特征参数。其中最为重要的参数,均方根△N可采用下式计算:

(1)

(1)

其中: ;xi为各采样点的灰度值;N为采样点个数。△N反映表面的凹凸程度,也表征了微通道的壁面粗糙程度。

;xi为各采样点的灰度值;N为采样点个数。△N反映表面的凹凸程度,也表征了微通道的壁面粗糙程度。

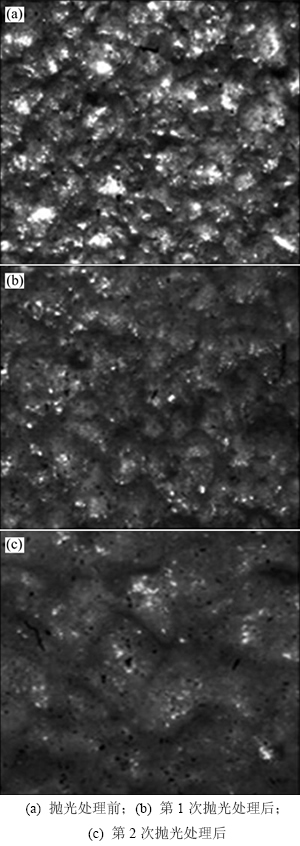

图5所示为从显微成像技术获得的不同粗糙度下的微通道壁面原始图像中选取的图。根据上述计算处理手段求得抛光处理前的△N为51.2,第1次处理后△N为38.7,第2次处理后△N为25.3。

图5 微通道表面显微图像

Fig. 5 Microscopic image of microchannels’ surface

2 实验结果及分析

2.1 实验数据处理

工质流过实验段微通道的总压降是通过进出口设置压力传感器测量所得。工质在实验段进口处温度低于饱和温度,所以工质进入微通道内会有一段处于单相流状态,加热板对实验段进行持续加热,工质会转为两相流状态。因此总压降△pexp包括4个部分,即单相流动阻力压降△psp、两相流动阻力压降△ptp、进口突缩压降△pin和出口突扩压降△pout。

(2)

(2)

实验段进口处为单相流,参考文献[11],其局部阻力压降的计算公式为

(3)

(3)

式中:σ =NAch/Ap,Ach为单个通道截面面积,Ap为进出口腔截面面积,mm2;G为质量流速,kg/(m2·s);ρl为液相密度,kg/m3。

实验段出口处的流体为两相流,参考文献[11]所述,出口处的局部阻力压降△pout计算公式为

(4)

(4)

式中:ρg为气相密度,kg/m3;xout为工质在流道出口的干度。

工质在微通道内分单相流段和两相流段,其中单相流段长度Lsp可根据下式进行计算:

(5)

(5)

式中:Wc为微通道试验段的总宽度,mm; 为工质的比定压热容,J/(kg·℃);tsat为进口压力下工质的饱和温度,℃;tin为工质的进口温度,℃;qeff为加热板传给实验段的平均有效热流密度,kW/m2。根据图3所示的热量传递方式,qeff采用傅里叶热定律计算:

为工质的比定压热容,J/(kg·℃);tsat为进口压力下工质的饱和温度,℃;tin为工质的进口温度,℃;qeff为加热板传给实验段的平均有效热流密度,kW/m2。根据图3所示的热量传递方式,qeff采用傅里叶热定律计算:

(6)

(6)

式中:△ti为每对测温孔处上下的温度差,△ti=[t2-t1, t4-t3, t6-t5, t8-t7],℃;k为材料的导热系数,实验槽道材质为铝,取k=228 W/(m·℃)。

由于实验段为竖直放置,单相流状态下,流动阻力压降△psp由单相流摩擦压降△psp,f和单相重力压降△psp,g组成,单相流重力压降计算式:

(7)

(7)

单相流摩擦压降△psp,f可参照下式计算:

(8)

(8)

两相流状态下,流动阻力压降包括两相流摩擦压降△ptp,f 、两相流加速度压降△ptp,a和两相流重力压降△ptp,g,即:

(9)

(9)

两相加速度压降计算式为

(10)

(10)

式中: 为比体积,m3/kg;αout为工质在出口处的空泡率;下标g和l分别代表气相和液相。

为比体积,m3/kg;αout为工质在出口处的空泡率;下标g和l分别代表气相和液相。

(11)

(11)

(12)

(12)

式中:△hlg为实验工质的汽化潜热,J/kg;Cch为微通道截面周长,mm;

两相重力压降△ptp,g可用下式计算:

(13)

(13)

综合式(2)~(13),两相摩擦压降可用下式计算:

(14)

(14)

本文为了更好体现出微通道内两相流摩擦压降特性,采用了单位长度的两相流摩擦压降△Ptp,f来表征:

(15)

(15)

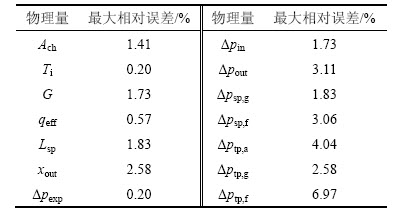

2.2 误差分析

本实验系统较为复杂,数据采集所需的模块和数据测量所需的仪器多,有必要对本实验进行误差分析。本文根据实验测量仪器提供的尺寸、温度、压力和流量等参数的最大测量误差,运用误差传递原理,分析计算出主要物理量的最大相对误差如表2所示。

2.3 粗糙度对两相流摩擦压降的影响

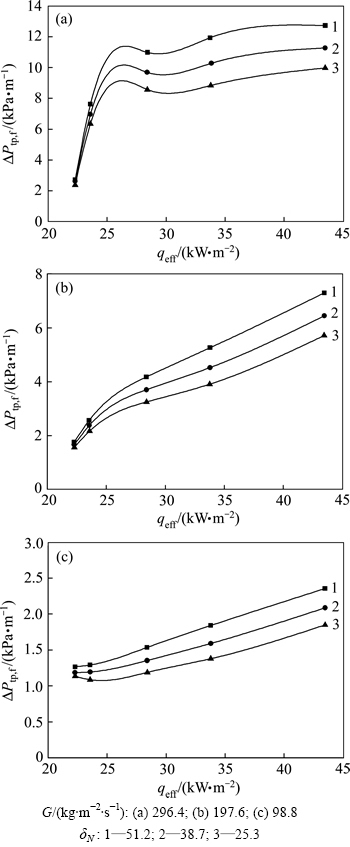

图6(a)~(c)所示分别为质量流速296.4,197.6和98.8 kg/(m2·s)时,不同热流密度、不同粗糙度下微通道内单位长度两相流摩擦压降的变化曲线。

由图6可见:热流密度从22.3 kW/m2增加到43.5 kW/m2过程中,单位长度两相流摩擦压降持续增加,主要是高的热流密度有利于相变传热的发生,流体中含气率增大,气相挤压液相与壁面接触使两相流摩擦压降增大。本文研究重点,当有效热流密度保持一定时,微通道壁面粗糙度高的情况,其单位长度上两相流摩擦压降均比粗糙度低的情况下大。主要原因为在流动沸腾过程中,粗糙的壁面上的凹坑有利于气化核心的产生,气泡的形成、成长和脱离壁面速度也会加快,对工质的流动扰动剧烈,引起两相之间的摩擦以及液相与壁面的摩擦作用增强。另外,当粗糙度较大时,壁面的液膜覆盖不了壁面凸起的部分,液膜表面为波纹状;当壁面光滑时,液膜可将壁面凸起部分覆盖,形成表面平滑的液膜。因此,粗糙度大的情况下,两相流摩擦压降较大。

表2 主要物理量的误差

Table 2 Error of main physical quantities

图6 不同粗糙度下微通道内单位长度两相流摩擦压降的变化曲线

Fig .6 Two phase frictional pressure drop per unit length in micro-channels with different surface roughness

2.4 纳米流体与去离子两相摩擦压降对比

本实验分别用去离子水和纳米流体为工质进行了对比实验。图7所示为对微通道抛光处理前所进行的实验中两相摩擦压降变化情况。由图7可以发现:当热流密度为22.3 kW/m2和23.6 kW/m2时,纳米流体为工质时单位长度两相摩擦压降与去离子水的差异较小,相差5%以内;当热流密度为28.4,33.7和43.5 kW/m2时,差异明显,达到20%左右。

图7 纳米流体与去离子水两相流摩擦压降对比

Fig. 7 Comparison of two phase fractional pressure drop of nanofluid with deionized water

纳米流体黏度和导热系数比去离子水的略大,其比热容比去离子水的略小[13]。实验过程中,由于部分水发生汽化,两相流段纳米流体质量分数高于单相流段纳米流体质量分数,其黏度和导热系数等与去离子水的相比差异会相对明显。高热流密度下纳米流体质量分数比低热流密度下的高,因此,纳米流体的两相流摩擦压降与去离子水的差异更大。

2.5 实验值与压降模型的比较

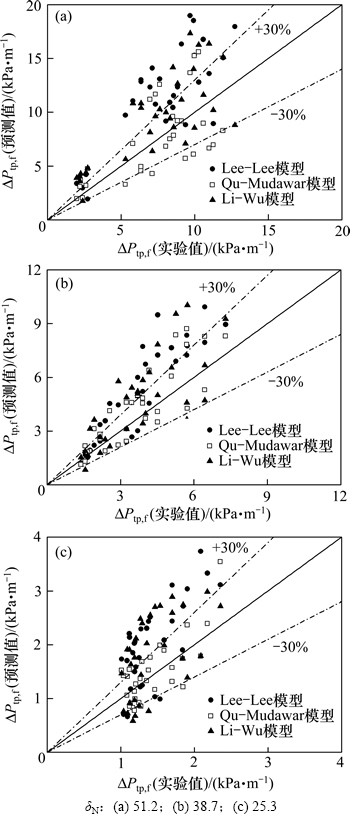

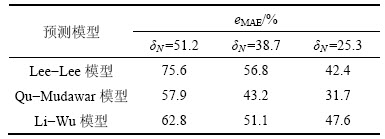

流动沸腾传热过程复杂,粗糙的壁面对流体流动也产生干扰,使气液两相分布不均,利于分相模型的预测。本文分别将实验值与Lee-Lee模型、Qu- Mudawar模型和Li-Wu模型3种分相模型的预测值进行对比,验证已有的压降预测模型能否很好地适用于不同壁面粗糙度的微通道内的流动沸腾传热过程。

1949年Lockhart等[14]提出利用分相模型计算两相流摩擦压降的方法,并提出了两相摩擦因子 的概念,其定义式为:

的概念,其定义式为:

(16)

(16)

同时,Lockhart等[14]还定义了Martinelli数X,其定义式为

(17)

(17)

式中:(dp/dz)l,(dp/dz)g和(dp/dz)tp分别为液相摩擦压降梯度、气相摩擦压降梯度和两相流摩擦压降梯度,kPa/m。

Lockhart等[14]还引入参数C,提出了两相摩擦因子的计算式:

(18)

(18)

式中:参数C为常数,L-M模型中参数C主要根据气、液两相流型情况确定。随着研究的深入,越来越多的影响因素被考虑进参数C的确定方法中,如:微通道尺寸、工质质量流速、物性参数等。学者们同时还提出了参数C的经验计算式。下面给出了本文所选用的3种分相模型中参数C的计算式。

Lee-Lee模型[15]:

(19)

(19)

式中:ReLO为将全部流体视为液相时雷诺数。

Qu-Mudawar模型[16]:

(20)

(20)

Li-Wu模型[17]:

(21)

(21)

式中:Bo为Bond数, ,

, 为表面张力,N/m;ReL为液相雷诺数。

为表面张力,N/m;ReL为液相雷诺数。

Lee-Lee模型是在矩形微通道中,用空气和水做了一系列两相流实验后建立;Qu-Mudawar模型是在铜基矩形微通道中进行流动沸腾实验时提出,与本文实验条件类似;Li-Wu模型是从其他文献获得的769个数据点(包含12种工质,多种实验工况),通过综合分析提出的具有普适性的模型。图8所示为不同粗糙度情况下实验所得数据值同Lee-Lee模型、Qu-Mudawar模型和Li-Wu模型预测的对比图。经统计计算后,实验值与预测值的平均绝对误差(eMAE)分布情况如表3所示。

图8 实验值与模型预测值对比

Fig. 8 Comparison of experimental data with predicted value of different models

表3 实验值与模型预测值对比结果

Table 3 Result of comparing experimental data with predicted values

由表3和图8可见:实验值与各个模型的预测值的偏差都比较大,选用的3个模型中,Qu-Mudawar模型预测效果最好,平均绝对误差最小为31.7%。壁面粗糙程度不同时,模型的预测能力也有一些差异,壁面粗糙程度最小的实验组,预测值和实验值最为接近。分析其主要原因为,微通道领域研究中大多实验段是采用铜或者硅为材料,采用化学蚀刻法或者电火花线切割技术加工。成型的试件壁面要比本文所用的铝基、电火花线切割技术加工出的光滑。选用的压降模型没能很好地适用于本文的壁面粗糙情况。文献[18]研究发现,在微尺度流动沸腾传热过程中粗糙度有强化传热作用。研究粗糙度对流动沸腾传热过程的压降及传热特性的影响有着一定的意义。本文只是初步验证现有的压降预测模型有待进一步完善以适应不同壁面粗糙度下的流动沸腾传热过程。具体模型的改进需要进一步进行实验研究。

3 结论

1) 微通道壁面粗糙度对流动沸腾传热过程两相流摩擦压降有影响,粗糙度越大,单位长度两相流摩擦压降越大。主要是粗糙的壁面凹坑与凸出部分对流体流动的综合影响造成;

2) 当热流密度为22.3 kW/m2和23.6 kW/m2时,纳米流体为工质时单位长度两相摩擦压降与去离子水的差异较小,相差5%以内;当热流密度为28.4,33.7和43.5 kW/m2时,存在明显差异,为20%左右。

3) 粗糙度不同的3组实验中,模型的预测能力有一定差异,整体预测效果较差。已有的压降模型对壁面粗糙的实验情况不太适用,有待进一步完善。

参考文献:

[1] 刘一兵. 电子设备散热技术研究[J]. 电子工艺技术, 2007, 28(5): 286-289.

LIU Yibing. Research on heat dissipation technique for electronic equipment[J]. Electronics Process Technology, 2007, 28(5): 286-289.

[2] Tuckerman D B, Pease R F W. High-performance heat sinking for VLSI[J]. Electron Device Letters, IEEE, 1981, 2(5): 126-129.

[3] Harirchian T, Garimella S V. Flow regime based modeling of heat transfer and pressure drop in microchannel flow boiling[J]. International Journal of Heat and Mass Transfer, 2012, 55(4): 1246-1260.

[4] Steinke M E, Kandlikar S G. Single-phase liquid friction factors in microchannels[J]. International Journal of Thermal Sciences, 2006, 45(11): 1073-1083.

[5] Park C Y, Jang Y. Flow boiling heat transfer coefficients and pressure drop of FC–72 in microchannels[J]. International Journal of Multiphase Flow, 2012, 39: 45-54.

[6] Megahed A, Hassan I. Two-phase pressure drop and flow visualization of FC–72 in a silicon microchannel heat sink[J]. International Journal of Heat and Fluid Flow, 2009, 30(6): 1171-1182.

[7] Croce G, Dagaro P. Three dimensional roughness effect on microchannel heat transfer and pressure drop[J]. International Journal of Heat and Mass Transfer, 2007, 50(25): 5249-5259.

[8] Natrajan V K, Christensen K T. The impact of surface roughness on flow through a rectangular microchannel from the laminar to turbulent regimes[J]. Microfluid Nanofluid, 2010, 9(1): 95-121.

[9] 云海涛. 纳米流体对流换热实验研究[D]. 天津: 天津大学机械工程学院, 2011: 11-20.

YUN Haitao. Experimental study of nanofluids convective heat transfer[D]. Tianjin: Tianjin University. College of Mechanical Engineering, 2011: 11-20.

[10] 张艳红. 铝制品化学抛光新工艺的研究[D]. 太原: 山西大学化学化工学院, 2009: 16-24.

ZHANG Yanhong. Research on chemical polishing of aluminum[D]. Taiyuan: Shanxi University. College of Chemistry & Chemical Engineering, 2009: 16-24.

[11] 刘晨. 基于光学法表面粗糙度的测量研究进展[J]. 半导体光电, 2010, 31(4): 495-500.

LIU Chen. Progress of surface roughness measurement based on optical method[J]. Semiconductor Optoelectronics, 2010, 31(4): 495-500.

[12] 阎昌琪. 气液两相流[M]. 哈尔滨: 哈尔滨工程大学出版社, 2007: 160-167.

YAN Changqi. Gas-liquid two phase flow[M]. Harbin: Harbin Engineering University Press, 2007: 160-167.

[13] Chandrasekar M, Suresh S, Bose A C. Experimental investigations and theoretical determination of thermal conductivity and viscosity of Al2O3/water nanofluid[J]. Experimental Thermal and Fluid Science, 2010, 34(2): 210-216.

[14] Lockhart R W, Martinelli R C. Proposed correlation of data for isothermal two-phase two-component flow in pipes[J]. Chem Eng Prog, 1949, 45(1): 39-48.

[15] Lee H J, Lee S Y. Heat transfer correlation for boiling flows in small rectangular horizontal channels with low aspect ratios[J]. International Journal of Multiphase Flow, 2001, 27(12): 2043-2062.

[16] QU Weilin, Mudawar I. Measurement and prediction of pressure drop in two-phase microchannel heat sinks[J]. International Journal of Heat and Mass Transfer, 2003, 46(15): 2737-2753.

[17] LI Wei, WU Zan. A general correlation for adiabatic two phase pressure drop in micro/mini-channels[J]. International Journal of Heat and Mass Transfer, 2010, 53(13): 2732-2739.

[18] Alam T, Lee P S. Effects of surface roughness on flow boiling in silicon microgap heat sinks[J]. International Journal of Heat and Mass Transfer, 2013, 64: 28-41.

(编辑 杨幼平)

收稿日期:2014-11-09;修回日期:2015-02-16

基金项目(Foundation item):国家自然科学基金资助项目(21276090) (Project(21276090) supported by the National Natural Science Foundation of China)

通信作者:罗小平,教授,从事微尺度相变传热研究;E-mail: mmxpluo@scut.edu.cn