大飞机用铝合金的研究现状及展望

来源期刊:中国有色金属学报2010年第9期

论文作者:刘兵 彭超群 王日初 王小锋 李婷婷

文章页码:1705 - 1715

关键词:大飞机;铝合金;2×××系铝合金;7×××系铝合金;铝锂合金;铝基复合材料

Key words:giant plane; aluminum alloys; 2××× series aluminum alloys; 7××× series aluminum alloys; aluminum-lithium alloy; aluminum-based composite materials

摘 要:简单介绍航空用铝合金的特点及其在大飞机上的应用和发展,重点叙述大飞机常用的2×××系和7×××系铝合金的成分、性能和应用,指出现阶段国内大飞机用铝合金材料存在的问题,预测大飞机用铝合金的发展方向。

Abstract: The features, applications and development of giant plane aluminum alloys were briefly described. The chemical composition, mechanical properties and applications of 2××× series and 7××× series aluminum alloys were reviewed in detail. Several existing problems in present China giant plane aluminum alloys were pointed out. The development trend of giant plane aluminum alloys was put forward.

文章编号:1004-0609(2010)08-1705-11

刘 兵,彭超群,王日初,王小锋,李婷婷

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:简单介绍航空用铝合金的特点及其在大飞机上的应用和发展,重点叙述大飞机常用的2×××系和7×××系铝合金的成分、性能和应用,指出现阶段国内大飞机用铝合金材料存在的问题,预测大飞机用铝合金的发展方向。

关键词:大飞机;铝合金;2×××系铝合金;7×××系铝合金;铝锂合金;铝基复合材料

中文分类号:TG146.2 文献标志码:A

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The features, applications and development of giant plane aluminum alloys were briefly described. The chemical composition, mechanical properties and applications of 2××× series and 7××× series aluminum alloys were reviewed in detail. Several existing problems in present China giant plane aluminum alloys were pointed out. The development trend of giant plane aluminum alloys was put forward.

Key words: giant plane; aluminum alloys; 2××× series aluminum alloys; 7××× series aluminum alloys; aluminum-lithium alloy; aluminum-based composite materials

“大型飞机”或“大飞机”一般是指起飞总质量超过100 t的运输类飞机,包括军用、民用大型运输机,也包括150座以上的干线客机[1]。目前,世界上只有美国、欧盟和俄罗斯有制造大型飞机的能力,占领国际市场的只有美国的波音飞机和欧洲的空客飞机。铝合金由于具有密度低、比强度高、耐腐蚀强、易导热导电、塑性和加工性能良好、成本低等一系列优点,在航空方面一直是大飞机机体结构的主要用材[2]。表1所列为波音、麦道和空中客车公司大型客机的选材情况[3]。铝合金的发展与航空事业的发展密不可分。20世纪初,在莱特兄弟制造的飞机上就采用Al-Cu-Mn合金铸造的发动机曲柄箱体。1906年,在Al-Cu-Mg系合金中发现时效硬化现象,使铝合金作为飞机主体结构材料成为可能,此后,铝合金作为飞机机体的主要结构材料登上历史舞台[4-7]。F-22战机采用当时(20世纪80年代初)最先进的2124和7050高纯铝合金,用作机体内部的框架、加强肋、腹板、接头件以及某些蒙皮等结构,其质量占前机身的50%,中机身的35%,后机身的22%,中央翼的23%。20世纪90年代以来,航空用铝合金的发展有了重大突破,研制成功了以7150、2524和7055为代表的新一代高性能铝合金,满足新型大飞机低成本、多用途的设计选材要求。1995年开始研制、2000年首飞的F-35战机采用这几种铝合金,总用量在30%以上[8]。我国自行设计研制的第二代战斗机机体结构用材中铝合金占80%以上,在研制的第三代战斗机机体结构用材中铝合金仍占60%~70%[9]。从波音707飞机发展到以波音777和空客A380飞机为代表的新一代飞机,国外大型民机的主体结构材料发生了很大变化,但在目前正在使用的民用客机中,还在大量使用铝合金,甚至还占着主体地位。2224、2524、7050、7055等铝合金分别成功用在波音777和空客A380飞机的机翼、蒙皮、桁架和座椅滑轨等结构处,满足所需性能要求。当今最新的空客A350XWB飞机的地板梁、翼肋及起落架舱门也是用铝合金制造的。

表1 大型客机的选材情况[7]

Table 1 Materials selection of large passenger aircraft[3] (mass fraction, %)

随着国内经济的快速发展,到2020年我国大约需要新增干线客机1 600架,总价值约为1 500~1 800亿美元。这仅仅是国内市场的统计,如果参与国际竞争,大飞机的市场空间将更加广阔。从国防上看,如果大飞机研制成功,我国就可以实现大型军用飞机的国产化,进一步增强国防实力[10]。当今世界各国大飞机结构用铝合金主要是高强度的2×××系(2024、2224、2324、2424、2524等)和超高强度的7×××系(7075、7475、7050、7150、7055、7085等)。本文作者通过对2×××系和7×××系常用铝合金性能的分析和讨论,指出国产大飞机用铝合金的性能要求及其现阶段存在的问题,探讨大飞机用铝合金面临的挑战并预测其发展方向。

1 大飞机常用铝合金的研究与开发

1.1 2×××系铝合金

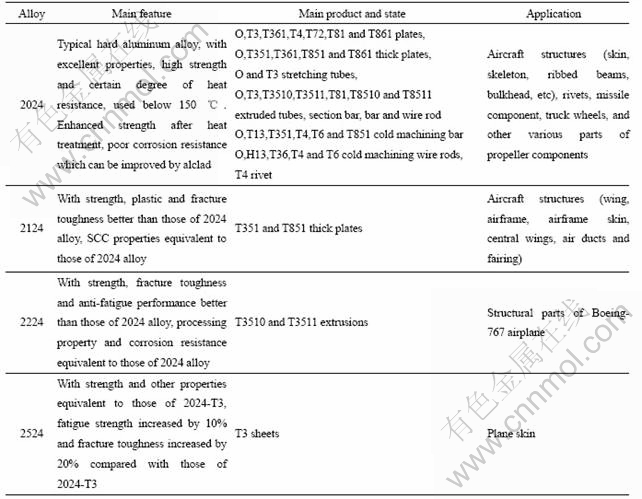

2×××系铝合金属于Al-Cu-Mg系合金,被称为高强度硬铝,是用途最为广泛的结构铝合金。其代表名称和化学成分如表2所列[11]。2×××系铝合金的抗拉强度为400~500 MPa,比7×××系铝合金的室温强度低,但耐热性、疲劳特性,特别是抗疲劳裂纹扩展性都比7×××系的好。2×××系代表铝合金的主要特点及应用情况如表3所列[12-13]。

在2×××系铝合金中,1939年发明的2024合金是较为常用的一种。2024合金给飞机的结构和性能带来巨大变化,同时也为2×××系铝合金的发展奠定了基础[12]。2024铝合金的主要合金元素是Cu、Mg、Mn,Fe、Si为主要杂质。2024铝合金常用T3和T4状态,具有较高的塑性、疲劳寿命、断裂韧性和抗疲劳裂纹扩展性能,但抗蚀性较差。该合金厚板主要用在机身、机翼、抗剪肋板和腹板以及对强度要求高的其他结构件上。可采用人工时效提高2024合金的抗腐蚀性、耐热性及屈服强度,但塑性、抗疲劳断裂的能力会有所下降,疲劳裂纹扩展速率也会加快[14]。2024合金人工时效后具有优良的综合性能和高温抗蠕变性能,高温软化倾向小,可在较高温度下长期使用,主要用于常承受121 ℃以上高温的商用和军用飞机的蒙皮和发动机舱。2024合金研制较早,为了充分发挥该合金的潜能,目前已开展对2024铝合金薄板T361、T81和T861状态热处理工艺制度的研究[15]。

2024合金的衍化是在保持主要合金元素大体不变的情况下,向着高纯化方向发展,以提高合金的塑性、韧性与强度。通过减少2024合金中的Fe、Si杂质含量,相继研究出2124、2224、2524等新合金。

表2 2×××系铝合金的化学成分[11]

Table 2 Compositions of 2××× series aluminum alloys[11]

表3 2×××系代表铝合金的主要特点及应用情况[12, 20]

Table 3 Main features and applications of 2 x x x series typical aluminum alloys

20世纪70年代,在传统的2024合金的基础上,通过降低Fe和Si等杂质含量研制出高纯、高强和高韧的2124合金[16]。该合金不仅保持了2024合金的强度,而且还具有较强的断裂韧性、疲劳性能和抗应力腐蚀等优良的综合性能[14]。由于该合金具有较高的拉伸屈服强度、压缩屈服强度和抗腐蚀性能,特别适用于中温下对强度和稳定性有高要求的部位,可用于制造整体、大截面的飞机主承力结构件及受压承力构件[17],是西方战机F-14、F-15、F-16、A6、A8、幻影2000等军用飞机以及波音737、波音747、空客A320等民用飞机的主体结构用材。2124合金一般在T851状态下使用,该状态高温断裂韧性好,在高达177 ℃温度下还具有良好的强度持久性,在F-16上使用的2124-T851厚板加工件达99个,质量约为1 t [18]。目前,2124仍广泛应用于美国第四代战机F-22、F-35的主体结构件,在未来军用和民用飞机上都有着广阔的应用前景。

1978年研制成功的2224合金,在2024合金的基础上调整合金成分而进一步高纯化,其粗大化合物的体积分数进一步降低,断裂韧性进一步提高,裂纹传播速度进一步减慢。2224合金主要用来生产T3511状态的挤压件,已经用于制造波音757和767等飞机的结构件[12]。2224、7175和2324这3种铝合金的应用被认为是“铝材在飞机上应用的一个新突破”。有关统计数据表明,仅由于2224、7175和2324铝合金的应用,就使波音757飞机质量减轻227 kg、波音767飞机质量减轻363 kg[19]。

1995年开始研制、2000年首飞的F-35战机上采用了2524-T3合金[20]。2524铝合金属高纯度铝合金,从表2可以看出,其Fe和Si杂质含量比2024明显减少,Cr含量也明显降低,Cu含量范围缩小,Mg和Mn含量进行了调整,在保证强度及其他性能与2024-T3合金相当的情况下,该合金的疲劳强度提高10%,断裂韧度提高20%,并且在AMS标准中首次规定了材料的疲劳裂纹扩展速率,使该合金成为一种真正的损伤容限合金,一度被认为是抗断裂韧性与抗疲劳性最高的高强度铝合金[21]。2524已经成为新一代航空铝合金的代表,是新一代飞机蒙皮材料的首选。中国自行设计制造的新型涡扇支线客机ARJ21的机身蒙皮、机翼下壁板、机身框架和隔框使用的的材料就是2524-T3合金。2524-T3合金的研制成功被认为是航空铝合金研究史上划时代的进步[16]。

1.2 7×××系铝合金

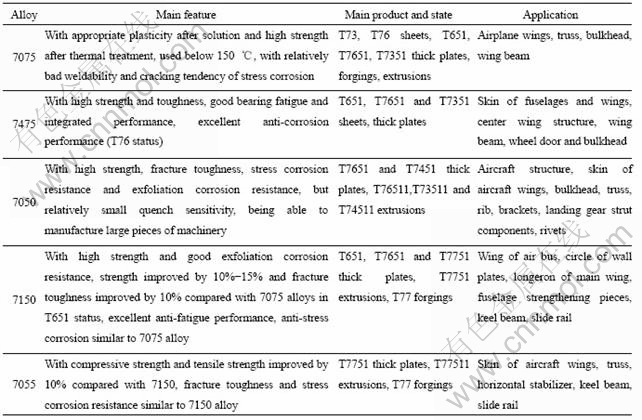

7×××系铝合金属于Al-Zn-Mg-Cu系合金,这类合金具有高的比强度和硬度、较好的耐腐蚀性能和较高的韧性、优良的加工性能,在大飞机上有着广泛的应用。7×××系超高强铝合金的化学成分和力学性能如表4[22-24]和5[23-24]所列。

在7×××系铝合金中,美国于1943年开发出的7075合金是航空工业中用得最早而且至今仍广泛使用的一种超高强度铝合金[25]。7075合金常用热处理状态有T6、T73、T76和和T74。T6状态强度最高,断裂韧度偏低,对应力腐蚀开裂敏感,一般不推荐用于低温场合。1960年研制成功的T73工艺是一种过时效热处理工艺,与T6状态相比,材料强度降低10%~15%,但有效地防止厚度方向的应力腐蚀开裂,具有较高的断裂韧度和优良的抗应力腐蚀及抗剥落腐蚀性能[26]。麦道公司的DC-10飞机发动机整体吊挂和直尾翼使用的材料就是7075-T73合金。T76状态具有比T73状态高的强度和比T6状态高的抗应力腐蚀性能。7075 铝合金主要的半成品形式有板材、棒材、型材和锻件,由于其高强度的特点,广泛使用于飞机结构的重要受力零件,如飞机蒙皮、翼梁、隔框、长桁、起落架及液压系统部件等。为了提高韧性及耐腐蚀性,波音747开始采用7075-T651合金,而洛克希德L-1011则采用7075-T7651合金[27]。空客A350XWB水平及垂直大梁、主框架,主起落架接头件等用的也是7075 铝合金。7075铝合金曾给飞机的结构和性能带来革命性变化,同时也为超高强铝合金飞速发展奠定了基础。

7475合金是美国铝业公司(Alcoa)于1969年在7075合金的基础上研制开发的高纯度超高强铝合金,它主要是减少Fe和Si杂质的含量,合金静强度与7075合金相应的状态接近,T6状态的室温韧性与2024-T3合金相当,抗应力腐蚀开裂和抗剥离腐蚀性能与7075合金相应状态相当[28]。

7475合金由于提高了纯度,在相同的强度条件下,合金的断裂韧度得到提高,因而具有良好的综合性能。该合金已在大飞机领域得到广泛应用,主要用于制造客机、运输机和战斗机的机身和下机翼蒙皮、翼梁、中心机翼结构件和舱壁。

为了获得更好的综合性能,美国铝业公司以Zr代替Cr细化晶粒,同时提高合金元素Cu的含量及Zn与Mg质量比,于1971年在7075和7175合金的基础上成功研制出7050合金[29]。7050与7075合金相比,大大减少Fe和Si的杂质含量。经时效处理后,该合

表4 7×××系超高强铝合金的成分[22-24]

Table 4 Compositions of 7××× series ultra high strength aluminum alloys[22-24]

表5 7×××系超高强铝合金的力学性能[23-24]

Table 5 Mechanical properties of 7××× series ultra high strength aluminum alloys

金具有较高的强度、较好的断裂韧性、较满意的抗应力腐蚀性能和良好的淬透性,是目前综合性能很好的铝合金之一。在同时要求具有高强度、抗应力腐蚀和断裂性能的航空材料场合,7050合金是第一选择。7050合金常用热处理状态有T73、T76和T74。T73状态的耐应力腐蚀性能最高,主要用于高强度、抗腐蚀的铆钉材料;T76态的合金具有较好的耐剥离腐蚀性能,且静强度较高,一般用于要求抗剥落腐蚀、高强度的结构件;T74态的合金具有耐应力腐蚀开裂性能介于T73态的和T76态的之间,适用于高强度、抗应力腐蚀的结构件,特别是厚大截面的结构件。7050铝合金厚板已大量应用于波音777客机和F/A-18Hornet以及F-22Raptor军用飞机上,成为大飞机制造业通用的结构材料[30]。

1978年,美国铝业公司在7075合金基础上降低Fe、Si杂质含量,将主要合金元素Zn、Mg、Cu的含量精确地控制在7075成分范围的上限,成功研制出7150合金[31]。该合金已用于制造波音757和波音767、空中客车A310和麦道MD-11等飞机上翼结构件。7150铝合金厚板多加工成T651、T6511和T7751状态,挤压件加工成T7751状态,其在T651状态下的性能与7075-T651相比,强度提高10%~15%,断裂韧性提高10%。1989年,美国铝业公司为了提高7150合金的强度和耐腐蚀性等综合性能而开发出T77热处理工艺,该热处理工艺使7150合金在保持T6状态高强度的同时又达到了T76状态的抗应力腐蚀性能。7150合金T77热处理厚板和挤压件被首次用于C-17军用运输机[32]。但这种热处理工艺属于专利技术和公司商业机密,其细节目前尚未公布。

20世纪90年代,美国铝业公司在7150合金的基础上进一步降低Fe、Si和Mn杂质含量,提高Zn与Mg的质量比,耗资数十亿美元成功研制出号称王牌铝合金的7055合金,并于1993年申请专利[32]。研究结果表明,7055铝合金比7050铝合金具有更高的强度,同时具有较强的断裂韧性[33]。7055-T77合金的抗压强度和抗拉强度都比7150-T77合金的高10%,比7075-T6合金的高30%[34],耐腐蚀性能介于7150-T6合金和7150-T77合金的之间[35],解决了7×××系铝合金长期存在的强度、韧性及抗腐蚀性能不能同时兼顾的矛盾。7055合金多加工成T7751状态的厚板和T7751状态的挤压件。使用7055合金能显著减轻机身结构的质量,在要求抗压强度高、耐腐蚀性能好的各种场合,例如民用飞机的上翼结构、水平尾翼、龙骨架、座轨和货运滑轨等,有着大量的应用。7055-T77合金专利热处理工艺用于波音777的上翼蒙皮、机翼桁条和龙骨梁等高强结构件,质量减轻达466 kg[36]。

7085铝合金是美国铝业公司最近开发出的一种新型超高强铝合金,主要合金成分(质量分数)如下:Zn 7.0%~8.0%、Mg 1.2%~1.8%、Cu 1.3%~2.0%、Zr 0.08%~0.15%,主要用作锻件。与其它7×××系铝合金相比,7085铝合金具有高强度、高抗疲劳性能、高抗应力腐蚀性能与剥落性能、低淬火敏感性等一系列优良性能[37]。7085铝合金已被成功用于空客A380的机翼大梁和翼肋,它是下一代超高强铝合金厚板的代表,也是当前国内外研究的热点[38]。

7×××系超高强度铝合金的研究发展将集中在以下几个方面: 1) 优化合金成分设计,改变合金元素含量,降低杂质。应加强对稀土等微量元素在铝合金中的作用机理的研究,采用多元合金化产生多重沉淀强化相共同强化作用机理,进一步提高合金的强度、韧性和耐蚀性[39];2) 改进传统的铸锭冶金制备技术(如采用低频电磁半连续铸造),开发和完善先进的喷射成形制备工艺,通过制备方法的改进和工艺参数的合理选择,获得高质量的铸锭组织,提高合金的综合性能[40];3) 研究出更新更好的热处理工艺,从而使铝合金获得良好的综合性能,实现高强度、高塑性、高韧性和高抗应力腐蚀性能的统一。这方面国内外的学者已经做了大量的研究工作[41-42];4) 深入研究超高强度铝合金的强韧化和应力腐蚀、疲劳腐蚀机理[43];5)研发新的成型技术。其中时效成型技术将将人工时效和加工成形相结合,既可以提高铝合金的性能又可以降低飞机的制造成本,在航空曲面结构件的制造上具有广阔的应用前景,是当前国内外研究的热点[44]。总之,随着人们对超高强度铝合金研究的不断深入,将会有更完善的熔体处理技术和热处理工艺、更先进的成型技术和超高强度铝合金出现,从而推动超高强度铝合金在大飞机上的应用[45]。表6所列为7×××系超高强铝合金的主要特点和应用状况[23, 29]。

2 国产大飞机用铝合金

2.1 国产大飞机用铝合金的性能要求

当前的大飞机材料要求铝合金具有高强度、高韧

性、耐腐蚀、高损伤容限和高淬透性等良好的综合性能。国产大飞机近期需要650 MPa高强合金、450 MPa高损伤容限铝合金,中期需要700~800 MPa高强高韧耐蚀铝合金、600 MPa高强高韧耐蚀Al-Li合金。国产大飞机项目需要解决铝材规范的制定问题;急需开展抗拉强度在700 MPa以上超高强铝合金和耐温在150~300 ℃以上的高温铝合金的系统化研究;需要加强现有铝合金的标准体系研究和新型铝合金的工程化研究,开展大规格厚板应用和熔炼、轧制、热压、等温锻造的工艺研究;需要加强铸造铝合金及其复杂薄壁零件的研究;需要筹建大吨位锻压设备,将其用于大规格型材、挤压壁板和大规格厚板的生产[8]。

2.2 现阶段国内大飞机用铝合金存在的问题

近几十年来,我国铝加工行业无论从装备能力还是从加工能力,都已达到世界20世纪80年代后期、90年代初期的水平。但是,新型铝合金,特别是大飞机用铝合金的开发和研究,尚处于仿制和试验阶段,某些性能差距较大,需进一步研究开发。另外,我国的热处理工艺与国外相比也有较大差距,以致在仿美合金试验中,因热处理工艺差距,达不到相同的典型性能,这方面也需要重点突破。总之,国内的铝合金研究与国外相比还比较落后,无论是基础理论(如新型合金设计、合金强韧化机理研究),工艺技术(如熔体纯净化技术、大规格铸锭技术和热处理技术等)的研究,还是技术装备水平及其完善程度与国外相比差距都较大,以下是现阶段我们急需解决的问题。

表6 7×××系超高强铝合金的主要的特点和应用状况[23, 29]

Table 6 Main features and applications of 7××× series ultra high strength aluminum alloys[23, 29]

1) 铝合金基础技术研究不足,合金研制缺乏创新。材料基础技术的进步是铝合金发展的基础和内在动力,没有沉淀硬化技术的发明,就没有第一代静强度铝合金的问世;没有过时效制度的发明,就没有第二代耐腐蚀铝合金的出现;没有对铝合金杂质元素影响规律的研究,就不会有第三代高纯铝合金的形成和逐步完善;没有精密热处理技术的发明及主成分优化和精确控制技术的进步,就不会有当前高性能铝合金时代的到来。我国于20世纪80年代中期开始对2024、2124、2224、7075、7475、7055等合金进行研究,但对铝合金形成和完善的基础技术,如杂质元素影响规律、微合金化等还缺乏相对系统的研究,这就使得我国大飞机用铝合金在基础研究方面还比较薄弱[9]。

2) 不够重视工程化研究,对生产中的问题研究不足。当前我国对国外先进铝合金的研究工作大多还处在实验室阶段,而对于合金生产中的许多问题研究不足。此外,一些新材料的性能数据积累较少,材质也不稳定,这些都给应用带来很大困难。国内材料预研通常是以典型件装机为目标,缺乏后续的工程化研究,这也是国产7050、2124、2324、7175等高纯铝合金未能在型号上大量使用的原因。开展工程化研究,可以优化新型铝合金的熔铸、热处理和热加工工艺,稳定其性能,并通过建立批量化生产适用的技术标准,保证生产质量。

3) 品种规格不全,质量不稳定。除2024和7075合金外,对7050只研究板材和丝材,对7150只研究板材和小型锻件,对7055只研究了锻件。工程化生产的标准体系不完善,工艺规程执行不严格,质量还不稳定。

3 大飞机用铝合金展望

3.1 大飞机用铝合金面临的挑战

在最新的空客A350XWB飞机结构材料的选材中,复合材料的结构质量高达53%,包括铝锂合金在内的铝合金只占到19%。铝合金在大飞机上的应用受到复合材料和钛合金的挑战,但是其作为主体结构材料的地位还没有改变。A350XWB的机头原为铝合金,后仿波音787 改为复合材料,后又重新改为铝合金,这是因为铝合金的抗冲击性能比复合材料的要好。中国大飞机的研究开发迫切需要很多具有优良性能材料的开发应用,这也对铝合金材料提出更新更高的要求。铝合金今后的研究重点主要集中在以下几个方面:铝锂合金、铝基复合材料和超塑性成形铝合金。

3.2 铝锂合金

铝锂合金是含锂元素的多元铝合金。锂是最轻的金属元素,铝合金中每增加1%锂元素,密度就可减少3%,模量就可增加5%。铝锂合金除了具有质量轻、模量高和强度高的优点外,还具有优良的抗疲劳性能和良好的低温韧性,其强度可与2024、7075等铝合金媲美。鉴于此,铝锂合金已深得航空航天界的喜爱,它作为一种新型航空航天结构材料,已成为美、英、法、俄等发达国家竞相研制、开发的热点[46]。塑韧性较差的2020第一代铝锂合金现已很少使用,1420、2090、8090、8091和2091等低密度、高弹性模量的第二代铝锂合金已进入工业化生产和商品化应用阶段,俄罗斯的雅克-36、苏-27、苏-36、米格-29、米 格-33等飞机都大量采用铝锂合金。美国F-15飞机上的侧蒙皮使用的是8090合金板材,F-18飞机的深测器盖使用的是2090合金板材。法国的Rafele-A军用战斗机以及空客A330和A340客机上都使用了铝锂合金[47]。20世纪90年代以后,开发出了一些具有一定特殊优势的铝锂合金,铝锂合金的发展进入第三个阶段。目前,已开发出的新型铝锂合金主要有高强可焊的1460和Weldalite系列[48]合金,高韧的2097、2197合金,低各向异性的AF/C-489、AF/C-458合金等。这些新出现的铝锂合金可统称为第三代铝锂合金[49]。其中2197铝锂合金比当前战斗机使用的2124合金的疲劳强度高、密度小,美国已将其用于F-16和F-22战斗机的后隔框,疲劳性能显著得到改善,满足了 8 000 h使用寿命的要求[50]。表7所列为第三代主要铝锂合金产品的合金元素成分[49, 51]。

铝锂合金质轻、高强、抗疲劳和低温韧性好的优良性能使其有着广泛的应用。近年来,铝锂合金在向着超强超韧、超低密度化、高强可焊接、低各向异性、较强热稳定性等方向发展[51]。但是铝锂合金也存在一些问题,如成本较高(铝锂合金的半成品价格在国外比普通铝合金高2~4倍甚至更多),金属锂的储量少、提取难,生产工艺较复杂,生产过程需通入氩气保护且冷作硬化速度快,短期处于较高温度时,韧性下降严重等。近年来,由于钛合金和复合材料在大飞机上的大量应用,铝锂合金的前景可能不如预期的那么乐观。因此,必须寻求新的技术和工艺方法,如超塑性成形和精密模锻等降低铝锂合金的成本,进一步提高其性能,力求使铝锂合金得到更广泛的应用[52]。

表7 第三代主要铝锂合金的合金元素成分[49, 51]

Table 7 Compositions of third generation of main Al-Li alloys[49, 51]

3.3 铝基复合材料

铝基复合材料的研究开始于20世纪50年代,近20年来不论从理论上还是从技术上都取得了较大进步。铝基复合材料由于具有密度小、比强度和比刚度高、比弹性模量大、导电导热性好、耐高温、抗氧化、耐腐蚀、制备工艺灵活等许多优点而引起人们的普遍关注[53],各国在研发上都投入了大量的人力物力,它是金属基复合材料中研究得最多和最主要的复合材料。铝基复合材料已成为铝合金,甚至是铝锂合金的重要竞争对手[23]。目前开发的铝基复合材料主要有SiC/Al、B/Al、BC/AI、Al2O3/Al等。其中,SiC/Al复合材料被认为最有发展前途,它不仅具有比强度和比刚度高、耐磨性和耐疲劳性好、尺寸稳定性强和热膨胀系数低等优良的力学性能和物理性能,且不需要用扩散层处理包覆纤维,制造成本低,目前已达到实用阶段。B/Al复合材料发展最快,目前美国能制造2m以上的各种B/Al型材、管材等,这些材料用于航空器上,可使质量减轻达到20%。铝基复合材料已经广泛用于制造歼灭机、直升机等大飞机的机翼、方向舵、襟翼、机身、蒙皮等部件[54]。美国麦道公司在F-15战斗机上使用1.8~2.25 t纤维增强铝基复合材料(FRM),使战斗机质量减轻2%。前苏联航空材料研究所把硼纤维增强铝基复合材料用于安-28、安-72型飞机机体结构上,在提高可靠性的同时,零件质量减轻达25%~40%[55]。但长期以来,由于铝基复合材料还存在着制备工艺复杂、对环境和设备要求严格、成本很高等缺点,因此,其应用还不普遍。

3.4 超塑性成型铝合金

材料在特定组织结构和变形温度、变形速度条件下,可以呈现出异常高的塑性和较小的变形抗力,这种现象称为超塑性[56-57]。超塑性成形与一般成形有本质区别,它是在一定条件下呈粘性或半粘性的成形,成形中没有或只有很小的应变硬化现象,流动性和填充性都很好。超塑性变形为宏观均匀变形,变形后表面平滑,没有起皱、凹陷、微裂及滑移痕迹等。超塑性成型作为材料研究一个较新的方向,近年来发展很快。特别是对铝合金超塑性成型的研究,国内外许多学者都进行了大量工作,发现许多铝合金经过特殊的形变热处理、在一定的变形条件下都会呈现出优异的超塑性性能。铝合金的超塑性成型是通过形变热处理得到的小于10 μm的超细晶粒,这些超细晶粒合金在高于半熔点和低应变速率条件下能获得超塑性,可以成形出传统方法难以获得的质量轻、成本低、形状复杂的构件,并且具有成形压力小、模具寿命高、可一次精密成形等许多优点[58]。A-300客机上用于保护液压装置的起落架盖板采用超塑性成型工艺取代原来的焊接结构,成本降低一半,且精度得到提高。超塑性成型技术的应用,不仅为铝合金的开发利用提供了新途径,而且也是节约能源、降低成本的有效措施。

REFERENCES

[1] 祝文立.“大飞机”项目与财政支持的讨论[J]. 当代经济, 2008, 12: 48-49.

ZHU Wen-li. The discussion of the giant plane project and financial support[J]. Contemporary Economics, 2008, 12: 48-49.

[2] STALEY J T, LIU J, H J, WARREN H. Aluminum alloys for aerostructures[J]. Advanced Materials and Processes, 1997, 152(4): 10-17.

[3] 李成功, 付恒志, 于 翘. 航空航天材料[M]. 北京: 国防工业出版社, 2002.

LING Cheng-gong, FU Heng-zhi, YU qiao. Materials for aviation and aerospace[M]. Beijing: National Defense Industry Press, 2002.

[4] LIU J, KULAK M. A new paradigm in the design of aluminum alloys for aerospace applications[J]. Materials Science Forum, 2000, 331/337: 127-140.

[5] ROGACKI J R. Materials for air and space[J]. Advanced Materials and Processes, 2000, 158(3): 63-65.

[6] BUCCI R J, WARREN C J, STARKE J. Need for new materials in aging aircraft structures[J]. Journal of Aircraft, 2000, 37(1): 122-129.

[7] FILATOV Y A, YELAGIN V I, ZAKHAROV V V. New Al-Mg-Sc alloys[J]. Materials Science and Engineering A, 2000, 280: 97-101.

[8] 颜鸣皋, 吴学仁, 朱知寿. 航空材料技术的发展现状与展望[J]. 航空制造技术, 2003, 12: 19-25.

YAN Ming-gao, WU Xue-ren, ZHU Zhi-shou. Recent progress and prospects for aeronautical material technologies[J]. Aeronautical Manufacturing Technology, 2003, 12: 19-25.

[9] 杨守杰, 戴圣龙. 航空铝合金的发展回顾与展望[J]. 材料导报, 2005, 19(2): 76-80.

YANG Shou-jie, DAI Sheng-long. A glimpse at the aluminum development and application of alloys in aviation industry[J]. Materials Review, 2005, 19(2): 76-80.

[10] 钢铁研究总院结构材料研究所. 大型飞机关键结构用先进钢铁材料[J]. 中国冶金, 2008, 18(9): 60-61.

Division for structural materials of Central Iron and Steel Research Institute. China giant plane keyword structure advanced steel materials[J]. China Metallurgy, 2008, 18(9): 60-61.

[11] 王祝堂. 2024型铝合金的热处理[J]. 金属世界, 2009, 2: 43-48.

WANG Zhu-tang. Heat treatment for 2024 aluminum alloy[J]. Metal World, 2009, 2: 43-48.

[12] 徐崇义, 李念奎. 2×××系铝合金强韧化的研究与发展[J]. 轻合金加工技术, 2005, 33(8): 13-17.

XU Chong-yi, LI Nian-kui. Development and research of strengthening and toughening of 2××× aluminium alloy[J]. Manufacturing Technology of Light Alloys, 2005, 33(8): 13-17.

[13] 张君尧. 铝合金材料的新进展(1)[J]. 轻合金加工技术, 1998, 26(5): 1-6.

ZHANG Jun-yao. Recent development of aluminum alloy materials(1)[J]. Light Alloy Fabrication Technology, 1998, 26(5): 1-6.

[14] 王祝堂, 田荣璋. 铝合金及其加工手册[M].长沙: 中南大学出版社, 2000.

WANG Zhu-tang, TIAN Rong-zhang. Processing Manual of Aluminum Alloy[M]. Changsha: Central South University of Technology Press, 2000.

[15] 刘 静, 冯振海, 张雅玲. 2024铝合金包铝薄板T3、T361、T81、T861状态热处理工艺制度研究[J]. 轻合金加工技术, 2003, 31(8): 46-47.

LIU Jing, FENG Zhen-hai, ZHANG Ya-ling. Study about T3、T361、T81、T861 tempers heat treatment institutions of 2024 aluminium alloy sheet[J]. Manufacturing Technology of Light Alloys, 2003, 31(8): 46-47.

[16] NAKAI M, ETO T. New aspects of development of high strength aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 285: 62-68.

[17] 王昌臻, 潘清林, 何运斌, 邹 亮, 尹志民, 聂 波, 何振波. 2124铝合金热轧厚板的热处理制度[J]. 中南大学学报: 自然科学版, 2007, 38(3): 386-392.

WANG Chang-zhen, PAN Qing-lin, HE Yun-bin, ZOU Liang, YIN Zhi-min, NIE Bo, HE Zhen-bo. Heat treatment of thick hot-rolled plate of 2124 alloy[J]. Journal of Central South University: Science and Technology, 2007, 38(3): 386-392.

[18] 郑玉珍, 刘存玉, 刘金风. 影响2124铝合金断裂韧性的因素[J].航空材料, 1989, 9(4): 16-23.

ZHENG Yu-zhen, LIU Cun-yu, LIU Jin-feng. Influence of some factors on fracture toughness of 2124 aluminium alloy[J]. Aeronautical Materials, 1989, 9(4): 16-23.

[19] 许晨玲, 张克伟. 2224铝合金挤压件T3510处理工艺研究[J]. 轻合金加工技术, 2001, 29(11): 33-35.

XU Chen-ling, ZHANG Ke-wei. Research on T3510 aluminium treatment technology of 2224 alloy extrusion materials[J]. Light Alloy Fabrication Technology, 2001, 29(11): 33-35.

[20] HEINZ A, HASLER A, KEIDEL C, MOLDENHAUER S, BENEDICTUS R, MILLER W S. Recent development in aluminum alloy for aerospace applications[J]. Materials Science and Engineering A, 2000, 280: 102-107.

[21] 王祝堂. 全球最大的客机采用2524铝合金制造机身[J].轻合金加工技术, 2000, 28(8): 48-49.

WANG Zhu-tang. The world’s biggest air bus’s fuselage is made of 2524 aluminum alloy[J]. Light Alloy Fabrication Technology, 2000, 28(8): 48-49.

[22] 张君尧. 航空结构用高纯高韧性铝合金的进展(2)[J]. 轻金属, 1994, 6: 59-63.

ZHANG Jun-yao. The developments of high strength and toughness aerostructure aluminum alloy(2)[J]. Light Metals, 1994, 6: 59-63.

[23] 冯云祥, 刘静安. 超高强铝合金的发展与研制开发方向[J]. 材料导报, 2004, 18(8A): 196-202.

FENG Yun-xiang, LIU Jing-an. Development and study orientation for super strong aluminum alloy[J]. Materials Review, 2004, 18(8A): 196-202.

[24] 甘卫平, 范洪涛, 许可勤, 周兆锋. Al-Zn-Mg-Cu系高强铝合金研究进展[J]. 铝加工, 2003, 150(3): 6-12.

GAN Wei-ping, FAN Hong-tao, XU Ke-qin, ZHOU Zhao-feng. Study progress of Al-Zn-Mg-Cu series high strength aluminum alloys[J]. Aluminum Fabrication, 2003, 150(3): 6-12.

[25] FRIDLYANDER I N. Russian aluminum alloys for aerospace and transport application[J]. Materials Science Forum, 2000, 331-337: 921-926.

[26] 彭志辉. 航空用新型高强度铝合金[J]. 材料导报, 1997, 11(6): 16-19.

PENG Zhi-hui. New high-strength aluminium alloys for aeronautic facilities[J]. Materials Review, 1997, 11(6): 16-19.

[27] 吴一雷, 李永伟, 强 俊, 李春玉. 超高强度铝合金的发展与应用[J]. 航空材料学报, 1994, 14(1): 49-55.

WU Yi-lei, LI Yong-wei, QIANG Jun, LI Chun-Yu. The development and application of ultra high strength aluminum alloy[J]. Journal of Aeronautical Materials, 1994, 14(1): 49-55.

[28] 郑祥健, 李浩言, 李 勇, 王 岩. 固溶处理对7475铝合金组织和性能的影响[J]. 轻合金加工技术, 2004, 32(8): 45-51.

ZHENG Xiang-jian, LI Hao-yan, LI Yong, WANG Yan. Effect of solution treatment on the microstructure and properties of 7475 aluminium alloy[J]. Light Alloy Fabrication Technology, 2004, 32(8): 45-51.

[29] 刘昌斌, 夏长清, 戴晓元. 高强高韧铝合金的研究现状及发展趋势[J]. 矿冶工程, 2003, 23(5): 74-78.

LIU Chang-bin, XIA Chang-qing, DAI Xiao-yuan. Present states of research and developing trends of high strength and high toughness aluminum alloy[J]. Mining and Metallurgical Engineering, 2003, 23(5): 74-78.

[30] CLARK D A, JOHNSON W S. Temperature effects on fatigue performance of cold expanded holes in 7050-T7451 aluminum alloy[J]. International Journal of Fatigue, 2003, 25: 159-165.

[31] 周鸿章. 高强铝合金的研究进展[J]. 稀有金属材料与工程, 2001, 30 (6): 87-92.

ZHOU Hong-zhang. The research progress of high strength aluminum alloys[J]. Rare Metal Materials and Engineering, 2001, 30 (6): 87-92.

[32] LUKASAK D A. Strong aluminum alloys have airframe weight[J]. Advanced Materials and Processes, 1991, 10: 46-49.

[33] DIXIT M, MISHRA R S, SANKARAN K K. Structure-property correlations in Al 7050 and Al 7055 high-strength aluminun alloys[J]. Materials Science and Engineering, 2008, 478: 163-167.

[34] SRIVATSAN T S, ANAND S, SRIRAM S, VASUDEVAN V K. The high-cycle fatigue and fracture behavior of aluminum alloy 7055[J]. Materials Science and Engineering, 2000, A281: 292-304.

[35] 何振波. 7055铝合金三级时效处理[J]. 轻合金加工技术, 2006, 34(5): 40-43.

HE Zhen-bo. Three-step aging treatments of 7055 aluminium alloy[J]. Light Alloy Fabrication Technology, 2006, 34(5): 40-43.

[36] LUKASAK D A, HART R M. Strong aluminum alloy development efforts for compression dominated structure of aircraft[J]. Light Metal Age, 1991, 49(5): 11-15.

[37] 肖代红, 巢 宏, 陈康华, 黄伯云. 微量Sc对AA7085铝合金组织与性能的影响[J]. 中国有色金属学报, 2008, 18(12): 2145-2150.

XIAO Dai-hong, CHAO Hong, CHEN Kang-hua, HUANG Bai-yun. Effect of minor Sc addition on microstructure and properties of AA7085 alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2145-2150.

[38] SHUEY R T, BARLAT F, KARABIN M E, CHAKRABARTI D J. Experimental and analytical investigations on plane strain toughness for 7085 aluminum alloy[J]. Metallurgical and Materials Transactions A, 2009, 40, 365-376.

[39] IMAMURA T. Current status and trend of applicable material technology for aerospace structure[J]. Light Metals, 1999, 49(7): 302-308.

[40] 王 洪, 付高峰, 孙继红, 李兴杰, 姜 澜. 超高强铝合金研究进展[J]. 材料导报, 2006, 20(2): 58-60.

WANG Hong, FU Gao-feng, SUN Ji-hong, LI Xing-jie, JIANG Lan. Present research and developing trends of ultra high strength aluminum alloy[J]. Materials Review, 2006, 20(2): 58-60.

[41] CHEN Kang-hua, HUANG Lan-ping. Strengthening-toughening of 7××× series high strength aluminum alloys by heat treatment[J]. Transactions Nonferrous Metals Society of China, 2003, 13(3): 484-490.

[42] ZENG Yu, YIN Zi-Min, ZHU Yuan-zhi, CUI Jian-zhong. Microstructure investigation of a new type super high strength aluminum alloy at different heat-treated conditions[J]. Rare Metals, 2004, 23(4): 377-384.

[43] 宋仁国. 高强度铝合金的研究现状及发展趋势[J]. 材料导报, 2000, 14(1): 20-22.

SONG Ren-guo. Current status and trends in high strength aluminum alloy research[J]. Materials Review, 2000, 14(1): 20-22.

[44] 郭昀抒, 潘清林, 聂 波, 何振波, 尹志民. 2A23时效成形铝合金的时效研究[J]. 材料工程, 2009, 1: 37-40.

GUO Yun-shu, PAN Qing-lin, NIE Bo, HE Zhen-bo, YIN Zhi-min. Investigation on aging of 2A23 alloy for age-forming[J]. Journal of Materials Engineering, 2009, 1: 37-40.

[45] 林 毅, 曾建民. 高强度铝合金的发展[J]. 大众科技, 2008, 112(12): 143-144.

LI Yi, ZHENG Jian-min. Development of high-strength aluminum alloy[J]. Popular Science and Technology, 2008, 112(12): 143-144.

[46] 高洪林, 吴国元. Al- Li合金的研究进展[J]. 材料导报, 2007, 21(6): 87-90.

GAO Hong-lin, WU Guo-yuan. Research progress in Al-Li alloys[J]. Materials Review, 2007, 21(6): 87-90.

[47] 尹登峰, 郑子樵. 铝锂合金研究开发的历史与现状[J].材料导报, 2003, 17(2): 18-20.

YIN Deng-feng, ZHENG Zi-qiao. History and current status of aluminum-lithium alloys research and development[J]. Materials Review, 2003, 17(2): 18-20.

[48] 赵祖虎. 航空航天用铝锂合金近况[J]. 航天返回与遥感, 1998, 19(1): 40-42.

ZHAO Zu-hu. The recent developments of aerocraft aluminum-lithium alloys[J]. Spacecraft Recovery and Remote Sensing, 1998, 19(1): 40-42.

[49] 杨守杰, 陆 政, 苏 彬, 戴圣龙, 刘伯操, 颜鸣皋. 铝锂合金研究进展[J]. 材料工程, 2001, 5: 44-47.

YANG Shou-jie, LU Zheng, SU Bin, DAI Sheng-long, LIU Bo-cao, YAN Ming-gao. Development of aluminum-lithium alloys[J]. Materials Science and Engineering, 2001, 5: 44-47.

[50] 黄兰萍, 郑子樵, 李世晨, 蒋 呐, 范云强, 谢绍俊. 铝锂合金的研究与应用[J]. 材料导报, 2002, 16(5): 20-23.

HUANG Lan-ping, ZHENG Zi-qiao, LI Shi-chen, JIANG Na, FAN Yun-qiang, XIE Shao-jun. Study and application of aluminum-lithium alloy[J]. Materials Review, 2002, 16(5): 20-23.

[51] 霍红庆, 郝维新, 耿桂宏, 达道安. 航天轻型结构材料—铝锂合金的发展[J]. 真空与低温, 2005, 11(2): 63-69.

HUO Hong-qing, HAO Wei-xin, GENG Gui-hong, DA Dao-an. Development of the new aerocraft material—Aluminum-lithium alloy[J]. Vacuum and Cryogenics, 2005, 11(2): 63-69.

[52] 刘静安, 谢水生. 铝合金材料的应用与技术开发[M]. 北京: 冶金工业出版社, 2004.

LIU Jing-an, XIE Shui-sheng. Application and development of aluminium alloys[M]. Beijing: Metallurgical Industry Press, 2004.

[53] LLOYD D J. Particle reinforced aluminium and magnesium matrix composites[J]. International Materials Reviews, 1994, 39(1): 1-23.

[54] 张启胜. 浅谈铝基复合材料的研究及应用[J]. 青海科技, 2004, 5: 48-50.

ZHANG Qi-sheng. The study and application of aluminum based composite material[J]. Qinghai Science and Technology, 2004, 5: 48-50.

[55] 刘 政, 刘小梅. 国外铝基复合材料的开发与应用[J]. 轻合金加工技术, 1994, 22(1): 7-13.

LIU Zheng, LIU Xiao-mei. Development and application of foreign aluminum based composite material[J]. Light Alloy Fabrication Technology, 1994, 22(1): 7-13.

[56] 崔建忠. 超塑性[M]. 石家庄: 河北教育出版社, 1995.

CUI Jian-zhong. Superplasticity[M]. Shijiazhuang: Hebei Education Publishing House, 1995.

[57] 吴诗淳. 金属超塑性变形理论[M]. 北京: 国防工业出版社, 1997.

WU Shi-cun. The theory of metal superplastic deformation[M]. Beijing: National Defense Industry Press, 1997.

[58] 丁 桦, 张凯锋. 材料超塑性研究的现状与发展[J]. 中国有色金属学报, 2004, 14(7): 1059-1067.

DING Hua, ZHANG Kai-feng. Current status and developments in superplastic studies of materials[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1059-106.

收稿日期:2009-05-20;修订日期:2010-04-15

通信作者:彭超群,教授,博士;电话:0731-88877197;E-mail:pcq2005@163.com