铜锌粉末低温机械合金化

左可胜, 席生岐, 周敬恩, 刘国元, 朱蕊花

(西安交通大学 金属材料强度国家重点实验室 材料科学与工程学院, 710049 西安)

摘 要: 对铜锌粉末在-30℃、 -20℃以及常温条件下进行了高能球磨。 利用透射电镜、 X射线衍射仪对粉末的微观形貌、 显微结构、 晶体结构进行了研究。 结果表明: -30℃低温可显著降低粉末塑性, 不添加过程控制剂时, 球磨过程可顺利进行, 颗粒表面平整, 呈脆性断裂特征; 常温与-30℃低温球磨10h产物均为α+γ相。 -20℃低温不添加过程控制剂时, 冷焊作用强, 球磨不能顺利进行; 添加过程控制剂后, 球磨过程顺利进行, 颗粒尺寸最小, -20℃球磨10h产物为α相、 γ相与ZnO, 继续球磨, 最终形成α相、 ZnO及未知相。

关键词: 铜锌合金; 低温; 机械合金化; 高能球磨 中图分类号: TF123.1

文献标识码: A

Mechanical alloying of copper-zinc powders at cryogenic conditions

ZUO Ke-sheng, XI Sheng-qi, ZHOU Jing-en, LIU Guo-yuan, ZHU Rui-hua

(State Key Laboratory for Mechanical Behavior of Materials,School of Materials Science and Engineering, Xi’an Jiaotong University, Xi’an 710049, Shaanxi)

Abstract: Copper-zinc powders were milled at -30℃, -20℃ and room temperature for 10h, respectively. TEM, X-ray diffractometer were used to study the micro-morphology and crystal structure of the powders. Cryo-milling at -30℃ without PCA(process control agent) can go smoothly because the plasticity of the powders is apparently reduced. The flat surfaces of the particles indicate the brittle fracture process. But milling under the other two conditions cant go smoothly without PCA. XRD patterns show powders prepared at -30℃ and room temperature consist of α phase and γ phase, but powders prepared at -20℃ consist of α phase, γ phase and ZnO. When milled for 24h at -20℃, powders consist of α phase, ZnO and an unknown phase.

Key words: copper-zinc alloy; cryogenic; mechanical alloying(MA); high-energy-ball-milling

机械合金化是20世纪60年代研发的一种材料加工和制备技术, 其原理是将混合粉末置于高能球磨机中球磨, 粉末经不断的碰撞、 挤压后产生反复形变、 断裂、 冷焊, 并最终通过原子扩散实现合金化的一种技术。 机械合金化受到温度的影响, 大量的研究集中在常温机械合金化[1-8], 国外低温机械合金化开始于20世纪80年代后期, 国内在这一方面研究很少[9]。 机械合金化可以不受相图的限制制备出纳米晶粒、 超饱和固溶体及金属间化合物[10]。

铜锌粉末的韧性较大, 在常温下高能球磨冷焊作用强, 球磨粉末粘球、 粘壁显著, 如果不添加过程控制剂, 球磨过程则无法继续进行。 过程控制剂在球磨过程中包覆于粉末的表面, 阻止粉末新鲜表面直接接触, 使冷焊作用与断裂作用达到临界平衡, 从而提高机械合金化的效率[11]。 与常温相比, 粉末在低温条件下脆性增大, 有利于断裂过程的发生, 从而使球磨粉碎效率得到提高。 但是原子在低温环境中扩散速度减慢, 又不利于机械合金化效率的提高。 与常温机械合金化相比, 低温机械合金化不需要添加过程控制剂, 从而减少了粉末的污染。 本文作者用自行研制的高能球磨机, 选取具有较大固溶度的铜-锌合金体系粉末进行了高能球磨, 并利用X射线衍射仪及透射电镜对合金粉末进行研究。

1 实验

1.1 实验方法

将纯度为99.5%Cu、 95%Zn按质量分数60%Cu-40%Zn的原始粉末配料并分为3组, 加入高能球磨机, 分别在-30℃、 -20℃以及常温下进行高能球磨, 实验参数列于表1。 球罐(图1)为不锈钢, 搅拌杆为滚Cr15轴承钢, 采用直径为6mm的GCr35轴承钢球作为研磨球, 球料质量比为1∶1, 转速为300r/min。 球磨过程在Ar气保护下进行, 以工业酒精为冷媒, 通过DLSB-5120低温冷却循环泵冷却球磨罐, 3号试样实验为水冷球磨罐。 采用热电偶检测球磨罐内温度。

表1 3组粉末试样的部分实验参数

Table 1 Some experimental parameters of three sample powders

1.2 分析方法

采用X射线衍射仪对不同温度下球磨粉末的组织结构进行了分析, 仪器为Rigaku D/max-3C型衍射仪, 采用Kα辐射, 管压40kV, 管流40mA。 根据Voigt方法计算出晶粒的大小, 其中波长为0.15406nm。 利用JEM-200CX型透射显微镜对微观形貌及显微结构进行了分析。

2 结果与讨论

2.1 相组织演变过程

图2(a)所示为不同条件下4种Cu-Zn粉末球

图1 高能球磨罐示意图

Fig.1 Sketch of attritor mill vessel

图2 铜锌合金粉末的X射线衍射谱

Fig.2 XRD patterns of copper-zinc powders

磨10h粉末的X射线衍射谱。 由图可见, 在3种不同条件下球磨10h后, Zn特征峰均已消失, 表明Zn已经固溶于Cu中。 Cu峰的强度显著减小, 并且衍射峰宽化现象明显, 衍射峰的宽化是由于晶粒细化和晶格严重畸变产生的。 1号、 3号试样由α相和少量的γ相组成, 而2号试样由(α+γ)相及ZnO组成。

由相图可知[12], 常温下60%Cu-40%Zn二元系统平衡相图由α相及γ相组成。 本次实验所得结果与相图吻合。 Pabi等[13-15]利用行星式球磨机对Cu-Zn粉末进行高能球磨, 他们认为, 由于Cu在Zn中的扩散系数远大于Zn在Cu中的扩散系数, 60%Cu-40%Zn二元系在机械合金化过程中, 先形成富锌相ε+γ, 然后Cu向富Zn相扩散, 形成富铜相, 即: ε+γ→β+α→α+ZnO[16]。

球磨过程中, Zn不断固溶于Cu中, 导致Cu的晶格常数增大, 衍射峰的2θ向小角度偏移。 本研究3种情况下α相的衍射峰均向低角度偏移, α、 γ相最强峰部分重叠, 相互干扰。 以α相第三强峰为例, 图2(a)中1~4号试样α相的2θ分别为73.84°、 71.76°、 72.36°、 71.78°, 表明1、 3号试样中Zn在Cu中的固溶量高于2号试样。 造成这种差异的原因是2号试样中, Zn除固溶于Cu形成α相、 与Cu形成电子化合物Cu5Zn8外, 还有部分被氧化成ZnO。

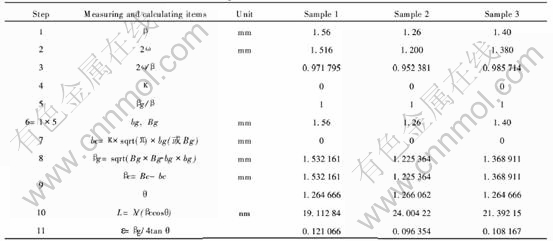

根据Voigt方法[17]计算1~3号试样的晶粒尺寸分别为19.1、 24.1和21.4nm, 晶格畸变量分别为0.121、 0.096和0.108。 可见晶粒尺寸与Zn的固溶量呈负相关, 而晶格畸变量的大小均与Zn的固溶量呈正相关。 Pabi等[16]的研究表明, 球磨到6h时, 晶粒尺寸达到最小, 此时Cu中Zn的固溶量最大, 随着球磨的继续进行, Zn被氧化形成ZnO, 晶粒尺寸逐渐变大。 这与本次实验的结果相符。

本研究3组试样中, 都出现了α、 γ相, 但并未有β相的出现, 这与Pabi的结论不相一致, 其具体的相变机制尚需进一步研究。

图2(b)为2号试样球磨10、 15、 24h的X射线衍射谱。 由图可见, 随着球磨时间的延长, ZnO相继续增加, 球磨15h时, γ相峰继续增强, 在2θ为40.26°处出现了未知峰。 到24h时, γ相消失, ZnO相继续增加, 最终产物为α相、 ZnO和未知相。

2.2 组织形貌特征

图3~5所示分别为-30℃、 -20℃和常温条件下球磨粉末的TEM像及电子衍射谱。 由图可见, -30℃条件下, 颗粒呈粒状及棒状, 粒状颗粒大约在60nm左右, 尺寸分布不均匀, 棒状颗粒直径为40nm左右, 长度分布范围较广, 长者可达240nm。 颗粒棱角分明、 表面平整, 塑性变形与冷焊特征不明显。

常温球磨粉末与-30℃条件下球磨粉末相比较, 尺寸也不均匀, 为30~100nm不等, 但比-30℃条件下球磨粉末更细; 其颗粒形状呈不规则长条状及圆粒状, 反映了在高能球磨过程中, 粉末经高

表2 铜锌合金粉末(220)谱线Voigt函数法求解数据

Table 2 Data of peak (220) of copper-zinc alloy powders for voigt function calculation

图3 -30℃ 球磨10h粉末的TEM像及选区电子衍射谱

Fig.3 TEM micrograph (a) of Cu-Zn powders milled at -30℃ for 10h and corresponding SED pattern (b)

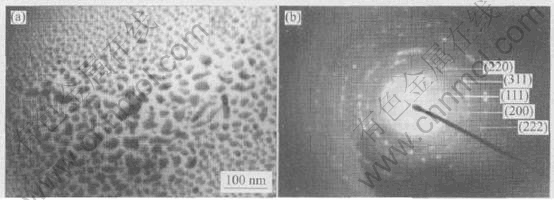

图4 -20℃球磨10h粉末的TEM像及选区电子衍射谱

Fig.4 TEM micrograph (a) of Cu-Zn powders milled at -20℃ for 10h and corresponding SED pattern (b)

图5 常温下球磨10h粉末的TEM像及选区电子衍射谱

Fig.5 TEM micrograph (a) of Cu-Zn powders milled at room temperature for 10h and corresponding SED pattern(b)

能球反复碰撞、 挤压后变形与断裂。 表明3号试样经过10h球磨后, 断裂与冷焊作用并未达到平衡。

与1、 3号试样相比, -20℃低温球磨颗粒尺寸更小, 大约为30~40nm, 颗粒呈圆粒状, 但未出现1号试样平整的表面, 局部仍具有冷焊痕迹。

虽然-30℃低温不添加过程控制剂球磨颗粒粒径较大, 分布范围较广, 但也表明低温可有效降低粉末的塑性与韧性, 抑制冷焊所带来的不良效应, 使球磨过程得以顺利进行; -20℃低温添加过程控制剂比单纯的低温球磨或者常温添加过程控制剂球磨更有利于粉末的细化, 但是, -20℃低温不添加过程控制剂球磨过程则会因冷焊作用而难以进行。

电子衍射谱表明, 3种条件下高能球磨所得合金粉末晶粒主要为面心立方结构。 在Cu、 Zn二元系统中, 只有α相为面心结构, 因此, X射线衍射谱所得的4个主峰为α相峰。

2.3 讨论

X射线衍射结果表明, 在3种不同的实验条件下, 1~3号试样经过10h的高能球磨后Zn均已固溶入Cu中, 得到α相和γ相, 2号试样中出现了ZnO相。 在X射线衍射分析精度范围内, 1、 3号试样并未发现ZnO的生成, 1号试样中γ相衍射峰的强度较2号与3号试样弱。 ZnO的生成可能有三方面原因: 球磨过程中, 有少量空气进入球磨罐; 硬脂酸的分解为Zn的氧化提供了O; 粉末置于空气中被氧化。 由于3组实验环境除温度外相同, 因此ZnO的生成与颗粒的尺寸有着密切的联系。 TEM分析结果表明, 2号试样尺寸最小, 氧化程度也最深。

相图中常温下60%Cu-40%Zn由(α+γ)相组成。 α相为Zn在Cu中的固溶体, 为面心结构; γ相为Cu5Zn8, 为体心结构。 本次球磨过程中α、 γ相并存, 而并未出现β′相。 这与Pabi的结论不相一致, 球磨过程中的具体相变机制尚需进一步的实验来研究。

球磨过程中, 在磨球的撞击及摩擦反复作用下, 粉末首先发生变形及焊合, 形成不同粉末组元相互交叠的层片状组织, 称为冷焊。 金属粉末在低温下塑性降低, 强度增大, 变形能力及原子扩散速率均有所降低, 可抑制冷焊所带来的负面效应。 而过程控制剂在球磨过程中包覆于粉末的表面, 阻止粉末新鲜表面直接接触, 也可以充分减轻冷焊效应所产生的粘球粘壁作用。 随着球磨过程的继续进行, 粉末的塑性因形变的产生不断降低, 就会发生断裂。 冷焊与断裂的交互进行, 致使复合颗粒尺寸越来越细小。 颗粒的最终尺寸取决于冷焊与断裂的平衡, -20℃低温添加过程控制剂比单纯的低温球磨或者常温添加过程控制剂球磨更有利于粉末的细化。 机械合金化过程是一个动态的扩散过程, 在磨球的撞击与摩擦下, 粉末的尺寸越来越小, 粉末的层片状间距也越来越小, 使得扩散间距变小。 同时在粉末的内部引入了大量的缺陷, 粉末的反应活化能增加。 当活化能增加到一定值时, Zn就与O发生反应生成ZnO。 由于本文实验的温度差异较小, 低温对磨球碰撞过程的瞬间温升影响不大, 而对氧化反应起决定作用的是活化能的升高, 因此, 常温球磨粉末X射线衍射谱中并未出现ZnO。

3 结论

1) -30℃低温可显著降低Cu-Zn合金粉末的韧性, 不添加过程控制剂时, 球磨过程可顺利进行, 颗粒表面平整, 呈脆性断裂特征。 -30℃低温球磨10h产物为(α+γ)相。

2) -20℃低温不能显著降低Cu-Zn合金粉末的韧性, 不添加过程控制剂时, 冷焊作用强, 球磨过程不能顺利进行。 添加过程控制剂后, 球磨过程顺利进行, 颗粒尺寸最小。 -20℃球磨10h产物为α相、 γ相和ZnO。 继续球磨最终形成α相、 ZnO及未知相。

3) 在-30℃~常温范围内, 低温、 过程控制剂虽然对球磨过程中的冷焊效应有着抑制作用, 但对晶粒度的变化影响不大。

REFERENCES

[1]冉广, 周敬恩, 席生岐, 等. Al-Pb-Si-Sn-Cu轴瓦合金的微观结构及特征[J]. 金属热处理, 2004, 29(2): 3-6.

RAN Guang, ZHOU Jing-en, XI Sheng-qi, et al. Microstructuie and characteristics of the Al-Pb-Si-Sn-Cu bearing bush alloy[J]. Heat Treatment of Metals, 2004, 29(2): 3-6.

[2]冉广, 周敬恩, 席生岐, 等. Al-Pb粉末在机械合金化过程中的粒度及形貌演变[J]. 稀有金属, 2004, 28(5): 885-889.

RAN Guang, ZHOU Jing-en, XI Sheng-qi, et al. Morphology and size development of Al-Pb powders during mechanical alloying[J]. Rare Metals, 2004, 28(5): 885-889.

[3]张中武, 周敬恩, 席生岐, 等. W-Ni-Fe系机械合金化过程中的相变及热力学和动力学研究[J]. 稀有金属材料与工程, 2004, 33(10): 1045-1048.

ZHANG Zhong-wu, ZHOU Jing-en, XI Sheng-qi, et al. Studies on thermodynamic and kinetic and phase evolution of W-Ni-Fe powder during mechanical alloying[J]. Rare Metal Materials and Engineering, 2004, 33(10): 1045-1048.

[4]张中武, 周敬恩, 席生岐, 等. 机械合金化W-Ni-Fe纳米复合粉的制备及结构研究[J]. 材料热处理学报, 2004, 25(1): 1-5.

ZHANG Zhong-wu, ZHOU Jing-en, XI Sheng-qi, et al. Study on synthesis and structure of mechanically alloyed W-Ni-Fe nanocomposite powders[J]. Transactions of Materials and Heat Treatment, 2004, 25(1): 1-5.

[5]张先胜, 冉广. 机械合金化的反应机制研究进展[J]. 金属热处理, 2003, 28(6): 28-32.

ZHANG Xian-sheng, RAN Guang. Review of the reactive mechanism in mechanical alloying[J]. Heat Treatment of Metals, 2003, 28(6): 28-32.

[6]冉广, 周敬恩, 席生岐, 等. 机械合金化过程中Al-Pb相变的热力学和动力学研究[J]. 金属热处理, 2004, 29(7): 49-52.

RAN Guang, ZHOU Jing-en, XI Sheng-qi, et al. Study on phase transformation and thermodynamic and kinetic of Al-Pb powder during mechanical alloying[J]. Heat Treatment of Metals, 2004, 29(7): 49-52.

[7]冉广, 张中武, 周敬恩. 纳米钨合金块体材料的制备[J]. 中国稀土学报, 2003, 24: 53-55.

RAN Guang, ZHANG Zhong-wu, ZHOU Jing-en. Preparation technology of nana tungsten based alloy block materials[J]. Journal of Rare Earths, 2003, 24: 53-55.

[8]张中武, 冉广, 周敬恩. 钨基高密度合金的研究进展[J]. 金属热处理, 2003, 28(2): 9-13.

ZHANG Zhong-wu, RAN Guang, ZHOU Jing-en. Progress of the research work on tungsten heavy alloys[J]. Heat Treatment of Metals, 2003, 28(2): 9-13.

[9]欧阳义芳, 钟夏平, 肖红领, 等. 低温机械合金化研究进展[J]. 稀有金属材料与工程, 2003, 32(6): 407-411.

OUYANG Yi-fang, ZHONG Xia-ping, XIAO Hong-ling, et al, Progress in research of cryomilling[J]. Rare Metal Materials and Engineering, 2003, 32(6): 407-411.

[10]Soni P R. Mechanical Alloying: Fundamental and Applications[M]. Cambridge: Cambridge International Science Pub, 2000. 1-4.

[11]Gilman P S, Nix W D. Structure and properties of aluminum alloys produced by mechanical alloying[J]. Metallurgical Transactions A, 1981, 12A: 813-824.

[12]虞觉奇. 二元合金状态图集[M]. 上海: 上海科学技术出版社, 1987. 353.

YU Jue-qi. Constitution Diagram Collections of Binary Alloys[M]. Shanghai: Shanghai Science and Technology Press, 1987. 353.

[13]Pabi S K, Joardar J, Manna I, et al. Nanocrystalline phases in Cu-Ni, Cu-Zn and Ni-Al systems by mechanical alloying[J]. Mater Sci Eng A, 1996, A214: 149-152.

[14]Joardar J, Pabi S K, Murty B S. Estimation of entrapped powder temperature during mechanical alloying[J]. Scripta Materialia, 2004, 50: 1199-1202.

[15]Pabi S K, Das D, Mahapatra T K, et al. Mathematical modelling of the mechanical alloying kinetics[J]. Acta Mater, 1998, 46: 3501-3510.

[16]Pabi S K, Murty B S. Mechanism of mechanical alloying in Ni-Al and Cu-Zn systems[J]. Mater Sci Eng A, 1996, A214: 146-152.

[17]范雄. 金属X射线学[M]. 北京: 机械工业出版社, 1998. 121.

FAN Xiong. X-ray Theory of Metals[M]. Beijing: China Machine Press, 1998. 121.

(编辑陈爱华)

基金项目: 西安市工业科技攻关资助项目(GG04057); 高等学校博士点基金资助项目(20040698053); 教育部科学研究重点资助项目(105109)

收稿日期: 2005-04-22; 修订日期: 2005-07-07

作者简介: 左可胜(1976-), 男, 博士研究生

通讯作者: 左可胜, 电话: 029-82675069; E-mail: zuokesheng@stu.xjtu.edu.cn