合金元素对铝阳极材料电化学性能和显微组织的影响

王乃光,王日初,彭超群,冯艳,张纯,张嘉佩

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:通过正交试验设计出一种性能优良的铝合金阳极材料。采用X线衍射仪(XRD)、扫描电镜(SEM)并结合能谱(EDS)研究铝合金的相结构、表面形貌、显微组织和腐蚀产物,采用电化学方法和化学浸泡法研究铝合金阳极的电化学和腐蚀性能,得出Mg,Sn,Ga和In 4种元素对铝阳极电化学及腐蚀性能的影响。研究结果表明:Mg是影响铝阳极电化学性能的最主要因素,低含量的Mg有利于提高铝阳极的电化学性能;In是影响析氢的最主要因素,高含量的In有利于抑制析氢。

关键词:铝阳极;合金化;电化学性能;腐蚀抗力;析氢

中图分类号:TG146.1+5 文献标志码:A 文章编号:1672-7207(2010)02-0495-06

Influence of alloying elements on electrochemical behavior and microstructure of Al anode materials

WANG Nai-guang, WANG Ri-chu, PENG Chao-qun, FENG Yan, ZHANG Chun, ZHANG Jia-pei

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: A novel Al anode material was prepared by melting and casting with the protection of Ar. The effects of additive elements on performance of Al alloy anode were studied by orthogonal test. The phase structure, morphology and composition distribution of Al alloy were investigated by X-ray diffraction (XRD) analysis, scanning electron microscopy (SEM) and energy dispersive spectroscopy (EDS). The electrochemical and corrosion performances of Al anode were studied by dynamicpotential polarization curves, hydrogen evolution and galvanostatic tests. The results show that Mg is the most dominant element influencing work potential and corrosion current density of Al anode materials. Low content of Mg contribute to negative work potential and low corrosion current density of Al anode. In is the most dominant element influencing the rate of hydrogen evolution and high content of In can reduce the rate of hydrogen evolution.

Key words: Al anode; alloying; electrochemical performance; corrosion resistance; hydrogen evolution

铝合金作为铝电池的阳极材料,具有电化学当量高(2 980 A?h/kg)、比功率适中(50~200 W/kg)、电极电位较负(纯铝在碱性溶液中的电位可达-1.4 V (vsHg/HgO))和适用范围广等特点[1-3],被广泛应用于电动汽车、照明、通讯和海下作业等领域[2]。目前,国际上比较先进的铝电池主要有美国ELTECH公司研制的铝-氧化银电池[4]、VOLTEK公司研制的A-2型 铝-空气电池[1]和HASVOLD等研制的铝-过氧化氢电 池[4],其共同特点是电位负、能量密度高、阳极极化低。但铝合金阳极存在易钝化、放电时电压滞后、在酸性或碱性溶液中析氢严重等问题,不仅降低电极的利用率,而且影响电池的正常工作。目前,解决此类问题的方法是在铝基体中添加少量合金元素[4],这些元素主要有Mg,Pb,In,Bi,Ga,Sn和Zn等[5]。本文作者采用正交试验法研究Mg,Sn,Ga和In 4种合金元素对铝阳极电化学、腐蚀性能的影响主次,并在此基础上优化出一种综合性能较好的新型铝合金阳极 材料。

1 实验材料与方法

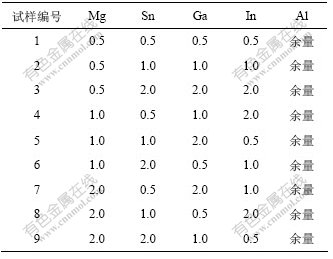

根据L9(34)正交表设计铝合金阳极中的元素成分,如表1所示。将Al,Mg,Sn,Ga和In等以纯金属放入高纯石墨坩埚,于温度为750 ℃的马弗炉中熔炼,充氩气保护,并用高纯石墨棒搅拌使各元素扩散均匀,铁模浇铸成型,所得试样于300 ℃均匀化退火8 h,空冷至室温。

表1 铝合金阳极各试样的化学成分

Table 1 Chemical compositions of Al anode materials w/%

采用JSM-5600Lv扫描电镜结合能谱观察分析试样腐蚀前后的显微组织及表面形貌。采用D/Max2500衍射仪鉴定试样中的相及化合物(扫描速度为 10 (?)/min,扫描范围为10?~90?,Cu靶)。采用Potentiostat/Galvanostat Model 263A型电化学综合测试仪,通过恒电流法(电流密度为650 mA/cm2,持续时间为1 000 s)和动电位极化扫描法(扫描速度为2 mV/s,电压范围为-2.2~-1.0 V)分别测定试样的稳定电位和腐蚀电流密度。其中:工作电极为铝合金阳极,辅助电极为片状铂电极,参比电极为饱和KCl甘汞电极,电解质溶液为4.5%(质量分数,下同)NaOH溶液,温度为80 ℃。

2 结果与讨论

2.1 合金元素对铝阳极电化学性能的影响

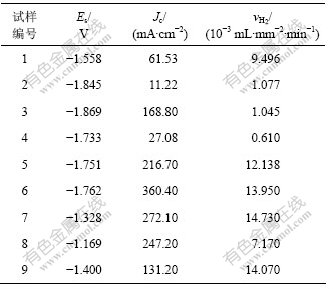

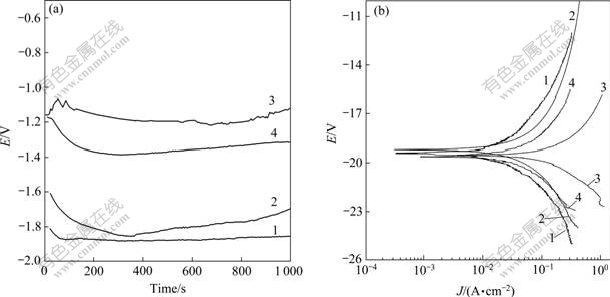

实验所得试样的稳定电位、腐蚀电流密度和析氢速率见表2。可以看出:稳定电位除试样7~9外,其他试样都低于-1.4 V,表现出较好的电化学活性;试样1,2和4的腐蚀电流密度较小,低于70 mA/cm2,表现出较好的耐腐蚀性能;各试样析氢速率都低于 15×10-3 mL/(mm2?min),表现出较强的抗析氢能力。图1(a)所示是试样2,4,8和9的恒电流放电曲线。可以看出:4个试样放电曲线平滑,无剧烈起伏,说明这些试样放电都比较平稳。其中试样2和4的稳定电位分别为-1.845 V和-1.733 V,表现出较好的电化学活性,试样8和9的稳定电位分别为-1.169 V和-1.400 V,电化学活性较差。图1(b)所示是试样2,4,8和9的动电位极化扫描曲线。可见:从腐蚀电位开始,阳极的极化使得阳极电流密度显著增加,从而导致阳极的溶解速度随着电位的增加而增加。各试样的阳极极化曲线均没有钝化现象,说明试样具有良好的电化学活性。试样的整个电化学反应过程主要受活化极化控制,其中:试样2和4的腐蚀电流密度分别为11.22 mA/cm2和27.08 mA/cm2,表现出较好的耐腐蚀性,试样8和9的腐蚀电流密度分别为247.20 mA/cm2和131.20 mA/cm2,耐腐蚀性较差。

表2 铝合金阳极试样的稳定电位Es、腐蚀电流密度Jc和

析氢速率vH2

Table 2 Stable potentials (Es), corrosion current densities (Jc) and rate of hydrogen evolution (vH2) of Al anode material specimens

1—试样2;2—试样4;3—试样8;4—试样9

(a) 恒电流检测曲线;(b) 动电位极化曲线

(电解质溶液为4.5% NaOH溶液,实验温度为80 ℃)

图1 试样2,4,8和9的恒电流检测曲线和动电位极化扫描曲线

Fig.1 Galvanostatic curves and polarization curves of specimens 2, 4, 8 and 9 in 4.5% NaOH solution at 80 ℃

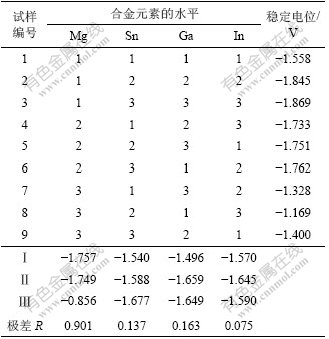

根据表2的数据,运用正交试验分析法得出合金元素对该3项指标的影响主次及较优水平。对指标的要求是:稳定电位尽可能负,腐蚀电流密度尽可能小,析氢速率尽可能低。各试样稳定电位的正交试验结果见表3。从表3可以看出:Mg是影响铝合金阳极稳定电位的最主要的因素,上述3个水平中低水平的Mg能使稳定电位负移,因此,当Mg的用量为0.5%时,能得到电化学活性较好的铝阳极。Sn和Ga之间存在交互作用,根据文献[6]可知:金属Sn和Ga经反应溶解进入溶液,锡离子先于Ga沉积在铝阳极表面,镓离子又在沉积的Sn上沉积。低熔点的Ga和Sn具有良好的流动性,能够局部分离氧化膜,活化铝阳 极[7-9]。采用相同的计算方法可以得出影响腐蚀电流密度和析氢速率的最主要因素和较优水平,结果以及稳定电位见表4。从表4可以看出:Mg还是影响腐蚀电流密度的最主要因素,低含量的Mg有利于减小腐蚀电流密度;In是影响析氢的最主要因素,高含量的In有利于抑制析氢。综合考虑4个合金元素对以上3个指标的影响主次及较优水平,发现试样2的综合性能最佳,其成分为0.5% Mg,1.0% Sn,1.0% Ga,1.0% In,稳定电位为-1.845 V,腐蚀电流密度为11.22 mA/cm2,析氢速率为1.077×10-3 mL/(mm2?min),比一般的铝合金阳极材料性能要好[1]。

表3 稳定电位的正交试验结果

Table 3 Results of orthogonal tests of stable potentials (Es)

表4 影响铝合金阳极稳定电位、腐蚀电流密度和

析氢速率的因素主次及其较优水平

Table 4 Sequence of elements and optimalizing level of stable potentials (Es), corrosion current densities (Jc) and volumes of hydrogen evolution (vH2) of Al anode material specimens

2.2 合金元素对铝阳极显微组织的影响

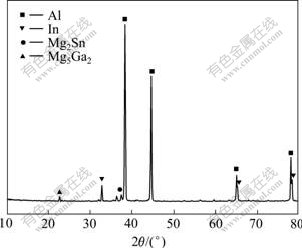

图2所示是最佳成分(试样2)的XRD谱。可以看出:铝合金阳极除了基体Al以外,还含有In和Mg2Sn,Mg5Ga2等化合物,其中Mg5Ga2和Mg2Sn含量较少。图3所示为不同试样的SEM像。结合图3(a)的SEM像和表5的能谱分析结果可知:这些元素和化合物存在于弥散分布的第二相中。一般来说,铝合金中含Mg的化合物具有比基体更负的电极电位,在电化学反应过程中作为阳极先溶解,且不断从基体表面脱 落[10],当这些化合物数量较多且在晶界偏聚严重时,不仅增大腐蚀电流密度而且降低电化学活性[11-12]。因此,采用低含量的Mg(0.5%)可以得到性能较好的铝合金阳极材料,与表4所示的稳定电位和腐蚀电流密度的影响主次和较优水平相符。在Mg含量较高的试样8和9中,第二相在晶界偏聚严重(见图3(b)和(c)),且第二相含Mg较高,分别为20.37%和22.20%,因此,电化学活性和耐腐蚀性能较差,与恒电流曲线和动电位极化扫描曲线计算所得的结果相符。

由表5的能谱分析结果可知:试样2白色的第二相含In较高,达到50.37%,其次是Mg,达到18.05%。Sn主要以第二相Mg2Sn的形式存在,Ga大部分固溶于基体中。In和Sn在基体中的含量较少。根据表4可知:In是影响析氢腐蚀的最主要因素,高含量的In

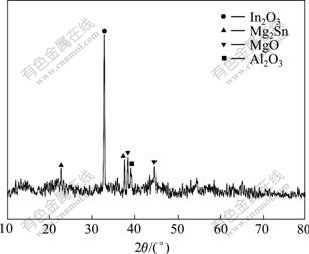

能有效抑制析氢。这是因为In具有较高的析氢过电位,沉积于铝阳极表面的In能够抑制氢气的析出[13],且In的电极电位较Al基体更负,作为合金的活化源首先溶解,然后,沉积于基体表面使氧化膜分离,起到较好的活化作用[14-16]。由图3(a)可见:试样2富含In的第二相细小弥散地分布在晶内,抑制析氢的效果较好,而试样8和9中的第二相虽然In含量高达68.18%和52.31%,但这些第二相呈岛状分布于晶界(见图3(b)和(c)),容易从基体表面脱落,抑制析氢的效果较差,析氢速率较大(分别为7.17×10-3 mL/(mm2?min)和14.07×10-3 mL/(mm2?min))。因此,在提高In含量的同时,使In弥散分布于晶内对于提高铝阳极的活性和腐蚀抗力至关重要。图4所示为试样8经析氢腐蚀后其产物的X线衍射谱。可以看出:试样8主要的腐蚀产物是In2O3,此外,还有Mg2Sn,MgO和Al2O3等,这些腐蚀产物呈粉末状覆盖在试样表面,容易脱落。

图2 试样2的XRD谱

Fig.2 XRD pattern of specimen 2

(3个试样均为300 ℃均匀化退火8h)

(a) 试样2;(b) 试样8;(c) 试样9

图3 不同试样的SEM像

Fig.3 SEM images of different specimens

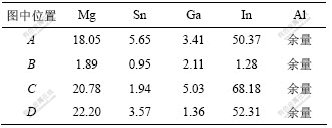

表5 图3中各点的成分分析

Table 5 Chemical composition of different points in Fig.3 w/%

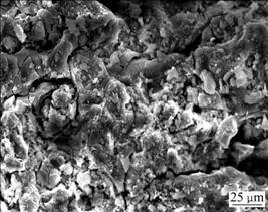

图5所示为试样2经析氢腐蚀后的表面形貌。可以看出:铝基体的腐蚀在整个试样表面均匀发生,腐蚀产物覆盖试样的整个表面。同时,腐蚀产物疏松、多孔,在NaOH溶液中不断从试样表面剥落,证明腐蚀产物与基体附着力弱,不能起到保护基体的作用,维持了铝合金阳极材料的活化状态。

图4 试样8腐蚀产物的X线衍射谱

Fig.4 XRD pattern of corrosion products of specimen 8

图5 试样2析氢腐蚀后的表面形貌

Fig.5 SEM surface morphology of corroded surface of

specimen 2

3 结论

(1) Mg是影响Al合金阳极稳定电位和腐蚀电流密度的最主要因素,低含量的Mg能使稳定电位负移,同时减小腐蚀电流密度;In是影响析氢腐蚀的最主要因素,高含量的In能有效抑制析氢;Sn和Ga之间存在交互作用,锡离子先于Ga沉积在铝阳极表面,镓离子又在沉积的Sn上沉积。

(2) 新型铝合金阳极成分为:0.5% Mg,1.0% Sn,1.0% Ga 和1.0% In,其第二相在晶内弥散分布,有较负的稳定电位(-1.845 V)、较小的腐蚀电流密度 (11.22 mA/cm2)和较低的析氢速率(1.077×10-3 mL/(mm2?min)),有利于腐蚀产物的剥离。

参考文献:

[1] 桂长清. 铝空气电池的最新成就和应用前景[J]. 船电技术, 2005(5): 39-41.

GUI Chang-qing. Future of aluminium air fuel cell[J]. Marine Electric & Electronic Technology, 2005(5): 39-41.

[2] 林顺岩, 田士, 游文. 电池用铝合金阳极材料研究的新进展[J]. 铝加工, 2006(6): 11-14.

LING Shun-yan, TIAN Shi, YOU Wen. Recent development of aluminum alloy material for battery anodes[J]. Aluminium Fabrication, 2006(6): 11-14.

[3] 王振波, 尹鸽平, 史鹏飞. 率电池用合金阳极的研究进展[J]. 电池, 2003, 33(1): 41-43.

WANG Zhen-bo, YIN Ge-ping, SHI Peng-fei. Research progress in alloy anode for aluminium battery[J]. Battery Bimonthly, 2003, 33(1): 41-43.

[4] 王兆文, 李延祥, 李庆峰, 等. 铝电池阳极材料的开发与应用[J]. 有色金属, 2002, 54(1): 19-22.

WANG Zhao-wen, LI Yan-xiang, LI Qing-feng, et al. Advances in development and application of aluminum-anode materials[J]. Nonferrous Metals, 2002, 54(1): 19-22.

[5] 马正青, 黎文献, 肖于德, 等. 新型铝合金阳极电化学性能与组织研究[J]. 材料保护, 2002(5): 10-12.

MA Zheng-qing, LI Wen-xian, XIAO Yu-de, et al. Microstructure and electrochemistry properties of new aluminum alloy anodes[J]. Journal of Materials Protection, 2002(5): 10-12.

[6] 李振亚, 易玲, 刘稚蕙, 等. 含镓、锡的铝合金在碱性溶液中的活化机理[J]. 电化学, 2001, 7(3): 316-320.

LI Zhen-ya, YI Ling, LIU Zhi-hui, et al. The activation mechanism of a1 alloys with tin and gallium in alkaline electrolytes[J]. Electrochemistry, 2001, 7(3): 316-320.

[7] Nestoridi M, Pletcher D, Wood R J K, et al. The study of aluminium anodes for high power density Al/air batteries with brine electrolytes[J]. Journal of Power Sources, 2008, 178(1): 445-455.

[8] Flamini D O, Saidman S B, Bessone J B. Aluminium activation produced by gallium[J]. Corrosion Science, 2006, 48(6): 1413-1425.

[9] Kim H, Kim Y J, Kim D G, et al. Mechanochemical synthesis and electrochemical characteristics of Mg2Sn as an anode material for Li-ion batteries[J]. Solid State Ionics, 2001, 144(1/2): 41-49.

[10] Sameljuk A V, Neikov O D, Krajnikov A V, et al. Effect of rapid solidification on the microstructure and corrosion behaviour of Al-Zn-Mg based material[J]. Corrosion Science, 2007, 49(2): 276-286.

[11] Elvins J, Spittle J A, Sullivan J H, et al. The effect of magnesium additions on the microstructure and cut edge corrosion resistance of zinc aluminium alloy galvanised steel[J]. Corrosion Science, 2008, 50(6): 1650-1658.

[12] Wloka J, Burklin G, Virtanen S. Influence of second phase particles on initial electrochemical properties of AA7010-T76[J]. Electrochimica Acta, 2007, 53(4): 2055-2059.

[13] 张信义, 王元玺, 火时中. Al-Zn-Mg-In-Ga-Ca合金牺牲阳极电化学性能的研究[J]. 腐蚀科学与防护技术, 1995, 7(1): 53-57.

ZHANG Xin-yi, WANG Yuan-xi, HUO Shi-zhong. Study on electrochemical properties of Al-Zn-Mg-In-Ga alloy sacrificial anode[J]. Corrosion Science and Protection Technique, 1995, 7(1): 53-57.

[14] Sun H J, Huo S Z. Roleof In in dissolution of aluminum sacrifical anodes[J]. Clin J Oceanol Llmnol, 1990, 8(4): 354-362.

[15] Sherif Z E A, Frank E. Electrochemical behaviour of Al and some of its alloys in chloride solutions[C]//Proceedings of Passivation of Metals and Semiconductors, and Properties of Thin Oxide Layers. Paris, 2006: 633-638.

[16] Munoz A G, Saidman S B, Bessone J B. Corrosion of an Al-Zn-In alloy in chloride media[J]. Corrosion Science, 2002, 44(10): 2171-2182.

收稿日期:2009-01-01;修回日期:2009-03-11

基金项目:国家“十五”科技攻关项目(MKPT-02-181)

通信作者:王日初(1965-),男,广东和平人,博士,教授,从事海水激活动力电池研究;电话:0731-88836638;E-mail: wrc@mail.csu.edu.cn

(编辑 陈爱华)