文章编号:1004-0609(2012)05-1340-07

高钛渣碳热还原氮化合成TiN/O′-Sialon导电陶瓷粉体

姜 涛,薛向欣,段培宁,唐 义

(东北大学 冶金资源与环境工程研究所,沈阳110819)

摘 要:以高钛渣、硅灰和高铝矾土熟料为原料,采用碳热还原氮化法合成TiN/O′-Sialon导电陶瓷粉体。利用XRD、SEM和EDS检测手段研究合成温度及恒温时间对粉体相组成和显微形貌的影响,并探讨合成机理。结果表明:随合成温度的升高和恒温时间的延长,产物中O′-Sialon的含量逐渐增加,并在1 375~1 400 ℃、恒温7 h时成为产物主晶相,此时产物中还有较多TiN和少量β′-Sialon生成。继续提高温度和延长反应时间,体系气氛的改变导致O′-Sialon迅速向β′-Sialon转化。合成粉体中O′-Sialon晶粒多呈等轴状,粒度约2 μm,TiN晶粒为细小粒状。此外,反应体系中还有大量白色β′-Sialon晶须状沉积物生成。

关键词:高钛渣;碳热还原氮化;TiN/O′-Sialon;粉体;合成

中图分类号:TQ174.75 文献标志码:A

Synthesis of electroconductive TiN/O′-Sialon ceramic powders from high titania slag by carbothermal reduction-nitridation

JIANG Tao, XUE Xiang-xin, DUAN Pei-ning, TANG Yi

(Institute of Metallurgical Resources and Environmental Engineering, Northeastern University, Shenyang 110819, China)

Abstract: Electroconductive TiN/O′-Sialon ceramic powders were synthesized by a carbothermal reduction-nitridation (CRN) method using high-titania slag, silicon fume and bauxite chalmette as the starting materials. The influences of synthesis temperature and holding time on the phase compositions and microstructures of the synthesized products were determined by XRD, SEM and EDS, and the synthesis mechanism was discussed. The results show that the content of O′-Sialon increases gradually with the increase of synthesis temperature and holding time. The content O′-Sialon reaches the maximum in the range of 1 375-1 400 ℃ at a holding time of 7 h, under which the crystalline phases also include TiN and small amount β′-Sialon. With further increase in the synthesis temperature and holding time, the atmosphere of the reaction system makes O′-Sialon rapidly converted to β′-Sialon. The equiaxed O′-Sialon grains are about 2 μm and fine TiN particles are observed in the synthesized powders. Moreover, a mass of the white whisker shape sediments appear on the surface of the samples and the inner wall of the crucible.

Key words: high titania slag; carbothermal reduction-nitridation (CRN); TiN/O′-Sialon; powders; synthesis

O′-Sialon是Si2N2O与Al2O3 的固溶体,具有很强的抗氧化能力和较低的热膨胀系数, 在各单相Sialon 陶瓷中,其抗氧化性能最佳[1],是一种很有前途的工程陶瓷材料。但Sialon陶瓷高硬度及低韧性的特点使其烧结后的冷加工十分困难,且加工成本高,从而限制了它的发展。通过向Sialon陶瓷基体中添加导电相TiN来改善其加工性能是材料改性的主要手段之一。TiN不仅具有良好的导电性,而且具有高硬度和高熔点,与O′-Sialon之间化学性质相容,既可充当导电相降低材料的电阻率,又可作为弥散颗粒起到增强增韧的作用。改性后的TiN/O′-Sialon在保持基体O′-Sialon原有结构性质的同时还具有较高的电导率,可满足材料放电加工的要求[2-6]。采用纯物质为原料制备TiN/O′-Sialon导电复合材料的成本高、不易于规模化生产。为了降低原料成本,可利用各种廉价及来源广泛的天然原料、工业原料或工业废渣等作为原料,采用碳热还原氮化(CRN)法合成各种Sialon粉体,然后通过高温液相烧结得到相应的Sialon陶瓷材料,这不仅降低了材料制造成本,而且大量利用了工业废弃物,改善了生态环境。与β′-Sialon和α′-Sialon相比,国内外关于O′-Sialon粉体合成的报道较少[7-9],更未见利用高钛渣合成TiN/O′-Sialon导电陶瓷粉体的报道。为此,本文作者以高钛渣、硅灰和高铝矾土熟料为原料,采用碳热还原氮化法合成TiN/O′-Sialon导电陶瓷粉体,主要考察合成温度和恒温时间对反应过程的影响,确定最佳工艺参数,探讨合成机理,为TiN/O′-Sialon导电陶瓷的制备提供原料,同时也为碳热还原氮化法合成TiN/O′-Sialon粉提供新的实验事实和数据。

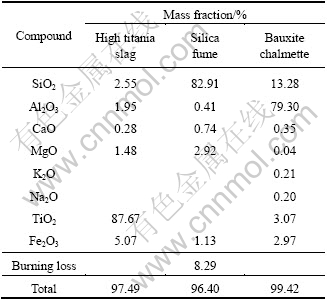

1 实验

实验所用主要原料为高钛渣(攀钢集团锦州钛业有限公司生产)。另外,采用硅灰(内蒙古铁合金厂生产)和高铝矾土熟料(产自山西阳泉地区)调整成分,以获得满足合成O′-Sialon所需的硅铝比。以碳黑(抚顺石油公司生产)作还原剂,其中固定碳为96.7%(质量分数),原料主要成分见表1。

根据对O′-Sialon的固溶度及其性能的研究结果,选定合成Si2-xAlxO1+xN2-x的最佳配方在x=0.3处[7-9],即Si1.7Al0.3O1.3N1.7。按反应式(1)进行等化学计量配 料,初始原料中TiO2加入量为30%(质量分数),并将其折算成相应的高钛渣量。由于高钛渣中的SiO2和Al2O3含量的不满足合成O′-Sialon所需的硅铝比,因此,用硅灰和高铝矾土熟料进行调整。配料反应方程式如下:

3.4SiO2+2TiO2+0.3Al2O3+9.1C+2.7N2=

2Si1.7Al0.3O1.3N1.7+2TiN+9.1CO (1)

将配制好的混合料置于聚氨酯球磨罐中,以无水乙醇为介质湿混24 h,然后将料浆放入烘箱中于60 ℃下烘干,待混合料充分干燥后再干混4 h。经过这种处理后,混合料基本均匀。最后,将混合料放入干燥箱中于110 ℃下干燥2 h,除去混合料中残留的水分和无水乙醇得到坯料。称取一定量坯料放入钢模中,采用769YP-15A型粉末压片机于25 MPa下单轴向压制成d 15 mm的小圆坯,并在最大压力处保压1 min,以确保得到质量良好的生坯。将生坯装入底部和侧壁均开有小孔的石墨坩埚中,置于立式MoSi2电阻炉中,由炉底连续通入氮气(>99%),常压下进行烧结。采用XMTA-1型数显温控仪(上海亚太精密仪表厂生产)和PtRh6-PtRh30热电偶进行测温和控温,升温速率约5 ℃/min,降温速率约4 ℃/min。将高温烧成后的粉体置于马弗炉内在580 ℃空气中恒温6 h进行热处理,以去除残余的游离碳。

表1 实验原料的主要成分

Table 1 Compositions of staring materials

采用日本理学D/MAX-RB型X射线衍射仪进行物相组成分析,测试条件为Cu靶Kα辐射,波长 1.540 6 ?,工作电压40 kV,电流50 mA,扫描速度8 (°)/min,步长0.02°,扫描范围10°~70°。采用式(2)[10]近似估计各相的含量Ci:

×100% (2)

×100% (2)

式中:I′和I″代表物相i的两个反射面对应衍射峰的 绝对强度[10]。

β′-Sialon是Si2N2O的固溶体,属于正交晶系。根据其晶格常数与晶面间距之间的关系式(3)[11],利用合成粉体实测的衍射数据,计算粉体中O′-Sialon的晶格常数。

(3)

(3)

式中:d为晶面间距;a、b和c为晶格常数;h、k和l为晶面指数。

采用日本岛津公司SSX-550型扫描电镜观察产物的显微形貌,并结合相应的能量散射谱(EDS)进行微区成分分析。

2 结果与讨论

2.1 合成温度的影响

图1所示为在1 300~1 450 ℃恒温7 h、N2流量 400 mL/min反应后产物中各物相含量随合成温度的变化曲线。由图1可知:不同合成温度下产物相组成基本相同,均主要含有O′-Sialon、TiN、β′-Sialon和TiO2。1 300 ℃恒温7 h的产物中O′-Sialon为主晶相,这说明1 300 ℃时O′-Sialon就已生成,且此时碳热还原氮化反应已进行得比较完全。随合成温度的升高,O′-Sialon的含量略微降低,TiN和β′-Sialon的含量逐渐增加。1 350 ℃时,产物中O′-Sialon和TiN的含量相当。在1 300~1 400 ℃范围内,温度的变化对合成过程影响较小,O′-Sialon始终为产物主晶相。其中,1 400 ℃时O′-Sialon的晶格常数为a=5.528 9 ?,b=8.933 8 ?,c=4.865 2 ?,均比Si2N2O的晶格常数(a=5.492 2 ?,b=8.878 5 ?,c=4.845 4 ?)有所增大。当温度超过1 400 ℃后,O′-Sialon的含量急剧降低,而β′-Sialon和TiN的含量则迅速增高,这表明高温有利于β′-Sialon的生成。在不同合成温度下,产物中始终存在少量TiO2,这可能是反应尚未进行完全或原料中配碳量不足造成的。由上述分析可知:1 375~1 400 ℃时产物中O′-Sialon和TiN的含量均较高,是比较理想的合成温度。

图1 产物各物相含量随合成温度的变化

Fig. 1 Phase compositions of synthesized products as function of synthesis temperature

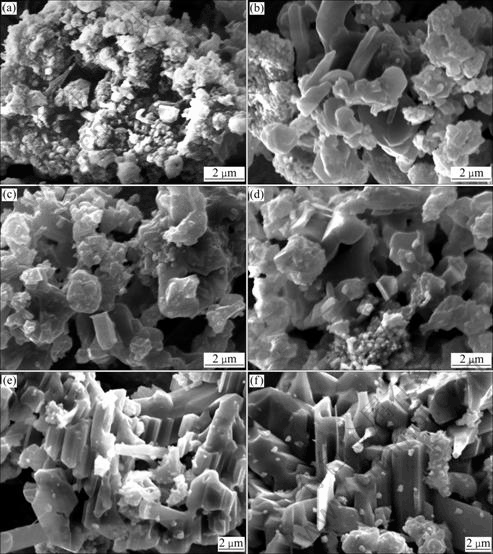

图2所示为1 300~1 450 ℃恒温7 h后合成粉体的显微形貌。图3和表2所示分别是等轴状晶粒与长柱状晶粒的EDS谱和成分分析结果。由图2可见,在 1 375 ℃和1 400 ℃合成的粉体中,出现较多等轴状的特征晶粒,粒度在2 μm左右,经EDS分析证实该晶粒为O′-Sialon。1 425 ℃和1 450 ℃时合成的粉体中,长柱状晶粒明显增加,EDS分析证实该晶粒为β′-Sialon。由表2可知,等轴状O′-Sialon晶粒的硅铝比接近6,说明x值基本达到0.3。长柱状β′-Sialon晶粒的硅铝比接近1,说明z值基本达到3。图2中还可见一些纳米级的细小晶粒,受EDS分析精度的限制无法进一步证实,估计该晶粒可能是TiN相。

2.2 恒温时间的影响

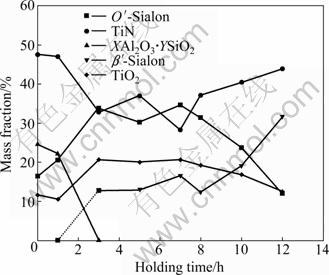

图4所示为试样在1 400 ℃不同恒温时间(N2流量400 mL/min)反应后产物相组成随恒温时间的变化关系。由图4可见,恒温0 h后试样中含有大量TiN、较多硅酸铝(Al2O3·SiO2与3Al2O3·2SiO2,表示为XAl2O3·YSiO2)及少量O′-Sialon和尚未反应的TiO2,表明在恒温开始之前,试样中大部分TiO2已被还原氮化为TiN,而且升温过程中由SiO2与Al2O3反应生成的XAl2O3·YSiO2也已部分被还原氮化为O′-Sialon相,但从O′-Sialon的晶面间距d值判断,此时Al2O3的固溶度较低。随恒温时间的延长,O′-Sialon逐渐增加,而TiN则有所减少,二者基本上呈相反的变化规律。恒温3 h后,O′-Sialon的含量接近最大值,与TiN一起成为产物的主晶相。在此阶段β′-Sialon开始生成,但含量很低。硅酸铝相在此时完全消失,表明硅酸铝已完全转化为O′-Sialon和β′-Sialon。继续延长恒温时间至5 h,O′-Sialon含量略微降低,TiN含量略微增加。由此可推测,产物中的TiN除由TiO2直接碳热还原氮化而生成外,O′-Sialon与TiO2之间的固相反应也将生成TiN相,该反应的进行必将消耗一定量的O′-Sialon相而导致其含量降低,与此同时,产物中TiO2的含量也相应降低,这可能是随反应的进行,体系气氛的改变造成的。继续延长恒温时间,O′-Sialon相含量又开始增加,并在恒温7 h时达到最大而成为产物中的主晶相。恒温3 h时试样中开始出现的β′-Sialon相直到7 h时含量无明显变化,之后随O′-Sialon的含量迅速降低,β′-Sialon的含量急剧增加,在恒温10 h时已与O′-Sialon的含量相当。12 h时,β′-Sialon的含量超过O′-Sialon的含量,成为产物中含量仅次于TiN的物 相。TiN在恒温8 h后一直作为产物中的主晶相存在。整个恒温期间,产物中始终有一定量的TiO2存在,估计是反应进行得不完全或配碳量不足造成的。由上述分析可知:恒温7 h后试样中O′-Sialon的含量最高,其与TiN含量之和达70%左右,故选定7 h为最佳的恒温时间。

图2 不同温度下恒温7 h后合成粉末的SEM像

Fig. 2 SEM images of synthesized powders at different temperatures for 7 h: (a) 1 300 ℃; (b) 1 350 ℃; (c) 1 375 ℃; (d) 1 400 ℃; (e) 1 425 ℃; (f) 1 450 ℃

图3 合成粉体中特征晶粒的EDS谱

Fig. 3 EDS results of characteristic grains in synthesized powders: (a) O′-Sialon grains; (b) β′-Sialon grains

表2 O′-Sialon和β′-Sialon的能谱成分

Table 2 Chemical compositions of O′-Sialon and β′-Sialon by EDS

图4 产物中各物相含量随恒温时间的变化

Fig. 4 Phase compositions of synthesized products as function of holding time

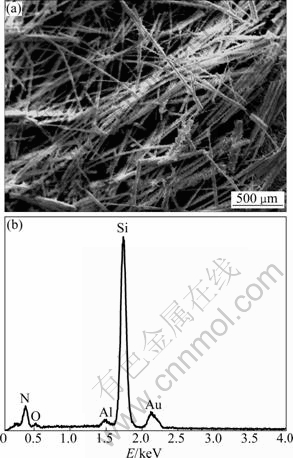

在粉体合成过程中,发现在试样表面和石墨坩埚内壁上出现大量白色晶须状沉积物(见图5)。经XRD和EDS能谱分析证明,这些白色沉积物为具有一定结晶取向的β′-Sialon晶须,这些晶须的化学成分由Si、Al、O和N 4种元素组成,且其含量与z=0.2的 β′-Sialon的理论组成基本相符。这些白色晶须主要是由反应体系中产生的挥发物经气相反应生成。

图5 白色晶须状沉积物的SEM像和EDS谱

Fig. 5 SEM image (a) and EDS result (b) of white whisker shape sediments

2.3 合成过程机理分析

综合上述分析,可将合成过程大致归纳为以下几个阶段:

1) 在升温过程中,即1 300 ℃之前,SiO2和C之间的还原反应开始进行,生成SiO和CO。与此同时,SiO2与Al2O3反应生成Al2O3·SiO2和莫来石,TiO2与C和N2反应生成TiN,反应式分别如下:

SiO2+C=SiO+CO (4)

SiO2+Al2O3=Al2O3·SiO2 (5)

2SiO2+3Al2O3=3Al2O3·2SiO2 (6)

2TiO2+4C+N2=2TiN+4CO (7)

2) 随恒温时间的延长,在上述反应进行的同时,Al2O3·SiO2和莫来石与生成的SiO及C和N2反应生成O′-Sialon,以莫来石为例:

3Al2O3·2SiO2+32SiO+19C+17N2=

20Si1.7Al0.3O1.3N1.7+19CO (8)

刚生成的O′-Sialon的固溶度较低,随反应时间的延长,Al2O3又进一步与低x值的O′-Sialon反应,生成较高x值的O′-Sialon。

3) 1 400 ℃恒温1 h后,Al2O3·SiO2和莫来石又开始与SiO、C和N2反应生成β′-Sialon,仍以莫来石为例:

3Al2O3·2SiO2+4SiO+11C+5N2=2Si3Al3O3N5+11CO (9)

之后,反应(8)和(9)同时进行,直至硅酸铝消耗 殆尽。

由以上分析可知:O′-Sialon在低于1 300 ℃的温度下就开始生成,1 400 ℃恒温7 h后试样中O′-Sialon的含量达最高,这个时间远少于阎玉华等[12]和BOLECH等[13]采用类似方法合成Si2N2O粉所需的15~24 h。这说明在本体系中O′-Sialon的合成具有较低的开始温度和较快的反应速率。这主要是由于以下几个方面的原因:一方面本研究采用了硅灰和碳黑作为原料。硅灰中的SiO2为无定形结构,且颗粒细小,具有极高的表面活性,降低了O′-Sialon生成的临界温度;另一方面,由于所用原料中含有较多的杂质如Fe2O3和CaO等,明显地降低了液相的生成温度,促进了O′-Sialon的生成。而且,高钛渣中的TiO2也是一种助烧结剂[14],可进一步降低体系的共晶温度,有利于早期液相的生成。

4) 延长恒温时间至5 h时,O′-Sialon相含量略微降低,TiN的含量略微增加,TiO2的含量也相应降低。这可能是由于O′-Sialon与TiO2之间发生反应,生成TiN相,此反应的进行必将消耗一定量的O′-Sialon和TiO2相而导致其含量降低,反应方程式为

Si1.7Al0.3O1.3N1.7+0.425TiO2=

1.7SiO+0.425TiN+0.15Al2O3+0.6375N2↑ (10)

5) 恒温7 h以后,O′-Sialon含量迅速降低而β′-Sialon含量急剧增加,并在恒温10 h后β′-Sialon含量超过O′-Sialon相的含量。由于体系中始终有C存在,说明在此期间O′-Sialon在C存在的条件下转化成为β′-Sialon,反应方程式为

20Si1.7Al0.3O1.3N1.7+12Al2O3+28C+8N2=

10Si3Al3O3N5+4SiO+28CO (11)

由Si-C-O-N体系的热力学分析可知:在一定温度下,降低体系中p(SiO)和p(CO),有利于Si3N4的生成,进而促进β′-Sialon的形成。在本实验中,恒温后期体系中p(SiO)和p(CO)已降至很低,体系气氛变为Si3N4的稳定区,从而导致O′-Sialon向β′-Sialon的转化。

3 结论

1) 以高钛渣、硅灰和高铝矾土熟料为原料,采用碳热还原氮化法合成了TiN/O′-Sialon导电陶瓷粉体。1 375~1 400 ℃时,产物中O′-Sialon和TiN含量均较高,是比较适宜的合成温度。此时,合成粉末中的O′-Sialon晶粒多呈等轴状,粒度在2 μm左右,且x值基本达到0.3。温度超过1 400 ℃后,O′-Sialon的含量急剧降低,而长柱状β′-Sialon的含量明显增加。

2) 延长恒温时间有利于O′-Sialon和TiN的生成,但恒温超过7 h后,β′-Sialon的含量迅速增加。恒温 7 h后试样中O′-Sialon的含量最高,其与TiN含量之和达70%左右,故确定7 h为最佳恒温时间。

3) 合成过程机理如下:SiO2与Al2O3先生成硅酸铝,然后硅酸铝与中间产物SiO被碳热还原氮化生成O′-Sialon。1 400 ℃恒温时间超过7 h,体系气氛的改变导致O′-Sialon分解转化为β′-Sialon。

REFERENCES

[1] 曾汉民. 高技术新材料要览[M]. 北京: 中国科学技术出版社, 1993: 247.

ZENG Han-min. Review of high-tech materials [M]. Beijing: Science and Technology Press, 1993: 247.

[2] ZIVKOVIC L, NIKOLIC Z, BOSKOVIC S, MILJKOVIC M. Microstructural characterization and computer simulation of conductivity in Si3N4-TiN composites [J]. J Alloy Comp, 2004, 373: 231-236.

[3] LIN C C. Microstructure and tool electrode erosion in EDMed of TiN/Si3N4 composites [J]. Mater Sci Eng A, 2003, 363: 221-227.

[4] LIN W, YANG J M. Thermal stability of electroconductive TiN-reinforced silicon oxynitride composites [J]. Eur Ceram Soc, 1994, 13(1): 53-60.

[5] LIN W, YANG J M, TING S J, EZIS A, SHIH C J. Processing and microstructural development of in-situ TiN reinforced silicon nitride/silicon oxynitride composites [J]. Am Ceram Soc, 1992, 75(11): 2945-2952.

[6] KAWANO S, TAKAHASHI J, SHIMADA S. The preparation spark-plasma sintering of silicon nitride-based materials coated with nana-sized TiN [J]. Eur Ceram Soc, 2004, 24(2): 309-312.

[7] 张海军, 刘战杰, 钟香崇. 还原氮化法合成O′-Sialon粉[J]. 硅酸盐学报, 2004, 32(10): 1189-1193.

ZHANG Hai-jun, LIU Zhan-jie, ZHONG Xiang-chong. Synthesis of O′-Sialon powder by reduction nitridation method [J]. Journal of the Chinese Ceramic Society, 2004, 32(10): 1189- 1193.

[8] 杨 建, 薛向欣, 刘 欣, 姜 涛, 王文忠. 碳热还原氮化法合成O′-Sialon粉[J]. 中国有色金属学报, 2002, 12(2): 347-352.

YANG Jian, XUE Xiang-xin, LIU Xin, JIANG Tao, WANG Wen-zhong. Synthesis of O′-Sialon powder by carbothermal reduction-nitridation [J]. The Chinese Journal of Nonferrous Metals, 2002, 12(2): 347-352.

[9] 仲维斌. O′-Sialon-ZrO2复合材料的显微结构及高温性能的研究[D]. 北京: 北京科技大学, 1995: 32-45.

ZHONG Wei-bin. Microstructure and high temperature properties of O′-Sialon-ZrO2 composites [D]. Beijing: University of Science and Technology Beijing, 1995: 32-45.

[10] GAZZARA C P, MESSIER P R. Determination of phase content of Si3N4 by X-ray diffraction of analysis [J]. Am Ceram Soc Bull, 1977, 56: 777-780.

[11] 魏全金. 材料电子显微分析[M]. 北京: 冶金工业出版社, 1990: 188.

WEI Quan-jin. Electron microscopic analysis of materials [M]. Beijing: Metallurgical Industry Press, 1990: 188.

[12] 闫玉华, 欧阳世翕, 王思青, 张 军, 査从济. 用天然石英粉制备氮氧化硅粉末[J]. 中国有色金属学报, 1997, 7(4): 84-87.

YAN Yu-hua, OUYANG Shi-xi, WANG Si-qing, ZHANG Jun, ZHA Cong-ji. Preparation of Si2N2O powder from natural quartz powder [J]. The Chinese Journal of Nonferrous Metals, 1997, 7(4): 84-87.

[13] BOLECH M, METSELAAR R, van DIJEN F K, BLOMER F, de WITH G, RAMAEKERS P P J. Carbothermal preparation of Si2N2O powder [C]// High Technology Ceramics. Amsterdam: Elsevier Science Publishers, 1987: 527-533.

[14] KOKMEIJER E, SCHOLTE C, BLOMER F, METSELAAR R. The influence of process parameters and starting composition on the carbothermal production of Sialon [J]. J Mater Sci, 1990, 25: 1261-1267.

(编辑 陈卫萍)

基金项目:国家自然科学基金重大项目(51090384)

收稿日期:2011-04-08;修订日期:2011-06-22

通信作者:姜 涛,副教授,博士;电话:024-83687719; E-mail: jiangt@smm.neu.edu.cn