文章编号:1004-0609(2012)10-2908-08

原铝与再生铝生产的能耗和温室气体排放对比

丁 宁,高 峰,王志宏,龚先政

(北京工业大学 材料科学与工程学院,北京 100124)

摘 要:采用生命周期评价方法(Life cycle assessment, LCA)对2008年我国原铝和再生铝生产过程的能耗及温室效应进行分析,并与国际水平进行比较,找出存在差距的主要原因。结果表明:与2003年相比,2008年我国原铝生产能耗下降约16%,温室气体排放下降21%,在节能减排方面取得了显著成效。我国原铝生产能耗和温室气体排放仍高于欧洲及世界平均水平,主要原因是我国铝生产过程的能源供应结构以煤为主,电力供应以火电为主。我国再生铝生产能耗仅为原铝生产总能耗的4.86%,温室效应仅为原铝生产的1/24;与国外水平相比,主要差距在于运输过程的能耗和燃料的碳排放较高。

关键词:生命周期评价;原铝;再生铝;能耗;温室效应

中图分类号:TF821; X820.3; X38 文献标志码:A

Comparative analysis of primary aluminum and recycled aluminum on energy consumption and greenhouse gas emission

DING Ning, GAO Feng, WANG Zhi-hong, GONG Xian-zheng

(College of Materials Science and Engineering, Beijing University of Technology, Beijing 100124, China)

Abstract: Based on life cycle assessment (LCA), a quantitative analysis of energy consumption and greenhouse gas emission caused by primary aluminum and recycled aluminum in China in 2008 was carried out. The main reason for the gap between China and international average level was found out through the comparison. The results show that, compared to the status of 2003, the energy consumption of primary aluminum production has reduced by about 16%. The greenhouse gas emission has declined by 21% and a remarkable achievement in energy saving has been made. The global warming potential (GWP) also reduce sharply. The results show that the aluminum industry has made remarkable achievement in energy saving and emission reduction. The energy consumption and GWP of primary aluminum in China are still higher than that in European and the world average, mainly due to coal-based energy structure. The energy consumption of recycled aluminum production is only 4.86% of the primary aluminum, the GWP is only 1/24 of the primary aluminum. Compared with the foreign level, the main difference in recycled aluminum is that the energy consumption is higher in transportation and high carbon emission of fuel.

Key words: life cycle assessment (LCA); primary aluminum; recycled aluminum; energy consumption; greenhouse gas emission

基金项目:国家“十二五”科技支撑计划项目(2011BAJ04B06);北京市教育委员会科技计划面上项目(KM201210005009)

收稿日期:2011-05-25;修订日期:2012-06-16

通信作者:高 峰,副教授,博士;电话:010-67396207;E-mail: gaofeng@bjut.edu.cn

铝是国民经济建设和发展的关键基础材料。2008年,世界原铝产量3 988万t,我国原铝产量1 317万t,占世界总产量的1/3,我国人均铝消费9.7 kg,超过世界平均6.1 kg的水平[1]。尽管我国铝冶炼科技水平在铝锭综合交流电耗、大型预焙阳极电解槽的开发等方面已达到或接近世界先进水平[2-3],单位产品能耗和污染物排放呈现下降趋势,按照2008年综合能耗指标和技术指标进行测算,电解铝用电量1 887.5亿kW·h,占全国电力消耗的5.5%,占有色金属工业电力消耗的83.6%,且我国铝工业的温室气体排放量占世界总排放量的49.5%[1],所以铝工业是我国材料行业节能减排、走低碳之路的重要领域之一。

进入21世纪以来,国际铝业协会联合发达国家的跨国铝业公司先后制定了“世界氧化铝技术发展指南”和“铝工业技术发展指南”,确定了产品与市场、能源与资源、可持续发展三大目标,并支持采用国际标准化环境管理与评价工具——生命周期评价(LCA)方法评估铝生产给气候变化带来的影响以及铝工业的可持续发展。作为定量化的分析工具,数据是铝产品LCA研究工作的核心。早在1992年,欧洲铝业协会就开展了涉及主要欧洲国家铝生产和制造企业的生命周期指标数据的收集工作,并于1996年出版了第一部生态概况报告[4]。此后,美国铝业协会、欧洲铝业协会和国际铝业协会基于北美、欧洲27国和其他经济 合作组织成员国铝工业数据的问卷调查,编制了原生铝锭、铝板带、铝箔、铝挤压材和再生铝锭的生命周期清单[5-10],并进行了包括温室效应在内的环境影响评价。澳大利亚等国家也对本国的铝行业生产进行了详尽的生命周期分析和铝物质流建模研究[11-12]。以上研究工作为下游产品特别是交通运输用铝材的温室气体减排潜力分析提供了基础数据[13-14]。

我国在与铝相关的环境效应评估方面也开展了许多工作。刘丽孺等[15]提出了氧化铝生产流程基准物流图的概念,定量分析了我国氧化铝厂生产流程的物流对能耗的影响,并对氧化铝生产的环境负荷指标体系进行了研究。武娟妮等[16]借鉴国际铝业协会提出的铝工业能耗及温室气体排放核算框架和方法,对2005年中国原铝工业进行了相应的核算。还有一些研究者结合企业生产的实际情况,提出了节能、降耗和温室气体减排的技术措施,例如,铝电解槽余热回收与利用技术、低温型铝电解工艺、电解槽寿命延长技术和低电压电解条件下的过程控制技术等。总体而言,目前中国铝工业温室气体排放的统计核算和多目标情景的减排分析与预测等方面的研究仍相当有限,难以系统分析技术进步的减排潜力。因此,本文作者采用生命周期评价方法分析我国原铝与再生铝生产的能耗和温室气体排放情况,并与国际水平进行对比,揭示我国原铝生产在能耗和温室气体减排方面的进展以及与国际先进水平的差距。

1 目标与范围的确定

1 目标与范围的确定

本研究基于生命周期评价的技术框架[17],结合中国铝工业生产技术水平,分析了2008年原铝和再生铝生产的能耗和温室气体排放情况,并与2003年国内的情况及欧洲、世界原铝生产平均水平进行对比。

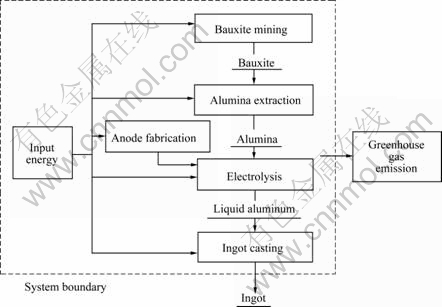

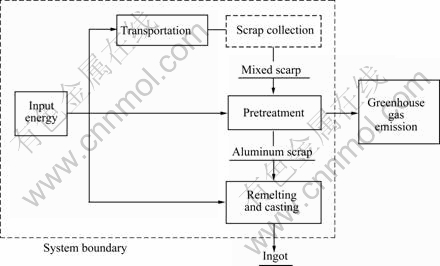

原铝生产研究的系统边界包括铝土矿开采、氧化铝制备、炭阳极生产、铝电解、铝锭铸造5个阶段。再生资源发展是我国铝工业可持续发展的必然选择,含铝旧废料经过收集、预处理、熔炼和加工后成为再生铝。废铝再生阶段的评价范围包括废铝收集(只考虑运输能耗)、预处理和熔铸过程。由于可得数据的局限性,铝企业厂房的建设、维护及熔炼炉等生产设备的生产和维护不包括在系统范围之内。原铝及再生铝的系统边界确定如图1和2所示。

图1 原铝生产的系统边界

Fig. 1 System boundary of primary aluminum production

图2 再生铝生产的系统边界

Fig. 2 System boundary of secondary aluminum production

2 数据收集及方法

2.1 数据来源

原铝及再生铝生产的相关数据,均以有色金属工业年鉴[1]中的统计数据作为主要参考依据。对于一些非统计性工艺数据,则来源于公开发表的文献及典型企业生产工艺和技术指标的调研。由于我国与铝生产相关的矿石开采和货物运输方面的数据仍不完善,因此,铝土矿开采的相关数据参考物质流分析软件Umberto 4.0中矿石开采数据库的环境排放数据进行估算。运输过程的数据参考了软件Simapro数据库BUWAL250中的海运能耗、中国化石能源生命周期清单[18]及材料生命周期评价基础之道路交通运输本地化研究[19]。

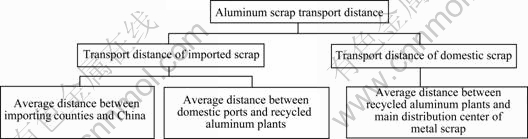

2.2 废铝运输模型

目前,中国国内铝废料远远不能满足再生铝生产的需要,仍需大量进口。2008年,我国进口废铝215万t,可生产再生铝129万t[20],占2008年再生铝产量的46.9%。因此,废铝运输阶段可分为进口废铝运输和国内废铝运输两部分,如图3所示。海运运输距离根据进口国家的地理位置距离我国主要港口的平均运输距离,确定为15万km;考虑到再生铝企业大多分布在沿海地区,因此港口到再生铝厂的平均运距确定为300 km。废杂铝主要集散地到再生铝厂的距离 在400~800公里之间,所以国内废铝的平均运距取 600 km。

2.3 温室气体排放计算

原铝及再生铝生产排放的温室气体主要包括CO2、CH4、全氟化碳(CF4和C2F6),温室气体的来源分为直接排放(生产工艺与燃料燃烧排放)和间接排放(电力生产过程排放)。再生铝的温室气体排放包括运输过程燃油生产和使用的排放、熔炼时燃料排放以及电力生产过程的间接排放。

2.3.1 直接排放

燃料中所含的碳通过燃烧,绝大部分被氧化成CO2排放到空气中,排放量与燃料消耗量、燃料本身的属性和特征以及燃烧设备和技术有关,相关计算方法参考文献[21]。燃料燃烧过程中的CH4可以根据燃料的消耗量、发热量及排放因子进行估算。

产生温室气体排放的工艺过程主要包括石灰石煅烧、生焦煅烧、铝电解及阳极效应等过程。石灰石和生焦煅烧产生的CO2可根据物料的投入量及物理化学反应进行理论计算得到。

阳极效应产生的全氟化碳气体(CF4和C2F6)是强效温室气体,其排放根据IPCC推荐的斜率法及其排放因子[22]进行计算,公式如下。目前,我国平均电流效率已达到93.5%[23],阳极效应的平均系数为每槽每天0.3次,阳极效应时间为3 min[24]。

ECF4=SCF4 AM (1)

EC2F6= ECF4 FC2F6/CF4 (2)

图3 废铝回收运输模型

Fig. 3 Transport model of scrap aluminum

式中:ECF4为CH4的排放量,kg/t;EC2F6为C2F6的排放量,kg/t;SCF4为每个槽子每天一分钟每吨铝CH4排放的斜率系数,kg,取0.143;A为每个槽-天的阳极效应分钟数,min;M为铝产量,t;FC2F6/CF4为m(C2F6)/m(CF4),取0.121。

2.3.2 间接排放

电力生产数据以我国电力结构为基础[25],温室气体排放根据我国电力工业生命周期清单中发电过程的排放因子计算[26],电力生产能耗和温室效应排放清单如表1所示。

表1 我国单位发电能耗和温室气体排放清单

Table 1 Energy and greenhouse gas emission inventory of per unit electricity production

2.4 主要能源消耗及温室气体排放清单

通过数据收集和计算,得到2008年生产1 t原铝及再生铝的主要能源消耗和温室气体排放清单,见表2。

表2 2008年原铝及再生铝生产的主要能源和温室气体排放清单

Table 2 Main energy and greenhouse gas emission inventory of per ton primary aluminum and recycled aluminum

3 结果与分析

3.1 清单结果分析

根据以上的生命周期清单,原铝生产过程的铝土矿开采、氧化铝生产、炭阳极制备、电解铝和铝锭铸造5个阶段的能耗对原铝生产总能耗的贡献率分别为0.5%、20.85%、2.21%、74.56%和1.87%。从能源结构来看,除二次能源电力外,在原铝生产阶段,煤、焦炭和煤气占直接燃料消耗的80%;从温室气体构成比例来看,原铝和再生铝的温室气体主要由CO2构成,所占比例为92%和93.6%;原铝生产过程中全氟化碳气体对温室气体总量的贡献率为6%。由于我国电力需求量中火力发电的比例为81.7%,因此,原铝生产过程因耗电产生的间接排放占温室气体排放总量的67%,而由燃料燃烧产生的温室气体占总量的25%。以上分析可得耗电产生的间接排放是原铝生产温室效应的主要责任者,电耗下降1%,能导致温室气体总排放量下降0.85%。

在再生铝评价系统边界的3个阶段中,再生铝熔炼过程的能耗占总能耗的53.7%,预处理阶段占总能耗的23.1%,运输阶段能耗占再生铝生产总能耗的23.2%,其中国外进口废铝的运输占总能耗的19%,所以我国应该进一步完善国内废铝回收体系,保障国内废铝回收量的稳定增长,减少运输能耗。再生铝生产阶段煤炭消耗占总能耗的41.2%,相比原铝生产,煤炭类能源比重有所下降,这与我国再生铝产业起步较晚、新建再生铝厂推行清洁能源有关。

3.2 原铝生产的能耗及温室效应对比

3.2.1 国内原铝生产的年度比较

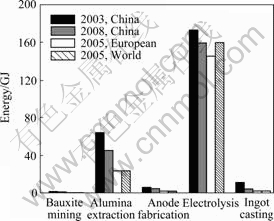

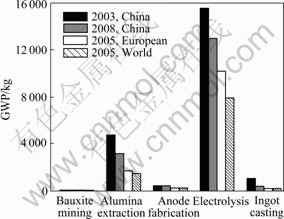

随着中国铝工业节能减排力度的加大以及新技术、新设备的推广,与2003年相比,2008年原铝生产总能耗下降16%,温室效应(GWP)下降21%,各个阶段能耗及温室气体排放情况见图4和5。

图4 原铝生产的能耗比较

Fig. 4 Energy consumption comparison of primary aluminum production

图5 原铝生产的温室气体排放比较

Fig. 5 Greenhouse gas emission comparison of primary aluminum production

分析可见,氧化铝冶炼过程能耗降低26%,温室气体排放量下降34.3%,其主要原因是:1) 铝土矿资源的严重短缺已经成为制约我国氧化铝工业发展的瓶颈,我国一次铝资源对外依存度高达55%[1],导致低温拜耳法处理国外进口矿的比例急剧增多;2) 适合我国铝土矿资源特点的管道化间接加热溶出、降膜蒸 发、闪速焙烧等新工艺的应用,使烧结法生产氧化铝的能耗与2003年相比降低了约20%。

铝电解阶段温室气体排放量下降15.4%,能耗下降8.0%。2003年,我国自焙槽铝产量占总产量的12.5%,2005年以后,我国基本淘汰了能耗较高的自焙阳极电解槽[27],400 kA的大型预焙槽的产能比例占12.06%[28]。另外,我国积极研发并推广应用的“不停电停槽和启槽技术”和“三度寻优”等先进技术,对铝电解节能也起到了极大的促进作用。

炭素阳极生产能耗降低了约16%。近年来国内外铝用炭素通过对配方、成型和焙烧等技术的改进,铝用炭素中用量最大的炭阳极生产技术水平已大大提高。大颗粒配方可减少沥青用量和环境污染。通过采用高新材料,推动铝电解技术发生革命性的变化,这也是当代电极技术的研发方向。

在铝锭铸造阶段,蓄热式燃烧等先进技术在燃烧控制和余热回收方面取得的突破性进展,熔炉的热效率从30%左右提高到55%以上[29],同时我国逐步淘汰了生产规模小、产品质量不稳定、能耗高和环境污染较严重的传统落后铝熔炉,使得铝锭铸造阶段能耗下降61.6%,温室效应下降70.6%。

3.2.2 与世界及欧洲原铝生产能耗及温室效应对比

我国是原铝生产大国,产量约为世界总产量的1/3。为了正确认识和定位我国原铝生产的环境行为,本研究将我国原铝能耗及温室效应与国际铝协及欧洲铝协的研究结果[7,10]进行对比。

研究结果表明,我国原铝生产总能耗高出欧洲的23.4%,高出世界水平的14.5%。主要原因是:1) 从能源结构来看,除电能外,欧洲和世界原铝生产的燃料以燃料油和天然气为主,我国则以煤炭为主;2) 从生产过程来看,我国氧化铝生产能耗约为欧洲和世界平均水平的1.88倍和1.93倍,这主要是由我国以一 水硬铝石为主的铝土矿资源品质决定了我国约有85%的氧化铝采用能耗较高的烧结法和联合法生产,而国外的氧化铝基本都采用拜耳法生产;3) 对于铝电解阶段,我国电解铝生产的整体能耗指标已达到世界同行业的先进水平。2008年我国电解铝综合交流电耗为 14 283 kW·h/t,总体水平已经超过了国际原铝协会制定的2010年铝电解电耗14 600 kW·h/t的节能目标。

在温室气体排放方面,我国温室气体总排放量高于欧洲35.8%,高出世界平均水平69%。从耗电间接排放的角度分析,单位发电中的火电比例较高为81.7%,水电比例为16.6%,核电比例仅为1.6%,是导致温室气体排放量高的主要原因之一。欧洲的铝工业发电结构中核电比例达到32.1%,水电比例为10.3%,世界铝工业发电结构的水电比例则高达57.3%。综合而言,欧洲每MW·h的电排放温室气体564 kg,世界水平约为479 kg,而我国则达到830 kg。

全氟化碳气体的排放也是铝工业温室气体排放重点关注的对象。中国电解铝企业高度重视PFC排放问题,先后开发并推广应用了以能量平衡和物料平衡为基础的双平衡等新技术。与2003年相比,2008年铝工业PFC排放导致的温室效应下降了74.5%。但在2009年国际铝协《全球铝工业减少碳氟化合物气体排放量项目》的调查中,全球的平均吨铝PFCs排放量的CO2当量(不包括中国)是0.26 t,而中国参与调查的平均值是0.69 t[30],与世界平均水平仍有较大差距。

3.3 再生铝与原铝能耗及温室效应对比

根据表2的数据,将原铝生产的能耗和温室气体排放设为1,再生铝与原铝生产的结果进行比较,如图6所示。与原铝相比,再生铝在能耗和环境保护方面有明显优势,再生铝的总能耗仅为原铝生产能耗的4.86%。再生铝生产不产生氟污染,并且CO2排放量是原铝生产排放量的4.6%,GWP只有原生铝的1/24,所以大力发展再生铝产业是铝工业节能减排最直接有效的措施之一。

图6 原铝与再生铝能耗及温室效应对比

Fig. 6 Comparison of energy and GWP between primary aluminum and secondary aluminum

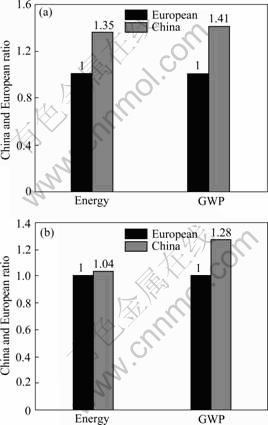

3.4 与欧洲再生铝生产能耗及温室效应对比

由于我国铝废料的回收体系尚无法满足再生铝工业的原料需求,将近50%的废铝需要从国外进口。考虑铝废料收集和运输过程,我国再生铝的总能耗是欧洲的1.35倍,温室气体排放量是欧洲的1.41倍。运输能耗占再生铝生产总能耗的23%,其中,从国外进口铝废料的运输能耗占总能耗的19%,这也是导致中国再生铝总能耗比欧洲高的重要原因之一;运输阶段温室气体排放占总量的8.3%。

若仅考虑生产过程,我国再生铝总能耗与欧洲的水平基本相当,但温室气体排放量比欧洲高28%。其主要原因在于欧洲废铝熔炼的能源主要是天然气,每吨再生铝的温室气体排放当量为506 kg,而我国天然气仅为总能源的8.4%,大部分再生铝企业尚未普及清洁燃料。因此,在能耗值基本相同的情况下,我国再生铝生产所用燃料的碳排放量较高。将欧洲再生铝能源及温室效应值设为1,我国再生铝与之对比见图7,其中图7(a)为我国再生铝能耗和温室效应包括运输过程,图7(b)则不包括运输过程。

图7 中国再生铝与欧洲再生铝能耗及温室效应对比

Fig. 7 Comparison energy and GWP of secondary aluminum between China and European: (a) Including transportation; (b) Excluding transportation

4 结论

1) 与2003年相比,2008年我国原铝生产总能耗下降16%,温室气体排放下降21%,这充分说明我国原铝工业在节能减排方面取得了显著成果。

2) 在能耗方面,我国与欧洲和世界平均水平仍存在较大差距,能耗分别高出欧洲及世界铝工业平均水平的23.4%和14.5%;主要原因在于氧化铝生产阶段,我国以一水硬铝石为主铝土矿品质及与之相适应的氧化铝生产工艺能耗是欧洲和世界平均水平的1.88倍和1.93倍。

3) 在温室气体排放方面,我国原铝生产温室气体排放高于欧洲35.8%,高于世界平均水平69%。尽管我国电解铝的电耗已达到世界领先水平,但是铝生产过程以煤为主的燃料结构和以火电为主的电力结构仍使得我国铝工业的温室气体排放情况不容乐观。

4) 我国再生铝生产能耗占原铝生产能耗的4.86%,再生铝生产的温室气体排放是原生铝的1/24,节能减排效果显著。与欧洲再生铝生产相比,我国再生铝生产的能耗与欧洲的基本相当,但所用燃料的碳排放量较高;若考虑铝废料运输过程,我国再生铝能耗则是欧洲的1.35倍,这是导致中国再生铝总能耗高于欧洲的重要原因。

REFERENCES

[1] 中国有色金属工业年鉴编辑委员会. 中国有色金属工业年鉴[M]. 北京: 中国国家有色金属工业局, 2009: 569-666.

Editorial Board of the Yearbook of Nonferrous Metals Industry of China. The yearbook of nonferrous metals industry of China[M]. Beijing: China Nonferrous Metals Industry Association, 2009: 569-666.

[2] 顾松青. 我国的铝土矿资源和高效低耗的氧化铝生产技术[J]. 中国有色金属学报, 2004, 14(1): 91-97.

GU Song-qing. Alumina production technology with high efficiency and low consumption from Chinese bauxite resource[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(1): 91-97.

[3] 邱竹贤.预焙槽炼铝[M]. 第3版. 北京: 冶金工业出版社, 2005.

QIU Zhu-xian. Prebaked aluminum[M]. 3rd edition. Beijing: Metallurgical Industry Press, 2005.

[4] European Aluminum Association. Ecological profile report for the European Aluminum Industry[EB/OL]. http://www. alueurope.eu/.

[5] Aluminum Association. Life cycle inventory report for the north American aluminum industry[EB/OL]. http://www. aluminum.org/.

[6] International Aluminum Institute. Life cycle assessment of aluminum: Inventory data for the worldwide primary aluminum industry[EB/OL]. http://www. world-aluminum.org/cache/ fl0000108. pdf.

[7] International Aluminum Institute. Life cycle assessment of aluminum: Inventory data for the worldwide primary aluminum industry year 2005 update[EB/OL]. London, 2007. http://www. world-aluminum. org/ cache/ fl0000166. Pdf. 2008-05-05.

[8] European Aluminum Association. Environment profile report for the European Aluminum Industry[EB/OL]. http://www. alueurope.eu/.

[9] European Aluminum Association. Environment profile report for the European Aluminum Industry. Primary Aluminum update-year 2002[EB/OL]. http://www.alueurope.eu/.

[10] European Aluminum Association. Environment profile report for the European Aluminum Industry: Life cycle inventory data for aluminum production and transformation process in Europe[EB/OL]. http://www.alueurope.eu/wp-content/uploads/ 2011/08/EAA_Environmental_profile_report-May081.pdf.

[11] MARECHEK K J. Modelling more sustainable aluminum[J]. Int J of Life Cycle Assess, 2009, 14(S1): S62-S69.

[12] TAN R B H, KHOO H H. An LCA study of a primary aluminum supply chain[J]. J Cleaner Prod, 2005, 13: 607-618.

[13] Aluminum Association, European Aluminum Association and International Aluminum Institute. Improving sustainability in the transport sector through weight reduction and the application of aluminum[EB/OL]. http://www.world-aluminium. org/cache/ fl0000307.pdf.

[14] BERTRAM M, BUXMANN K, FURRER P. Analysis of greenhouse gas emissions related to aluminum transport applications[J]. Int J of LCA, 2009, 14(S1): S62-S69.

[15] 刘丽孺, 陆钟武, 于庆波, 闫书明, 姜玉敬, 吕子剑. 氧化铝生产综合能耗的e-p分析[J].中国有色金属学报, 2002, 12(6): 1294-1298.

LIU Li-ru, LU Zhong-wu, YU Qing-bo, YAN Shu-ming, JIANG Yu-jing, L? Zi-jian. Analysis of comprehensive energy consumption for producing alumina[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1294-1298.

[16] 武娟妮, 万红艳, 陈伟强, 石 磊. 中国原生铝工业的能耗与温室气体排放核算[J]. 清华大学学报: 自然科学版, 2010, 50(3): 407-410.

WU Juan-ni, WAN Hong-yan, CHEN Wei-qiang, SHI Lei. Quantifying energy consumption and greenhouse gas emissions of the primary aluminum industry in China[J]. Journal of Tsinghua University: Science and Technology, 2010, 50(3): 407-410.

[17] ISO International Standard 14040. Environmental management- Life cycle assessment-Principles and framework. International Organization for Standardization[S].

[18] 袁宝荣. 化学工业可持续发展的度量方法及其应用研究[D]. 北京: 北京工业大学, 2006.

YUAN Bao-rong. Measurement method for sustainable development of chemical industry and its application[D]. Beijing: Beijing University of Technology, 2006.

[19] 马丽萍. 材料生命周期评价基础之道路交通运输本地化研究[D]. 北京: 北京工业大学, 2004.

MA Li-ping. The localization research on road transportation China for material life cycle assessment[D]. Beijing: Beijing University of Technology, 2004.

[20] 邵朱强, 杨云博. 有色节能潜力大[J]. 中国有色金属, 2010, 13(1): 25-28.

SHAO Zhu-qiang, YANG Yun-bo. Energy saving livelihood—Colored energy-saving potential[J]. The Chinese Journal of Nonferrous Metals, 2010, 13(1): 25-28.

[21] GAO Feng, NIE Zuo-ren, WANG Zhi-hong, et al. Greenhouse gas emissions and reduction potential of primary aluminum production in China[J]. Science in China Series E: Technological Sciences, 2009, 52(8): 2161-2166.

[22] IPCC. 2006 IPCC guidelines for national greenhouse gas inventories, prepared by the national greenhouse gas inventories [EB/OL]. http://www.ipcc-nggip.iges.or.jp/public/2006gl/index. html.

[23] 刘业翔, 李 劼. 现代铝电解[M]. 北京: 冶金工业出版社, 2008.

LIU Ye-xiang, LI Jie. Mordem aluminium[M]. Beijing: Metallurgical Industry Press, 2008.

[24] 王克勤. 铝冶炼工艺[M]. 北京: 化学工业出版社, 2010.

WANG Ke-qin. Aluminum smelting process[M]. Beijing: Chemical Industry Press, 2010.

[25] 国家统计局能源统计司. 中国能源统计年鉴2009[M]. 北京: 中国统计出版社, 2010.

Department of Energy Statistics, National Bureau of Statistics, People Republic of China. China energy statistical yearbook 2009[M]. Beijing: China Statistics Press, 2010.

[26] DI Xiang-hua, NIE Zuo-ren, YUAN Bao-rong, ZUO Tie-yong. Life cycle inventory for electricity generation in China[J]. International Journal of Life Cycle Assessment, 2007, 12(4): 217-224.

[27] 宫 振, 李庆义, 贾鲁宁. 中国铝用炭阳极行业发展状况令人担忧[J]. 中国有色金属, 2009, 5: 25-29.

GONG Zhen, LI Qing-yi, JIA Lu-ning. China’s carbon anode aluminum worrying development of the industry[J]. China Nonferrous Metals, 2009, 5: 25-29.

[28] 郎大展. 中国铝工业走出2009[J]. 中国金属通报, 2010, 7: 14-17.

LANG Da-zhan. China’s aluminum industry out of 2009[J]. China Metal Bulletin, 2010, 7: 14-17.

[29] 刘 蒙, 柴西林. 中国工业炉节能减排分析及展望[J]. 冶金设备, 2010, 3: 67-70.

LIU Meng, CHAI Xi-lin. Analysis and prospect on energy saving and emission reduction of aluminium industry furnace in China[J]. Metallurgical Equipment, 2010, 3: 67-70.

[30] International Aluminum Institute. Results of the 2009 anode effect survey international aluminum institute[EB/OL]. http://www.world-aluminium.org/media/filer/2012/06/12/fl0000361. pdf.

(编辑 李艳红)