文章编号:1004-0609(2012)04-1039-06

粉煤灰/铝-镁合金复合材料的微观组织及摩擦磨损性能

王庆平1,闵凡飞1,吴玉程2, 刘 银1,曹银南1

(1. 安徽理工大学 材料科学与工程学院,淮南 232001;

2. 合肥工业大学 材料科学与工程学院,合肥 230009)

摘 要:采用粉末冶金法制得粉煤灰/Al-25%Mg复合材料,研究不同粉煤灰含量对复合材料微观组织、硬度和摩擦磨损性能的影响,采用扫描电子显微镜观察复合材料的磨损表面形貌,并对其磨损机制进行探讨。结果表明:随着粉煤灰含量的增加,复合材料的硬度呈现先增大而后减小的趋势;在较低粉煤灰含量和较低载荷下,该复合材料的摩擦因数均低于基体铝合金的,并且随粉煤灰含量的增加复合材料的耐磨性有所提高,复合材料的磨损机制主要为粘着磨损和磨粒磨损;在较高粉煤灰含量和较高载荷下,该复合材料的磨损机制转化为以剥层磨损和磨粒磨损为主。

关键词:粉煤灰;铝基复合材料;摩擦磨损;磨损机制

中图分类号:TB331 文献标志码:A

Microstructures and friction and wear properties of fly ash/Al-Mg alloy composites

WANG Qing-ping1, MIN Fan-fei1, WU Yu-cheng2, LIU Yin1, CAO Yin-nan1

(1. School of Materials Science and Engineering, Anhui University of Science and Technology, Huainan 232001, China;

2. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

Abstract: The fly ash particles reinforced Al-25%Mg alloy composites were fabricated by powder metallurgy method. The influence of different fly ash contents on the microstructure, hardness and friction and wear behavior of composites were investigated at constant sliding velocity of 400 r/min. The worn surfaces of composites were observed by scanning electron microscopy, and the worn mechanism of composites was discussed. The results show that the hardness of composites increases firstly and then decreases with increasing fly ash content. Under the lower loads and at the lower fly ash content, the friction co-efficient is steadily lower than that of Al alloy matrix. The wear resistance of composites increases with the volume fraction of fly ash particles and the wear mechanism is characterized as abrasive wear and adhesive wear. On the other hand, the wear mechanisms in the composites are transformed with increasing load and fly ash volume, mainly it is delamination wear and abrasive wear.

Key words: fly ash; aluminum matrix composite; friction and wear; wear mechanism

铝基复合材料由于具有较好的力学及耐磨性能,在航空航天和汽车工业上获得较快的应用。目前国内对粉煤灰的综合利用方面研究比较多,但是以粉煤灰作为增强颗粒制备铝基复合材料方面的研究少见报道,吴林丽等[1]以粉煤灰作为增强颗粒,利用搅拌铸造法制备了粉煤灰颗粒增强铝基复合材料,但是粉煤灰颗粒分布及其与基体铝合金的润湿性问题并没有根本解决。李月英等[2]对挤压铸造法制成的飞灰颗粒增强ZL109复合材料在不同条件下的摩擦磨损行为进行了研究。

近年来,国外对粉煤灰在铝基复合材料方面的研究较多,ROHATGI等[3]用压力渗透法制备了铝-飞灰复合材料。SHEN[4]、SURAPPA和ROHATGI[5]以及SURAJ等[6]也都对粉煤灰的综合利用及其在铝合金方面的应用作了相关的研究工作。使用电厂废弃副产品粉煤灰作为填充物加到轻金属及其合金中,采用传统的铸造技术来制备铝(合金)-粉煤灰复合材料,检测了这种材料的各项性能指标,评价了它们的各种性能并且研究了其在机器零部件中可能的应用前景[7-8]。例如活塞、引擎外壳以及连接杠杆的各种成分都是使用粉煤灰-铝合金复合材料。通过粉末冶金法可以制备出填充物均匀分布以及含有不同质量百分数粉煤灰颗粒的复合材料。本文作者在前期工作的基础上重点研究粉煤灰/Al-25%Mg复合材料的摩擦磨损特性,并对其磨损机制进行了初步探讨。

1 实验

1.1 复合材料的制备

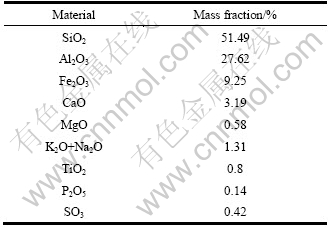

采用的材料主要有:Al-25%Mg合金粉;淮南平圩电厂的粉煤灰。粉煤灰的化学成分如表1所示。用10 mol/L H2SO4对粉煤灰进行表面腐蚀处理后[9-10],用蒸馏水洗涤至pH值为7,烘干后与Al-25%Mg合金粉配料后在混料机上混6 h,使铝合金粉与粉煤灰充分混合。将混合均匀的粉煤灰和铝合金粉在压力500 MPa下压制,保压10 min冷压成型。然后在管式炉中 650 ℃下进行烧结,氩气气氛保护,保温1 h后,以4 ℃/min的速率降到500 ℃后,随炉冷却至室温取出。复合材料试样尺寸为31 mm×6 mm×7 mm,含粉煤灰质量分数分别为5%、10%、15%及20%。在HBV-30A型显微硬度仪上测量复合材料的布氏硬度,载荷为19.6 N,加载时间为30 s。采用阿基米德排水法测定复合材料密度。

表1 粉煤灰的化学成分

Table 1 Chemical compositions of fly ash

1.2 摩擦磨损实验

摩擦磨损试验于MM-200摩擦磨损试验机上进行,对磨环为45#钢,硬度为45~50 HRC,内径16 mm,外径40 mm,载荷分别为78、98、118、137和157 N,磨损时间分别为4、6、10、15、20 min,试验条件为干滑动摩擦,转速为400 r/min。试验在室温及大气气氛下进行,取3次试验结果的平均值,用单位时间的磨损质量损失作为磨损率来评价复合材料的耐磨性,采用北京Sartorius产BS224S型分析天平(精度0.1 mg)测量磨损质量损失。利用日立S-3000N型扫描电子显微镜(SEM)观察复合材料的微观组织和磨损表面形貌。

2 结果与讨论

2.1 复合材料的成分及微观组织

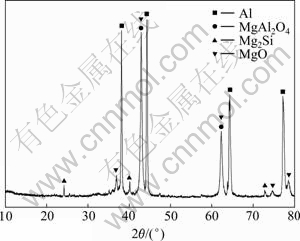

图1所示为650 ℃,粉煤灰含量为10%(质量分数)所得复合材料的XRD谱。由图1可知,复合材料最终产物为Al、MgA12O4、Mg2Si、MgO,说明粉煤灰颗粒已反应完全,可能发生如下反应:

3SiO2+4Al(l)→2Al2O3(s)+3Si(l)

2SiO2+2Al(l)+Mg(l)→MgAl2O4(s)+2Si(l)

2MgO(s)+4Al(l)+3SiO2(s)→2MgAl2O4(s)+3Si(l)

2Mg(l)+Si(l)→Mg2Si(s)

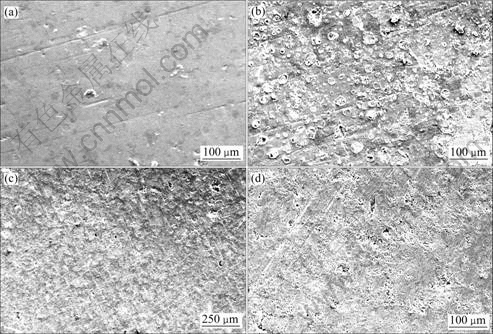

图2所示为650 ℃烧结温度下不同粉煤灰含量的复合材料SEM像。由图2可以看出,粉煤灰颗粒均匀分布于基体合金中,粉煤灰含量较少时复合材料较均匀致密,没有气孔出现;随着粉煤灰含量继续增加,复合材料中有少量气孔出现,致密度降低,主要原因是随着粉煤灰含量的增加,少量粉煤灰颗粒发生团 聚,产生孔隙。由图还可看出,有白色和灰色新相生成,由XRD谱可知分别为MgA12O4、Mg2Si或MgO。

图1 10%粉煤灰/A1-Mg复合材料的XRD谱

Fig. 1 XRD pattern of 10% fly-ash/A1-Mg composite

图2 不同粉煤灰含量复合材料的SEM像

Fig. 2 SEM images of different content fly ash/A1-Mg composite (650 ℃): (a) 5%; (b) 10%; (c) 15%; (d) 20%

2.2 复合材料的密度和硬度

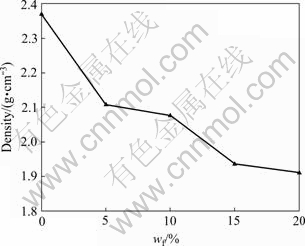

图3所示为复合材料的密度随粉煤灰质量分数变化的曲线。由图3看出,随着粉煤灰含量(wf)增加,复合材料的密度呈单调递减趋势。因为改性粉煤灰密度小于铝合金基体密度,且随着改性粉煤灰含量增加,材料的孔隙增多,所以复合材料的密度减小。

图3 复合材料的密度随粉煤灰含量变化的关系曲线

Fig. 3 Variation of density of composites with mass fraction of fly ash

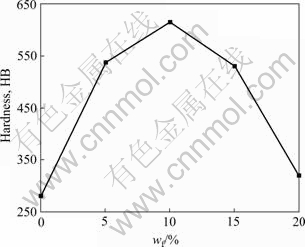

图4所示为复合材料的硬度随粉煤灰质量分数变化的曲线。由图4可见,在粉煤灰质量分数小于5%时,复合材料的硬度随着粉煤灰含量增大呈线性增加;当粉煤灰质量分数在5%~10%时,复合材料硬度增加趋势减小;当质量分数大于10%时,复合材料的硬度迅速降低;粉煤灰质量分数为10%时,复合材料的硬度达到最高,比铝合金基体提高约60%。这是由于当粉煤灰含量小于5%时,可以均匀分散在Al-25%Mg合金基体中而起到显著的增强作用;当粉煤灰质量分数在5%~10%时,由于粉煤灰含量增大,粉煤灰在复合材料中部分团聚在Al-25%Mg的晶界处而不能形成良好的界面结合,部分抵消粉煤灰含量增加对复合材料性能的提高;当粉煤灰质量分数大于10%后,由于粉煤灰团聚严重,复合材料致密度降低等不利因素对材料性能的影响超过了粉煤灰的增强效果。复合材料的硬度随着粉煤灰含量的增加而显著提高。这是由于当粉煤灰含量较低时,复合材料中的粉煤灰增强效果更为显著,使复合材料的硬度明显增高。当粉煤灰含量达到10%时,复合材料的孔隙率上升,同时复合材料中粉煤灰出现团聚现象,复合材料的硬度增加趋缓而达到最大值;当粉煤灰含量大于10%后,孔隙率上升及粉煤灰团聚对复合材料硬度的影响超过粉煤灰的增强效果,复合材料的硬度开始下降。

图4 复合材料的硬度随粉煤灰含量变化的关系曲线

Fig. 4 Variation of hardness of composites with mass fraction of fly ash

2.3 载荷对复合材料摩擦磨损性能的影响

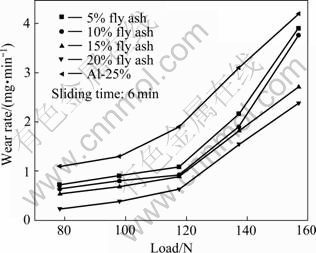

图5所示为转速为400 r/min时基体合金和复合材料的磨损率随载荷变化曲线。由图5可看出,基体合金试样的磨损率明显大于复合材料试样,随着载荷的增加,基体合金和复合材料的磨损率均显著增加,且在加大载荷时磨损率的增加更明显。在较低载荷下复合材料的耐磨性显著高于铝基体,在较高载荷下复合材料耐磨性的改善有所降低。在78~117 N之间,磨损率基本都呈线性关系,在117 N以后,基体合金和复合材料的磨损率均发生急剧增加。从图中还可看出,铝合金和复合材料的磨损曲线上都有转折点,说明两种材料的磨损机制随着载荷的增加发生了改变。基体铝合金的磨损机制转变点载荷为98~117 N,复合材料的磨损机制转变点载荷为117~137 N,且随着粉煤灰含量的增加复合材料的磨损机制转变点向更高载荷移动。这说明粉煤灰颗粒增强相的加入起到了推迟复合材料向严重磨损的转变,并且还改善了在低载荷下复合材料的耐磨性。

图5 试验载荷对复合材料磨损率的影响

Fig. 5 Effect of test loads on wear rate of composites

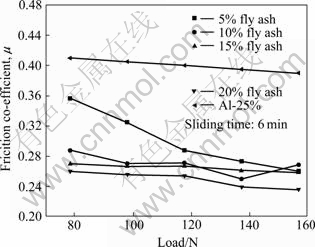

图6所示为复合材料和铝基体的摩擦因数随试验载荷变化的关系曲线。由图6可看出,复合材料和铝基体的摩擦因数随试验载荷增加开始有减小的趋势,后来基本趋于稳定。并且复合材料的摩擦因数均低于铝合金基体,随粉煤灰含量的增加复合材料的摩擦因数略有降低。载荷是通过接触面积的大小和变形程度来影响摩擦磨损特性的。载荷增加使两接触表面的真实接触面积增加,变形程度加剧,并且还使产生的磨损粒子增多且不易从接触区排出,从而载荷增加使磨损加剧。滑动摩擦过程中金属表面处于弹塑性接触状态,由于实际接触面积与载荷的非线性关系,使得摩擦因数随着载荷的增加而有所降低[11-12]。

图6 试验载荷对复合材料摩擦因数的影响

Fig. 6 Effect of test loads on friction coefficient of composites

2.4 磨损机理分析

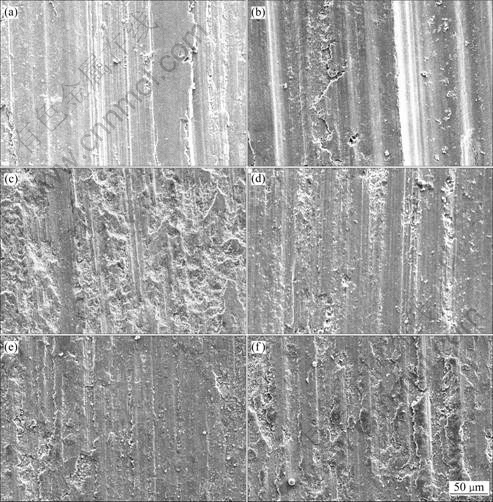

图7所示为复合材料在78 N和118 N下滑动6 min的磨损表面形貌。从图7(a)和(b)可以看出,低含量粉煤灰复合材料的磨损表面有明显的犁沟和微裂纹,呈现出磨粒磨损迹象,在磨损过程中出现多次摩擦副咬死现象。这是因为摩擦偶件与试样表面的微观粗糙峰形成点接触,在接触点附近产生塑性变形、出现冷焊使得粘着点的强度和接触面增大,当粘着点强度比偶件与基体剪切强度高时发生胶合,呈现粘着磨损。从图7(e)和(f)可见,含20%粉煤灰的复合材料磨损表面为鳞片状且有浅显凹坑,这属于剥层磨损和疲劳磨损特征。由图7可见,随着粉煤灰含量的增加,磨损机制由磨粒磨损和粘着磨损向剥层磨损和疲劳磨损转变。

图7 两种载荷下复合材料的磨损表面

Fig. 7 Surface wear morphologies of composites under different test loads: (a) 10%, 78 N; (b) 10%, 118 N; (c) 15%, 78 N; (d) 15%, 118 N; (e) 20%, 78 N; (f) 20%, 118 N

粉煤灰颗粒增强Al-25%Mg复合材料是在软的铝合金基体上分布着硬的粉煤灰颗粒。由于粉煤灰颗粒的硬度和耐磨性均远高于铝合金基体,当滑动摩擦开始后,复合材料表面的铝合金基体首先被磨掉,而使粉煤灰颗粒暴露在材料表面,与对偶面直接接触,起到了承受载荷、限制对磨材料与铝基体直接接触的作用[11-12]。如图7(e)所示,在较低载荷下,复合材料的磨损机制主要为粘着磨损和磨粒磨损。提高载荷,当铝基体对粉煤灰颗粒的约束力不足以抵抗摩擦力对它的作用时,粉煤灰颗粒就会发生脱落,从而失去其承载能力,复合材料的磨损将向严重磨损转化。此时复合材料的磨损机制转化为剥层磨损、疲劳磨损和磨粒磨损,如图7(f)所示。当然,由图7(f)箭头所示可知,脱落的粉煤灰颗粒在磨面上可以起到“滚珠”的作用,使摩擦形式由“二体”摩擦转变为“三体”摩擦,从而对复合材料的磨损起到一定的减磨作用[13-15]。随着粉煤灰含量的增加,粉煤灰颗粒的承载面积加大,分配到单个粉煤灰颗粒上的压力将减小,因此粉煤灰含量越大,从轻微磨损向严重磨损转变的载荷也就越高。且磨面上的粉煤灰颗粒越多,在磨面上起到的“滚珠”效应也就越明显,从而减磨作用也就越明显,故粉煤灰颗粒/Al-25%Mg复合材料的耐磨性随粉煤灰含量的增加而有所提高。

3 结论

1) 粉煤灰/Al-25%Mg复合材料的摩擦磨损特性优良,其耐磨性优于基体铝合金的,摩擦因数稳定地低于基体铝合金,且随粉煤灰含量的增加,复合材料的耐磨性有所提高。

2) 粉煤灰颗粒/Al-25%Mg复合材料中的粉煤灰颗粒在摩擦磨损过程中主要起到承受载荷、限制对磨材料与铝基体直接接触、阻碍基体塑性变形的作用。在摩擦磨损过程中,从基体中脱落下来的粉煤灰颗粒在两对磨面之间可以起到滚珠的作用,形成三体磨损,从而起到减磨作用。

3) 在较低粉煤灰含量和较低载荷下,粉煤灰颗 粒/Al-25%Mg复合材料的磨损机制主要为粘着磨损和磨粒磨损。在较高粉煤灰含量和较高载荷下,粉煤灰颗粒/Al-25%Mg复合材料的磨损机制转化为以剥层磨损和磨粒磨损为主,粉煤灰颗粒的存在起到推迟这种磨损机制转化的作用。

REFERENCES

[1] 吴林丽, 刘宜汉, 孙淑萍. 粉煤灰颗粒增强铝基复合材料的研究[J]. 东北大学学报, 2003, 24(6): 583-585.

WU Lin-li, LIU Yi-han, SUN Shu-ping. Study of aluminum alloy/fly ash compound material[J]. Journal of Northeastern University, 2003, 24(6): 583-585.

[2] 李月英, 刘勇兵, 曹占义. 电厂飞灰颗粒增强铝基复合材料摩擦磨损行为[J]. 中国有色金属学报, 2003, 13(5): 1161-1165.

LI Yue-ying, LIU Yong-bing, CAO Zhan-yi. Friction and wearing behavior of aluminum matrix fly ash particles reinforced composites[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(5): 1161-1165.

[3] ROHATGI P K, GUO R Q, IKSAN H. Pressure infiltration technique for synthesis of aluminium-fly ash particulate composite[J]. Materials Science and Engineering A, 1998, 244: 22-30.

[4] SHEN D S. Continual development of fly ash utilization science and technology[J]. Journal of Architecture Material, 1998, 1(2): 17-19.

[5] SURAPPA M K, ROHATGI P K. Preparation and properties of cast aluminium-ceramic particle composites[J]. Journal of Materials Science, 1981, 16: 983-993.

[6] SURAJ R. Metal-matrix composites for space applications[J]. JOM, 2001, 53 (4): 14-17.

[7] 秦俊虎, 张召述, 贺茂云. 铸造废砂和粉煤灰制备CBC复合材料的研究[J]. 铸造, 2005, 154(11): 1138-1141.

QIN Jun-hu, ZAHNG Zhao-shu, HE Mao-yun. Study on CBC composites made by waste foundry sand and fly ash[J]. Foundry, 2005, 154(11): 1138-1141.

[8] 吴林丽, 姚广春, 刘宜汉. 搅拌法制备漂珠增强铝基复合材料的熔体分层与控制[J]. 复合材料学报, 2005, 22(3): 126-129.

WU Lin-li, YAO Guang-chun, LIU Yi-han. Melt delamination and control in cenosphere fly ash reinforced composites prepared by stir casting[J]. Acta Materiae Compositae Sinica, 2005, 22(3): 126-129.

[9] ROHATGI P K. Aluminum-fly ash composites[J]. Foundry Management & Technology, 1995, 10: 32-37.

[10] 王建波, 程志红. 粉煤灰表面改性效果的分析与探讨[J]. 应用能源技术, 2010, 12: 12-15.

WANG Jian-bo, CHENG Zhi-hong. Analysis and discussion of surface modification of fly ash effect[J]. Applied Energy Technology,2010, 12: 12-15.

[11] KWOK J K M, LIM S C. High-speed tribological properties of some Al/SiCp composites Ⅱ: Wear mechanisms[J]. Composites Science and Technology, 1999, 59(1): 65-75.

[12] RANGANATH G, SHARMA S C, KRISHNA M. Dry sliding wear of garnet reinforced zinc/aluminium metal matrix composites[J]. Wear, 2001, 250/251: 1408-1413.

[13] ALPAS A T, ZHANG J. Effect of SiC particulate reinforcement on the dry sliding wear of aluminum-silicon alloys (A356)[J]. Wear, 1992, 155: 83-104.

[14] WILSON S, ALPAS A T. Wear mechanism map for metal matrix composites[J]. Wear, 1997, 212: 41-49.

[15] SUDARSHAN, SURAPPA M. K. Dry sliding wear of fly ash particle reinforced A356 Al composites[J]. Wear, 2008, 265: 349-360.

(编辑 李艳红)

基金项目:安徽省自然科学基金资助项目(1208085QE100,11040606M121);安徽省教育厅重点项目(KJ2009A016);淮南市重点科技项目(2011A07906,2010A03103);安徽理工大学博士启动基金项目

收稿日期:2011-02-22;修订日期:2011-07-04

通信作者:王庆平,副教授,博士;电话:0554-6668649;E-mail: wqp.507@163.com