文章编号:1004-0609(2014)08-2129-08

硫酸钠和碳酸钠对高铝铁矿中铝铁分离作用的差异

刘牡丹1, 2,姜 涛2,李光辉2,刘 勇1, 刘珍珍1

(1. 广州有色金属研究院 资源综合利用研究所,广州 510650;

2. 中南大学 资源加工与生物工程学院,长沙 410083)

摘 要:研究硫酸钠和碳酸钠对高铝铁矿石还原焙烧铝铁分离作用机理的差异。结果表明:硫酸钠或碳酸钠均可显著改善高铝铁矿石的还原效果,添加硫酸钠可获得较好的铝铁分离效果,添加碳酸钠可获得较高的铁回收率。碳酸钠作用下,铁晶粒较小且与脉石矿物结合;而硫酸钠作用下金属铁颗粒长大,与脉石矿物界限分明,解离性能好,后者有利于铝铁分离。硫酸钠存在的还原体系形成新生相S、Na2S和FeS,在体系内以液相存在,为Fe2+离子的扩散提供液相环境,降低了Fe2+离子迁移的势垒,有利于Fe2+离子的扩散,从而为铁晶粒和铝硅酸钠的聚集提供有利途径;而碳酸钠存在的还原体系没有液相生成,Fe2+离子的迁移只能通过固相扩散进行,迁移阻力大,因此,铁晶粒与脉石矿物的界限不及添加硫酸钠时的分明。

关键词:高铝铁矿石;硫酸钠;碳酸钠;铝铁分离

中图分类号:TD982 文献标志码:A

Difference between Na2SO4 and Na2CO3 on Al-Fe separation of high aluminum iron ores

LIU Mu-dan1, 2, JIANG Tao2, LI Guang-hui2, LIU Yong1, LIU Zhen-zhen1

(1. Department of Resource Comprehensive Utilization, Guangzhou Research Institute of Non-ferrous Metals, Guangzhou 510650, China;

2. School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: The mechanism difference between Na2SO4 and Na2CO3 on the Al-Fe separation of the high aluminum iron ores was studied. The results indicate that Na2SO4 or Na2CO3 can improve the reduction effect of the high aluminum iron ores. Better Al-Fe separation effect can be obtained when using Na2SO4, and better iron recovery can be obtained when using Na2CO3. The size of metallic iron grains is relatively small, and the grains combine with gangue tightly as Na2CO3 is used. While the metallic iron grains grow large and the boundary between iron grains and gangue minerals is clear when reduced with sodium sulplate, which is benefit for the monomer liberation and obtains better Al-Fe separation effect. The sodium sulplate redox system forms new phases, such as S, Na2S and FeS, and they exist in the system in liquid form, which providing liquid environment for the spread of iron ions, thus decreasing the migration barrier of iron ion, which is benefit for the iron ion spread, and then providing beneficial way for the gathering of iron grains and gangue minerals. While there is no liquid phase forms in the sodium carbonate redox system, and the migration of iron ions is only through solid phase diffusion, then the migration resistance is large, so, the boundary between the iron grains and gangue minerals is less clearer than that of sodium sulphate.

Key words: high aluminum iron ore; sodium sulplate; sodium carbonate; Al-Fe separation

高铝铁矿在澳大利亚、印度、印度尼西亚以及我国安徽、广东、广西等地储量丰富,这类资源的普遍特点是矿石内部铁矿物与铝矿物嵌布粒度细,相互胶结,特别是某些矿石中还发生铁铝的晶格取代,导致铝铁赋存关系复杂,矿物的单体解离性能极差,是一类典型的复杂难处理铁矿,资源利用的关键是实现铁铝的高效分离[1-2]。

国内外学者针对高铝铁矿的铝铁分离开展了广泛的研究,基本工艺可归纳为选矿法、冶炼法和生物法3种。选矿法包括重选[3-4]、磁选[5-6]、浮选及其联合流程[7-9]和添加化学试剂浸出的化学选矿流程[10-11],对于铁、铝、硅矿物嵌布关系简单的铁矿,如印度的高铝铁矿泥,这些流程均能在一定程度上起到铝铁分离的效果,得到铁品位满足炼铁工业生产要求的铁精矿,然而,选矿法对铝铁嵌布关系复杂的铁矿石铝铁分离效果较差,获得的精矿Al2O3含量较高。冶炼法分离铝铁主要集中在回收赤泥中的铁上,可分为磁化焙烧法、烧结法、直接还原法和熔炼法。磁化焙烧法可在一定程度上实现高铝铁矿中铝铁分离,但效果较差,对嵌布关系复杂的矿石铝铁分离效果有限[12];烧结法对铁的回收有一定的效果,但是流程长、能耗大、铁的回收率低等[13-15];直接还原法能有效地实现铁的回收,工艺流程短,但是该方法存在的主要问题是还原条件苛刻,能耗较大,对原料中铁的品位要求较高,难以实现工业化[16-17];熔炼法的优点是铁的回收率高,部分有价金属元素如钒、锰、镓也可得到综合回收,然而,熔炼温度需要保持在1800 ℃左右,能耗大,操作困难,对设备要求严格[18]。生物法能在一定程度上选择性地脱除矿石中的铝、硅矿物,但存在脱除效果有限、反应时间较长、矿浆浓度过低、不利于大批量处理等问题[19-21]。可见,由于高铝铁矿中铝铁赋存关系复杂,这3种方法均无法经济有效地实现高铝铁矿中铝铁分离。

鉴于高铝铁矿中铝、硅的赋存矿物主要为三水铝石和硅酸盐矿物的特点,碱性添加剂钠盐可与它们反应生成铝酸钠或铝硅酸钠,同时还原过程中添加钠盐可强化铁氧化物还原,从而达到铁与铝、硅分离的目的。因此,本文作者曾开发了基于钠化还原法的铝铁分离新工艺,由高铝铁矿制备高品位金属铁粉[22-23]。该工艺的关键技术之一就是在高铝铁矿直接还原过程中添加钠盐强化还原及铝铁分离,在此,研究了硫酸钠和碳酸钠对铝铁分离的影响,并采用化学物相分析技术、自动图像分析技术及X射线衍射技术研究了两者对高铝铁矿中铝铁分离作用机理的差异。

1 实验

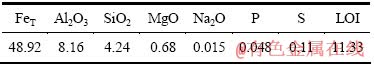

试验所用原料为印度尼西亚高铝铁矿石,其主要化学成分见表1,其物化性能参见文献[12]。该矿石铁品位较低,仅为48.92%,脉石成分主要是Al2O3和SiO2,其含量分别为8.16%和4.24%(质量分数),其他有害杂质素磷、钠、钾等含量均较低。试验所用还原剂为烟煤,固定碳含量48.47%,挥发份含量43.08%,灰份含量8.45%,试验时破碎到粒径小于5 mm备用。硫酸钠和碳酸钠均为分析纯。

表1 原矿的主要化学成分

Table 1 Main composition of raw ore (mass fraction, %)

2 结果与讨论

2.1 硫酸钠和碳酸钠对铝铁分离的影响

原矿经磨矿后与粘结剂和钠盐混匀后造块、干燥,干团块与烟煤一起置于竖炉内还原,焙烧产物冷却后经磨矿磁选,分别得到金属铁粉和非磁性物,以还原产物的金属化率及金属铁粉产率、全铁品位、Al2O3含量、铁的回收率和铝的脱除率作为评价指标。

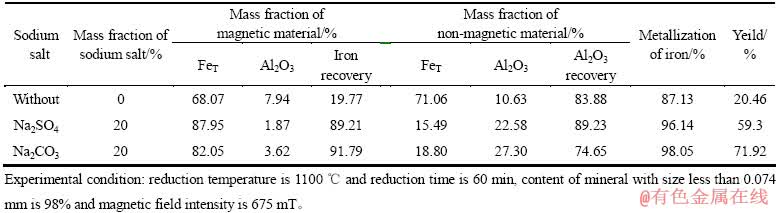

表2所列为硫酸钠和碳酸钠对铝铁分离的影响。从表2可以看到,在相同的焙烧、磨选条件下,高铝铁矿石不添加钠盐还原焙烧,金属化率为87.13%,铝铁分离效果较差,金属铁粉中铁的回收率只有19.77%,铁品位仅为68.07%,Al2O3含量高达7.94%。添加钠盐还原焙烧,球团金属化率大幅度提高到96%以上,其中添加硫酸钠还原,铝铁分离效果大幅度改善,铁粉中铁品位升高到87.95%,Al2O3含量降低到1.87%,铁的回收率接近90%;而添加碳酸钠还原,铝铁分离效果有一定程度的改善,但是效果不及添加硫酸钠显著,金属铁粉铁品位为82.05%,Al2O3含量为3.62%。可见,在高铝铁矿石还原过程添加硫酸钠或碳酸钠,均可显著改善铁氧化物的还原效果,其中添加硫酸钠可获得较好的铝铁分离效果,磁性产品铁品位较高、Al2O3含量低,但铁的回收率相对较低;添加碳酸钠可获得较高的铁的回收率,而金属铁粉铁品位相对较低、Al2O3含量相对较高。

表2 硫酸钠和碳酸钠对铝铁分离的影响

Table 2 Effects of sodium sulfate and sodium carbonate on Al-Fe separation

2.2 硫酸钠和碳酸钠对还原球团微观结构的影响

高铝铁矿石铝铁分离效果除了受铁氧化物还原程度(即金属化率)的影响,还与还原后金属铁颗粒的大小及其与脉石成分的解离特性相关。为进一步确定硫酸钠和碳酸钠对高铝铁矿石还原焙烧过程中金属铁晶粒长大特性的影响,对硫酸钠和碳酸钠作用下的还原球团显微结构进行了分析。

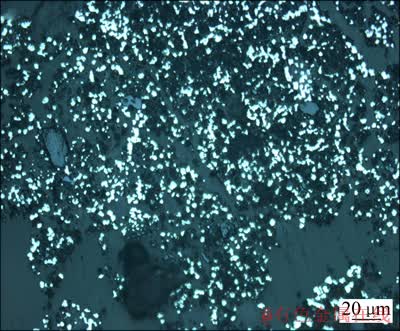

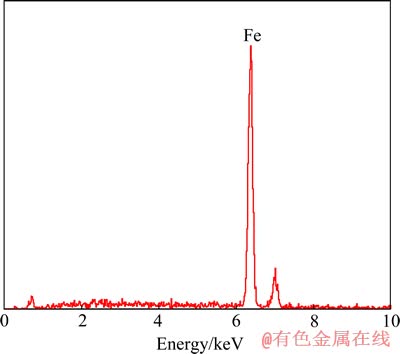

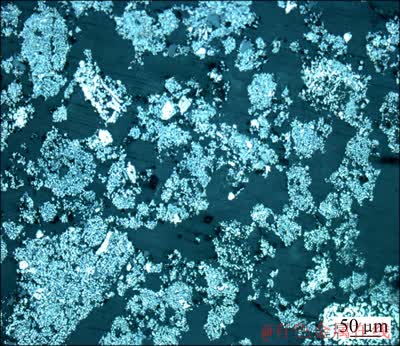

图1所示为添加硫酸钠还原焙烧球团的显微结构。由图1可知,在高铝铁矿中添加硫酸钠还原焙烧后,球团内部铁晶粒(白色颗粒)与脉石矿物(灰色)出现了明显的分离界限,铁晶粒间已经相互连接、聚拢,晶粒开始长大,大部分铁晶粒呈单独细小颗粒,一般为5~10 μm。对还原产物中的白色颗粒进行EDX分析,结果如图2所示。从图2可以明显看到,白色颗粒中铁的含量几乎达到100%。由此可见,球团内部铁晶粒相互聚集并开始长大,且与脉石矿物界限分明,铝铁分离效果显著,不过铁晶粒间连接不充分,因此,铁的回收率相对较低。

图1 添加硫酸钠还原焙烧球团的显微结构

Fig. 1 Microstructure of reduced pellets with addition of Na2SO4

图2 添加硫酸钠焙烧球团内部白色颗粒的EDX谱

Fig. 2 EDX spectrum of white grain in reduced pellet with addition of Na2SO4

图3 添加碳酸钠还原焙烧球团的显微结构

Fig. 3 Microstructure of reduced pellets with addition of Na2CO3

图3所示为添加碳酸钠还原焙烧球团的显微结构。由图3可以看到,高铝铁矿石添加碳酸钠还原焙烧,球团内部铁晶粒数目很多,但晶粒间并未相互连接长大,仅以粒度细小的颗粒聚集,而且铁晶粒与脉石矿物之间未出现明显的界限,铁晶粒粒度一般在1~3 μm之间。对球团内的白色颗粒进行EDX分析(见图4),结果表明,球团内部白色颗粒中的主要元素有铁、铝、硅、钠,可见金属铁颗粒与铝、硅、钠结合紧密,嵌布关系复杂,难以实现单体解离。因此,添加碳酸钠还原焙烧后,虽然还原球团金属化率高,金属铁粉的回收率高,但是由于铁晶粒与铝、硅、钠结合紧密,在分选过程中存在一定程度的夹带,使得磁性产品金属铁粉的质量不高,铝铁的分离效果较添加硫酸钠时的差。

2.3 还原气氛下钠盐熔融特性研究

上述研究表明,硫酸钠、碳酸钠均能促进铁氧化物的还原和铁晶粒的聚集,但由于两者在还原气氛下的性质差异,使得两者对高铝铁矿石铝铁分离效果存在明显区别,为进一步揭示硫酸钠和碳酸钠对铝铁分离的作用机理,研究还原气氛下两种钠盐的熔融特性。

图4 添加碳酸钠焙烧球团内部白色颗粒的EDX谱

Fig. 4 EDX spectrum of white grain in reduced pellet with addition of Na2CO3

熔融特性试验在卧式管炉中进行,还原气体为70%CO+30%CO2 (体积分数),保护气为N2,为消除气体在试样外层的外扩散阻力,保证气体流速大于5 cm/s,气体的流速控制为2.5 L/min。首先将5g硫酸钠或碳酸钠分析纯装入石墨瓷舟内,将瓷舟推入可通气的密封玻璃管内,同时通N2排除玻璃管内空气,再将玻璃管推入管炉中,使瓷舟位于管炉高温区。待炉内温度达到预定温度,停止通N2,改通还原气CO,焙烧30 min后停止通还原气,同时通N2保护,取出玻璃管冷却至室温。理论上说,晶体钠盐达到熔化温度后即成为液态,冷却后液相即会凝固,因此,本研究中以观察到钠盐凝固作为钠盐熔融判断标准。

2.3.1 硫酸钠还原熔融特性

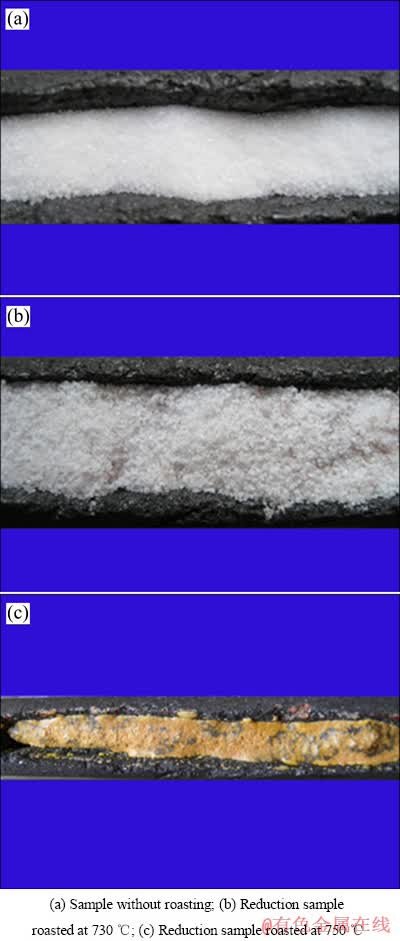

图5所示为还原气氛下硫酸钠熔融试验结果。从图5可以明显看到,当还原温度为730 ℃时,焙烧样品仍然以松散的白色颗粒为主,如图5(b)所示,不过相比于未焙烧的硫酸钠样品(见图5(a)),硫酸钠颗粒稍有增大;当还原温度升高到750 ℃时,可以很明显地观察到焙烧样品呈黄色熔融团状,如图5(c)所示。可见,硫酸钠在还原气氛下开始熔化的温度大约为750 ℃左右,相比于其在空气中的熔点(884 ℃)大约低130 ℃。

图5 还原气氛下硫酸钠熔融特性试验结果

Fig. 5 Melting results of sodium sulfate in reduction atmosphere

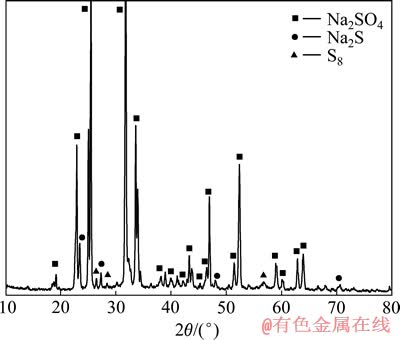

为确定硫酸钠还原焙烧产物的主要物相,对硫酸钠在750 ℃下还原焙烧的样品进行XRD分析,结果如图6所示。

从图6可以看到,硫酸钠还原焙烧产物的主要物相为Na2SO4,其次是单质S和Na2S,反应式如下:

1/4Na2SO4+CO=1/4Na2S+CO2 (1)

1/3 Na2SO4+CO=1/3Na2O+1/3S+CO2 (2)

通过热力学计算可知,硫酸钠在还原气氛生成S和Na2S的反应可自发进行。S的熔点为119 ℃,Na2SO4的熔点为884 ℃,Na2S的熔点为1180 ℃,可见,S和Na2S的生成使得硫酸钠在还原体系形成了S-Na2SO4-Na2S的共熔体,其熔点大约为750 ℃,因此,硫酸钠在还原气氛下750 ℃左右即开始熔化。

图6 硫酸钠750 ℃还原产物的XRD谱

Fig. 6 XRD pattern of sodium sulfate reduced at 750 ℃

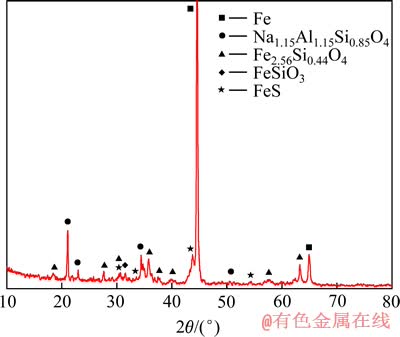

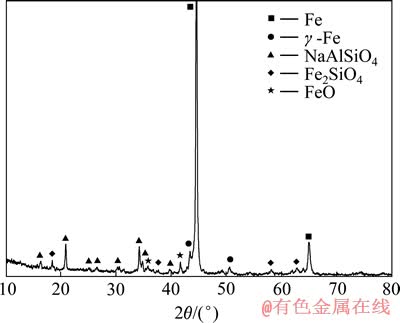

为进一步说明硫酸钠熔融性质对钠化焙烧过程铝铁分离的影响,对高铝铁矿石添加20%硫酸钠在1100 ℃焙烧60 min的样品进行X射线衍射分析和硫的化学物相分析,其结果如图7和表3所示。

图7 高铝铁矿中添加20%硫酸钠还原产物的XRD谱

Fig. 7 XRD pattern of reduction product of high-aluminium content iron ore with addition of 20% sodium sulfate

从图7中可知,焙烧产物的物相主要有金属铁和铝硅酸钠,其次是Fe2.56Si0.44O4、FeSiO3及FeS。可见,大部分硫酸钠与矿石中的铝、硅反应生成了铝硅酸钠,同时,由于铁氧化物的还原相变,还原体系铁的物相还以FeO存在,FeO与Na2S、SiO2、Al2O3之间可分别发生反应,通过热力学计算可知,此时体系内发生的各反应式可表示如下:

Na2SO4+6SiO2+Al2O3+CO=Na2O·Al2O3·6SiO2+SO2+CO2 (3)

2FeO+SiO2=2FeO·SiO2 (4)

Na2S+ FeO +Al2O3=Na2O·Al2O3+FeS (5)

Na2S+ FeO + SiO2=Na2SiO3+FeS (6)

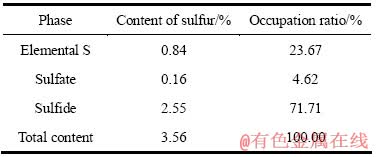

从表3可知,高铝铁矿石添加硫酸钠还原焙烧的产物中,硫总量为3.56%,可见95%以上的硫残留在焙烧产物中。硫的主要物相是硫化物即FeS和Na2S,其占有率为71.71%,其次是元素硫,其占有率为23.67%。

表3 添加硫酸钠焙烧产物硫的化学物相结果

Table 3 Chemical phase results of sulfur in roasted product with addition of sodium sulfate

结合XRD结果和硫的化学物相分析结果可知,高铝铁矿石添加硫酸钠还原焙烧,一方面硫酸钠与脉石矿物铝、硅反应生成铝硅酸钠,另一方面,部分硫酸钠被还原生成了硫及Na2S,并在焙烧体系内形成新生相硫、Na2S和FeS。由FeS-Na2S相图[24]可知,FeS-Na2S系存在较大的液相区,在还原焙烧的温度范围内,Na2S-FeS为液相。根据固体扩散理论[25],当体系中存在液相时,扩散系数将增大,有利于离子的扩散。可见,高铝铁矿石添加硫酸钠还原焙烧时,由于焙烧体系中有液相的形成,Fe2+离子的迁移除了固相扩散,还存在液相扩散,降低了Fe2+离子迁移的势垒,从而为铁晶粒和铝硅酸钠的聚集提供有利途径,有利于两者的分离,为后续分选提供良好的条件。

2.3.2 碳酸钠还原熔融特性

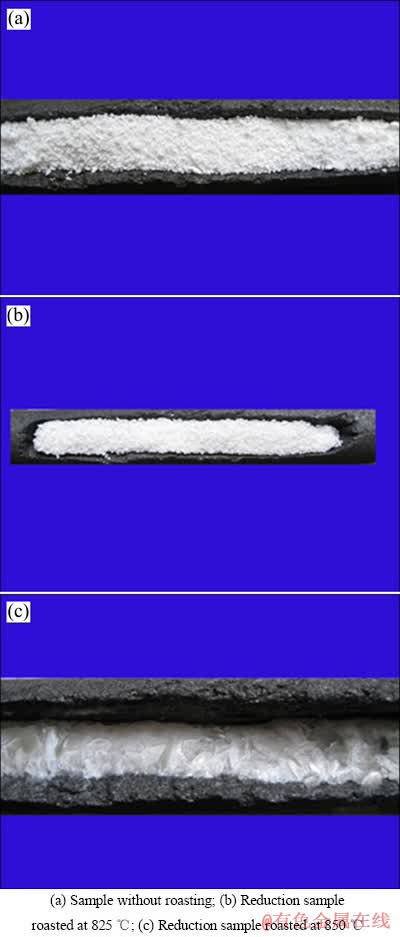

为进一步揭示碳酸钠对铁晶粒还原及长大迁移的影响,在还原气氛下对碳酸钠的熔融性质进行了研究,结果如图8所示。

从图8可以看到,与未焙烧的碳酸钠样品相比(见图8(a)),当焙烧温度为825 ℃时(见图8(b)),焙烧样品的变化不明显,碳酸钠仍然呈松散的颗粒状;当焙烧温度升高到850 ℃时(见图8(c)),碳酸钠冷却样品呈凝固态。可见,碳酸钠在还原气氛下的熔化温度大约为850 ℃左右,与其在空气中的熔点(851 ℃)基本一致。

图8 还原气氛下碳酸钠熔融性质结果

Fig. 8 Melting results of sodium carbonate in reduction atmosphere

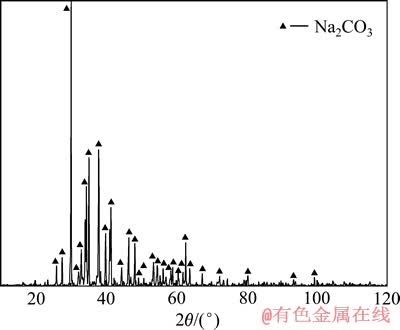

对碳酸钠在850 ℃下还原焙烧的样品进行XRD分析,结果如图9所示。从图9可以看到,焙烧产物中碳酸钠的占有率基本为100%,可见,碳酸钠在还原气氛下未发生相变,其熔融性质未发生改变。

同时,对高铝铁矿石添加20%碳酸钠在1100 ℃焙烧60 min的样品进行X射线衍射分析,结果如图10所示。从图10可知,焙烧产物的主要物相是铁和铝硅酸钠,而且铝硅酸钠的衍射峰强度较之添加硫酸钠时明显要弱;另外,铁的物相还有γ-Fe、浮氏体、Fe2SiO4,可见添加碳酸钠焙烧铁氧化物的还原不及添加硫酸钠时充分。

图9 碳酸钠850 ℃还原产物的XRD谱

Fig. 9 XRD pattern of sodium carbonate reduced at 850 ℃

图10 高铝铁矿添加20%碳酸钠还原产物的XRD谱

Fig. 10 XRD pattern of reduction product of high-aluminium content iron ore with addition of 20% sodium carbonate

上述研究表明,高铝铁矿石添加碳酸钠还原焙烧,碳酸钠主要与脉石矿物SiO2、Al2O3发生反应生成熔点高的铝硅酸钠,不能为焙烧体系提供液相,Fe2+离子的迁移通过固相扩散完成,迁移阻力较之硫酸钠存在的还原体系大,特别是矿石中部分铝以类质同像形式存在于铁矿物,这部分铝对铁离子迁移的阻力更大,使得铁晶粒与铝硅酸钠的界限不分明,铝铁分离效果相对添加硫酸钠时的要差。

3 结论

1) 在高铝铁矿石还原过程添加硫酸钠或碳酸钠,可显著改善铁氧化物的还原效果,脉石矿物SiO2、A12O3可与两者发生反应生成铝硅酸钠,使矿石结构被破坏,有利于铝铁分离,比较而言,硫酸钠的作用比碳酸钠的要强。

2) 硫酸钠能促进铁晶粒与脉石矿物的分离,但是铁晶粒间连接不充分,导致磁选产品铁品位较高、Al2O3含量低,但铁的回收率相对较低;碳酸钠能促进铁氧化物的还原,但是铁晶粒数目多、粒度小,且与脉石矿物结合紧密,导致磁选铁回收率高,而金属铁粉铁品位相对较低、Al2O3含量相对较高。

3) 硫酸钠存在的还原体系形成了新生相硫、Na2S和FeS,在体系内以液相存在,为铁离子的扩散提供液相环境,降低了Fe2+离子迁移的势垒,有利于铁离子的扩散,从而为铁晶粒和铝硅酸钠的聚集提供有利途径。而碳酸钠存在的还原体系没有液相生成,Fe2+的迁移只能通过固相扩散进行,迁移阻力较大,因此,铁晶粒与脉石矿物的界限不及添加硫酸钠时分明。

REFERENCES

[1] 袁致涛, 高 太, 印万忠, 韩跃新. 我国难选铁矿石资源利用的现状及发展方向[J]. 金属矿山, 2007(1): 1-6.

YUAN Zhi-tao, GAO Tai, YIN Wan-zhong, HANYue-xin. Status and development orientation of China’s refractory ore resource utilization[J]. Metal Mine, 2007(1): 1-6.

[2] 胡顺峰, 杨立明, 李宜轩, 王建军. 进口印度铁矿石存在问题及对策[J]. 金属矿山, 2007, 10: 6-10.

HU Shun-feng, YANG Li-ming, LI Yi-xuan, WANG Jian-jun. Problems in imported India iron ore and countermeasures[J]. Metal Mine, 2007, 10: 6-10.

[3] SRIVASTAVA M P, PAN S K, PRASAD N, MISHRA B K. Characterization and processing of iron ore fines of Kiriburu deposit of India[J]. International Journal of Mineral Processing, 2001, 61(2): 93-107.

[4] DAS B, PRAKASH S, DAS S K. Effective benefication of low grade iron ore through Jigging operation[J]. Journal of Minerals & Minerals Characterization & Engineering, 2007, 7(1): 27-37.

[5] DE S S, GUPTA S K, BAHADUR A. Use of dunite in sintering of high alumina iron ores[J]. Iron & Steelmaker, 1995, 22(2): 49-56.

[6] DAS B, MOHAPATRA B K,REDDY P S R,DAS S. Characterization and beneficiation of iron ore slimes for further processing[J]. Powder Handling and Process, 1995, 7(1): 41-44.

[7] RAO K H, NARASIMHANA K S. Selective flocculation applied to Barsuan iron ore tailings[J]. International Journal of Mineral Processing, 1985, 14(1): 67-75.

[8] GURURAJ B, SHARMA J P, BALDAWA A, ARORA S C D,PRASAD N, BISWAS A K. Dispersion-flocculation studies on hematite-clay systems[J]. International Journal of Mineral Processing, 1983, 11(4): 285-302.

[9] PRADIP A. Beneficiation of alumina-rich Indian iron-ore slimes[J]. Metals Materials and Processes, 1995, 6(3): 179-194.

[10] 李光辉, 周太华, 刘牡丹, 姜 涛, 范晓慧. 高铝褐铁矿铝铁分离新工艺及机理研究[J]. 中国有色金属学报, 2008, 18(11): 2087-2093.

LI Guang-hui, ZHOU Tai-hua, LIU Mu-dan, JIANG Tao, FAN Xiao-hui. Novel process and mechanisms of aluminum-iron separation of high-aluminum limonite ore[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 2087-2093.

[11] MAHIUDDIN S, BANDOPADHYAY S N, BARUAH J. A study on the beneficiation of Indian iron ore fines and slime using chemical additives[J]. International Journal of Mineral Processing, 1989(11): 285-302.

[12] 李光辉, 刘牡丹, 姜 涛, 周太华, 范晓慧. 高铝铁矿石工艺矿物学及铝铁分离技术[J]. 中南大学学报: 自然科学版, 2009, 40(5): 1165-1171.

LI Guang-hui, LIU Mu-dan, JIANG Tao, ZHOU Tai-hua, FAN Xiao-hui. Mineralogy characteristics and separation of aluminum and iron of high-aluminum iron ores[J]. Journal of Central South University: Science and Technology, 2009, 40(5): 1165-1171.

[13] PIGA L, POCHETTI F, STOPPA L. Recovering metals from red mud generate during alumina production[J]. Journal of the Minerals Metals and Materials Society, 1993, 45(11): 54-59.

[14] MISHRA B, STALEY A, KIRKPATRICK D. Recovery of value added products from red mud[J]. Minerals & Metallurgical Processing, 2002, 19(2): 87-89.

[15] 周秋生, 范旷生, 李小斌, 彭志宏, 刘桂华. 采用烧结法处理高铁赤泥回收氧化铝[J]. 中南大学学报: 自然科学版, 2008, 39(1): 92-97.

ZHOU Qiu-sheng, FAN Kuang-sheng, LI Xiao-bin, PENGZhi-hong,LIUGui-hua. Alumina recovery from red mud with high iron by sintering process[J]. Journal of Central South University: Science and Technology, 2008, 39(1): 92-97.

[16] 刘万超, 杨家宽, 肖 波. 拜耳法赤泥中铁的提取及残渣制备建材[J]. 中国有色金属学报, 2008, 18(1): 187-192.

LIU Wan-chao, YANG Jia-kuan, XIAO Bo. Recovering iron and preparing building material with residues from Bayer red mud[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 187-192.

[17] 刘永康, 梅贤功. 高铁赤泥煤基直接还原的研究[J]. 烧结球团, 1995(2): 5-9.

LIU Yong-kang, MEI Xian-gong. Study on coal-based direct reduction of high-iron-content red mud[J]. Sintering and Pelletizing, 1995(2): 5-9.

[18] ERCAJ E, APAK R. Furnace smelting and extractive metallurgy of red mud: Recovery of TiO2, Al2O3 and pig iron[J]. Journal of Chemical Technology and Biotechnology, 1997, 70(3): 241-246.

[19] NATARAJAN K A, DEO N. Role of bacterial interaction and bioreagents in iron ore flotation[J]. International Journal of Mineral Processing, 2001, 62(1): 143-157.

[20] DEO N, NATARAJAN A. Role of corundum-adapted strains of Bacillus polymyxa in the separation of hematite and alumina[J]. Minerals & Metallurgical Processing, 1999, 16(4): 29-34.

[21] PRADHAN N, DAS B, GAHAN C S, KAR R N, SUKLA L B. Beneficiation of iron ore slime using Aspergillus niger and Bacillus circulans[J]. Bioresource Technology, 2006, 97(15): 1876-1879.

[22] 姜 涛, 刘牡丹, 李光辉, 孙 娜, 曾精华, 邱冠周. 钠化还原法处理高铝褐铁矿新工艺[J]. 中国有色金属学报, 2010, 20(3): 565-571.

JIANG Tao, LIU Mu-dan, LI Guang-hui, SUN Na, ZENG Jing-hua, QIU Guan-zhou. Sodium salt added reduction process treating high-aluminum content limonite ores[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 565-571.

[23] 姜 涛, 刘牡丹, 李光辉, 孙 娜, 曾精华, 邱冠周. 钠盐对高铝褐铁矿还原焙烧铝铁分离的影响[J]. 中国有色金属学报, 2010, 20(6): 1225-1233.

JIANG Tao, LIU Mu-dan, LI Guang-hui, SUN Na, ZENG Jing-hua, QIU Guan-zhou. Effects of sodium-salt on Al-Fe separation by reduction roasting for high-aluminum content limonite[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1225-1233.

[24] 王崇琳. 相图理论及其应用[M]. 北京: 高等教育出版社, 2008: 53-89.

WANG Chong-lin. Phase diagrams and its application[M]. Beijing: Higher Education Press, 2008: 53-89.

[25] 胡赓祥, 蔡 珣. 材料科学基础[M]. 上海: 上海交通大学出版社, 2000: 119-133.

HU Geng-xiang, CAI Xun. Fundamentals of materials science[M]. Shanghai: ShanghaiJiaotongUniversity Press, 2000: 119-133.

(编辑 龙怀中)

基金项目:国家杰出青年科学基金资助项目(50725416);国家自然科学基金青年科学基金资助项目(51304055)

收稿日期:2013-12-31;修订日期:2013-03-27

通信作者:刘牡丹,工程师,博士;电话:020-37239216;E-mail: mudanhanyi@126.com