DOI: 10.11817/j.issn.1672-7207.2015.03.010

新能源汽车解耦式电液复合制动系统

刘杨1, 2,孙泽昌1, 2,王猛1, 2

(1. 同济大学 新能源汽车工程中心,上海,201804;

2. 同济大学 汽车学院,上海,201804)

摘要:设计集成有制动踏板感觉模拟、液压助力和失效制动备份功能的一体式制动主缸,并依此开发制动踏板与轮缸压力解耦的电液复合制动系统。考虑ECE R13法规和电动机、电池组外特性约束,以有效回馈功率为优化目标,制定解耦式电液复合制动系统的制动力分配控制策略。利用MATLAB/Simulink-AMESim建立解耦式系统的联合仿真模型,结合硬件在环仿真台架试验,考核其液压控制性能及制动力配控制策略。结果表明:解耦式电液复合制动系统实现轮缸压力的精确控制,并有效地回收制动能量,在NEDC循环工况下,其制动能量回馈效率可达54.8%。

关键词:新能源汽车;解耦式系统;电液复合制动系统;压力控制;回馈效率

中图分类号:U463.5 文献标志码:A 文章编号:1672-7207(2015)03-0835-08

Decoupled electro-hydraulic brake system for new energy vehicles

LIU Yang1, 2, SUN Zechang1, 2, WANG Meng1, 2

(1. Clean Energy Automotive Engineering Center, Tongji University, Shanghai 201804, China;

2. School of Automotive studies, Tongji University, Shanghai 201804, China)

Abstract: A master cylinder integrated with brake pedal feel simulator, hydraulic brake booster and failure backup was designed, and an electro-hydraulic brake system using the cylinder was developed, whose brake pedal force and wheel cylinder pressure were decoupled. Considering ECE R13 regulations and electric motors, battery pack characteristic constraints, braking force distribution control strategy was developed to achieve the optimized regenerative power. A co-simulation model in MATLAB/Simulink-AMESim was established and a hardware-in-the-loop test beach was used to verify the hydraulic pressure control performance and the braking force distribution strategy. The results show that the decoupled system can achieve precise control of the wheel cylinder pressure and the efficient braking energy regeneration, which reaches 54.8% under the NEDC driving cycle.

Key words: New energy vehicles; decoupled system; electro-hydraulic brake system; pressure control; regenerative energy efficiency

城市道路工况下,车辆制动过程中制动能量可达驱动能量的1/3~2/3[1],新能源汽车电液复合制动系统能够回收部分制动能量,有效提高车辆运行经济性。新能源汽车制动能量回收主要受到制动系统结构及再生制动力和液压制动力协调控制策略的影响。按制动踏板和制动轮缸压力是否解耦,将电液复合制动系统分为非解耦式和解耦式2类,前者多应用于轻型混合动力电动汽车和低速电动汽车,后者则适用全部新能源汽车制动系统。张毅等[2]在不改变车辆传统液压制动系统前提下设计了非解耦式电液复合制动系统;Park等[3]基于传统车辆稳定性控制系统或液压控制单元,通过增加电磁阀、踏板感觉模拟器等部件实现不同制动模式切换,研制了解耦式电液复合制动系统;Yasushi等[4-5]通过改造传统制动主缸或全新设计主缸,使其具备压力主动控制功能,并据此开发了解耦式电液复合制动系统。国内外还对复合制动系统制动力分配控制策略进行了研究,刘志强等[6-9]分别以最大回馈能量,工作模式切换点的坐标及制动力分配曲线的斜率,充电功率和充电系统充电效率为优化目标,对复合制动系统制动力分配策略进行了研究;卢东斌等[10]研究了不同的制动力分配策略并对比了其对能量回收效率影响。针对复合制动系统结构及控制策略研究,本文作者设计开发了一体式制动主缸及解耦式电液复合制动系统,并提出了有效回馈功率最优的再生制动力和液压制动力分配策略。通过MATLAB/ Simulink-AMESim联合仿真模型和硬件在环仿真试验,对解耦式电液复合制动系统压力控制性能及制动力分配策略进行了验证,并对比分析了不同方案制动回馈能量情况。

1 解耦式电液复合制动系统

与非解耦式系统相比,解耦式复合制动系统实现了线控制动,便于与再生制动力协调控制,回馈效率高,踏板感觉良好,为此,设计了基于一体式制动主缸的解耦式复合制动系统。

1.1 系统结构

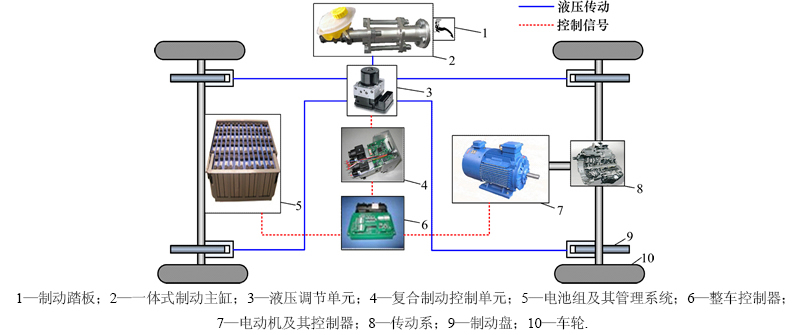

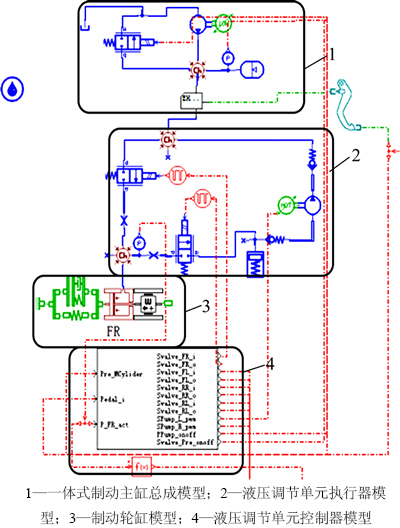

该系统由液压制动和再生制动2个子系统组成,系统结构如图1所示。液压制动子系统依靠全新设计的一体式制动主缸实现了制动踏板和轮缸压力的解耦,同时能够独立控制各轮缸压力。

整车控制器和液压调节单元分别实时采集再生制动和液压制动子系统信息,并发送至复合制动控制单元;复合制动控制单元采集制动踏板信息以解析司机制动需求,根据车辆运行状态和路面工况分配车辆前、后轴制动力及电、液制动力,并分别向液压调节单元和整车控制器发送各轮缸液压和再生制动力控制指令。上述控制器之间信息交换和控制指令传输均通过CAN(controller area network)总线实现。

1.2 一体式制动主缸总成

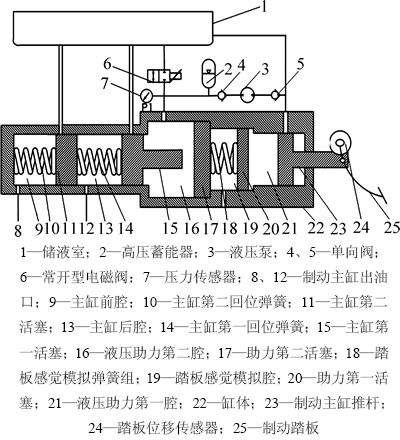

一体式制动主缸是该解耦式复合制动系统设计的关键,与高压蓄能器、液压泵等组成一体式制动主缸总成,其结构如图2所示。系统上电后,复合制动控制单元依据液压传感器反馈信号,控制液压泵维持高压蓄能器压力稳定,持续地为制动主缸前、后腔提供高压制动液。

图1 解耦式电液复合制动系统结构示意图

Fig. 1 Structure of electro-hydraulic brake system

图2 一体式制动主缸总成示意图

Fig. 2 Diagram of integrated master cylinder

当踩下制动踏板,液压助力第二腔内高压制动液使助力第二活塞保持静止,踏板感觉模拟弹簧组通过液压助力第一腔向制动踏板提供反作用力,模拟传统制动踏板制动感觉,图2所示为踩下制动踏板时各活塞位置。当踩下制动踏板或需要轮缸压力主动调节时,液压调节单元按控制指令对各轮缸制动压力进行独立控制。

当出现电气故障时,蓄能器不再维持高压,踩下制动踏板时,踏板力依次作用于助力活塞、踏板感觉模拟弹簧组和主缸第一活塞,制动液在2个主缸活塞推动下流向制动轮缸,实现了四轮失效备份制动。同时,主缸助力第一腔放大了踏板输入力,为失效状态下紧急制动提供了液压助力,提高了车辆制动安全。

2 制动力分配控制策略

电液复合制动系统制动过程中,为保证制动稳定性,并尽可能回收制动能量,需合理分配前、后轴制动力以及液压制动力和再生制动力,暂不考虑ABS等车辆稳定性控制功能。

2.1 ECE R13法规约束

结合图1,以车辆前轴集中式电动机驱动为例,对前、后轴制动力分配过程中所需满足的条件进行分析。当司机制动强度需求为z时,有

式中:Fbf 为前轴总制动力;Fbr为后轴液压制动力;Fbf_mot为电动机再生制动力;Fbf_hyd为前轴液压制动力;G为车辆的质量。

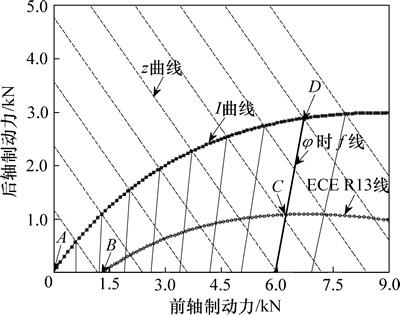

前、后轴制动力需I曲线、ECE R13线和路面附着系数 时f线限制[11],如图3所示,电动机再生制动力则在前轴制动力分配范围内取值,即再生制动力最大取值如下:

时f线限制[11],如图3所示,电动机再生制动力则在前轴制动力分配范围内取值,即再生制动力最大取值如下:

式中:zB ,zC和zD分别为B,C和D点时制动强度需求;hg为质心高;L为轴距;b为质心到后轴中心线距离。

2.2 电动机和电池组外特性约束

制动力分配过程中再生制动力还受到电动机和电池组运行状态影响[12],电动机再生制动转矩与转速、温度有关,电池组充电功率受电池组荷电状态SOC和温度等影响,即电动机再生制动力需满足以下条件:

式中:Pneg 为有效回馈功率;Pbat为电池组充电功率;Pmot为电动机回馈功率;ηmot为电动机回馈效率;ηbat为电池组充电效率;ηm为传动系机械效率;v为车速。

图3 前后轴制动力分配约束

Fig. 3 Diagram of brake force distribution constraints

2.3 有效回馈功率最优的控制策略

影响电液复合制动系统回馈能量的因素,如电动机再生制动转矩、转速及电池组SOC、温度等物理量之间相互影响。例如,在特定电动机转速和电池组SOC下,不同的再生制动转矩会产生相应的充电电流,再生制动转矩较小时,电动机励磁电流所占比例相对较大,导致电动机发电效率较低,而再生制动转矩较大时,电池组充电电流增大使内阻能耗增加,导致充电效率降低,这都将对系统回馈能量产生影响。因此,特定工况下存在使得有效回馈功率最优的工作点,使得车辆回收最大的制动能量。

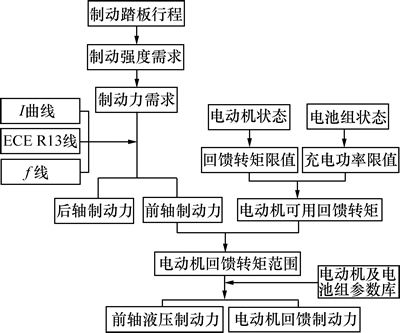

图4所示为制动力分配流程图。以有效回馈功率Pneg为优化目标,参照图4,制定了有效回馈功率最优的控制策略。

k时刻,通过解析制动踏板行程sk得到司机制动强度需求zk,进而得到制动力需求Gzk。

在满足ECE R13法规条件下,分配前、后轴制动力分别为Fbf,k 和Fbr,k。

根据电动机和电池组状态确定电动可用再生制动转矩,结合前轴制动力Fbf,k,确定再生制动转矩范围[Tmot,mink, Tmot,maxk],Tmot,mink和Tmot,maxk分别k时刻再生制动转矩上、下限值。

以步长Tmot,ki对再生制动转矩进行离散化得到Tmot,kj=Tmot,mink+jTmot,ki,j=0, 1, …, n ,n=(Tmot,maxk- Tmot,mink)/Tmot,ki,结合当前转速nmot,k和温度tmot,k得到电动机发电效率ηmot,kj,同时,计算得到电池组充电电流Ibat,kj,结合电池组SOCk和温度tbat,k得到电池充电效率ηbat,kj。

图4 制动力分配流程图

Fig. 4 Diagram of braking force distribution

以式计算得到k时刻有效回馈功率Pneg,kj序列,并寻找最大有效回馈功率max{Pneg,kj}时电动机再生制动转矩Tmot,k,进而确定前轴液压制动力Fbf_hyd,k。

重复上述步骤,计算k+1时刻再生制动转矩 Tmot,k+1、前轴液压制动力Fbf_hyd,k+1和后轴制动力Fbr,k+1。

采用了一维搜索优化算法寻找最大有效回馈功率max{Pneg,kj} [12],以提高搜索效率和目标再生制动转矩精度。

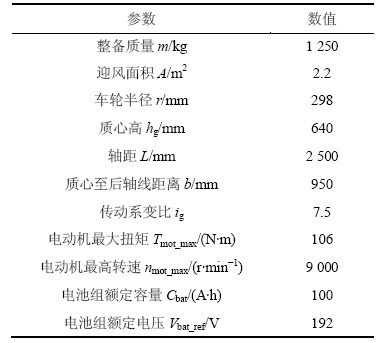

3 联合仿真模型搭建

为考核所设计的解耦式电液复合制动系统性能和能耗特性,依据某型纯电动汽车实际参数,利用MATLAB/Simulink-AMESim建立了联合仿真模型,该车具体参数如表1所示。

该联合仿真模型由液压制动子系统模型、再生制动子系统模型、复合制动控制单元模型和车辆及测试环境等模型组成,如图5所示,其中,利用MATLAB/ Simulink按有效回馈功率最优的控制策略建立了复合制动控制单元模型,下面对其他各子系统模型中关键部件进行简要说明。

表1 某型纯电动汽车基本参数

Table 1 Electric vehicle parameters

3.1 液压制动子系统模型

液压制动子系统模型由一体式制动主缸总成模型、液压调节单元模型和制动轮缸模型等组成,如图6所示,图中仅画出右前轮缸及其进出油路。其中,液压调节单元采用传统ABS组件,为方便建模,将其分为执行器和控制器分别进行建模。

图5 MATLAB/Simulink-AMEsim联合仿真模型图

Fig. 5 Co-simulation model of electro-hydraulic brake system

图6 液压制动子系统模型图

Fig. 6 Hydraulic brake subsystem model

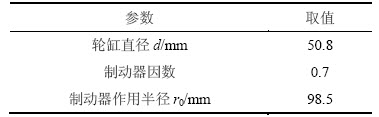

按图2所示的设计结构和实际参数建立了一体式制动主缸总成模型;液压调节单元执行器模型分别采用一对进、出油阀对各个制动轮缸进行独立控制[13],且前、后轮缸分别安装有压力传感器;液压调节单元控制器模型利用MATLAB/Simulink建立,封装为S-function,通过SimuCosim接口与AMEsim进行联合仿真,采用分段式PID控制策略实现各轮缸压力精确控制[14];盘式制动器轮缸简化为弹簧阻尼模型,制动器基本参数如表2所示。

表2 盘式制动器基本参数

Table 2 Brake disc parameters

3.2 再生制动子系统模型

电动机及控制器、电池组均设计有热管理系统,且电动机回馈时间较短,忽略温度影响以降低建模难度。电池组采用电压源-等效内阻模型来模拟电池组的充放电过程,电动机利用平均值模型建模,用外特性曲线限制转矩输出,电池组充电效率ηbat和电动机回馈效率ηmot可分别通过电池组充电试验和电动机台架试验得到[15]。

3.3 车辆及测试环境子模型

该模型包含车辆模型、驾驶员模型和循环工况模型[16]。其中,车辆模型为考虑驱、制动力和行驶阻力的纵向动力学平衡方程;驾驶员模型用来模拟驾驶员操作油门踏板和制动踏板,其输入为车辆运行车速并采用PID算法实现目标车速的跟随,输出的驱、制动指令均在[0, 1]内取值。

4 结果分析

4.1 解耦式系统压力控制验证

灵活可控的轮缸压力控制是实现复合制动的基础,为考核解耦式电液复合制动系统液压制动子系统结构的合理性及其控制策略有效性,开展了模型仿真和台架试验2部分验证工作。

4.1.1 模型仿真验证

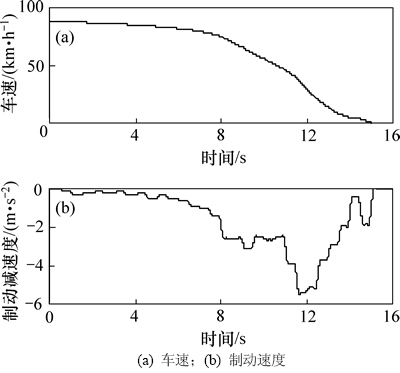

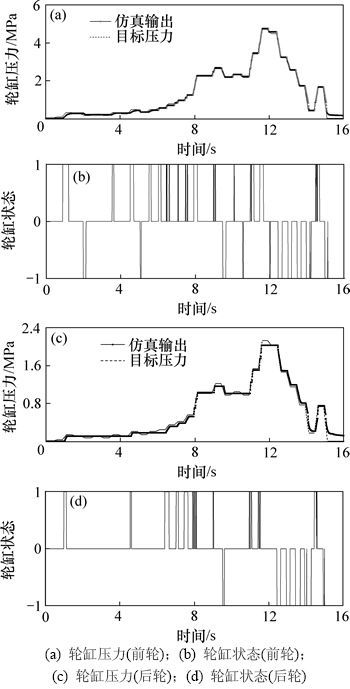

选取了原型车道路测试中某一制动片段对模型进行了仿真验证,测试过程包含了中、低不同制动强度,仅施加液压制动力,制动力分配系数约为0.69,制动初始车速约88 km/h,车速及制动减速度变化如图7所示。

图7 车速及制动减速度变化曲线

Fig. 7 Curves of vehicle velocity and braking deceleration

将制动过程中前、后轮制动轮缸实际压力作为目标值,将其输入液压制动子系统模型,实时仿真压力及轮缸状态如图8所示,其中,轮缸状态曲线的1代表增压,0代表保压,-1代表减压。由图8可知:液压制动子系统模型输出结果较好地跟随了目标压力的变化。

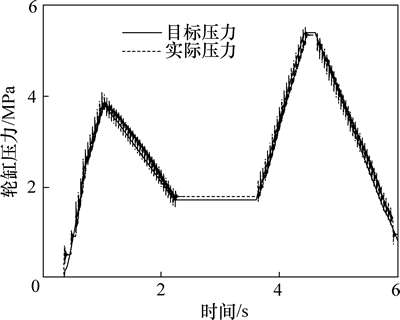

4.1.2 测试台架验证

环仿真(Hardware-in-the-loop, HIL)测试台架如图9所示。基于xPC Target宿主机-目标机结构的硬件在测试台架上对液压制动子系统压力控制性能进行了进一步验证。试验台架采用了与原型车相同的液压制动系统组件,包括液压调节单元、制动轮缸和制动管路等。实验结果如图10所示。可见:轮缸实际压力和目标压力曲线基本吻合,达到了预期效果。

所开发的液压制动子系统结构和控制策略满足了复合制动系统液压控制需求,为保证仿真模型精度和复合制动系统装车应用提供了条件。

4.2 制动回馈能量评价

以制动过程中实际回馈到电池组能量Ereg_bat与复合制动系统输入总制动能量Eneg之比,即回馈能量效率ηreg作为制动过程回馈能量的评价指标:

式中:t为单位控制周期。

图8 轮缸压力及轮缸状态变化

Fig. 8 Wheel cylinder pressure and control modes

图9 硬件在环仿真测试台架实物图

Fig. 9 Picture of HIL test beach

选择了NEDC循环工况进行测试,电池组初始SOC为0.8,按此循环工况运行时,制动过程中电液复合制动系统输入能量Eneg,即可回馈的最大制动能量为0.418 kW·h。为考核解耦式与非解耦式系统结构差异及解耦式系统不同控制策略对回馈能量影响,选取了非解耦式系统与分别采用最优制动力分配策略、最大再生制动力分配策略[1]和有效回馈功率最优策略的解耦式系统作为对比,测试结果如表3所示。由表3可知:解耦式系统最大再生制动力和有效回馈功率最优方案比非解耦式方案回馈能量效率ηreg分别提高了32.6%和33.3%,与无再生制动方案相比,电池组SOC变化量△SOC显著降低;解耦式系统前提下,采用不同控制策略对回馈能量影响较大,有效回馈效率最优达54.8%,略高于最大再生制动力方案,这是由于NEDC循环工况最大制动强度仅为0.12,大部分制动工况时回馈功率最优的控制策略回馈能量效率最高,可达充电电流较小,电池组处于较高的充电效率,限制了进一步优化空间;以I曲线为目标,进行前、后轴制动力分配的最优制动力分配策略限制了前轴制动力分配,即限制了再生制动力的施加,导致其制动回馈能量效率远低于有效回馈功率最优和最大再生制动力的控制策略,也比非解耦式方案的回馈能量效率低5.0%。

图10 轮缸实际压力与目标压力变化

Fig.10 Curves of wheel cylinder actual pressure and target pressure

表3 不同电液复合制动方案对比

Table 3 Comparisons of brake systems under NEDC

解耦式和非解耦式系统结构对回馈能量有较大影响,而均采用解耦式系统时,回馈能量效率在采用不同的制动力分配策略时也存在较大差异。轮缸压力控制结果和NEDC循环工况测试表明,所提出的解耦式电液复合制动系统及制动力分配控制策略满足了制动力协调控制与高效能量回收的需求。

5 结论

1) 设计开发一体式制动主缸及解耦式电液复合制动系统,实现了再生制动力和各轮缸液压制动力独立控制,为制动力协调控制策略研究提供了支持。

2) 建立解耦式电液复合制动系统MATLAB/ Simulink-AMESim联合仿真模型,并进行了模型仿真和HIL测试验证,结果表明,所设计的液压制动子系统能够实现各轮缸液压力的精确控制。

3) 考虑ECE R13法规和动力系统约束,制定了有效回馈功率最优的复合制动系统控制策略,显著地提高了制动能量回收效率,在NEDC循环工况下,其能量回馈效率ηreg可达54.8%。

参考文献:

[1] Ehsani M, Gao Y M, Emadi A. Modern electric, hybrid electric, and fuel cell vehicles fundamental, theory, and design[M]. Boca Raton: CRC Press, 2010: 346-360.

[2] 张毅, 杨林, 朱建新. 电动汽车能量回馈的整车控制[J]. 汽车工程, 2005, 27(1): 24-27.

ZHANG Yi, YANG Lin, ZHU Jianxin. The control strategy of energy regeneration for electric vehicle[J]. Automotive Engineering, 2005, 27(1): 24-27.

[3] Park M, Kim S, Yang L, et al. Development of the control logic of electronically controlled hydraulic brake system for hybrid vehicle[J]. SAE Paper, 2009-01-1215.

[4] Aoki Y, Suzuki K, Nakano H, et al. Development of hydraulic servo brake system for cooperative control with regenerative brake[J]. SAE Paper, 2007-01-0868.

[5] Ohtani Y, Innami T, Obata T, et al. Development of an electrically-driven intelligent brake unit[J]. SAE Paper, 2011-01-0572.

[6] 刘志强, 过学迅. 纯电动汽车电液复合再生制动控制[J]. 中南大学学报(自然科学版), 2011, 42(9): 2687-2691.

LIU Zhiqiang, GUO Xuexun. Electronic-hydraulic-compound regenerative braking control for electric vehicles[J] Journal of Central South University (Science and Technology), 2011, 42(9): 2687-2691.

[7] 何仁, 俞剑波, 王润才. 电动汽车混合制动系统控制策略的改进[J]. 江苏大学学报(自然科学版), 2013, 34(2): 125-130.

HE Ren,YU Jianbo, WANG Runcai. Improvement of control strategy in hybrid brake system of electric vehicle[J]. Journal of Jiangsu University (Science and Technology), 2013, 34(2): 125-130.

[8] 杨亚娟, 赵韩, 朱茂飞. 电动汽车最大能量回收再生制动控制策略的研究[J]. 汽车工程, 2013, 35(2): 105-110.

YANG Yajuan, ZHAO Han, ZHU Maofei. A study on the control strategy for maximum energy recovery by regenerative braking in electric vehicles[J]. Automotive Engineering, 2013, 35(2): 105-110.

[9] 朱浩, 谢煜冰, 何建辉. 混合动力客车并行式再生制动策略优化及仿真[J]. 中南大学学报(自然科学版), 2013, 44(1): 122-128.

ZHU Hao, XIE Yubing, HE Jianhui. Hybrid electric bus regenerative braking parallel control strategy optimization and simulation[J]. Journal of Central South University (Science and Technology), 2013, 44(1): 122-128.

[10] 卢东斌, 欧阳明高, 谷靖, 等. 电动汽车永磁同步电动机最优制动能量回馈控制[J]. 中国电动机工程学报, 2013, 33(3): 83-91.

LU Dongbin, OUYANG Minggao, GU Jing, et al. Optimal regenerative braking control for permanent magnet synchronous motors in Electric Vehicles[J]. Proceedings of the CSEE, 2013, 33(3): 83-91.

[11] 余志生. 汽车理论[M]. 5版. 北京: 机械工业出版社, 2009: 89-128.

YU Zhisheng. Automobile theory[M]. 5th ed. Beijing: China Machine Press, 2009: 89-128.

[12] 王晓陵, 陆军. 最优化方法与最优控制[M]. 哈尔滨: 哈尔滨工程大学出版社, 2006: 119-141.

WANG Xiaoling, LU Jun. Optimization method and optimal control[M]. Harbin: Harbin Institute of Technology Press, 2006: 119-141.

[13] 郑宏宇, 宗长富, 朱天军, 等. 汽车线控液压制动系统的稳定性分析[J]. 农业机械学报, 2008, 39(2): 180-184.

ZHENG Hongyu, ZONG Changfu, ZHU Tianjun, et al. Stability analysis of automotive electro-hydraulic brake system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(2): 180-184.

[14] Zhang J, Lü C, Gou J, et al. Cooperative control of regenerative braking and hydraulic braking of an electrified passenger car[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2012, 226(10): 1289-302.

[15] 黄万友, 程勇, 曹红, 等. 纯电动汽车能量回馈效率特性测试分析[J]. 机械工程学报, 2012, 48(12): 88-95.

HUANG Wanyou, CHENG Yong, CAO Hong, et al. Test and analysis of electric vehicle’s energy feedback efficiency[J]. Journal of Mechanical Engineering, 2012, 48(12): 88-95.

[16] 李盛鑫. 分布式驱动电动汽车系统建模及能耗特性研究[D]. 上海: 同济大学中德学院, 2012: 18-24.

LI Shengxin. The research of the energy consumption based on the modeling of the distributed driven electric vehicle[D]. Shanghai: Tongji University. Sino-German School, 2012: 18-24.

(编辑 陈爱华)

收稿日期:2014-05-20;修回日期:2014-07-19

基金项目(Foundation item):国家重点基础研究发展计划(973计划)项目(2011CB711202) (Project(2011CB711202) supported by the National Basic Research Development Program (973 Program) of China)

通信作者:刘杨,博士研究生,从事新能源汽车复合制动系统研究;E-mail: 021lytj@tongji.edu.cn